中国石化年产100万吨PTA成套生产技术简介

我国PTA技术发展与节能

关键词 : PA 节能 T 技术

文章编号 : 17 64—19 ( 0 1 0 0 9 2 1 )4—04 0 0 9— 4

中图分类号 :Q30 4 T 4 .2

文献标识码 : A

精 对 苯 二 甲酸 ( 文 名 P ridT rptai 英 uie eehhl f c

第2 卷 第4 7 期

21 年 01 8 月

石 油 化 工 技 术 与 经 济

Te hn lg & Ec n mi si to h mi as c oo y o o c n Per c e c l

我 国 P A技 术 发 展 与 节 能 T

许 中培

( 中国石化 上 海石油 化 工股 份 有 限公 司 ,05 0 204 )

P T产量长 期保 持着 波 浪式 的增 长 , E 使得 作 为 P T原料 的 V A增 长速 度 也始 终 高 居 不下 , E I 近年

更 呈 现快速 增 长之势 。 进入 2 1世 纪 , 国成 为 世 界 上 V A、 E 中 I P T发

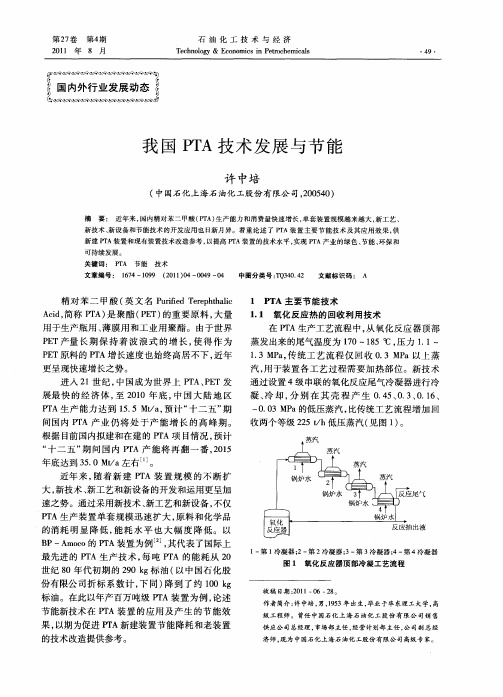

13M a 传统工艺流程仅 回收 03M a以上蒸 . P , . P

凝、 却, 冷 分别 在 其 壳 程 产 生 04 、 . 、 .6 . 5 03 0 1 、

一

0 0 a的低 压蒸 汽 , .3MP 比传 统工 艺 流 程增 加 回

间国内 V A产业仍 将处 于产 能增长 的高峰期 。 I

根 据 目前 国内拟建 和在 建 的 V A项 目情 况 , I 预计 “ 十二 五 ” 间 国 内 V A 产 能 将 再 翻 一 番 ,0 5 期 I 2 1

I V A生产 装 置 单套 规 模 迅 速扩 大 , 料 和 化学 品 原 的消 耗 明 显 降 低 , 耗 水 平 也 大 幅 度 降 低 。 以 能 B P—A oo的 P A装置 为 例 , 代 表 了 国际上 mc T 其 最 先进 的 V A生 产 技 术 , 吨 V A 的能 耗 从 2 I 每 I 0 世纪 8 0年代 初 期 的 20k 油 ( 中 国石 化 股 9 g标 以

年产50万吨PET生产车间的工艺设计

年产50万吨PET⽣产车间的⼯艺设计年产50万吨PET⽣产车间的⼯艺设计摘要本设计是年产50万吨聚对苯⼆甲酸⼄⼆醇酯(PET)车间合成⼯段初步设计。

本⽂对PET的研究,⽣产和应⽤进⾏了详细的概述,阐述了其在化学⼯业中的作⽤和地位。

并介绍了PET的制备⽅法和确定了PET的⽣产⼯艺。

在确定PET ⽣产⼯艺的基础上进⾏了物料衡算,设备选型和车间设计等过程。

⽂中还对供电、供⽔、采暖等⽅案进⾏了简单的阐述。

关键词:聚对苯⼆甲酸⼄⼆醇酯,PET,酯交换法,反应釜选型⽬录摘要..................................................... I 1.. (1)1.1聚对苯⼆甲酸⼄⼆醇酯(PET)的概述 (1)1.2聚酯⽣产技术进展 (1)1.3中国⽣产消费现状 (2)1.4 (3)1.5中国聚酯⼯业及与国外先进⽔平的差距 (4)2.聚对苯⼆甲酸⼄⼆醇酯(PET)的特性与应⽤ (6)2.1特性 (6)2.2应⽤ (9)2.3聚对苯⼆甲酸⼄⼆醇酯的改性品种 (10)2.3.1增强改性PET (10)2.3.2共混改性PET (10)2.3.3结晶改性PET (10)2.4聚对苯⼆甲酸⼄⼆醇酯的成型加⼯ (10)2.4.1PET的加⼯特性 (10)2.4.2 PET的加⼯⽅法 (11)3.PET制备⽅法的简介和选取 (12)3.1酯交换缩聚法 (12)3.2直接酯化缩聚法 (13)3.3环氧⼄烷法 (13)3.4 PET合成⽅法的选取 (14)4.物料衡算 (15)4.1酯交换阶段 (15)4.1.1第⼀酯交换器R101物料衡算 (15)4.1.2第⼆酯交换器R102物料衡算 (16)4.1.3第三酯交换器R102物料衡算 (16)4.1.4 BHET储槽物料衡算 (17)4.2缩聚阶段 (18)4.2.1第⼀聚合釜R201物料衡算 (18)4.2.2第⼆聚合釜R202物料衡算 (19)4.2.3第⼆聚合釜R203物料衡算 (19)4.3切粒包装 (19)5关键设备的选型 (20)5.1釜的选型 (20)5.2 其他设备的选型 (20)6.车间设备布置设计 (21)6.1车间设备布置的原则 (21)6.1.1车间设备布置的原则 (21)6.1.2 车间设备平⾯布置的原则 (21)6.1.3 车间设⽴⾯布置的原则 (22)6.2车间设备布置 (22)6.2.1车间设备平⾯布置 (22)6.2.2车间设备⽴⾯布置 (22)7. 公⽤⼯程 (23)7.1供⽔ (23)7.2供电 (23)7.3供暖 (23)7.4 通风 (23)参考⽂献 (24)致谢 (25)1.1.1聚对苯⼆甲酸⼄⼆醇酯(PET)的概述聚对苯⼆甲酸⼄⼆醇酯 (PET)为聚对苯⼆甲酸和⼄⼆醇直接酯化法或聚对苯⼆甲酸⼆甲酯与⼄⼆醇酯交换法制成的聚合物,俗称涤纶,英⽂名称Polyethyleneterephthalate,简称PET或PETP。

PTA生产工艺技术

目前世界PTA生产厂家采用的技术虽有差异,但归纳起来,大致可分为以下两类:(1)精PTA工艺此工艺采用催化氧化法将对二甲苯(PX)氧化成粗TA,再以加氢还原法除去杂质,将CTA精制成PTA。

这种工艺在PTA生产中居主导地位,代表性的生产厂商有:英国石油(BP)、杜邦(Dupont)、三井油化(MPC)、道化学-因卡(Dow-INCA)、三菱化学(MCC)和因特奎萨(Interquisa)等。

(2)优质聚合级对苯二甲酸(QTA、EPTA)工艺此工艺采用催化氧化法将PX氧化成粗TA,再用进一步深度氧化方法将粗TA精制成聚合级TA。

此工艺路线的代表生产厂商有三菱化学(MCC)、伊斯特曼(Eastman)、杜邦(Dupont)、东丽(Toray)等。

生产能力约占PTA 总产能的16%。

两种工艺路线差异在于精制方法不同,产品质量也有所差异。

即两种产品所含杂质总量相当,但杂质种类不一样。

PTA产品中所含PT酸较高(200ppm左右),4-CBA较低(25ppm左右),而QTA(或EPTA)产品中所含杂质与PTA相反,4-CBA较高(250ppm 左右),PT酸较低(25ppm以下)。

两种工艺路线的产品用途基本相同,均用于聚酯生产,最终产品长短丝、瓶片的质量差异不大。

目前,钴-锰-溴三元复合体系是PX氧化的最佳催化剂,其中钴是最贵的,所以目前该方面的一直进行降低氧化催化剂能耗的研究。

PTA生产过程中所用TA加氢反应催化剂为Pd/C,目前研究的主要问题是如何延长催化剂的使用寿命。

工业化的精对苯二甲酸制备工艺很多,但随着生产工艺的不断发展,对二甲苯高温氧化法成为制备精对苯二甲酸的最主要的生产工艺,这种工艺在对苯二甲酸的制备工艺中占有绝对优势。

对二甲苯高温氧化工艺是在高温、高压下进行的,副反应较多;而且由于温度高、压力大对设备本身的要求就高。

因此工艺改进主要就集中在降低氧化反应温度和降低氧化反应的压力两个方面。

目前,拥有这一专利技术的公司主要有美国Amoco公司、英国ICI公司和日本三井油化公司,我国曾在不同时期引进过这三家公司的专利技术。

PTA工艺技术简介

SSEC封面主讲人:李真泽中国石化集团上海工程有限公司PTA 生产技术和主要专利商简介PTA工艺流程原材料及公用工程消耗主要工艺设备装置布置投资及经济效益国内PTA供需分析及预测SSEC在PTA领域中的业绩目录PTA生产工艺技术简介PTA 生产技术和主要专利商简介PTA生产工艺技术简介氧化反应方程式:H3C-C6H4-CH3+ 3O2→HOOC-C6H4-COOH + 2H2O + 318.7 千卡/克分子加氢反应方程式:HOOC-C6H4-CHO + 2H2→HOOC-C6H4-CH3+ H2OPTA生产工艺技术简介PTA 生产技术和主要专利商简介当前世界上最主要的PTA技术专利商:9BP(原Amoco)9INVISTA(原属ICI,后归Dupont,再独立为INVISTA)9Mitsui(三井化学)其他还有以BP技术为蓝本发展起来:9Mitsubishi(三菱化学)9Daw Chemical(原属INCA,后被Daw并购)其中以BP生产技术的市场占有率为最高。

PTA 生产工艺流程PTA生产工艺技术简介氧化单元9空气压缩9进料配置9氧化反应9结晶9过滤9干燥9溶剂回收9溶剂脱水精制单元9进料配置9加氢反应9结晶9离心分离9过滤9干燥9排气洗涤和溶剂回收9母液中固体回收PTA 生产工艺流程PTA 生产工艺技术简介工艺空气压缩催化剂配制氧化配料氧化反应闪蒸结晶真空过滤干燥尾气冷凝尾气催化氧化闪蒸汽冷凝溶剂回收蒸汽及凝水系统精制配料加氢预热加氢反应闪蒸结晶压力离心分离真空过滤产品干燥气流输送母固回收残渣回收包装储存高压蒸汽空气Co,Mn,Br -PX循环溶剂溶剂回收脱离子水蒸汽透平膨胀透平闪蒸蒸汽氢气废水催化剂残渣废水循环溶剂母液醋酸溶剂回收反应尾气HAC母液中固体排入大气废水处理装置H 2O尾气洗涤典型PTA 装置工艺流程示意图PTA 生产工艺流程PTA 生产工艺技术简介工艺空气压缩2催化剂配制氧化反应2闪蒸结晶真空过滤干燥尾气冷凝1尾气洗涤和吸附1闪蒸汽冷凝洗涤共沸蒸馏溶剂回收蒸汽及凝水系统精制配料加氢预热加氢反应闪蒸结晶压力离心分离真空过滤产品干燥气流输送母固回收催化剂回收PET 装置低压蒸汽及凝水空气Co, Mn, Br PX,HAC循环溶剂溶剂回收脱离子水膨胀透平1闪蒸蒸汽氢气废水催化剂废水循环溶剂母液回收的醋酸溶剂反应尾气母液中固体废水处理装置醋酸正丁酯排入大气离心分离排入大气残渣至回收WQ工艺空气压缩1氧化反应1尾气冷凝2Q 尾气洗涤和吸附2膨胀透平2再生气处理排入大气W 中石化百万吨级PTA 装置流程示意图PTA 生产工艺流程PTA 生产工艺技术简介四级冷凝冷却分别回收0.29、0.24、0.098和-0.029MPaG副产蒸汽四级冷凝冷却分别回收0.35和0.2MPaG 副产蒸汽四级冷凝冷却分别回收0.43和0.2MPaG 副产蒸汽四级冷凝冷却分别回收0.3、0.24、0.1和-0.03MPaG 副产蒸汽3. 反应尾气冷凝冷却系统CS /Ti CS /Ti CS /Ti CS /Ti 反应器材质下进轴锚式搅拌上进轴、涡轮式及浆式三级搅拌上进轴、涡轮式及浆式二级搅拌底进轴变速锚式搅拌氧化反应器搅拌机1台立式罐顶端设蒸馏塔1台立式罐1台立式罐2台立式罐顶部设分离塔氧化反应器气液相鼓泡反应带强烈搅拌的气液相鼓泡反应带强烈搅拌的气液相鼓泡反应气液相鼓泡反应氧化反应类型186℃1.0 MPa 201℃1.5 MPa 191℃1.26 MPa 185~189℃0.97~1.12 MPa 氧化反应条件2. 氧化反应50万吨/年60万吨/年90万吨/年100万吨/年1. 最大生产能力MitsuiINVISTA BP 中国石化项目主要PTA 生产技术的特点比较PTA 生产工艺流程PTA 生产工艺技术简介60块板1座316L /317L /Ti60块板1座316L /双相钢90块板1座316L /317L /Ti 60块板1座316L /317L /Ti 醋酸精馏塔共沸蒸馏设共沸剂回收塔共沸蒸馏设共沸剂回收塔直接精馏共沸蒸馏设共沸剂回收塔工艺流程7. 溶剂回收系统真空鼓式2台真空鼓式2台真空鼓式2台真空鼓式4台6. 真空过滤立式离心机3台无无立式离心机6台5. 氧化离心立式罐带搅拌(浆料罐)立式罐带搅拌立式罐带搅拌立式罐带搅拌结晶器形式1台3台串联3台串联2台串联结晶器台数4. 结晶系统MitsuiINVISTA BP 中国石化项目主要PTA 生产技术的特点比较PTA 生产工艺流程PTA 生产工艺技术简介13014011014512. 综合能耗指标kg 标油/t 产品压力离心分离后真空过滤分离压力离心分离后真空过滤分离压力离心分离后真空过滤分离压力过滤分离后真空过滤分离11. 产品分离系统采用结晶器闪蒸汽副产蒸汽加热直接采用结晶器闪蒸汽和蒸汽凝液加热直接采用结晶器闪蒸汽加热直接采用结晶器闪蒸汽加热10. 精制预热系统蒸汽利用催化燃烧高压催化燃烧催化燃烧再生热氧化燃烧9. 氧化尾气处理设置催化剂回收装置,回收催化剂水溶液,经浓缩后,送氧化反应器。

PTA装置生产过程危险性分析

PTA装置生产过程危险性分析1 装置概况1.1 概述洛阳石油化工总厂PTA装置采用美国BP—AMOCO公司的专利技术,并由该公司提供工艺包。

日本千代田公司总承包,洛阳石化工程公司负责工程详细设计,中国石化集团第五建筑公司负责施工。

工程总投资13.5亿人民币,占地面积16000平方米。

于1998年2月21日正式开工建设,并于2000年3月18日正式中交,2000年5月25日一次投料生产成功。

装置设计生产能力22.5万吨/年,小时生产量为32吨,操作弹性范围70%~100%,年开工时间7600小时。

2003年7月完成扩能改造工程,生产能力达到32.5万吨/年PTA。

小时产量42.76吨,操作时间7600小时。

1.2 装置组成PTA装置主要由氧化单元、精制单元、公用工程和辅助设施等四部分组成。

(1)氧化单元:主要包括空气压缩、进料准备、氧化反应、结晶、过滤分离、干燥、溶剂回收等。

(2)精制单元:主要包括浆料制备、加氢反应、PTA结晶、分离过滤、干燥和产品输送等。

(3)辅助设施:主要包括控制室、变配电所、MCC、化验室、原料及化工原料中间罐区、成品包装。

1.3 装置工艺概况1.3.1工艺流程简述在氧化装置中,以对二甲苯(PX)为原料,醋酸为溶剂,醋酸钴、醋酸锰为催化剂,氢溴酸为促进剂,与氢反应生成对苯二甲酸。

反应在191℃和1256KPa 条件下进行,反应过程属剧烈放热反应。

反应尾气经四级冷却进行能量回收,凝液返回反应器,不凝气体一部分进入尾气透平进一步回收能量,另一部分用于气流输送物料。

反应产物经结晶、过滤分离、干燥后得到粗对苯二甲酸(CTA )粉末。

粗对苯二甲酸中含有氧化反应副产物对甲基苯甲酸(TOL )和对羧基苯甲醛(4-CBA )杂质。

过滤分离过程中大约90%以上的母液返回到催化剂配制系统,其余送入残渣蒸发器,固体残渣送污水处理装置。

装置所有尾气进入溶剂回收单元,用以回收醋酸溶剂。

精制装置采用加氢还原法除去氧化反应副产物。

PTA工艺技术简介

SSEC封面主讲人:李真泽中国石化集团上海工程有限公司PTA 生产技术和主要专利商简介PTA工艺流程原材料及公用工程消耗主要工艺设备装置布置投资及经济效益国内PTA供需分析及预测SSEC在PTA领域中的业绩目录PTA生产工艺技术简介PTA 生产技术和主要专利商简介PTA生产工艺技术简介氧化反应方程式:H3C-C6H4-CH3+ 3O2→HOOC-C6H4-COOH + 2H2O + 318.7 千卡/克分子加氢反应方程式:HOOC-C6H4-CHO + 2H2→HOOC-C6H4-CH3+ H2OPTA生产工艺技术简介PTA 生产技术和主要专利商简介当前世界上最主要的PTA技术专利商:9BP(原Amoco)9INVISTA(原属ICI,后归Dupont,再独立为INVISTA)9Mitsui(三井化学)其他还有以BP技术为蓝本发展起来:9Mitsubishi(三菱化学)9Daw Chemical(原属INCA,后被Daw并购)其中以BP生产技术的市场占有率为最高。

PTA 生产工艺流程PTA生产工艺技术简介氧化单元9空气压缩9进料配置9氧化反应9结晶9过滤9干燥9溶剂回收9溶剂脱水精制单元9进料配置9加氢反应9结晶9离心分离9过滤9干燥9排气洗涤和溶剂回收9母液中固体回收PTA 生产工艺流程PTA 生产工艺技术简介工艺空气压缩催化剂配制氧化配料氧化反应闪蒸结晶真空过滤干燥尾气冷凝尾气催化氧化闪蒸汽冷凝溶剂回收蒸汽及凝水系统精制配料加氢预热加氢反应闪蒸结晶压力离心分离真空过滤产品干燥气流输送母固回收残渣回收包装储存高压蒸汽空气Co,Mn,Br -PX循环溶剂溶剂回收脱离子水蒸汽透平膨胀透平闪蒸蒸汽氢气废水催化剂残渣废水循环溶剂母液醋酸溶剂回收反应尾气HAC母液中固体排入大气废水处理装置H 2O尾气洗涤典型PTA 装置工艺流程示意图PTA 生产工艺流程PTA 生产工艺技术简介工艺空气压缩2催化剂配制氧化反应2闪蒸结晶真空过滤干燥尾气冷凝1尾气洗涤和吸附1闪蒸汽冷凝洗涤共沸蒸馏溶剂回收蒸汽及凝水系统精制配料加氢预热加氢反应闪蒸结晶压力离心分离真空过滤产品干燥气流输送母固回收催化剂回收PET 装置低压蒸汽及凝水空气Co, Mn, Br PX,HAC循环溶剂溶剂回收脱离子水膨胀透平1闪蒸蒸汽氢气废水催化剂废水循环溶剂母液回收的醋酸溶剂反应尾气母液中固体废水处理装置醋酸正丁酯排入大气离心分离排入大气残渣至回收WQ工艺空气压缩1氧化反应1尾气冷凝2Q 尾气洗涤和吸附2膨胀透平2再生气处理排入大气W 中石化百万吨级PTA 装置流程示意图PTA 生产工艺流程PTA 生产工艺技术简介四级冷凝冷却分别回收0.29、0.24、0.098和-0.029MPaG副产蒸汽四级冷凝冷却分别回收0.35和0.2MPaG 副产蒸汽四级冷凝冷却分别回收0.43和0.2MPaG 副产蒸汽四级冷凝冷却分别回收0.3、0.24、0.1和-0.03MPaG 副产蒸汽3. 反应尾气冷凝冷却系统CS /Ti CS /Ti CS /Ti CS /Ti 反应器材质下进轴锚式搅拌上进轴、涡轮式及浆式三级搅拌上进轴、涡轮式及浆式二级搅拌底进轴变速锚式搅拌氧化反应器搅拌机1台立式罐顶端设蒸馏塔1台立式罐1台立式罐2台立式罐顶部设分离塔氧化反应器气液相鼓泡反应带强烈搅拌的气液相鼓泡反应带强烈搅拌的气液相鼓泡反应气液相鼓泡反应氧化反应类型186℃1.0 MPa 201℃1.5 MPa 191℃1.26 MPa 185~189℃0.97~1.12 MPa 氧化反应条件2. 氧化反应50万吨/年60万吨/年90万吨/年100万吨/年1. 最大生产能力MitsuiINVISTA BP 中国石化项目主要PTA 生产技术的特点比较PTA 生产工艺流程PTA 生产工艺技术简介60块板1座316L /317L /Ti60块板1座316L /双相钢90块板1座316L /317L /Ti 60块板1座316L /317L /Ti 醋酸精馏塔共沸蒸馏设共沸剂回收塔共沸蒸馏设共沸剂回收塔直接精馏共沸蒸馏设共沸剂回收塔工艺流程7. 溶剂回收系统真空鼓式2台真空鼓式2台真空鼓式2台真空鼓式4台6. 真空过滤立式离心机3台无无立式离心机6台5. 氧化离心立式罐带搅拌(浆料罐)立式罐带搅拌立式罐带搅拌立式罐带搅拌结晶器形式1台3台串联3台串联2台串联结晶器台数4. 结晶系统MitsuiINVISTA BP 中国石化项目主要PTA 生产技术的特点比较PTA 生产工艺流程PTA 生产工艺技术简介13014011014512. 综合能耗指标kg 标油/t 产品压力离心分离后真空过滤分离压力离心分离后真空过滤分离压力离心分离后真空过滤分离压力过滤分离后真空过滤分离11. 产品分离系统采用结晶器闪蒸汽副产蒸汽加热直接采用结晶器闪蒸汽和蒸汽凝液加热直接采用结晶器闪蒸汽加热直接采用结晶器闪蒸汽加热10. 精制预热系统蒸汽利用催化燃烧高压催化燃烧催化燃烧再生热氧化燃烧9. 氧化尾气处理设置催化剂回收装置,回收催化剂水溶液,经浓缩后,送氧化反应器。

PTA技术

精对苯二甲酸(PTA)是重要的大宗有机原料之一,其主要用途是生产聚酯纤维(涤纶)、聚酯薄膜和聚酯瓶,广泛用于与化学纤维、轻工、电子、建筑等国民经济的各个方面,与人民生活水平的高低密切相关。

PTA的应用比较集中,世界上90%以上的PTA用于生产聚对苯二甲酸乙二醇酯(PET),其它部分是作为聚对苯二甲酸丙二醇酯(PTT)和聚对苯二甲酸丁二醇酯(PBT)及其它产品的原料。

1 PTA生产工艺1.1 我国早期PTA生产工艺我国早期生产PTA的厂家有上海石油化工总厂涤纶厂、北京燕山石化总公司长征化工厂和辽阳化纤总厂等厂家。

其生产方法主要分为低温氧化法和高温氧化法两种。

1.1.1 对二甲苯低温氧化法原料对二甲苯(PX)在醋酸溶液中,以醋酸钴(或醋酸锰)及溴化物为催化剂,以三聚乙醛为氧化促进剂,在130-140℃和1.5-4.0MPa压力下,用空气一步低温氧化生成对苯二甲酸。

产品对苯二甲酸先在160℃和0.55MPa压力条件下用醋酸洗涤,再在100℃和常压条件下用醋酸洗涤,然后干燥得到产品精对苯二甲酸。

1.1.2 对二甲苯高温氧化法对二甲苯以醋酸为溶剂,以醋酸钴、醋酸锰为催化剂,在四溴乙烷存在下,于221-225℃和0.255MPa压力下氧化生成对苯二甲酸。

反应产物在280-290℃和6.5-7.0MPa压力下溶解于水中,成对苯二甲酸水溶液。

然后用钯/活性炭催化剂加氢处理,除去微量对羰基苯甲醛,经结晶、洗涤、干燥,得成品精对苯二甲酸。

1.2 PTA生产工艺进展1.2.1 PTA生产工艺进展概述 PTA是聚酯产品的主要原料,由于聚酯工业的迅速发展,特别是采用PTA直接酯化、连续缩聚工艺实现工业化生产以来,和对苯二甲酸二甲酯(DMT)工艺路线相比,因其具有流程简短、原料消耗低、生产工艺容易控制、成本低等诸多优点,20世纪70年代以后,PTA工艺已成为聚酯工业发展之重点。

以对二甲苯(PX)为原料生产聚酯单体工艺路线很多,而技术先进、应用广泛的工业装置可分为两类:一类是以威顿法技术为代表的合并氧化酯化法生产对DMT工艺;另一类是以英国BP-Amoco、美国Dupont-ICI、日本三井油化、日本三菱化学(MCC)、美国Eastman及意大利INCA等公司技术为代表的中温氧化、加氢精制(或深度氧化)生产精对苯二甲酸工艺。

px生产的相关工艺

1 概述对二甲苯(PX)是一种重要的有机化工原料,主要用作精对苯二甲酸(PTA)和对苯二甲酸二甲酯(DMT)的原料,PTA则用来制造聚对苯二甲酸乙二醇酯(PET)和聚对苯二甲酸丁二醇酯(PBT)等聚酯产品。

近年来,我国聚酯工业呈现高速发展势头,国内年均增长率达到20.7%,远远高于同期GDP的增长率,聚酯产能已占世界的1/3以上,成为世界聚酯及其原料市场最有影响力的国家。

受聚酯行业的推动,国内PTA生产能力逐年迅速扩张,2006 年曾达到创纪录的68%,2007 年仍保持29%的增长速度,2007年年底PTA产能达到1166万t/a,尽管如此,国内PTA 仍然无法满足旺盛的需求,2007年全年进口量接近700万t,进口依存度仍高达41.67%。

PTA的产能增幅较快,但上游的发展步伐却相对缓慢,近年来我国PTA新建项目绝大多数未配套建设PX装置,而新建和扩建PX装置因种种原因进展缓慢,PX供应处于紧张态势。

2006年亚洲范围内PX新增产能为约173.5万t,总产能至约2017.5万t/a,但国内只有扬子石化扩建项目的30万t。

2007年亚洲PX产能增长210万t,国内只有青岛丽东的70万t新增产能。

2000~2006年我国PX消费量快速上升,年均增长20.9%,而PX产能增长滞后,年均增长11.2%,产量年均增长14.0%,造成供应缺口逐年加大,进口量年均增长44.3%。

至2007年,我国PX总产量为350万t,表观消费量为615万t,净进口量为265万t。

虽然2008年国内预计有210万t PX项目投产(金陵石化60万t、中海油80万t、大连石化70万t),但由于投产时间多集中在四季度,所以2008年国内PX供应缺口仍较大。

专家预测,我国PX 供应短缺状况在2010年前将不会有重大改观。

未来5年内,亚洲地区的PX需求将以每年100万t的速度增长,预计亚洲范围内PX 供应紧张的局面至少要到2009~2010年中国、中东等几个主要PX项目陆续开车后方能得到缓解。

以下关于中石化在科技创新领域的举措正确的事

以下关于中石化在科技创新领域的举措正确的事中国石化历来十分重视科技进步工作。

多年来,坚持组织公司内外的科研、设计、生产等单位进行研究开发和转化,取得了一批达到世界先进水平的工业化技术,使炼油和石油化工整体技术水平不断提高。

炼油技术基本上是自主开发的,目前已具备大型炼厂全套装置的设计能力,形成了整体技术优势。

催化裂解、甲苯歧化与芳烃转移技术等部分工艺技术和催化剂已达到当代国际先进水平,并出口国外。

石油化工方面,在引进国外先进技术的同时,组织力量进行消化吸收和创新,并自行开发了一批技术,投入工业应用。

油田企业依靠科技进步搞好增储上产,开发出适用于各油田地质情况的勘探开采技术,形成了中国石化的上游技术特色,并保持了原油产量的稳产。

科技进步对提高企业经济效益,发展石油石化工业起到了重要作用。

一、xx年科技攻关取得了显著成绩。

xx年中国石化狠抓了科研项目的组织和落实,经各承担单位努力,承担的国家级科技攻关项目和中石化组织的重点技术开发项目都取得了良好的进展,效果显著。

(一)国家科技攻关项目总结进展良好,部分取得突破,成效显著。

一是大型乙烯工程关键技术在大型化、配套化方面取得重要进展;二是车用清洁燃料生产技术攻关取得重要进展,支撑了汽柴油清洁化进程;三是通用高分子材料高性能化的基础研究初战告捷,高速BOPP 专用料实现顶替进口;四是绿色化学工艺技术攻关喜获原创性工业化成果。

此外,还参加大中型油气田勘探开发关键技术研究等工作,都取得较好的进展。

(二)中国石化以“一条龙”攻关模式,集中力量攻克了一批核心技术和专有技术。

针对公司发展具有关键作用的重大科技课题,开展“一条龙”联合攻关。

随着攻关任务的完成,不断吸收新的项目入龙,滚动式地组织“十条龙”攻关。

这两年累计组织开展了以30条龙项目为主的重大科技攻关,共完成了10条龙的攻关任务,取得了一批科技成果。

一是在勘探开发、炼油、化工化纤、装备储运等方面,一批新的研究成果进行了首次工业转化;二是在油田、炼油、化工化纤等方面大规模推广先进技术;三是新产品开发和产品结构调整有进展。

PTA生产技术及工艺流程简述

PTA生产技术及工艺流程简述(时间:2007-12-29 15:51:27 共有502人次浏览)目前世界PTA生产厂家采用的技术虽有差异,但归纳起来,大致可分为以下两类:(1)精PTA工艺此工艺采用催化氧化法将对二甲苯(PX)氧化成粗TA,再以加氢还原法除去杂质,将CTA精制成PTA。

这种工艺在PTA生产中居主导地位,代表性的生产厂商有:英国石油(BP)、杜邦(Dupont)、三井油化(MPC)、道化学-因卡(Dow-INCA)、三菱化学(MCC)和因特奎萨(Interquisa)等。

(2)优质聚合级对苯二甲酸(QTA、EPTA)工艺此工艺采用催化氧化法将PX氧化成粗TA,再用进一步深度氧化方法将粗TA精制成聚合级TA。

此工艺路线的代表生产厂商有三菱化学(MCC)、伊斯特曼(Eastman)、杜邦(Dupont)、东丽(Toray)等。

生产能力约占PTA总产能的16%。

两种工艺路线差异在于精制方法不同,产品质量也有所差异。

即两种产品所含杂质总量相当,但杂质种类不一样。

PTA产品中所含PT酸较高(200ppm左右),4-CBA较低(25ppm左右),而QTA(或EPTA)产品中所含杂质与PTA相反,4-CBA较高(250ppm左右),PT酸较低(25ppm以下)。

两种工艺路线的产品用途基本相同,均用于聚酯生产,最终产品长短丝、瓶片的质量差异不大。

目前,钴-锰-溴三元复合体系是PX氧化的最佳催化剂,其中钴是最贵的,所以目前该方面的一直进行降低氧化催化剂能耗的研究。

PTA生产过程中所用TA加氢反应催化剂为Pd/C,目前研究的主要问题是如何延长催化剂的使用寿命。

工业化的精对苯二甲酸制备工艺很多,但随着生产工艺的不断发展,对二甲苯高温氧化法成为制备精对苯二甲酸的最主要的生产工艺,这种工艺在对苯二甲酸的制备工艺中占有绝对优势。

对二甲苯高温氧化工艺是在高温、高压下进行的,副反应较多;而且由于温度高、压力大对设备本身的要求就高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

时间 1996年 2002年 2002年 2004年 2007年

中国石化年产100万吨PTA成套生产技术简介

结论

自上世纪七十年代引进PTA装置以来,经过几代人的不懈努力, 我国PTA的生产技术与工艺技术的研发有了长足的发展。据不完全统 计,目前我国已建PTA装置20多套、生产能力已超过1000万吨,尚有 多家企业正在积极准备建设新装置。尽管当前国际金融危机席卷全球, 但对于发展中的中国来说,化纤及其原料PTA仍将拥有广阔的市场与 发展前景。

60

可行性研究,项目申请报告

三菱化学

60

初步设计,详细设计,国内设备采购服务

仪征化纤

100

技术开发、工艺包设计、可行性研究、基础工程设计、详细工程设计

中国石化年产100万吨PTA成套生产技术简介

SSEC在PTA领域中的业绩

获奖项目

获

辽阳化纤公司22.5万吨/年 精对苯二甲酸(PTA)工程

奖

扬子石化60万吨/年精对苯二

项

甲酸(PTA)改造工程

目

扬子石化60万吨/年精对苯二

甲酸(PTA)改造工程

扬子石化105万吨/年精对苯 二甲酸(PTA)装置改造工程

上海石化40万吨/年精对苯二 甲酸(PTA)装置改造工程

奖项

中国石化 优秀设计三等奖

中国石化集团 科技进步奖一等奖

建设部第十届 优秀工程设计金奖

2004年度全国 优秀工程咨询成果二等奖

系列、具有自主知识产权的PTA成套工艺技术。 基础工程设计的完成,标志着国产百万吨级PTA成套工艺生产技

术向着工程建设的实际迈进了一大步,百万吨级S-PTA成套工艺生 产技术的可靠性和安全性得以进一步的提升。

中国石化年产100万吨PTA成套生产技术简介

技术概况

参加单位: 中国石化集团上海工程有限公司 中国石化上海石油化工股份有限公司 中国石化仪征化纤股份有限公司 华东理工大学

SSEC在PTA领域中的业绩

装置规模

名称

工作内容

(万吨/年)

主

要

辽阳化纤

22.5/28

可行性研究,与外商合作基础设计,自行详细设计,废水处理装置设计, 成品包装车间设计,改扩建设计

业

珠海阿莫科

35

可行性研究,初步设计

绩

天津石化

25

方案设计,可行性研究,

江苏盛虹

75

方案设计,可行性研究,

三井化学 (张家港)

膨胀透平2 蒸汽透平2 空气压缩机2

高压洗涤2 氧化冷凝2 氧化反应2

冷凝液

共沸精馏

循环溶剂

闪蒸汽 循环溶剂 冷凝洗涤

闪蒸结晶

离心分离

加压预热

回收的Co

回收的催化剂

催化剂回收

C-TA 回收的TA、p-TA 闪蒸蒸汽

回收的TA、p-TA

母液固体回收 综合回收处理 回收的水

加氢反应

闪蒸结晶

压力过滤

真空过滤

中国石化年产100万吨PTA成套生产技术简介

结论

从整套引进到自行改造到以自有技术建设百万吨级超大规模新装 置,PTA生产厂、工程公司、研究单位、专用设备制造厂在三十余年 的建设、改造、研究和开发过程中自主创新,并积累了大量实验数据、 技术方案与工作经验,取得了多项专有或专利技术。以此为基础,中 国石化成功开发了具有自主知识产权的PTA成套生产工艺技术——SPTA技术,并形成了产能从40万吨/年到100万吨/年的系列生产技术软 件包。S-PTA技术工艺路线成熟、技术指标先进、操作安全可靠、国 产化力度大、环保措施落实、设备投资低,为顺利建成各种生产能力 的PTA装置打下了扎实基础,也为我国PTA产业的发展做出了贡献。

中国石化年产100万吨PTA成套生产技术简介

S-PTA技术介绍

S-PTA技术采用了中国石化自行开发的PTA生产工艺流程,即两 头一尾的技术路线(两台50万吨/年规模的氧化反应器形成双系列氧 化反应系统、一台100万吨/年规模的加氢反应器形成单系列加氢反应 系统),装置目标生产能力为年产100万吨/年PTA产品。

60

原两条22.5万吨/年PTA生产线改扩建至30万吨/年规模的可行性研究、方 案设计和工程设计

60

新建装置的可行性研究、基础工程设计、详细工程设计

济南化纤

7.5

引进装置技术选定,设计审核,工厂总体设计,土建设计,公用工程设计,

分交设备设计,废水处理装置设计,废渣焚烧设计

中国石化年产100万吨PTA成套生产技术简介

李真泽 何勤伟 吴协恭 中国石化集团上海工程有限公司

中国石化年产100万吨PTA成套生产技术简介

目录

概况 S-PTA技术介绍 S-PTA技术的特点 中国石化上海工程有限公司在PTA领域中的业绩 结论

中国石化年产100万吨PTA成套生产技术简介

概况

技术基础: 中国石化PTA成套生产技术(以下简称S-PTA技术)的基础是中 国石化上海石化40万吨/年PTA生产技术与80万吨/年PTA成套技 术工艺包。

中国石化年产100万吨PTA成套生产技术简介

S-PTA技术特点

4、完成了HAZOP分析,安全性与可操作性有保障 为确保全新的S-PTA工艺技术具有较高的安全性与可操作性,上

海工程公司专门成立HAZOP工作小组,聘请了仪征化纤、上海石化、 华东理工、浙江大学和SSEC的相关专业资深专家,针对100万吨/年 PTA装置进行了全面的HAZOP分析。HAZOP分析的完成,极大地提 高了技术的可靠性与生产装置的安全性和可操作性,为今后顺利建成 百万吨级超大规模的PTA装置提供了有力保障。

开发过程: 2003年8月,上海石化40万吨/年PTA改造技术方案形成 2004年10月,上海石化40万吨/年PTA改造成功实施并投产 2004年底,上海石化40万吨/年PTA成套技术工艺包通过鉴定 2005年8月,上海石化80万吨/年PTA成套技术工艺包通过鉴定 2006年11月,中国石化100万吨/年PTA成套技术工艺包通过鉴定 至此,中国石化已经拥有生产能力从40万吨/年到100万吨/年全

中国石化年产100万吨PTA成套生产技术简介

S-PTA技术介绍

S-PTA 技 术 工 艺 流 程 示 意 图

醋酸正丁酯

空气 Co、Mn、Br 对二甲苯 高压蒸汽

氧化尾气 膨胀透平1

蒸汽透平1 空气压缩机1

循环溶剂 催化剂配置

精制配料

排放大气

尾气处理

再生气 尾气吸附干燥 氧化尾气

高压洗涤1 氧化冷凝1 氧化反应1

脱离子水

循环溶剂

排放大干燥 气力输送

氧化残渣 精制废水

产品干燥 气力输送

产品PTA

中国石化年产100万吨PTA成套生产技术简介

S-PTA技术特点

1、工艺路线成熟、技术先进可靠 采用反应条件仿真优化与先进控制系统 氧化反应低压与超低压蒸气的全面利用 热氧化法处理氧化尾气,环保、省投资 以国产压力过滤系统代替压力离心机系统 母固回收系统采用新型国产冷却与过滤系统 综合废水回用技术

中国石化年产100万吨PTA成套生产技术简介

S-PTA技术特点

1、工艺路线成熟、技术先进可靠

物料名称

对二甲苯 醋酸 醋酸钴(以钴计) 脱离子水 综合能耗

单位

kg/t PTA kg/t PTA kg/t PTA t/t PTA kg 标油/t PTA

单耗

655 40 0.017 2.0 145

中国石化年产100万吨PTA成套生产技术简介

中国石化年产100万吨PTA成套生产技术简介

SSEC在PTA领域中的业绩

名称

装置规模 (万吨/年)

工作内容

主

2.5

引进装置技术选定、设计审核、工厂总体设计、土建设计、公用工程设

要

DMT

计

业 绩

上海石化

22.5

引进装置技术选定、设计审核、工厂总体设计、土建设计、公用工程设

计、分交设备设计、废水处理装置设计

22.5

模拟控制系统升级到DCS控制系统的工程设计

28 / 40

技术改造和改扩建设计

80

技术开发、工艺包设计、可行性研究、项目申请报告

扬子石化

引进两套22.5万吨/年装置的技术选定、设计审核、工厂总体设计、土建

45

设计、公用工程设计、分交设备设计、废水处理装置设计、包装车间设

计、氧化反应降温技术改造等

S-PTA技术特点

2、关键设备国产,投资低 氧化反应器 加氢反应器 氧化冷凝器 精制预热器 氧化结晶器 精制结晶器

压力过滤机 真空过滤机 干燥机 搅拌机 高速泵 母液过滤机

中国石化年产100万吨PTA成套生产技术简介

S-PTA技术特点

3、较好的环保效益与经济效益平衡 S-PTA技术采用热氧化法处理氧化反应尾,该法技术成熟,投资较 低,环保效益与装置投资做到了较好的平衡。 在传统母固回收单元增设综合回收单元,在回收精制废水中的纯水、 钴离子与有机残渣的同时,还大幅度降低了PTA装置的COD与重金属 的排放量,环保效益与经济效益都十分显著。