对影响卧螺离心机脱水效果因素的探讨(1)

影响离心机脱水效果的因素分析

a >a

,

2

,

则会导 致

[

'

污 泥脱离 液 面 到

— ̄  ̄

^

L

提 高 因 此 在 同 等情 况下 选择 大转鼓 直径 可 以 提 高 离 心 力 并 且排 泥 口 的 距 离 缩

。

,

,

,

可 以 降 低 转鼓转 速 节 约 电 耜

, ,

1

]

。

但 是 离 心 机 的转鼓 直径 也不 能毫 短

影 响 离 心 机 脱 水 效 果 的 因 素 分析

曹

(

成

,

中 国 石 油 吉 林 石 化公 司

污 水 处理 厂 吉 林 吉 林

13

20 2 1

)

摘

要 从 污 泥脱 水 离 心 机 的 应 用 实 例 中 分 析 总 结 影 响

: ,

离心

i

.

机脱水 效 果 的 各 种 因 素 为

。

(

4

)

每 次 检 査 前 必须有 详 细 的 检查 表 明 确 检 查 哪 里 检 査

,

、

6

实 行 管 护 结 合 什 么 后 方 可 到 现 场 检 査 而 且 检 查必 须有 记 录 问 题 必 须 落 实 责

,

,

永 炼 厂 对设 备管 理 单 位 重 点 开 展 了

査

” 、

,

离 心 机的 设 备管 理 和 维

护提供 理 论 基 础

.

关 键 词 离 心 机 转鼓 半锥 角 差转 速 D O

: ;

;

I

:

1

0

.

影响脱水效率的影响因素及提高措施

影响脱水效率的影响因素及提高措施摘要:某油田经过多年的开发建设,采出液特性和工艺技术都发生了很大的变化,目前油田进入高含水后期,开发难度增大,油气集输设备的利用率低,脱水难度越来越大,放水含油超标,电脱水器经常出现“跳闸”现象,如何通过管理方式和技术方式提高脱水系统效率以及提升放水水质是目前亟待解决的问题,也是实现油田“稳四上五”的重要举措。

关键词:脱水系统;运行效率;能耗;随着油田开发的不断深入,某油田已进入高含水开发期,采收率不断降低,产油量逐渐降低,综合含水率逐步上升,开发效率变差。

脱水系统存在的矛盾也日益突出。

在油量逐年下降的情况下,如何提高脱水站的脱水效率、降低脱水单耗、保持脱水系统的稳定成了我们工作的中心,也是实现油田长期稳产的重要保障。

为此,我们结合A联工艺流程特点及设备运行情况,针对影响脱水效率的原因,探讨相应的解决办法。

一、影响脱水系统运行效率的原因1.1温度对脱水器运行状况的影响电脱水器温度的高低决定着原油乳化液粘度的大小,其随温度的升高而降低,乳状液的稳定性随温度升高而下降,从而有利于集输和脱水。

因此随着脱水温度的升高,油水混合液的粘度降低,流动性增加,有利于油水分离。

但是虽然温度高提高脱水效果,但能耗也会相应的增大。

另外,脱水温度过高也容易产生汽化、结焦、附件损坏等问题。

1.2油品质量和来液稳定性来液性质是影响脱水器效率的重要因素。

主要包括,来液含水率、来液温度,来液杂质多以及来液稳定性等等。

一段游离水脱除器的游水界面控制和沉降时间是影响一段脱后原油含水率和杂质含量的重要因素。

来液杂质多主要有两方面的原因:(1)收油装置所收集的老化油含杂质多,这部分原油含有大量的FeS等导电性杂质成分,当老化油进入电脱水器后,由于导电性杂质的存在,在电极之前形成“絮状”导体,使电脱水器跳闸。

(2)随着聚合物及三元驱等工业化的推进,原油中杂质的不断复杂化,原油粘度不断增加,杂质不断增加。

来液平稳性对脱水器的平稳运行非常重要。

卧螺离心机的调节

卧螺离心机的调节

卧螺离心机可以通过堰板进行特定调整。

堰板是调节液位的部件。

通过更换有所不同的堰板,可以得到许多有所不同半径的液位根据需要确定液位高点。

有BD板的可以有更低的液位,但其高点也受到限制

如果没有BD板,根据液相澄清度和固相干燥度的要求确定液位高点。

一般来说,高液位可以得到更高的固体干度,

卧螺离心机的随机微调模式为:

大量絮凝剂会导致液相澄清度低

处理能力过高,分离效果差

悬浮液中的固含量太少,无法获得高固体干度

如果悬浮液中的固含量较高,则需要降低处理并增加差速以平衡扭矩负载。

离心机脱水效果影响因素分析及运行参数优化

离心机脱水效果影响因素分析及运行参数优化作者:魏伟来源:《企业科技与发展》2020年第01期【摘要】在对选煤厂离心机的结构及运行原理进行阐述的基础上,对影响离心机运行效果的因素(包括转速、进煤泥浓度、速差、处理量等)进行分析,并具体给出了离心机的最优运行参数。

【关键词】选煤厂;离心机;脱水;运行参数;影响因素【中图分类号】TD946.2 【文献标识码】A 【文章编号】1674-0688(2020)01-0101-02众泰煤焦化选煤厂采用的离心脱水设备是将1~10 mm以内细精煤脱水和精煤泥进行脱水[1]。

通常采用离心机脱水后产品的粗精煤回收率在80%以上,产品含水量在20%以内,煤泥回收率在70%以上[2]。

精煤泥的脱水效果与脱水设备参数、类型及煤泥性质等有较大关系,应根据煤泥粒径、煤泥沉降特点及现场条件等,综合考量运行环境、技术、经济及管理等方面的因素,判断后做出恰当的选择[3-4]。

众泰煤焦化选煤厂在生产过程中排出的煤泥水经由旋流器进行初步浓缩之后,进入离心机。

通过测定,煤泥内部的水分无显著亲水性,水分含量低,脱水容易,采用离心脱水机可以起到显著的应用效果。

因此,选用离心脱水机型号为LLL1200×650B,入料浓度在30%时的处理能力在40 t/g,筛篮上端直径为1 200 mm,筛网孔隙有0.25 mm、0.35 mm两种类型,筛篮堆角为30°,转速在482 r/min。

1 离心机结构组成及工作原理采用的离心机(型号LLL1200×650B)由机座、齿轮系、筛篮、钟型罩、转子、控制箱、润滑系统及进料管等构成。

工作原理如下[5-6]:当选煤厂的浓缩煤泥输入至高速旋转离心机内部时,煤泥中粒径较大的部分在重力作用下快速沉降,在螺旋刮刀子间及筛篮外壁聚集,粒径较小的煤泥及液体等则通过筛篮孔隙汇聚至集水槽内并排出。

在离心机内部,高速旋转的筛篮与宣螺旋刮刀转子间会有一定的转速差,基本在5~12 r/min,在螺旋刮刀子间及筛篮外壁聚集的大粒径煤泥在螺旋刮刀子的作用下推移至筛篮底部位置,并经过收料斗收集排出。

浅谈几个关键参数对卧螺离心机性能的影响

产 品设计进行 了分析总结 。

关 键 词 : 螺 离 心 机 、 鼓 锥 角 、 旋 推 料 器 叶 片 的 倾 角 、 旋 推 料 器 螺 距 、 转 速 卧 转 螺 螺 差 卧 螺 离 心 机 发 展 简 介 卧 螺 离 心机 是 国际 上 五 十 年 代 发 展 起 来 的 分离 机 械 , 性 能 优 越 , 途 广 泛 。七 十 年 代 末 我 国 其 用

传 动 卧螺 离 心 机 均 采 用 前 段锥 半 角 6 5 , 段 锥 半 角 1。 双锥 结 构 。 .。后 2的 对于难分离 的物料 如 用 于 中水处 理 、 工 污 水 分 离 的 L 0 化 W40×1 3 3 0一N全 自 动 卧 螺 离 心 机

( I-1 ; 于 生 化 污 泥 分 离 的 L 5 (A ) 用 0 W3 5×1 6 10一N 代 号 L 0 ) 以及 L 1 , 3 4 L 1 , S 1 L 0 C( 22, 2 8 L 1 , 2 5 L 0 , 5 2产 品 均 采 用 转 鼓 锥 半 角 为 6 5 的 单 锥 结 构 。 而 对 于 分 离 比 重 差 较 大 的 较 易 分 离 的 一 般 物 料 所 用 的 .0 I 0 , 2 6 I 0 ,2 2 L 0 2 4 L 1 , 8 L 0 ,4 2离 心 机 均 采 用 转 鼓 锥 半 角 为 8 5 的单 锥 结 构 。 2 .。

高速卧螺离心机固液分离特性及其影响因素分析

摘要高速卧螺离心机的转速从几千到几万转不等,因此螺旋推料器会对流体产生较大的扰动作用使流动具有强旋流性,造成转鼓内部流体流动复杂。

试验中测得的数据非常有限同时不能实现数据的动态实时传输,对于卧螺离心机的仿真模型也都是基于稳态进行计算。

本文基于瞬态计算方法建立了卧螺离心机内部流场的仿真模型,同时,利用已有的实验结果验证了仿真模型的可靠性,主要研究了转速差和螺旋叶片的螺距两个因素分别对卧螺离心机分离效率的影响。

本文经过合理的简化和假设,通过SolidWorks和icem完成了卧螺离心机流体域三维模型的建立和网格的划分。

在fluent计算中选取了Eulerian多相流模型,RNG K-ε湍流模型和MRF模型相结合对卧螺离心机内部流场进行了瞬态计算。

通过对仿真和实验结果归一化处理进行验证了仿真模型的可靠性。

研究转速差对分离效率的影响时,以试验和仿真相对比的方法来进行研究。

试验结果和仿真结果均表明:1.虽然在离心场中粒子所受离心力远大于重力,但重力的影响不可忽略2.固相沉积厚度值随时间呈周期性变化;3.沿转鼓轴向固相沉积厚度值出现了逐渐增大并伴有局部降低的现象;4.转鼓锥段的沉积厚度值均远大于转鼓柱段。

固相沉积厚度越大经过实验与仿真结果的对比得出本文工况下最优转速差为10r/min。

同时得出了转速差关于输送量的函数关系,从中可以得到随着转速差的增大输送量先增大后减小而后逐渐趋于一定值。

分析仿真结果时提出输送量的概念来反映分离效率,转速差越大固相沉积厚越小,输送量越小,分离效率越低,但转速差越大输送速度越大,分离效率越大,最优转速差就是能够兼顾沉积厚度和输送速度这两个矛盾因素的平衡点。

在研究螺旋推料器的螺距对分离效率的影响时发现:1.转鼓柱段的回流速度大于转鼓锥段的回流速度;2.转鼓柱段的颗粒推移速度大于转鼓锥段的输送速度;螺距越大输送能力越强,回流速度越大,颗粒推移速度也越大;3.螺距过大会造成输送沉渣阻力变大,同时回流程度变大;螺距过小会形成稳定的旋流状态,但输渣速度慢,因此会造成固相较大程度分散在转鼓柱段,所以研究螺距对分离效率的影响也是寻找这两个因素的平衡点。

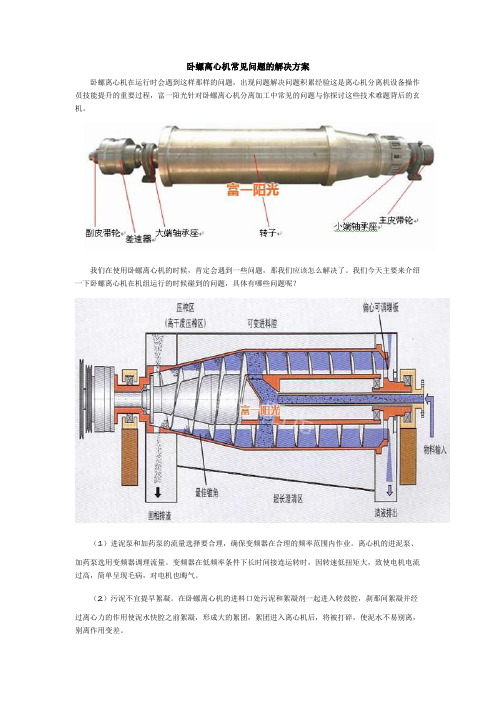

卧螺离心机常见问题的解决方案

卧螺离心机常见问题的解决方案卧螺离心机在运行时会遇到这样那样的问题,出现问题解决问题积累经验这是离心机分离机设备操作员技能提升的重要过程,富一阳光针对卧螺离心机分离加工中常见的问题与你探讨这些技术难题背后的玄机。

我们在使用卧螺离心机的时候,肯定会遇到一些问题,那我们应该怎么解决了。

我们今天主要来介绍一下卧螺离心机在机组运行的时候碰到的问题,具体有哪些问题呢?(1)进泥泵和加药泵的流量选择要合理,确保变频器在合理的频率范围内作业。

离心机的进泥泵、加药泵选用变频器调理流量。

变频器在低频率条件下长时间接连运转时,因转速低扭矩大,致使电机电流过高,简单呈现毛病,对电机也晦气。

(2)污泥不宜提早絮凝。

在卧螺离心机的进料口处污泥和絮凝剂一起进入转鼓腔,刹那间絮凝并经过离心力的作用使泥水快腔之前絮凝,形成大的絮团,絮团进入离心机后,将被打碎,使泥水不易别离,别离作用变差。

(3)当污泥中含有比水密度小的有机颗粒时,其高速旋转发生的离心力也小,这些有机颗粒无法沉积到转鼓壁上,只能悬浮在水中,随水排出机外。

卧螺离心污泥脱水机无法将密度较小的有机污泥颗粒别离出。

(4)排泥和排水不畅,形成别离出的泥和水在转鼓和罩壳之间彼此勾结。

因为转鼓高速旋转,卧螺离心机别离出的泥和水也以比较高的流速从排泥口和排水口向外“喷发”。

因转鼓与罩壳之间存在空隙,排泥口和排水口之间是相通的,假如排泥和排水不畅,会形成离心机别离出的泥和水彼此“勾结”,使泥变稀或水中带泥,严重影响别离作用。

特别是排泥不畅,转鼓和罩壳之间堵满泥,会使主电机过载,而致离心机组不能正常运转。

因而,离心机的排泥设备和排水系统,必须有满足的才干,才干确保离心机正常运转。

以上就是卧螺离心机的一些常见问题的解决方案,望有助!。

浅谈影响卧螺离心机脱水效果的因素分析

浅谈影响卧螺离心机脱水效果的因素分析摘要:在石化行业中,卧螺离心机主要用在污泥处理及回收固渣的脱水中,由于其没有辅助设备,并且体积小,而且还具有处理物料能力大以及处理系统简单等特点,因此,在我国石油化工行业得到了广泛的应用。

但是,其也有着明显的缺点,比如耗能高、结构复杂以及脱水效果容易受到其他因素影响等。

鉴于此,本文就影响卧螺离心机脱水效果的因素展开探讨,以期为相关工作起到参考作用。

关键词:卧螺离心机;脱水;影响因素;措施1.原理分析卧螺离心机主要由髙转速的转鼓、与转鼓转向相同且转速略低的带空心转轴的螺旋输送器和差速器等部件组成。

离心机将泵入待处理物通过中心进料管送入转筒后,在髙速旋转产生的离心力作用下,立即被甩入转鼓腔内。

由于液相的密度和固相的密度不同,转鼓转动工作时,固相在离心力的作用下附在转鼓内壁上,液相在离心力的作用下附在固相远离转鼓内壁的一侧。

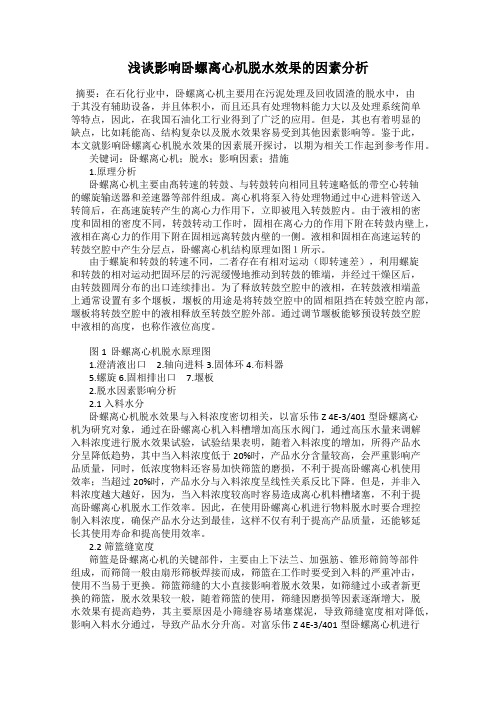

液相和固相在高速运转的转鼓空腔中产生分层点,卧螺离心机结构原理如图1所示。

由于螺旋和转鼓的转速不同,二者存在有相对运动(即转速差),利用螺旋和转鼓的相对运动把固环层的污泥缓慢地推动到转鼓的锥端,并经过干燥区后,由转鼓圆周分布的出口连续排出。

为了释放转鼓空腔中的液相,在转鼓液相端盖上通常设置有多个堰板,堰板的用途是将转鼓空腔中的固相阻挡在转鼓空腔内部,堰板将转鼓空腔中的液相释放至转鼓空腔外部。

通过调节堰板能够预设转鼓空腔中液相的高度,也称作液位高度。

图1 卧螺离心机脱水原理图1.澄清液出口2.轴向进料3.固体环4.布料器5.螺旋6.固相排出口7.堰板2.脱水因素影响分析2.1入料水分卧螺离心机脱水效果与入料浓度密切相关,以富乐伟Z 4E-3/401型卧螺离心机为研究对象,通过在卧螺离心机入料槽增加高压水阀门,通过高压水量来调解入料浓度进行脱水效果试验,试验结果表明,随着入料浓度的增加,所得产品水分呈降低趋势,其中当入料浓度低于20%时,产品水分含量较高,会严重影响产品质量,同时,低浓度物料还容易加快筛篮的磨损,不利于提高卧螺离心机使用效率;当超过20%时,产品水分与入料浓度呈线性关系反比下降。