机械设计基础第五章

合集下载

机械设计基础第五章凸轮机构

其他应用实例

01

纺织机械

02

包装机械

03

印刷机械

在纺织机械中,凸轮机构被用于控制织 物的引纬、打纬和卷取等运动。通过合 理设计凸轮的形状和尺寸,可以实现织 物的高速、高效织造。

在包装机械中,凸轮机构常用于控制包 装材料的输送、定位、折叠和封口等操 作。通过凸轮的精确控制,可以实现包 装过程的自动化和高效化。

传动比的计算 根据凸轮的轮廓形状和尺寸,以及从动件的运动 规律,可以通过几何关系或解析方法计算出凸轮 机构的传动比。

传动比的影响因素 凸轮机构的传动比受到凸轮轮廓形状、从动件运 动规律、机构中的摩擦和间隙等因素的影响。

凸轮机构的压力角与自锁

压力角的定义

压力角是指从动件受力方向与从动件运动方向之间的夹角。在凸轮机构中,压力角的大小反 映了从动件所受推力的方向与其运动方向之间的关系。

等速运动规律

从动件在推程和回程中均保持匀速运动。

等加速等减速运动规律

从动件在推程和回程中按等加速和等减速规律运动。

简谐运动规律

从动件按简谐运动规律振动。

组合运动规律

根据实际需要,将从动件的运动规律组合成复杂的运动形式。

凸轮机构的尺寸设计

凸轮基圆半径的确定

根据从动件的运动规律和机构的结构要求,确定 凸轮的基圆半径。

03

凸轮机构的类型与特性

盘形凸轮机构

凸轮形状

盘形凸轮是一个具有特定 轮廓的圆盘,其轮廓线决 定了从动件的运动规律。

工作原理

通过凸轮的旋转,驱动从 动件按照预定的运动规律 进行往复直线运动或摆动。

应用范围

广泛应用于内燃机、压缩 机、自动机械等领域。

移动凸轮机构

凸轮形状

移动凸轮是一个在平面上移动的具有特定轮廓的 构件。

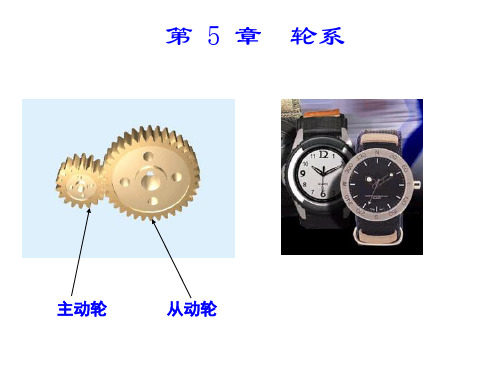

机械设计基础第五章轮系

2. 根据周转轮系的组合方式,利用周转轮系传动比计算公式求

03

出周转轮系的传动比。

实例分析与计算

1

3. 将定轴轮系和周转轮系的传动比相乘,得到复 合轮系的传动比。

2

4. 根据输入转速和复合轮系的传动比,求出输出 转速。

3

计算结果:通过实例分析和计算,得到了复合轮 系的输出转速。

05 轮系应用与实例分析

仿真结果输出

将仿真结果以图形、数据等形式输出,以便 进行后续的分析和处理。

实验与仿真结果对比分析

01

数据对比

将实验数据和仿真数据进行对比 ,分析两者之间的差异和一致性 。

结果分析

02

03

优化设计

根据对比结果,分析轮系设计的 合理性和可行性,找出可能存在 的问题和改进方向。

针对分析结果,对轮系设计进行 优化和改进,提高轮系的性能和 稳定性。

04 复合轮系传动比计算

复合轮系构成及特点

构成

由定轴轮系和周转轮系(或几个周转轮系)组合而成,称为复合轮系。

特点

复合轮系的传动比较复杂,其传动比的计算需结合定轴轮系和周转轮系的传动比计算公式进行。

复合轮系传动比计算公式

对于由定轴轮系和周转轮系组成的复合轮系,其传动比计算 公式为:i=n1/nK=(Z2×Z4×…×Zk)/(Z1×Z3×…×Zk-1)×(1)m,其中n1为输入转速,nK为输出转速,Z为各齿轮齿数 ,m为从输入轴到输出轴外啮合齿轮的对数。

火车车轮与轨道

通过轮系保证火车在铁轨 上的平稳运行和导向作用 。

船舶推进器

利用轮系将主机的动力传 递给螺旋桨,推动船舶前 进。

军事装备中轮系应用举例

坦克传动系统

采用轮系实现坦克发动机的动力 输出与行走机构的连接,确保坦 克在各种地形条件下的机动性。

机械设计基础-间歇运动机构

第五章 间歇运动机构

在机器工作时,当主动件作连续运动时,常需要 从动件产生周期性的运动和停歇,实现这种运动 的机构,称为间歇运动机构。最常见的间歇运动 机构有棘轮机构、槽轮机构、不完全齿轮机构和 凸轮式间歇机构等,它们广泛用于自动机床的进 给机构、送料机构、刀架的转位机构、精纺机的 成形机构等。

第一节 棘轮机构

摩擦式棘轮机构

外摩擦式棘轮机构 内摩擦式棘轮机构

棘轮转角的调整

齿式棘轮机构中, 在原动件摇杆摆角一定的条件 下, 棘轮每次的转角是不变的。棘轮每次转动单 动角度都是齿距角的倍数,即棘轮转角是有级 可调的。若要调节棘轮的转角, 则可通过以下两 种方法调整:

(1)利用调节摇杆控制棘轮转角

(2)用遮板调节棘轮 转角

销。则运动参数τ为:

K

z2 2z

圆销数与槽数的关系表:

K

2z z2

Z

3Hale Waihona Puke 4~5≥6K

1~5

1~3

1~2

Z >9时再增加槽数, 变化不大。故τ常取4~8。

第二节 槽轮机构

槽轮机构由带圆(柱)销的主动拨盘、具有径向槽 的从动槽轮和机架组成。拨盘作匀速转动时, 驱 动槽轮作时转、时停的单向间歇运动。

槽轮机构的分类

单销外啮合槽轮机构 外啮合槽轮机构

双销外啮合槽轮机构 平面槽轮机构

内啮合槽轮机构

空间槽轮机构

槽轮机构的特点和应用

槽轮机构结构简单、工作可靠, 机械效率高, 在 进入和脱离接触时运动比较平稳, 能准确控制转 动的角度。但槽轮的转角不可调节, 故只能用于 定转角的间歇运动机构中, 如自动机床、电影机 械、包装机械等。

的齿上滑过;当摇杆顺时针摆动 时, 驱动棘爪在棘轮的齿上滑过,

在机器工作时,当主动件作连续运动时,常需要 从动件产生周期性的运动和停歇,实现这种运动 的机构,称为间歇运动机构。最常见的间歇运动 机构有棘轮机构、槽轮机构、不完全齿轮机构和 凸轮式间歇机构等,它们广泛用于自动机床的进 给机构、送料机构、刀架的转位机构、精纺机的 成形机构等。

第一节 棘轮机构

摩擦式棘轮机构

外摩擦式棘轮机构 内摩擦式棘轮机构

棘轮转角的调整

齿式棘轮机构中, 在原动件摇杆摆角一定的条件 下, 棘轮每次的转角是不变的。棘轮每次转动单 动角度都是齿距角的倍数,即棘轮转角是有级 可调的。若要调节棘轮的转角, 则可通过以下两 种方法调整:

(1)利用调节摇杆控制棘轮转角

(2)用遮板调节棘轮 转角

销。则运动参数τ为:

K

z2 2z

圆销数与槽数的关系表:

K

2z z2

Z

3Hale Waihona Puke 4~5≥6K

1~5

1~3

1~2

Z >9时再增加槽数, 变化不大。故τ常取4~8。

第二节 槽轮机构

槽轮机构由带圆(柱)销的主动拨盘、具有径向槽 的从动槽轮和机架组成。拨盘作匀速转动时, 驱 动槽轮作时转、时停的单向间歇运动。

槽轮机构的分类

单销外啮合槽轮机构 外啮合槽轮机构

双销外啮合槽轮机构 平面槽轮机构

内啮合槽轮机构

空间槽轮机构

槽轮机构的特点和应用

槽轮机构结构简单、工作可靠, 机械效率高, 在 进入和脱离接触时运动比较平稳, 能准确控制转 动的角度。但槽轮的转角不可调节, 故只能用于 定转角的间歇运动机构中, 如自动机床、电影机 械、包装机械等。

的齿上滑过;当摇杆顺时针摆动 时, 驱动棘爪在棘轮的齿上滑过,

机械设计基础第五章

3.余弦加速度运动规律

从动件加速度按余弦规律变 化的运动规律。 在推程始末点处仍存在“软 冲”,因此只适用于中、低速。 但若从动件作无停歇的升— 降—升型连续运动,则加速度曲 线为光滑连续的余弦曲线,消除 了“软冲”,故可用于高速。

4、正弦加速度运动规律

从动件加速度按正 弦规律变化的运动规律。 运动特征:没有冲击, 故可用于高速。

3.按锁合方式分

(1)力锁合凸轮机构 依靠重力、弹簧力或其他外力来 保证锁合,如内燃机配气凸轮机构。

(2)形锁合凸轮机构 依靠凸轮和从动件几何形状来锁合。

4.按从动件相对机架的运动方式分

(1)移动从动件凸轮机构 按其从动件导路是否通过凸 轮回转中心分为对心移动从动件和偏置移动从动件凸轮 机构。 (2)摆动从动件凸轮机构

移动从动件

摆动从动件

二、常用的从动件运动规律

(一)平面凸轮机构的基本尺寸及运动参数

一对心直动尖顶从动件盘 形凸轮机构,凸轮上有一最小 向径,以最小向径r。为半径 所作的圆称凸轮基圆,r。称 基圆半径,凸轮以等角速度ω1 逆时针转动。凸轮机构运动过 程如下:

升—停—降—停

凸轮机构的运动过程

(二)常用的从动件运动规律

一、概述

(一)凸轮机构的应用 1. 组成

凸轮机构由凸轮1、从动件2、机 架3三个基本构件组成,是一种高副 机构。其中凸轮是一个具有曲线轮 廓或凹槽的构件,通常作连续等速 转动,从动件则在凸轮轮廓的控制 下按预定的运动规律作往复移动或 摆动。

2. 特点: 优点:只要正确地设计和制造出凸轮的轮廓曲线,就能实 现从动件所预期的复杂运动规律的运动;凸轮机构结构

(一)凸轮机构的压力角

压力角:不计摩擦时,凸轮对 从动件的作用力(法向力)与从 动件上受力点速度方向所夹的锐 角。 将从动件所受力F分解为两个 力:

机械设计基础 第5章 螺纹联接的预紧和放松

F0

F0

F0

F0

液压拉伸预紧技术 用液压拉伸器先 将螺 栓拉长,拧螺母,再 放松螺螺栓

二、螺纹联接的防松

螺纹联接,通常满足自锁条件

v

但是在冲击、振动和变载的作用下,预紧力和摩擦 力可能瞬间消失,多次重复后就可能使联接松脱。因 此,必须进行防松,否则会影响正常工作,造成事故。

永久防松 端铆 冲点(破 坏螺纹) 点焊

10-5 螺纹联接的预紧和放松

一、预紧 预紧目的:增加 联接的刚性、紧 密性及放松能力。

预

拧紧过程:螺栓受拉,伸长。 1、预紧力 F0

紧

F0

F0 在螺纹连接过程中,预紧力大小要适当。 如气缸盖螺纹连接, F0小缸盖与缸体间出现间隙漏气; F0过大螺栓拉断

F0

一般:碳钢:

S

——屈服极限 MPa

F0

F F∑

FF ∑

F F ∑ F F ∑

a)

b)

m f F0 CF

f ——摩擦系数 m——接合面数 C——可靠性系数

带入上节强度(设计)公式可校核(求d1)

∴螺栓所需的轴向力(即预紧力)应为

CF Fa F0 m f

当 f 0.15 C 1.2 m 1 F0 8F 即,预紧力为横向工作载荷的8倍, 所以螺栓联接靠摩擦力来承担横向载荷时,其尺寸较大。

液压防松Байду номын сангаас母

§10-6 螺纹联接的强度计算

强度计算:用多大螺栓,强度够不够

螺纹连接常常用螺栓组 受力分析→找出受力最大的螺栓→理论计算 (螺栓组应大小相同,美观且便于安装) 螺纹部分的塑性变形。

受拉螺栓的失效形式主要是:

15% 20%

螺杆的疲劳断裂。

F0

F0

F0

液压拉伸预紧技术 用液压拉伸器先 将螺 栓拉长,拧螺母,再 放松螺螺栓

二、螺纹联接的防松

螺纹联接,通常满足自锁条件

v

但是在冲击、振动和变载的作用下,预紧力和摩擦 力可能瞬间消失,多次重复后就可能使联接松脱。因 此,必须进行防松,否则会影响正常工作,造成事故。

永久防松 端铆 冲点(破 坏螺纹) 点焊

10-5 螺纹联接的预紧和放松

一、预紧 预紧目的:增加 联接的刚性、紧 密性及放松能力。

预

拧紧过程:螺栓受拉,伸长。 1、预紧力 F0

紧

F0

F0 在螺纹连接过程中,预紧力大小要适当。 如气缸盖螺纹连接, F0小缸盖与缸体间出现间隙漏气; F0过大螺栓拉断

F0

一般:碳钢:

S

——屈服极限 MPa

F0

F F∑

FF ∑

F F ∑ F F ∑

a)

b)

m f F0 CF

f ——摩擦系数 m——接合面数 C——可靠性系数

带入上节强度(设计)公式可校核(求d1)

∴螺栓所需的轴向力(即预紧力)应为

CF Fa F0 m f

当 f 0.15 C 1.2 m 1 F0 8F 即,预紧力为横向工作载荷的8倍, 所以螺栓联接靠摩擦力来承担横向载荷时,其尺寸较大。

液压防松Байду номын сангаас母

§10-6 螺纹联接的强度计算

强度计算:用多大螺栓,强度够不够

螺纹连接常常用螺栓组 受力分析→找出受力最大的螺栓→理论计算 (螺栓组应大小相同,美观且便于安装) 螺纹部分的塑性变形。

受拉螺栓的失效形式主要是:

15% 20%

螺杆的疲劳断裂。

机械设计基础(第五版)第5章

至轮K间所有从动轮齿数乘积 至轮 n1 轮1至轮 间所有从动轮齿数乘积 z2 z3z4 ⋯zK i1K = = = 至轮K间所有主动轮齿数乘积 至轮 nK 轮1至轮 间所有主动轮齿数乘积 z1z2′ z3′ ⋯z( K−1)′

三、定轴轮系中首末两轮的转向确定 z 定轴轮系中首末两轮的转向确定 zz⋯ 1、平面定轴轮系 平面定轴轮系 2、空间定轴轮系 空间定轴轮系

H z2 z3 z3 n1 n1 − nH H i13 = H = =− =− n3 n3 − nH z1z2 z1

转化轮系的传动比 ◆ 转化轮系的传动比

一般式: 一般式:

周转轮系的传动比及转速的求法 ◆ 周转轮系的传动比及转速的求法 已知条件满足的情况下,列出转化轮系的传动 已知条件满足的情况下, 比计算公式,当已知n 比计算公式,当已知 1、n3、nH中任意两个的大小 和转向时,即可求第三个和任意两个之比(传动比 传动比)。 和转向时,即可求第三个和任意两个之比 传动比 。 式中n 式中 1、n3、nH是真实的

H i1H =1−i13

作业: 一 作业:5一2、3、4、5、8、9

已知: 例5 - 2 已知:z1=27、z2=17、z3=61、n1=6000 r/min 求:i1H=? 、nH=? 解:由图可知该轮系是行星轮系

H n1 Z H =1− − 3 i1H =1−i =1− Z 1 n3 61 =1− − ≈ 3.26 符号确定 27 H 13

正号说明n 转向相同。 正号说明 1、nH、转向相同 转向相同

n1 6000 nH = = ≈1840 r m in i1H 3.26

若求n 若求 2:

H n1 n1 − nH z2 H i12 = H = =− n2 n2 − nH z1

三、定轴轮系中首末两轮的转向确定 z 定轴轮系中首末两轮的转向确定 zz⋯ 1、平面定轴轮系 平面定轴轮系 2、空间定轴轮系 空间定轴轮系

H z2 z3 z3 n1 n1 − nH H i13 = H = =− =− n3 n3 − nH z1z2 z1

转化轮系的传动比 ◆ 转化轮系的传动比

一般式: 一般式:

周转轮系的传动比及转速的求法 ◆ 周转轮系的传动比及转速的求法 已知条件满足的情况下,列出转化轮系的传动 已知条件满足的情况下, 比计算公式,当已知n 比计算公式,当已知 1、n3、nH中任意两个的大小 和转向时,即可求第三个和任意两个之比(传动比 传动比)。 和转向时,即可求第三个和任意两个之比 传动比 。 式中n 式中 1、n3、nH是真实的

H i1H =1−i13

作业: 一 作业:5一2、3、4、5、8、9

已知: 例5 - 2 已知:z1=27、z2=17、z3=61、n1=6000 r/min 求:i1H=? 、nH=? 解:由图可知该轮系是行星轮系

H n1 Z H =1− − 3 i1H =1−i =1− Z 1 n3 61 =1− − ≈ 3.26 符号确定 27 H 13

正号说明n 转向相同。 正号说明 1、nH、转向相同 转向相同

n1 6000 nH = = ≈1840 r m in i1H 3.26

若求n 若求 2:

H n1 n1 − nH z2 H i12 = H = =− n2 n2 − nH z1

机械设计基础 第5章轮系

§5-2 定轴轮系及其传动比

轮系的传动比:轮系中输入轴与输出轴的角速度之比。iab。

n1 z2 i12 n2 z1 齿轮系:设输入轴角速度ω a,输出轴角速度ω b,按定义有: i 1 2 i12 2 ' 3 3 2 计算轮系传动比:1)确定iab数值;2)确定两轴的相对转动方向。 ' nn2 n3 z2 z2z1 1 i1 n12 2 z 一、传动比的计算 z z i12 i n2n31 3z4 2n i3' 2 ' 3 4 z n2、n2′n 转速。同一轴 图(a)轮系:z1、z2、z2′‥齿数;n1、n 2 ‥ n4 z2z3' 1 3 '

2)分析混合轮系内部联系。

(1)定轴轮系中内齿轮5与差动轮系中系杆H是同一构件,因而n5=nH; (2)定轴轮系中齿轮3′与差动轮系中心轮3是同一构件, 因而n3′=n3。

3

设实箭头朝上为正,则n1= 120r /min,n3=-120r /min , 代入上式得

120-nH -120-nH = (+)

40 60

解得:nH=600r /min。nH与n1转向同。

1)行星轮2-2′的轴线与齿轮1(或3)及行星架H的轴线不平行,不能用5-2 式计算n2。(转化轮系中两齿轮轴线不平行时,不能直接计算!) 2)实箭头—表示齿轮真实转向—对应n1、n3、…。虚箭头—表示虚拟转化 轮系中的齿轮转向—对应n1H、n2H、n3H。 3)运用(5-2)时, i13H的正负取决于n1H和n3H,即取决于虚线箭头。而代 入n1、n3数值时需根据实线箭头判定其正负。

二、周转轮系传动比的计算

周转轮系的行星轮不是绕固定轴线的简单运动,传动 比不能直接用求定轴轮系传动比的方法求解。

机械设计基础.第五章_轮系机构

z2 zn 1 H n H z1 z n 1

各轮齿数已知,就可以确定1、n、H之间的关系; 如果其 中两个转速已知,就可以计算出第三个,进而可以计算周转轮系 的传动比。

1、i1H 是转化机构中齿轮1为主动轮、齿轮n为从动轮时的传动 n

比,其大小和方向可以根据定轴轮系的方法来判断; 2、表达式中 1、n、H的正负号问题。若基本构件的实际 转速方向相反,则 的正负号应该不同。

1 z 2 z 3 z 4 z 5 i15 5 z1 z 2' z 3' z 4

1 2 3 4 1 i15 2 3 4 5 5

大小:

i1 k

1 m 从 动 轮 齿 数 连 乘 积 ( 1) k 主动轮齿数连乘积

m: 外 啮 合 的 次 数

3 要在 先计 学算 会传 分动 析比 传大 动小 路之 线前 Ⅱ 1 2 Ⅲ

动力输出

4

传动路线 动力输入

Ⅰ

两级齿轮传动装置

例1

如图所示轮系,分析该轮系传动路线。

Ⅴ Ⅰ

z1

z7 z8

Ⅲ

z9

Ⅵ

n1 z2

Ⅱ

z5 Ⅳ z6

z3

z4

n9

解

该轮系传动路线为:

Ⅰ

n1

z1 z2

Ⅱ

z3 z4

Ⅲ

z5 z6

Ⅳ

z7 z8

z 2 z3 z5 1 z 2 z 3 z 4 z 5 i15 5 z1 z 2' z 3' z 4 z1 z 2 ' z 3'

?

转向?

平面定轴轮系(各齿轮轴线相互平行)

例 1:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本章重点和难点: 本章重点和难点:

轮系的传动比计算。 轮系的传动比计算。

2012-4-23 2

教学内容: 教学内容:

§5—1 §5—2 §5—3 §5—4 §5—5

2012-4-23

轮系的类型 定轴轮系及其传动比 周转轮系及其传动比

复合轮系及其传动比 轮系的应用

3

§5—1

轮系的类型

轮系: 轮系:机械中为了获得较大的传动比或者 为了 将输入轴的一种转速变换为输出轴的多种转速, 将输入轴的一种转速变换为输出轴的多种转速,用 一系列互相啮合的齿轮将主动轴和从动轴连接起来, 一系列互相啮合的齿轮将主动轴和从动轴连接起来, 这种多齿轮的传动装置称为轮系。 这种多齿轮的传动装置称为轮系。

构件 原转速 转化轮系转速

1 2 3 H

2012-4-23

n1 n2 n3 nH

n 1H = n 2H = n 3H = n HH =

n 1n 2n 2n H-

nH nH nH nH

24

转化轮系中,各构件的转速右上方都有上角标H, 转化轮系中,各构件的转速右上方都有上角标H 表示这些转速是各构件对转臂H的相对转速。 表示这些转速是各构件对转臂H的相对转速。 根据传动比定义, 根据传动比定义,转化轮系中 H 齿轮1与齿轮3 齿轮1与齿轮3的传动比 i13 为

9

§5—2 2

定轴轮系及其传动比

轮系的传动比: 轮系的传动比: 轮系中输入轴与输出轴的角速度(或转速)之比。 轮系中输入轴与输出轴的角速度(或转速)之比。

表示时, 当输入轴用“a”,输出轴用“b”表示时, 输入轴用“ ,输出轴用“ 表示时 的大小计算公式 计算公式为 其传动比 iab 的大小计算公式为: 轮系传动比计算包含两项内容 轮系传动比计算包含两项内容 ① 确定传动比的大小数值 确定首、 ② 确定首、末两轮的转向关系

分 类

定轴轮系

轮系

周转轮系

动轮系

复合轮系

2012-4-23 4

定轴轮系

轮系在运转过程中, 轮系在运转过程中,如果每个齿轮的几何轴线位置 定轴轮系。 相对于机架均是固定不动的,这种轮系称为定轴轮系 相对于机架均是固定不动的,这种轮系称为定轴轮系。

2012-4-23

5

周转轮系

轮系运转时, 轮系运转时,如果至少有一个齿轮的轴线位置相 对于机架的位置是变动的,这种轮系称为周转轮系 周转轮系。 对于机架的位置是变动的,这种轮系称为周转轮系。 轮1与轮3 与轮3 轴线重合

2012-4-23

复合轮系2 复合轮系22' 4

1、2齿轮组成定轴轮系 3、2'、4齿轮组成周转轮系 、 齿轮组成周转轮系

OH

2012-4-23

8

差动轮系

行星轮系的概念

只有一个中心轮能转动的 周转轮系,称为行星轮系。 周转轮系,称为行星轮系。 3 O1 1 2 O2 H OH

2—行星轮 周转轮系组成:

2012-4-23

1、3—中心轮(太阳轮) 太阳轮) H—系杆或行星架

6

复合轮系

在机械传动中, 在机械传动中,常将由定轴轮系和周转轮系或由 两个以上的周转轮系构成的复杂轮系称为复合轮系 两个以上的周转轮系构成的复杂轮系称为复合轮系 或混合轮系)。 (或混合轮系)。

复合轮系1 复合轮系1

2012-4-23 21

二、周转轮系传动比计算

周转轮系中,行星轮不是绕固定轴线转动, 周转轮系中,行星轮不是绕固定轴线转动,因此其 传动比不能直接用求解定轴轮系传动比的方法来计算。 传动比不能直接用求解定轴轮系传动比的方法来计算。 而是采用转化机构的办法求解周转轮系的传动比。 而是采用转化机构的办法求解周转轮系的传动比。 采用转化机构的办法求解周转轮系的传动比

ω1 n1 = = ω5 n2

从首轮1到末轮5 从首轮1到末轮5之间各对啮合齿轮传动比的大小如下

ω1 z 2 ω 2 z3 ω 4′ z 5 ω 3′ z4 i 4′ 5 = = i12 = i23 = = = i3′4 = = ω 5 z 4′ ω 2 z1 ω 3 z2 ω4 z3′

齿轮3 各分别固定在同一根轴上,所以: 齿轮3与 3′、4与 4′ 各分别固定在同一根轴上,所以: = ω 3′ ω3 将上述各式两边分别连乘, 将上述各式两边分别连乘,并整理得该轮系的总传动比为

i18

z2 z4 z6 z8 n1 = = n8 z1 z 3 z 5 z 7

18

2012-4-23

例题

如图所示的轮系中,已知各轮齿数,齿轮1为主 如图所示的轮系中,已知各轮齿数,齿轮1 动轮,求传动比。 动轮,求传动比。 解:因首末两轮轴线平行,故可用画箭头法表示首末 因首末两轮轴线平行, 两轮转向关系, 所以,该轮系传动比为: 两轮转向关系, 所以,该轮系传动比为:

2012-4-23

15

各种类型齿轮机构标注箭头规则

1 1 2 (a) 1 2 2

2012-4-23

圆柱齿轮传动, 圆柱齿轮传动,外 啮合箭头相反; 啮合箭头相反;内啮 合箭头相同。 合箭头相同。

2 (b) 1

蜗杆传动采用左右手 法则判断转向。 法则判断转向。**** 圆锥齿轮传动, 圆锥齿轮传动,箭头 是同时指向啮合点或同 时背离啮合点。 时背离啮合点。

z 2 L zk ω 1 n1 所有从动轮齿数的连乘 积 i1k = = = = ω k nk z1 L zk −1 所有主动轮齿数的连乘 积

例题中的齿轮2既是前一级的从 例题中的齿轮2 动轮,又是后一级的主动轮, 动轮,又是后一级的主动轮,其齿数 对轮系传动比的大小没有影响, 对轮系传动比的大小没有影响,但可 以改变齿轮转向, 以改变齿轮转向,这种齿轮称为惰轮 或过桥齿轮。 过桥齿轮。

O1 3 2 O2 H OH 1

转臂H (行星架、系杆) 行星架、系杆) 转臂 支持行星轮作自转和公转的构件。 支持行星轮作自转和公转的构件。 中心轮1,3(太阳轮) 中心轮 (太阳轮) 轴线位置固定的齿轮

O3

行星架与中心轮的几何轴线必须重合,否则不能传动。 行星架与中心轮的几何轴线必须重合,否则不能传动。

机械设计基础

成都理工大学工程技术学院 机械工程教研室 唐克岩

2012-4-23

1

第五章

本章要求: 本章要求:

轮 系

1.了解轮系的类型、基本概念及用途 1.了解轮系的类型 了解轮系的类型、 2.熟练掌握定轴轮系、周转轮系和复合轮系的传动 2.熟练掌握定轴轮系 熟练掌握定轴轮系、 比计算 3.正确理解传动比计算中的“+”、“-”号所代 3.正确理解传动比计算中的 正确理解传动比计算中的“ 表的含义及轮系中各轮的转向判断问题。 表的含义及轮系中各轮的转向判断问题。

基本思想:设法把周转轮系转化为定轴轮系, 基本思想:设法把周转轮系转化为定轴轮系,然后间 接地利用定轴轮系的传动比公式求解周转轮系传动比。 接地利用定轴轮系的传动比公式求解周转轮系传动比。

2012-4-23

22

周转轮系

2012-4-23

转化轮系

23

采用反转法。 为转臂H的转速, 采用反转法。设 nH 为转臂H的转速,若 给整个轮系加上一个与转臂H 给整个轮系加上一个与转臂H的速度大小相 方向相反的公共转速,则转臂H 等,方向相反的公共转速,则转臂H的速度 变为零, 变为零,这时并不影响轮系中各构件的相对 运动关系。 运动关系。 如右下图所示的轮系称为转化轮系 转化轮系。 如右下图所示的轮系称为转化轮系。 转化后的定轴轮系和原周转轮系中各齿轮 的转速关系如下表

两个中心轮都能转动的周 转轮系,称为差动轮系。 转轮系,称为差动轮系。

差动轮系自由度计算: 差动轮系自由度计算:

行星轮系自由度计算: 行星轮系自由度计算:

n = 4; p L = 4; p H = 2 F = 3× 4 − 2 × 4 − 2 = 2

2012-4-23

n = 3; pL = 3; pH = 2 F = 3× 3 − 2× 3 − 2 = 1

ωa na iab = = ωb nb

一、定轴轮系传动比大小的计算 二、首、末轮转向关系的确定

2012-4-23 10

一、定轴轮系传动比大小的计算 已知:各轮齿数,且齿轮1为主动轮(首轮), 已知:各轮齿数,且齿轮1为主动轮(首轮), 齿轮5为从动轮(末轮), 齿轮5为从动轮(末轮),

i 15

则该轮系的总传动比为

z 2 z 3 z4 z5 z6 n1 i16 = =+ z z z z 1 2′ 3 z 4′ 5′ n6

z 2 z4 z5 z6 =+ z1 z 2′ z4′ z5′

2012-4-23

19

小

一、定轴轮系的传动比计算

结

所有从动轮齿数的乘积 i15 = 所有主动轮齿数的乘积

二、输出轴转向的表示 1、所有轴线都平行 、

2.轮系中所有各齿轮的几何轴线不都平行,但首、末两轮的 轮系中所有各齿轮的几何轴线不都平行,但首、 轴线互相平行 标注箭头法确定。具体步骤如下: 用标注箭头法确定。具体步骤如下:在图上用箭头依传 动顺序逐一标出各轮转向,若首、末两轮方向相反, 动顺序逐一标出各轮转向,若首、末两轮方向相反,则在传 动比计算结果中加上“ 动比计算结果中加上“-”号。

n i = n

H 13

H 1 H 3

1

n1 − nH = n3 − nH

z2 z3 z3 = ( −1) =− z1 z 2 z1

2012-4-23 25

对于中心轮为G和K的周转轮系,有:

i

H GK

n = n

H G H K

nG − nH = nK − nH

从G到K所有从动轮齿数的连乘 积 = (−1) − 从G到K所有主动轮齿数的连乘 积

ω1 m 所有从动轮齿数的乘积 i= = (−1) ω5 所有主动轮齿数的乘积