KV高压电缆中间热缩接头制作详细过程

10KV高压电缆中间接头制作详细过程教程文件

特写,该填充物虽粘但韧度很好, 比防爆胶泥还要软;

使用black filler tape在图中四个位置 进行包缠;

在图中位置使用black bitumen cloth tape包缠,并 在电缆连接头最大直径处涂抹润滑脂;

此处省略两步骤图片: 1.接上图,将开始就套入的1根joint sleeve移

10KV高压电缆中间接头制 作详细过程

切除钢丝铠装后,将armour support ring放在铠装 和内护套之间(图中armour clamp此时仅为切除铠

装方便而用);

控制stress control tubing距芯线绝 缘层末端5毫米;

芯线连接

套入红色的绝缘热缩管(注意两端包缠红色密封胶),按相序连接各芯 线后,在连接管上包缠stress control mastic,填充连接区域并延伸至

stress control tubing,搭接长度不超过5毫米;

特写,注意包缠后的直径只能超过 芯线或连接管直径少许;

进程1/2处全景,两端包缠两层红色 的密封胶带

将core separator profile放入三相芯 线之间,下方为black filler profile;

将black filler profile填充入芯线之间的空 隙,使连接头在直径上变得平滑;

在armour clamps上包缠black mastic sealant,避免任何尖锐边角;

使用热风枪对outer joint sealing sleeve进行加热;源自进程百分百,竣工电缆头全景

示意图

此课件下载可自行编辑修改,仅供参考! 感谢您的支持,我们努力做得更好! 谢谢!

至连接头进行热缩;

2.使用screening mesh包缠电缆连接头;

电缆热缩中间接头制作作业标准

电缆热缩中心接头制作作业标准一、前言电缆热缩中心接头制作作业是电力设备的紧要环节之一,对于保障电力系统的正常运行具有至关紧要的作用。

因此,本文旨在订立一份完整的电缆热缩中心接头制作作业标准,来规范操作步骤及质量要求,确保接头质量充足标准要求。

二、适用范围本标准适用于额定电压在10kV-35kV之间的电缆线路的中心接头及其配套附件的制作。

三、制作工艺流程1.准备工作1.1 确认电缆线路相互连接的电缆参数和相位;1.2 清洗电缆绝缘表面;1.3 比对电缆端子与接头的尺寸,确认相互适配;1.4 确认电缆端面的平整度,使用无油布清洁电缆排列出连接次序;1.5 预热热缩管,准备公差和宽度适当的助剂绕制带,确定接头位置。

2.套管安装2.1 依照对应标准及大纵比斜率的方式进行套管的分段,以在运输过程中达到降低损坏的效果;2.2 预热热缩管,确定它的直径与电缆绝缘直径一致;2.3 用剥线钳将电缆绝缘剥除,不要伤到电缆接头的导体;2.4 用无灰布清洁电缆绝缘表面,保证干净无水分;2.5 固定两个电缆接头,电缆连接后用绕制带固定。

3.浇注填充3.1遵守对应标准及大纵比斜率的方式进行浇注填充操作;3.2 电缆绝缘表面需用粘结剂进行处理,提高热塑效果,保证浇注质量;3.3 清理浇注口缺陷,保证接头的完整性;3.4 预先施加导电胶,利于焊接收极的引出工作。

4.整体加热4.1 顾及对应标准及大纵比斜率的要求以及接头的材料,通过整体加热来进行膨胀;4.2 套管在整体加热过程中均需受到掌控,若加热时间太长或热度过高,势必造成损坏或退火;4.3整体加热时间和温度对接头的性能和强度更具影响。

5.压接施焊5.1预先施加导电胶,设隔离层进行最后的压接施焊;5.2 施焊时保持接头的相对静止,不得使其相互晃动;5.3 应采纳相关采纳电流和时间应当得到精准地掌控,以确定必要的焊点;5.4 施焊完之后应再次清洁接头表面,以确保之后的使用效果。

高压电缆中间头制作过程

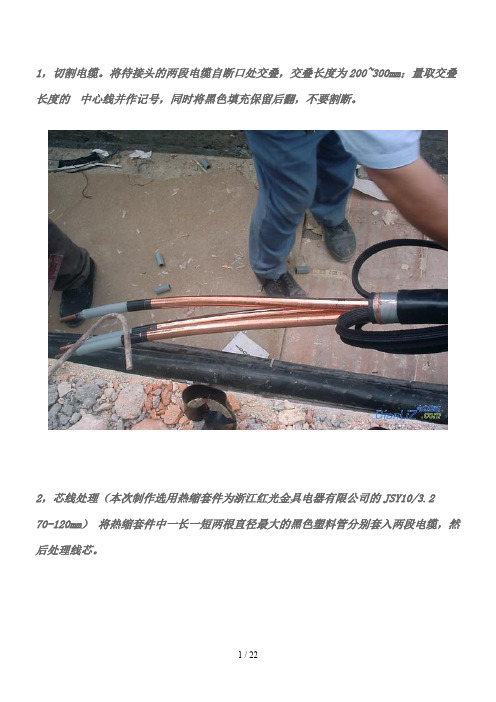

1,切割电缆。

将待接头的两段电缆自断口处交叠,交叠长度为200~300mm;量取交叠长度的中心线并作记号,同时将黑色填充保留后翻,不要割断。

2,芯线处理(本次制作选用热缩套件为浙江红光金具电器有限公司的JSY10/3.270-120mm)将热缩套件中一长一短两根直径最大的黑色塑料管分别套入两段电缆,然后处理线芯。

3,铅笔头特写铅笔头处理用来分散电场分布应力。

4,清洁半导层用附带的清洗剂清洁芯线(注意整个过程操作者要保持手的干净)5,包缠应力疏散胶并套入应力控制管(图中黑色短管)6,烘烤应力控制管右侧为烘好的应力管7,在长端尾部套入屏蔽铜网。

8,在长端依次套入绝缘材料,短端套入内半导电管;在长端按图所示,依次套入(1,内层红色内绝缘管)、(2,中间红色外绝缘管)、(3,外层黑色外半导电管);在短端套入黑色内半导电管9,压接芯线;注意压接质量(该压接钳为德国进口,全自动)10,打磨压接头(打磨为了消除尖端放电)11,在接头上包绕黑色半导电带,在铅笔头上用应力胶填充。

在接头上包绕黑色半导电带,包缠后接头处外径与主绝缘大小一致;在铅笔头上用红色应力胶填充,将铅笔头填瞒。

12,烘烤内半导电管;将短端已经套入的黑色内半导电管移至接头上烘烤收缩,用配套清洁剂清洁整个芯线的绝缘层(白)和半导电管(黑)及应力管(黑)13,烘烤内绝缘;将套入长端最内层的红色内绝缘管移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩。

14,烘烤外绝缘管;将套入长端第二层的红色外绝缘管移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩,完成后在两端包绕高压防水胶布密封。

15,烘烤外半导电层;将套入长端最外层的黑色外半导电层移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩。

16,各相分别套入铜网屏蔽;将套入长端同屏蔽网移至接头上,用手将屏蔽网在各相上整平,同时注意将铜网两端压在电缆原来的屏蔽层上,用锡焊焊接。

10kv电缆热缩中间头制作作业指导书

10kv电缆热缩中间头制作作业指导书_图文Q/CSG-GZPG411002-201510kV电缆热缩中间头制作作业指导书2016-01-01实施2016-01-01发布实施10kV电缆热缩中间头制作作业指导书编号:一、基本信息作业班组作业开始时间作业结束时间作业任务工作负责人工作人员二、作业前准备工作负责人序号准备项准备次项准备项内容确认绝缘手套、接地线、10kV验电笔、双保险安全带、警示牌、安全围栏、脚踏板/脚扣、兆欧表、1出发前准备必要的工具个人工具、电缆剥削器、钢锯、压接钳、电缆确认( )剪、电缆支撑器具、防雨伞、烙铁、液化气及喷枪、灭火器材电缆热缩中间头及附件( )套、三色胶布、2出发前准备必要的材料确认( )铜连接管三、作业风险1.低风险及以上基准风险序号危害名称风险描述风险控制措施工作负责人确认1、锯电缆前对电缆进行逐条识别,并及时做好标识,防1触电止错锯确认( )2、若有感应电压反映在停电线路上,应加挂接地线2.新增风险工作负责人序号风险描述控制措施确认1确认( ) 2确认( )四、作业过程步骤作业内容作业流程作业结果(1)锯电缆前对电缆进行逐条识别,并及时做好标识和记录(2)对需斩切的电缆进行复检并做好接地措施(3)将电缆对直固定,取其中心做出标记,作为接头中心。

锯切电缆,切口要整齐(4)按说明书尺寸要求剥切外护套,剥切铠装、内护层,剥切铜屏蔽带。

保留外半导电层,避免伤及绝缘体,其余剥除。

剥除多余线芯绝缘,清除绝缘表面碳迹,用细砂布打磨,用清洁剂擦净。

(5)用应力疏散包缠线芯绝缘与半导电层接口,在中心两侧的各相上套入应力管,加热收缩固定。

(6)套入管材:在电缆护层被剥除较长一边套入密封套、护套筒;护层被剥除较短一边套入密封套;每相线芯上套入内外绝缘管、半导电管、铜网。

(7)将电缆连接两端的三相导体分别对应插入已清洁好的连接管内,进行压接。

压接前应核对连接管尺寸与电缆导体尺寸,选用适配截面的连接管。

KV高压电缆中间接头制作图解

电缆头为JSY10/70-120mm热缩套件。

1,切割电缆。

将待接头的两段电缆自断口处交叠,交叠长度为200~300mm;量取交叠长度的中心线并作记号,同时将黑色填充保留后翻,不要割断。

2,芯线处理将热缩套件中一长一短两根直径最大的黑色塑料管分别套入两段电缆,然后处理线芯。

3,铅笔头处理;清洁半导层——用附带的清洗剂清洁芯线(注意整个过程操作者要保持手的干净);包缠应力疏散胶并套入应力控制管(图中黑色短管)4,烘烤应力控制管。

右侧为烘好的应力管5,在长端尾部套入屏蔽铜网。

6,在长端依次套入绝缘材料,短端套入内半导电管;在长端按图所示,依次套入(1,内层红色内绝缘管)、(2,中间红色外绝缘管)、(3,外层黑色外半导电管);在短端套入黑色内半导电管7,压接芯线;注意压接质量8,打磨压。

打磨为了消除尖端放电9,在接头上包绕黑色半导电带,在铅笔头上用应力胶填充。

在接头上包绕黑色半导电带,包缠后接头处外径与主绝缘大小一致;在铅笔头上用红色应力胶填充,将铅笔头填瞒。

10,烘烤内半导电管;将短端已经套入的黑色内半导电管移至接头上烘烤收缩,用配套清洁剂清洁整个芯线的绝缘层(白)和半导电管(黑)及应力管(黑)11,烘烤内绝缘;将套入长端最内层的红色内绝缘管移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩。

12,烘烤外绝缘管;将套入长端第二层的红色外绝缘管移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩,完成后在两端包绕高压防水胶布密封。

13,烘烤外半导电层;将套入长端最外层的黑色外半导电层移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩。

14,各相分别套入铜网屏蔽;将套入长端同屏蔽网移至接头上,用手将屏蔽网在各相上整平,同时注意将铜网两端压在电缆原来的屏蔽层上,用锡焊焊接。

15,绑扎,整形;将原来切割电缆时翻起的填充物(24楼图)从新翻回,然后用白纱带将三相芯线绑扎在一起,注意:接头是否圆润平整,全在这里了。

10KV高压电缆中间接头制作详细过程

10KV高压电缆中间接头制作详细过程10KV高压电缆中间接头制作详细过程!本次接头制作选用JSY10/3.2 70-120mm热缩套件,浙江红光金具电器有限公司生产。

1,切割电缆。

将待接头的两段电缆自断口处交叠,交叠长度为200~300mm;量取交叠长度的中心线并作记号,同时将黑色填充保留后翻,不要割断。

2,芯线处理(本次制作选用热缩套件为浙江红光金具电器有限公司的JSY10/3.2 __mm) 将热缩套件中一长一短两根直径最大的黑色塑料管分别套入两段电缆,然后处理线芯。

3,铅笔头特写铅笔头处理用来分散电场分布应力。

4,清洁半导层用附带的清洗剂清洁芯线(注意整个过程操作者要保持手的干净)5,包缠应力疏散胶并套入应力控制管(图中黑色短管)6,烘烤应力控制管右侧为烘好的应力管7,在长端尾部套入屏蔽铜网。

8,在长端依次套入绝缘材料,短端套入内半导电管;在长端按图所示,依次套入(1,内层红色内绝缘管)、(2,中间红色外绝缘管)、(3,外层黑色外半导电管);在短端套入黑色内半导电管9,压接芯线;注意压接质量(该压接钳为德国进口,全自动)10,打磨压接头(打磨为了消除尖端放电)11,在接头上包绕黑色半导电带,在铅笔头上用应力胶填充。

在接头上包绕黑色半导电带,包缠后接头处外径与主绝缘大小一致;在铅笔头上用红色应力胶填充,将铅笔头填瞒。

12,烘烤内半导电管;将短端已经套入的黑色内半导电管移至接头上烘烤收缩,用配套清洁剂清洁整个芯线的绝缘层(白)和半导电管(黑)及应力管(黑)13,烘烤内绝缘;将套入长端最内层的红色内绝缘管移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩。

14,烘烤外绝缘管;将套入长端第二层的红色外绝缘管移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩,完成后在两端包绕高压防水胶布密封15,烘烤外半导电层;将套入长端最外层的黑色外半导电层移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩。

10kV电缆热缩中间接头制作作业标准

10kV电缆热缩中间接头制作作业标准1. 范围该文档旨在为电力行业从业人员提供关于10kV电缆热缩中间接头制作的标准操作步骤和注意事项,以确保该过程的安全、可靠和高效。

2. 规范2.1 设备准备在进行10kV电缆热缩中间接头制作作业前,应进行以下设备准备:•热缩套管;•剪刀或剥线钳;•手电笔;•玻璃纸;•打火机或热风枪;•电缆半导体切割机;•桥夹和绝缘薄膜;•清洁纸巾;•手套和眼镜。

2.2 操作步骤2.2.1 清洁使用清洁纸巾将要使用的电缆表面和连接件表面清洁干净,并确保操作者自己的手部也要干净。

2.2.2 切割和剥皮使用电缆半导体切割机将电缆半导体层切割至所需长度,然后使用剪刀或剥线钳将绝缘层和半导体切割开。

确保绝缘层不能被剪断或折叠,需要比切缘长2-3毫米。

2.2.3 套管将热缩套管沿纵向切开,并套在电缆上,确保其覆盖到绝缘层外缘。

2.2.4 热缩使用打火机或热风枪加热热缩套管,直到它完全缩合,并覆盖整个连接件。

注意不要过度加热,以免造成损坏。

2.2.5 包装使用玻璃纸包裹连接件和电缆的接口,并固定其位置以防万一。

2.2.6 绝缘在接口附近使用桥夹和绝缘薄膜进行绝缘。

2.2.7 检查检查电缆接头的完整性和良好的绝缘。

检查没有缺陷和漏洞,并确保连接紧固和无松动。

3. 注意事项在执行10kV电缆热缩中间接头制作时,需要注意以下事项:•遵守操作顺序;•确保设备和工具无损坏和正常;•确保电缆和连接件完全清洁;•对不同尺寸的电缆使用不同的热缩套管;•加热时保持一定的距离,以免过度加热;•定期检查电缆接头,确保其良好的绝缘和连接紧固。

4. 结论通过严格遵守10kV电缆热缩中间接头制作标准操作步骤和注意事项,可以确保该工作过程的安全、可靠和高效。

务必认真执行,以预防电力行业电缆连接件的损坏和人员伤亡。

电缆热缩中间接头制作作业(3篇)

电缆热缩中间接头制作作业1、摇测电缆绝缘及放电。

2、剥去护套及钢铠。

3、剥内护层,割去填充物,套入各种管带。

4、切除芯线端部绝缘体,削绝缘体。

5、压接接续管并填充。

6、清洁绝缘表面,加热固定内绝缘管,填充台阶,加热固定外绝缘管套。

7、焊接地线,扎紧芯线。

8、加热固定外护套。

9、试验。

10、填埋中间接头,恢复现场,核相。

1、选用1000V摇表,对电缆进行摇测,绝缘电阻应在10MΩ以上,电缆摇测完毕后,应将芯线分别对地放电。

2、将两条需要接头的电缆拉直平放,并重叠200—300mm。

在重叠中心处将电缆锯开。

按照一定长度剥去电缆外护层(长端890mm,短端490mm),在距外护层断口约50mm处的铠装上,缠绕绑扎线固定后,剥除其余钢铠。

3、保留20mm内护层,其余剥去。

齐根割去填充物。

在剥切长度较长一端套入外护套管,各相套入外绝缘管,内绝缘管,铜编织带。

同时在短的一端也套上外护套管。

4、在芯线端部切除绝缘体,长度为连接管长度二分之一加5mm。

并将绝缘体削成30mm长的锥体。

5、在导体上套上连接管,按规定压接后,缠绕绝缘带,并与两端绝缘搭接。

在两端的锥体之间包绕填充胶,厚度不小于3mm。

6、用酒精擦去绝缘表面杂质后,将内绝缘管套在连接管上,由中间向两端加热收缩。

在内绝缘管两端台阶处包绕密封胶,使台阶平滑过渡。

将外绝缘管(共2根)在连接管处相互重叠加热收缩。

7、两端钢铠用用地线(铜编织带)连接并焊牢(也可以用卡子固定),焊接时用地线(铜编织带)旋绕扎紧芯线,用自粘胶带覆盖钢铠。

8、套上外护套管。

两端各搭电缆外护套100mm,两端涂上热熔胶。

加热收缩。

9、待冷却后即可做试验。

选用500V摇表,对电缆进行摇测,绝缘电阻应在10MΩ以上,电缆摇测完毕后,应将芯线分别对地放电。

10、填埋中间接头,埋深不低于0.8M,并设置相关标识;送电后进行低压核相,确认相位正确后方可通知用户使用。

电缆热缩中间接头制作作业(2)1. 工具准备:- 电缆切割工具(电缆剥离刀、电缆剥皮钳等)- 热缩套管套装工具(加热枪、热缩套管夹等)- 清洁工具(刷子、棉布等)- 测量工具(卷尺、电缆直径测量仪等)- 安全防护用品(手套、护目镜等)2. 准备工作:- 确认接头制作材料和规格是否正确,并检查材料是否完好无损。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10KV高压电缆中间接头制作详细过程!

本次接头制作选用JSY10/ 70-120mm热缩套件,浙江红光金具电器有限公司生产。

1,切割电缆。

将待接头的两段电缆自断口处交叠,交叠长度为200~300mm;量取交叠长度的中心线并作记号,同时将黑色填充保留后翻,不要割断。

附件.JPG KB) 2006-3-5 16:09

2,芯线处理:将热缩套件中一长一短两根直径最大的黑色塑料管分别套入两段电缆,然后处理线芯。

附件.JPG KB) 2006-3-5 16:11

3,铅笔头特写

铅笔头处理用来分散电场分布应力。

附件.JPG KB)2006-3-5 16:12

4,清洁半导层

用附带的清洗剂清洁芯线(注意整个过程操作者要保持手的干净)附件.JPG KB)2006-3-5 16:13

5,包缠应力疏散胶并套入应力控制管(图中黑色短管)

附件.JPG KB)2006-3-5 16:14

6,烘烤应力控制管

右侧为烘好的应力管附件.JPG KB)2006-3-5 16:17

7,在长端尾部套入屏蔽铜网。

附件.JPG KB)2006-3-5 16:18

8,在长端依次套入绝缘材料,短端套入内半导电管;

在长端按图所示,依次套入(1,内层红色内绝缘管)、(2,中间红色外绝缘管)、(3,外层黑色外半导电管);在短端套入黑色内半导电管

附件.JPG KB)2006-3-5 16:20

9,压接芯线;

注意压接质量(该压接钳为德国进口,全自动)

附件.JPG KB)2006-3-5 16:20

10,打磨压接头(打磨为了消除尖端放电)

附件.JPG KB)2006-3-5 16:22

11,在接头上包绕黑色半导电带,在铅笔头上用应力胶填充。

在接头上包绕黑色半导电带,包缠后接头处外径与主绝缘大小一致;在铅笔头上用红色应力胶填充,将铅笔头填瞒。

附件.JPG KB)2006-3-5 16:23

12,烘烤内半导电管;

将短端已经套入的黑色内半导电管移至接头上烘烤收缩,用配套清洁剂清洁整个芯线的绝缘层(白)和半导电管(黑)及应力管(黑)

附件.JPG KB)2006-3-5 16:24

13,烘烤内绝缘;

将套入长端最内层的红色内绝缘管移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩。

附件.JPG KB)2006-3-5 16:25

14,烘烤外绝缘管;

将套入长端第二层的红色外绝缘管移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩,完成后在两端包绕高压防水胶布密封。

附件.JPG KB)2006-3-5 16:26

15,烘烤外半导电层;

将套入长端最外层的黑色外半导电层移至接头上,在该管两管口部位包绕热熔胶,然后从中间向两端加热收缩。

附件.JPG KB)2006-3-5 16:27

16,各相分别套入铜网屏蔽;

将套入长端同屏蔽网移至接头上,用手将屏蔽网在各相上整平,同时注意将铜网两端压在电缆原来的屏蔽层上,用锡焊焊接。

附件.JPG KB)2006-3-5 16:28

17,绑扎,整形;

将原来切割电缆时翻起的填充物(见图1)从新翻回,然后用白纱带将三相芯线绑扎在一起,注意:接头是否圆润平整,全在这里了。

附件.JPG KB)2006-3-5 16:30

18,绑扎,整形2

有条件可在白纱带外再包绕一层高压热缩带,增加密封绝缘度,无条件不包也可。

附件.JPG KB)2006-3-5 16:33

19,焊接地线;

用附带的编织铜线将接头两端的保护钢铠联结(焊接)起来。

附件.JPG KB)2006-3-5 16:33

20,烘烤外护层;

将一端电缆中早已套入的长外护套管移到超过压接管位置时开始热缩。

附件.JPG KB)2006-3-5 16:35

21,烘烤外护层2;

将另一端电缆中早已套入的短外护套管移到超过压接管位置,套住先收缩的长外护套管100mm时开始热缩。

附件.JPG KB)2006-3-5 16:35

22,完成;

用黑胶布在外护套交叠处做包缠封口处理,至此,电缆中间头制作结束!。