白车身平台刚度优化设计

轿车白车身扭转静刚度试验平台约束方案设计与开发

- . . . . . . . .

49 6 5

. . . . . . . . . . — —

实

验

技

术

与

管

理

第 2 9卷

第 1 期

21 0 2年 1月

...

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

CN 1 — 2 3 / 1 0 4 T

Ex e i e t lT e h ol g n a a m e t p rm n a c n o y a d M n ge n

Vo . 9 No 1 J n 2 1 12 . a . 0 2

轿 车 白车身扭转静 刚度试验平 台约束方案设计 与开发

邓 承 浩 ,范 子 杰 ,桂 良进

( 华 大 学 汽 车 节 能 与安 全 国 家重 点 实验 室 , 京 1 0 8 ) 清 北 0 0 4

摘 要 : 了确 保 轿 车 满 足 安 全 性 和 舒 适性 方 面 的要 求 , 车 型研 发 期 需 要 对 白车 身 扭 转 静 刚 度 进 行 测 试 。 为 在 测 试 白车 身 扭转 静 刚 度 时 , 首 先 约 束 白车 身 , 模 拟 真 实 驾 驶 环 境 施 加 外 载 荷 。约 束 方 案 的 选 择 非 常 重 应 再 要 , 保 证 在 对 白车 身 施 加 外 载 荷 时 , 束 装 置 不 会 对 白 车 身 的变 形 造 成 影 响 。通 过 分 析 理 论 约 束 模 型 , 应 约 提

基于CAE仿真技术的白车身动刚度分析优化

AUTO TIME43FRONTIER DISCUSSION | 前沿探讨时代汽车 基于CAE 仿真技术的白车身动刚度分析优化吴亚萍1 秦丽萍2 曾乐彬21.上汽通用五菱汽车股份有限公司 广西柳州市 5450072.湖南湖大艾盛汽车技术开发有限公司 广西柳州市 545007摘 要: 人们对汽车车内噪音舒适性评价越显关注。

车辆的NVH 性能正在成为汽车开发过程中的最重要指标,白车身动刚度作为NVH 性能关键指标之一,具有重要意义。

本文以某车型为研究对象,阐述了白车身动刚度基本分析过程,并选取后悬减震器接附点动刚度为优化对象,通过CAE 仿真技术,识别后悬减震器接附点动刚度不足的主要原因并进行优化,实现了该车身NVH 性能提高。

关键词:NVH 动刚度 模态分析 ODS 诊断1 引言随着车辆普及及国民经济发展,人们对汽车车内噪音舒适性越来越关注。

各车企对汽车的NVH 性能开发也越显重视,NVH 性能成为了汽车市场竞争力的关键因素。

NVH 是指噪音Noise、振动Vibration、舒适性Harshness。

汽车NVH 特性是指在车身振动和噪音的作用下,乘员舒适性主观感受的特征。

它是人体听觉、触觉以及视觉等方面的综合表[1]。

车身分析为整车路噪分析的基础。

车身承受着各子系统结构,以及来自车路面激励及各装置系统的各种载荷激励。

车身结构分析是NVH 性能分析的基石,车身结构对整车性能有着重要影响。

白车身动刚度分析是车身分析的重要指标之一,动刚度性能的好坏体现了汽车系统隔振性能的优劣。

如果车身上关键接附点动刚度不足,容易引起车身结构振动,引起结构声传递大问题。

所以车身关键接附点的动刚度分析显得非常重要。

本文以某车型分析研究为例,阐述了白车身关键接附点动刚度的分析过程。

通过有限元建模,模态分析及模型校对,关键接附点动刚度仿真分析等CAE 仿真技术确定车型动刚度状态,其次针对后悬减震器接附点动刚度不足问题,通过ODS 工作变形分析,应变能分析等手段进行原因分析优化。

轿车白车身优化设计研究

5

2 轿 车 白 车身 灵敏 度分 析

车身 的结构决 定着 它的力 学特性 如果 想要使 其 低 阶频 率提 高 .就需 要加强 一些部 位 做 到这 一

点 . 常 可 以想 到 三种 途 径: 是 改变 所 用 的材 料 . 通 一

束 和力. 使其 处 于 自由状态 进行 必要 的参 数设 置后 .

在 汽车结构设 计 中 . 结构 的数学模 型确定 后 . 为

了使结 构 的动 态特性 ( 某 阶固有频 率及振 型1 足 如 满 预定的要 求, 常常会要 求对结 构作一 定的修 改 。 即使

是车身 焊接总成 中的一个 较为 简计参 数可供 调整 为 了确定 何种方 案最 为有效 .分 析各个 结构 参数 或

可 以 选 择 厚 度 变 化 对 抗 扭 灵 敏 度 大 的钣 金 件 . 左 后 如

为 刚 度 矩 阵 中与 E 和 h无 天 的 部 分 : 是 对 应 厚 度 为 h 西

的单 元 e的分 量 组 成 的 特 征 向量 : 是 2 x 4的 矩 阵 .是 质 42 量 矩 阵 中 与 h无 关 的部 分 。

( 或变化 率 ) 十分必要 的 这 就是 所谓结 构动态 特 是

性的灵 敏度分析

2 3 4

3 .3 75 7 4 9 2. O 4 .4 44 7 4 .o 80 2

3 .l 73 4 31 l 4. 36 O 4 .7 70

底板 、 顶盖 弯 曲 整 车 一 阶 弯 曲 顶 盖 弯 曲 整 车 一 阶 弯扭

1 轿 车 白车 身模 态 分 析

将 某轿 车车 身模 型进 行适 当的简 化.采 用 4节 点 或 3节点 空 间板 单元 S e 6 h l 3进 行 有 限元 网格 划 l 分.将车 身离 散划分 为 18 1 1 节点 .0 5 9 2 个 2 20 6个 单 元 用刚性进行零部件 的连接. 到其有限元模型 采 得 ( 图 1 对有 限元模型进行前处理。 见 ) 不施加任何 的约

基于HyperWorks的某轿车白车身刚度分析及优化

博士 ・ 专家论 坛

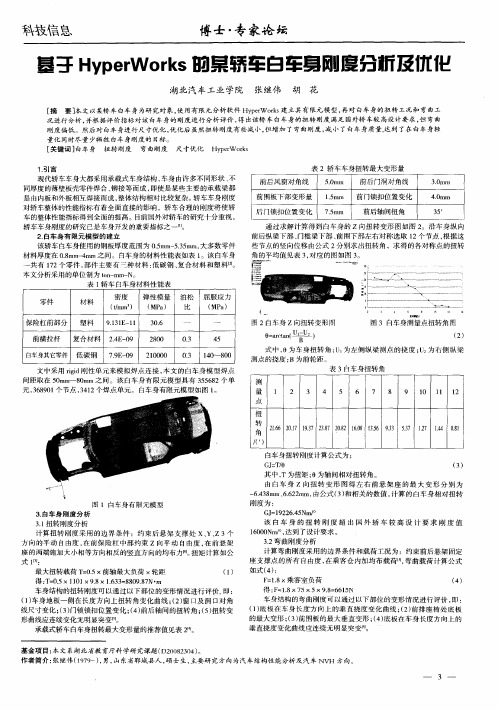

基 于 H p r rs的某 轿车白车身 刚度分析 及优化 y eWo k

湖 北汽车 工业 学 院 张继伟 胡 花

[ 摘 要] 本文以某轿车 白车 身为研 究对象, 用有 限元 分析软件 H pr r 建立其有 限元模型 , 对白车身的扭 转工况和弯曲工 使 ye Wo s k 再 况进行 分析 , 并根据评价指标对该白车身的刚度进行 分析评 价, 出该轿车 白车身的扭转刚度满足 国外轿 车较 高设计要 求, 弯曲 得 但 刚度偏低 。然后对 白车身进行尺寸优化 , 优化后 虽然扭转刚度有些减 小, 但增加 了弯 曲刚度 , 小了白车 身质量, 减 达到 了在 白车身轻

如式 ( : 4)

最大扭转载荷 T 05X前轴最大负荷 ×轮距 =.

得:=. T 05×10 ×9 11 . 8×1 3 : 8 98 N・ . 3 8 0 .7 m 6

() 1

FI =. 8×乘客室负荷

得 : =I F . 8×7 5×5 . 6 1 N ×98 6 5 =

扭

2

3 4 5 6 7 8

9 1 1 1 0 1 2

转 角 2. 21 97 37 02 68 36 93 57 J7 f4 O l I6 07 . 2 2 I0 i. 6 i3 8 . 5 3 3 2 4 8

/ ( )

白车身扭转刚度计算公式为 :

G = / J T0 () 3

一

图 1自车身有限元模 型

3白 车 身 刚度 分 析 . 31 . 扭转刚度分析

其 中, T为扭矩 ; 0为轴间相对扭转角。 由 白车身 z向扭 转变 形 图得 左 右前 悬架 座 的最 大 变形 分 别为 6 3 mm、. 2 . 8 66 mm, 4 2 由公式( ) 3 和相关的数值 , 计算 的自车身相对扭转 刚度 为 :

某铝制物流车白车身刚度灵敏度优化分析

0前言为了应对日益突出的能源危机和环境污染,实现可持续发展,轻量化已成为汽车产业的发展方向之一。

由于车身质量占整车质量的40%~50%左右,因此车身是轻量化设计的关键总成[1-2]。

然而,在实际路况中,车身需要承受弯曲、扭转、颠簸、转弯、制动、驱动等各种载荷,因此,车身刚度性能设计的合理与否将直接影响到整车的可靠性、安全性、NVH等多方面性能[3-5]。

所以,如何在保证刚度的基础上实现轻量化是车身设计的重要课题。

此外,传统汽车多为钢制,铝合金因具有质轻、可塑性强、回收好等一系列优良性能而被广泛应用,目前越来越多的汽车采用铝制材料[6-8]。

然而国内铝合金车身的应用尚未成熟,文献中关于铝制汽车方面的研究也相对较少,因此对铝制白车身进行研究具有十分重要的意义。

作为轻量化设计的技术手段之一,灵敏度优化分析广泛应用于汽车概念设计及详细设计阶段[9-11]。

本文以某铝制物流车白车身为研究对象,建立有限元模型,在对初始方案进行刚度分析的基础上,以白车身质量最小为优化目标,以白车身弯曲刚度不低于目标值为约束条件,以白车身料厚为设计变量,得到弯曲刚度对车身料厚的灵敏度,对灵敏度大的车身料厚进行加厚处理,对灵敏度小的车身料厚进行减薄处理,最终得到优化后的车身料厚分布。

1灵敏度优化分析理论灵敏度是设计响应对设计变量的偏导数,反映出设计响应对设计变量变化的敏感程度[12-13]。

对于有限元方程:KU=P(1)式中,K为刚度矩阵;U为单元节点位移矢量;P为单元节点载荷矢量。

两边对设计变量X求偏导数:∂K∂X U+K∂U∂X=∂P∂X(2)则节点位移向量U对设计变量X的偏导数为:∂U∂X=K-1(∂P∂X-∂K∂X U)(3)一般来说,设计响应是位移矢量U的函数:g=Q T U(4)所以设计响应对设计变量的偏导数为:∂g∂X=∂Q T∂X U+Q T∂U∂X(5)由此即可求得目标函数和约束函数对设计变量某铝制物流车白车身刚度灵敏度优化分析杨珊,夏德伟,王雪飞(辽宁忠旺集团有限公司产品设计与应用研究所,北京100102)摘要:以某铝制物流车白车身为研究对象,通过建立有限元模型对其初始方案进行弯曲刚度和扭转刚度分析。

SUV白车身扭转刚度的分析与优化_熊辉

日习则学不忘,自勉则身不坠。

— — —徐干

- 43 -

3)前轮罩处增加接头布置,形成完整的环状路径, 增大环状结构截面面积,加大结构加强件料厚。

4)关键接头部位增加结构胶和焊点,提升车身扭 转刚度。

通过灵敏度分析以及车身结构优化设计,最终计 算得到白车身扭转刚度是 17 870 N·m(/ °),提升量为 4 021 N·m(/ °),提升率为 22.5%,满足项目设定目标。 同时白车身弯曲刚度提升了 16.7%,弯曲和扭转模态也 得到了有效的提升。

极大提高产品可靠性。因此针对车身的扭转刚度对白 车身进行准确的有限元建模分析成为设计开发中一项 不可缺少的重要内容。

某款 SUV 车型扭转刚度分析思路,如图 3 所示[2], 首 先 把 工 程 设 计 CATIA 数 模 导 入 有 限 元 分 析 软 件 HyperMesh,然后进行单个零件网格建模、连接、支撑、

参考文献 [1] 高云凯,蓝晓理,陈鑫. 轿车车身模态修改灵敏度计算分析[J]. 汽车工

程,2001,23(5):352-355. [2] 仇彬. 轿车白车身扭转刚度分析及结构优化设计[D]. 安徽:合肥工业

大学,2007:18. (收稿日期:2015-09-27)

人能不食十二日,惟书安可一日无。

— ——陆游

考虑到白车身的受力传力复杂性,本次采用的是 详细有限元模型。建模重点过程分为结构优化、单元 选取、单元数量和质量控制、网格布局及连接方式模

步分析,分析各个环的截面和连续性等;然后挑选出各 个环中的关键件并进行简化建模和灵敏度分析,白车 身简化模型图,如图 7 所示。灵敏度分析可以迅速找出 对白车身扭转刚度影响的关键部件并分析出贡献量, 为后期设计优化提供重要的支持。

车身扭转刚度分析及拓扑优化

白车身扭转刚度分析及拓扑优化Torsion Stiffness Analysis and TopologyOptimization of Body in White摘要: 白车身(Body in White, BIW)的扭转刚度是车身重要的力学性能之一,对整车各方面的性能有着直接或间接的影响。

本文在已有量产车型基础上,运用HyperMorph工具建立了轴距加长150 mm对应的Morph模型。

以Morph模型为研究对象,以扭转工况对应的柔度最小化为目标,利用OptiStruct软件进行了拓扑优化分析。

基于拓扑优化结果,对后地板横梁加强板、连接板、后围结构进行了形状优化和截面优化,优化后扭转刚度提升了4.85 %,对后续的设计具有一定的指导意义。

关键词:白车身,Morph模型,扭转刚度,OptiStruct,拓扑优化Abstract:The torsion stiffness of the Body in White (BIW) is one of the important mechanical properties of the body, and has a direct or indirect effect on the performance of all aspects of the vehicle. In this paper, based on the existing production models, the corresponding Morph model with 150 mm longer wheelbase was established by using HyperMorph tool. Then, taking Morph model as the research object and aiming at minimizing the compliance corresponding to the BIW torsion condition, topology optimization analysis was carried out by using OptiStruct software. Finally, based on the results of topology optimization, shape and section optimization were carried out for the rear floor beam reinforcing plate, connecting plate and the rear frame structure. As a result, the torsion stiffness is improved by 4.85 % after optimization, which has certain guiding significance for the subsequent design.Key words:Body in White, Morph model, torsion stiffness, OptiStruct, topology optimization1 概述随着经济的快速发展,汽车已经成为人们日常生活中不可缺少的交通工具。

某轿车白车身模态分析与优化

{ ( y f )=f x Y z e: H , ,, ) 6( , ,) l | '

() 3

其 中 : q 。 ,))为矢 量振 幅 ; { ( 'z b , ∞ 简谐 运 动 的角 频 率 。将其 代人 ( ) 得 : 2, 【 一∞ 】 b e p i i = ) K ( x (t O ) o) () 4 () 5

果 精 确度 降 低 ; 删 去 对 整 体 性 能 影 响 不 大 的 小 部 ③

件, 但保 证 总体 白车 身质 量与 实际 质量 相差 不大 。 现代轿 车 多采用 全 承载式 车 身 , 体骨 架结构 由 车

车体结 构件 及 覆 盖件 焊 接 而 成 】 白车 身 的焊 接 工 。

中 图分类号 : 4 U6 文献标识码 : A 文章编号 : 0 — 44 2 l ) 3 0 2 - 3 1 6 4 l (0 1 0 - 0 6 0 0

M o la a yБайду номын сангаасi nd o i ia i n o ar sbo y—i da n l ss a ptm z to fc d n—wh t ie Xi a y , F n a a Zh o- i e g L n—fn a g,W a g Ho g io,H u n-b n n -xa iYa o

A src:Fn e m n m dl n yiter i d c s db ey. df i l n m e cr oy i- ht( I b t t ii et oa a s o i us r f a ntee t o l f a’b d-n w i BW) a t de al sh y s s e i l n i e me d o a s e

研 穷 与 分 析

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

白车身平台刚度优化设计作者:卢川海来源:《时代汽车》 2018年第2期摘要:在大气污染日趋严重的当下,尽管国家已经开始重视环境保护,但是雾霾指数依然较高。

国家为降低环境污染也大力扶持纯电动汽车的发展,各类车展中出现了更多的纯电动汽车,在此趋势下对白车身平台的兼容性提出了新的挑战,就是要可以布置多种动力系统白车身平台。

由于要各种动力系统的几何包络要比传统燃油车的包络大很多,对白车身尤其是下车体纵梁结构有较明弱化作用,由此对白车身刚度有较明显降低,作为对白车身性能进行衡量的关键指标,需要对其刚度进行优化设计。

本文主要对纯电动汽车白车身和其刚度情况进行介绍,并分析白车身刚度的优化设计。

关键词:白车身平台化;白车身刚度;优化设计1 引言白车身平台化设计成为世界各大主流汽车厂家的共同选择。

随着新能源汽车普及浪潮的来临,白车身平台对纯电动、油电混合动力等动力系统的兼容,是白车身平台的发展方向。

另一方面,由于各种动力系统几何包络差异较大,而各种动力系统几何包络累加后几何包络巨大布置空间问题显的更加突出。

由于布置空间问题导致该平台的纯电动车型的白车身刚度要明显弱于燃油车型,为此需要对该款纯电动白车身刚度进行优化设计。

2 纯电动汽车白车身介绍现代化纯电动汽车的出现,是在燃油车的基础上改变了其能源方式,将燃油改为了电池,以此为核心对汽车进行改造。

在设计纯电动汽车时,要尽量沿用基础车型,以使设计成本得到降低。

由于纯电动汽车在地板下方安装和布置电池,所以纯电动汽车在白车身上发生的变动也主要在地板位置,也就是变动了下车体。

所以,对纯电动汽车白车身的介绍主要就是介绍其下车体结构。

本文以某型号的纯电动汽车为例进行介绍。

某型号纯电动汽车采用的电力电池是磷酸铁锂(18.66kW/h),电池的长为1160mm,宽为986mm,高为300mm,总重量是240千克,能够达到某型号纯电动汽车的最高车速(lOOkm/h)和续驶里程150千米的要求:”。

在该型号的纯电动汽车中,将电池安装在地板下方前后排的座椅中间。

如图1所示,为该平台燃油车的下车体骨架和电池的匹配状态。

序号1代表在前座椅的前面安装横梁,序号2代表在前座椅的后面安装横梁,序号3代表后地板骨架横梁,序号4/5代表中央通道。

在纯电动汽车中因为要布置电池,对基础燃油车的下车体结构进行改造,如图2所示,就是某型号纯电动汽车的下车体骨架结构。

3 纯电动汽车白车身刚度情况纯电动汽车由于要布置电池,会对燃油车下车体的骨架结构造成破坏.而变动下车体的骨架结构会影响到纯电动汽车白车身刚度。

通过分析某型号纯电动汽车的扭转工况、扭转角度和弯曲工况、弯曲位移,得出纯电动汽车的扭转刚度与弯曲刚度。

扭转刚度Kt的计算公式是M/9。

在计算公式中,M代表转矩,共值为2000N-m。

而9等于0.221度,代表的是前减震器的对应测点所扭转的角度与后约束点在前方100毫米位置对应纵梁测点的扭转角度之差p]。

通过计算,可以得出扭转刚度为2000÷0.221=9049.8N-m/(。

)。

弯曲刚度Kb的计算公式是Ⅳs。

F代表弯曲载荷为6665N s代表最大变形为0.413mm。

通过计算,可以得出弯曲刚度为6665÷0.413=16138N/mm。

从表一中可以发现,该型号纯电动汽车的扭转刚度与弯曲刚度都没有达到目标要求,明显小于燃油车的水平。

4 纯电动汽车白车身刚度优化设计4.1 纯电动车白车身刚度弱化的原因纯电动车将燃油车作为变形基础,将某型号纯电动汽车作为例子对比分析其变动的结构,从而找到刚度性能出现弱化的原因。

在图la图中,展示了某型号基础燃油车的下车体骨架结构和动力电池的匹配状态,电池就被布置在图中长方形的线框中。

从图1、图2中可以看出来某型号基础燃油车的下车体结构主要在四个位置上和纯电动车的下车体结构有差别,即前座椅前横梁、前座椅后横梁、后地板骨架横梁和中央通道。

通过对比燃油车前座椅前横梁的截面尺寸和纯电动汽车前座椅前横梁的截面尺寸,发现前座椅前横梁和地板之间的闭合腔体截面积,某型号的纯电动汽车要远远小于基础燃油车。

而前座椅后横梁断面与后地板骨架横梁断面也是如此,纯电动汽车都要小于基础燃油车。

而图1中的4、5中央通道,由于布置了电池,由原本的1062mm降低到了3 91mm。

某型号纯电动车在下车体的电池位置没有纵梁结构,这主要是因为电池区域对中央通道产生了阶段。

而纯电动车的横梁都要比传统的燃油车弱,这主要是因为前座椅前后的横梁和后地板骨架的横梁断面面积都大幅度缩小,导致强度变弱,电池所在的位置出现整体偏软状态。

纯电动车由于布置了电池而使下车体结构性能被大幅度削弱,而电池所在位置的整体偏软则造成纯电动车白车身的刚度性能出现明显降低。

4.2 优化设计纯电动汽车的白车身刚度4.2.1 优化设计电池布置区域下车体结构的可能性要想使纯电动车的扭转刚度与弯曲刚度有显著提高,首先要优化纯电动车布置电池位置的下车体结构。

比如某型号的纯电动汽车,纯电动汽车为达到续驶里程的要求,无法缩小电池的空间尺寸。

如图3中的示意图,是某型号纯电动汽车动力电池和下车体的匹配状态。

在图3中的示意图中可以看出,前座椅前横梁、前座椅后横梁和后地板骨架横梁的截面无法在纵向方向朝下增大,同时前座椅安装在横梁上表面,所以前座椅前横梁和前座椅后横梁没有优化的空间。

而后地板骨架横梁是后排所坐假人的大腿区域,如果在纵向往上增大,会减薄后排座椅的坐垫,影响人机。

所以,纯电动汽车由于在空间上受限,在布置电池的区域中,没有加强梁结构的空间,优化设计只能考虑其他方面。

4.2.2 优化前减震器塔和后减震弹簧位置的可能性为了对优化方案进行分析,要研究CAE(计算机辅助工程)对刚度进行分析的工况。

在对扭转工况进行分析时,前减震器塔位置通过MPC对z方向的自由度进行约束,而后减震弹簧的位置左右分别对x、z方向和x、Y、z向进行约束:前减震器塔位置施加上一个转矩,共大水大概是2000N.mc3]。

在对弯曲工况进行分析时,从x、z向,XYZ向,Y、z向和z向约束固定前减震器塔和后减震弹簧位置。

而在前悬中心位置和后悬中心位置都施加上1500N弯曲载荷。

依据CAE(计算机辅助工程)对工况的分析,纯电动汽车白车身支撑点是后减震弹簧和前减震器塔,在左右四个位置上。

这四个位置都是直接的受力点,同时也是最大受力位置,并且也没有位于布置电池的区域,所以可以先从者四个位置加强结构。

4.2.3 具体优化措施分析某型号的纯电动汽车,优化车体右侧两个支撑点位置的结构,在图4中展示了某型号电动汽车右侧两个支撑点位置的局部结构。

在图4中,图a是前侧支撑点,图b是后侧支撑点。

l代表前减震器安装板,2代表前轮罩,3代表后减震弹簧安装底座,4代表后地板骨架纵梁。

在某型号纯电动汽车中,前减震器序号为1的安装板,其材质是B340LA,其材质厚度大概是2.1毫米;序号2前轮罩的材质是DC03,其材质厚度大概是0.81毫米。

在后减震弹簧中序号为3的安装座其材质是DC03,其材质厚度大概是1.3毫米;序号为4的后地板骨架纵梁的材质是B210Pl,其材质厚度大概是1.59毫米”]。

由于对纯电动汽车白车身刚度造成影响的因素主要是材质厚度,因此在优化设计中,分别把前减震器序号1的安装板材质厚度改成2.5毫米,序号2的前轮罩材质厚度改成2.5毫米,后减震弹簧序号3的底座材质厚度改成1.8毫米,后地板骨架序号4的纵梁在内部加装一个加强板。

加装的加强板选用的材质是B250Pl,材质的厚度大概是2毫米。

4.2.4 优化设计后的效果某型号的纯电动汽车在优化之后,改变了扭转工况、扭转角度和弯曲工况、弯曲位移,对扭转后的扭转刚度和弯曲刚度进行计算,得出扭转刚度是12146N-m/(。

),其弯曲刚度是20094N-m/(。

)。

如表二的纯电动车扭转刚度和弯曲刚度优化前后对比,在优化设计之后,已经能够达到目标值。

5结语纯电动汽车的下车体由于要布置电池,导致整体出现偏软,造成纯电动汽车白车身扭转刚度和弯曲刚度都要比燃油车小。

通过分析发现,无法在电池布置区域的下车体结构中进行优化,而对前减震器塔与后减震弹簧位置进行优化设计。

在优化设计之后,加强了纯电动汽车的弯曲刚度和扭转刚度,使其达到了目标值。

因此,对纯电动汽车白车身刚度的优化设计主要还是从前减震器塔与后减震弹簧着手,提高纯电动汽车白车身的刚度,在实际生活中得到更加广泛的应用。

参考文献:[1]刘小会.纯电动汽车白车身刚度优化设计 [J].机械工程师,2016 (1):157-159.[2]杨妹,王赢利,亓昌,等.纯电动汽车白车身拓扑优化设计及性能验证[J].实验室科学,2012,15 (6):37-39.[3]张伟,侯文彬,胡平,基于拓扑优化的电动汽车白车身优化设计[J],湖南大学学报(自科版),2014 (10):42-48.[4]王辉宇,杨伟.基于刚度灵敏度方法的白车身轻量化设计优化分析[J],世界制造技术与装备市场,2015 (5):60-63.④作者简介——卢川海:(1981.07-),男,汉族,辽宁省丹东市人,辽宁工业大学,学士,车辆工程专业,从事汽车设计领域,车身设计工作十多年,参与研发多款车身设计工作。