无菌灌装工艺过程

粉针无菌灌装工艺过程验证方案

粉针无菌灌装工艺过程验证方案方案编号:文件类别:技术车间:起草人:日期:年月日审核人:日期:年月日审核人:日期:年月日批准人:日期:年月日目录1、目的 (3)2、范围 (3)3、职责 (3)4、内容 (3)4.1设备概述 (3)4.2设备条件确认 (3)4.3试验条件确认 (4)4.4培养基模拟分装前各项准备试验 (4)4.5培养基模拟试验过程 (5)4.6实验过程监测 (6)5、验证偏差处理 (8)6、验证周期 (8)记录 (9)验证结论及评价方案 (18)验证方案批准书 (19)1、目的在厂房及空调净化系统、工艺用水系统及设备已验证合格,无菌室按规定方法和要求清洁消毒,无菌作业所用的工器具等物品已灭菌,工艺规程、标准操作程序、质量标准和检验操作规程等技术文件已制订并批准执行,人员已经过培训的基础上,进行培养基模拟分装试验。

通过培养基模拟分装试验,证明分装过程所采用的各种方法和各种规程在防止微生物污染的水平达到可接受的合格标准的能力,提供保证所生产产品的无菌性的可信限度达到可接受的合格标准的证据,综合评价粉针车间无菌保证能力。

2、范围适用于粉针车间培养基模拟分装试验。

3、职责3.1验证小组负责验证方案及报告的起草。

3.2质管部负责验证过程的监督、取样及检验工作。

3.3验证小组组长负责结果的评估。

3.4验证委员会主任负责验证方案及报告的批准。

3.5验证小组4、内容:4.1设备概述:粉针剂无菌药品的分装采用XLF型西林瓶高速螺杆分装机。

共5台,编号分别为1号机、2号机、3号机、4号机、5号机。

4.2设备条件确认:结论:5台设备均可承担培养基模拟分装试验。

(是□否□)确认人:日期:4.3试验条件确认结论:具备进行培养基模拟分装试验的条件。

(是□否□)确认人:日期:4.4培养基模拟分装前各项准备试验4.4.1胰酶酪胨大豆肉汤培养基灭菌效果试验方法:培养基分装于1000毫升锥形瓶中,于121℃湿热灭菌20min,冷却至室温,取样10支于32℃培养14天(附表1)。

无菌冷灌装技术

仅重6.6克的PET塑料瓶,获得了德国包装技术奖。

克朗斯清凉茶生产流程

主剂P3A/C/D RO水 主剂P3B 单糖浆

溶解

溶解

200目过滤

200目过滤

配料

N

检 测 无菌空气 UHT杀菌 预热脱气

Y

平衡罐

无菌罐

冷 却

环 缸

冷 灌 装

材料与容器灭菌技术

容器灭菌

封盖消毒

容器的无菌处理

• 蒸气消毒 • 使用专用溶液消毒 • 容器内部消毒使用蒸 • 全自动过程 气,覆盖全面 • 处理时间 > 60 秒 • 灭菌效果可调,最大 • 衰减率最高为 10-7 达到107 • 无可移动部件 • 消毒剂消耗量小

展成为化学、物理学、微生物学、自动控制等

多项高新技术综合集成的高端技术。

1.3 工艺流程

1.4 无菌冷灌装与热灌装的对比

对比项目 Contrast item 灌装温度 灌装容器要求 杀菌方式 Sterile measure 热灌装 Hot Filling 常温(20-30℃) 重量重、壁厚 冷灌装 Aseptic Filling 高温(85-92℃) 重量轻、壁薄

除此之外克朗斯还生产

一次性或可回收容器包 装分类及分组系统以及

包装码垛系统。

2.3 康师傅饮品

康师傅控股有限公司总部设于天津经济技术开发区,主要从事

方便面、饮品、糕饼以及相关配套产业的生产和经营。

截止2010年6月,康 师傅饮品总计有生产线

220条(不含TP、CAN

和封存线) 生产线 数量 矿物质水 106 热充填 101 无菌线 13

高温或巴氏杀菌 超高温瞬时灭菌 Heating or pasteurization Ultra high temperature treated

运动饮料PET瓶无菌灌装生产线工艺设计及其验证

成 为 消 费 者 所 认 同 的 消 费 趋 势 , 为 P T瓶 无 菌 灌 E 装 技术 及 装备 市场 化 应 用开 拓 了 广 阔 的市 场 空 间 , 使 得 P T瓶 无 菌 灌 装 成 为 未 来 饮 料 包 装 业 的 发 展 E 方 向 。 当 前 , 国 际 上 已 经 商 业 化 的 P T瓶 无 菌 灌 E 装 装 备 仅 为 少 数 3 个 知 名 国 际 化 饮 料 机 械 制 造 企 业 L 拥 有 ,我 国在 P ET 瓶 无 菌 灌 装 技 术 及 装 备 的 开 发

食品工程专业毕业 , 高级工程师 , 事 P T瓶无菌生产线工艺研究。 从 E

维普资讯

维普资讯

。 ;

j

.

. .

. .

j .Leabharlann .. . .15 4 ..

无 菌压 缩 空 气 、氮气 除 菌 过 滤 器 的杀 菌 操

通 过 高 效 微 粒 空 气 过 滤 器 ( P 或 UP A 过 滤 。 HE A) L 在 生产 前 采 用 消 毒 液 法 S OP 和 熏 蒸 操 作 进 行 杀 菌 以 达 到 无 菌 要 求 , 在 生 产 过 程 采 用 经 过 UL A 过 滤 的 P 百 级 净 化 风 来 维 持 空 间 的 正 压 , 防 止 外 界 空 气 的进 入 , 以 维 持 无 菌 隔 离 空 间 的 无 菌 状 态 。无 菌 隔 离 系 统 配备 有完 整 的通道 ( 菌传递 舱及 维护 手套 ) 4 无  ̄ - ' l z 系 统 和 无 菌 通 Nt 统 , 使 它 能 够 达 到 x - 4 员 的 防 , 系 1 - ,  ̄ ' l z 护 , 避 免  ̄ 4z 暴 露 在 化 学 药 剂 之 - -员 ' l F, I  ̄ , 可 有 N , I 效保 护 轴承 等碳 钢零件 免 受消毒 液 的腐蚀 。

意大利博高马公司PET无菌冷灌装线的工艺流程

ROTARY ELECTRONIC RINSER 旋转式电子冲洗系统

FOAMING UNIT 机表面杀菌系统 型号 :UNIFOAM

FILLER-CAPPER 电子流量阀灌装/封盖系统 型号: FILLSTAR 可灌有纤维性饮料 OUTLET TUNNEL 出瓶隧道

CAPS STERILISATION SYSTEM STERILCAP 盖杀菌系统 型号: STERILCAP 3W

AUTOMATIC PEROXIDE IN-LINE MONITOR SYSTEM 浓度检查系统

ROTARY ELECTRONIC STERILISER 旋转式电子杀菌系统

FLUID STERILISING (STEAM, N2, COMPRESSED AIR) 流体杀菌系统 UNIFLUX

PERACETIC ACID DILUTION & DOSAGE SYSTEM (UNIDOX) 杀菌液添加系统

II)

ITALY PROCOMAC

意大利 PROCOMAC 博高马

ASEPTIC LINE:Байду номын сангаас无菌灌装线 –

STERILISER, STERILISER, RINSER, FILLING, CAPPING, CAP STERILISER COMPLETE SYSTEM 杀菌、杀菌、冲洗、灌装、封盖、盖杀菌 一体化第三代设备

LABELLER OR 贴标机 SLEEVE APPLICATOR/ SHRINK TUNNEL

INLINE INSPECTION SYSTEM 成品在线检查系统

CODER –LASER/INKJET 刻码机 –激光/喷墨

WRAP AROUND CASE PACKER & SHRINK WRAPPING UNIT 裹包机及热收缩机

无菌冷罐装产品生产技术

B、注意事项: 预处理后原辅料质量的确认(感观检查)、管道和罐的检查(清洗、阀门的状态等)、加入调配罐的加料顺序;搅拌时间;定容量;

三、物料的调配

C、汤汁的检测: 感观检测:气味、口感、颜色、杂质、溶解是否完全等 理化检测:PH值、白利度、酸度、浊度等。 微生物检测:菌落总数、霉菌、酵母菌、致病菌等。

无 菌 罐 装

旋 盖

喷 码

套 标

装 箱

叠 板

盖消毒系统

盖输送

储盖槽

物料回收罐

高速搅拌桶

热 水 罐

RO水

RO水

冷却

热交换器

均质机(0~50bar)可调

过 滤

储 存 罐

高速搅拌桶(0~1800rpm可调)

下 料 槽

RO水

加 热

茶叶下料罐

在线检测

过 渡 罐

瓶 胚

PET

盖子

HDPE

杀菌(1)

激活(1)

五、 PROCOMAC无菌灌装

2、浓度控制: COP酸性泡沫浓度:TOPaX-66泡沫浓度2-8% COP碱性泡沫浓度:TOPaX-56泡沫浓度1-4%

五、 PROCOMAC无菌灌装

UnIBLOC - 杀菌灌装一体机 1、组成: 瓶杀菌机1#,瓶杀菌机2#,无菌水冲瓶机,罐装机,盖杀菌机、旋盖机。

五、 PROCOMAC无菌灌装

PROCOMAC的主要生产流程 PROCOMAC的主要设备介绍

PROCOMAC的主要生产流程

Uniclean

Unidox

Unitherm

Unifoam

Uniflux

PROCOMAC 主要设备

五、 PROCOMAC无菌灌装

主要设备功能简介 Unitherm - 无菌水制造系统 Uniclean - CIP清洗系统 Unidox - 杀菌剂稀释系统 Uniflux - 流体过滤系统 Unifoam - 泡沫清洗系统 UnIBLOC - 杀菌灌装一体机

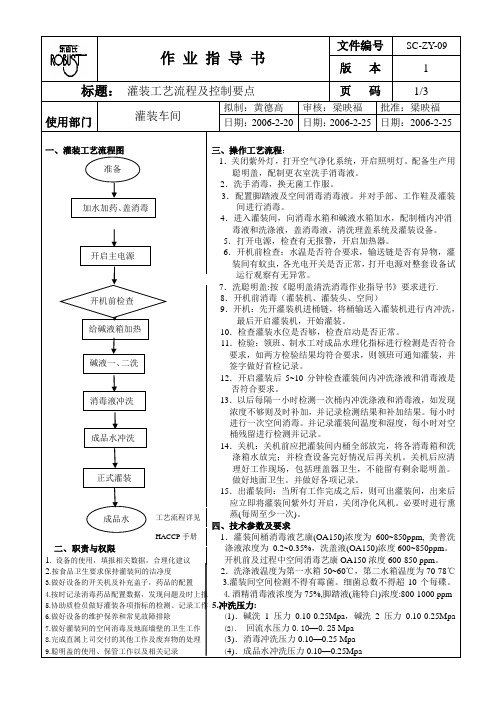

灌装工艺流程及控制要点

作 业 指 导 书

标题: 标题:灌装工艺流程及控制要点

使用部门 灌装车间 拟制:黄德高 日期:2006-2-20

文件编号 版 页 审核:梁映福 日期:2006-2-25 本 码

SC-ZY-09 1 2/3

批准:梁映福 日期:2006-2-25

五、注意事项 1、 保持灌装间干燥,防止积水,尽量降低灌装间湿度。以防止微生物的大量繁殖。 2、 无菌间不得发现蚊虫及废弃物,下班时应将进出桶口封闭好,及时处理生产中产生的废弃物。 、 无菌间不得发现蚊虫及废弃物,下班时应将进出桶口封闭好,及时处理生产中产生的废弃物。 3、 未穿无菌服戴无菌帽不准进入无菌间,进入必须对手消毒,经脚踏池、风淋(30S) 。 4、 每月对洗瓶机(或碱洗冲洗压力大于 0.3 Mpa 时) 钛滤器进行清洗,每周对喷头进行清洗、更换 、钛滤器进行清洗 、 每月对洗瓶机( 、钛滤器进行清洗,每周对喷头进行清洗、 并记录,所有冲洗压力低于 时检查各密封圈、 管道、 喷头焊接处是否漏水, 喷头是否堵塞。 并记录 所有冲洗压力低于 0.10Mpa 时检查各密封圈、 管道、 喷头焊接处是否漏水, 喷头是否堵塞。

七、相关文件与记录: 、相关文件与记录:

《应急准备和响应程序》 《废弃物管理程序》 《废弃物分类、处理/处置一览表》 《生产设备管理制度》 《卫生管理制度》 《化学危险品使用说明书》 《灌装及成品水标准》 《灌装间薰蒸规定》 《灌装机作业指导书》 《灌装车间设备运行交接记录表》 《灌装机运行记录表》 《灌装设备清洗记录》 《回流水,空桶残留检测记录》 《灌装薰蒸记录》 《灌装间消毒药品使用记录》 《地面、天花板清洗记录表》 《设备部件定期更换周期表》 《生产区域灭虫消毒记录表》 《设备维修、维护保养记录表》

无菌工艺验证-培养基模拟灌装试验

13 | Nanjing, the People’s Republic of China, 16-20 November 2009

培养基灌装方案

关键因素: 培养基(3/3)

如果培养基中含有动物源性成分,可能导致朊蛋白污染。那么很重要 的是,培养基供应商能够提供证明,确认相关物质来源于没有牛海绵 状脑病(BSE-free)的国家 。

培养基灌装的原则

在无菌生产工艺中,最大的风险来源于洁净室中人员的操 作,所以操作人员必须参加培养基灌装试验。 操作人员需要什么样的资质?以及什么时候可以确认操作 人员的合格性?

在无菌灌装操作中,应进行环境监测。 是否需要额外的监测措施?

SFDA GMP 检查员高级研讨会-无菌药品生产

6 | Nanjing, the People’s Republic of China, 16-20 November 2009

SFDA GMP 检查员高级研讨会-无菌药品生产

19 | Nanjing, the People’s Republic of China, 16-20 November 2009

培养基灌装方案

关键因素: 灌装的持续时间

即使使用最精确的模型模拟实际生产运行,其他的因素也需要考虑,以确保 其合理性。 通常情况,培养基灌装的时间应该足够长,能够包括所有的必需的干扰、生 产中断,以及反应出潜在的人员疲劳,一个典型的培养基灌装可以至少是3-4 小时。 一次理想的培养基灌装应该灌装比实际产品生产时更多的数量(所有的批次 均应大于5000个单位)。对于非常大的批量或较长的生产过程,通常使用一 些空白样品(空的或者灌水)以维持模拟试验的动态环境。这些技术可以应 用于持续多个工作日的工艺验证,用于验证可以批准的最长的生产周期。

非最终灭菌无菌药品生产的灌装工艺

非最终灭菌无菌药品生产的灌装工艺一、引言非最终灭菌无菌药品的生产工艺一直是制药行业关注的重点之一。

在药品生产过程中,尤其是在液体制剂的灌装环节,确保产品的无菌和安全性显得尤为重要。

本文将深入探讨非最终灭菌无菌药品生产的灌装工艺,从工艺流程、关键环节和风险控制等方面展开讨论。

二、工艺流程1. 接收原料药品在非最终灭菌无菌药品生产的灌装工艺中,首先需要接收原料药品。

这一环节的重要性不言而喻,因为原料药品的质量直接影响到最终产品的质量。

在接收原料药品时,必须进行严格的检验和验收,确保原料药品符合相关的规范要求。

2. 准备灌装设备接收原料药品后,下一步是准备灌装设备。

灌装设备的清洁和消毒是保证产品无菌性的基础。

在准备灌装设备时,需要进行严格的清洁和消毒程序,确保设备表面没有细菌和微生物残留。

3. 灌装操作灌装是非最终灭菌无菌药品生产中的关键环节。

在灌装操作中,需要严格控制环境条件,确保灌装环境的洁净度和无菌性。

操作人员的操作技能和操作规范也是确保产品质量的重要因素。

4. 包装和标识最后一步是包装和标识。

包装是保护产品的重要环节,而标识则是产品信息的传递和管理的关键。

在包装和标识过程中,需要严格遵循相关的规范和标准,确保产品的完整性和合规性。

三、风险控制在非最终灭菌无菌药品生产的灌装工艺中,需要进行全面的风险控制,确保产品的无菌和安全性。

风险控制主要包括以下几个方面:1. 设备清洁和消毒:设备的清洁和消毒是确保产品无菌性的基础,必须严格执行相关的清洁和消毒程序,确保设备表面没有细菌和微生物残留。

2. 环境监控:灌装环境的洁净度和无菌性是确保产品质量的重要因素,需要进行全面的环境监控,及时发现并处理环境污染的情况。

3. 操作规范和培训:操作人员的操作技能和操作规范是确保产品质量的关键,必须进行全面的操作规范和培训,确保操作人员能够正确操作设备和工艺。

4. 包装和标识:包装的完整性和标识的合规性是产品质量和合规性的重要保障,需要严格遵循相关的规范和标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无菌灌装工艺过程

目的

使用稳健的工艺过程和控制来生产符合法规要求和可口可乐公司标准的产品。

范围

适用于生产厂和协议生产厂生产经巴氏杀菌,冷却至室温,在无菌环境中向预杀菌容器灌装,且货龄稳定的饮料。

定义

饮料批号:不超过24小时的一个单一口味/包装的产品生产周期

要求

通用

●遵循工艺过程和灌装通用要求。

●必须遵守公司、可口可乐地区总部规定或相关法规中更严格一方的要求。

巴氏杀菌

●按照混比规程和相关规定监控巴氏杀菌条件。

●在巴氏杀菌过程中连续记录保持管出口产品温度和流速。

●遵循制造商的指导进行瓶/盖/包装材料的杀菌。

●使用经食品级过滤器过滤的无菌空气或氮气维持产品无菌缸的正压。

遵循公司对气体使

用的规定。

●确保无菌区域的环境符合100级/ISO 5的要求,洁净间符合1000级/ISO 6的要求。

●产品口味转换时,必须使用无菌水。

灌装

●容器消毒和残留控制

ο产品或灌水的瓶子中过氧化氢残留最高为0.5ppm

ο遵循供应商的要求控制温度,浓度和接触时间,除非业务单位批准其他方法。

●维持灌装区域正压。

测试

经验和历史数据证明采样的频率和数量足以满足监控要求。

然而,如果工厂按照工艺变更验证要求进行了工艺验证和/或风险评估,采样频率和数量可以改变。

保存记录以备核查。

定期校验的在线连续监控设备可以取代本文所规定的定期检测。

产品

清洗消毒效果

参考

工艺和灌装一般要求BP-RQ-300 工艺更改验证BP-RQ-420 压缩空气标准BP-SP-136 氮气BP-SP-144 无菌系统工艺RF-PF-015 无菌包装设备RF-PF-035

无菌压差RF-PF-055

无菌-保留,储存和分析样品SM-PR-055 饮料异物过滤测试SM-PR-065 白利度-标准饮料方法SM-PR-075 白利度(固体)-折光仪法SM-PR-085 饮料白利度-密度仪法SM-PR-090 饮料白利度-液体比重计法SM-PR-095 咖啡因检测SM-PR-115 使用Ominion系统检测钙含量SM-PR-118 pH检测-静电计法SM-PR-355 产品颜色变化-无菌包装SM-PR-370 无糖饮料配比SM-PR-391 尿糖检测法测试无糖饮料中蔗糖(或类似甜味剂)含量SM-PR-395 口味,气味,外观-简单糖浆,终糖浆,调配和饮料SM-PR-440 总滴定酸度-含果汁饮料和浓缩液SM-PR-450 微生物表面评估-擦拭SM-PR-635 无菌灌装绿茶的商业无菌SM-PR-651 中温菌SM-PR-685 酵母菌,霉菌和嗜酸菌SM-PR-688

更改历史

更改日期更改概要

12-03-2010 样品留样要求移到记录保存文件。

修改目的、范围和要求以明确定义和顾客改变要求。

01-01-2010 新文件,作为TCCMS重新设计-管理重新安排的一部分。

三个文件合并成一个文件。

本文包括无菌灌装工艺的最高级“什么”内容,以及产品检测,放行和

清洗消毒效果测试。

附录:有效性的标准

1.巴氏杀菌条件是否符合混比规程?

2.盖子卫生要求是否满足?

3.无菌区域/洁净间的环境是否符合要求?

4.灌装要求是否满足?

5.测试是否符合要求?

6.清洗和消毒效果是否按要求测试?。