熟料硫碱比对水泥浆流变性的影响

碱对熟料强度的影响及碱含量的合理控制

碱对熟料强度的影响及碱含量的合理控制

活性碱对熟料强度的影响及其合理控制

活性碱对于水泥熟料的强度有着至关重要的影响,由于活性碱的存在及其在水

泥胶中的活化作用,从而直接关系到熟料的机械强度,故围绕活性碱的合理控制,一直是水泥工业大家所关注的焦点。

活性碱的影响水泥胶强度的角度在于,活性碱与水泥胶中的水结合,形成抗冻

胶环结,巩固水泥胶的体积,抗磨擦性能提高,直接改变胶体的结构,从而关系到该胶体的强度。

进一步来看,活性碱合理控制,除了可以确保水泥熟料细致巩固,也可以确保

水泥熟料强度所需要的空间结构。

控制合理的活性碱,首先要确定熟料的机械性能的要求,以及生产技术要求,

按照熟料的质量要求,按照既定的配比比例,以使活性碱的添加量体现以最优的抗冻胶的性能。

活性碱的控制,此外,还应运用一些技巧,如熟料加注时最好选择小粒状物质,实现合理控制,从而提高熟料强度,并确保熟料精细是能力。

总而言之,活性碱对水泥熟料的强度有着不可忽视的影响,因此,要想使水泥

熟料强度达到最佳水平,合理控制活性碱是必不可少的。

预分解窑生产中碱对熟料质量的影响

预分解窑生产中碱对熟料质量的影响∙作者:张大康单位:秦皇岛浅野水泥有限公司[2007-5-23]关键字:预分解窑;熟料质量;岩相分析;碱的限量标准∙摘要:报告了国内某大型现代干法水泥厂预分解窑生产中碱对熟料质量的影响。

这种影响导致熟料安定性不良,后期强度降低。

对高碱熟料的岩相分析发现,碱对熟料矿物,特别是阿利特形貌具有明显影响。

从保证熟料质量的角度提出了熟料中碱的限量标准。

碱的危害,是预分解窑生产技术难点之一,已引起有关方面的高度重视,对此已有过相当广泛的研究和论述。

国内外文献[1,2]中,对于预分解窑生产中碱的危害及限量标准的研究与论述,以及当不得不采用高碱原材料生产时,所提出的一系列措施,几乎全部或主要是基于如何避免发生结皮堵塞,保证设备的正常运转和生产的顺利进行〖3~5]。

对碱在预分解窑生产中对熟料质量的影响也有许多研究,但很少从碱在预分解窑生产中对熟料质量的影响角度提出熟料中碱的限量标准。

国内某大型现代干法水泥厂的生产实践表明,当熟料中的碱含量尚未达到使设备发生结皮堵塞时,熟料质量已经发生严重问题。

预分解窑生产中碱对熟料的影响绝对不能忽视,其危害程度甚至高于对生产过程的影响。

本文报告了该厂碱对熟料质量的影响情况,对高碱熟料和正常熟料进行了岩相分析,从保证熟料质量的角度提出了熟料中碱的限量标准。

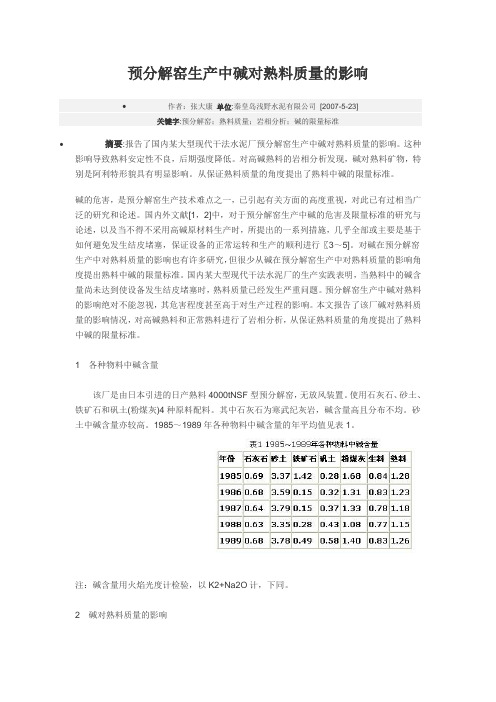

1各种物料中碱含量该厂是由日本引进的日产熟料4000tNSF型预分解窑,无放风装置。

使用石灰石、砂土、铁矿石和矾土(粉煤灰)4种原料配料。

其中石灰石为寒武纪灰岩,碱含量高且分布不均。

砂土中碱含量亦较高。

1985~1989年各种物料中碱含量的年平均值见表1。

注:碱含量用火焰光度计检验,以K2+Na2O计,下同。

2碱对熟料质量的影响2.1碱对熟料安定性的影响该厂自投产以来,分别在1986年9月24日~10月3日、1988年7月21~24日及1989年4月21~25日熟料中碱含量偏高时,熟料安定性(煮沸安定性饼法,无特殊说明下同)试饼发生干缩裂纹、弯曲、崩溃。

碱对熟料煅烧和水泥性能的影响

( 摘 自中 国 建 材 数 字 报 网)

膜 法 富 氧 燃 烧 技 术 应 该 尽 快 普 及 应 用

据 了 解 , 富 氧 燃 烧 技 术 起 源 于 美 国 , 兴 起 在 德 国 , 发 展 在 日本 。 2 0世 纪 9 0年 代 , 日本 引 进 该 技 术 , 政 府 介 入 推 广 , 包 括 工 业 炉 窑 、 工 业 锅

制 氧 浓 度 只有 3 0 % , 明 火 点 不 着 , 安 全 可 靠 , 所

以膜 法 制 氧 技 术 常 用 于 燃 烧 领 域 。

现 代 制 氧 方 式 分 3种 : 深 冷 法 制 氧 , 氧 浓 度

明 在 签 约 仪 式 上 说 , 作 为 百 年 企 业 的 华 新 水 泥 近

为 9 9 % ;变压 吸 附 法 制氧 ,氧 浓度 为 9 3 % ; 膜 法 制 氧 ,氧 浓 度 小 于 4 0 %。氧 浓度 大 干 9 3 % 的 气 体 称 为 全 氧 ,氧 浓 度 大 干 2 1 %、 小 于 4 0 % 的 气 体 称

窑 应采 取 旁路 放风 排 碱 。

( 2 ) 在 水 泥 中 掺 入 一 定 量 的 在 特 定 温 度 下 煅 烧 制 得 的氧 化镁 ( 菱苦土 ) , 氧 化 镁 水 化 时 产 生 体 积膨 胀 。煅 烧 温度 通 常 控制 在 9 0 0 ~ 9 5 0 ℃。

( 3 ) 在 水 泥 石 中形 成 高硫 型 水 化硫 铝 酸 钙 ( 钙 矾石 ) , 产 生 体 积 膨 胀 。 由 于 环 境 温 度 对 氧 化 钙 和

有 得 到 广 泛 的 应 用 。 目前 广 泛 使 用 的 是 以 钙 矾 石

为膨 胀 组分 的各 种膨 胀 水 泥 。

烧成过程中碱对熟料强度的影响及对策

40纳K2O时,K2O就会与C3S反应生成KC23S12,每增加0.1%的K2O就要消耗2.91%C3S,析出0.77%的CaO。

即使提高烧成温度,这部分CaO也不能再和KC23S12反应生成C3S[1]。

图1 熟料中四相矿物对强度的贡献**来源于葛洲坝检测中心提供数据根据以上的反应机理,和我们认知的总碱含量(表示为Na2O百分含量)对熟料强度的影响见图2。

图2 总碱含量对熟料强度的影响**来源于葛洲坝检测中心提供数据从图2可以看出,总碱含量(Na2O当量)的增中图分类号:TQ172.625.3 文献标识码:B 文章编号:1008-0473(2019)05-0040-04 DOI编码:10.16008/ki.1008-0473.2019.05.006烧成过程中碱对熟料强度的影响及对策朱精瑞 刘继斌 颜新传中国葛洲坝集团水泥有限公司,湖北 武汉 430000摘 要 根据熟料中碱、钾等对熟料28 d强度的影响机理,对四家公司各种原材特性与强度之间的相关性进行分析,并采取相关措施:采用平衡“硫碱比”、引入钢渣中的晶种,或者调整配料、改善煅烧等方法使熟料28 d强度得到小幅提升。

关键词 水泥窑 熟料 碱 钾 影响 强度 性能0 引言碱对熟料烧成过程的危害,曾是预分解窑生产技术的难点之一,国内外已有相当广泛的研究和论述。

在国内外文献中,对于预分解窑生产中碱的危害及限量标准的研究与论述,以及在不得不采用高碱原材料生产时所提出的一系列措施,主要偏重于如何避免发生结皮堵塞,保证设备的正常运转和生产的顺利进行。

对碱、结晶硅在预分解窑生产中对熟料质量的影响也有许多研究,但很少从碱在预分解窑生产中对熟料质量强度和煅烧机理影响的角度分析。

多家国内外知名水泥生产企业统计数据和生产实践表明,当熟料中的碱含量尚未达到使设备发生结皮堵塞时,熟料质量已经发生严重问题。

预分解窑生产中碱对熟料的影响绝对不能忽视,其关系到熟料的强度。

关于硫对硅酸盐水泥熟料烧成过程的影响规律研究

关于硫对硅酸盐水泥熟料烧成过程的影响规律研究摘要:水泥工业随着优质资源的不断减少,现阶段已经逐渐的朝着利用低质燃料的方向进行发展,但是因为如今水泥的生产工艺水平比较低,所以实际可以适应水泥生产的煤种范围还是比较狭窄,在我国多数新型干法水泥厂中,一般都使用低硫含量烟煤。

如果在水泥生产中可以应用高硫煤,这样和其他行业之间的竞争就可以得到缓解,本文论述现在水泥生产中高硫煤的研究现状,并探在硅酸盐水泥熟料烧制中硫的影响。

关键词:硅酸盐;高硫煤;熟料烧制引言:在人类社会的发展过程中,资源和人口以及环境是一直都是需要面对的难题,现今广大的科技人员和各国政府,都十分关注实际社会的可持续发展问题,同时,材料生产和环境的协调性之间的研究,直接影响着社会的可持续发展。

一、在水泥生产中高硫煤应用研究的现状最早使用煤粉当做燃料的设备就是水泥窑,这个时候也是研究煤的起步阶段,最近这些年来,为了更好的去利用廉价的燃料,并将水泥的成本降低,使环境得到保护,我们国家的水泥研究者和生产者已经相继开展了很多研究工作。

在我们国家,很早就已经有了水泥立窑生产中利用高硫煤的相关报道,但是在实际立窑的时候,利用高硫煤作为主要燃料,十分容易出现结大块或挂边结窑的情况,而且在很多熟料这中的很高,强度不断下降,最终水泥十分容易出现快凝等问题。

所以很多立窑厂烧制水泥的时候,并不敢自己单独去利用高硫煤,一般为了降低成本都会就地取材,或者使用一些比较劣质的高硫煤,但是针对这样的方法来说,预期效果只能在预均化条件比较好的情况下达到,如果预均化条件并不是十分好的时候,使用优劣搭配这样的方法会导致配热出现不稳定的情况,尤其配料的难度比较大,实际进行立窑煅烧的时候操作起来也十分困难,最终导致熟料质量存在较大波动的情况。

在水泥熟料实际烧制的时候,高硫煤有着很好的降温和加速阿利特形成的作用,同时在控制不当的时候,也会出现结皮堵塞等情况。

最近这些年来,水泥的生产方法在不断的进行着演变。

l硫碱比-关于“硫碱比”问题的讨论

2关干"硫碱比"的适用范围硫碱比即新型干法窑入窑原、燃料中硫和碱的摩尔比:S/R-molS03/(molNazO十molKzO),本文采用文献「'l推荐的S/R=S03/(0.85K20+1·29NazO)计算式。

世界各大水泥公司提出的具体计算式与之大同小异,但取值各有不同,多在0.5-1.0之间,其理论依据为:控制合适的"硫碱比",使锻烧过程挥发在窑气中的硫、碱组份能尽量多的结合成硫酸盐,由于硫酸盐的沸点较高,二次挥发率低,随熟料排出窑外,从而避免在窑尾富集形成结皮。

文献[']指出:"具有决定意义的不是原、燃烧中硫碱的比率,而是存在于气氛中硫碱的比率。

对于烧煤,特别是烧高灰份煤的水泥窑,不但要考虑碱的挥发率,而且还耍看到挥发性碱在高温窑气中研发生的反应。

因此,国外水泥工作者根据其原料、配料率值以及烧油等条件下总结出来的硫碱比需要进行分析。

"我厂PC窑在S/R<0.4的情况下,因为SO3而发生堵塞就是一个例子。

我厂地处北方,原、燃料中的碱含量较高,硫含量较低,设计计算生料中的硫碱比仅为0.152,详见表1。

对于这种原、燃料,预分解窑能否正常运转。

我们在进行薄行性研究时,对条件类似的牡丹江、鹤岗、绥化三厂进行了调研,三厂生料的挥发性组份含量见表2。

表1 哈尔滨水泥厂PC窑物料中挥发性组分含量(%)表2 北方三厂生料中的挥发性组分含量(%)调研结果表明,三厂在生料中碱含量偏高,硫含量较低,在煤粉硫含量很低的条件下,都能较正常地运转。

因此我厂改造选用了预分懈窑,同时预留了必要时上放风系统的余地。

该窑1992年10月点火调试,到1993年4一6月出现了频繁的预热器堵寨现象。

查找原因发现在三风道喷嘴旋流风的螺旋体角度小、燃烧效率较低的情况下,生料中SO3含量偏高。

生料中SO3<0.16%时,运行基本正常;预热器经常塌料;SO2>0.25%时,就有堵塞的危险SO3>0.4时,很快就会堵塞。

含高氯硫碱对水泥生产的影响[2]

![含高氯硫碱对水泥生产的影响[2]](https://img.taocdn.com/s3/m/b905b10d90c69ec3d5bb75c5.png)

含高氯、硫、碱原料对水泥生产的影响L、M、Frang H、M、Kamel(埃及)—《水泥、石灰》1995.№6【摘要】本文以一条设计能力为4500t/d、分解炉燃料比为0.6的带预分解炉和三次风管的干法水泥窑为例,着重分析了含高氯、硫、碱的原料对干法水泥工艺生产操作及熟料质重的影响。

所用原料氯、硫、碱的平均含量分别为SO21.5%, K2 O 0.2%,Na2O 0.5%,Cl_ 0.4%,所用燃油含硫3%。

该窑旁路放风设计值为0.5或1.0,但为了避免硫和氯在预热器中沉积,窑操作时采用100%的旁路放风,这样既克服了硫和氯在预热器中的沉积问题,又有效地降低二次组分中70%的Cl,56%的K2O,40%的Na2O和27%的SO2 ;并使分解炉燃料比例达0.69,预分解率达0.9。

但将导致熟料中SO2含量过高(约24g/kg.熟料),窑中SO2挥发性特别低(0.24g/kg.熟料),可能是窑气中SO2分压较太,气体温度相对较低(980℃~1000℃)及窑尾过剩O2存在的缘故。

这一影响主要由生产过程中SO2输入量过高和单位窖气体量过小而致。

为减少熟料中的SO2含量,本文通过分折、研究,推荐使用无硫燃料。

同时在生料中掺加碳粉以增强对硫的分解能力。

l 前言生产水泥的主要原料中含有数量不等的二次组分如,氯、碱(钾和钠)和硫,且能或多或少地形成挥发性化合物,这些化合物在预分解干法生产过程中,随着温度的升高将有不同程度的蒸发(或分解),其产物将随窑气体进入预热器—分解炉系统凝结在悬浮的生料颗粒上或与之发生化学反应。

二次组分在窑和预热器—分解炉之间这种不断挥发和凝结将形成循环现象,在700℃~l00O℃之间循环盐大多处于熔融状态。

这种挥发性组分的强烈循环会给生产操作、热料质量和排放带来严重问题。

为缓解循环,窑内部分l0O0~ 12O0℃的高温气体不得不通过旁路排放。

影响熟料质量的主要成分是氯、碱、硫。

SO3含量既影响水泥强度又影响水泥的凝结性能。

水泥熟料中含碱量过高的影响与控制

International Conference,2006.37.

偏高岭土基土聚物水泥的制备及性能研究[J].

[8]

砖瓦,2017(5):36-39.

[6] 王鸿灵,李海红,冯治中等 . 偏高岭石基土聚水

泥的研究[J]. 硅酸盐通报,2005(2):113-116.

[7] Nair, Wright P N H, Ledger R O, et al. Investiga

Abstract: Because of the differences in varieties of limestone clinker of high alkali storage, post strength, weight

and other indicators of clinker quality has great influence. In this paper, through the use of high sulfur coal sulfur al⁃

尘器收集下来的粉尘一起重新入窑。这些挥发性微

量组分如此反复循环,由较低浓度富集至较高浓度,与

物料的粉尘一起构成熔融温度低的粘聚性物质,从而

造成结皮堵塞,并在熟料中富集较高含量的碱,对水泥

熟料的后期强度有较大的影响[2]. 高碱水泥游离钙增

加,煤耗高,后期强度低以及需水量高,当碱含量较高

时,K2O、Na2O 会与主要熟料矿物发生反应生成含碱矿

kali ratio balance in clinker quality improvement, the experimental results show that through the use of high sulfur

coal clinker water, strength and cement adaptability have been improved.