YC4112Z_LQ增压中冷柴油机排气再循环冷却器的设计计算

进排气系统及冷却系统计算

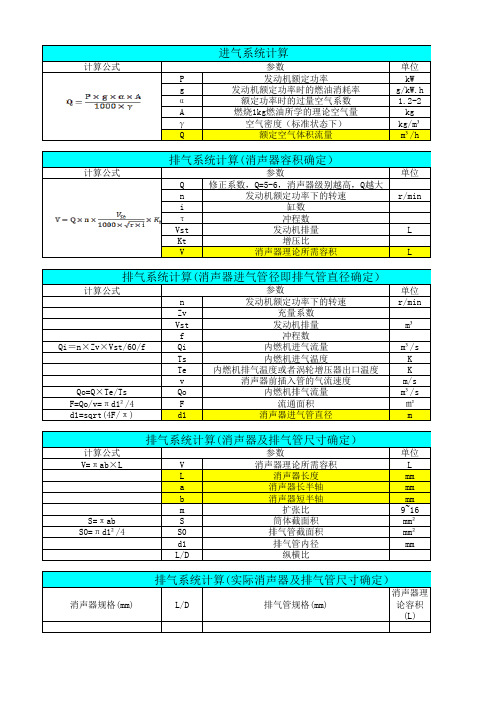

计算公式单位P发动机额定功率kWg发动机额定功率时的燃油消耗率g/kW.hα额定功率时的过量空气系数 1.2-2A燃烧1kg燃油所学的理论空气量kgγ空气密度(标准状态下)kg/m³Q额定空气体积流量m³/h 计算公式单位Q修正系数,Q=5-6,消声器级别越高,Q越大n发动机额定功率下的转速r/mini缸数τ冲程数Vst发动机排量LKt增压比V消声器理论所需容积L 计算公式单位n发动机额定功率下的转速r/minZv充量系数Vst发动机排量m³f冲程数Qi=n×Zv×Vst/60/f Qi内燃机进气流量m³/sTs内燃机进气温度KTe内燃机排气温度或者涡轮增压器出口温度Kv消声器前插入管的气流速度m/s Qo=Q×Te/Ts Qo内燃机排气流量m³/s F=Qo/v=πd1²/4F流通面积㎡d1=sqrt(4F/π)d1消声器进气管直径m 计算公式单位V=πab×L V消声器理论所需容积LL消声器长度mma消声器长半轴mmb消声器短半轴mmm扩张比9~16 S=πab S筒体截面积mm²S0=πd1²/4S0排气管截面积mm²d1排气管内径mmL/D纵横比消声器规格(mm)L/D排气管规格(mm)消声器理论容积(L)进气系统计算参数排气系统计算(消声器容积确定)参数排气系统计算(消声器进气管径即排气管直径确定)参数排气系统计算(消声器及排气管尺寸确定)参数排气系统计算(实际消声器及排气管尺寸确定)。

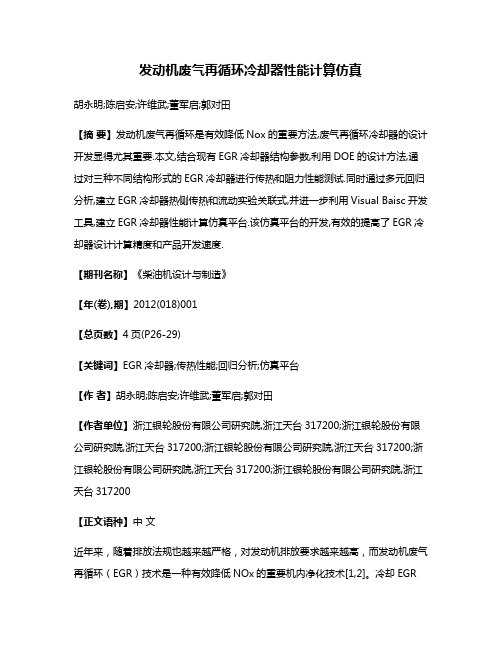

发动机废气再循环冷却器性能计算仿真

发动机废气再循环冷却器性能计算仿真胡永明;陈启安;许维武;董军启;郭对田【摘要】发动机废气再循环是有效降低Nox的重要方法,废气再循环冷却器的设计开发显得尤其重要.本文,结合现有EGR冷却器结构参数,利用DOE的设计方法,通过对三种不同结构形式的EGR冷却器进行传热和阻力性能测试.同时通过多元回归分析,建立EGR冷却器热侧传热和流动实验关联式,并进一步利用Visual Baisc开发工具,建立EGR冷却器性能计算仿真平台.该仿真平台的开发,有效的提高了EGR冷却器设计计算精度和产品开发速度.【期刊名称】《柴油机设计与制造》【年(卷),期】2012(018)001【总页数】4页(P26-29)【关键词】EGR冷却器;传热性能;回归分析;仿真平台【作者】胡永明;陈启安;许维武;董军启;郭对田【作者单位】浙江银轮股份有限公司研究院,浙江天台317200;浙江银轮股份有限公司研究院,浙江天台317200;浙江银轮股份有限公司研究院,浙江天台317200;浙江银轮股份有限公司研究院,浙江天台317200;浙江银轮股份有限公司研究院,浙江天台317200【正文语种】中文近年来,随着排放法规也越来越严格,对发动机排放要求越来越高,而发动机废气再循环(EGR)技术是一种有效降低NOx的重要机内净化技术[1,2]。

冷却EGR系统以其更优的排放水平已经成为了满足排放标准的必要机内净化措施,并已成为国内外汽车发动机满足排放法规的重要装备。

在发动机燃烧过程中,高温富氧是NOx生产的重要外部条件,实践证明利用发动机废气再循环冷却技术,在降低氧气比例的同时,降低了发动机燃烧温度,能有效减少NOx的生成。

在此过程中,废气再循环冷却器成为一个关键的设备。

随着越来越高排放法规的逐步实施,这些EGR技术提出了更高的要求,对EGR冷却器的设计也提出了更加高效紧凑的设计要求。

因此开展对EGR冷却器传热和阻力性能的研究,成为EGR冷却器产品优化设计的重要基础。

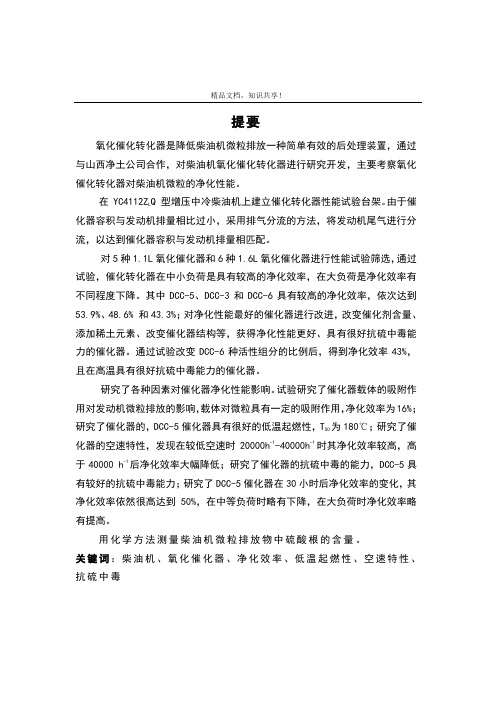

车用柴油机氧化催化转化器的研究

1.

柴油机的氧化催化器降低颗粒排放物主要通过去除固体颗粒物中的溶解性有机成分(SOF),同时燃烧掉小部分干碳烟(DS),而且进一步降低CO、HC的排放量。本文主要考察氧化催化器对柴油机微粒排放的净化作用[32-40]。

1.

1)从样品中找出最优配方,并寻求进一步改善催化器性能的途径;

通过催化器性能试验,在多个催化器样品中筛选出净化效率最高的几种催化器,通过对催化器活性成分含量、添加新成分、改变催化器结构等获得净化效率更高的催化器。

2)了解催化剂与微粒排放之间的相互影响[41];

通过对试验中温度[42-44]、空速[45]、硫酸盐[46-52]等的研究,了解这些因素对催化器降低发动机微粒排放的影响。

图2.2催化反应过程中与各反应步相关的能量关系

催化剂降低了反应活化能,以以下方程说明:

反应

无催化剂时的活化能为E,当有催化剂K存在时,反应分成两步进行:

与各速率常数k1,k2,k3相应的活化能为E1、E2、E3。

若第一步很快建立平衡,而第二步是速率控制步骤,则总的反应速率

(1)

而由第一步的平衡关系可得:

排放法规促进柴油机排放控制技术的发展和进步。从1994年起,已有超过150万套柴油机氧化型催化器安装在重型车辆上。目前,不同国家、不同地区对降低柴油机排放的要求各不相同,对重型柴油机而言,日本排放法规对NOx排放的限制相对较严,后一段时间主要是降低PM。美国和欧洲排放法规对PM排放的限制相对较严,今后一段时间主要是降低NOx。

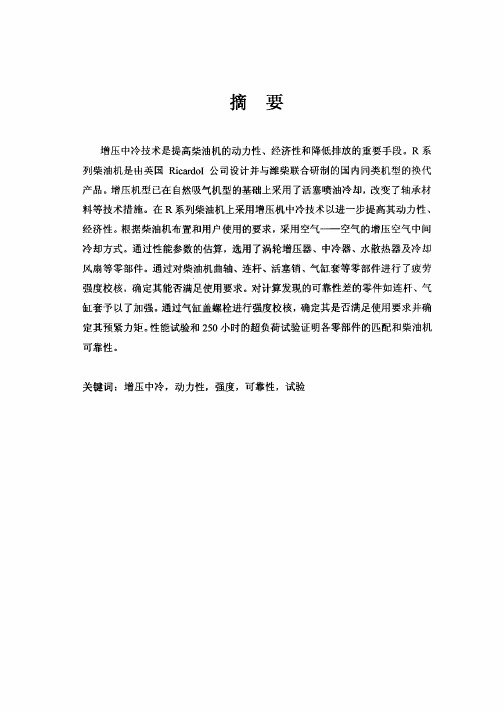

增压中冷R系列柴油机的开发

四冲程直列、水冷、直喷 ( a 然烧室

6

气缸直径X 活塞行程

活塞排量L

1 5 2 0 X 5 1

64 .9

气缸套型式样

压缩比

湿式

1 ; 6 1

进气方式 标定功率K w

涡轮增压中冷

标定转速r i /n m 最大扭矩Nm . 最大扭矩转速r i /n m

1 0 0 1 5 0 0

<1 2 0

燃消率{ 工 油耗 标 况 定 g . ! 扭工 /h 最 矩 况 K w 大

前 言

第一章 前 言

随 着国民经济的发展,用户对所选取的 发动机的动力性、 经济性 、 可靠性和排放指标

都提出了越来越高的要求。R 系列柴油机是二十世纪八十年代初期按国家计划,由英 国

RC R O IA D 公司与潍坊华丰机器厂联合开发的 国内同 类机型的换代产品。该机为四冲程 、 直列 、 水冷 、 直喷。 燃烧室,具有 良 好的动力性 、 经济性和起动性能。标定转速为1 0 5r 0/

K y d: r ca e ie ol ya ica c rtsseg , bi, e w r T b hr ad r o dnmc r tii , t ri i tt o s u o g n n c , t h a esc tn he a l e r l t s y

独创性声明

本人声明所呈交的学位论文是本人在导师指导下进行的研究工作和取得的研 究成果,除了文中特别加以标注和致谢之处外,论文不包含其他人已经发表或

柴油机排气冷却器工作原理

柴油机排气冷却器工作原理

柴油机排气冷却器是一种用于冷却柴油机排气气体的装置,其工作原理如下:

1. 排气气体进入冷却器:柴油机排气气体通过排气管道进入冷却器。

2. 冷却器内的散热器:冷却器内设有散热器,排气气体通过散热器的内部,与散热器的金属片接触。

3. 散热传热:排气气体通过与散热器金属片的接触,传递热量给金属片。

4. 热量散发:金属片吸收排气气体的热量后,通过金属片表面散发出来,使得排气气体的温度降低。

5. 冷却气体排出:冷却后的排气气体通过冷却器的出口管道排出。

6. 冷却水循环:为了保持冷却器散热效果,冷却器内设有冷却水循环系统。

冷却水通过管道流经散热器金属片的周围,吸收金属片吸收的热量,然后通过冷却器的冷却水出口管道流出。

总结:柴油机排气冷却器通过散热器吸收排气气体的热量,并通过冷却水循环系统将热量散发,从而使得排气气体的温度降低。

这样可以提高柴油机的燃烧效率,减少对环境的污染,并保护柴油机排气系统的组件。

YN490ZLQ汽车散热器、中冷器(冷却系统)的设计计算

YN490ZLQ发动机,其额定功率为60KW/3200rpm。

现用《传热学》对其中冷器的散热性能进行简单的理论计算。

由于缺乏台架试验的有关数据,在这里则用类比的方法确定。

即:假设发动机的进气量与其功率成正比。

一、发动机的参数⑴进气量6BTAA:Ne=210hp,⊿M =0.305kg/sCY4102BZLQ:Ne=82hp,⊿M =0.119kg/s⑵中冷器的参数进气温度t1a=110℃出气温度t2a=45℃环境温度t0=27℃热空气流速u=25km/h⑶冷却空气进风速度va=12m/s二、中冷器结构选择散热管:见图一截面宽×长=6.5×38,7孔,管数27散热管平壁厚0.5~0.6散热带:见图二波高×波距×波数×带宽=8.95×5×80×38散热带根数:28中冷器结构初步设计如下:芯部尺寸:芯高×芯宽×芯厚= H×B×N =400×425×38 三、简单计算⑴单根散热管通流面积a=153.3mm2所有散热管通流面积A=27a=4139.1 mm2单根管内流体浸润周长l=180.56mm所有管内流体浸润周长L=27l=4875.12mm当量直径de=4×a/l=3.396mm⑵所有散热管内表面积FL=2.023 m2所有散热管外表面积FW=0.935m2散热带表面积F带=3.474 m2中冷器冷空气侧散热面积FΣ=FW+F带=4.409 m2四、散热管内放热系数的计算⑴中冷器的散热量QnQn=Cpa×⊿T×⊿M定性温度T=(t1a+t2a)/2=100℃Cpa——定压比热,1.005kj/kg℃⊿M——单位时间内的质量流量,⊿M =0.119kg/s ⊿T——中冷器进出气口温差,⊿T= t1a-t2a=65℃ρa——空气密度,1.060kg/m3γ——运动粘度,18.97×10-6 m2/sPr——普朗特数,Pr=0.696λ——空气导热系数,λ=2.90×10-2w/(m×℃) 得: Qn=7.77kW⑵热空气在散热管中的流速v⊿M=⊿V×ρa⊿V——体积流量,⊿V=0.112m3/s⊿V= A×vA——散热管通流面积A=4139.1 mm2V=27.06m/s⑶散热管内的雷诺数ReRe= V×de/γde——当量直径,de=3.396mmRe=4844⑷散热管内放热系数αg努谢尔数Nu=0.023×Re0.8×Pr0.3Nu=18.31Nu=αg×de/λ得: αg=156.36 w/(m2×℃)五、散热管外放热系数的计算⑴散热管外出风温度t aˊ①芯子总成的净面比ζζ=0.551②冷空气的体积流量⊿Vˊ⊿Vˊ=ζ×H×B×va=1.124m3/s③冷空气质量流量⊿Mˊ取定性温度为环境温度,t=t0=27℃Cpa——定压比热,1.005kj/kg℃⊿Mˊ——单位时间内的质量流量,kg/s⊿Tˊ——冷空气进出气温差,⊿Tˊ= t aˊ-t0ρa——空气密度,1.165kg/m3Pr——普朗特数,0.701得:⊿Mˊ=⊿Vˊ×ρa=1.310 kg/s④Qn=Cpa×⊿Tˊ×⊿Mˊ得: ⊿Tˊ=6℃得:t aˊ=33℃反馈,取定性温度为t=(t0+ t aˊ)/2 =30℃查表得:Cpa——定压比热,1.005kj/kg℃ρa——空气密度,1.165kg/m3得:⊿Mˊ=⊿Vˊ×ρa=1.310kg/sQn=Cpa×⊿Tˊ×⊿Mˊ得: ⊿Tˊ=6℃得:t aˊ=33℃得:η=(33-33)×2/(33+33)=0%所以,可以用环境温度近似地作为定性温度,此时空气的一些参数如下:Cpa——定压比热,1.005kj/kg℃ρa——空气密度,1.165kg/m3γ——运动粘度,16×10-6m2/sPr——普朗特数,Pr=0.701λ——空气导热系数,λ=2.67×10-2w/(m×℃)⑵冷空气外掠管的雷诺数ReRe= V×de`/γde——当量直径,de`=11.41mmV——空气流速,V=12m/sRe=6838⑷散热管外的放热系数αw努谢尔数Nu=C×Re n查《传热学》[3]表7-6得:C=0.424,n=0.588Nu=0.424×Re0.588Nu=87.02Nu=αw×de`/λ得:αw=203.63 w/(m2×℃)⑸散热带的效率ηη=th(mh)/(mh)散热带的参数m=(2×αw/λ×δ)0.5δ为散热带厚度,δ=0.135×10-3mλ为散热带的传热系数,假设散热管和散热带之间焊接良好。

增压柴油机中冷器设计及CFD模拟优化

摘要摘要本文阐述了增压中冷系统对改善现代柴油机排放、动力性等方面的重要意义。

突出介绍中冷器对增压中冷系统的重要作用并介绍了中冷器作为换热器的发展过程。

介绍了高效换热器、板翅式换热器结构原理。

对已知增压发动机估算出增压后空气流量、温度及理论增压比,计算出了增压空气的进口流量及进口温度。

然后再根据风扇所产生的冷空气流量,环境温度及中冷器出口温度,计算出中冷器需要散失的热量,最后确定中冷器的传热系数,并对压力损失、增压温度、散热面积进行校核。

利用CAD软件做出设计好的中冷器零件图。

利用CFD商业软件FLUENT对该中冷器进行建模、网格划分、模拟计算和结果分析,最后确定中冷器优化的方向及优化措施。

关键词:增压中冷中冷器CFD技术柴油机ABSTRACTABSTRACTThis paper describes the significance of turbocharged inter-cooling system for improving the dynamic property、emission performance of modern diesel engine. First of all, we focus on the important role of inter-cooler for turbocharging system, and introduce the development of it as a exchanger.Highly efficiet heat exchangers, the principle and structure of plate-fin heat exchangers are described by the article in this thesis. Through the application of JTK estimation method, air flow, temperature and the theoretical pressure ratio of the known turbocharged engine are estimated, calculating the air inlet flow rate and inlet air temperature for the follow-up design. Then according to the flow of the cold air generated by the fan ,the ambient temperature and the outlet temperature ,the heat dissipation of the inter-cooler is calculated ;finally,determining the heat transmission coefficient of the intercooler,and checking the pressure loss,boosted temperturre,radiating area. Using the CAD software to draw the optimized parts and assembly of the designed inter-cooler .Finally,We use commercial CFD software named FLUENT to model、mesh、simulated and analysize this cooler.And use the traditional theory methord of the cooler design to verify the result from FLUENT simulation .Keywords:intercooler turbocharged CFD diesel engine摘要 (Ⅰ)ABSTRACT (Ⅱ)目录 (Ⅲ)第一章绪论 (1)1.1课题的目的和意义 (1)1.2国内外研究现状及发展方向 (2)1.3本课题的提出 (3)1.4本课题的主要工作 (4)第二章柴油机中冷器简介 (5)2.1柴油机中冷器的类型结构 (5)2.1.1 柴油机中冷器的类型 (5)2.1.2 柴油机中冷器的结构 (6)2.2柴油机中冷器的选型原则 (13)第三章柴油机中冷器的设计计算 (14)3.1柴油发动机中冷器选型 (14)3.1.1发动机基本参数及环境参数 (15)3.1.2中冷器型式选择 (15)3.2原始参数 (18)3.3几何结构尺寸确定和计算 (19)3.4传热系数计算 (20)3.5用对数平均温差法校核散热面积 (21)3.6用效率传热单元数(NTU)法校核增压温度 (21)3.7压力校核 (22)3.8中冷器外部结构确定 (22)3.8.1冷空气和增压空气封条 (22)3.8.2平板 (23)3.8.3导流片 (23)3.8.4增压空气封头 (24)3.8.5增压空气封头接管 (24)3.8.6中冷器芯子装配图 (24)3.8.7中冷器连接 (25)第四章CFD技术现状及应用 (26)4.1CFD技术介绍 (26)4.1.1 CFD技术的发展现状 (26)4.1.2 CFD技术的特点 (27)4.1.3 CFD技术的分支 (27)4.2 CFD技术的应用 (27)4.2.1 CFD软件的结构 (27)4.2.2 CFD的应用范围 (27)4.3CFD技术在内燃机领域的应用 (27)4.4CFD技术在换热器方面的应用 (29)第五章柴油机中冷器的CFD模拟优化 (30)5.1CFD技术在管翅式换热器设计开发方面的优越性 (30)5.2管翅式中冷器的CFD设计 (31)5.2.1 中冷器的建模 (32)5.2.2 网格划分 (32)5.2.3 边界条件设定 (33)5.2.4 FLUENT模拟计算 (33)5.3结果分析 (34)5.4中冷器优化 (36)全文总结 (39)参考文献 (40)致谢及声明 (41)第一章绪论1.1 课题背景进入到21世纪,伴随着能源危机和环保意识的加强、环保法规的日益严格,人们在追求发动机动力性和经济性的同时,也加强了对发动机排放性能的改进和要求。

柴油机废气再循环EGR冷却器CAD∕CFD设计6

柴油机废气再循环EGR冷却器CAD∕CFD设计摘要:关键词:I.引言随着国家经济建设的快速发展,汽车的使用越来越普及,对汽车的排放标准的要求也越来越高,为保护环境和节约能源,世界各国相继制定和实施了越来越严格的柴油机排放标准。

我国在2000年等效实施了欧Ⅰ排放标准,2003年9月等效实施了欧Ⅱ排放标准,在2007年和2010年分别实施与欧Ⅲ、欧Ⅳ等效的国家第Ⅲ,Ⅳ阶段机动车排放标准。

满足我国排放的技术路线,统称为EGR技术路线。

冷却EGR技术是将发动机燃烧后的一部分废气经过冷却后再次引入发动机气缸与新鲜空气混合继续参与燃烧,可以提高混合气的热容量、降低混合气中O2的浓度和降低燃烧速度,从而达到减少柴油机NOx排放的目的。

其中EGR冷却器是EGR系统的关键核心部件,由于体积的限制,要求冷却器在较小的换热面积下能够实现大的热量传递。

因此,设计和制造重量轻、体积小、散热效率高、价格低的EGR冷却器是直接实施EGR技术的重要前提。

虽然,国内的一些学者和科研单位也己经对EGR技术作了大量研究工作,并且EGR技术的发展已经有了一整套的开发设计方法,但距产品化尚有一定距离。

并且对于轿车用柴油机EGR技术的设计研究,目前国内却没有很多现成的设计方案可供参考。

一方面,国内汽车生产企业资金的缺乏,技术意识的落后,使得国际上已有所发展的现代设计方法并没有得到很好的应用;一方面,国内汽车生产企业致力于汽车主要零部件的技术革新,没有足够重视轿车用柴油机EGR系统的EGR冷却器的设计研究。

从而使国内轿车用柴油机EGR冷却器的设计手段滞后,轿车用柴油机EGR冷却器的设计理论还不够完善。

本文通过某型轿车用柴油机EGR冷却器的设计与分析来讨论CAD/CFD技术在柴油机EGR冷却器设计中的应用研究。

II.EGR冷却器的CAD设计与CFD辅助分析以法国达索公司的软件CATIA V5进行EGR冷却器的三维实体设计,然后将零件组装成EGR 冷却器总成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第34卷 第4期吉林大学学报(工学版) Vol.34 No.4 2004年10月Journal of Jilin University(Engineering and Technology Edition) Oct.2004文章编号:1671-5497(2004)04-0564-05YC4112Z L Q增压中冷柴油机排气再循环冷却器的设计计算孙剑涛,刘忠长,许 允,朱昌吉,刘巽俊(吉林大学汽车工程学院,吉林长春 130022)摘 要:提出了利用微软开发的Excel XP应用软件计算换热器的方法。

该方法可快速、反复、精确计算冷却器各结构参数,分析各参数对冷却器性能的影响。

采用经验公式并根据EGR冷却器的自身特点,为YC4112Z LQ增压中冷柴油机设计了EGR冷却器,并进行了流阻校核计算。

给出多个实用的计算公式和该柴油机EGR冷却器的主要结构参数:热面积S=0.196m2、换热管管长L=0.55m,管径r=7mm及其排列形式等。

关键词:内燃机工程;排气再循环;冷却器;换热系数中图分类号:U464.135 文献标识码:ADesign and calculation on EGR cooler for YC4112Z L Qturbo2charged and intercooled diesel engineSUN Jiantao,L IU Zhongchang,XU Yun,ZHU Changji,L IU Xunjun(College of A utomotive Engineering,Jilin U niversity,Changchun130022,China)Abstract:A calculating program based on Excel XP for calculating various parameters was brought forward, with which we can calculate cooler’s each construction parameters quickly,repeatedly and accurately,and can analyze the effect each parameters had on performance of the cooler.An EGR cooler was designed for YC4112Z LQ turbo2charged and inter2cooled diesel engine based on EGR cooler’s characteristic with experience formulas,and the flow resistance checking calculation was given.Moreover the paper includes plenty of practical calculating formulas and directive parameters of this diesel engine’s EGR cooler,such as total heat exchange area S=0.196m2,heat exchange tube’s length L=0.55m,diameter r=7mm and its arrangement form.K ey w ords:internal2combustion engine engineering;EGR;cooler;heat transfer coefficientEGR技术是车用柴油机满足欧Ⅱ及将来更加严格的排放法规的关键技术之一。

若不对EGR气体加以冷却,则炙热的回流废气将加热进气,导致缸内燃烧温度和压力的大幅度升高,抵消了EGR降低收稿日期:2003209203.基金项目:国家重点基础研究发展规划资助项目(2001CB209205).作者简介:孙剑涛(1976-),男,硕士研究生.E2mail:sunjt9511@通讯联系人:刘忠长(1956-),男,教授,博士生导师.E2mail:lablxj@N O x 排放的作用,严重时还会损坏发动机机体结构。

因此,有必要对高温的EGR 气体进行冷却。

在冷却器设计中,改变一个参数往往导致大量的重复性劳动,工作效率极低。

作者利用微软公司开发的Excel XP 编制算法程序,只要输入相应的原始参数,可立即显示计算和校核结果,极大地提高了工作效率。

1 EGR 冷却器结构参数计算EGR 冷却器实质上是热交换器。

它不仅要满足热交换器的基本要求[1~3],还要满足它自身冷却温度不能过低的特殊要求[4]。

过低的冷却温度将使排气中的水蒸气凝结,与排气中的含硫化合物结合形成酸,沉积在冷却器中造成腐蚀。

EGR 冷却器的冷却对象是温度较高的再循环废气。

要求冷却器在较小的换热面积下实现大的热量传递,同时还要适应发动机振动大的特点。

由于壳管式冷却器结构简单、造价低、处理能力强,适应高温、高压环境而成为EGR 冷却器的基本形式。

冷却器换热计算方法有两类:平均温压法和传热单元数法[5]。

在低温冷却器的设计中常采用传热单元数法,本文采用平均温压法。

EGR 冷却器结构参数主要包括换热面积、流程数、冷却器的外形尺寸和换热管的根数及排列形式。

下面分步计算冷却器的各个参数。

111 EGR 气体最大冷却量的确定因为发动机在不同工况下所控制的最佳EGR 率不同、EGR 气体温度和压力不同,换热量也不相同,所以必须找出最大换热量。

针对YC4112Z L Q 柴油机,EGR 热流量最大点出现在标定转速2300r/min 、75%负荷工况下,EGR 流量为57kg/h 、温度为540℃、压力为288kPa 、热流量为7015.4W 。

在实际设计时,考虑到冷却器应能承受过量的热冲击,还要在最终计算结果的基础上追加20%的换热面积。

112 确定冷却水流量和冷却器的平均温压首先确定EGR 气体冷却后的温度。

国外某公司对EGR 流量为20~80kg ・h -1的发动机EGR 冷却后温度要求为160~200℃[6]。

在实际应用中,冷却器的冷却介质是发动机的循环水,由于大约3%的热量经冷却器壳体散失在周围环境中,冷却水实际吸收的热量是最大换热量的97%,所以可根据热平衡原理由循环水流经水箱冷却前后的温度来确定分流到冷却器的循环水流量。

平均温压是对整个传热面积上的平均温差,可用下式计算:Δt m =F t Δt Lm(1)Δt Lm =(Δt max -Δt min )/(ln (Δt max /Δt min ))(2)式中:F t 为对数平均温压修正系数;Δt Lm 为对数平均温压;Δt max 为两流体入口温差和出口温差中的大者;Δt min 为两流体入口温差和出口温差中的小者。

113 气侧传热系数的确定由于发动机排气中的微粒成分较多,并易吸附在冷却器的壁面上,使冷却器的导热热阻和流动阻力增加,严重时还可能阻塞冷却器。

为了能够及时清洗以减少微粒在壁面上的沉积,应布置管侧流体为EGR 气体。

EGR 气体在换热管中流动的雷诺数为:Re f =v e d i ρe /ηf (3)式中:v e 为EGR 气体在换热管中的流速;d i 为换热管内径;ρe 为EGR 气体在平均温度、平均压力下的密度;ηf 为EGR 气体在平均温度、平均压力下的动力粘度。

流体在管内流动时的换热特性与流动状态密切相关:当Re <2200时,流体始终处于层流状态;当Re >10000时,出现稳定的湍流;当2200<Re <10000时,流体处于过渡状态。

由于层流区的换热系・565・第4期孙剑涛,等:YC4112Z L Q 增压中冷柴油机排气再循环冷却器的设计计算数非常小,设计时应合理选择换热管管径,尽量使管内流动处于湍流状态,增大换热效率。

下面介绍常用的过渡状态和湍流状态的计算公式。

过渡状态:N u f =0.116(Re 2/3-125)Pr 1/31+d i L 2/3ηfηw 0.14(4)适应范围:Re =2300~10000;Pr >0.6。

湍流状态:N u f =0.023Re 0.8Pr 1/3ηfηw 0.14(5)适应范围:Re >10000;0.7<Pr <1670;L /d i >60。

对于短管,由上式算得的换热系数需再乘以管长修正系数εl :εl =1+(d i /L )2/3式中:N u f 为努塞尔数;Pr 为普朗特数;L 为换热管管长;ηf 和ηw 分别为平均稳定的动力粘度和壁温下的动力粘度。

式(4)和式(5)中的(ηf /ηw )0.14是考虑热流方向影响的修正项。

计算时由于壁温未知,需先估计t w 值,最后再进行校核。

由于本设计中由于管内流体为气体,可按(ηf /ηw )0.14=1.0作近似处理。

最后由努塞尔准则N u =h i d i /λ得出管内换热系数h i (λ为EGR 气体的导热系数)。

114 壳侧(管外)传热系数的确定换热管在管板上的排列方式一般有等边三角形和正方形两种。

根据流体流过管束的方向,又可分为错列和顺列。

从传热角度看,流体流过错列管束时,换热系数较大,但流阻也较大;从管子外侧污垢的清洗角度看,正方形比三角形方便;从布置的紧凑性看,在给定的管板面积上,按三角形排列比按正方形排列能布置更多的管子,节省空间。

所以一般采用三角形排列。

考虑到本设计为车用、空间有限、冷却介质为发动机循环水的具体情况采用正三角形错排。

管心距t ≥1.25d 0。

最外层管中心至冷却器壳体内表面的距离不应小于(0.5d 0+10)mm ,考虑到冷却水的利用效率,可适当减小该距离。

冷却器壳程采用单程、无折流板的流通换热形式。

冷却水沿管束纵向流过,流道分为2个区域:管束包络线内为管束间流道,管束包络线与壳体内壁间为间隙流道。

壳侧的传热系数可由式(6)计算得出[1]:h o d 2λfo =0.16d 2G B ηfo 0.6Pr 1/3f ηfo ηw0.14(6)管束间流道当量直径:D B =4S B /(N πd 2)间隙流道当量直径:D BX =4S BX /(πD s )式中:G B 为管束间流道中的质量流速,G B =M B /S B ;S B 为管束间流通面积;S BX 为间隙流通面积;M B 为通过管束间流道的流量,M B =q/[S B (S B +S BX (D BX /D B )0.715)]。

115 换热面积的确定冷却器使用一段时间后表面会结垢,使传热热阻增加。

对于管壁两侧均已结垢的冷却器,以管子外表面积为计算依据的传热系数可表示为:k =11h o +R o 1ηo+R w +R i A o A i +1h i A o A i (7)式中:R i 、R o 分别为管子内、外侧的污垢热阻(面积热阻);R w 为管壁导热热阻;A o /A i 为换热管外表面积与内表面积之比;ηo 为肋面总效率(如果外表面未肋化,则ηo =1)。