超细涤纶针织起绒产品印花工艺

印花的工艺流程

印花的工艺流程印花是一种常见的纺织品加工工艺,通过在织物表面印上图案或图案来实现装饰效果。

印花工艺流程包括设计、制版、印刷、定型等多个环节,下面将逐一介绍。

设计:印花的第一步是设计。

设计师根据客户需求或自己的创意,绘制出图案草图。

这些图案通常会考虑到颜色、尺寸、重复等因素,以便后续的印刷工艺。

设计师可以使用手绘、电脑软件等方式进行设计,确保图案的清晰和美观。

制版:制版是印花的关键环节之一。

设计好的图案需要制成印花版,这通常使用丝网印刷、凸版印刷、平版印刷等工艺。

制版需要考虑到图案的精细度和重复性,确保印花效果符合设计要求。

印刷:印刷是印花的核心环节。

在制好的版上,将颜料或染料涂抹在版上,然后通过压力将图案印在织物上。

印花工艺可以根据需要选择不同的印花方式,如丝网印刷、热转印、数字印花等。

印刷工艺需要考虑到色彩的准确度和图案的清晰度,确保印花效果达到预期。

定型:印花完成后需要进行定型处理,以确保图案牢固地固定在织物上。

定型工艺可以选择热风定型、蒸汽定型、干燥定型等不同方式,根据织物的材质和印花的颜料来选择合适的定型工艺。

定型后的印花织物可以经受洗涤、摩擦等多种考验,确保图案不褪色、不脱落。

除了以上的核心环节外,印花工艺流程还包括了质量检验、包装等环节。

质量检验需要对印花织物进行严格的检查,确保图案的质量和一致性。

包装环节需要将印花织物进行整理、包装,以便存储和运输。

总的来说,印花工艺流程是一个复杂而精细的过程,需要设计师、制版师、印花工人等多个环节的配合和努力。

只有每个环节都做好,才能最终呈现出高质量的印花产品。

希望通过本文的介绍,读者对印花工艺流程有了更深入的了解。

纺织品印花过程及印花方法

简述纺织品印花过程及印花方法一、纺织品印花过程:1、活性印花活性印花,顾名思义就是说我们的印花染料采用的是活性印染进行加工而成的。

活性印花的面料色彩亮丽,色牢度好,手感柔软,可以常洗不褪色,久用如新。

活性印染也被称作反应性染料。

它含有能与纤维分子发生反应的活性基因。

在染色和印花过程中,染料的活性基因与纤维分子形成结合,使得染料和纤维形成一个整体。

活性印花:使活性染料渗透进面料而形成的印花!一般活性印染能保证环保对人无害,手感较好,不会有一块硬一块软的感觉。

当然成本也比涂料印染高的多。

活性印花的染色工序染底色(包括半漂或漂白,但染缸不可固色及制软)→干布(色布 150℃,漂白布130℃)→交整理部做P.S (过水定型,色布160℃,漂白布150℃)→印花(活性浆,圆网或平板机印,130℃干布)→蒸布(102X10min)→染部洗水(洗泠水,煮热水,视乎印花色深浅及牢度做固色)→干布(色布150℃,漂白布 130℃)→成品定型(软油或树脂) →品检查布。

2、涂浆印花涂浆印花是一种清洁生产工艺,使涂料覆盖在面料上面,而形成的印花相比染料印花而言,涂浆印花具有工艺简单,工艺流程短,产品对色方便,污染小和成本低等优点,在能源紧张和环保要求等压力下,涂料印花备受青睐。

涂浆印花的缺点有:涂料是不溶于水的细小固体颗粒,对纤维没有亲和力,需要粘合剂将涂料固着在纤维表面。

涂浆印花存在手感僵硬,色泽鲜艳度差,摩擦和水洗色牢度差,以及织物上有大量的甲醛和透气性差等问题。

涂料印花的染色工序染底色(包括半漂或漂白,但染缸不可固色及制软)→干布(色布150℃,漂白布130℃)→交整理部做P.S (过水定型,色布160℃,漂白布150℃)→印花(涂料浆底,圆网或平板机印,150℃干布)→交整理部干定(视印花面积或牢度)→成品定型(软油或树脂)→品检查布。

3、拔染印花拔染印花也称雕印、拔印。

指在已染色的织物上印上可消去“底色”的色浆而产生白色或彩色花纹的印花工艺。

涤纶印染布加工工艺

涤纶印染布加工工艺

涤纶印染布加工工艺是指涤纶面料经过印染加工后制成的布料。

涤纶印染布加工的基本过程包括以下几个步骤:

1. 原料准备:将涤纶面料进行裁剪,确保尺寸符合要求。

2. 准备染料:根据设计要求,选择适合的染料,并按比例和配方将其准备好。

3. 卷绕机加工:将涤纶面料通过卷绕机进行卷绕,确保面料的张力和平整度。

4. 预处理:将卷绕好的涤纶面料进行预处理,包括清洗、漂白、脱脂等步骤,以去除面料上的杂质和处理剂。

5. 染色:将预处理好的涤纶面料放入染色机中,将染料浸渍到面料中,通过加热和搅拌等方式使染料充分渗透并固定在面料上。

6. 滤洗:将染好的涤纶面料进行滤洗,去除多余的染料和处理剂,提高色牢度。

7. 干燥:将滤洗好的涤纶面料进行干燥处理,使其恢复干燥和平整的状态。

8. 整理:将干燥好的涤纶面料进行整理,包括整理机械整理、切割和折叠等处理,使其成为成品布料。

9. 检查和包装:对成品布料进行检查,检查其色差、缺陷等问题,并进行包装,以便运输和销售。

以上就是涤纶印染布加工工艺的基本步骤,具体的加工工艺会因厂家和产品要求的不同而有所差异。

超细涤纶针织起绒产品染整工艺

超细涤纶针织起绒产品染整工艺1 前言涤纶超细纤维起绒产品是以涤纶超细纤维或细旦纤维为起绒纱、普通涤纶丝为地纱编织的织物为基布,经起毛、剪毛等加工而成,被广泛用于服装、玩具等。

产品的染整工艺目前尚未有成熟的技术,经过分析和实验,选用的主要染整工艺流程:前处理→染色→烘干→起毛→梳毛→剪毛→辅助整理→定形2 前处理工艺2.1精练在溢流染色机内进行,精练剂一般用非离子和阴离子表面活性剂及少量防再沾污剂复配而成,工艺为:合成洗涤剂浓度l-l.5g/L,纯碱浓度0.5-1g/L,浴比1∶10-15。

在60-80℃条件下处理20-30min。

2.2 开纤开纤是使涤纶超细丝中的单丝相互分离,有化学法和机械法两大类,一般用化学法和机械法相结合的组合工艺。

碱减量是化学法开纤常用的一种方法。

考虑到起毛开纤的作用,碱减量开纤的作用程度可轻些,工艺为:烧碱浓度8-10g/L。

织物在90-100℃条件下处理20-25min,失重控制在2-3%左右。

机械法是用针刺、起毛、磨绒等机械作用力,使纤维的丝束分开,其开纤多发生在织物的表面,本产品的后道起毛即可达到这一效果。

3 染色3.1 染色性能与机型选择涤纶纤维属于疏水性纤维,宜用分散染料进行染色。

由于涤纶超细纤维单丝纤度细、表面积大,其染色性能有以下特点:(1)纤维表面对光的漫反射增加,且反射光在纤维内的光程长度发生变化,在使用相同深度的染料染色时表观深度降低;(2)上染速度快,易造成染色不匀;(3)由于染料浓度高、可泳移到纤维表面的染料增多,使染色牢度降低。

所以超细纤维织物在染色时要达到如下要求:(1)染同样颜色深度时染料用量要比常规纤维的染料用量多得多,且超细纤维染深色时要选用高力度、高牢度的分散染料;(2)始染温度下调,降至30-50℃;(3)减缓升降温速率,一般控制在0.5-1.0℃/min;(4)添加必要的助剂和提高织物的循环速度以增加匀染性。

由于涤纶超细纤维柔软无身骨,在普通的溢流染色机内运行不良,应选用低张力型的高温高压溢流染色机染色。

涤纶织带工艺

涤纶织带工艺

涤纶织带是一种常见的织物制品,它采用聚酯纤维作为原料,经过织造、染色等工艺加工而成。

下面就为您介绍一下涤纶织带的工艺流程。

一、纱线加工

涤纶织带的纱线一般采用聚酯长丝或短纤维制成,这些纤维经过加工后,形成了纱线。

纱线加工包括纤维开松、混合、梳理、精梳、加捻等环节。

其中,纤维开松是将纤维解开,使其变得松散,方便下一步的混合;混合是将不同颜色或不同种类的纤维混合在一起,以达到一定的效果;梳理是将混合好的纤维进行纵向梳理,使其更加平整;精梳是将梳理好的纤维进行横向梳理,使其更加细腻;加捻是将纤维进行加工,使其成为纱线。

二、织造

织造是涤纶织带制作的核心环节,其工艺流程包括织布、印花、烫定等环节。

织布是将纱线穿过织机上的经、纬线,交织成织物的过程。

印花是将图案印在织物上,常用的印花方法有染色、印花、烫金等。

烫定是将织物进行烫定处理,使其更加平整、牢固。

三、染色

染色是涤纶织带制作的一个重要环节,其工艺流程包括染前处理、染色、染后处理等环节。

染前处理是将织物进行预处理,包括清洗、漂白、缩绒等;染色是将织物进行染色处理,常用的染色方法有浸染、印染、喷染等;染后处理是将染色后的织物进行后续处理,包括洗涤、干燥、整理等。

四、整理

整理是涤纶织带制作的最后一个环节,其工艺流程包括整理、检验、包装等环节。

整理是将织物进行整理处理,包括烫平、修剪、拼接等;检验是对织物进行质量检验,检查织物的色差、缺陷等;包装是将织物进行包装处理,以便于存储和运输。

以上就是涤纶织带的工艺流程,其中每一个环节都需要严格控制,以保证制品的质量。

针织面料生产工艺流程

针织面料生产工艺流程

《针织面料生产工艺流程》

针织面料是一种常见的面料类型,它由不同纺织品花式的编织而成。

针织面料的生产工艺流程包括原料准备、纺纱、编织、印染和后整理等多个环节。

首先是原料准备。

针织面料的原料通常包括棉、麻、羊毛、丝等纤维,以及化学纤维如聚酯纤维、锦纶纤维等。

在原料准备阶段,需要对各种纤维进行筛选和混纺,以确保纺纱质量和产品性能。

接下来是纺纱。

纺纱是将原料纤维经过梳理、精梳、并扭、精纺等工序进行纺织成纱线。

纺纱质量的好坏会直接影响到针织面料的质量。

然后是编织。

编织是将纺好的纱线经过针织机进行编织成面料的过程。

在这一环节中需要根据面料的要求选择不同的编织方式和机台,确保面料的质地和花式。

随后是印染。

印染是将编织好的面料进行染色或印花等处理,以获得更多的纹理和样式。

最后是后整理。

后整理是将染色、印花的面料进行定型、整理、烫平等处理,以确保面料的手感、色牢度和平整度。

针织面料的生产工艺流程主要是以上几个环节,每个环节都显

得至关重要。

只有在各个环节都做好工作,才能获得高质量的针织面料。

纺织织物印花压花工艺流程

纺织织物印花压花工艺流程纺织织物印花和压花是一种常见的手工艺技术,旨在为织物增添美观的花纹和纹理效果。

下面将为您介绍一下纺织织物印花压花的工艺流程。

工艺流程:1.设计图案:首先需要设计师根据产品的要求和市场需求,进行图案设计。

设计图案可以使用计算机图形软件进行绘制,或者可以手工绘制在纸张上。

设计师需要考虑到颜色、形状、大小、排列等因素,以确保图案能够被适当地应用于织物上。

2.选材:选择合适的织物作为基材,织物的材质、质地和密度等都会影响印花和压花效果。

一般来说,织物应具有一定的柔软性和适度的弹性,以便更好地实现印花和压花的效果。

3.准备工作:(1)调制浆料:根据设计师提供的颜色配方和涂覆要求,制作相应的浆料。

浆料可以是由颜料、胶黏剂和溶剂等组成的混合物,其中颜料可以根据需求选择水性或者油性颜料。

(2)调节胶布:将胶布制成适合印花的宽度和长度。

胶布通常是由塑料或者橡胶制成,选择胶布的材质要保证其具备一定的耐磨性和耐高温性能。

(3)安装和调试设备:安装喷绘、压花等设备,并进行设备调试,确保设备正常运行。

4.印花工艺:(1)布料准备:将选好的织物准备好,裁剪成适当大小的坯布,并进行烫平处理,确保织物表面平整。

(2)预处理:在织物表面喷涂预处理剂,以提高颜料的附着力和牢固性。

预处理剂可以增加织物和颜料之间的黏附性,防止胶浆渗透到织物的背面。

(3)印花:将设计好的图案通过印花机喷绘在织物表面。

印花机根据图案的要求,喷涂相应颜色的胶浆。

胶浆在织物表面形成颜色花纹,然后经过烘干或者自然风干,使颜色牢固固定在织物上。

(4)热定型:印花完成后,将织物转移到压花机上,进行热定型处理。

压花机利用高温和压力对织物进行加热和压制,使印花图案更牢固地固定在织物上,并增加织物的纹理效果。

5.检验和整理:印花和压花完成后,需要进行检验和整理。

检验织物表面是否存在颜色不均、斑点或者印花位置不准确等问题,如果有问题需要及时修复。

然后进行整理,将织物进行洗涤、烫平和折叠等处理,以便后续生产使用。

纺织织物印花压花工艺流程

纺织织物印花压花工艺流程纺织织物是我们生活中常见的一种材料,印花和压花是一种常见的对织物进行装饰的工艺。

下面我将介绍一下纺织织物印花压花的工艺流程。

印花是指将花纹或图案通过一种特定的方法印在织物上,使其呈现出各种各样的图案或花纹的工艺。

而压花则是通过对织物施加一定的压力和温度,使其表面产生凹凸不平的效果。

下面将详细说明这两种工艺的流程。

1. 设计图案:首先,根据产品需求,设计师需要制作出所需的印花或压花图案。

设计可以通过手绘、计算机绘制等方式完成。

2. 准备原材料:选择合适的织物作为材料,根据设计需求选择合适的颜料和添加剂。

准备印花或压花需要使用的工具和设备,如印花桌、印花网、花纹模具等。

3. 配方调制:根据所选颜料和添加剂的要求,准确计量并将其混合,得到适合印花或压花的油墨或涂料。

4. 上料和调色:将准备好的织物放置在印花桌上,将颜料涂抹或喷洒在网格上,然后用刮刀均匀地涂抹到织物上。

如果需要调整颜色,可以通过添加其他颜料或添加剂来改变颜色。

5. 印花或压花:将准备好的印花模具或压花模具放在涂抹好颜料的织物上,并施加适当的压力。

压花时需要使用热压设备,借助高温和压力使织物表面产生凹凸的效果。

6. 固化和修饰:将印花或压花的织物进行烘干或固化处理,以使颜料彻底附着在织物上并达到持久的效果。

修饰可以通过刺绣、烫画等方式进行,以增加织物的美观度和附加值。

7. 检验和包装:对印花或压花的织物进行质量检验,确保图案清晰、色彩鲜艳,并进行整理、剪裁和包装,以便进入下一流程或销售市场。

以上就是纺织织物印花压花的工艺流程。

这种工艺可以应用于各种织物制品,如服装、家纺、鞋材等,不仅能够满足产品的装饰需求,还可以为产品增加独特的设计和价值。

随着科技的不断发展,印花压花工艺也在不断创新和改进,为纺织工业的发展贡献更多可能性。

8. 耐洗性测试:为了确保印花或压花效果能够经受常见的洗涤过程,进行耐洗性测试是十分重要的。

通过模拟洗涤条件,比如水温、洗涤剂和洗涤周期,对印花或压花织物进行洗涤,然后进行视觉和物理性能的评估,如图案的保持度、色牢度等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

具体工艺:起毛整理剂:30.50玑;轧余率:

75%-80%;定型温度:前室160℃、后室180。190℃; 时间:30—40

s。

万方数据

第31薏篓紫印品产绒起织针纶涤细超:忠志彭 9002艺工花

年月 8

“9。:“…”’””““’…1~“J一。

19

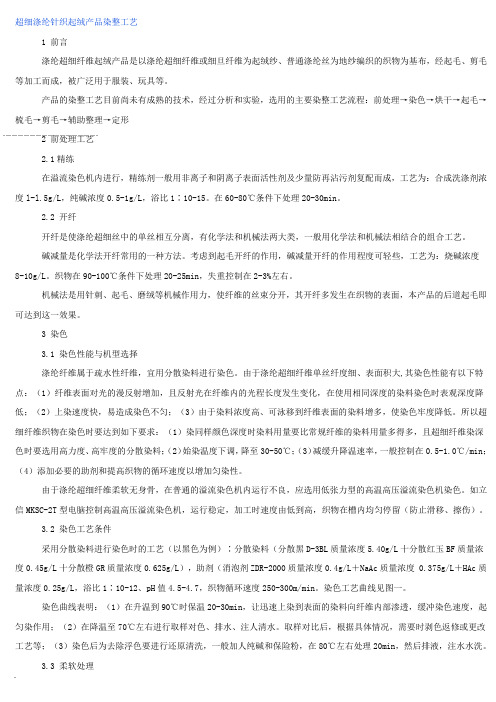

4.2:4印花色浆的配制 拔染印花处方见表1。

表1 拔染印花处方(份)

染

整

技

术

Aug.2009

流染色机、气流染色机染色;其运行稳定,染色液充 分流动.加工时速度由低到高.织物在染槽内均匀 停留(防止滑移、擦伤)。 3.2染色工艺条件 采用分散染料染色(日本化药公司Kayalon 4

印花

4.1直接印花

4.1.1工艺流程

白、浅色染色布.÷印花一干燥[100。110℃] 一高温汽蒸同色(175℃7~8 min]_还原清洗

2前处理

2.1前处理工艺 为去除涤纶针织物上的油剂和杂物,应进行精练 处理.一般采用非离子和阴离子表面活性剂精练渗透 剂、配少量防沾污助剂。处方:精练去油剂TF.1 26

1—

速度快匀染性差,易造成染色不匀;(3)由于染料浓

度高、可泳移到纤维表面的染料增多。使染色牢度 降低。所以涤纶超细纤维织物染色时要求如下:(1) 染同颜色深度的染料用量要比常规纤维用量多.且 超细纤维染深色要选用提升性和显色性强、各项色 牢度好的分散染料;(2)选择分散稳定性好、移染性 强的分散染料;(3)降低始染温度,并控制好升降温 速率,一般在O.5~1.0 oC/rain:(4)添加必要的染色助 剂(特别是效果好的分散匀染剂).相应提高织物的 循环速度.以增加匀染性。 由于涤纶超细纤维柔软无身骨.在普通的溢流 染色机内运行不良,应选用低张力型的高温高压溢

[烧碱2—3 g,L、保险粉2 s/L、皂洗剂3 g,L]70~85 ℃_烘干。‘ 4。1.2印花糊料的选择 印花增稠剂作为印花色浆的主要组成成分.其 性能直接影响印花质量.印花糊料应考虑色浆的流 变性能、印制轮廓清晰度、印花得色量、糊料的脱糊 性:分散染料直接印花可采用脱糊性好的海藻酸钠 糊为主.但涤纶绒类织物印花应重视色浆的渗透 性.可采用海藻酸钠糊拼混一定量合成增稠剂,以 提高印花色浆的透网性和渗透性。 4.1.3印花色浆配制: 分散染料:x;印花增稠剂:Y;有机酸:5;印花促 进剂:15。30;还原防止剂:5.10;水:z;合计:1000。 4.2拔染印花

1.5班、纯碱2—3班、螯合分散No.5~1班,工艺条件:

浴比1:10-15.在85-90℃条件下处理30--40 min。 2.2开纤 开纤是使涤纶超细丝中的单丝相互分离.碱减

收稿日期:2009—5—12 作者简介:彭志忠。男,高级工程师.长期从事印染技术研发 和生产技术应用等工作

万方数据

V01.3l No.8 18

20

min。然后排液,注水水洗。

3.3脱水、烘干、剖幅 染色处理后织物出缸。需进行脱水、烘干等处 理.然后进入后加工工序。脱水可直接在离心式脱 水机中进行.但放布时要把布匹打散叠放。避免 布头打结或缠绕.脱水时间不宜太长.以免产生 水痕;烘干可在平网烘干机上进行。对涤纶超细 纤维起绒产品.因其比常规涤纶的吸湿与放湿性 大,温度控制在110~120 oC、布速18 m/min,并适当 增加幅宽. 3.4预定型 为赋予织物良好的手感和绒感、提高起毛效 果。在染色后需柔软起毛剂处理:应选用亲水性较 好的起绒柔软剂,以免影响后道T序的进行:为满 足各种风格的需要.起毛整理剂可选用传化富联起 毛剂TF一415与高浓柔软整理剂TF-43l按适当比例 复配,可在拉幅定型机上进行浸轧.经起毛柔软结 合定型处理,使织物稳定、便于起绒:

万方数据

第31蓑篓紫 绒起织针纶涤细超:忠志彭…。。。:“…”1””2“7…””‘。 2艺工花印品产 009年8月

17

超细涤纶针织起绒产品印花工艺

彭志忠

(佛山市传化富联精细化工矧眼公司.广东佛山528329)

摘要: 关键词:

详细叙述了超细涤纶针织起绒产品的生产流程和各工序、工艺操作要点。着重介绍了印花工艺

超细涤纶;针织起绒;印花

6

结语

(1)由于涤纶超细(或细旦)纤维结构特点,纤

5后整理工艺

5.1常用辅助整理 5.1.1摇粒整理 利用织物之间互相摩擦起球的原理.通过机械 运动和一定的温湿度.使布面绒毛相互缠结形成线 粒。加工时应控制对加布量、温湿度与处理时间,一 般超细纤维品种的装布量为最大容布量的65%左 右。在一定的温度汽蒸(110。C/20 min)后,富联TF-212A匀染剂为例);

3.2.1

染色处方/%(o.W.f) 分散红TLS:0.56:分散黄BRL—S200%:0.38;分

散蓝GL—SF200%:0.032;HAc:0.4~0.5 g/L;超细纤 维匀染剂TF一21 2A:0.4~0.6 g/L。 3.2.2工艺条件 浴比:l:12—15;pH值:4.8.5.5;织物循环速度:

g,L,织物在105。110℃条件下处理25~

min。失重控制在3%~5%左右。碱减量后应充

分水洗、中和。

3

3.1

染色

染色性能与机型选择 涤纶纤维属于疏水性纤维.宜用分散染料进行

布_前处理_染色(地色)一脱水、烘干_预定型一 起毛一梳毛、剪毛_÷印花一固色一水洗、净洗一整

理.+剪毛。

染色。由于涤纶超细纤维单丝纤度细、表面积大。其 染色性能有以下特点:(1)纤维表面对光的漫反射 增加.且反射光在纤维内的光程长度发生变化.使 用相同深度的染料染色时表观深度降低:(2)上染

oC/10

维染色性能上存在着匀染性差、显色性差、色牢度 差等难点.应选择高性能的专用分散染料和染色助 剂配合. (2)涤纶绒类织物印花应重视印花色浆的渗透 性。要选择流变性和渗透性好的印花糊料.配合机 械性印花条件(如筛网、刮浆器、刮浆压力等)。以达 到渗透性与轮廓清晰度的最佳化。 (3)涤纶织物白、浅色地色上印制中深色的花 样,可采用分散染料直接印花;地色为中深色及印 制精细花型.以选择拔染印花为佳:这样花型立体 感强、又避免线条与地色差的弊端。 (4)经印花加工的涤纶绒类产品绒毛均匀细 腻、花纹轮廓清晰、绒条光洁,具有优美的外观,提 高了产品的附加值.丰富了绒类织物市场。 (5)涤纶绒类织物印花较一般涤纶织物印花技 术要求高、加工难度大,应加强图案设计、工艺技 术、操作管理等,也要重视前处理和后整理的质量。

刖吾 近年来绒类产品风靡面料市场.为广大消费者

青睐:涤纶超细纤维起绒产品是以涤纶超细纤维或 细旦纤维为起绒纱、普通涤纶丝为地纱编织的织物 为基布。经染整加工,结合起毛、拉绒、剪毛等加工 而成,广泛用于服装、家用装饰、鞋帽、玩具及工业 方面等。 涤纶针织绒类产品的印染加工仍待成熟阶段。 经过分析和实践.产品的染整rT艺流程选择:坯

服用中会产生静电.带电后易吸尘而影响使用性 能,因此应对绒类织物进行防污、抗静电整理;可选 用传化富联公司TF一409A抗静电柔软整理剂、用量 为20.30 r4L。结合拒水拒油整理并同进行。 5.2成品拉幅定形 温度控制在170℃、时间30.40 s、超喂量15%. 20%(视成品门幅与面密度要求而定。一般成品门 幅控制在织坯门幅的92%左右)。

250~300

m/min:染色工艺:130℃保温30

min。

染色操作要点:(1)从始染温度升温到90.95℃ 时保温10。15 min.让迅速上染到纤维表面的染料 缓缓向纤维内部渗透,以缓冲染色速度,起匀染作 用;(2)在降温至70℃左右进行取样对色、排水、清 洗;(3)染色后为去除浮色,可根据具体情况进行还 原清洗.一般加入纯碱和保险粉.在80℃左右处理

min):然后吹冷风冷却一段时间

(30℃/5 min)出布效果较好。 5.1.2拒水拒油抗静电整理 对有特殊要求的绒类织物.需要进行拒水拒油 整理,但又不损伤其透气性。选用传化公司氟系防 水防油剂TG一522整理,在温度(约25℃)微酸(pH值 5.0~6.O)条件下浸轧处理、轧液率约65%~750k.然后 进行烘干及热烘处理。因涤纶超细纤维起绒产品在

及拔染印花工艺。

中图分类号:TSl93.44文献标识码:B文章编号:1005—9350(2009)08—0017-03

1

.-▲上---,.Ih--

量处理是常见的化学法开纤方法。考虑到起毛开 纤的作用.碱减量开纤的作用程度可轻些。工艺 为:100%烧碱5—8∥L、碱减量渗透剂TF一

107,1.5~l 30

工艺流程

地色染色布一拔染浆印花一干燥[100~110℃]

_高温汽蒸[175℃、7-8 min]_÷还原清洗[烧碱2~3 s/L、保险粉2 g/L、皂洗N3 g/LJ70~85℃一烘干。 4.2.2拔染荆 用于分散染料拔染印花的拔染剂主要有氯化 亚锡、锌盐雕白块(德科林)、加T锡,因涤纶系高分 子合成纤维、纤维结构紧密.分散染料一旦着色上 染纤维。其拔染加工有一定难度;经实践比较,现采 用锡系拔染剂、以还原法分解分散染料去色;锡系 拔染剂以加T锡为主要原材料.经改良并克服氯化 亚锡的缺点,具有以下特点:(1)雕印渗透少、拔白 性好.(2)着色加工地色与花色染料范围广、能印精 细印花产品、色相鲜明.(3)拔染印花糊料稳定性 好,(4)//