stm32控制舵机程序

STM32控制舵机的原理及代码

STM32控制舵机的原理及代码1、舵机的⼯作原理:舵机内部的控制电路,电位计(可变电阻器)和电机均被连接到电路板上,如内部结构图的右边部分。

控制电路通过电位计可监控舵机的当前⾓度。

如果轴的位置与控制信号相符,那么电机就会关闭。

如果控制电路发现这个⾓度不正确,它就会控制马达转动,直到它达到指定的⾓度。

舵机⾓度根据制造商的不同⽽有所不同。

⽐如,⼀个180度的舵机,它可以在0度⾄180度之间运动。

由于限位装置被安装在主输出装置上,超出这个范围机械结构就不能再转动了。

舵机的输出功率与它所需要转动的距离成正⽐。

如果输出轴需要转动很长的距离,马达就会全速运转,如果它只需要短距离转动,马达就会以较慢的速度运⾏,这叫做速度⽐例控制。

2、如何让舵机转到指定⾓度:控制线⽤于传输⾓度控制信号。

这个⾓度是由控制信号脉冲的持续时间决定的,这叫做脉冲编码调制(PCM)。

舵机的控制⼀般需要⼀个20ms左右的时基脉冲,该脉冲的⾼电平部分⼀般为0.5ms-2.5ms范围,总间隔为2ms。

脉冲的宽度将决定马达转动的距离。

例如:1.5毫秒的脉冲,电机将转向90度的位置(通常称为中⽴位置,对于180°舵机来说,就是90°位置)。

如果脉冲宽度⼩于1.5毫秒,那么电机轴向朝向0度⽅向。

如果脉冲宽度⼤于1.5毫秒,轴向就朝向180度⽅向。

以180度舵机为例,对应的控制关系是这样的:0.5ms————-0度;1.0ms————45度;1.5ms————90度;2.0ms———–135度;2.5ms———–180度;3、舵机转动⾓度对应的占空⽐以及⽐较寄存器的值计算⽅法:舵机配置需要满⾜频率为50HZ,PWM占空⽐是指在⼀个周期内,信号处于⾼电平的时间占据整个信号周期的百分⽐,由于PWM周期为20ms,所以(以舵机会转动 45°为例),占空⽐就应该为1ms/20ms = 5%,所以TIM_SetCompare1的 TIMx 捕获⽐较 1 寄存器就为200-200*5% = 1904、STM32控制舵机的代码:控制舵机代码:Main.cpp#include "sys.h"#include "delay.h"#include "usart.h"#include "led.h"#include "timer.h"int main(void){u16 led0pwmval=185;//u8 dir =1;delay_init();LED_Init();TIM3_PWM_Init(199, 7199);//50hzwhile(1){led0pwmval=195;//45TIM_SetCompare2(TIM3,led0pwmval); delay_ms(800);led0pwmval=190;//45TIM_SetCompare2(TIM3,led0pwmval); delay_ms(800);led0pwmval=185;//90TIM_SetCompare2(TIM3,led0pwmval); delay_ms(800);led0pwmval=180;//135TIM_SetCompare2(TIM3,led0pwmval); delay_ms(800);led0pwmval=175;//180TIM_SetCompare2(TIM3,led0pwmval); delay_ms(800);}}Timer.h#ifndef __TIMER_H#define __TIMER_H#include "sys.h"void TIM3_PWM_Init(u16 arr , u16 psc);#endifTimer.c#include "timer.h"void TIM3_PWM_Init(u16 arr , u16 psc){GPIO_InitTypeDef GPIO_InitTypestrue;TIM_TimeBaseInitTypeDef TIM_TimeBaseInitTypestrue;TIM_OCInitTypeDef TIM_OCInitTypesture;RCC_APB1PeriphClockCmd(RCC_APB1Periph_TIM3,ENABLE);RCC_APB2PeriphClockCmd(RCC_APB2Periph_GPIOB|RCC_APB2Periph_AFIO,ENABLE);//使能GPIO时钟,以及TIM3时钟使能GPIO_PinRemapConfig(GPIO_PartialRemap_TIM3,ENABLE);//复⽤GPIO_InitTypestrue.GPIO_Mode=GPIO_Mode_AF_PP;GPIO_InitTypestrue.GPIO_Pin=GPIO_Pin_5;GPIO_InitTypestrue.GPIO_Speed=GPIO_Speed_50MHz;GPIO_Init(GPIOB,&GPIO_InitTypestrue); //GPIO初始化TIM_TimeBaseInitTypestrue.TIM_Period=arr;TIM_TimeBaseInitTypestrue.TIM_Prescaler=psc;TIM_TimeBaseInitTypestrue.TIM_CounterMode=TIM_CounterMode_Up;TIM_TimeBaseInitTypestrue.TIM_ClockDivision=TIM_CKD_DIV1;TIM_TimeBaseInit(TIM3 ,&TIM_TimeBaseInitTypestrue); //定时器初始化TIM_OCInitTypesture.TIM_OutputState=TIM_OutputState_Enable;TIM_OCInitTypesture.TIM_OCMode=TIM_OCMode_PWM2;TIM_OCInitTypesture.TIM_OCPolarity=TIM_OCPolarity_High;TIM_OC2Init(TIM3 ,&TIM_OCInitTypesture );//CH2通道初始化TIM_OC2PreloadConfig( TIM3 ,TIM_OCPreload_Enable);//使能预装载寄存器TIM_Cmd(TIM3,ENABLE);}。

基于stm32控制的步进电机程序代码

基于stm32控制的步进电机程序代码一、前言步进电机是一种常见的电机类型,其控制方式也有很多种。

在本文中,我们将介绍如何使用STM32控制步进电机。

二、硬件准备在开始编写程序之前,我们需要准备以下硬件:1. STM32单片机开发板2. 步进电机驱动板3. 步进电机4. 电源三、步进电机驱动原理步进电机驱动原理是通过不同的脉冲信号来控制步进电机转动。

其中,每个脉冲信号代表着一个步进角度,而不同的脉冲序列则可以实现不同的转速和方向。

四、STM32控制步进电机程序代码以下是基于STM32控制步进电机的程序代码:```c#include "stm32f10x.h"#define CLK_PORT GPIOA#define CLK_PIN GPIO_Pin_0#define DIR_PORT GPIOA#define DIR_PIN GPIO_Pin_1void delay_us(uint16_t us){uint16_t i;while(us--){i = 10;while(i--);}void step(uint8_t dir){if(dir == 0)GPIO_ResetBits(DIR_PORT, DIR_PIN);elseGPIO_SetBits(DIR_PORT, DIR_PIN);for(int i=0; i<200; i++){GPIO_SetBits(CLK_PORT, CLK_PIN);delay_us(2);GPIO_ResetBits(CLK_PORT, CLK_PIN);delay_us(2);}}int main(void){GPIO_InitTypeDef GPIO_InitStructure;RCC_APB2PeriphClockCmd(RCC_APB2Periph_GPIOA, ENABLE);GPIO_InitStructure.GPIO_Pin = CLK_PIN;GPIO_InitStructure.GPIO_Speed = GPIO_Speed_50MHz;GPIO_InitStructure.GPIO_Mode = GPIO_Mode_Out_PP;GPIO_Init(CLK_PORT, &GPIO_InitStructure);GPIO_InitStructure.GPIO_Pin = DIR_PIN;GPIO_Init(DIR_PORT, &GPIO_InitStructure);while(1){step(0);delay_us(1000);step(1);delay_us(1000);}}```五、代码解析1. 定义了CLK_PORT和CLK_PIN,用于控制步进电机的脉冲信号。

STM32如何实现电机控制

STM32如何实现电机控制STM32是一款广泛应用于嵌入式系统中的微控制器,它提供了强大的控制能力和丰富的外设接口,可以方便地实现电机控制。

下面将从电机的种类、电机控制原理、STM32的外设接口和编程方法等方面来介绍如何使用STM32实现电机控制。

第一部分:电机种类与控制原理电机广泛应用于各个领域,常见的电机包括直流电机(DC Motor)、步进电机(Stepper Motor)和无刷直流电机(Brushless DC Motor,简称BLDC Motor)等。

不同类型的电机有不同的控制原理。

直流电机控制原理:直流电机通过改变电压的极性和大小来实现控制。

可以通过改变电源的正负极性实现不同的转向,通过改变电压的大小来实现不同的转速。

步进电机控制原理:步进电机通过依次激励不同的线圈来实现控制。

可以通过改变线圈的激励顺序和频率来控制步进角度和转速。

无刷直流电机控制原理:无刷直流电机通过依次激励不同的相位来实现控制。

通常需要使用传感器或者反馈信号来确定转子的位置,然后根据转子位置来控制电流的方向和大小。

第二部分:STM32的外设接口通用定时器(General Purpose Timer):STM32的通用定时器具有多个独立的计数器和比较模块,可以用来生成各种频率和占空比的PWM信号,用于控制电机的速度和方向。

通用输入输出(General Purpose Input/Output,简称GPIO):STM32的GPIO可以用来控制电机的使能端、方向端、步进端等。

通过配置GPIO的工作模式和输出状态,可以实现电机的控制。

模拟输入输出(Analog Input/Output):STM32的模拟输入接口可以用来检测电机的位置和速度等信息,可以通过模拟输出接口来控制电机的电压和电流等。

第三部分:STM32的编程方法标准外设库:标准外设库是由ST提供的一套用于STM32编程的库。

它提供了丰富的函数和接口,可以方便地使用STM32的外设进行编程。

单片机控制舵机程序

单片机控制舵机程序第一章:引言单片机作为一种重要的嵌入式系统开发工具,广泛应用于各个领域,舵机作为一种常用的机械驱动装置,也在各种应用中得到广泛的应用。

本论文通过设计单片机控制舵机的程序,旨在探究单片机如何通过编程实现舵机的精确控制。

第二章:舵机的基本原理舵机是一种常见的位置式伺服机构,它可以通过控制信号控制其角度位置,实现精确的运动控制。

它由直流电机、减速机构、位置检测传感器和驱动控制电路组成。

通过单片机控制舵机,可以实现根据需要精确调整舵机的位置和速度。

第三章:单片机控制舵机的设计与实现本章主要介绍如何使用单片机来控制舵机。

首先,需要选择合适的单片机和舵机。

常见的单片机有51系列、AVR、STM32等,而舵机则有舵机舵盘、舵机电机和舵机控制器等。

随后,在硬件设计上,需要连接单片机和舵机,并根据舵机的电气特性设计相应的电路保护措施。

在软件设计上,需要编写单片机的控制程序。

通过控制程序发送特定的PWM(脉宽调制)信号给舵机,从而控制舵机的角度位置和运动速度。

第四章:单片机控制舵机的应用与改进在本章中,将介绍单片机控制舵机的应用与改进。

首先,在机器人领域,单片机控制舵机可以实现机器人的运动与动作控制,从而实现更复杂的功能。

其次,在航模、智能家居等领域,单片机控制舵机也应用广泛,可以实现遥控、智能调节等功能。

最后,对现有的单片机控制舵机的程序进行改进,如优化舵机的运动曲线、增加舵机的控制精度等,可以提升系统的性能。

总结:本论文通过设计单片机控制舵机的程序,探究了单片机通过编程实现舵机的精确控制的原理和方法。

同时,介绍了舵机的基本原理和单片机控制舵机的设计与实现过程,并讨论了单片机控制舵机的应用与改进。

通过本论文的研究,可以帮助读者了解和应用单片机控制舵机的技术,为单片机在舵机控制方面的应用提供参考。

第五章:实验及结果分析在本章中,我们将介绍根据上述设计和实现的单片机控制舵机的程序的实验,并对实验结果进行分析。

用stm32控制舵机转动

用stm32控制舵机转动第一章:引言控制舵机的角度转动是机器人、航模、智能家居等领域中常见的任务之一。

随着科技的不断发展,嵌入式系统的应用越来越广泛。

STM32作为一款强大的嵌入式微控制器,具备丰富的外设和高性能特点,被广泛应用于各类控制系统中。

本论文将通过介绍STM32控制舵机转动的原理和实现方式,为读者提供一种简单而实用的方法。

第二章:STM32控制舵机的原理2.1 电机驱动与控制电路的基本原理舵机是一种电机,其旋转角度与输入信号的脉宽成正比。

通过控制输入脉冲信号的脉宽,可以实现对舵机旋转角度的控制。

2.2 STM32控制舵机的硬件设计通过STM32的GPIO口来发出脉冲信号,通过一个PWM输出模块和一个计数器模块生成一个PWM波形信号,然后通过寄存器配置将生成的PWM波形信号与舵机控制线连接起来。

第三章:STM32控制舵机的实现3.1 STM32的软件开发环境搭建3.2 编写舵机控制程序使用STM32的CubeMX软件配置GPIO口的工作模式和输出模式,配置PWM输出通道的周期和占空比等参数。

基于CubeMX生成的代码,编写舵机控制的主程序。

第四章:实验结果与分析将编写好的程序下载到STM32开发板中,通过连接舵机控制线和电源线,并用示波器监测输出的PWM信号。

通过改变输入脉冲信号的脉宽,可以观察到舵机旋转角度的变化。

通过实验结果的分析,验证了STM32控制舵机的有效性和稳定性。

综上所述,本论文介绍了使用STM32控制舵机转动的原理和实现方式。

通过学习本论文,读者可以了解到舵机控制的基本原理,以及如何利用STM32的硬件和软件资源来实现舵机的角度调整。

本论文提供的方法简单而实用,适用于各种控制系统的需要。

同时,本论文也为读者提供了一个了解STM32嵌入式开发的实例,可以为进一步深入研究和应用嵌入式系统提供参考。

第五章:应用场景与展望5.1 应用场景控制舵机转动的技术在机器人、航模、智能家居等领域中具有重要的应用价值。

STM32驱动舵机

STM32驱动舵机

1 2 3 4 软件环境安装 硬件连接方法

舵机的控制方法

STM32驱动舵机实例

2/45

1 MDK集成开发环境

安装程序来源:

1.1首先安装J-Link驱动

开发软件\Setup_JLinkARM_V468,双击要安装的 “Setup_JLinkARM_V468.exe”, 安装过程全选“next”直到安装成功, 将JLINK插接到电脑的USB口,即可在我的电脑\管理\ 设备管理器\通用串行总线控制器中看到一个J-Link driver。

26 /45

3 舵机的控制方法

3.3 舵机控制

舵机的控制一般需要一个20ms左右的时基脉冲,该脉 冲的高电平部分一般为0.5ms~2.5ms范围内的角度控制 脉冲部分。 以180度角度伺服为例,那么对应的控制关系: 0.5ms----------- 0度 1.0ms----------- 45度 1.5ms----------- 90度 2.0ms-----------135度 2.5ms-----------180度。

USER/main.c USER/stm32f10x_it.c USER/pwm.c

30 /45

12.4 STM32驱动舵机实例

4.2 配置工程环境 本定时器PWM输出实验中用到GPIO、RCC、TIM外设,没 有使用中断,所以先把以下库文件添加到工程 stm32f10x_gpio.c、stm32f10x_rcc.c、stm32f10x_tim.c。 新建pwm.c及文件,并在 stm32f10x_conf.h 中把使用到 的ST库的头文件注释去掉。

33 /45

12.4 STM32驱动舵机实例

舵机控制程序

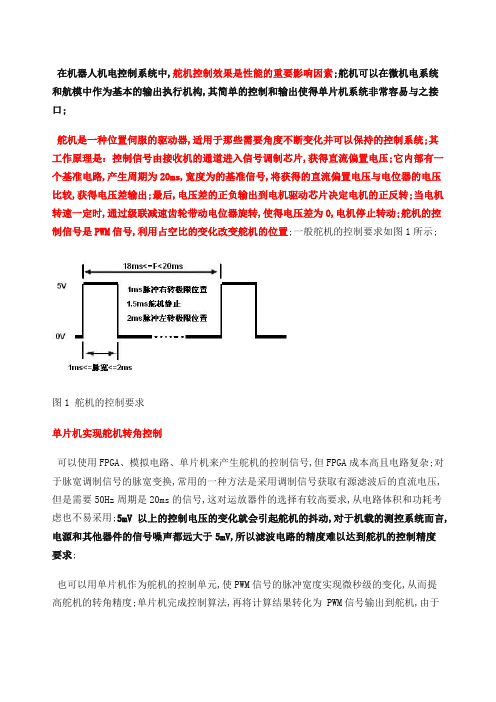

在机器人机电控制系统中,舵机控制效果是性能的重要影响因素;舵机可以在微机电系统和航模中作为基本的输出执行机构,其简单的控制和输出使得单片机系统非常容易与之接口;舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统;其工作原理是:控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压;它内部有一个基准电路,产生周期为20ms,宽度为的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出;最后,电压差的正负输出到电机驱动芯片决定电机的正反转;当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动;舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置;一般舵机的控制要求如图1所示;图1 舵机的控制要求单片机实现舵机转角控制可以使用FPGA、模拟电路、单片机来产生舵机的控制信号,但FPGA成本高且电路复杂;对于脉宽调制信号的脉宽变换,常用的一种方法是采用调制信号获取有源滤波后的直流电压,但是需要50Hz周期是20ms的信号,这对运放器件的选择有较高要求,从电路体积和功耗考虑也不易采用;5mV以上的控制电压的变化就会引起舵机的抖动,对于机载的测控系统而言,电源和其他器件的信号噪声都远大于5mV,所以滤波电路的精度难以达到舵机的控制精度要求;也可以用单片机作为舵机的控制单元,使PWM信号的脉冲宽度实现微秒级的变化,从而提高舵机的转角精度;单片机完成控制算法,再将计算结果转化为 PWM信号输出到舵机,由于单片机系统是一个数字系统,其控制信号的变化完全依靠硬件计数,所以受外界干扰较小,整个系统工作可靠;单片机系统实现对舵机输出转角的控制,必须首先完成两个任务:首先是产生基本的PWM 周期信号,本设计是产生20ms的周期信号;其次是脉宽的调整,即单片机模拟PWM信号的输出,并且调整占空比;当系统中只需要实现一个舵机的控制,采用的控制方式是改变单片机的一个定时器中断的初值,将20ms分为两次中断执行,一次短定时中断和一次长定时中断;这样既节省了硬件电路,也减少了软件开销,控制系统工作效率和控制精度都很高;具体的设计过程:例如想让舵机转向左极限的角度,它的正脉冲为2ms,则负脉冲为20ms-2ms=18ms,所以开始时在控制口发送高电平,然后设置定时器在2ms后发生中断,中断发生后,在中断程序里将控制口改为低电平,并将中断时间改为18ms,再过18ms进入下一次定时中断,再将控制口改为高电平,并将定时器初值改为2ms,等待下次中断到来,如此往复实现PWM信号输出到舵机;用修改定时器中断初值的方法巧妙形成了脉冲信号,调整时间段的宽度便可使伺服机灵活运动;为保证软件在定时中断里采集其他信号,并且使发生PWM信号的程序不影响中断程序的运行如果这些程序所占用时间过长,有可能会发生中断程序还未结束,下次中断又到来的后果,所以需要将采集信号的函数放在长定时中断过程中执行,也就是说每经过两次中断执行一次这些程序,执行的周期还是20ms;软件流程如图2所示;图2 产生PWM信号的软件流程如果系统中需要控制几个舵机的准确转动,可以用单片机和计数器进行脉冲计数产生PWM 信号;脉冲计数可以利用51单片机的内部计数器来实现,但是从软件系统的稳定性和程序结构的合理性看,宜使用外部的计数器,还可以提高CPU的工作效率;实验后从精度上考虑,对于FUTABA系列的接收机,当采用1MHz的外部晶振时,其控制电压幅值的变化为,而且不会出现误差积累,可以满足控制舵机的要求;最后考虑数字系统的离散误差,经估算误差的范围在±%内,所以采用单片机和8253、8254这样的计数器芯片的PWM信号产生电路是可靠的;图3是硬件连接图;图3 PWA信号的计数和输出电路点击放大基于8253产生PWM信号的程序主要包括三方面内容:一是定义8253寄存器的地址,二是控制字的写入,三是数据的写入;软件流程如图4所示,具体代码如下;1.//关键程序及注释:2.//定时器T0中断,向8253发送控制字和数据3.void T0Intinterrupt14.{5.TH0=0xB1;6.TL0=0xE0;//20ms的时钟基准7.//先写入控制字,再写入计数值8.SERVO0=0x30;//选择计数器0,写入控制字9.PWM0=BUF0L;//先写低,后写高10.PWM0=BUF0H;11.SERVO1=0x70;//选择计数器1,写入控制字12.PWM1=BUF1L;13.PWM1=BUF1H;14.SERVO2=0xB0;//选择计数器2,写入控制字15.PWM2=BUF2L;16.PWM2=BUF2H;17.}图4 基于8253产生PWA信号的软件流程当系统的主要工作任务就是控制多舵机的工作,并且使用的舵机工作周期均为20ms时,要求硬件产生的多路PWM波的周期也相同;使用51单片机的内部定时器产生脉冲计数,一般工作正脉冲宽度小于周期的1/8,这样可以在1个周期内分时启动各路PWM波的上升沿,再利用定时器中断T0确定各路PWM波的输出宽度,定时器中断T1控制20ms的基准时间;第1次定时器中断T0按20ms的 1/8设置初值,并设置输出I/O口,第1次T0定时中断响应后,将当前输出I/O口对应的引脚输出置高电平,设置该路输出正脉冲宽度,并启动第2次定时器中断,输出I/O口指向下一个输出口;第2次定时器定时时间结束后,将当前输出引脚置低电平,设置此中断周期为20ms的1/8减去正脉冲的时间,此路 PWM信号在该周期中输出完毕,往复输出;在每次循环的第16次2×8=16中断实行关定时中断T0的操作,最后就可以实现8路舵机控制信号的输出;也可以采用外部计数器进行多路舵机的控制,但是因为常见的8253、8254芯片都只有3个计数器,所以当系统需要产生多路PWM信号时,使用上述方法可以减少电路,降低成本,也可以达到较高的精度;调试时注意到由于程序中脉冲宽度的调整是靠调整定时器的初值,中断程序也被分成了8个状态周期,并且需要严格的周期循环,而且运行其他中断程序代码的时间需要严格把握;在实际应用中,采用51单片机简单方便地实现了舵机控制需要的PWM信号;对机器人舵机控制的测试表明,舵机控制系统工作稳定,PWM占空比~的正脉冲宽度和舵机的转角-90°~90°线性度较好;如何使用AT89S52编写这样一个程序;要求,单片机控制舵机,让舵机到中间位置后,左转15度,延迟2ms,右转15度;度数不要求精确;舵机为~;晶振12Minclude<>unsigned int pwm;unsigned char flag;sbit p10=P1^0;void timer0 interrupt 1 using 1{p10=p10;pwm=20000-pwm;TH0=pwm/256;TL0=pwm%256;flag++;ifflag<10flag++;ifflag==10&&p10==0{pwm=1250;flag=11;}//保证回到90度再左转15;}void timer1 interrupt 3 using 1{ET1=0;//2ms到关闭定时器1ET0=0;TR0=0;pwm=1750;TH0=pwm/256;TL0=pwm%256;ET0=1;TR0=1;}void int0 void interrupt 0 using 1{//判断左转到15,通过传感器判断或者其他信号判断 ,能正好保证刚左转15度,开始延时2msTR1=1;//定时器1开始计数}void mainvoid{p10=1;TMOD=0x11;pwm=1500;//回90度TH0=pwm/256;TL0=pwm%256;TH1=2000/256;TL1=2000%256;EA=1;ET0=1;ET1=1;TR0=1;while1;}舵机控制程序8路舵机控制器芯片:AT89S52晶振:12MHz============================================================================== =====/i nclude<>define uint8 unsigned chardefine uint16 unsigned intsbit key1=P1^4;sbit key2=P1^5;//PWM的输出端口sbit PWM_OUT0=P0^0;sbit PWM_OUT1=P0^1;sbit PWM_OUT2=P0^2;sbit PWM_OUT3=P0^3;sbit PWM_OUT4=P0^4;sbit PWM_OUT5=P0^5;sbit PWM_OUT6=P0^6;sbit PWM_OUT7=P0^7;//PWM的数据值uint16 PWM_Value8={1500,1000,1500,1000,1750,2000,2500,2000};uint8 order1; //定时器扫描序列/============================================================================= ======定时器T0的中断服务程序一个循环20MS = 8============================================================================== =======/void timer0void interrupt 1 using 1{switchorder1{case 1: PWM_OUT0=1;TH0=-PWM_Value0/256;TL0=-PWM_Value0%256;break;case 2: PWM_OUT0=0;TH0=-2700-PWM_Value0/256;TL0=-2700-PWM_Value0%256;break;case 3: PWM_OUT1=1;TH0=-PWM_Value1/256;TL0=-PWM_Value1%256;case 4: PWM_OUT1=0;TH0=-2700-PWM_Value1/256; TL0=-2700-PWM_Value1%256; break;case 5: PWM_OUT2=1;TH0=-PWM_Value2/256;TL0=-PWM_Value2%256;break;case 6: PWM_OUT2=0 ;TH0=-2700-PWM_Value2/256; TL0=-2700-PWM_Value2%256; break;case 7: PWM_OUT3=1;TH0=-PWM_Value3/256;TL0=-PWM_Value3%256;case 8: PWM_OUT3=0;TH0=-2700-PWM_Value3/256; TL0=-2700-PWM_Value3%256; break;case 9: PWM_OUT4=1;TH0=-PWM_Value4/256;TL0=-PWM_Value4%256;break;case 10: PWM_OUT4=0;TH0=-2700-PWM_Value4/256; TL0=-2700-PWM_Value4%256; break;case 11: PWM_OUT5=1;TH0=-PWM_Value5/256;TL0=-PWM_Value5%256;case 12: PWM_OUT5=0;TH0=-2700-PWM_Value5/256; TL0=-2700-PWM_Value5%256; break;case 13: PWM_OUT6=1;TH0=-PWM_Value6/256;TL0=-PWM_Value6%256;break;case 14: PWM_OUT6=0;TH0=-2700-PWM_Value6/256; TL0=-2700-PWM_Value6%256; break;case 15: PWM_OUT7=1;TH0=-PWM_Value7/256;TL0=-PWM_Value7%256;case 16: PWM_OUT7=0;order1=0;TH0=-2700-PWM_Value7/256;TL0=-2700-PWM_Value7%256;order1=0;break;default : order1=0;}order1++;}/============================================================================= ======初始化中断============================================================================== =======/void InitPWMvoid{order1=1;TMOD |=0x11;TH0=-1500/256;TL0=-1500%256;EA=1;EX0=0;ET0=1; TR0=1;PT0=1;PX0=0; }void delayvoid{uint16 i=100;whilei--;}void mainvoid{InitPWM;while1{ifkey1==0{ifPWM_Value0<2500 PWM_Value0++; }ifkey2==0{ifPWM_Value0>500 PWM_Value0--;}delay;}}单片机舵机控制程序include<>define uchar unsigned chardefine uint unsigned intuint a,b,c,d,n;sbit p12=P1^2;sbit p13=P1^3;sbit p37=P3^7;void timer0void interrupt 1 using 1 {p12=p12;c=20000-c;TH0=-c/256;TL0=-c%256;ifc>=500&&c<=2500c=a;elsec=20000-a;}void delay{uint i;fori=0;i<200;i++{}}void init_serialcommvoid{SCON= 0x50; //SCON: serail mode 1, 8-bit UART, enable ucvr TMOD |= 0x21; //TMOD: timer 1, mode 2, 8-bit reloadPCON |= 0x80; //SMOD=1;TH1 = 0xF4; //Baud:4800fosc=IE |= 0x93; //Enable Serial Interrupt TR1 = 1; // timer 1 run// TI=1;}void serial interrupt 4 using 3{ifRI{RI = 0;b=SBUF;SBUF=0xff;whileTI==0;TI=0;}}void mainvoid {//TMOD=0x21;init_serialcomm; p12=1;a=1500;c=a;TH0=-a/256;TL0=-a%256;PX0=0;PT0=1;TR0=1;while1{a=b10;}}舵机控制程序改变a值可控制任意角度include<>include<>define uchar unsigned chardefine uint unsigned intuint a,c;sbit p10=P1^0;sbit p11=P1^1;void timer0void interrupt 1{p10=p10;p11=p11;c=20000-c;TH0=-c/256;TL0=-c%256;ifc>=500&&c<=2500c=a;elsec=20000-a;}void delaylong j {forj;j>0;j--;}void mainvoid{p10=1;p11=1;a=2500; //180//c=a;TMOD=0x01; //16位定时器工作方式1 TH0=-a/256;TL0=-a%256;EA=1;ET0=1;TR0=1;fora=2500;a>=500;a--{a=a-10;c=a;delay5000;}}基于AT89C2051的多路舵机控制器设计 2007-11-10 11:37摘要舵机是机器人、机电系统和航模的重要执行机构;舵机控制器为舵机提供必要的能源和控制信号;本文提出一种以外部中断计数为基础的PWM波形实现方法;该方法具有简单方便,成本低,可实现多路独立PWM输出的优点;关键词 AT89:205l 舵机控制器外部中断PWM舵机是一种位置伺服的驱动器;它接收一定的控制信号,输出一定的角度,适用于那些需要角度不断变化并可以保持的控制系统;在微机电系统和航模中,它是一个基本的输出执行机构;1 舵机的工作原理以日本FUTABA-S3003型舵机为例,图1是FUFABA-S3003型舵机的内部电路;舵机的工作原理是:PWM信号由接收通道进入信号解调电路1;的12脚进行解调,获得一个直流偏置电压;该直流偏置电压与电位器的电压比较,获得电压差由的3脚输出;该输出送人电机驱动集成电路,以驱动电机正反转;当电机转速一定时,通过级联减速齿轮带动电位器R;,旋转,直到电压差为O,电机停止转动;舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置;2 舵机的控制方法标准的舵机有3条导线,分别是:电源线、地线、控制线,如图2所示;电源线和地线用于提供舵机内部的直流电机和控制线路所需的能源.电压通常介于4~6V,一般取5V;注意,给舵机供电电源应能提供足够的功率;控制线的输入是一个宽度可调的周期性方波脉冲信号,方波脉冲信号的周期为20 ms即频率为50 Hz;当方波的脉冲宽度改变时,舵机转轴的角度发生改变,角度变化与脉冲宽度的变化成正比;某型舵机的输出轴转角与输入信号的脉冲宽度之间的关系可用围3来表示;3 舵机控制器的设计1舵机控制器硬件电路设计从上述舵机转角的控制方法可看出,舵机的控制信号实质是一个可嗣宽度的方波信号PWM;该方波信号可由FPGA、模拟电路或单片机来产生;采用FPGA成本较高,用模拟电路来实现则电路较复杂,不适合作多路输出;一般采用单片机作舵机的控制器;目前采用单片机做舵机控制器的方案比较多,可以利用单片机的定时器中断实现PWM;该方案将20ms的周期信号分为两次定时中断来完成:一次定时实现高电平定时Th;一次定时实现低电平定时T1;Th、T1的时间值随脉冲宽度的变换而变化,但,Th+T1=20ms;该方法的优点是,PWM信号完全由单片机内部定时器的中断来实现,不需要添加外围硬件;缺点是一个周期中的PWM信号要分两次中断来完成,两次中断的定时值计算较麻烦;为了满足20ms的周期,单片机晶振的频率要降低;不能实现多路输出;也可以采用单片机+8253计数器的实现方案;该方案由单片机产生计数脉冲或外部电路产生计数脉冲提供给8253进行计数,由单片机给出8253的计数比较值来改变输出脉宽;该方案的优点是可以实现多路输出,软件设计较简单;缺点是要添加l片8253计数器,增加了硬件成本;本文在综合上述两个单片机舵机控制方案基础上,提出了一个新的设计方案,如图4所示;该方案的舵机控制器以单片机为核心,555构成的振荡器作为定时基准,单片机通过对555振荡器产生的脉冲信号进行计数来产生PWM信号;该控制器中单片机可以产生8个通道的PWM信号,分别由的P1.0~12~19引脚端口输出;输出的8路PWM信号通过光耦隔离传送到下一级电路中;因为信号通过光耦传送过程中进行了反相,因此从光耦出来的信号必须再经过反相器进行反相;方波信号经过光耦传输后,前沿和后沿会发生畸变,因此反相器采用施密特反相器对光耦传输过来的信号进行整形,产生标准的PWM方波信号;笔者在实验过程中发现,舵机在运行过程中要从电源吸纳较大的电流,若舵机与单片机控制器共用一个电源,则舵机会对单片机产生较大的干扰;因此,舵机与单片机控制器采用两个电源供电,两者不共地,通过光耦来隔离,并且给舵机供电的电源最好采用输出功率较大的开关电源;该舵机控制器占用单片机的个SCI串口;串口用于接收上位机传送过来的控制命令,以调节每一个通道输出信号的脉冲宽度;为电平转换器,将上位机的电平转换成TTL电平;2实现多路PWM信号的原理在模拟电路中,PWM脉冲信号可以通过直流电平与锯齿波信号比较来得到;在单片机中,锯齿波可以通过对整型变量加1操作来实现,如图5所示;假定单片机程序中设置一整型变量SawVal,其值变化范围为O~N;555振荡电路产生的外部计数时钟信号输入到的INTO脚;每当在外部计数时钟脉冲的下降沿,单片机产生外部中断,执行外部中断INT0的中断服务程序;每产生一次外部中断,对SawVal执行一次加1操作,若SawVal已达到最大值N,则对SawVal清O;SawVal值的变化规律相当于锯齿波,如图5所示;若在单片机程序中设置另一整型变量DutyVal,其值的变化范围为O~N;每当在SawVal清0时,DulyVal从上位机发送的控制命令中读入脉冲宽度系数值,例如为H0≤H≤N;若DutyVal≥SawVal,则对应端口输出高电平;若DutyVal<Sawval,则对应端口输出低电平;从图5中可看出,若改变DutyVal的值,则对应端口输出脉冲的宽度发生变化,但输出脉冲的频率不变,此即为PWM波形;设外部计数时钟周期为TINT0,锯齿波周期PWM脉冲周期为TPWM,PWM脉冲宽度占空比为D,由图5可得出如下关系:由式3可知,PWM波形的周期TPWM一旦确定下来,只须选定计数最大值N,就可以确定外部时钟脉冲所需周期频率;外部时钟脉冲周期TINT0显然是PWM脉冲宽度变换的最小步距,即调节精度;由式4可知,N越大,步距所占PWM周期的百分比越小,精度越高;例如,若采用8位整型变量,最大值N=28-1=255,则精度为1/255+1=1/255;若采用16位整型变量,最大值N=216-1=65535,则精度为1/65536;文中计数变量SawVal采用8位整型变量,因此N=255;对于一般应用,其精度已足够;就舵机而言,要求TPWM=20ms,则可算得外部时钟周期为:因此,设计555振荡电路时,其输出脉冲的频率应为:当有多个变量与SawVal比较,将比较结果输出到多个端口时;就形成了多路PWM波形;各个变量的值可以独立变化,因此各路PWM波形的占空比也可以独立调节,互不相干;多路PWM波形的产生如图6所示;图中以3路PWM波形为例;4 舵机控制器软件的设计舵机控制器的控制核心为单片机;文中,程序用C5l编写,工作方式为前后台工作方式;单片机程序包括系统初始化程序、串口通信程序、上位机命令解释与PWM脉宽生成程序和多路PWM波形输出程序;串行通信程序和多路PWM波形输出程序采用中断方式;串口通信格式为渡特率9600bps、8位数据位、1位停止位、无校验、ASCII码字符通信;串口通信程序用于接收上位机发送过来的控制命令;控制命令采用自定义文本协议,即协议内容全部为ASCII码字符;通信协议格式如图7所示;例如,要控制通道1的PWM脉宽,脉宽系数为25,则通信协议内容为“”“1”“0”“2”“5”“”这6个字符;这时通道l的PWM占空比为25/256=O.098;一个通道号对应一个PWM脉冲输出端口;本设计为8个通道,号码为l~8,对应单片机的P1.o~P1.7;起始符和终止符起到帧同步的作用;串口通信程序流程如图8所示;图8中,CHNo存放的是PWM通道号ASCII码,Dutyl00、DutylO、Duoyl分别存放的是脉宽系数的百位数、十位数和个位数的ASCII码注意,若高位数为O,则该位的字符应为“0”,不能省略;如25,完整字符应为“O”“2”“5”;CharNo为信号量,用于对串口接收的字符顺序以及串口中断与上位机命令解释程序之间进行同步;5 舵机控制器实验图9为舵机控制板输出的其中一路PWM波形带舵机负载;从图9中可看出,舵机控制器输出的PWM波形稳定、干净,符合设计要求;6 结论本文提出的多路舵机控制器设计方法,以单片机为核心,由外部振荡电路提供PWM脉冲的定时基准,控制部分与舵机驱动部分由两个电源供电,两者电气隔离;这种设计方案的优点是:①PWM波形由外部振荡电路提供定时基准,与单片机内部振荡器的频率无关,不影响串口通信、定时器等参数的配置;②PWM波形的调整精度可任意确定;③本没计思路可应用于任意多路的PWM输出,只要单片机能提供足够多的输出端口,例如将换成AT89S5l,就可以提供至少24路的PWM输出P0、Pl、P2;④控制参数由SCI串口输入,适应面广,上位机可以是PC机、单片机或是PLC;⑤本方法具有一般性,任何单片机只要能提供SCI中断、外部中断就可以应用本方法;。

2.STM32控制舵机方法

单片机控制舵机我们知道,舵机和步进电机,直流电机等都是感性负载,单片机的驱动电流较小,我们驱动直流电机,步进电机的时候都是用了驱动模块,也就是功率放大器件。

那驱动舵机时候是否需要呢?因为舵机内部集成了驱动电路,可以对我我们输入的PWM信号直接采样,所以,控制舵机的时候,用一个单片机的PWM引脚即可,这大大精简了电路设计。

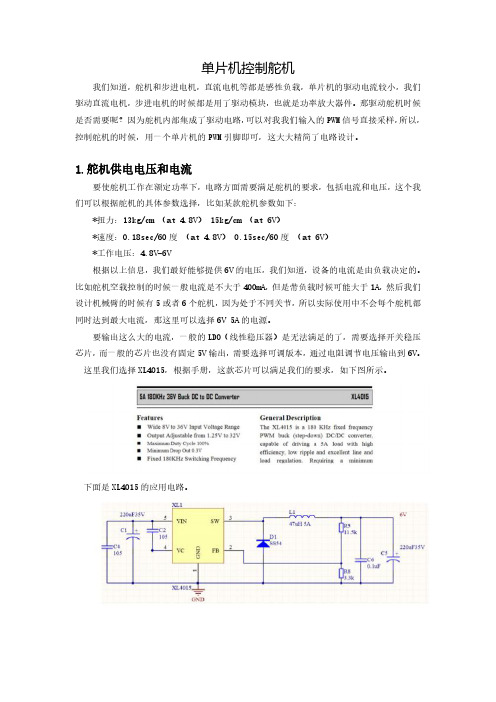

1.舵机供电电压和电流要使舵机工作在额定功率下,电路方面需要满足舵机的要求,包括电流和电压,这个我们可以根据舵机的具体参数选择,比如某款舵机参数如下:*扭力:13kg/cm(at4.8V)15kg/cm(at6V)*速度:0.18sec/60度(at4.8V)0.15sec/60度(at6V)*工作电压:4.8V-6V根据以上信息,我们最好能够提供6V的电压,我们知道,设备的电流是由负载决定的。

比如舵机空载控制的时候一般电流是不大于400mA,但是带负载时候可能大于1A,然后我们设计机械臂的时候有5或者6个舵机,因为处于不同关节,所以实际使用中不会每个舵机都同时达到最大电流,那这里可以选择6V5A的电源。

要输出这么大的电流,一般的LDO(线性稳压器)是无法满足的了,需要选择开关稳压芯片,而一般的芯片也没有固定5V输出,需要选择可调版本,通过电阻调节电压输出到6V。

这里我们选择XL4015,根据手册,这款芯片可以满足我们的要求,如下图所示。

下面是XL4015的应用电路。

2舵机的速度控制舵机的驱动是比较容易的,当我们使用了单片机控制的时候,通过输出50HZ(20ms 周期)的PWM,控制PWM的脉宽调节舵机的转角。

为了节约篇幅,较长的PWM初始化代码就不贴出来了,大家翻看程序即可。

前面章节有说明:舵机的转角和脉宽(高电平长度)存在一一对应关系,如果要控制舵机到某一角度,就改变输出的脉宽即可,比如从1ms到1.5ms,显然,很容易就实现了舵机位置控制,但是我们如何进行舵机速度控制呢?这里我们引入了PID算法,下面先看一下程序Velocity1=Position_PID1(Position1,Target1);Position1+=velocit1;TIM4->CCR1=Position1;其中我们使用Velocity1用于代表舵机的速度,这个值根据目标值和舵机的实际位置计算得到,然后通过累积的方法,赋值给相关寄存器作用到舵机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

stm32控制舵机程序

章节标题:基于STM32的舵机控制程序设计

第一章:引言(约250字)

1.1 研究背景

控制舵机是机器人、无人机、航空模型等众多领域的关键技术之一。

而STM32系列的微控制器以其高性能、低功耗和丰富

的外设资源被广泛应用于嵌入式控制系统。

本章主要介绍了舵机的作用及其在控制系统中的重要性,同时说明了选择STM32微控制器作为控制舵机的硬件平台的原因。

第二章:控制理论(约250字)

2.1 舵机原理

舵机是一种能够根据外部输入信号控制角度的电动执行器。

其通过接收PWM信号来确定输出位置和角度,通常在0至180

度之间运动。

本章介绍了舵机的工作原理,包括PWM控制信号的作用、舵

机内部的反馈控制电路等内容。

2.2 PID控制理论

PID控制是一种常用的闭环控制方法,能够根据反馈信号调整

输出信号,通过比较实际输出与期望输出的差异来实现控制。

本章详细介绍了PID控制的原理和算法,并提出了使用PID

控制舵机的基本思路。

第三章:硬件设计(约250字)

3.1 系统框架

在舵机控制系统中,使用STM32微控制器作为控制芯片,通过引脚与舵机进行连接,实现对舵机的控制。

本章主要介绍了硬件设计的系统框架,包括STM32微控制器的选择、电源设计、信号输入输出设计等。

3.2 电路原理图

本章详细描述了电路原理图设计,包括电源管理模块、驱动电路等详细设计内容。

同时对于舵机的接线方式和引脚定义进行了说明。

第四章:软件设计(约250字)

4.1 程序流程

本章介绍了在STM32上开发舵机控制程序的流程,包括初始化舵机控制模块、设置PWM输出引脚、编写控制算法等。

4.2 PID算法实现

详细描述了如何在STM32上实现PID控制算法,包括参数调整、误差计算、控制输出计算等步骤。

同时,结合实际舵机控制需求,对PID控制算法进行优化。

4.3 实验验证

通过实验验证了基于STM32的舵机控制程序的有效性和性能优势。

通过与传统控制方法进行对比,并分析实验数据,评估了该程序的稳定性和响应速度。

第五章:结论与展望

5.1 结论总结

总结了本论文的主要研究内容,归纳了舵机控制程序设计的关键技术和方法。

5.2 研究展望

展望了未来在STM32控制舵机程序设计领域的发展方向,如

进一步优化算法、添加传感器反馈等提高控制系统的精度和鲁棒性。

以上是一篇关于基于STM32的舵机控制程序的论文,通过分

别介绍舵机及其原理、PID控制理论、硬件设计和软件设计等

章节,对整个控制系统进行了详细的描述和分析,以期为舵机控制程序的设计和研究提供一定的指导和参考。

汽车是现代社会中不可或缺的交通工具之一。

它们为人们提供便捷的出行方式,加速了人们的日常生活。

然而,随着汽车数量的不断增加,也带来了一系列问题,如交通拥堵、环境污染和能源消耗等。

因此,我们需要思考如何改善汽车的设计和使用,使其更加环保和可持续。

首先,改善汽车的发动机技术是关键的一步。

目前,燃油汽车仍然是主流,但它们的排放对环境造成了巨大负担。

因此,发展更加高效、清洁的发动机技术是当务之急。

其中一种选择是开发电动汽车。

电动汽车使用电池作为动力源,不会产生尾气排放,因此对环境的影响更小。

此外,还可以进一步提高电池性能和充电设施的建设,以提高电动汽车的使用便利性和续航里程。

其次,推广节能减排的驾驶习惯也是减少汽车污染的重要手段。

许多人对汽车的加速、制动和急转弯等行为存在误解,认为这样会使汽车更加安全和高效。

然而,这些行为实际上会导致汽车燃油的过度消耗和尾气排放的增加。

因此,我们需要加强公众对节能减排驾驶习惯的宣传和教育,促使人们改变不良的驾驶习惯,采取更加平稳和节能的驾驶方式。

此外,优化城市交通规划,也可以减少交通拥堵和减少汽车污染。

在城市中,交通拥堵不仅浪费了大量的时间和能源,还增加了汽车尾气的排放。

因此,我们需要通过合理规划道路和加强公共交通的建设,降低私人汽车的使用率,提供更多的可持续交通方式,如地铁、公交和骑行等,来减少交通拥堵和汽车污染。

同时,政府应该加强对汽车行业的管理和监管,制定更加严格的排放标准和环境保护政策。

通过对汽车排放进行限制和管理,可以迫使汽车制造商加大对环保技术的研发和应用,推动整个行业向着更加环保和可持续的方向发展。

此外,倡导共享经济模式也可以减少汽车的数量和使用频率,进一步降低交通拥堵和汽车污染。

共享汽车和拼车服务的出现,提供了一种更加经济、高效的出行方式。

人们可以通过共享汽车和拼车服务来减少私人汽车的购买和使用,减少交通拥堵和尾气排放。

总的来说,改善汽车的设计和使用对于减少交通拥堵、环境污染和能源消耗具有重要意义。

发展新型的清洁能源汽车、推广节能减排的驾驶习惯、优化城市交通规划、加强对汽车行业的

管理和监管以及提倡共享经济模式,都是实现这一目标的有效途径。

希望通过这些努力,我们能够实现更加环保和可持续的汽车出行方式,为未来的城市发展创造更加美好的生活环境。