2万吨年MTBE装置工艺设计

MTBE丁烯1装置工艺技术规程

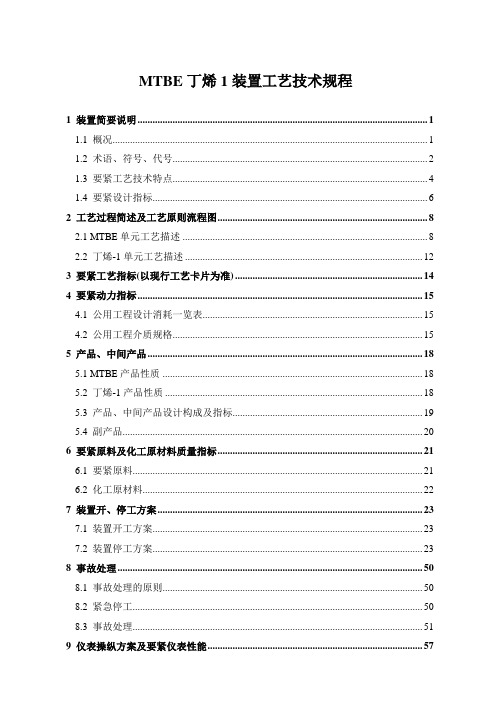

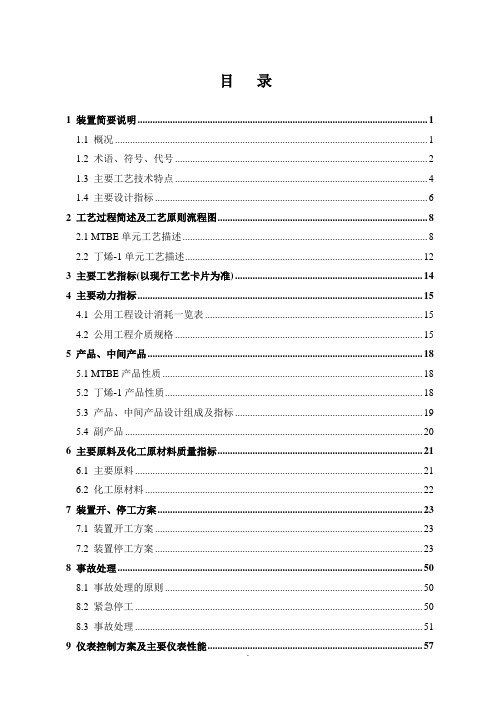

MTBE丁烯1装置工艺技术规程1 装置简要说明 (1)1.1 概况 (1)1.2 术语、符号、代号 (2)1.3 要紧工艺技术特点 (4)1.4 要紧设计指标 (6)2 工艺过程简述及工艺原则流程图 (8)2.1 MTBE单元工艺描述 (8)2.2 丁烯-1单元工艺描述 (12)3 要紧工艺指标(以现行工艺卡片为准) (14)4 要紧动力指标 (15)4.1 公用工程设计消耗一览表 (15)4.2 公用工程介质规格 (15)5 产品、中间产品 (18)5.1 MTBE产品性质 (18)5.2 丁烯-1产品性质 (18)5.3 产品、中间产品设计构成及指标 (19)5.4 副产品 (20)6 要紧原料及化工原材料质量指标 (21)6.1 要紧原料 (21)6.2 化工原材料 (22)7 装置开、停工方案 (23)7.1 装置开工方案 (23)7.2 装置停工方案 (23)8 事故处理 (50)8.1 事故处理的原则 (50)8.2 紧急停工 (50)8.3 事故处理 (51)9 仪表操纵方案及要紧仪表性能 (57)9.1 仪表操纵方案 (57)9.2 装置联锁 (59)9.3 操纵阀一览表 (60)10 要紧设备一览表及要紧设计参数 (64)10.1 塔器类 (64)10.2 反应器类 (65)10.3 容器类 (66)10.4 换热设备类 (68)10.5 泵类 (71)10.6 其他设备类 (73)1 装置简要说明1.1 概况中国石化股份有限公司武汉分公司8/3万吨/年MTBE/丁烯-1装置是80万吨/年乙烯及其配套工程中的一部分,本装置使用来自乙烯裂解装置的裂解液化气经丁二烯抽提后作为原料,生产MTBE与丁烯-1产品。

甲基叔丁基醚(MTBE)产品由于其辛烷值很高,因此是生产无铅、含氧与高辛烷值汽油的理想组分。

丁烯-1产品是乙烯重要的共聚单体。

随着乙烯产量的不断增长,对丁烯-1的需求量也越来越大。

年产2万吨丙二酸二甲酯工艺设计

年产2万吨丙二酸二甲酯工艺设计

概述

本文档旨在介绍年产2万吨丙二酸二甲酯工艺设计方案。

该方案包括原材料投入、制程流程、设备设计等内容。

原材料投入

生产丙二酸二甲酯所需的原材料包括丙烯、甲醇和催化剂。

其中丙烯和甲醇的质量比为1:2,催化剂的投入量为总质量的0.1%。

制程流程

制程流程分为反应和蒸馏两个阶段。

反应阶段

1. 将丙烯与甲醇按照1:2的比例混合后,加入反应釜中。

2. 加入催化剂并加热至反应温度,开始反应。

3. 在反应釜中持续攪拌、加热,直至反应结束。

4. 停止加热后继续攪拌,让反应体系冷却至室温。

蒸馏阶段

1. 将冷却后的反应体系进行蒸馏,得到烷基丙二酸甲酯和未反应的甲醇。

2. 将烷基丙二酸甲酯进行进一步蒸馏,得到丙二酸二甲酯和烷基丙酸甲酯。

3. 对未反应的甲醇进行回收利用。

设备设计

制备丙二酸二甲酯的设备主要包括反应釜和蒸馏塔。

反应釜

反应釜需要具备以下技术指标:

- 反应釜体积:10 m3

- 材质:不锈钢

- 压力:常压

- 温度:180℃

- 攪拌方式:机械攪拌

蒸馏塔

蒸馏塔需要具备以下技术指标:

- 整板塔高:20 m

- 材质:不锈钢

- 压力:常压

- 温度:100℃

- 分离塔拖板间距:0.35 m

总结

本方案通过合理的原材料比例、制程流程和设备设计,可实现年产2万吨丙二酸二甲酯的生产。

此方案具有成本较低、效率较高的优点。

MTBE

第一篇设计说明书第 1 章概述甲基叔丁基醚(MTBE)是一种高辛烷值汽油添加剂,用MTBE取代四乙基铅可减少环境污染。

MTBE也是一种不腐蚀、低污染、成本低的碳四分离新手段。

iC=0.5%以下的直链丁烯用作丁裂解得到的聚合级异丁烯,供丁烯橡胶使用。

含4iC=只需要进行经过简烯氧化脱氨制丁二烯的原料。

将MTBE进行分解,所得的4单蒸馏及洗涤,即可得到99.5%的高纯度异丁烯。

MTBE作为新兴的重要的化工产品,已广泛应用在法国、意大利、加拿大等国家。

在我国也有着广泛的开发前景。

1.1 MTBE生产的历史前景的沿革自1970 年Raycher发现醇和烯烃醚化反应后的数十年间,其有关文摘指导极少,但却有大量的专利指导了甲基叔丁基醚。

1973年意大利第一套10万吨/年的MTBE工业装置投产后,MTBE作为新兴汽油添加剂,引起了各国石油化学界的普遍重视,其产量每年以54%的速度增长。

MTBE工业是当今极有前途的新兴工业之一。

1979年我国才开始研究MTBE合成工业。

1983年我国第一套500万吨/年化工型MTBE工业装置建成后,增长的速度较快,已形成一定规模的生产能力。

制备MTBE的原料异丁烯的技术发展呈多样化的趋势,用一种异丁烷制异丁烯的技术生产MTBE极为理想。

总收率达95%.意大利snan公司研发了直链丁烯异构制异丁烯的新方法,MTBE增加80%.MTBE生产工艺普遍采用用酸性的离iC=在液相70~100%下通过酸性的离子交子交换树脂合成MTBE,用MeoH和4换树脂在填充床内进行。

离子交换树脂是磺化聚苯乙烯和二乙烯基苯共聚物。

用硫酸作催化剂合成MTBE的工艺也不是很理想。

催化剂蒸馏是当今MTBE 醚化工艺的发展方向,世界公认的MTBE生产技术元老意大利斯拉姆公司的Paret Giancalo等人对新技术作了改进,采用六块塔盘的泡罩踏,将催化剂支撑体系设计的更为合理。

1987年底用于甲醇和异丁烯摩尔为简化。

MTBE合成技术及工艺

MTBE合成技术及工艺一、MTBE基本情况介绍☆MTBE基本情况MTBE是甲基叔丁基醚的商品名,是异丁烯和甲醇在强酸性催化剂作用下反应的产物,它的主要用途是替代四乙基铅作为提高汽油辛烷值的添加剂,纯MTBE的辛烷值为109。

此外MTBE热裂解可以生产高纯度异丁烯,高纯度异丁烯是生产丁基橡胶的原料,它也是其它需要引入叔丁基反应的单体。

☆MTBE装置的作用MTBE装置生产两种产品,一种是MTBE,另一种是粗丁烯。

MTBE合成反应的直接结果是获得MTBE,间接结果是将正丁烯和异丁烯分离开来,由于正丁烯和异丁烯的相对挥发度接近1,因此用常规的精馏方法难于分离,因此采用合成MTBE的化学方法进行分离,是目前普遍采用的分离方法。

☆MTBE合成技术第一套MTBE装置于1973年在意大利建成,我国自行开发的第一套装置于1983年在齐鲁橡胶厂建成,大庆MTBE装置采用的是齐鲁研究院开发的固定床二段深度转化工艺,装置主要由三台反应器和六台塔组成,由反应、MTBE分离、甲醇回收和粗丁烯提浓等几部分组成。

☆MTBE装置简介甲基叔丁基醚(MTBE)装置以抽余C4和甲醇为原料,原设计第二生产方案年处理抽余C432500吨,生产MTBE 19864吨,粗丁烯9616吨,副产剩余C410224吨。

MTBE装置由齐鲁石化公司设计院提供基础设计,大庆石化总厂设计院完成初步设计和施工图设计。

1988年5月投产,投资37495162元,装置占地面积15600m2。

2001年10月装置进行了扩能改造,年处理抽余C4处理能力提高到52000吨,生产MTBE 29963吨,粗丁烯29384吨。

同时装置由原来的DDZⅢ型仪表控制改为DCS控制。

2001年10月配合塑料厂丁烯精制项目改造,MTBE装置又增设了F103和H218两台设备。

二、工艺流程简述来自丁二烯抽提装置的混合C4原料进入原料罐R301/1.2,来自储运公司的CH3OH原料进入甲醇原料罐R101。

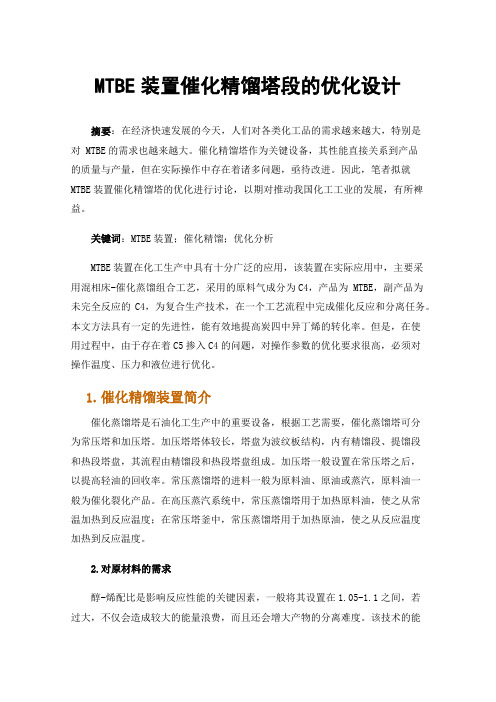

MTBE装置催化精馏塔段的优化设计

MTBE装置催化精馏塔段的优化设计摘要:在经济快速发展的今天,人们对各类化工品的需求越来越大,特别是对 MTBE的需求也越来越大。

催化精馏塔作为关键设备,其性能直接关系到产品的质量与产量,但在实际操作中存在着诸多问题,亟待改进。

因此,笔者拟就MTBE装置催化精馏塔的优化进行讨论,以期对推动我国化工工业的发展,有所裨益。

关键词:MTBE装置;催化精馏;优化分析MTBE装置在化工生产中具有十分广泛的应用,该装置在实际应用中,主要采用混相床-催化蒸馏组合工艺,采用的原料气成分为C4,产品为 MTBE,副产品为未完全反应的C4,为复合生产技术,在一个工艺流程中完成催化反应和分离任务。

本文方法具有一定的先进性,能有效地提高炭四中异丁烯的转化率。

但是,在使用过程中,由于存在着C5掺入C4的问题,对操作参数的优化要求很高,必须对操作温度、压力和液位进行优化。

1.催化精馏装置简介催化蒸馏塔是石油化工生产中的重要设备,根据工艺需要,催化蒸馏塔可分为常压塔和加压塔。

加压塔塔体较长,塔盘为波纹板结构,内有精馏段、提馏段和热段塔盘,其流程由精馏段和热段塔盘组成。

加压塔一般设置在常压塔之后,以提高轻油的回收率。

常压蒸馏塔的进料一般为原料油、原油或蒸汽,原料油一般为催化裂化产品。

在高压蒸汽系统中,常压蒸馏塔用于加热原料油,使之从常温加热到反应温度;在常压塔釜中,常压蒸馏塔用于加热原油,使之从反应温度加热到反应温度。

2.对原材料的需求醇-烯配比是影响反应性能的关键因素,一般将其设置在1.05-1.1之间,若过大,不仅会造成较大的能量浪费,而且还会增大产物的分离难度。

该技术的能耗主要体现在甲醇的循环利用上,而甲醇的质量分数不能高于共沸混合物的质量分数,是导致分离难度大的重要原因。

若蒸馏塔的操作压力为0.6兆帕,则甲醇在C4中的最大浓度为7.4一,若高于此浓度,则会直接引起甲醇落入到塔底,从而引起 MTBE质量不达标,若该比例过小,则甲醇的反应量不够,易引起异丁烯的转化率不足。

年产2万吨聚氨酯聚合工艺设计

年产2万吨聚氨酯聚合工艺设计年产2万吨聚氨酯聚合工艺设计一、引言聚氨酯是一种重要的高分子材料,广泛应用于建筑、汽车、电子、家具等领域。

本文将详细介绍年产2万吨聚氨酯的聚合工艺设计。

二、原材料准备1. 聚醚多元醇:选择适宜的聚醚多元醇,如聚醚二元醇和聚己内酯(PCL)。

2. 异氰酸盐:选择适宜的异氰酸盐,如甲基二苯基异氰酸盐(MDI)。

3. 链延长剂:选择适宜的链延长剂,如丁二胺(BDO)。

4. 催化剂:选择适宜的催化剂,如有机锡催化剂。

三、反应器设备1. 聚合反应器:采用容积为100m³的不锈钢反应器,并配备搅拌装置和加热系统。

2. 分散机:采用高效分散机进行原料混合和均质化处理。

四、工艺流程1. 聚合物预处理:a. 将聚醚多元醇和链延长剂按一定比例加入聚合反应器中,并加热至适宜温度。

b. 在搅拌的同时,慢慢加入催化剂,使其均匀分散。

c. 维持一定的反应时间,直到聚合物预处理完毕。

2. 异氰酸盐预处理:a. 将异氰酸盐加入分散机中,并进行均质化处理,以提高反应效率。

b. 在均质化过程中,逐渐加入聚合物预处理液体,使其充分混合。

3. 反应过程:a. 将异氰酸盐预处理液体注入聚合反应器中,并开始搅拌。

b. 控制反应温度和压力,在一定的条件下进行聚合反应。

c. 监测反应过程中的温度、压力和粘度等参数,以确保反应正常进行。

d. 维持一定的反应时间,直到聚氨酯形成。

4. 产物分离:a. 将反应结束后的混合物通过过滤或离心等方式进行固液分离。

b. 将固体产物进行干燥,以去除残留的溶剂和水分。

5. 产品加工:a. 将干燥后的聚氨酯产物进行切碎或研磨,以获得所需的粒径。

b. 根据产品要求,添加适量的填料、增塑剂等辅助材料,并进行混合均匀。

c. 将混合物进行挤出、压片、注塑等加工方式,制备成所需形状的聚氨酯制品。

六、安全措施1. 操作人员应穿戴合适的防护装备,如手套、眼镜等。

2. 严禁吸入异氰酸盐和其他有害气体,必要时应配备呼吸器。

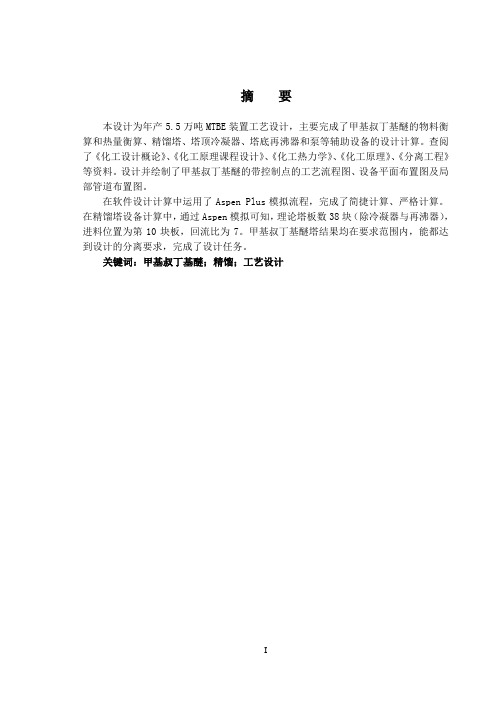

年产5.5万吨MTBE装置工艺设计

第一篇设计说明书

第1章 概述

甲基叔丁基醚,英文缩写为MTBE(methyl tert-butyl ether),溶点-109℃,沸点55.2℃,是一种无色、透明、高辛烷值的液体,具有醚样气味,是生产无铅、高辛烷值、含氧汽油的理想调合组份,作为汽油添加剂已经在全世界范围内普遍使用。它不仅能有效提高汽油辛烷值,而且还能改善汽车性能,降低排气中CO含量,同时降低汽油生产成本。另外,MTBE还是一种重要化工原料,如通过裂解可制备高纯异丁烯,作为橡胶及其它化工产品的原料。

In the software design and calculation using Aspen Plus simulation process ,completed the simple calculation ,rigorous calculation .In the calculation of the distillation column equipment,through the Aspen simulation ,the number of theoretical plates 38(except for the condenser and reboiler ),feed location for the tenth plates ,reflux ratio is 7.Methyl tert-butyl ether column results in the required range ,can meet the requirement of the design of separation ,completed the design task .

MTBE丁烯-1装置工艺技术规程

目录1 装置简要说明 (1)1.1 概况 (1)1.2 术语、符号、代号 (2)1.3 主要工艺技术特点 (4)1.4 主要设计指标 (6)2 工艺过程简述及工艺原则流程图 (8)2.1 MTBE单元工艺描述 (8)2.2 丁烯-1单元工艺描述 (12)3 主要工艺指标(以现行工艺卡片为准) (14)4 主要动力指标 (15)4.1 公用工程设计消耗一览表 (15)4.2 公用工程介质规格 (15)5 产品、中间产品 (18)5.1 MTBE产品性质 (18)5.2 丁烯-1产品性质 (18)5.3 产品、中间产品设计组成及指标 (19)5.4 副产品 (20)6 主要原料及化工原材料质量指标 (21)6.1 主要原料 (21)6.2 化工原材料 (22)7 装置开、停工方案 (23)7.1 装置开工方案 (23)7.2 装置停工方案 (23)8 事故处理 (50)8.1 事故处理的原则 (50)8.2 紧急停工 (50)8.3 事故处理 (51)9 仪表控制方案及主要仪表性能 (57)9.1 仪表控制方案 (57)9.2 装置联锁 (59)9.3 控制阀一览表 (60)10 主要设备一览表及主要设计参数 (64)10.1 塔器类 (64)10.2 反应器类 (65)10.3 容器类 (66)10.4 换热设备类 (68)10.5 泵类 (71)10.6 其他设备类 (73)1 装置简要说明1.1 概况中国石化股份有限公司武汉分公司8/3万吨/年MTBE/丁烯-1装置是80万吨/年乙烯及其配套工程中的一部分,本装置采用来自乙烯裂解装置的裂解液化气经丁二烯抽提后作为原料,生产MTBE和丁烯-1产品。

甲基叔丁基醚(MTBE)产品由于其辛烷值很高,所以是生产无铅、含氧和高辛烷值汽油的理想组分。

丁烯-1产品是乙烯重要的共聚单体。

随着乙烯产量的不断增长,对丁烯-1的需求量也越来越大。

MTBE/丁烯-1装置采用中国石化科技开发公司(ST)的专有技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业论文题目: 2万吨/年MTBE 装置工艺设计学生姓名 丁路学 号 2005180088指导教师 褚雅志院 系 化工学院专 业 化学工程与工艺年 级 2005年级教务处制诚信声明本人郑重声明:本人所呈交的毕业论文,是在导师的指导下独立进行研究所取得的成果。

毕业论文中凡引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处。

除文中已经注明引用的内容外,不包含任何其他个人或集体已经发表或在网上发表的论文。

特此声明。

论文作者签名:丁路日期:2009 年6 月 3 日2万吨/年MTBE装置工艺设计目录第一章概述 (1)1.1 MTBE的有关性质 (1)1.2 MTBE的用途 (2)1.3 MTBE的产能及需求情况 (2)第二章设计依据及技术来源 (4)2.1 设计依据 (4)2.2技术来源[14] (4)2.2.1 国外工艺介绍 (4)2.2.2 国内生产技术状况 (5)2.3 本次设计采用的方法 (6)2.4主要节能措施及技术改进[15] (6)第三章设计规模与产品方案 (8)3.1 原料及产品规格 (8)3.2 设计规模和设计要求 (8)3.3 产品的质量指标 (8)3.4 建筑组成 (8)第四章过程技术分析 (9)4.1 反应原理 (9)4.2 反应条件 (9)4.3 反应选择性和转化率 (9)4.4 系统循环结构 (10)4.5 分离工艺 (10)4.6 控制方案的选择[2]-[3] (10)4.6.1.泵的控制方案 (11)4.6.2.换热器的控制方案 (11)4.6.3.反应器的控制方案 (11)4.6.4.精馏塔的控制方案 (12)第五章流程模拟与优化 (13)5.1流程叙述 (13)5.2 PRO/II模拟与计算[1] (14)5.2.1 PRO/II热力学方法的初步分析 (14)5.2.2过程的主要操作控制指标 (15)5.3 工艺计算概述及结果 (16)5.3.1物料衡算 (16)5.3.2 热量衡算 (17)第六章主要设备选择说明及计算[7]-[13] (20)6.1泵的选型 (20)6.1.1 石油,化工装置对泵的要求 (20)6.1.2 泵的选型计算 (21)6.1.3 泵选型表 (21)6.2 反应器的设计与选型 (22)6.2.1 热管反应器的结构[15] (22)6.2.2传热和传质分析 (23)6.2.3 反应器设计计算过程 (23)6.2.4 反应器的组合参数 (24)6.3 塔的设计选型 (24)6.3.1 MTBE产品精馏塔的设计选型 (25)6.3.2 萃取塔设计 (40)6.4 储罐设计 (41)6.4.1 甲醇原料罐的确定 (41)6.4.2 C4馏分原料罐的确定 (41)6.4.3 循环水罐的确定 (41)6.4.4 塔回流罐的确定 (41)6.4.5储罐选型表 (41)6.5 换热器的设计 (42)6.5.1换热器的介绍与论述部分 (42)6.5.2手算计算部分 (44)6.5.3 换热器大师计算部分 (50)6.6管道设计(GB8163—1999) (53)第七章原材料、动力消耗消耗定额及消耗量 (55)7.1 原料消耗 (55)7.2 动力消耗定额及消耗量 (55)第八章机构及定员 (56)8.1 组织机构 (56)8.2 生产班制及定员 (56)8.3 人员来源和培训 (57)8.3.1 人员来源 (57)8.3.2 人员培训 (57)8.3.3 人员工资及福利 (57)第九章装置边界条件 (58)第十章环境保护 (59)10.1 编制依据 (59)10.2 执行的有关法规及规定 (59)10.3 环境质量标准 (59)10.4 排放标准 (59)10.5 环保措施 (59)10.5.1 环境影响因素 (60)10.5.2施工期环境影响分析 (60)小结 (62)谢辞 (62)附录A 物料衡算表 (64)附录B 能量衡算表 (68)附录C PRO/II模拟物流的物流表 (70)附录D 设备一览表 (72)摘要本次设计以工业上各种甲基叔丁基醚的工艺生产方法为技术依据,对该反应的反应原理、反应条件、反应选择性和转化率等进行了阐述。

反应原料由C4馏分中的异丁烯及质量分数为99.3%的甲醇组成,进行醚化反应,目标产物甲基叔丁基醚的产量是2万吨/年,采用的流程是甲基叔丁基醚常规工艺,主要由两反三塔工艺装置组成,通过PRO/II软件对其进行了流程模拟与计算,根据模拟计算得到的数据,对流程的各个设备进行了设计和选型,如塔、罐、泵、管子等;并进行物衡和热衡计算,列出物衡表和热衡表。

本次设计过程还包括了原材料消耗量、动力消耗定额、机构定员以及环境保护等各项指标。

过程还使用了CHEMCAD、换热器大师等多种软件,提出了过程优化、节能及技术改进的具体措施,如主反应器采用热管式反应器以提高转化率以及充分利用物料的能量交换节省蒸汽消耗量等。

关键词:甲基叔丁基醚、PRO/II、流程模拟与计算、节能AbstractThe process of the design is technically based on various methods of production of MTBE in industry ,we have explanationed the theory、the condition、the selectivity and fractional conversion in the process of the reaction。

The material is composed of IBUTENE in the fraction of C4 and methanol whose mass fraction is 99.3%, the etherification is annual production capacity of 20,000 tons MTBE,the purity of the production is not less than 98.5%。

The procedure is taken in the common technology which primarily contains two reactors and three towers。

Process simulation and calculation is carried out with the simulation software of PRO/II。

According to the data simulated, all of the process equipments are designed and selected,such as towers, tanks, pumps, tubes, etc. And material balance and heat balance were calculated, the material balance table and the heat balance table were listed.This project also besides the rate of consumption、power consumption 、the rated passenger capacity of the institution、environmental protection and so on。

We have used various kinds of softwares such as chemcad and THEM,we provide the specific measures of the process optimization、energy saving and the improvement of the techniques,such as the major reactor adopts the heat pipe fixed—bed reactor in order to improve the fractional conversion and the process fully makes use of energy exchange between the material so that save the consumption of the steam。

Keywords:MTBE、PRO/II、Process simulation and calculation、energy saving第一章 概 述1.1 MTBE 的有关性质甲基叔丁基醚,英文缩写为MTBE (methyl tert-butyl ether ),溶点-109℃,沸点55.2℃,是一种无色、透明、高辛烷值的液体,具有醚样气味,是生产无铅、高辛烷值、含氧汽油的理想调合组份,作为汽油添加剂已经在全世界范围内普遍使用。

它不仅能有效提高汽油辛烷值,而且还能改善汽车性能,降低排气中CO 含量,同时降低汽油生产成本。

另外,MTBE 还是一种重要化工原料,如通过裂解可制备高纯异丁烯,作为橡胶及其它化工产品的原料。

MTBE 是含氧量为18.2%的有机醚类。

它的蒸汽比空气重,可沿地面扩散,与强氧化剂共存时可燃烧。

MTBE 的工业上的质量纯度要求一般约为97%~99.5%,分子式为:333()CH O CH 。

甲基叔丁基醚这种汽油添加剂的辛烷值是115,化学含氧量较甲醇低得多,利于暖车和节约燃料,蒸发潜热低,对冷启动有利。

MTBE 与汽油可以任意比例互溶而不发生分层现象,与汽油组分调和时,有良好的调和效应,调和辛烷值高于其净辛烷值。

MTBE 含氧量相对较高,能够显著改善汽车尾气排放。

它具有良好的化学安定性和物理安定性,在空气中不易生成过氧化物,而且其毒性很低,在生产和使用过程中,不会产生严重毒害人体健康的问题。

由于对环境保护的更高要求,世界各国都对汽油提出无铅化要求。

在二十世纪九十年代,美欧各国通过立法制定了清洁汽油标准。

我国从2001 年开始实行汽油无铅化并制定了新的汽油标准,对汽油质量提出了新的要求。

新标准明确规定含氧量不低于2. 0 % ,这对全世界的炼油行业都产生了巨大冲击,为了适应清洁汽油的生产和环境保护的需要, 由FCC 联产MTBE 和TAME 等醚类汽油稳定剂的生产技术得到了很大发展,MTBE 等醚类产品是当代较理想的汽油稳定剂,近期内尚无其它产品可以取代。

表1.1 MTBE的物理性质1.2 MTBE的用途作为汽油的添加剂由于MTBE 有很高的净辛烷值,而且对于直馏汽油、烷基化汽油、催化裂化汽油、催化重整汽油等各种汽油有着良好的调和效应,有较高的调和辛烷值,在汽油中加入有增加汽油辛烷值、限制四乙基铅的作用。