各种倒角刀具图片

金属切削刀具常用的5个切削角度

金属切削刀具是制造业中常用的工具,正确的切削角度对切削质量有着重要的影响。

在金属加工过程中,常用的五个切削角度包括:刀尖倒角角度、主偏角、副偏角、前角和后角。

一、刀尖倒角角度刀尖倒角角度是指刀具前端倒角的角度,它的大小会影响切削的刀尖强度和耐磨性。

一般来说,刀尖倒角角度越小,刀尖强度越高,耐磨性也越好。

常见的刀尖倒角角度为15度至45度不等,选用合适的刀尖倒角角度能够减小切屑厚度、改进切削刚度和提高刀具寿命。

二、主偏角主偏角又称前角,是指切削刃与工件表面的夹角。

主偏角的大小直接影响着刀具的切削力和切屑的形态。

通常情况下,主偏角越小,切削力越小,切削刚度越大。

然而,主偏角过小也容易导致刀具容易断裂和刀尖易磨损。

在实际加工中需要根据不同的工件材料和加工条件来选择合适的主偏角。

三、副偏角副偏角又称侧倾角,是指刀具刃部与切削面的夹角。

副偏角的大小影响着切屑的流动和刀具的耐磨性。

一般情况下,副偏角越小,切屑流动越顺畅,切屑的形态也更好。

但过小的副偏角容易导致刀具刃部的磨损加剧。

在选择副偏角时需要兼顾切屑形态和刀具的耐磨性。

四、前角前角是刀具刃部与工件表面接触时形成的角度,它的大小直接影响着切削时的切削力和切屑的形态。

一般情况下,前角越大,切削力越小,切屑流动也更加顺畅。

然而,过大的前角容易导致刀具刃部的磨损加快。

在实际加工中需要根据工件材料和加工条件来选择合适的前角。

五、后角后角是刀具刃部背面与工件表面形成的角度,它的大小影响着刀具刃部的强度和切削力。

一般情况下,后角越大,刀具刃部强度越高,切削力也相对较小。

然而,过大的后角会导致刃部切削过程中的摩擦增大,从而影响切削质量。

在选择后角时需要根据实际情况进行合理的选择。

总结:金属切削刀具的切削角度对切削质量和刀具寿命有着重要的影响。

正确选择刀尖倒角角度、主偏角、副偏角、前角和后角,可以有效地改善切削过程中的刀具性能,提高加工质量,降低成本,增加经济效益。

在实际加工中,需要根据具体的工件材料和加工条件来合理选择切削角度,以达到最佳的加工效果。

机械加工各种刀具名称和型式汇总知识讲解

机械加工各种刀具名称和型式汇总一、车刀㈠、外圆车刀:45°外圆车刀60°外圆车刀90°外圆车刀45°弯头车刀60°弯头车刀90°偏头外圆车刀50°直头外圆车刀60°直头外圆车刀75°偏头外圆车刀45°偏头外圆车刀60°偏头外圆车刀45°直头外圆车刀75°直头外圆车刀90°直头外圆车刀㈡、端面车刀:45外圆车刀60外圆车刀90外圆车刀90°直头端面车刀90°偏头端面车刀75°偏头端面车刀60°偏头端面车刀93°偏头端面车刀85°偏头端面车刀45°弯头端面车刀㈢仿形车刀:63°直头仿形车刀72.5直头仿形车刀93°偏头仿形车刀㈣、内孔车刀:92°内孔车刀75°内孔车刀可转位75°上压式内孔车刀可转位90°上压式内孔车刀㈤、切断车刀:普通切断车刀上压式机夹可调切断车刀Q型切断车刀ZQ型切断车刀㈥、切槽车刀:普通切槽车刀机夹内孔切槽车刀㈦、成形车刀:平体成形车刀棱体成形车刀圆体成形车刀㈧、外螺纹车刀:机夹外螺纹车刀硬质合金焊接外螺纹车刀㈨、内螺纹车刀:机夹内螺纹车刀硬质合金焊接内螺纹车刀㈩、倒角车刀:15°倒角车刀30°倒角车刀45°倒角车刀60°倒角车刀二、铣刀:1、圆柱形铣刀:粗齿圆柱形铣刀细齿圆柱形铣刀2、面铣刀:镶齿套式面铣刀硬质合金端铣刀硬质合金可转位面铣刀3、立铣刀:套式立铣刀直柄立铣刀莫氏锥柄立铣刀短莫氏锥柄立铣刀削平型直柄立铣刀7:24锥柄立铣刀焊接式硬质合金斜齿锥柄立铣刀波形刃立铣刀硬质合金苞米式铣刀4、三面刃铣刀:直齿三面刃铣刀镶齿三面刃铣刀错齿三面刃铣刀5、槽铣刀:尖齿槽铣刀螺钉槽铣刀6、锯片铣刀:粗齿锯片铣刀中齿锯片铣刀细齿锯片铣刀镶片圆锯7、键槽铣刀:直柄键槽铣刀锥柄键槽铣刀半圆键槽铣刀8、T型槽铣刀:直柄T形槽铣刀削平型直柄T形槽铣刀莫氏锥柄T形槽铣刀硬质合金锥柄T形槽铣刀焊接硬质合金T形槽铣刀9、燕尾槽铣刀:直柄燕尾槽铣刀直柄反燕尾槽铣刀削平型直柄燕尾槽铣刀削平型直柄反燕尾槽铣刀焊接式硬质合金燕尾槽铣刀10、成形铣刀:凸半圆铣刀凹半圆铣刀圆角铣刀11、角度铣刀:单角铣刀不对称双角铣刀对称双角铣刀12、硬质合金可转位铣刀:可转位立铣刀可转位三面刃铣刀可转位面铣刀13、模具铣刀:直柄圆柱形球头立铣刀削平型直柄柱形球头立铣刀莫氏锥直柄圆柱形球头立铣刀直柄圆锥形立铣刀削平型直柄圆锥形立铣刀直柄圆锥形球头立铣刀削平型直柄圆锥形球头立铣刀莫氏锥柄圆锥形立铣刀莫氏锥柄圆锥形球头立铣刀三、孔加工刀具㈠中心钻A型中心钻B型中心钻R型中心钻㈡麻花钻直柄小麻花钻粗直柄小麻花钻直柄短麻花钻直柄麻花钻直柄长麻花钻锥柄麻花钻锥柄长麻花钻锥柄加长麻花钻粗锥柄麻花钻直柄超长麻花钻锥柄超长麻花钻攻丝前钻孔用直柄阶梯麻花钻攻丝前钻孔用锥柄阶梯麻花钻标准群钻铸铁群钻紫铜群钻黄铜群钻薄板群钻整体硬质合金粗柄麻花钻整体硬质合金定直径圆柱柄麻花钻整体硬质合金直柄麻花钻整体硬质合金直柄内冷却麻花钻削平柄硬质合金三刃麻花钻镶片硬质合金麻花钻镶齿冠硬质合金麻花钻镶片硬质合金内冷却麻花钻硬质合金可转位浅孔钻㈢扩孔钻直柄扩孔钻锥柄扩孔钻套式扩孔钻硬质合金锥柄扩孔钻硬质合金套式扩孔钻㈣锪钻60°直柄锥面钻90°直柄锥面钻120°直柄锥面钻60°锥柄锥面钻90°锥柄锥面钻120°锥柄锥面钻带导柱直柄平底锪钻带可换导柱锥柄平底锪钻带导柱直柄90°锥面锪钻带可换导柱锥柄90°锥面锪钻㈤铰刀手用铰刀可调节手用铰刀直柄机用铰刀锥柄机用铰刀带刃倾角直柄机用铰刀带刃倾角锥柄机用铰刀套式机用铰刀锥柄长刃机用铰刀锥柄机用桥梁铰刀整体硬质合金铰刀硬质合金直柄机用铰刀硬质合金锥柄机用铰刀硬质合金可调节浮动铰刀硬质合金无刃铰刀手用1:50锥度销子铰刀手用长刃1:50锥度销子铰刀锥柄机用1:50锥度销子铰刀直柄莫氏圆锥和公制圆锥铰刀锥柄莫氏圆锥和公制圆锥铰刀米制锥螺纹锥孔铰刀㈥镗刀单刃镗刀45°通孔镗刀60°通孔镗刀盲孔镗刀精镗刀直槽镗刀加工后端面镗刀T形槽镗刀通切镗刀推切镗刀硬质合金可转位刀片镗刀固定直径双刃镗刀硬质合金可转位双刃可调镗刀微调镗刀㈦扁钻整体扁钻装配式扁钻㈧深孔钻枪钻(整体硬质合金头)枪钻(焊齿式刀头)BTA内排屑深孔钻(焊接式)BTA内排屑深孔钻(机夹式)BTA套料钻BTA镗孔钻喷吸钻(焊接式)喷吸钻(机夹式)DF内排屑深孔钻㈨复合刀具阶梯钻钻--铰钻--攻丝钻--锪--成形锪四、拉刀㈠圆孔拉刀圆廓式圆孔拉刀轮切式圆孔拉刀综合轮切式圆孔拉刀螺旋齿圆孔拉刀㈡键槽拉刀双键槽拉刀矩形花键孔拉刀键槽拉刀三角花键拉刀尖齿花键拉刀渐开线花键孔拉刀五、齿轮刀具㈠齿轮铣刀盘形齿轮铣刀指形齿轮铣刀㈡齿轮滚刀整体高速钢小模数齿轮滚刀整体高速钢高精度齿轮滚刀整体高速钢多头齿轮滚刀镶片高速钢齿轮滚刀圆磨法装配式齿轮滚刀高速滚齿用硬质合金齿轮滚刀硬齿面刮削齿轮滚刀硬质合金可转位式齿轮滚刀多段组装式粗切滚刀波形刃粗切滚刀长短齿粗切滚刀剃前齿轮滚刀磨前齿轮滚刀刮前齿轮滚刀渐开线花键滚刀㈢插齿刀盘形直齿插齿刀碗形直齿插齿刀锥柄直齿插齿刀渐开线内花键插齿刀斜齿插齿刀薄片插齿刀㈣剃齿刀:盘形剃齿刀径向剃齿刀蜗杆形剃齿刀硬质合金车剃刀㈤蜗轮刀具:蜗轮滚刀蜗轮剃齿刀蜗轮飞刀圆弧齿蜗轮滚刀㈥非渐开线展成刀具:矩形花键滚刀单圆弧齿轮滚刀双圆弧齿轮滚刀钟表齿轮滚刀摆线齿轮滚刀`链轮滚刀非渐开线展成插刀非渐开线展成车刀㈦锥齿轮刀具:直齿锥齿轮铣刀直齿锥齿轮指形铣刀直齿锥齿轮靠模仿形刨刀直齿锥齿轮成对滚切刨刀直齿锥齿轮成对滚切铣刀直齿锥齿轮拉-铣刀盘直齿锥齿轮定装滚刀弧齿锥齿轮铣刀盘弧齿锥齿轮圆拉刀盘摆线齿锥齿轮标准铣刀盘摆线齿锥齿轮万能刀盘准渐开线齿锥齿轮锥形滚刀六、螺纹刀具:㈠螺纹车刀平体螺纹车刀圆体螺纹车刀㈡螺纹梳刀平体螺纹梳刀圆体螺纹梳刀棱体螺纹梳刀㈢丝锥手用丝锥机用丝锥螺旋槽丝锥螺尖丝锥无槽螺尖丝锥挤压丝锥跳牙丝锥串列式丝锥短柄螺母丝锥长柄螺母丝锥弯柄螺母丝锥复合丝锥内容屑丝锥锥螺纹丝锥梯形螺纹拉削丝锥镶齿丝锥直径可调丝锥㈣板牙圆板牙方形板牙管形板牙钳工板牙㈤螺纹铣刀盘形螺纹铣刀圆柱形螺纹铣刀㈥螺纹切头装平梳刀的自动开合丝锥装圆梳刀的自动开合丝锥装平梳刀的板牙头装圆梳刀的板牙头㈦螺纹滚压刀具滚丝轮搓丝板七、刨刀㈠纵切刨刀㈡端面刨刀㈢切断刨刀㈣专用切槽刨刀八、插刀㈠尖刀㈡切刀㈢成型刀九、磨具㈠平行砂轮平形砂轮双斜边一号砂轮双斜边二号砂轮单斜边砂轮小角度单斜边砂轮单面凹砂轮双面凹砂轮单面凹带锥砂轮双面凹带锥砂轮孔槽砂轮螺丝紧固砂轮薄片砂轮。

机械倒角知识点归纳总结

机械倒角知识点归纳总结一、机械倒角的原理机械倒角是通过机械设备对工件的边缘或角部进行切削加工,去除毛刺,使其变得平滑,提高工件的表面质量。

通常采用刀具、磨石等切削工具进行倒角加工,根据工件的材料特性和加工要求选择合适的切削工具和切削参数,以实现倒角加工的目的。

二、机械倒角的工艺参数1. 切削速度:切削速度是指刀具在工件表面进行切削的速度,通常由主轴转速和刀具直径决定。

切削速度的选择应根据工件材料的硬度、刀具材料的耐磨性和工件表面质量要求等因素综合考虑。

2. 进给速度:进给速度是指刀具在工件上移动的速度,也是影响切削效果的重要参数。

合理的进给速度能够保证切削的稳定性和效率,减少切削过程中的振动和磨损。

3. 切削深度:切削深度是指刀具在工件上切削的深度,是确定切削过程中材料的去除量和倒角形状的重要参数。

切削深度的选择应根据工件的尺寸、刀具的刚性和工件的加工要求等因素综合考虑。

4. 刀具选型:刀具的选型应根据工件材料的硬度、倒角的形状和尺寸要求等因素进行选择,一般需考虑刀具的刚性和耐磨性。

5. 切削润滑:切削过程中的润滑对倒角的成形和切削效率都有重要影响,应根据工件材料的特性选择合适的切削润滑剂,以保证切削过程的稳定性和刀具的寿命。

三、机械倒角设备选型1. 倒角机:倒角机是一种专用的工业设备,能够对工件的边缘或角部进行自动倒角加工,具有高效、精度高、稳定性好的特点,适用于大规模的倒角加工生产。

2. 铣床:铣床是一种常见的通用加工设备,通过刀具在工件表面的旋转切削,可以实现倒角加工,适用于各种规格的工件。

3. 磨床:磨床是一种专用的精密加工设备,通过磨削工件的表面,可以实现高精度的倒角加工,适用于对工件表面粗糙度和尺寸精度要求高的加工。

四、机械倒角工艺优化1. 工艺流程设计:倒角加工的工艺流程设计应根据工件的具体要求和加工设备的特点进行合理的规划,以实现高效、稳定的倒角加工。

2. 工艺参数优化:通过对切削速度、进给速度、切削深度等工艺参数进行优化,可以提高倒角加工的效率和质量,降低生产成本。

高效组合式倒角刀具的技术创新和应用分析

高效组合式倒角刀具的技术创新和应用分析【摘要】本文主要介绍了高效组合式倒角刀具的技术创新和应用分析。

在阐述了研究背景和研究意义。

在分别从技术创新的意义、高效组合式倒角刀具的设计原理、应用案例分析、性能优势和未来发展方向进行探讨。

结论部分总结了本文的内容,并展望了高效组合式倒角刀具在未来的发展前景。

通过本文的介绍,读者可以了解到高效组合式倒角刀具在工业生产中的重要性和应用价值,以及对于相关技术的推动作用,为读者提供了深入了解和研究的参考。

【关键词】高效组合式倒角刀具、技术创新、应用分析、设计原理、应用案例、性能优势、未来发展方向、总结与展望、研究背景、研究意义1. 引言1.1 研究背景随着制造业的不断发展,对工件表面质量和加工效率的要求也越来越高。

在加工过程中,常常需要对工件进行倒角处理,以避免尖锐边缘带来的安全隐患,并提高工件的耐久性。

传统的倒角刀具在进行倒角加工时,往往存在加工效率低、刀具寿命短、加工精度不高等问题。

为了解决这些问题,高效组合式倒角刀具应运而生。

高效组合式倒角刀具采用了先进的材料和加工技术,具有更高的耐磨性和耐高温性,可以提高切削速度和加工效率。

通过特殊的设计原理,可以实现更精确的倒角加工,保证工件表面质量。

高效组合式倒角刀具在航空航天、汽车制造、模具加工等领域得到了广泛的应用。

本文将深入探讨高效组合式倒角刀具的技术创新和应用分析,旨在为相关领域的研究和生产提供参考。

1.2 研究意义组合式倒角刀具是现代制造业中广泛应用的一种切削工具,其具有较高的切削效率和加工精度。

通过对高效组合式倒角刀具的技术创新和应用分析,可以更好地了解其在实际生产中的优势和价值。

研究高效组合式倒角刀具的技术创新意义在于不断提升刀具的切削性能,提高加工效率和产品质量。

随着制造业的发展,对切削工具的要求也越来越高,传统的单一功能刀具往往难以满足复杂工件的加工需求。

高效组合式倒角刀具的设计原理能够实现多种功能的集成,使得同一工具可以完成多种不同形状的倒角加工,大大提高了加工的灵活性和效率。

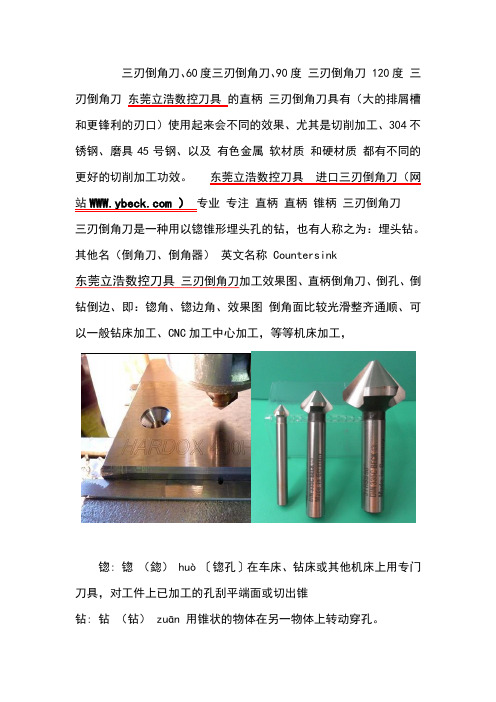

三刃倒角刀

三刃倒角刀、60度三刃倒角刀、90度三刃倒角刀 120度三刃倒角刀东莞立浩数控刀具的直柄三刃倒角刀具有(大的排屑槽和更锋利的刃口)使用起来会不同的效果、尤其是切削加工、304不锈钢、磨具45号钢、以及有色金属软材质和硬材质都有不同的更好的切削加工功效。

东莞立浩数控刀具进口三刃倒角刀(网站 )专业专注直柄直柄锥柄三刃倒角刀三刃倒角刀是一种用以锪锥形埋头孔的钻,也有人称之为:埋头钻。

其他名(倒角刀、倒角器)英文名称 Countersink东莞立浩数控刀具三刃倒角刀加工效果图、直柄倒角刀、倒孔、倒钻倒边、即:锪角、锪边角、效果图倒角面比较光滑整齐通顺、可以一般钻床加工、CNC加工中心加工,等等机床加工,锪: 锪(鍃) huò〔锪孔〕在车床、钻床或其他机床上用专门刀具,对工件上已加工的孔刮平端面或切出锥钻: 钻(钻) zuān 用锥状的物体在另一物体上转动穿孔。

锪钻是对孔的端面进行平面、柱面、锥面及其他型面加工。

在已加工出的孔上加工圆柱形沉头孔、锥形沉头孔和端面凸台时,都使用锪钻。

东莞立浩数控刀具、直柄平底锪钻(倒角刀)(英文名Counterbore),其圆周和端面上各有1 、3、4、6个刀齿,在已加工好的孔内插入导柱,其作用为控制被锪孔与原有孔的同轴度误差。

导柱一般做成可拆式,以便于锪钻的端面齿的制造与锪钻(单刃三刃多刃)刃磨。

一般三刃的比较好用、平稳度高。

切削顺畅、平滑、不会遗留毛刺和肌瘤、锥面锪钻即(倒角刀)的钻尖角有60°、82°、90°、100°和120°五种。

东莞立浩数控刀具、倒角刀的种类倒角刀分柱形倒角刀、锥形倒角刀端面倒角三种。

(1)柱形倒角刀用于倒圆柱形埋头孔。

柱形倒角刀起主要切削作用的是端面刀刃,螺旋槽的斜角就是它的前角。

倒角刀钻前端有导柱,导柱直径与工件已有孔为紧密的间隙配合,以保证良好的定心和导向。

这种导柱是可拆的,也可以把导柱和倒角刀做成一体。

数控铣轮廓倒角研讨

轮廓倒角研讨

两种倒角方法的比较: 成形刀倒角编程方法简单,但倒角的精准度受定点 对刀操作的影响比较大。 球刀倒角编程方法稍显复杂,但是倒角的精准度比 较好,分的细,倒角的光洁就高。

以上是关于轮廓倒角的一点编程体会,在此写出与大家一 起探讨,不对之处欢迎指正。

轮廓倒角研讨

倒角的例图(R1的倒角)

轮廓倒角研讨

倒角的轮廓图(深度11)

轮廓倒角研讨

轮廓加工程序的编制。 刀具选用¢5或¢6的整体硬质合金平底立铣刀, 根据所提供的点的坐标为便于编程采用如下图所示 的刀路来进行加工。

程序如下:

轮廓倒角研讨

O1; M3S3000G54G90G40G 80G69; G0Z100; #101=0; N2 G68X0Y0R#101; G0X0Y0; #100=1; N1 G0X25Y-30; G41G0X15Y-24.5D1; G0X10; G0Z[#100+2] G1Z#100F80; G1X0F1000; G2X-5Y-19.5R5; G1Y-14.422; G3X-6.882Y-11.029R4; G2X-12.992Y-0.446R13; G3X-14.99Y2.881R4; G1X-19.387Y5.42; G2X-21.22Y12.25R5; G0Z100; G40G0X0Y0; #100=#100-2; IF[#100GE-11]GOTO1; #101=#101-120; IF[#101GE-240]GOTO2; M30;

轮廓倒角研讨

利用球刀(R3球刀)进行倒角 原理:利用轮廓沿R1弧平行移动的方法形成R1倒角。起始轮廓和终 止轮廓如下图所示。 关键问题:求出当刀具沿某一包络轮廓切削时的刀具偏置值及相应 的Z坐标值。

轮廓倒角研讨

轴承钢倒角加工刀具及切削加工参数

轴承钢倒角加工刀具及切削加工参数轴承钢(Gcr15)淬火后精车加工常用陶瓷刀片,陶瓷刀片磨损量大、也有出现尺寸超差问题,加工过程中刀片随着转速的提高刀刃也出现微崩现象。

陶瓷刀具进给量低、加工强度差的问题。

如遇以上陶瓷刀片出现的问题。

欢迎致电郑州华菱市场部连续精车加工淬硬轴承钢精车BN-H10牌号刀片,BN-H10牌号刀片性能:硬度高、耐磨性好、加工后的工件光洁度高、连续性强。

高速加工淬硬轴承钢的刀片【车削刀片、铣削刀片等数控刀片新牌号】加工淬硬轴承钢的刀片(含车削刀片、铣削刀片等数控刀片)---华菱超硬刀具公司研制的刀片材质BN-H10,BN-H20,BN-S20牌号数控刀片(机夹刀片)广泛应用于RC45-HRC79之间淬硬轴承钢和超级合金材料中,解决了传统硬质合金刀头加工淬硬轴承钢件或超级合金时效率低,频繁更换刀片加工精度差形位公差难以保证问题,解决了硬质合金刀片及涂层刀片,陶瓷刀片不耐用,刀具磨损过快要么烧刀、要么崩刀甚至打刀问题。

并在车削,铣削,镗削,切槽加工HRC45-HRC68之间高硬度淬火件,如9SiCr、T8、T10、H13工具钢淬火件,车削硬度HRC60左右渗碳淬硬轴承钢、渗碳钢27mncr5(齿轮锥制动凸缘)、淬硬高碳钢100mncr、20CrMnTi、20Cr,铸钢浇钢件的冒口车削加工,高速钢、高锰钢、高铬钢、高铬高镍合金的粗加工和高速精加工,模具钢等淬火材料留磨量大采用“以车代磨或以车代粗磨”领域中。

此新材质PCBN超硬合金数控刀片也适合加工热处理后硬度大于HRC50调质钢料加工,40Cr、42CrMo淬硬钢及65HRC 以上淬火硬钢,Cr12MoV模具钢淬火料HRC62以上的金加工车削刀片或返修硬面,高速钢轧辊硬度HSD75以上的翻新及车削,HRC62-HRC68硬度淬火后GCr15轴承钢,65Mn材质大型淬火后发兰,轴类,盘类零件的车削外圆端面以及切槽加工刀具,铣削高铬钢钢板,镗削齿轮及齿轮轴的内孔及模具材料,耐磨钢板HB400以上硬化钢,部分氮化钢如心轴(芯轴)在硬度在HRC70以上及硬化钢的以车削、铣削、镗削,切槽代磨削加工刀片。

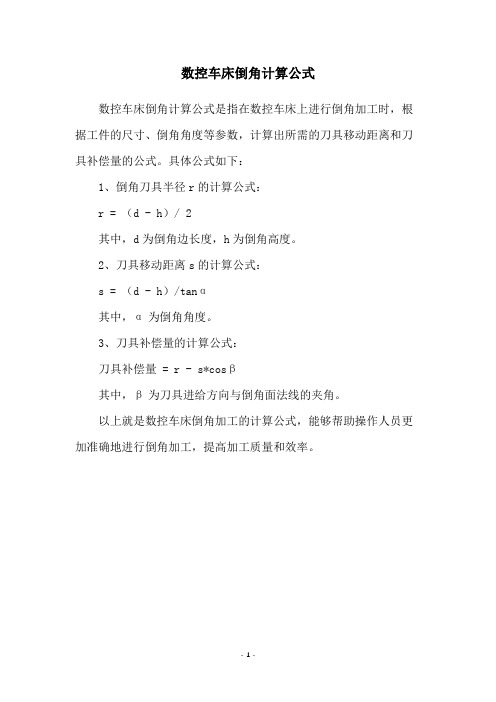

数控车床倒角计算公式

数控车床倒角计算公式

数控车床倒角计算公式是指在数控车床上进行倒角加工时,根据工件的尺寸、倒角角度等参数,计算出所需的刀具移动距离和刀具补偿量的公式。

具体公式如下:

1、倒角刀具半径r的计算公式:

r = (d - h)/ 2

其中,d为倒角边长度,h为倒角高度。

2、刀具移动距离s的计算公式:

s = (d - h)/tanα

其中,α为倒角角度。

3、刀具补偿量的计算公式:

刀具补偿量 = r - s*cosβ

其中,β为刀具进给方向与倒角面法线的夹角。

以上就是数控车床倒角加工的计算公式,能够帮助操作人员更加准确地进行倒角加工,提高加工质量和效率。

- 1 -。