C9馏分制备芳烃溶剂油

c9石油树脂生产工艺

c9石油树脂生产工艺

石油树脂是以石油为原料经过一系列的化学反应和物理工艺得到的一种高分子聚合物,具有广泛的应用领域。

下面将简要介绍C9石油树脂的生产工艺。

C9石油树脂的生产工艺主要可以分为以下几个步骤:

1. 石油分馏:首先,原料石油经过分馏工艺分离出石脑油,即精制沥青。

石脑油是C9石油树脂的主要原料,含有较高的芳烃和烯烃物质。

2. 催化裂化:将石脑油引入反应器,通过催化剂的作用,在较高温度和压力下进行裂化反应,将石脑油的大分子聚合物分解成较小的烯烃和芳烃。

这是C9石油树脂生产过程中的核心步骤。

3. 分离洗涤:将裂化反应产物进行分离洗涤。

这一步骤主要是通过蒸馏和洗涤来分离和去除不同组分中的杂质和杂质。

这样可以获得纯净的C9石油树脂产物。

4. 脱色和加工:通过化学或物理方法进行脱色处理,去除石油树脂中的杂质和颜色,使其达到市场需求的标准。

然后,通过浸渍、搅拌、压制等加工工艺,将C9石油树脂制成颗粒、粉末或片状等不同形状的产品。

5. 包装和储存:最后,将加工好的C9石油树脂产品进行包装和储存。

通常使用塑料袋、纸箱等包装材料,储存在干燥通风

的仓库中,以保持其质量和使用效果。

总结起来,C9石油树脂的生产工艺主要包括石脑油分馏、催化裂化、分离洗涤、脱色和加工、包装和储存等步骤。

这些步骤旨在将原料石油转化为C9石油树脂,并使其达到市场需求的质量标准。

该工艺具有较高的技术门槛,也需要严格的生产条件和工艺控制,以确保产品的质量和性能。

裂解碳九加氢制备环戊烷及芳烃溶剂油

裂解碳九加氢制备环戊烷及芳烃溶剂油作者:杨晶宇许振兴赵耀斌张家栋杨丰来源:《中国化工贸易·中旬刊》2017年第02期摘要:以裂解碳九为原料,经解聚、精馏、加氢制备环戊烷及芳烃溶剂油的工艺进行了论证,重点考察了双环戊二烯解聚分离及C5/C9混合加氢条件。

实验表明:裂解碳九在190℃时双环解聚率达90%以上,并得到了较好的分离。

C5/C9混合原料在经过一段反应入口温度40-80℃,压力2.5-2.8MPa,二段反应入口温度130-150℃,压力2.5-2.8MPa两段加氢后,得到了水白色的透明液体,经过后续的分离得到了合格的环戊烷及芳烃溶剂油产品。

关键词:裂解碳九;双环戊二烯;解聚;加氢;环戊烷;芳烃溶剂油随着乙烯装置规模的大型化和生产能力的不断提高,乙烯副产碳九馏分的综合利用变得越来越重要。

合理的利用碳九原料,实现效益的最大化,成为目前石油化工行业面临的一个重要课题。

裂解碳九馏分组成及其复杂,从以往的资料看,裂解碳九主要用于加氢生产芳烃溶剂及三苯,根据用户需求切割成不同规格的溶剂油及芳烃,也可以提取有效组分聚合成石油树脂。

还可以提取粗环戊二烯及粗甲基环戊二烯。

本实验所用原料为裂解碳九,经解聚精馏、C5/C9混合加氢、负压精馏制取高纯环戊烷及芳烃溶剂油。

所得环戊烷产品超过了国标的要求,可用作电冰箱、冰柜的保温材料。

芳烃溶剂油产品达到了国标的要求,可用于油漆、涂料等行业作溶剂使用,也可作染料、胶粘剂、油墨的溶剂和农药的乳化剂、高级清洗剂等。

1 实验部分1.1 原料裂解碳九:双环戊二烯15%左右,中原乙烯生产;阻聚剂:对叔丁基邻苯二酚;镍基、镍钼基加氢催化剂:中国石化上海石油化工研究院生产;氢气为钢瓶氢,氢气含量大于99%;1.2 所用设备解聚精馏设备为自制,加氢装置为天津大学北洋化工实验设备有限公司制作。

1.3 实验操作实验操作部分共分三部进行,第一步为双环戊二烯解聚及碳九分离,第二部为C5/C9混合加氢,第三部为环戊烷及加氢碳九分离。

裂解C9芳烃的综合利用

0.1129

0.7472 1.1375

表2 我国乙烯生产情况

厂 名

设计用原料 能力/104t.a-1 1996年产量/104t 备 注

燕山石油化工公司 轻柴油

45

46.32

上海石油化工公司 轻柴油

44.5

46.51

齐鲁石油化工公司 轻柴油

33

34.81

扬子石油化工公司 轻柴油

40

41.10

12

11.22

大修

天津联合化学公司

—

14

8.0

下游不匹配

广州乙烯股份公司

—

12

—

正在建设

茂名石油化工公司 轻柴油、石脑油

30

5.46

1996年8月试产

合计

387.1

302.94

表3 2010年我国计划新建乙烯装置

地区或公司

装置能力/104t.a-1 计划建成年份

建设类型

辽宁省

45

2000

中日合资

— — 0.0113

0.2238 0.1062 0.0429

0.2443 0.2122 0.1111

0.2297 0.1301 0.0865

c9溶剂油主要成分

c9溶剂油主要成分

C9溶剂油主要由碳九芳烃组成,包括异丙苯、正丙苯、乙基甲苯、均三甲苯、偏三甲苯、邻三甲苯、茚等。

C9芳烃的沸点在153℃左右,密度较大,一般在0.88--0.92范围内,颜色比较重。

C9溶剂油主要来自于催化重整和裂解制乙烯副产的含九个碳原子的芳烃馏分。

这些馏分组分复杂,沸点相近,难以一一分离。

目前主要分离出偏三甲苯和均三甲苯用于制偏苯三酸酐和均苯四甲酸二酐等,用于涂料,合成树脂等。

碳九芳烃馏分可直接用于制石油树脂,一般也可作为调和油。

裂解碳九和重整碳九是两种主要的C9溶剂油来源。

这两种类型的C9溶剂油的性质类似,都具有高密度和深颜色。

C_9馏分制备芳烃溶剂油

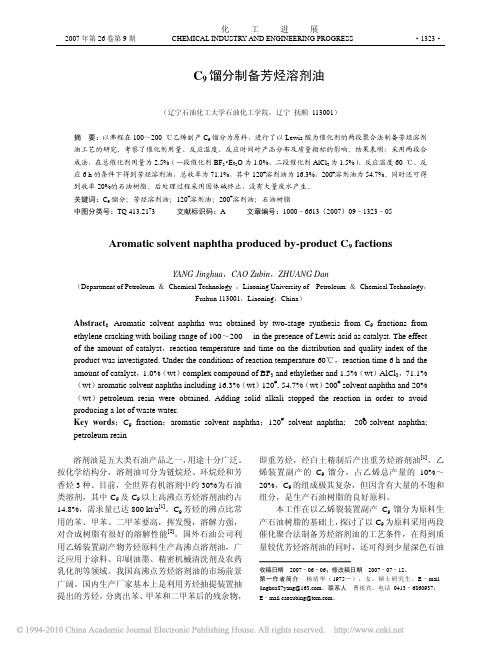

2007年第26卷第9期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS ·1323·化工进展C9馏分制备芳烃溶剂油杨靖华,曹祖宾,庄丹(辽宁石油化工大学石油化工学院,辽宁抚顺 113001)摘要:以沸程在100~200 ℃乙烯副产C9馏分为原料,进行了以Lewis酸为催化剂的两段聚合法制备芳烃溶剂油工艺的研究。

考察了催化剂用量、反应温度、反应时间对产品分布及质量指标的影响。

结果表明:采用两段合成法,在总催化剂用量为2.5%(一段催化剂BF3•Et2O为1.0%,二段催化剂AlCl3为1.5%)、反应温度60 ℃、反应6 h的条件下得到芳烃溶剂油,总收率为71.1%,其中120#溶剂油为16.3%,200#溶剂油为54.7%。

同时还可得到收率20%的石油树脂。

后处理过程采用固体碱终止,没有大量废水产生。

关键词:C9馏分;芳烃溶剂油;120#溶剂油;200#溶剂油;石油树脂中图分类号:TQ 413.21+3 文献标识码:A 文章编号:1000–6613(2007)09–1323–05 Aromatic solvent naphtha produced by-product C9 factionsYANG Jinghua,CAO Zubin,ZHUANG Dan(Department of Petroleum & Chemical Technology ,Liaoning University of Petroleum & Chemical Technology,Fushun 113001,Liaoning,China)Abstract:Aromatic solvent naphtha was obtained by two-stage synthesis from C9 fractions from ethylene cracking with boiling range of 100~200 in the presence of Lewis acid as catalyst.℃ The effectof the amount of catalyst,reaction temperature and time on the distribution and quality index of the product was investigated. Under the conditions of reaction temperature 60℃,reaction time 6 h and the amount of catalyst,1.0%(wt)complex compound of BF3 and ethylether and 1.5%(wt)AlCl3,71.1%(wt)aromatic solvent naphtha including 16.3%(wt)120#, 54.7%(wt)200#solvent naphtha and 20%(wt)petroleum resin were obtained. Adding solid alkali stopped the reaction in order to avoid producing a lot of waste water.Key words:C9 fraction;aromatic solvent naphtha;120# solvent naphtha; 200# solvent naphtha; petroleum resin溶剂油是五大类石油产品之一,用途十分广泛。

芳烃溶剂油

芳烃溶剂油

芳烃溶剂油是一种由C9和C10重芳烃的同份异构体组成的一系列溶剂的总称,其主要成分是三甲苯、四甲苯和其同分异构体,一般也称为高沸点芳烃溶剂油。

芳烃溶剂油是溶剂油中的一种,它主要是由糠醛抽出油、催化裂化油浆、乙烯焦油等,经精馏塔分离精馏后所得的副产轻质油。

不过,关于芳烃溶剂油的分子式,存在不同的说法。

一种说法认为,芳烃溶剂油的分子式为C6H6-C4H11。

另一种说法是,其分子式为C7H3BrClFO2,且其分子量为253.45。

如需更确切的信息,建议查阅专业的化学书籍或咨询化学专家。

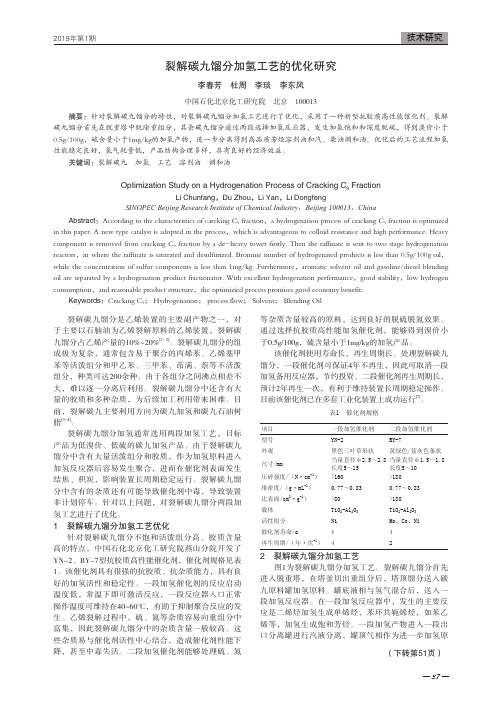

裂解碳九馏分加氢工艺的优化研究

裂解碳九馏分是乙烯装置的主要副产物之一,对于主要以石脑油为乙烯裂解原料的乙烯装置,裂解碳九馏分占乙烯产量的10%~20%[1-2]。

裂解碳九馏分的组成极为复杂,通常包含易于聚合的丙烯苯、乙烯基甲苯等活泼组分和甲乙苯、三甲苯、茚满、萘等不活泼组分,种类可达200余种。

由于各组分之间沸点相差不大,难以逐一分离后利用。

裂解碳九馏分中还含有大量的胶质和多种杂质,为后续加工利用带来困难。

目前,裂解碳九主要利用方向为碳九加氢和碳九石油树脂[3-4]。

裂解碳九馏分加氢通常选用两段加氢工艺,目标产品为低溴价、低硫的碳九加氢产品。

由于裂解碳九馏分中含有大量活泼组分和胶质,作为加氢原料进入加氢反应器后容易发生聚合,进而在催化剂表面发生结焦、积炭,影响装置长周期稳定运行。

裂解碳九馏分中含有的杂质还有可能导致催化剂中毒,导致装置非计划停车。

针对以上问题,对裂解碳九馏分两段加氢工艺进行了优化。

1 裂解碳九馏分加氢工艺优化针对裂解碳九馏分不饱和活泼组分高、胶质含量高的特点,中国石化北京化工研究院燕山分院开发了YN-2、BY-7型抗胶质高性能催化剂,催化剂规格见表1。

该催化剂具有很强的抗胶质、抗杂质能力,具有良好的加氢活性和稳定性。

一段加氢催化剂的反应启动温度低,常温下即可激活反应,一段反应器入口正常操作温度可维持在40~60℃,有助于抑制聚合反应的发生。

乙烯裂解过程中,硫、氮等杂质容易向重组分中富集,因此裂解碳九馏分中的杂质含量一般较高。

这些杂质易与催化剂活性中心结合,造成催化剂性能下降,甚至中毒失活。

二段加氢催化剂能够处理硫、氮等杂质含量较高的原料,达到良好的脱硫脱氮效果。

通过选择抗胶质高性能加氢催化剂,能够得到溴价小于0.5g/100g,硫含量小于1mg/kg的加氢产品。

该催化剂使用寿命长,再生周期长。

处理裂解碳九馏分,一段催化剂可保证4年不再生,因此可取消一段加氢备用反应器,节约投资。

二段催化剂再生周期长,预计2年再生一次,有利于维持装置长周期稳定操作。

裂解C 9综合利用

裂解C 9综合利用裂解C9 原料,主要生产热聚石油树脂,裂解C9 馏份组成极其复杂,从合成化学的角度可以将裂解C9 馏份组成分成两类,一类是可以进行聚合的活性组份,如苯乙烯、茚和双环戊二烯等,另一类是非活性组份,如烷基苯和稠环芳烃等。

活性组份可以加氢生产芳烃溶剂,也可以聚合成石油树脂,非活性组份可以直接做芳烃溶剂。

因此,需要根据原料中各种化学成分的分布特点,采用合理的加工工艺,有目的地生产不同类别的下游产品,才能使资源得到合理利用,实现效益最大化。

工艺流程主要包括裂解C9分离、加氢和聚合三个过程单元,能够根据裂解C9 原料的特点和市场需要,生产多种规格的芳烃溶剂和石油树脂产品。

工艺流程简图见附图。

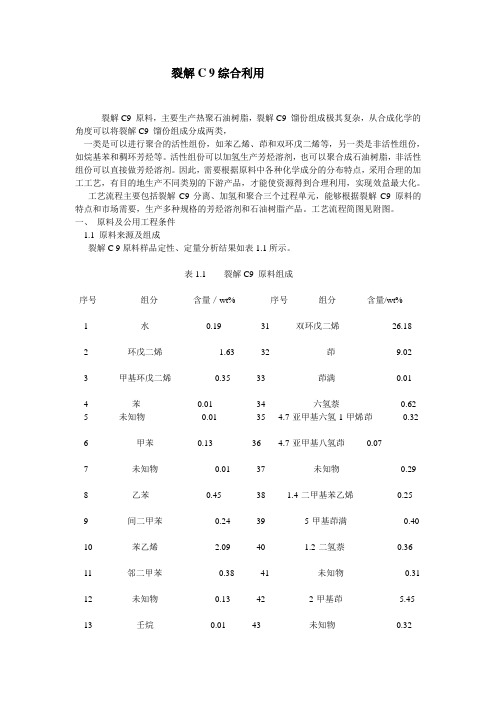

一、原料及公用工程条件1.1 原料来源及组成裂解C 9原料样品定性、定量分析结果如表1.1所示。

表1.1 裂解C9 原料组成序号组分含量/wt% 序号组分含量/wt%1 水0.19 31 双环戊二烯26.182 环戊二烯 1.63 32 茚9.023 甲基环戊二烯0.35 33 茚满0.014 苯0.01 34 六氢萘0.625 未知物0.01 35 4.7-亚甲基六氢-1-甲烯茚0.326 甲苯0.13 36 4.7-亚甲基八氢茚0.077 未知物0.01 37 未知物0.298 乙苯0.45 38 1.4-二甲基苯乙烯0.259 间二甲苯0.24 39 5-甲基茚满0.4010 苯乙烯 2.09 40 1.2-二氢萘0.3611 邻二甲苯0.38 41 未知物0.3112 未知物0.13 42 2-甲基茚 5.4513 壬烷0.01 43 未知物0.3214 异丙苯0.07 44 1-甲基茚 2.4715 未知物0.01 45 未知物0.0516 苯丙烯0.08 46 1.4-二氢萘 3.8517 正丙苯 1.50 47 未知物 2.4418 间乙基甲苯0.75 48 萘 3.1119 对乙基甲苯 3.93 49 未知物0.3020 1.3.5-三甲苯 1.28 50 1-苯基-1-环己烯0.1921 邻乙基甲苯 1.45 51 未知物0.3722 邻甲基苯乙烯 1.92 52 2-甲基萘0.0623 未知物 6.95 53 未知物0.0124 2-丙烯基苯0.03 54 1-甲基萘0.0525 间甲基苯乙烯 1.02 55 未知物0.0326 对甲基苯乙烯 1.11 56 CPD 与苯乙烯二聚体 1.8927 1.2.4-三甲苯0.46 57 未知物0.8028 未知物 2.13 58 MCPD 与苯乙烯二聚体 4.5329 1.2.3-三甲苯 2.47 59 三聚体及重组份 2.6830 未知物 2.78 602氢气的规格参照乙烯装置氢气的典型组成,如表1.2所示。