催化裂化汽油硫含量升高的应对措施

增强型降低催化裂化汽油硫含量催化剂的工业应用

将C — GPS催化 剂 加 入 反 应 . 生 系统 , 系 再 对

此, 如何 有效 、 经济 地 降低 催化 裂化 汽油 中的硫含

量是生 产低 硫汽油 的关键 。中国石化 沧州分 公 司、

石 油化 工 科 学研 究 院 ( 下 简称 石 科 院 )催 化 剂 以 、

用 大 卸 大 补 的 催 化 剂 置 换 方 式 将 影 响 装 置 的平

明, G 一 C P2降硫催化 剂单 独使 用时 , 使汽 油硫 的 可 质量 分数 与 原 料 硫 的 质量 分 数 的 比值 ( 下称 硫 以 传 递 系 数 ) 降 3 . %。但 是 , 下 03 2 由于 C P2催 G.

2 装 置概况

中国石 化沧 州 分 公 司重油 催化 裂 化装 置 由洛 阳石化 工程 公 司设 计 , 两器 采用 沉 降器在 上 、 生 再 器在 下 的 同轴 式 结 构 , 生 工艺 采 用 单 段完 全 再 再 生 方案 , 用外 取 热 器 和 内取 热 器 相 结 合的 取uM PROcE ss’ NG AND PETRocHEM ’ cAL s

催 化荆

21 年 第 4 卷 第 期 00 1

增强型降低催化裂化汽油硫含量催 化剂的工业应用

冯文辉 魏晓丽 王 , , 鹏 黄汝奎 ,

( . 国石 化 沧 州分 公 司 , 1中 沧州 0 10 ;2 石 油 化 工 科学 研 究 院 ) 600 .

课 题 。汽油 中的硫大 部分 来 自催化 裂 化汽 油 。因

的减 压蜡 油 、 压 渣油 和焦 化蜡 油 的混 合原料 , 减 混 合原料 性 质较 差 , 主要 特 点是 密度 大 、 重金属 含量 高、 残炭 高 、 含量 高等 。 硫 3 C . 化剂 工业 应用试 验 GP S催

汽油脱硫技术

汽油脱硫技术摘要:我国成品汽油中90%以上的含硫化合物来自催化裂化汽油,降低成品油中硫含量的关键是降低FCC汽油的硫含量。

本文主要综述了FCC汽油脱硫技术的优缺点。

关键词:催化裂化;汽油;脱硫技术前言据统计,我国车用汽油中90%的硫来自催化裂化。

而催化裂化汽油中的硫化物存在形式以硫醇、硫醚、二硫化物和噻吩类硫化物为主,其中噻吩类硫的含量占总硫含量的60%以上,而硫醚硫和噻吩硫的含量占总硫的85%以上。

因此,催化汽油脱硫过程中如何促进噻吩类和硫醚类化合物的转化是降低催化汽油硫含量的关键。

围绕低硫和超低硫油品的生产,开发出了许多相关的脱硫技术,目前相关的脱硫技术大体上可以分为两类:加氢脱硫和非加氢脱硫。

加氢脱硫技术主要包括催化裂化进料加氢脱硫技术、选择性加氢脱硫技术、非选择性加氢脱硫技术和催化蒸馏加氢脱硫技术;非加氢脱硫技术主要包括吸附脱硫、氧化脱硫和生物脱硫以及添加剂技术等。

1. 加氢脱硫技术1.1 FCC原料加氢预处理脱硫技术是通过对FCC原料油加氢处理来降低FCC汽油硫含量,可将FCC原料硫含量降至0.2%以下,从而使FCC汽油硫含量降到200μg/g。

对催化裂化原料油进行加氢处理,可以同时降低催化裂化汽油和馏分油的硫含量,可以显著地改善产品的产率和质量。

但投资高(FCC原料加氢预处理所需投资为其他方法的4~5倍),要消耗氢气,操作费用高,且难以满足硫含量小于30μg/g的要求。

1.2 FCC过程直接脱硫技术该技术是在FCC过程中使用具有降低硫含量的催化剂和助剂以及其他工艺新技术,从而在催化裂化反应过程中直接达到降硫的目的。

该类技术的特点是使用方便、不需增加投资和操作费用,缺点是脱硫效果差。

1.3 FCC汽油加氢处理①催化裂化汽油全馏分加氢精制,可以将催化裂化汽油中的硫含量降到50μg/g,但是由于轻汽油馏分中的烯烃得以饱和,汽油辛烷值RON要损失较多;②催化裂化汽油重馏分加氢精制,只对催化裂化汽油重馏分进行加氢精制,可避免轻汽油馏分中烯烃得以饱和,使辛烷值损失较少;③两段反应工艺,为了克服FCC汽油加氢的缺点,采用两段反应器工艺,第一段为加氢处理,第二段为异构化,但它同时也增加了投资和操作的费用。

加氢裂化装置轻石脑油硫化氢含量超标问题分析及处理

加氢裂化装置轻石脑油硫化氢含量超标问题分析及处理加氢裂化装置是炼油厂中用于加工重油的关键装置之一,可以将重质原油分解成较轻的馏分。

在加氢裂化的过程中,石脑油是较为常用的原料之一。

然而,在加氢裂化装置中,轻石脑油硫化氢含量超标的问题经常会出现,这会给炼油厂生产带来很大的困扰和损失。

本文将对加氢裂化装置轻石脑油硫化氢含量超标问题进行分析,并提出相应的处理方法。

一、问题分析在加氢裂化过程中,轻石脑油硫化氢含量超标的原因主要有以下几个方面:1、原料质量不稳定。

轻石脑油中的硫含量是可能波动的,这取决于原料的来源、存储方式以及质量控制等因素。

如果原料的硫含量超标,那么在加氢裂化过程中就会形成过量的硫化氢。

2、加氢裂化反应条件不稳定。

加氢裂化反应需要在一定的温度和压力条件下进行,如果出现反应条件不稳定,那么就会导致过程中的反应不完全,同时也会增加硫化氢的产生。

3、加氢裂化催化剂老化。

加氢裂化催化剂在使用过程中会逐渐老化,导致反应活性下降,催化剂选择不当或使用寿命达到后,会使硫化氢生成量明显增加。

二、处理方法1、提高原料质量。

为了避免原料中的硫含量过高,可以优化原料来源和存储方式,加强对原料质量的监控。

另外,加强对原料稳定性的控制,确保原料质量的稳定性,可以降低硫化氢产生的数量,减少加氢裂化装置的硫化氢排放。

4、加强设备维护。

对于加氢裂化装置的设备进行定期检查和维护,及时清理设备中的杂质和污垢等,可以避免设备内部积累硫化氢的数量超标,减少硫化氢的排放。

总之,加氢裂化装置轻石脑油硫化氢含量超标问题需要从多方面入手,采取综合的措施才能够有效解决。

加强原料质量的控制、优化反应条件、更换催化剂以及加强设备维护是解决该问题的关键措施。

通过上述方法的实施,可以降低加氢裂化装置的硫化氢排放,提高炼油厂的环保水平和生产效益。

提高催化裂化汽油辛烷值的影响因素及对策

总759期第二十五期2021年9月河南科技Journal of Henan Science and Technology提高催化裂化汽油辛烷值的影响因素及对策高杰刘雯(中国石化九江石化公司江西财经职业学院,江西九江332000)摘要:介绍中国石化九江石化公司1#催化裂化装置汽油辛烷值偏低的问题,分析原料组成、工艺条件、催化剂活性以及汽油蒸气压等因素对汽油辛烷值的影响。

通过改变装置系统相关工艺操作条件,汽油辛烷值由调整前的89左右上升至调整后的91.5,达到了提高汽油辛烷值的目标。

关键词:催化裂化;汽油辛烷值;催化剂;操作参数中图分类号:TE624文献标识码:A文章编号:1003-5168(2021)25-0124-03Influencing Factors and Countermeasures for Improving Octane Number ofFCC GasolineGAO Jie LIU Wen(Sinopec Jiujiang Petrochemical Company,Jiangxi Vocational College of Finance and Economics,Jiujiang Jiangxi 332000)Abstract:The problem of low octane number of gasoline in 1#catalytic cracking unit of Sinopec Jiujiang Petrochemi⁃cal Company was introduced.The effects of raw material composition,process conditions,catalyst activity and gaso⁃line vapor pressure on gasoline octane number were analyzed.By changing the relevant process operating conditions of the unit's reverse regeneration system,the gasoline octane number increased from about 89before adjustment to more than 91.5after adjustment,reaching the goal of improving the gasoline octane number.Keywords:Fluid Catalytic Cracking (FCC );gasoline octane number ;catalyst ;operating parameters 中国石化九江石化公司1#催化裂化装置采用MIP-DCR 工艺技术,年处理能力为1.2×106t 。

催化裂化装置烟气脱硫脱硝运行问题及对策

催化裂化装置烟气脱硫脱硝运行问题及对策摘要:当前高硫原料的比例增加,对工业生产的环保要求也在逐渐提升,需要全面控制好催化裂化装置再生烟气的排放工作,发挥脱硫脱硝装置的优势和作用,起到良好的污染防治效果。

本文主要是从催化裂化再生烟气脱硫脱硝装置的基本情况入手,重点分析其反应机理、工艺流程等方面内容,开展效果分析工作,为全面提升该装置的整体运行水平提供一定参考和借鉴。

关键词:催化裂化;再生烟气;脱硫脱硝;装置;运行效果分析引言为满足国家和地方环保要求,建设环境友好型企业,近年来中国石化催化裂化装置陆续新增了烟气脱硫、脱硝以及除尘装置。

但是由于烟气脱硫脱硝装置处于复杂恶劣的腐蚀环境,装置运行中逐渐暴露出一些不足,尤其是因腐蚀问题导致的非计划停工,给催化裂化装置安全稳定长周期运行带来了困扰。

1反应机理催化裂化再生烟气脱硫脱硝装置实际应用的过程中,首先开展的是脱硫反应,应用了EDV湿法烟气脱硫方法,这一方法将烟气之中存在着的S02与Na0H溶液进行逆向性的充分接触反应,从而对烟气中的S02进行有效清除,同时能够有效净化和洗涤烟气,使烟气达到排放标准。

此方法实现作用的过程中,主要利用了S02+H20→H2S03这一反应式,经过一系列的化学反应,最终在PTU氧化罐中进行反应,反应式为Na2SO3+1/2O2→Na2SO4。

其次,催化裂化再生烟气脱硝反应,这主要是将烟气中的NO和NO2进行氧化反应处理生成N2O5,需要注意到的是,N2O5能和水分发生化学反应形成硝酸,最终硝酸和NaOH反应生成硝酸钠。

脱硝反应进行过程中的反应式为HNO3+NaOH→NaNO3+H2O。

2催化裂化再生烟气脱硫脱硝装置的效果分析工作2.1重视硫转移助剂和脱硝助剂的使用硫转移助剂以及脱硝助剂的工业应用已经非常成熟,在多套催化裂化装置都有工业案例,虽然该方法仅适用于烟气中SOx、NOx浓度较低的催化裂化装置,且存在脱除效率较低以及对原料适应性较差的问题,但该方法不需要增加设备投资,使用灵活、操作方便,不存在潜在的液体或固体废弃物处理问题,可与现有湿法脱硫脱硝技术组合应用,适合现有装置的提标改造。

工艺方法——石油催化裂化烟气脱硫技术

工艺方法——石油催化裂化烟气脱硫技术工艺简介一、加氢预处理技术加氢预处理技术在实际应用期间可以有效的对石油原材料进行处理,减少原材料中的硫氧化物,只有这样才能去除其中的硫氧化物、重金属等。

加氢预处理技术不仅仅可以对原材料中的有害物质进行处理,同时还可以在一定程度上提升轻质产品的回收率与质量,改善催化裂化装置产品的质量,满足现代石油催化企业的发展需求,从而促进我国石油炼化企业快速发展。

二、使用硫转移助剂技术硫转移助剂技术在实际使用过程中可以有效的降低石油材料中的有SO2密度,只有这样才能保证硫转移工作可以顺利进行下去,从而减少有害物质的排放,保护自然生态环境。

比如说,该技术在实际使用过程中可以有效的降低烟气中的SO2,并在催化剂的质量中添加2%-4%的硫转移剂,从而提升硫转移效率,将转移数量控制在40%-60%。

另外,硫转移助剂技术在实际施工过程中的主要工作原理就是通过再生器进行烟气排放,并将烟气中的SO2氧化成SO3,形成对应的硫酸盐,等到硫酸盐形成一定反应之后通过F2S的形式进行排放,只有这样才能减少其中的有害物质,改变烟气成分,从而保护自然生态环境。

三、催化再生烟气脱硫技术一般来说,催化原料硫含量在0.5%-1.5%之间,这对自然生态环境的发展来说造成很大的影响。

要想从根本上解决这一问题就可以通过吸附法的形式硫含量吸附,并选择一些可再生能力较强的固定吸附剂进行吸附,只有这样才能降低其中的硫含量,从而减少有害物质的排放。

这种催化再生烟气脱硫技术在实际使用过程中的投资成本较低,运营费用较小,可以有效的清除烟气中的硫氮化物,满足炼油企业日常生产、发展时的需求。

四、EDV烟气脱硫技术EDV烟气脱硫技术主要由氧化镁制浆系统、烟气洗涤系统、废水处理系统组成,当烟气进入到对应的喷射系统中,烟气就会通急冷区降温的形式进行处理,等到温度恢复正常之后,烟气中有害物质就会自动去除。

最后,再通过洗涤系统进行烟气过滤,做好烟气与液滴的分离工作。

催化裂化汽油硫醇含量超标的原因分析

响不 大 。

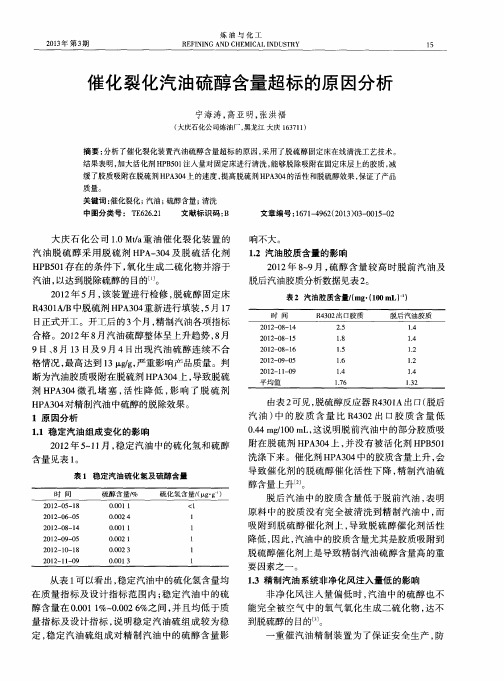

1 . 2 汽油 胶质 含量 的影 响

H P B 5 0 1 存在 的条件下 , 氧化生成二硫化物并溶于

汽油 , 以达 到脱 除硫 醇 的 目的…。

2 0 1 2 年8  ̄ 9 月, 硫醇含量 较高时脱前汽油及 脱后汽油胶质分析数据见表 2 。

表2 汽油胶质含彰 ( mg ・ ( 1 0 0 mL) )

炼 油 与 化 工

2 0 1 3 年 第3 期

REF I NI NG AND CHEM I CAL I NDUS TRY

催化裂化汽油硫醇含量超标的原 因分析

宁海 涛 , 高亚 明, 张洪福

( 大庆石化公 司炼油厂 , 黑龙江 大庆 1 6 3 7 1 1 )

Hale Waihona Puke 摘要: 分析 了催化裂化装置汽油硫醇含量超标 的原 因, 采用 了脱硫醇 固定床在线清洗工艺技术。 结果表明, 加大活化剂 H P B 5 0 1 注入量对 固定床进行清洗 , 能够脱除吸附在固定床层上的胶质 , 减 缓了胶质吸附在脱硫剂 H P A 3 0 4 上的速度, 提高脱硫剂 H P A 3 0 4 的活性和脱硫醇效果 , 保证 了产品

清 洗前 R 4 3 0 2 出 口胶 质含 量 平均 值 为 1 . 7 6 m g / 1 0 0 m L , 脱后 汽油胶 质含量平均值为 1 . 3 2 m g / 1 0 0 m L ( 见表 2 ) , 脱后汽油中胶质含量明显降低 , 比R 4 3 0 2 出 口胶 质含 量平 均 降低 了 O . 4 4 m g / 1 0 0

2 0 1 2 年5 月, 该装置进行检修 , 脱硫醇 固定床 R 4 3 0 1 A / B中脱硫剂 H P A 3 0 4 重新进行填装 , 5 月1 7 日正式开工。开工后的 3 个月 , 精制汽油各项指标 合格。2 0 1 2 年8 月汽油硫醇整体呈上升趋势 , 8 月 9日、 8 月1 3日及 9 月 4日出现 汽 油 硫 醇 连 续 不 合 格情况 , 最高达到 1 3 g , g , 严重影 响产品质量。判 断为汽油胶质吸附在脱硫剂 H P A 3 0 4 上, 导致脱硫 剂H P A 3 0 4 微 孔 堵塞 , 活 性 降低 , 影 响 了脱硫 剂 H P A 3 0 4 对精制汽油中硫醇的脱除效果。

含硫原油对催化裂化装置催化剂性能的影响分析

含硫原油对催化裂化装置催化剂性能的影响分析催化裂化是一种重要的石油加工技术,通过将重质原油在适当的温度和压力下与催化剂接触,使原油分子发生断裂、重组和转化,产生更高质量的轻质燃料和化工产品。

原油中的硫含量会对催化裂化装置的催化剂性能产生一定的影响,本文将对这种影响进行分析。

含硫原油中的硫元素对催化裂化装置催化剂具有毒性。

硫元素会与催化剂中的活性组分反应,形成硫化物,降低催化剂的活性和选择性,从而影响裂化反应的效果。

硫化物的形成会堵塞催化剂孔隙结构,减少催化剂的表面积和活性位点,同时还会降低催化剂对原油分子的吸附能力,使得裂化反应的速率减慢。

含硫原油中的硫元素还会与催化剂中的金属组分发生反应,形成硫酸盐。

硫酸盐的形成会导致催化剂中金属组分的流失,进而降低催化剂的活性和稳定性。

硫酸盐的形成还会导致催化剂表面形成硫酸盐覆盖物,阻碍原油分子与催化剂的接触,限制裂化反应的进行。

含硫原油中的硫元素还可能参与催化剂中的氢气和水分子的反应,生成酸性物质,进一步降低催化剂的活性。

酸性物质的产生会引起催化剂的中毒,破坏催化剂的结构和性能,使其失去功能。

针对含硫原油对催化裂化装置催化剂性能产生的影响,可以采取一些措施进行缓解。

首先是降低原油中硫含量的方法,如采取硫捕集剂的添加、催化燃烧或深度脱硫等技术,减少硫元素对催化剂的污染。

其次是对催化剂进行改性,增加硫抗毒性能,如增加催化剂表面的硫化物稳定剂、改变催化剂的孔结构等。

还可以采用一些工艺措施,如适当调整裂化反应的温度和压力,优化反应条件,使得催化剂受到的硫元素的影响降到最低。

含硫原油对催化裂化装置催化剂性能产生了不可忽视的影响。

掌握这种影响的规律,并采取相应的措施进行缓解,对于提高催化裂化装置的转化效率和产品质量具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

催化裂化汽油硫含量升高的应对措施

发表时间:

2019-12-16T16:16:05.893Z 来源:《基层建设》2019年第26期 作者: 田军 张平平 景涛

[导读] 摘要:洛阳分公司S Zorb装置脱硫能力有限,一旦催化裂化汽油硫含量出现突升等情况,将会导致S Zorb精制后汽油硫含量超标,

进而影响汽油生产计划,对分公司效益影响巨大。

中国石化洛阳分公司炼油一部 河南洛阳 471012

摘要:洛阳分公司S Zorb装置脱硫能力有限,一旦催化裂化汽油硫含量出现突升等情况,将会导致S Zorb精制后汽油硫含量超标,进而

影响汽油生产计划,对分公司效益影响巨大。本文对催化裂化汽油和

S Zorb精制后汽油中的含硫化合物类型及分布进行综述,对蜡油加氢装

置停工后的两套催化稳定汽油硫含量变化进行分析,通过分流高硫含量汽油组分、降低

S Zorb装置进料量、提高S Zorb 装置循环比、降低稳

定汽油干点等措施,有效控制

S Zorb 装置进料硫含量,有效保证国Ⅵ汽油的正常生产。

关键词:催化裂化;汽油;硫含量;调整措施

前言

2018

年12月10-18日期间,蜡油加氢装置停工消缺,导致两套催化装置进料硫含量升高,催化稳定汽油硫含量也同步升高,造成S Zorb

装置脱后汽油硫含量超过产品汽油硫含量控制指标不大于

8μg/g的要求,为了完成国Ⅵ汽油月度生产计划,两套催化和 S Zorb装置采取了多

项调整措施优化生产,最终有效控制了精制汽油的硫含量,有效保证了国

Ⅵ汽油的正常生产。

1

催化汽油中的含硫化合物

汽油中的硫主要来自催化裂化汽油,催化裂化汽油中的含硫化合物主要以噻吩类化合物存在,以及少量的硫醇、硫醚。

以中东原油为原料生产的催化裂化汽油中的各种含硫化合物类型分布[1]如图1所示,从相应的定量分析数据可以看出,催化汽油中的硫

主要为噻吩类硫化物。分析表明,催化裂化汽油中硫化物分布一般规律是:硫醇硫和二硫化物含硫最低,通常在

10%以下;硫醚硫占总硫

的

15%左右;而噻吩类硫含量最高,占总硫的75%以上。

图1 催化裂化汽油中各种含硫化合物类型分布图

2

含硫化合物在窄馏分中的分布

在催化裂化汽油中,不同形态的硫分布在不同的汽油沸程中,总体上是催化汽油沸程80℃以前的馏分中主要是硫醚和硫醇;80~90℃的

汽油沸程中主要是噻吩;

90~100℃汽油沸程中主要是甲基噻吩;100~110℃汽油沸程中主要是甲基噻吩和四氢噻吩;大于110℃汽油沸程中

主要为

C2-C4噻吩和苯并噻吩。汽油中的硫主要存在于110℃之后的重馏分中[2]。

两套催化裂化装置稳定汽油正常干点控制指标为 (200±3) ℃,若将装置汽油终馏点降低至(195±3) ℃,减少汽油中主要组分硫的占比,

根据生产经验,稳定汽油硫质量分数可下降

20μg /g左右。

3 S-Zorb

进料硫含量的制约

受加工原料性质的限制,试通过稳定S Zorb 装置原料硫含量,以期实现对精制汽油硫含量实现有效管控。

S Zorb

装置正常加工负荷维持在170t /h左右,若将进料量降低至135 t /h,分流部分高硫稳定汽油至罐区,提高装置循环比,以装置进

料硫质量分数为

500μg /g 测算,装置进料硫含量预估降低至399 μg /g,则可以达到装置进料硫质量分数不大于400 μg /g 的质量控制指标。

4

稳定汽油硫含量高后的应对措施

11

月20日以来,两套催化稳定汽油硫含量分析结果如下图2所示。由图中数据可以看出,正常情况下,二催稳汽硫含量高于一催稳汽硫

含量

80ppm左右,这主要是由于两方面原因,一是二催进料硫含量比一催高,掺渣量也比一催高,二是气分反抽提油返回二催化装置,该

股汽油硫含量高达

5920ppm。12月12日起,将气分反抽提油改出二催化,同时将副反进料量由15t/h提至30t/h后,一催稳定汽油硫含量高于

二催稳定汽油硫含量,平均比二催高

74ppm。

一催化外甩稳定汽油量和S Zorb装置进料阀组处外甩汽油量见下图3,Zorb装置新鲜进料量及内循环量见图4。从图3可以看出,11日

17:00-23:00

期间,外甩汽油量较大,合计外甩汽油量达到了60t/h,12日至18日,合计外甩汽油量平均为10t/h。

图2 两套催化装置稳定汽油硫含量变化趋势

图3 一催汽油及进Zorb装置汽油外甩量

图4 Zorb装置新鲜进料量及内循环量

12

月10日,蜡油加氢装置停工以来,S Zorb装置进料及精制汽油硫含量(进出口仪表所测数值)如下图5所示,由图中可以看出,10日

8:00

起,Zorb进料汽油硫含量开始快速升高,至11日11:00,进料硫含量达到最大值,为500.57ppm;10日18:00起,Zorb装置精制汽油硫含量

开始快速拉升,

11日15:00达到最大值27.34ppm,随后采取外甩进料稳定汽油、降低汽油终馏点等操作,进料硫含量稳定在360ppm以下。自

2018

年12 月11 日后,精制汽油硫质量分数稳定控制在8μg/g 以下,符合精制汽油产品的质量控制指标。

图5 S Zorb装置进料及精制汽油硫含量

结论

蜡油加氢装置停工期间,通过分流高硫含量汽油组分、降低S Zorb装置进料量、提高S Zorb 装置循环比、降低稳定汽油干点等措施,有

效控制

S Zorb 装置进料硫含量的内控指标,保证特殊时期国Ⅵ汽油的正常生产。

参考文献

[1]

石亚华. 石油加工过程中的脱硫[M]. 北京:中国石化出版社,2009.

[2]

姚丽群,曾佑富. 催化裂化汽油选择性加氢脱硫前后的硫形态分布及反应温度对硫形态分布的影响[J]. 石油炼制与化工,2012,

43(3)

:52-55.