项目教学法任务四_钳工教案-锉配凹凸体

钳工实训锉配凸凹体

实训难点:

正确的运用钳工工具操作要领;

一、安全文明生产教育

请同学们检查工作服穿戴是否整齐,衣扣是否系 好,在操作时注意遵守安全操作规程。 从本节课开始我们实训的项目是《 锉配凸凹体》, 请同学们在实训的过程中注意爱护工具设备,提 高质量和时间意识。

二、上次实训作品点评

上次实训作品的图示

请各位领导老师批评指正!

钳工实训 数控铣削

Hale Waihona Puke 锉配凸凹体青龙职教中心 杜敏强

实训目标

知识方面

熟悉凸体加工工艺步骤;

技能方面

掌握钳工识图、划线、锯削、锉削的正确方法和 操作要领;

德育方面

养成善于思考、钻研、一丝不苟的好习惯;培 养学生精益求精,质量第一的观念。

实训重点、难点

实训重点:

掌握正确加工步骤和钳工工具的操作要领;

B

-0.05 60+

A

技术要求 1、用钻头钻出∅3 mm工艺孔; 2、未标注的表面 粗糙度为Ra3.2 3、A与B垂直度不 得大于0.03

8

(二)分析图纸

1、确定零件整体形状; 毛坯尺寸(60±0.05)×(40±0.05)mm; 2、确定零件相关尺寸及位置关系; 找到设计基准A、B面,确相关尺寸及形位公 差。 3、确定加工步骤、划线基准。 修整毛坯——划线——加工工艺孔——锯 削——粗锉——精锉——检查

A A

0.1 A

8

技术要求 1、用钻头钻出?3工艺孔; 2、试配时不允许敲击。

配合间 隙<0.1

凹体

15

65

凸体

工件名称 材 料 凸凹体 45钢

8

-0.05 40+

完成时间 360min

钳工锉配凹凸体配合盲配

二

凹凸件加工工艺与制作

(一)、锉配凹凸体的加工工艺分析

1、任务分析

( 1 ):图样分析 ( 2 ):技术要求测量方

法 ( 3 ):确定步骤 ( 4 ):提高效率

❖正确的工艺加工方式

❖

盲配凹凸体的加工步骤

三

操作过程

划线

图2 加工凸形面

图3 锉削凸形面

图4 加工凹形面

图5 锉削凹形面

❖图4-1

《钳工工艺与技能训练》

课题:凹凸件盲配

一

任务

锉配技能的重要性 (一)锉配定义:锉配即锉削配作,是用锉削的方法,使两个或多个互配零件达到规

定的配合精度的操作。

(二)钳工锉配技术在工业制造中的重要性

1、 钳工锉配较客观地反映了操作者掌握基本操作技能和测量技术的熟练程度,并 有利于提高操作者分析、判断、综合处理问题的能力。

四

注意事项

1.配锉件的划线要准确,线条要细而清晰两端口必须一次划出。

2.不准用嘴吹锉屑,也不要用手清除锉屑屑。

3 .锉屑时不准用手摸锉过的表面,因手有油污、再锉时打滑。

4 .锉刀不能作橇棒或敲击工件,防止锉刀折断伤人。放置锉刀时,不要使其露 出工作台面,以防锉刀跌落伤脚;也不能把锉刀与锉刀叠放或锉刀与量具叠放。

5 .工、量具摆放整齐,量具要轻拿轻放、不能混放以免影响精度。

6 .注意安全文明生产,打孔时不能戴手套、不能多人操作。

7.** 凹凸体盲配加工的难点在于尺寸的控制。因此,从划线开始,每一步工序 都要适时检测,以保证尺寸准确。

五

总结

钳工技术是工业机械工,模具制造专业的核心课程, 着重于技能的培养,我们学习这些任务的目的是为了更好 的进行实践操作,所以在教学过程中让学生动口、动眼、 动脑为主的学习方法,使学生学有兴趣、学有所获,让学 生能够认知自己的技能在企业实际工作中的的作用和工作 岗位,确立技能娴熟的重要性。

钳工技能项目九锉配凹凸体

《钳 工 技 能》

电子教案

主 编 吴继霞

项目九:锉配凹凸体

一、目标任务 1.掌握对称度工件的划线、配合件的制作; 2.学会孔的攻螺纹加工; 3.正确使用和保养千分尺; 4.对称度工件的加工和测量方法; 5.掌握锉锉削、锯削、钻削的基本技能,达到一定 的加工精度要求。

10 超差全扣

4 一处超差扣1分

6 一处超差扣2分

10 一处超差扣1分

20 一面超差扣2分

违章操作一次扣2分

四、考核标准

序号

检查内容

1 50±0.05

2 20±0.05

3 尺寸 (两处)

4 尺寸

5 20配作

6 配合后凹凸对称度0.10

7 工艺孔4—Φ3

8 平面度(两面)

9 垂直度

10 表面粗糙度3.2(10面)

11 安全文明生产

配分 评分标准

得分10 超差ຫໍສະໝຸດ 扣10 超差全扣10 超差全扣

10 超差全扣

10 超差全扣

7.加工凸形面: 1)选择一肩按划线锯去一角,粗精锉两垂直面,直 至精度要求。 2)按划线锯去另一肩角,粗精锉两垂直面至精度要 求。 8.加工凹形面: 1)用钻头钻出排孔,锯除凹形面的多余部分,后粗 锉至接触线条。 2)细锉凹形面顶端面,保证与凸件端面的配合精度。 3)细锉凹件的两侧垂直面,保证与凸件侧面的配合 精度要求。 4)全部锐边倒角,并保证尺寸精度。

二、实训图纸

三、工作过程 1.锉削A、B两垂直面作为基准。 2.以A、B两垂直面为基准,划出轮廓线。 3.锯削,根据图示要求留合适的锉削余量。 4.按图样要求锉好外轮廓,达到尺寸精度及垂直度、 平行度、表面粗糙度的要求达到尺寸要求。 5.以A、B两垂直面为基准,按要求划出凹凸体加工线。 6.钻工艺孔4-Φ3。

钳工技能项目九锉配凹凸体

10 超差全扣

4 一处超差扣1分

6 一处超差扣2分

10 一处超差扣1分

20 一面超差扣2分

违章操作一次扣2分

谢谢

7.加工凸形面: 1)选择一肩按划线锯去一角,粗精锉两垂直面,直 至精度要求。 2)按划线锯去另一肩角,粗精锉两垂直面至精度要 求。 8.加工凹形面: 1)用钻头钻出排孔,锯除凹形面的多余部分,后粗 锉至接触线条。 2)细锉凹形面顶端面,保证与凸件端面的配合精度。 3)细锉凹件的两侧垂直面,保证与凸件侧面的配合 精度要求。 4)全部锐边倒角,并保证尺寸精度。

四、考核标准

序号

检查内容

1 50±0.05

2 20±0.05

3 尺寸 (两处)

4 尺寸

5 20配作

6 配合后凹凸对称度0.10

7 工艺孔4—Φ3

8 平面

11 安全文明生产

配分 评分标准

得分

10 超差全扣

10 超差全扣

10 超差全扣

10 超差全扣

10 超差全扣

钳工技能项目九锉配凹凸体

项目九:锉配凹凸体

一、目标任务 1.掌握对称度工件的划线、配合件的制作; 2.学会孔的攻螺纹加工; 3.正确使用和保养千分尺; 4.对称度工件的加工和测量方法; 5.掌握锉锉削、锯削、钻削的基本技能,达到一定 的加工精度要求。

二、实训图纸

三、工作过程 1.锉削A、B两垂直面作为基准。 2.以A、B两垂直面为基准,划出轮廓线。 3.锯削,根据图示要求留合适的锉削余量。 4.按图样要求锉好外轮廓,达到尺寸精度及垂直度、 平行度、表面粗糙度的要求达到尺寸要求。 5.以A、B两垂直面为基准,按要求划出凹凸体加工线。 6.钻工艺孔4-Φ3。

锉配凹凸体

课题:锉配凹凸体

授课教师:姚刚课时:10课时日期;2014年5月2日班级:14春机电1班或14春数控3班人数:30人或46人

备注

3. 加工凸形面

(1)按划线锯去基准面对面一角,根据80mm的实际尺寸,通过控制60mm 的尺寸误差值,从而保证达到005.020mm处的尺寸要求:同样根据60mm 的实际尺寸,通过控制40mm的尺寸误差值,从而保证在取得尺寸005.020mm的同时,又能保证其对称度在0.1mm内。

(2)按划线锯去另一角,用上述方法控制并锉尺寸005.020mm,至于凸形面的005.020mm的尺寸要求,可以直接测量。

4. 凹形面的加工

(1)采用排孔的方法去除凹形面的多余部分,然后粗锉值接近线条。

(2)精锉达到尺寸要求。

(3)全部锐边倒钝,并检查全部尺寸精度。

四、注意事项

1. 加工凸形件时一定要先去一角,通过控制尺寸间接控制对称度。

2. 为了保证精度,一定要少锉削,勤测量。

3. 各相关尺寸要保证在公差范围内尺寸相等。

4. 加工垂直面时,要防止锉刀碰伤另一垂直面,可以将锉刀进行修磨。

锉削凹凸体

JBQG03三:锉削凹凸体一、教学要求(1)掌握具有对称度要求的工件划线。

(2)能正确使用和保养游标卡尺。

(3)掌握具有对称度要求的工件加工和测量方法。

(4)训练锉、锯、钻的技能,并达到一定的加工精度要求,为锉配打下扎实基础。

二、使用的工具、量具和辅导工具千分尺;游标卡尺;直尺;90 0角尺;划针;样冲;整形锉;各种普通锉;手锯等。

三、图样四、训练步骤1、按图样尺寸落料。

2、锉削A,B两面作为基准面。

要求保证每个面的直线度,平面度和表面粗糙度以及两面的垂直度。

3、按图样划出全部锯、锉、钻削加工线。

4、钻削4-φ3的工艺孔,以及凹槽底边的断料孔。

5、锯割凹槽两侧边。

要求保留+0.3的加工余量。

6、打落凹槽内废料。

7、锉削凹槽内的三个面。

要求保证每个面的直线度,平面度和表面粗糙度以及尺寸精度,两面的垂直度。

8、锯割凸榫的一边要求保留+0.3的加工余量然后进行锉削。

锉削要求保证每个面的直线度,平面度和表面粗糙度以及尺寸精度和两面的垂直度。

9、锯割凸榫的另一边,按上个步骤方法进行加工。

10、钻φ8的孔保证中心距。

11、按图样尺寸锯割中间的锯缝。

要求保留3mm的余量。

12、将工件各棱边倒毛刺,清洁各表面。

五、注意事项1、规范操作方法。

2、重视尺寸精度概念,观察各种锉刀的进给量。

3、加工凸榫时必须一边加工完后再加工另一边。

4、钻孔时不要夹伤工件。

5、注意安全操作。

六、质量检查及评分。

《手工工具零件加工》教学教案8.1 锉配凹凸体

项目八锉配锉配是钳工的一项重要操作技能。

本项目主要通过凹凸体锉配、四方件锉配、六方件锉配三个锉配任务的练习来介绍相关的锉配工艺知识、操作步骤及要点,从而进一步掌握和提高操作者的锉配技能。

任务一锉配凹凸体通过凹凸体的锉配练习可以进一步提高锉削技能,从而掌握正确的加工和检查方法可以提高锉配技能,提高锉配加工质量,为今后更好地从事钳工装配技术打下一个良好的基础。

学习目标掌握锉配的相关工艺知识;掌握锉配的一般加工步骤。

任务描述根据图样8-1所示锉配凹凸体,保证达到锉配精度,并能转位互换配合。

技术要求1.锉配面表面粗糙度达到Ra3.2μm。

2.凹凸体配合互换间隙≤0.06mm。

3.锯削面不可自行锯断,待检测时锯开。

4.各锐边倒钝。

图8-1 锉配凹凸体一、相关工艺知识1.对称度相关概念(1)对称度。

对称度是指被测表面的对称平面与基准表面的对称平面间的最大偏移距离Δ,如图8-2所示。

图8-2 对称度图8-3 对称度公差带(2)对称度公差带。

对称度公差带是指距离为公差值t,且相对基准中心平面对称配置的两平行平面之间的区域,如图8-3所示。

2.对称度的测量测量被测表面与基准面的尺寸A和B,其差值之半即为对称度。

如图8-4所示为对称度的测量示意图。

(a)(b)图8-4 对称度的测量3.对称度对工件互换精度的影响如图8-5所示,如果凹凸件都有对称度要求0.04mm,并且在同方向位置上锉配达到要求的间隙后,得到两侧基准面对齐,而调换180°后做配合就会产生两侧面基准面偏位误差,其总对称度值为0.08mm。

(a)同方向位置配合(b) 转位后的配合图8-5 对称度对转位的精度影响任务实施一、练习图样凹凸体的锉配练习图样见图8-1。

二、工量具准备划针、样冲、锤子、划线平板、划线靠铁、锯弓、锯条、扁锉(粗、细各一个)、三角锉、钻头(φ3mm )、金属直尺、高度游标卡尺、游标卡尺、千分尺、刀口形直尺、游标万能角度尺、塞尺、灯箱。

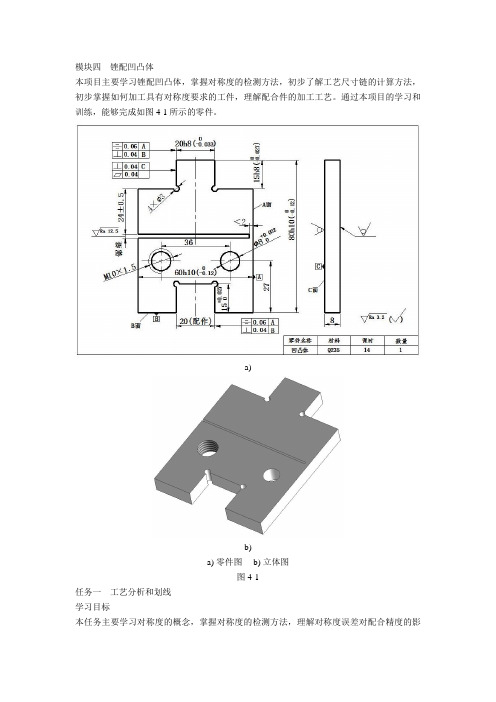

模块四锉配凹凸体

模块四锉配凹凸体本项目主要学习锉配凹凸体,掌握对称度的检测方法,初步了解工艺尺寸链的计算方法,初步掌握如何加工具有对称度要求的工件,理解配合件的加工工艺。

通过本项目的学习和训练,能够完成如图4-1所示的零件。

a)b)a) 零件图 b) 立体图图4-1任务一工艺分析和划线学习目标本任务主要学习对称度的概念,掌握对称度的检测方法,理解对称度误差对配合精度的影响和配合件加工工艺。

通过本任务的学习,掌握对称形体的划线方法。

相关知识一、图样分析1. 尺寸图4-1所示零件的7个尺寸有尺寸公差要求,加工难度较大,也决定了配合的精度。

在加工时,应先加工凸形件,保证尺寸正确,随后加工凹形件,其尺寸应根据凸形件的实际尺寸,进行配作。

2. 形位公差图4-1所示零件共有三类形位公差,分别是对称度、垂直度、平面度。

本节主要介绍对称度。

形位公差不合格可能导致两件无法配合,因此,在加工过程中,需要时刻注意控制形位公差。

3. 基准及工艺孔图4-1所示零件共有三个基准,基准A表示以工件中心对称面为基准;基准B表示以工件小平面为基准;基准C表示以工件大平面为基准。

A、B平面需要锉削加工,C平面不加工。

为方便加工,零件上还需加工四个工艺孔。

在加工凹形件时,还需要钻排孔。

二、对称度的概念1)对称度公差是被测要素对基准要素的最大偏移距离。

如图4-2a所示,凸台中心线偏离基准中心线的误差是Δ。

图 4-2[注意] 误差Δ不是对称度误差。

2) 对称度的公差带是相对基准中心平面(或中心线、轴线)对称配置的两平行平面(或垂直平面)之间的区域,其宽度是距离t。

三、对称度的检测对图4-2a所示零件,测量面到基准面之间的尺寸为A和B,其差值就是对称度误差。

[说明] 由于受测量方法和量具精度的限制,用这种方法测量的对称度误差较大。

四、对称度误差对配合精度的影响对称度误差对转位互换精度的影响很大,控制不好将导致配合精度很低。

如图4-3所示,如果凹凸件都有对称度误差为0.05mm,县在同一个方向,原始配合位置达到间隙要求时两侧面平齐(图4-3a);而转位180°做配合时,就会产生两基准面错位误差,其误差值为 0.10mm ,使工件超差(图4-3b)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题

锉配凹凸体

实训背景:

“锉配凹凸体”是钳工工艺学难度较大的一个教学内容。

锉配凹凸体项目教学具有划线、锯割、锉削、钻孔、测量等多方面的技能要求,所以是一个综合性较强的典型课题。

本课题的难点在于尺寸和形位公差的控制,特别是对称度的控制是最为重要的。

在以往的教学中,学生掌握起来有较大的难度,加工质量不易保证,以至出现部分学生对锉配操作失去信心,对以后的实习教学影响较大。

要想做好本课题教学,作为教师应根据具体情况,制定出切实可行的教学方案,形成清晰的教学思路,引导学生逐步形成锉配技能和技巧,使学生通过本课题的训练,能够基本掌握综合锉配件的加工方法。

实训目的:

1.掌握具有对称度要求工件的划线、加工及测量方法。

2.提高锉削和锯削的技能操作。

教学准备:

1、知识和技能的准备:

学生具有一定的划线、锯割、锉削、测量等多方面的技能要求。

2、学生分组的准备

每四人一个小组,但至少保证有一名知识和技能达到要求的学生。

3、实训器材的准备

划针、样冲、錾子、锯弓、锯条、平锉、 3㎜钻头、游标高度尺、游标卡尺、90°角尺、刀口形直尺、普通钻床

材料:HT200,规格为61mm×46 mm×13 mm

实训内容:

(一)、项目组的产生

1.由教师帮助学生分组,要求能力强学生和能力弱的学生合理地搭配;不熟悉的学生尽可能在一个组;性格不同的尽可能分到一个组。

2.让每个项目组民主产生一位项目负责人。

该负责人要负责整个项目,从项目规划,到人员分工,到每个具体加工步骤,直至最后

形成正确加工方案。

(二)、实训加工方案的确定

1. 教师讲解项目要求(技能训练内容和技能训练图)

2.项目负责人组织项目组成员集体讨论,分析图纸要求,初步确定凹凸体锉配件的加工方法。

项目负责人整理大家意见,制订出整体加工工序。

3.项目负责人编写出加工工艺,并向大家详细说明,大家要认真讨论。

4.由项目负责人向指导教师汇报加工工艺,实训教师审阅修改后可以开始实施。

(三)、实训任务分工

1.项目负责人向项目组成员讲清加工工艺,统一加工思路。

2.在所有人员对实训任务都比较清楚的基础上进行分工。

①按图样要求划凹凸体加工线部分完成人:②加工凸形面部分完成人:③加工凹形

面部分完成人:④综合检测部分完成人:

项目实施步骤(教学过程)

一:讲解技能训练图。

1、给每组学生发放一张技能训练图,仔细观察技能训练图中尺寸与形位公差要求,每组

派一位代表回答自己对图形尺寸的分析,提出不明白的部分。

2、归纳各个小组提出的问题。

3、向学生详细讲解图形尺寸与形位公差控制要求。

(一)尺寸要求

按图样要求加工外形尺寸,达到尺寸(45±0.05)mm、(12±0.1)mm、(60±0.05)mm、

(15±0.35)mm、(1500.05

-)mm、(150.05

+)mm要求

(二)形位公差要求

①由于指引线和150

0.05

-

尺寸线对齐,被测要素是凸体控制尺寸150-0.05中心线,其一是有对称度的要求,要求此中心线相对(45±0.05)尺寸中心线其对称度

误差不大于0.10mm;其二是有垂直度要求,要求凸体控制尺寸150

0.05

-

中心线相对基准面B垂直度误差不大于0.03mm。

②由于指引线和尺寸线没有对齐,被测要素是凸体尺寸150-0.05的左面,其一是有平面度的要求,其误差不大于0.03mm,总计10个面;其二是有垂直度要求,要求此平面相对基准面C垂直度误差不大于0.04mm。

③锯缝平面度误差不大于0.40mm。

④由于指引线和15(配作)尺寸线对齐,被测要素是凹体的中心线,其一是有对称度的要求,要求此中心线相对(45±0.05)尺寸中心线其对称度误差不大于0.10mm;其二是有垂直度要求,要求此中心线相对基准面B垂直度误差不大于0.03mm。

(三)粗糙度要求锉配面表面粗糙度达到Ra3.2um

二:学生分组讨论制定加工工艺

以每组为单位,集体讨论凹凸体配合件加工步骤,编写加工工序,在老师的主持下,

由各组项目负责人上台把各组编写的加工步骤进行阐述。

三:讲解加工工艺,制定加工工序

教师讲解正确加工工艺,再让学生修改自己编制的加工工艺,使学生掌握加工程序,理清加工思路,从而提高工件的加工质量,同时也为以后的工艺编制打下基础。

盲配凹凸体的加工步骤

四、修改加工工艺,理清加工思路,进行项目加工。

讲解后,再让学生修改自己编制的加工工艺,才能使学生掌握加工程序,理清加工思路,从而提高工件的加工质量,同时也为以后的工艺编制打下基础。

五、安全文明生产

1、清除切屑要用刷子,不要直接用手清除或用嘴吹。

2、操作钻床时不可戴手套,袖口必须扎紧; 工序号

工序名称 工序内容 0

毛坯 材料规格为61mm ×46 mm ×13 mm 1

锉削 加工外形尺寸60mm ×45 mm ×12 mm 2

划线 按图样画出凹凸体加工线,定出4个钻孔中心 3

钻孔 使用∅3 mm 麻花钻钻出4孔 4

锯削、锉削 加工凸形面,划线锯去左右两角,锉削使其达到图样尺寸形位公差控制要求 5

钻孔、锯削、錾削锉削 加工凹形面,使用∅3 mm 麻花钻钻出排孔,锯削、錾削、锉削达到图样尺寸形位公差控制要求 6

检查 各锐边倒角,并检查全部尺寸精度 7 锯削 锯削中间锯缝

3、开动钻床前,应检查是否有钻夹头钥匙或斜铁插在钻轴上。

4、严禁在钻床运转状态下装拆工件、检验工件和变换主轴转速,必须在钻床停止状况下进行。

六、学生分项目实施实训课题,教师指导。

七、项目评价

学生完成实训任务后,教师根据各项目组完成过程的具体情况,指出做得好的地方,同时还要指出问题所在,另外还要对学生的职业素质进行讲评包括:语言表达能力,回答问题的能力,组织协调能力,实际动手能力等。

八、实训作业

学生深刻体会锉配凹凸体每一步骤,写出实训日记。

九、课题总结

通过对本课题教学的处理和教学方法的改进,在教学中给学生以完整、清晰、全面、详细、准确的加工思路,从而达到了以点带面的教学效果。

通过几年的教学实践,教学效果较好,学生能从此课题中学到锉配加工思路和方法。