端子压接切面分析 压接12AWG线材

端子压接外观标准

端子压接外观标准1.端子压接外观标准的目的:端子压接是一种常见的电线连接方式,通过端子压接可以实现电线与设备的连接,保证电气连接的可靠性。

端子压接外观标准的制定,旨在确保电线端子压接质量,预防电线连接故障,增强电气设备的安全性和可靠性。

2.端子压接外观标准的要求:(1)端子外观平整:端子压接后,端子与电线之间应紧密贴合,不得出现空隙或残余。

端子表面应平整,无翘起、变形或裂纹等缺陷。

(2)端子压接牢固:端子与电线之间的接触应紧密,不得出现轻触或松动现象。

端子压接后,电线不得因外力或拉扯而脱离端子。

(3)端子外观清晰:端子上应清晰标注电线型号、规格、额定电流等相关信息,以便于识别和安装。

(4)端子表面光滑:端子的表面应光滑平整,无锈蚀、氧化或磨损等现象。

特殊金属端子还应具备防腐蚀的功能,确保使用寿命长。

(5)端子颜色一致:端子压接后,端子的颜色应与电线颜色保持一致,以便于辨认和区别。

3.端子压接外观标准的检测方法:为了确保端子压接外观标准的达标,需要进行检测和评估。

端子压接外观检测主要包括以下几个方面:(1)目测检查:对端子的外观进行目测,检查是否存在外观缺陷,如翘起、变形、裂纹等。

(2)压接质量检测:使用合适的工具或设备对端子压接进行拉力测试,检查是否牢固可靠。

(3)尺寸测量:使用合适的测量工具对端子的尺寸进行测量,检查是否符合标准要求。

(4)颜色检测:通过目测或使用相关仪器,对端子颜色进行检测,确保与电线颜色一致。

(5)腐蚀测试:使用适当的方法或试剂对端子进行腐蚀测试,检查是否具备防腐蚀的功能。

4.端子压接外观标准的质量控制:为了确保端子压接外观标准的质量控制,需要遵循以下几个原则:(1)操作规范:操作人员必须按照相关工艺和标准进行操作,确保端子压接的过程规范和标准化。

(2)设备检修:定期检修和维护端子压接设备,保证设备的良好状态,避免因设备问题引起的连接错误或损坏。

(3)材料选择:选择符合标准要求的优质端子和电线材料,确保材料的可靠性和稳定性。

AWG与mm及电流对照表-12awg

AWG与mm及电流对照表-12awg 在电线电缆的世界里,AWG(American Wire Gauge,美国线规)是一个常用的衡量标准。

对于电气工程师、电子爱好者以及从事相关工作的人员来说,了解 AWG 与线径(mm)以及所能承载电流之间的关系至关重要。

今天,我们就重点来探讨一下 12awg 这个规格。

首先,让我们了解一下 AWG 的基本概念。

AWG 数值越小,线径就越大,所能承载的电流也就越大。

这是一个反比例的关系。

12awg属于相对较粗的电线规格。

那么,12awg 对应的线径具体是多少呢?通过标准的对照表,我们可以得知 12awg 电线的线径约为 2053mm。

这个线径大小对于电线的电阻、载流能力以及使用场景都有着重要的影响。

接下来,我们重点谈谈 12awg 电线的电流承载能力。

在一般的环境条件下,12awg 电线通常能够安全承载 20 安培的电流。

但需要注意的是,电流承载能力并非是一个固定不变的数值,它会受到多个因素的影响。

比如,电线的敷设方式就是一个重要因素。

如果 12awg 电线是在开放空气中敷设,散热条件良好,那么它所能承载的电流可能会接近或达到20 安培。

但如果是在密闭的线槽或者导管中敷设,散热条件变差,那么其能够安全承载的电流就会相应降低。

环境温度也是一个不能忽视的因素。

在较高的环境温度下,电线的电阻会增大,散热也会变得困难,这就会导致电流承载能力下降。

相反,在较低的环境温度下,电流承载能力可能会有所提高。

另外,电线的长度也会对电流承载能力产生影响。

电线越长,电阻就越大,从而导致电流承载能力降低。

因此,在实际应用中,需要综合考虑这些因素,以确保电线的使用安全可靠。

在实际的电气系统中,正确选择电线的规格是非常重要的。

如果选择的电线规格过小,无法承受所需的电流,就可能会导致电线过热,甚至引发火灾等安全事故。

而如果选择的电线规格过大,虽然能够满足电流需求,但会增加成本,造成不必要的浪费。

端子切面分析操作规范

1.目的:1.1为使端子压接检验验收标准统一,检验有据可依,特制定此标准。

2.范围:2.1端子压接的首件检验;2.2当端子拉力发生异常调机时;2.3 样品端子压接检验或新产品导入时端子压接检验。

3.权责:3.1工程部:负责制定端子高宽度要求,制作SOP;3.2生产部:负责按照SOP要求调试机器、提供端子压接样品;3.3品质部:负责首件及出货的端子切面分析,机器的日常点检和保养.。

4.使用工具:4.1 显微镜:电脑上带CCD,用于截取端子截面的图片。

4.2 研磨机:切割端子和研磨端子5.安全和注意事项:5.1 研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。

5.2 操作时小心避免硝酸飞溅,,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。

5.3 操作完后应立即盖上硝酸瓶盖。

5.4 机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知维修人员来处理。

5.5使用机器时一定要将机器安全罩放到位后才操作;6.作业程序:6.1生产首件时,压接技术员按照SOP要求调好压端机和端子高宽度,自检合格后,提供3pcs样品交给IPQC进行首件确认,再由IPQC递交实验员进行端子切面分析。

6.2 实验员对端子进行切面分析,步骤如下图,并依据品质标准对试验结果进行判定。

1.切割位置在中间,有强筋位置需避开2.截面必须要垂直于压接的X 轴及Y 轴左边为打磨右边为切割3.切割和打磨转速调节到3000转4.将打磨好的端子浸蚀后在CCD下进行分析7.判定标准:7.1端子与电线导体压接处和压接接点处横断面应符合下列要求7.1.1如图A1 所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位应包住全部导体。

端子压接的卷曲部分a、b连接,支撑角度最大应不超过35°,且a、b末端距离不大于端子材料厚度S的1.25倍,材料厚度S取端子图纸规定值或符合图纸要求的标准样件测量值。

7.1.2 如图A2所示,端子压接的卷曲部分a、b 不能碰到端子内壁,距离底部c的距离d应大于0。

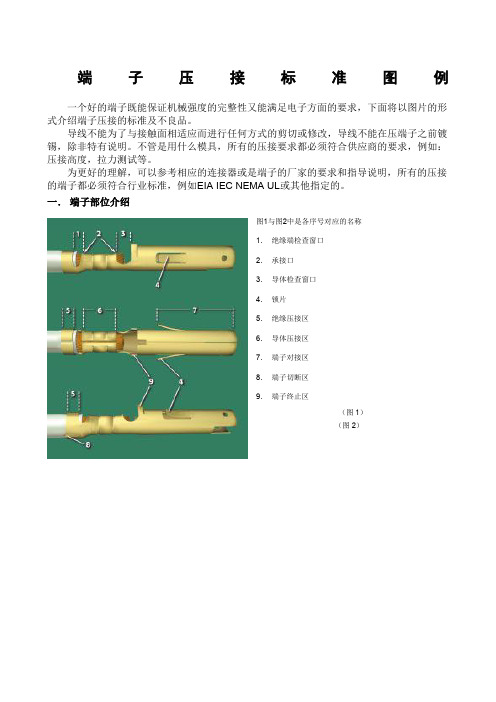

端子压接标准图例

端子压接标准图例一个好的端子既能保证机械强度的完整性又能满足电子方面的要求,下面将以图片的形式介绍端子压接的标准及不良品。

导线不能为了与接触面相适应而进行任何方式的剪切或修改,导线不能在压端子之前镀锡,除非特有说明。

不管是用什么模具,所有的压接要求都必须符合供应商的要求,例如:压接高度,拉力测试等。

为更好的理解,可以参考相应的连接器或是端子的厂家的要求和指导说明,所有的压接的端子都必须符合行业标准,例如EIA IEC NEMA UL或其他指定的。

一.端子部位介绍图1与图2中是各序号对应的名称1.绝缘端检查窗口2.承接口3.导体检查窗口4.锁片5.绝缘压接区6.导体压接区7.端子对接区8.端子切断区9.端子终止区(图1)(图2)二.端子压接标准1.绝缘皮包裹要求:导线绝缘皮末端要超过绝缘压接区,在绝缘压接区与导体压接区中间位置。

绝缘皮要求很平整的形成完全被包裹而且是不能切断或是破环绝缘皮,不能破环绝缘外套。

假如有不同的导线,所有导线的绝缘皮都必须超过绝缘压接区(如两根及以上的连压)。

图3所示是绝缘皮的标准包裹及所在位置,即绝缘端检查窗口的中心位置(图3)图4中所示的4种情况是不符合标准要求但可以接受(1)只要绝缘压接压接区没有被切断,破坏,深入到电线绝缘表面,绝缘表面的微小的变形可以接受(2)绝缘压接扣对电线绝缘外套提供了180度的外围包裹,而且压接区的两头在电线绝缘外头的顶部连接(3)绝缘压接扣没有在顶部连接,但是环绕了电线,在顶部留下少于45度的开口(图4)图5中所示的两种情况是不符合标准要求但可以接受,1是导线绝缘皮太靠近导体压接区边缘,2是导线绝缘皮在绝缘压接区的检视窗边缘,没有进入绝缘端检查口区域(两种情况都需要用放大镜可以看到绝缘层和导线)。

(图5)以下列出了几种常见的不合格示例:图6所示属不合格,绝缘压接区碰到了导线里面的线芯。

(图6)图7所示属不合格,绝缘压接区要求有不少于180度包裹绝缘皮时才符合要求。

端子压接技术标准

16

1.31

133.5

13.6

1.25

200

20.4

1.5

200

20.4

14

2.08

222.5

22.7

2

290

29.6

2.5

250

25.5

12

3.31

311.5

31.8

3.5

540

55.1

4

350

35.7

10

5.76

356

36.3

5.5

780

79.5

6

500

51

3.5.2导体压着部拉拔力的测量:

目测参考:导体与绝缘皮各占1/2

2.绝缘压接区应有至少保证紧密包裹绝缘外皮的圆周长的1/2。

3.导体压接区应可见芯线(导体)伸出 ,但不能太大。

尺寸要求:0.2 ~1.0mm

4.嵌合部不可变形,逆止卡爪不可变形。

5.导体压着部,绝缘体压着部两压接片之间不可有间隙。

6. 钟形口)可以在导体压接片的两侧形成,也可以只在如图的这一侧形成

逆止卡爪(卡口片):

具有锁住端子的作用。如果此部份变形,插入塑壳及主体后,会出现脱落等不良。

尾料片:

产生于端子与料带分离的连桥残余。长度过大容易伤线。

3.2端子压着过程:

3.3压接完成品标准:

3.3.1外观

在拉拔力和压着高度保证的前提下,压着状态应满足的以下要求:

1.绝缘压着区应能同时可见导体和绝缘外皮。

1.9

19.6

0.2

0.85±0.05

2.0

29.4

0.3

0.85±0.05

2.0

44.1

端子压接知电源线识讲诉

氧化和有牢固的紧密性和良好的导电性等各种优良的性 能。

牢固的紧密性解释:经过拉力测试时在一定范围内不至于 被拉松或断开。

端子各部位名称及功能说明

4

2

1

8

56

3 7

序号 部位名称 1 绝缘压着部

功能 a.防止电线绝缘皮的脱落 b.防止电线受到震荡时,端子被拽拉扭断,发生导体切

标准端子压接状态图

正确的压接产品 2

压接不良图示 1

浅打

深打

未剥皮压着

跑芯

芯线剥皮过长

端子变形(低头)

端子变形(仰头)

嵌合部变形

无芯线压着

绝缘压接部(被覆)变形

压接中剥皮不良图示 2

压接中绝缘皮压着不良图示 3

正确的压着图

压接不良图示 4

案例分析

NO.1外皮压接过度

原因:压接手势不正确或挡板调试不当导致芯线压接部位压进线皮,造成线皮压 接过度(深打)不良。 后果:直接影响导体的压接,造成电流流通不顺或直接断路。

案例分析

NO.10端子下弯

原因:模具调试,上下模配合不好,或者刀片粘端子。(弯曲度一般在上下 15°之内可以) 后果:造成装配配合不良,端子容易从housing内脱落。

案例分析

NO.11无芯线压接

原因:剥线时刀值过小或刀片未装好,电线过于弯曲,一般出现之全自动压接。 后果:不导电,直接影响产品的导电性能。

下面介绍一下各种压接手势和压接不良的例子

不正确的压着手势

手指接触下刀片存 在安全隐患NG

两手之间间距过大 效率太低NG

芯线未靠着挡板位置, 压着状态不稳定NG

不正确的压着手势

线束端子压接规范-B-20161212

线束端子压接规范-B-20161212线束端子压接标准1.目的为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。

2.范围本规范适用于公司所有线束压接操作。

3.职责3.1技术部:负责制作线束图纸、制定端子压接标准。

3.2制造部:负责按照线束图纸及线束端子压接标准进行生产。

3.3品保部:负责对端子压接的品质确认及本规范执行的监督。

4.内容4.1名词线束端子压接标准4.2通用要求1.绝缘皮检查窗口2.喇叭口(前/后)3.刷尾检查窗口4.锁紧片5.绝缘铆压区6.导体压接区7.端子结合区8.料带残耳线束端子压接标准线束端子压接标准4.3压接要求线束端子压接标准4.4常见不良或缺陷4.4.1剥线不良注:剥线长度:①2.8铜件/2.8四方插:4±0.2mm ②小5556铜件:2.5±0.2mm芯线断裂可接受根数线束铜线根数<7 7-15 16-25 26-40 41-60 61-121 >121 允许最大铜丝损失数0 0 0 3 4 5 5%4.4.2端子压接缺陷刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端子-NG线束端子压接标准绝缘皮没有被铆接端子完全铆压-NG 导线松散,没有完全被铆压住-NG 铆压区内有股线被压住-NG线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG线股伸进端子结合区-NG 端子变形-NG 线皮压接区变形-NG4.5常用端子倒扣尺寸要求4.6端子压接尺寸及外观要求(品保检查及员工自检)4.6.1线材的准备(参见线束图纸)4.6.2检查剥皮长度、线材长度、芯线剥皮损伤情况;4.6.3检验余料长度线束端子压接标准4.6.4导体压着区检验①压接高度,宽度及压接形状,背面批峰不超过0.13mm②拉拔力要求(参照4.7)③导体压接部位必须完全闭合并包含所有线芯④后喇叭口必须可见⑤导体末端必须平齐、伸出压接区4.6.5绝缘皮压接①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。

端子线压着检验规范和截面分析

PVC去皮切伤铜丝

流程:裁线,去PVC,上锡,打端子全部为自动一次完成,刀具伤铜丝全上锡后.

去皮刀具如图

铜线伤并沾半锡

ቤተ መጻሕፍቲ ባይዱ

压端子的铜丝有切伤

客户投诉案例:新玛德

RJHKE198810D客户反馈客户处发现端子从胶壳中脱落.

端子(TER)从胶 壳(HSG)脱落

经将不良分析:端 子(TER)弹片压低

2.在组装过程中:没有做回拉动作,造成TER有弹片低平的异常现象:

插HSG工序,端子未 插到位,使其弹片一 直处于压制状态,造 成弹片低平。

再次将端子插到位, 但由于弹片已经疲乏, 不能正常反弹,使其 弹片无法卡住HSG。

TER在插入组装过程:TER弹片失去反弹力造成卡不住HSG,造成不良的异常情况。(主因)

Thanks !

端子线压着检验 规范和截面分析

报告人:张 楠 部 门:品质部 日 期:2019年07月26日

端子结构分析

导体标准压着图示

导体压着高度图示

绝缘皮标准压着图示

导体绝缘皮压着过少

导体绝缘皮压着过多(溢胶)

压着绝缘皮的实物图示

外模压着高度示意图

绝缘皮压着不良图例

TER压着外观不良说明

TER压着外观不良说明

突嘴(喇叭口)

喇叭口不良图片

不可接受状态: 1.导体入口处无明显的喇叭口可见; 2.线头端部喇叭口过大。

铆压的弹片尺寸说明

TER尾巴残留过长

客户投诉案例:欣旺达

5619090004491 HWPBL43-4S 端子线 物料规格书 A3 20180704,周六投产627PCS, PCBA半成品已经全检,实际挑选出2PCS断线,生产投产不良8PCS,不良率1.27%,存 在断线风险.如下图:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

名称 Name 压接高度 C/H:Crimp Height 卷曲宽度 C/W:Crimp Width 压接宽度 CWM:Measurable Crimp Width 高度/宽度比率 (C/H)/(C/W) 外压面积压缩比 Out Crimping area Ratio 内压芯线压缩比 Narrow cross-section than 压缩比率 C/R:Compression Ratio 线芯数 Cross count 压接角度 Bending angle 毛刺高度 B/H:Burr Height 毛刺宽度 B/W:Burr Width 基体厚度 B/T:Base Thickness 羽翼尖端间距 CFE:Crimp face Ends 羽翼支承高度 LA:Bearing Height 压接翼与底部高度差 F/C:Face End Clearance 端子与导线拉力 Pull-Out Force 备注 Remarks

√合格 OK

不合格 NG 检测日期/Test date

结果 Result

OK OK OK

制造商 Manufacturers

压接联系人 Crimp contacts

产品名称 Product ID

端子名称 Crimping Name 初始电线面积 Initial area 端子材料长度

Crimping L

端子压接测试报告 Terminal Crimping Report

委托部门

Commission department

电线名称Line Biblioteka roup NameOT4-6

模具号 Die No

3.310mm^2

压接电线面积 Crimping area

0.000 mm

端子材料厚度 Crimping S

端子分析测量系统

Terminal Analysis Measurement System

送检日期 date

自动压接 2.833mm^2 0.000 mm

综合判断/Comments

检测人/Detection

注: S 为端子原始材料厚度

数值 Value

3.030 mm 5.679 mm

5.780 mm

52.425% -169.579%

14.410%

85.590% 0.00 条线

标准(范围) Standard 0.00 mm - 0.00 mm 0.00 mm - 0.00 mm

0.00 mm - 0.00 mm

50% ≤ x ≤ 80% 10% ≤ x ≤ 30%

10% ≤ x ≤ 30%

70% ≤ x ≤ 90% 0 条线

x ≤ 0.00 Deg x ≤ 0.50*S x ≤ 0.00*S x ≥ 0.00*S x ≤ 0.00*S x ≥ 0.00*S x ≥ 0.00*S > kg