一般端子截面报告

端子切面分析操作规范

1.目的:1.1为使端子压接检验验收标准统一,检验有据可依,特制定此标准。

2.范围:2.1端子压接的首件检验;2.2当端子拉力发生异常调机时;2.3 样品端子压接检验或新产品导入时端子压接检验。

3.权责:3.1工程部:负责制定端子高宽度要求,制作SOP;3.2生产部:负责按照SOP要求调试机器、提供端子压接样品;3.3品质部:负责首件及出货的端子切面分析,机器的日常点检和保养.。

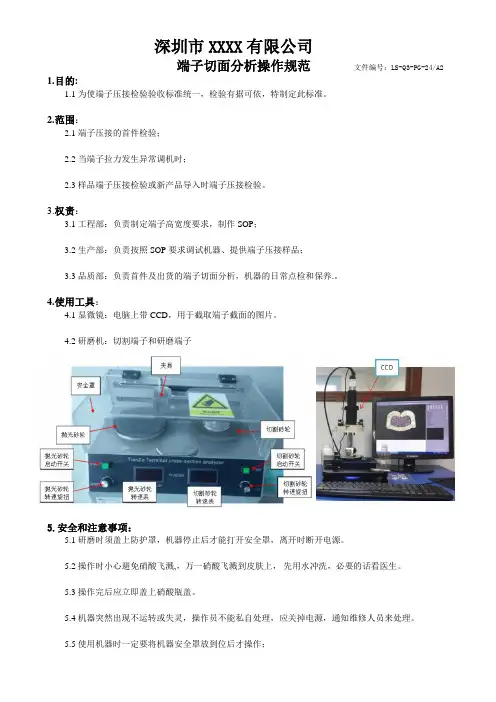

4.使用工具:4.1 显微镜:电脑上带CCD,用于截取端子截面的图片。

4.2 研磨机:切割端子和研磨端子5.安全和注意事项:5.1 研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。

5.2 操作时小心避免硝酸飞溅,,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。

5.3 操作完后应立即盖上硝酸瓶盖。

5.4 机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知维修人员来处理。

5.5使用机器时一定要将机器安全罩放到位后才操作;6.作业程序:6.1生产首件时,压接技术员按照SOP要求调好压端机和端子高宽度,自检合格后,提供3pcs样品交给IPQC进行首件确认,再由IPQC递交实验员进行端子切面分析。

6.2 实验员对端子进行切面分析,步骤如下图,并依据品质标准对试验结果进行判定。

1.切割位置在中间,有强筋位置需避开2.截面必须要垂直于压接的X 轴及Y 轴左边为打磨右边为切割3.切割和打磨转速调节到3000转4.将打磨好的端子浸蚀后在CCD下进行分析7.判定标准:7.1端子与电线导体压接处和压接接点处横断面应符合下列要求7.1.1如图A1 所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位应包住全部导体。

端子压接的卷曲部分a、b连接,支撑角度最大应不超过35°,且a、b末端距离不大于端子材料厚度S的1.25倍,材料厚度S取端子图纸规定值或符合图纸要求的标准样件测量值。

7.1.2 如图A2所示,端子压接的卷曲部分a、b 不能碰到端子内壁,距离底部c的距离d应大于0。

端子压接性能规格USCAR-21

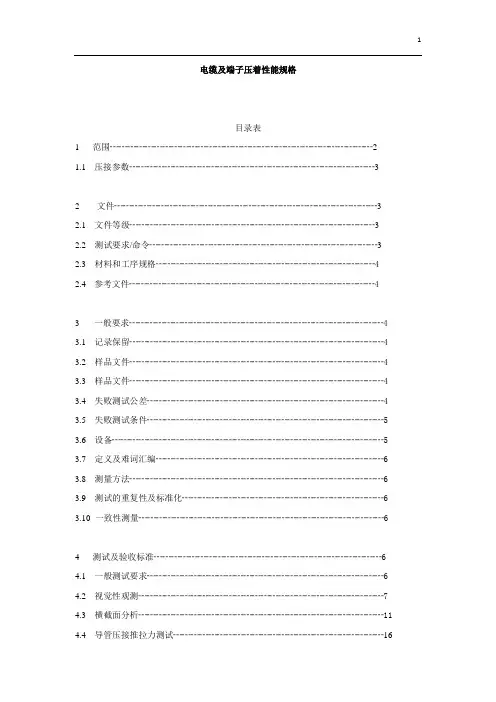

电缆及端子压着性能规格目录表1 范围┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄2 1.1压接参数┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄32 文件┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄3 2.1 文件等级┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄3 2.2 测试要求/命令┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄3 2.3 材料和工序规格┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄4 2.4参考文件┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄43一般要求┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄4 3.1 记录保留┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄4 3.2 样品文件┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄4 3.3 样品文件┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄4 3.4 失败测试公差┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄4 3.5 失败测试条件┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄5 3.6 设备┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄5 3.7 定义及难词汇编┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄6 3.8 测量方法┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄6 3.9 测试的重复性及标准化┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄6 3.10一致性测量┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄64 测试及验收标准┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄6 4.1 一般测试要求┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄6 4.2 视觉性观测┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄7 4.3 横截面分析┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄11 4.4 导管压接推拉力测试┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄164.5电力性能测试┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄194.6 所用电缆封印保留┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄335 压接端子的确认要求┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄355.1 确认测试要求┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄355.2 客户批准┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄355.3 相关确认┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄36附录A 端子压接翼设计推荐表附录B 定义附录C 所用的缩略词附录D 电阻公式参考附录E 压接工序发展及著作附录F 版本1.范围本规格主要是为无焊接压接连接器的确认提供方法和要求的。

端子截面分析仪操作规程

端子截面分析仪操作规程

1:设备适用范围:

型号:FDM-510半自动端子截面分析仪

测试范围:

A端子对于电线的适用范围:0.05mm& sup2;~6mm& sup2

B 电源:AC100V~AC240V

2:准备工作

2.1打开端子截面分析仪显微镜的电源开关;

2.2启动端子截面分析仪电主机电源。

3.5采用腐蚀液清洗检测端子截面,调整截面分析仪显微镜倍率,直至端子截面轮廓清晰。

3.6进入《Meizs Auto FDM 线束端子截面软件分析系统 专业版 V7.0》软件系统对端子截面进行测量分析。

(根据软件系统提示进行操作)

3.7打印端子截面检测报告。

4:注意事项

4.1不要在可燃的空气中使用该仪器。

4.2避免仪器暴露在高温和直接日照的地方。

4.3不要把仪器放在有腐蚀气体的环境中。

4.4不要在倾斜的表面或者摇动的地方使用该仪器。

5:维护/保养和校准

5.1实验设备每日清洁/除尘,按日常“维护/保养记录表”落实设备的维护/保养。

拟制:陈志强审批:

2019/03/25修订

3:操作程序

3.1将检测端子夹持在专用夹具上;

3.2将夹具插入固定支架上。旋动上升键,根据支架右侧指针移动夹具至标尺所需要位置,并锁紧固定螺栓。

3.3关上防护罩,按动启动键,进入手动切割磨光工作程序。程序结束后,固定支架手动退回原点。

3.4一般状态下,小端子选用直行进切方式,如果是大端子,需要采用进退进刀方式。

线束端子压接规范总结

目的为规范本企业的线束端子压接操作,规定端子压接标准,提升产品质量。

范围本规范合用于企业所有线束压接操作。

职责3.1技术部:负责制作线束图纸、拟订端子压接标准。

3.2制造部:负责依据线束图纸及线束端子压接标准进行生产。

3.3品保部:负责对端子压接的质量确认及本规范履行的监察。

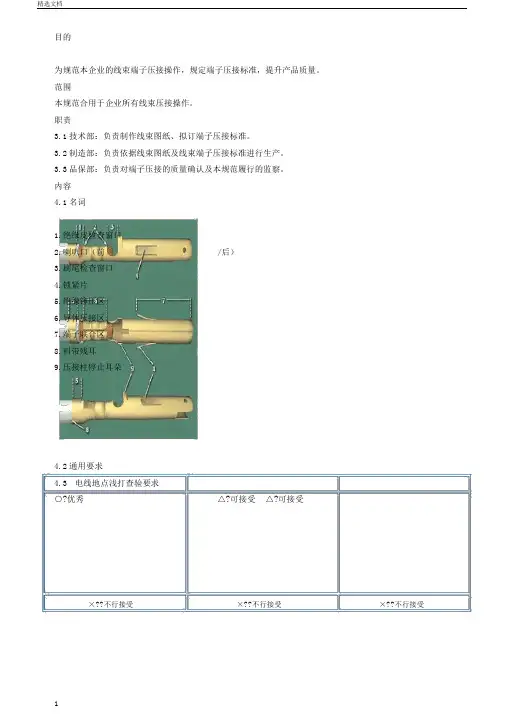

内容4.1名词1.绝缘皮检查窗口2.喇叭口(前/后)3.刷尾检查窗口4.锁紧片5.绝缘铆压区6.导体压接区7.端子联合区8.料带残耳9.压接柱停止耳朵4.2通用要求4.3 电线地点浅打查验要求○?优秀△?可接受△?可接受×??不行接受×??不行接受×??不行接受绝缘皮压着太短,此种不良现象将造成端子拉力不足,易零落。

绝缘皮压着过长,将造成铜丝易断落或接触不良,出现开路或瞬时开路。

芯线压着太短,此种现象易造成端子拉力不足,易零落×??不行接受×??不行接受×??不行接受导体压着过长,此现象将造成端子不易与HOUSING实配,影响装置。

芯线压着太短,此种现象易造成端子拉力不足,易零落芯线飞丝,可能造成拉力不足,在与相邻芯线短路的隐患且存4.4压接要求常有不良或缺点剥线不良注:1.剥线长度:① 2.8铜件/2.8四方插:4±0.2mm②小5556铜件:2.5±0.2mm2.检查线芯能否受损,必定要剥开线皮3个mm以上。

芯线断裂可接受根数线束铜线根数<77-1516-2526-4041-6061-121>121同意最大铜丝损失数0003455%端子压接缺点刺破绝缘皮-NG绝缘皮没有被铆接端子完整铆压-NG没有压住绝缘皮-NG导线松懈,没有完整被铆压住绝缘皮被压进铆接端子-NG铆压区内有股线被压住-NG-NG线股终端在导体铆压区不行见-NG线股高出端子高度-NG线股伸出端子以外-NG线股伸进端子联合区-NG端子变形-NG线皮压接区变形-NG 4.5外观查验端子压接尺寸及外观CCD要求(品保检查及职工自检)线材的准备(拜见线束图纸)检查剥皮长度、线材长度、芯线剥皮损害状况;查验余料长度导体压着区查验①压接高度,宽度及压接形状,反面批峰不超出0.13mm②导体压接部位一定完整闭归并包括所有线芯③后喇叭口一定可见④导体尾端一定平齐、伸出压接区绝缘皮压接①压接尺寸和压接形状,无特别要讨状况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。

端子截面分析报告

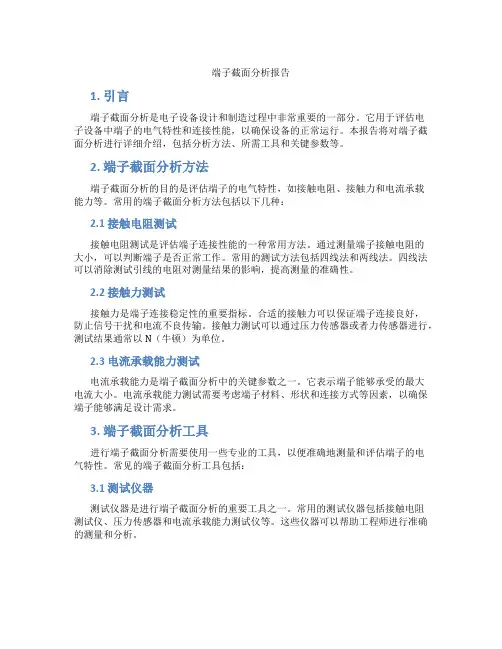

端子截面分析报告1. 引言端子截面分析是电子设备设计和制造过程中非常重要的一部分。

它用于评估电子设备中端子的电气特性和连接性能,以确保设备的正常运行。

本报告将对端子截面分析进行详细介绍,包括分析方法、所需工具和关键参数等。

2. 端子截面分析方法端子截面分析的目的是评估端子的电气特性,如接触电阻、接触力和电流承载能力等。

常用的端子截面分析方法包括以下几种:2.1 接触电阻测试接触电阻测试是评估端子连接性能的一种常用方法。

通过测量端子接触电阻的大小,可以判断端子是否正常工作。

常用的测试方法包括四线法和两线法。

四线法可以消除测试引线的电阻对测量结果的影响,提高测量的准确性。

2.2 接触力测试接触力是端子连接稳定性的重要指标。

合适的接触力可以保证端子连接良好,防止信号干扰和电流不良传输。

接触力测试可以通过压力传感器或者力传感器进行,测试结果通常以N(牛顿)为单位。

2.3 电流承载能力测试电流承载能力是端子截面分析中的关键参数之一。

它表示端子能够承受的最大电流大小。

电流承载能力测试需要考虑端子材料、形状和连接方式等因素,以确保端子能够满足设计需求。

3. 端子截面分析工具进行端子截面分析需要使用一些专业的工具,以便准确地测量和评估端子的电气特性。

常见的端子截面分析工具包括:3.1 测试仪器测试仪器是进行端子截面分析的重要工具之一。

常用的测试仪器包括接触电阻测试仪、压力传感器和电流承载能力测试仪等。

这些仪器可以帮助工程师进行准确的测量和分析。

3.2 显微镜显微镜可以用于观察和分析端子的形状和连接状态。

通过显微镜的放大功能,可以更加清晰地观察端子的细节,从而评估其连接质量和接触面积。

3.3 数据分析软件数据分析软件可以用于处理和分析端子截面分析的测试结果。

通过对测试数据的统计和分析,可以得出端子的电气特性和性能评估报告。

4. 端子截面分析关键参数端子截面分析的关键参数包括接触电阻、接触力和电流承载能力等。

这些参数对于评估端子的连接性能和稳定性非常重要。

端子及端子线基本常识

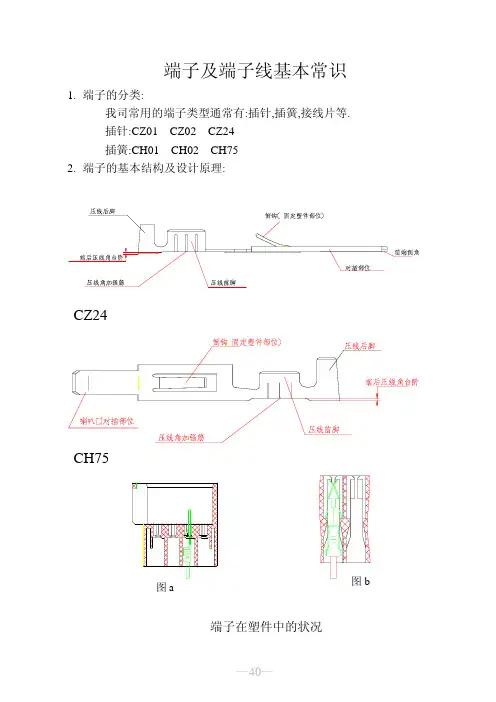

端子及端子线基本常识1.端子的分类:我司常用的端子类型通常有:插针,插簧,接线片等.插针:CZ01 CZ02 CZ24插簧:CH01 CH02 CH752.端子的基本结构及设计原理:端子在塑件中的状况压线后脚:“U”形,通常压接导线线皮部分,并在其两侧有明显倒角,以利于压接成形。

作用:①防止导线摆动时应力集中于线芯部位,引起芯线断裂。

②固定线皮,防止出现缩皮现象。

压线前脚:“U”形,通常压接导线线芯部分,并在其两侧有明显倒象,以利于压接成形,在同一型号端子,一般压线前脚要比后脚略小。

作用:①固定导线线芯,使导线和端子之间形成足够的抗张强度。

②使导线线芯和端子良好接触,形成较小的接触电阻。

倒钩:要求有一定量的弹性变形,并要有足够的强度。

作用:连接塑件和端子,并使两者间形成足够的固定力,塑件和端子之间连间的倒钩通常有两种形式。

①倒钩部位在端子,固定部位在塑件,如图:②倒钩部位在塑件中,固定部位在端子,(如图a)对插部分:插针系列:平整,无毛刺,导入部分光滑,使与插簧有良好接触。

插簧系列:平整,无毛刺,导入部分光滑,并要求有一定量的弹性,变形,保证有一定的插入力和技出力。

前端倒角:使插针与插簧对插时,更顺畅,插入力更小。

压线脚加强筋:保证线芯与端子更牢固压接,有足够的抗张强度。

前后压线脚台阶:减少线芯过多变形,避免线芯断裂。

3.端子的材质:锡磷青铜:(主要用于各类插簧)QSN6.5-0.1-Y(硬)﹙我司最常使用﹚QSN6.5-0.1-Y2(半硬)QSN6.5-0.1-T(持硬)QSN6.5-0.1-M(软)黄铜:(主要用于各类插针)H62- Y2(半硬)(我司最常使用)H62-Y(硬)H62-M(软)黄铜:(主要用于各类插针)H65- Y2(半硬)(我司最常使用)H65- Y(硬)H65--M(软)4.端子线的压接原理:4.1基本原理:通过机械挤压,利用端子金属材质的钢度,将导线线芯,紧密包容。

4.2压接的工艺过程:1)按工艺文件要求将准备好端子和导线2)将线皮拉掉,并将导线整理整齐用橡皮筋扎好3)握好导线,将导线放于压接片左侧4)将导线轻轻抵住压接定位块,并将导线对准压线脚5)轻踩脚踏开关6)将压好导线从压接片右侧滑出7)检验(自检,首检)4.3压接设备常规的端子压接设备有:手工压接钳,半自动端子压接机,半自动压接模具,手动压接模具和全自动压接模具。

端子排烧损质量分析报告

端子排烧损质量分析报告标题:端子排烧损质量分析报告一、引言端子排(Terminal Block)是一种常用的电气连接器件,用于将电路中的导线与设备进行连接。

然而,由于操作不规范、材料质量问题等原因,端子排在使用过程中有时会出现烧损现象。

本报告旨在对端子排烧损现象进行分析,探究其质量问题的根源,以期为产品的改进和质量控制提供参考依据。

二、烧损现象的描述在使用端子排时,经常会出现接触不良、过热、甚至烧损的情况。

烧损通常表现为端子排上出现黑色或烧焦的痕迹,部分导线焊接位置甚至出现融化的现象。

此外,烧损还可能对连接电路产生不可逆的损害,对设备的正常运行造成严重影响。

三、质量问题分析1. 材料质量问题一些低质量的端子排制造商在生产过程中使用劣质的绝缘材料或者导电材料,并未对材料进行充分的测试和质量控制。

这些问题材料的使用可能导致导线焊接位置电流过大,引发局部过热,最终导致烧损。

2. 工艺问题端子排生产过程中的焊接、注塑、组装等工艺环节存在不规范操作的情况。

例如,焊接时温度过高或不均匀,导致焊接点周围的材料受到热膨胀影响,加速了烧损的发生。

另外,注塑过程中可能存在气泡、水份等缺陷,导致绝缘层的质量不达标,增加了电流烧损的风险。

3. 负荷过大端子排的额定电流是设计时确定的,如果在实际使用过程中负荷超过了额定电流,会导致电流过大,加剧端子排的热量。

长时间超负荷运行会导致端子排烧损,甚至引起火灾等安全风险。

四、质量改进措施1. 材料选择与质量检测选择优质的导电材料和绝缘材料进行生产,并严格按照标准进行质量检测,确保材料的稳定性和可靠性。

2. 工艺改进与规范操作改进生产工艺,提高焊接的温度控制和均匀性,减少注塑过程中的缺陷产生。

对生产流程进行规范化管理,并加强对操作人员的培训和监督,确保操作规范。

3. 额定电流与负荷计算在设计端子排时,应充分考虑负荷情况,合理设置额定电流。

用户在使用端子排时,应按照额定电流要求进行操作,避免负荷过大的情况发生。

端子截面分析报告

端子截面分析报告1. 简介本报告旨在对端子截面进行详细分析,探讨其设计、结构和材料等方面的特点,为相关领域的研究和应用提供参考。

2. 背景端子截面是电子设备中常见的连接接口部件,用于将电流传输到电路板或其他设备的引脚。

端子截面通常采用插针-插座的结构,以便于连接和断开。

端子截面的设计和质量直接影响着设备的可靠性和性能。

3. 端子截面设计端子截面的设计需要考虑以下几个方面:3.1 插针和插座的形状和尺寸插针和插座的形状和尺寸应该能够相互匹配,确保良好的连接和导电性能。

通常,插针采用圆柱形状,而插座则是对应的圆孔。

此外,插针和插座的尺寸需要符合相关的标准,如国际电工委员会(IEC)发布的标准。

3.2 材料选择端子截面的材料应具备良好的导电性、耐腐蚀性以及机械强度。

常见的材料包括铜、铝和钢等。

铜是最常用的材料,因为它具有优良的导电性和良好的可塑性,便于加工成各种形状。

3.3 结构设计端子截面的结构设计需要考虑插针和插座的固定方式、密封性以及连接稳定性等因素。

端子截面通常使用螺纹固定或者压力固定的方式,确保连接紧固可靠。

此外,端子截面还需要具备良好的密封性能,以防止外部因素对连接的影响。

4. 端子截面的制造工艺端子截面的制造工艺一般包括以下几个步骤:4.1 材料准备根据设计要求,选择合适的材料,并进行加工和处理,以满足端子截面的要求。

通常,材料经过锻造、冷冲压、机械加工等多道工序进行成型。

4.2 模具设计和制造根据端子截面的设计要求,制造模具,并进行精细调整,以确保最终产品的质量和尺寸精度。

4.3 成型和加工将材料放入模具中,进行成型和加工。

通常采用模锻、模压等方法,通过机械力和热力来进行成型。

在成型过程中,需要注意保持材料的温度和压力,以确保最终产品的性能。

4.4 表面处理为了提高端子截面的防腐蚀性和导电性,常需要进行表面处理。

常见的表面处理方法包括镀金、镀银等,以增加端子截面的导电性。

5. 端子截面的应用领域端子截面广泛应用于各种电子设备中,包括电话、电视、计算机、汽车电子等领域。

大众汽车线束端子测试报告(参考VW603302013-12标准)

客户产品编号端子制造商导线截面积使用芯线规格□25/0.127TC地线送检人测试日期导线拉脱力要求测试结果判定检验人:审核:批准:端子尺寸测量结果绝缘压接B型高宽度端子外观检查常见问题端子外观检查结果端子截面影像:6.压接管没被填充满,压接区域的股线没呈蜂巢结构。

压接管被填充满,压接区域的股线呈蜂巢结构。

OK 导线与端子拉脱力≧75N 实测端子拉力88NOK合格■不合格□参考VW60330:2013-12标准3压接爪太长;压接爪符合要求;OK 4.压接里面有裂缝;压接里面没有裂缝;OK 5.不允许的毛刺;毛刺符合要求。

OK 压接宽度1.83±0.2mm1.834mmOK 1.压接尖端在边缘上彼此支撑;压接支撑符合要求;OK 2.支撑高度不足;支撑高度符合要求;OK 毛刺宽度(Fw)≦0.5×S(≤0.1mm)0.096mm OK 压接面底板厚度(Sb)≧0.75×S(≧0.15mm)0.163mm OK 压接高度 1.5±0.1mm 1.480mm OK 管端顶隙(Fa)≧0.1×S(≧0.02mm)0.126mm OK 压接管端部距离(CFE)CFE=X1-X2;CFE≤0.5×S(≤0.1mm)0.054mm OK 毛刺高度(Fh)≤1×S(≤0.2mm)0.096mm OK 可测量的压接宽度(Cwm)1.4+0.15/-0mm1.475mm OK 支撑角度(aw)≤30°13.099°OK 支撑高度(La)≧0.5×S(≧0.1mm)0.206mm OK 端子材料厚度(S)0.20±0.05mm 0.2mm OK 压接高度(Ch)0.76±0.03mm 0.769mm OK 压接宽度(Cw) 1.4±0.055mm 1.418mm OK ■25/0.127TC红色□25/0.127TC黄色□25/0.127TC棕色何娟测试人周小红2019.11.6管理项目测量标准测量结果判定深圳市XX电子有限公司端子切面分析报告报告类别: 样板检查■ 首件检查□ 出货检查□ 刀模评估□ 其它□产品名称TE端子型号22#(0.326mm²)。

端子剖面分析知识

端子剖面分析知识什么是端子截面分析?端子剖面分析是一种通过对端子的剖面进行观察和分析,来评估端子的结构和性能的方法。

这种分析通常用于评估端子的可靠性和连接质量。

端子剖面分析如何判断?端子剖面分析的结果可以通过以下几个方面进行解读:1-端子的连接质量通过分析端子的剖面,可以判断连接是否紧密、牢固。

如果端子的剖面显示连接面积大、接触良好,则说明连接质量较好;如果连接面积小、接触不良,则说明连接质量较差。

2-端子的导电性能通过分析端子的剖面,可以评估端子的导电性能。

如果端子的剖面显示金属导体的连续性好、无明显的断裂或损伤,则说明端子具有良好的导电性能;如果端子的剖面存在断裂、损伤或者有其他杂质影响导电,则说明端子的导电性能较差。

3-端子的可靠性通过分析端子的剖面,可以预测端子在使用中的可靠性。

如果端子的剖面显示材料的结构紧密、无明显的缺陷,则说明端子具有较高的可靠性;如果端子的剖面存在裂纹、氧化或其他结构缺陷,则说明端子的可靠性较低。

端子截面分析的方法?端子剖面分析,是线束厂经常用来检测端子质量的方法,怎么做端子剖面分析最简单?第一步:夹端子随机选取一根端子线,将端子线固定在专用的夹具上,位置居中,压接区域正面朝上,夹紧后,放入固定针,拧紧固定旋钮,盖上安全罩,点击开始。

第二步:自动剖面至成像点击开始,端子剖面分析自动进行切割、研磨、腐蚀、清洁、成像。

第三步:自动分析点击分析,设备自动进行图像分析,检查分析结果。

第四步:导出报告点击生成报告,导出分析报告即可,可用移动盘将数据全部导出或云端下载。

智能端子截面分析仪,在定位、切割、研磨、腐蚀、清晰、成像、分析、报告8大工艺环节,均能实现一键自动智能操作,无需人工参与,技术水准可作为行业标杆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

线束压接面积

Wire Crimping area

^2

截面缩小比

Narrow cross-section than

非数字%

压缩比率

C/R:Compression Ratio

非数字%

压接线数

Cross count

支撑角度

Bending angle

毛刺高度

B/H:Burr HeightGh

毛刺宽度

B/H:Burr Width Gb

1.008 mm

支撑高度

La Supporting height

底部厚度

B/T:Base Tickness

羽翼末端间距

CFE:Crimp Face Ends

压接翼与底部高度差

F/C:Face End Clearance

间隙率

Air inclusions

0.000%

EDGE(毛刺)宽率

Burr Width Ratio

0.000%

壁厚变化率

Base Thickness Ratio

0.000%

端子拉力测试

Pull Strength

外观判定

1.线芯未呈蜂窝形或有间隙

5.毛刺宽度大于材料宽度的1/2

9.羽翼未封闭或弹起

是()否()

是()否()

是()否()

2.羽翼至端子壁距离过近

6.压接部位与端子体之间扭曲

10.芯线漏出或夹在羽翼中间

端子截面分析报告

报告编号

2F160928059

送检日期

2016-09-28

压接联系人

叶开花

模具号

线组名

产品编号

KKNNP$CAA

原丝编号

线型

开关端子24#后刀

测量设备

端子分析测量系统测试 Nhomakorabea结

果

名称

Name

数值

Value

标准

Standard

结果

Result

端子压接高度

C/H:Crimp Height

1.508 mm

1.35≤x≤1.55

OK

端子压接宽度

C/W:Crimp Width

2.173 mm

2≤x≤2.2

OK

高度/宽度比率

(C/H)/(C/W)

69.4%

初始电线面积

Initial area

mm^2

原端子厚度

Original thickness

0.0mm

端子压接面积

Terminal crimping area

是()否()

是()否()

是()否()

3.羽翼至端子底距离过近

7.羽翼尖高度差超出材料厚

是()否()

是()否()

切片照片若有1-10项中任何一

4.毛刺高度大于材料厚度

8.压接裂纹

不合格项,此压接即为不合格

是()否()

是()否()

备注

检测人

杨娟

检测日期

2016-09-28