质量体系表格供应商质量问题整改跟踪表

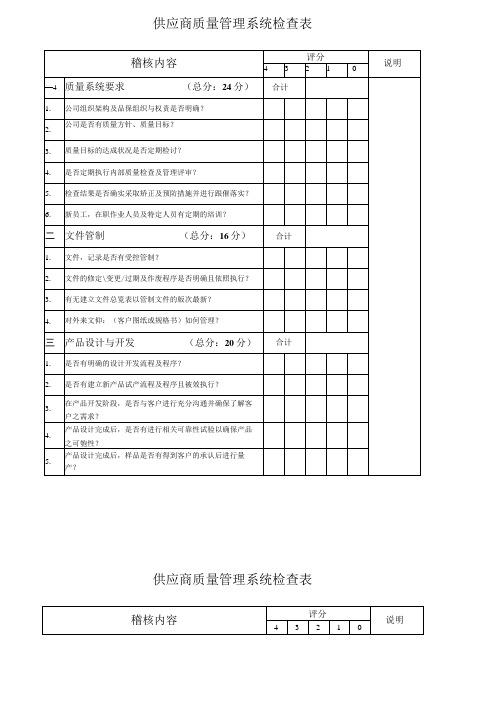

供应商质量管理系统检查表

有无建立及维持合格供应厂商名录?

3.

有无实施供货商评鉴及定期考评并活用考评结果?

4.

有无进料检验的规范/标准并依规范实施?

5.

进料检验是否依抽样计划实施?

6.

进料质量有无进行统计与管制?

7.

进料检验区的规划:待检品/合格品/不合格品的标示/隔离 是否明确合理?

8.

不合格材料的处理流程是否明确?

五

供应商质量管理系统检查表

稽核内容

评分

说明

4

3

2

1

0

—4

质量系统要求(总分:24分)

合计

1.

公司组织架构及品保组织与权责是否明确?

2.

公司是否有质量方针、质量目标?

3.

质量目标的达成状况是否定期检讨?

4.

是否定期执行内部质量检查及管理评审?

5.

检查结果是否确实采取矫正及预防措施并进行跟催落实?

6.

新员工,在职作业人员及特定人员有定期的培训?

3.

在产品开发阶段,是否与客户进行充分沟通并确保了解客 户之需求?

4.

产品设计完成后,是否有进行相关可靠性试验以确保产品 之可匏性?

5.

产品设计完成后,样品是否有得到客户的承认后进行量 产?

供应商质量管理系统检查表

稽核内容

评分

说明

4

3

2

1

0

四

采购及进料检验(总分:32分)

合计

1.

供应商是否有建立选择及评审的流程及程序?

稽核内容

Z分

说明

4

3

2

1

0

六

最终检验(总分:32分)

合计

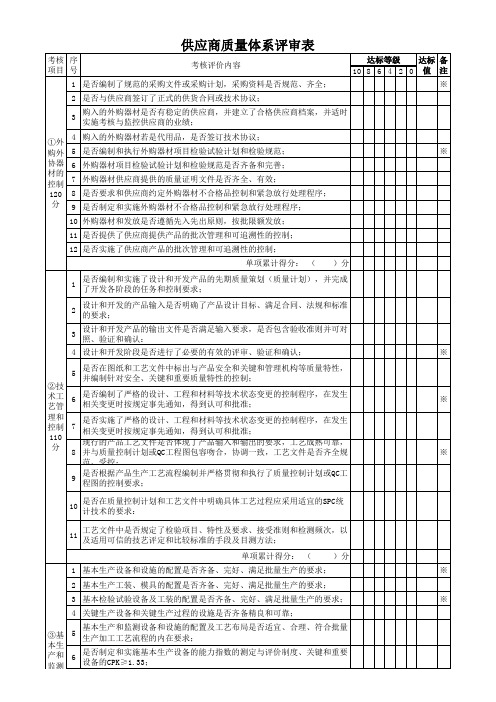

供应商质量体系审核表(完整版)

德信诚培训网供应商质量体系审核表质量能力评估记分表说明:本评定标准包括十个章节和十二个附加条款,共115条,每条都有具体的细则。

☉评定时需要考虑企业的大小,具体产品、安全及法规项☉工厂的实施(特殊情况下,还要评估外协工厂)☉实施有效性用以下准则评定:合适:3分可接受:2分不可接受:1分完全不合格:0分能力水平的评定能力水平的评定用如下公式计算:∑X/∑Y*100%德信诚培训网其中∑X为评价项目得分和∑Y为评价项目总分和四个等级的划分:能力水平:优良:≥90分合格:75~89分不合格可接受:60~74分不合格不可接受:<60分德信诚培训网目录1-组织机构------------------------------------------------------------------22-工艺------------------------------------------------------------------------33-检验的一般手段---------------------------------------------------------54-外协件质量---------------------------------------------------------------75-生产过程中的质量------------------------------------------------------96-成品质量-----------------------------------------------------------------127-售后质量-----------------------------------------------------------------148-场地—搬运—库存-----------------------------------------------------159-人员-----------------------------------------------------------------------1710-产品开发与可靠性保证-----------------------------------------------18S1-质量改进------------------------------------------------------------------20注:1)最初样件是指用正规工装生产的首批产品;2)一、二类产品是指由供应商制造的产品,其它产品为三类产品;标有“*”的项目为重要项。

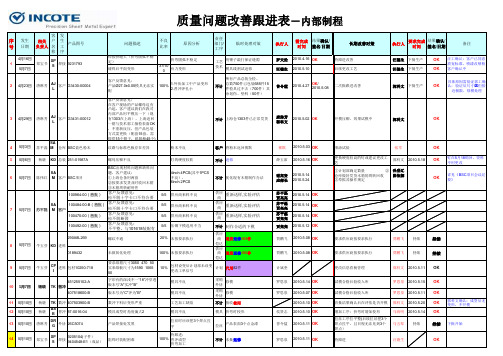

品质部质量改善跟进汇总表

子件1302704A-03-01与子件 130270413-03-01组装后2个 面不平 ①.13(-0.05/-0.1)实测12.8 (min)12.93(max) ②.Ø10(+0.015/0)通规止 ③.Ø3(+0.06/0)同轴度不 良

图标333.86实测为197.5

100%

1302704A-03-01 2个辅 助定位去除和角度偏大

质量问题改善跟进表―内部制程

客发

序 号

发生 日期

相关 户 负责人 名

生 工

产品图号

称序

1 4月16日 郑宝书 XP 焊接 9231793

5月7日

S

2

4月23日

唐琳芳

AJ L

客户

G3430-00004

3

4月29日 唐琳芳 AJ 客户 G3431-00012 L

SA 4 5月3日 苏平磊 M 仓库 BSC蓝色粉末

2010.5.28

OK

罗思泉 2010.5.30 OK

2 5月18日 杨晓 TK 普冲 200495503-A

漏冲小凸包

300P CS

漏工序

普冲 返工

李强 2010.5.18 OK

按标准制作

马谈 2010.25 OK

3 5月18日 杨晓 TK 钳铆 407507100-C

压死边处腐蚀

压死边后氧化,氧化液残 留

郭科文

2010.5.13

1.各工序规范摆放

2.质量判定原则: a工序上报责任追溯前工序+可追 溯的工序; b品质发现:责任界定入当前工

各工序负 责人 QE

序+可追溯工序

持续

普冲落料完转序前通知项目主管 确认是否去毛刺并在流程卡上说 明

内部质量体系审核整改计划表

05年9月12日

75

样件检验报告(材料,尺寸,外观,性能)。

徐盛风

05年9月12日

76

OTS交样

徐盛风

05年9月12日

77

小组可行性承诺

徐盛风

05年9月12日

78

产品、过程质量体系评审

徐盛风

05年9月12日

79

过程流程图

徐盛风

05年9月12日

80

平面布置图

徐盛风

05年9月12日

81

特性矩阵图

徐盛风

67

材料规范

徐盛风

05年9月12日

68

设备清单

徐盛风

05年9月12日

69

工装、模具开发计划

徐盛风

05年9月12日

70

工装、模具清单

徐盛风

05年9月12日

71

量、检具实验设备清单

徐盛风

05年9月12日

72

产品/过程的特殊特性清单

徐盛风

05年9月12日

73

样件控制计划

徐盛风

05年9月12日

74

产品试验大岗

责任人

完成

期限

跟踪

验证人

日期

52

产品开发过程

第一阶段

无开发意向书或开发协议书

徐盛风

05年9月12日

53

无新开发建议书

徐盛风

05年9月12日

54

开新产品开发任务书

徐盛风

05年9月12日

55

无APQP项目小组职责表

徐盛风

05年9月12日

56

计划和确定项目

无新产品可行性分析报告

徐盛风

供应商质量体系评估表格

程控 5 识及可追溯性的管理与控制的规定;并且应确保安全性、关键和重要件具

制

有可追溯性的唯一性的产品标识;

100

分

6

是否制定和实施了员工(特别是从事关键和重要工序和特殊过程)上岗 (和在岗)操作的培训与考核制度操作者能胜任本岗位的工作;

7

对配置的生产和监测设备和作业过程及环境条件是否进行了有效的监控和 认定,确保产品不受有害污染和清洁度的要求:

装控

制 110

8

是否建立和执行了设备和工装、模具等的定期检定、更新、维修周期计划 及制度,并设立了完善的设备管理台帐和记录;

分

9

是否编制了设备操作规范,建立和实施了设备运行的点检标准和制度并实 施设备状态标识;

10

用于验证产品符合性的检测设备是否按量值传递和溯源规定进行周期检定 、并保证使用时的不确定度已知、受控并与测量能力一致;

10

是否规定了针对不合格品实施返工和返修的特性和需要,编制和执行返工 返修作业指导书,并对返工和返修后的产品重新检验的要求;

11

各种过程检验试验记录是否按规定认真填记,统一归集、妥善保管,并定 期统计分析和报告;

单项累计得分: ( )分

1 质量方针和目标是否得到有效的贯彻实施。是否达到规定的目标;

※

①外 4 购入的外购器材若是代用品,是否签订技术协议;

购外 5 是否编制和执行外购器材项目检验试验计划和检验规范;

※

协器 6 外购器材项目检验试验计划和检验规范是否齐备和完善;

材的 控制

7

外购器材供应商提供的质量证明文件是否齐全、有效;

120 8 是否要求和供应商约定外购器材不合格品控制和紧急放行处理程序;

※

供应商供料质量改进跟踪表

供应商供料质量改进跟踪表

供应商:NO.:

供料品名

送货单号

送货时间

供料规格

供货数量

不良数量

抽检数量

检验判定

不良率

此批产品存在如下缺陷,不符合我公司质量标准:

1、

2、

3、

分别会影响到我公司产品以下方面:

1、

2、

3、

请贵公司就此作出改进,改善产品质量,并在此跟踪表发出之日给予反馈。

I)

对此批供货存在的质量问题持何种意见:

对此批供货做何处理:(截止何时予以解决)

签署后烦请尽快传送至清华力合公司

负责人签名/日期:

下批供货有无改进,效果记录:

IQC/日期:核准/日期:

QA-FW-QP001-04A