用IO点实现数控系统与PLC的通讯

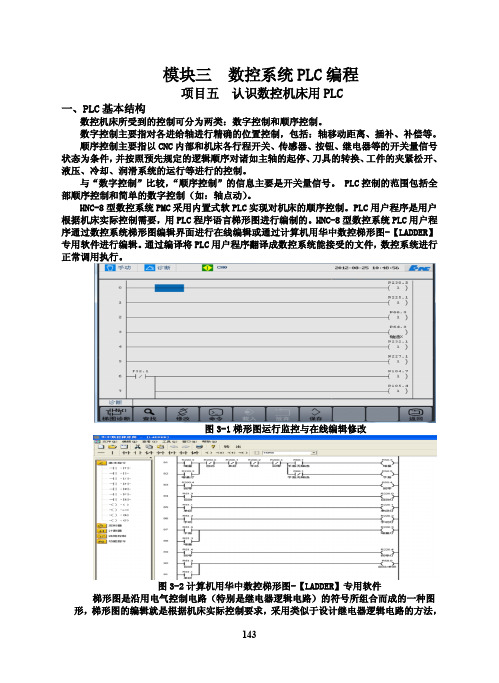

华中数控 型数控系统连接调试与PLC编程

151

通道控制寄存器 1(G[通道号*80+2561])

跳段:设置通道跳断状态。 选择停:设置通道选择停状态。

当前刀号寄存器(G[通道号*80+2563]) 界面中显示的当前刀号。

2、PLC 程序结构及执行过程

图 3-7 使用子程序时顺序程序的构成 PLC 程序由初始化程序部分、第一级程序部分和第二级程序部分以及若干个子程序组 成。 (1)初始化程序:初始化程序部分只在系统启动或重新载入 PLC 时执行一次。完成系统 上电时的初始设定,如 MCP 所需初始点灯、进给轴的初始选择、面板使能等。初始化程序部 分以 iEND 功能符号结束。 (2)第一级程序:第一级程序又叫快速 PLC,每 1ms (由参数插补周期决定)执行一次, 用于处理紧急信号,如数据看门狗、急停、手持设定、各轴超程、返回参考点、伺服报警、 总线断线等信号。PLC 一级程序部分以 1END 功能符号结束。如果第一级程序较长,那么总 的执行时间就会延长。因此编制第一级程序时,应使其尽可能短。 (3)第二级程序:第二级程序又称为慢速 PLC,第二级程序每 n ms 执行一次。n 为第二 级程序的分割数。程序执行时,第二级程序将被自动分割。 第二级程序的分割是为了执行第一级程序。当分割数为 n 时,程序的执行过程如 3-8 图所示。

147

了二级程序的扫描周期。因此第一级程序应编得尽可能地短。 第一级程序执行周期 (PLC1):由参数“插补周期”设定。一般为 1ms。 第二级程序执行周期 (PLC2):plc1_time*plc2_lines/plc2_Nvalue a) plc1_time:PLC1 的执行周期 b) plc2_lines:梯图生成的语句表中 plc2 包含的行数 c) plc2_Nvalue:PLC2 周期执行语句数(系统 NC 参数 000002),一般为 200

PLC的IO接线,体现一个工程师的基本功

PLC的IO接线,体现一个工程师的基本功PLC按输出形式划分,可分为继电器输出、晶体管输出和晶闸管输出形式。

继电器输出的PLC其输出点可控制交流或直流负载,晶体管输出的PLC其输出点只能控制直流负载,晶闸管输出的PLC其输出点只能控制交流负载。

按PLC输入端所接电源的不同,可分为交流输入和直流输入。

不同输入形式、输出形式的PLC的接线略有所不同,但原理是相似的。

从S7-200 PLC的型号可判别其输入、输出形式。

如型号为CPU226 AC/DC/继电器是工作电源为交流、直流数字输入、输电器输出的PLC;如型号为CPU224 DC/DC/DC是工作电源为直流(24V)、直流数字输入、直流输出的PLC。

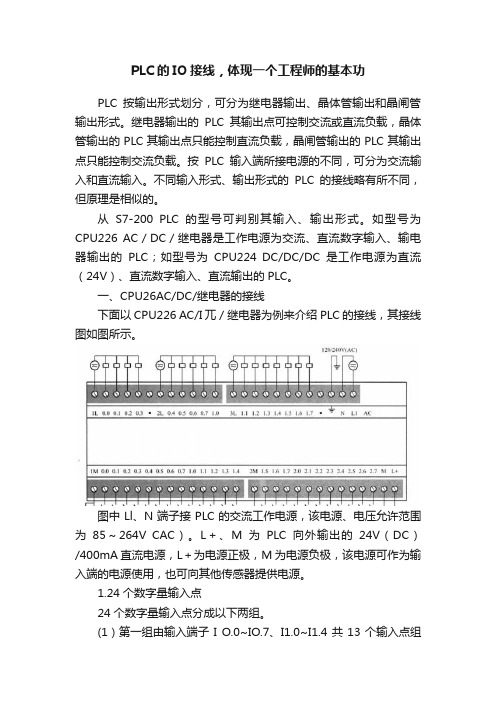

一、CPU26AC/DC/继电器的接线下面以CPU226 AC/I兀/继电器为例来介绍PLC的接线,其接线图如图所示。

图中Ll、N端子接PLC的交流工作电源,该电源、电压允许范围为85~264V CAC)。

L+、M为PLC向外输出的24V(DC)/400mA直流电源,L+为电源正极,M为电源负极,该电源可作为输入端的电源使用,也可向其他传感器提供电源。

1.24个数字量输入点24个数字量输入点分成以下两组。

(1)第一组由输入端子I O.0~IO.7、I1.0~I1.4共13个输入点组成,每个外部输入的开关信号均由各输入端子接出,经一个直流电源终至公共端1M,如图所示。

(2)第二组由输入端子I1.5~I1.7、I2.0~I2.7共11个输入点组成,各输入端子的接线与第一组类似,公共端为2M,如困2-10所示。

2.16个数字量输出点16个数字量输出点分成以下三组。

(1)第一组由输出端子QO.O~QO.3共四个输出点与公共端lL组成。

其接线如图所示,图中电源为负载的工作电源,同组负载的工作电源要相同。

(2)第二组由输出端子QO.4~Q O.7、Ql.0共5个输出点与公共端2L组成,其接线如图所示。

(3)第三组由输出端子Ql.1~Ql.7共7个输出点与公共端3L组成。

用IO点实现数控系统与PLC的通讯

,

结论

根据对所建立的数控多轴加工非线性误差的理论模型分 析, 针对不同情况提出了多轴加工非线性误差的补偿方法, 为数 控加工程序的编制过程中控制多轴数控加工的非线性误差提供 了理论依据和补偿的相关算法, 为提高多轴数控加工的精度有 很好的指导意义。 [参考文献] [+ ]-.. / 0,12345 6 1 7 89:;<3:=> >9::.? @.A.>:=;4 B;? , C 3D=@ (") : +OO&, !& OPP @>9AE:9?.F @9?B3>. <3>2=457 GH67 I7 JKLM7 KN0, Q OOR [#]12;= S T, I94 1 07 S3AA C .4F >9::.? =4:.?B.?.4>. 3U;=F34>. =4 4> (&) : 18M, +ORO, #+ !P+ Q !PR <3>2=4=45 ;B @>9AE:9?.F @9?B3>., [!]焦建斌 7 多坐标侧铣数控加工的误差理论及刀位验证研究 7 哈尔滨工业大学博士学位论文 7 +OO, ["]袁哲俊, 刘雄伟, 刘华明 7 五坐标端铣数控加工理论分析 7 机 (+) : 械工程学报, +OO!, #O !+ Q !P [,]卢金火 7 汽车覆盖件数控加工刀具运动轨迹的生成及编程 (!) : [ I] 7 汽车技术, +OO" +P Q +O 收稿日期: #%%! C %& C %! 作者简介: 刘宏 (+O&R C ) , 女, 中国工程物理研究院机械制 造工艺研究所高级工程师。 (编辑 李秀敏)

FANUC -0i 数控系统的一种数据通讯方法

R S 2 3 2 — 9转 R S 2 3 2 —2 5转 接 通 讯 电 缆 。US B— R S 2 3 2转 接线 市 面 较 多 容 易 购 买 , 而R S 2 3 2 — 9转

R S 2 3 2 —2 5 转 接线 市面 较少 不容 易购买 。则需 要焊 接 9转 2 5串 口的数 据线 。

中图分类号 : TP 3 l 1 . 1

文献标识码 : A

1 前 言

计 算 机 与数 控 机 床 的通 讯 技 术 , 实 现 了数 控 程 序 的 自动传 输 , 缩短 了机 床辅 助 时间 , 减少 了人 工代 码输 入 错误 , 大 大提 高 了机床 的利 用率 , 并 降低 了废

2 . 1 焊 接 通 讯 电缆 针 对 RS 2 3 2 —2 5接 口 , 由 于 US B 转 RS 2 3 2为

实现 计算 机 与数控 机床 的 串行通 讯必 须具 备两 个条件 : 一是机 床 提 供 D NC工 作 方 式及 串行 接 口, 二是 适 当的通 讯 软件 。具备 这两 个 条件后 即可实 现 数 控 机床 与计 算机 的 串行通 讯 。

能 如表 1 。从 图 1 可 以 看 出 此 种 为 三 线 通 讯 协 议 方

造成 重 复工作 、 浪费时间、 降 低 了生 产效 率 , 并 且 在

手工 输入 时会 有 手误 , 造成 废 品 。现要解 决此 问题 , 通过 控制 系 统 R S 2 3 2接 口读 出 数 据 保 护 到外 部 设 备中, 同样 从那 儿把 数 据 读 入 到 系 统 中 。本 文 以数 控 C KA6 7 6 3车床 为 实 例 通 过 笔 记 本 电脑 利 用 C I ~

三菱PLC与PLC之间的通讯-CC-LINK方式

三菱PLC与PLC之间的通讯-CC-LINK方式

PLC与PLC之间通讯有很多种,常见的有I/O通讯、232通信、485通信、DP通信、以太网通信等,具体选择哪种主要看你对功能的要求。

各种通讯也有各自的优缺点,本文主要介绍一下通过CCLINK 的方式实现的通讯。

PLC之间通讯常见的就是交互IO信号和传输数据,接下来介绍三菱Q系列与Q系列PLC的通讯和Q系列与FX系列的通讯。

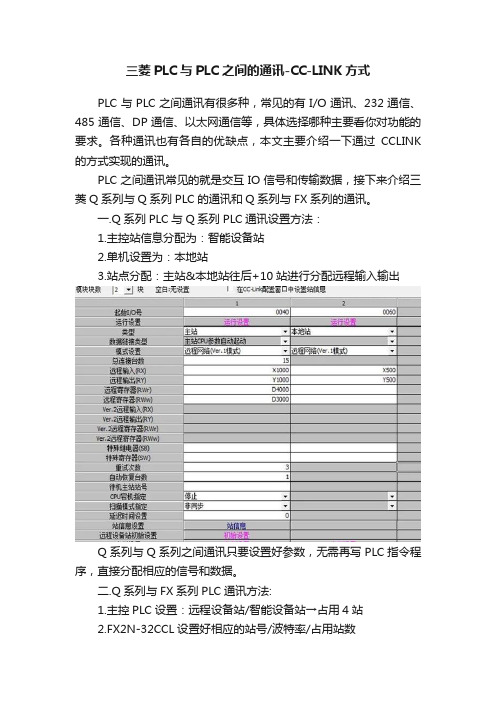

一.Q系列PLC与Q系列PLC通讯设置方法:

1.主控站信息分配为:智能设备站

2.单机设置为:本地站

3.站点分配:主站&本地站往后+10站进行分配远程输入输出

Q系列与Q系列之间通讯只要设置好参数,无需再写PLC指令程序,直接分配相应的信号和数据。

二.Q系列与FX系列PLC通讯方法:

1.主控PLC设置:远程设备站/智能设备站→占用4站

2.FX2N-32CCL设置好相应的站号/波特率/占用站数

3.FX PLC编写程序

FX系列站号设置

FX系列波特率设置

I/O信号交互

数据传送交互

Q系列与FX系列通讯,对于FX系列一侧需要编写程序。

FX系列与FX系列之间的通讯,只要要一侧配置一个FX系列CCLINK主站模块,另一个配置一个从站模块即可。

InTouch S7 IO Server 与西门子PLC通讯

Configuring Simatic Net PC Software V6.1 SP1 for s7 I/O Server to Access S7 PLC Via CP5611要求:需安装Simatic NCM PC/S7 v5.1 SP2 或STEP7 V5.1 SP2操作系统:Win2000 + SP3一、安装1、安装Simatic Net PC Software V6.1, Simatic NCM PC/S7 或STEP 7。

2、关机,安装CP5613卡。

二、配置Simatic Net1、开机,系统启动后,Simatic Net 自动搜索本机的西门子资源,并启动Commiong Wizard。

点击Next,进入下一步如上图配置通讯卡,其中Station adderss 不能与Profibus上的地址冲突,Transmission rate 和Bus profile 必须和PLC中的设定一样。

点击Next,进入下一步,若系统中有网卡,则会如下图如图选择, 点击Next,进入下一步。

如图配置,增加一个application, 也就是将要用到的Wonderware S7 I/O Server。

点击Next,进入下一步。

如图配置,点击Next进入下一步。

点击Next,进入下一步。

点击“确定”。

2、建立本机application 和PLC 的S7 协议的连接(需要通讯的每一个PLC都要建立一个连接)1)点击上图PC Station Wizard,弹出如下图对话框。

点击OK。

2)如图选择,点击“下一步”。

3)如图选择,点击“完成”。

左下栏会显示连接表(connection table)。

5)在表中选择一条空栏,打开右键菜单6)如图选择,点击OK继续。

上图中,Local ID 一项用户可以自定义,Partner 一栏下的Address项为PLC的Prifibus地址。

7)点击Address Details。

FANUC0i_c连接说明书(硬件)

………

………

…… s-1

前言…………………………………………………………………………………………… p-1

1. 构成………………………………………………………………………………………… 1

1.1 控制单元各部分名称…………………………………………………………………… 2

有关伺服电机αis/αi/βis系列

的说明书

有关αis/αi/βis 系列伺服电机的说明书

说明书名称规格号

FANUC αis/αi系列交流伺服电机规格说明书

B-65262EN

FANUC βis系列交流伺服电机规格说明书

B-65302EN

FANUC αis/αi/βis系列交流伺服电机参数说明书

5

B-64113C/011. 构成..

说明书的详细内容本说明书包含了从第

1到第

13章和附录

内容

第

1章

构成

这一章节叙述了

0i/0i Mate系列的连接概况并引导读者了解更详细的

信息。

第

2章

综合连接图

这一章节叙述了系统的总体连接图。

第

3章

3.8 电柜和吊挂箱的防尘设计……………………………………………………………… 35

4. 电源的连接………………………………………………………………………………… 36

4.1 概述…………………………………………………………………………………… 37

4.2控制单元电源的接通、断开……………………………………………………………… 38

这一章节叙述了

0i/0i Mate系统使用高速串行总线(

FANUC0i机床应用Cimco传输的方法

F A N U C0i机床应用

C i m c o传输的方法本页仅作为文档封面,使用时可以删除

This document is for reference only-rar21year.March

FANUC0i机床应用Cimco传输的应用过程

一、机床准备

机床开机前应用串行接口与电脑SR232接口连接,数控机床开机后执行回参考点的操作,安装工件,安装刀具,设置通道为4,分中对刀完成,将对刀获得的参数填写到坐标系G54里,机床模式选择“DNC”后,按下循环启动按钮,并将进给倍率和快速倍率设置到最低。

二、程序准备

打开Cimco软件,在软件内打开应用CAM软件编写的加工程序,并删除程序行号,防止程序段过多出现错误。

(见图)

三、Cimco设置

1.在下拉菜单机床通讯中选择“DNC设置”,出现对话框,机床选项选择“machine1”,

机床类型选择“GenericAPT”。

2.然后打开machine1设置选项卡,在端口选项卡内,端口选“COM1”,波特率与机床对应,停止位选“2”,数据位选“7”,奇偶位选“偶”,流控制选“软件”,勾选“启用DTR”和“启用RTC”,其他采用默认参数。

3.在发送选项卡内选择发送设置CR/LF为“/13/10”,不要勾选“Xon”,勾选“Remve ASCII o’s”其他默认。

完成后一律“确定”退出。

四、程序传输

Cimco窗口左下选择Machine1后,点击“发送当前窗口文件”,就会出现发送状态窗口包括发送剩余时间和发送字节,调整进给倍率和快速倍率,切削加工进行,当发送完成就会有提示。

应用以上的设置发送方法机床不会出现缓冲器溢出这样的错误提示,OK了。

FANUC 0i数控车床PLC程序设计-模块1

可编程控制器概述……………………..…………………...…………………..…..……11

3.可编程控制器的定义………………………………………..………………..…..…11

3.1.2可编程控制器的主要特点……………………..……………………..……..………11

2.1.4数控系统的发展趋势..…………………………………...……………….……..…4

2.2数控系统连接原理分析………………….…………………..………...………...……..4

2.2.1FANUC系统0系列概述……………………………………………………...……….4

2.2.2数控系统连接原理………………………………………………..……….….……7

3.1.3可编程控制器的分12

可编程控制器的工作原理…………………………..……..………………...……..…12

3.3数控机床PLC.………………………………………………..………………….….……13

3.3.1数控机床PLC的控制对象..…………………………..……………….……………13

Moreover this design is on the contents and noticed foundation theories and fulfillment to combine together.

Key WordsProgrammable controller,The number controls system, PLCladder-shapeddiagram,Connect message number processing

FANUC-0i系统通讯手册

FANUC Oi 系统通讯手册内部资料2006年7月11日FANUC Oi 和PC机的数据传输方法FANUC-Oi 数控系统是近两年来FANUC 公司推出的新一代CNC,和OC 、OD 相比较, 无论是硬件还是软件功能都有很大的提高。

特别在数据传送上有很大改进, 如RS232 串口通讯波特率达19200b/s , 可通过HSSB( 高速串行总线) 与PC 机相连, 使用存储卡实现数据的输入、输出。

随着其应用范围日益广阔, 该数控系统的数据传输功能倍受关注。

我公司使用Windows3.x “终端仿真程序”软件成功实现PC 与FANUC-Oi 的数据通讯, 根据现场使用的情况来看, 该软件简单操作方便效果十分理想。

1 硬件配制(1)FANUC-0i 数控系统。

(2)486 以上IBM 兼容机。

(3) 通讯电缆( 电缆的具体连接见图1)。

(4)Windows3.x中的标准附件“终端仿真”程序。

图1 通讯电缆连接图这种连接方法使通信双方完全不理会RS-232C 标准所定义的硬件握手信号它们双方采用所谓的软件握手信号来指示通信,软件握手即双方通过相互传递XON/XOFF 字符来进行握手。

XOFF 为阻止字符,与发送方接收到对方传来XOFF字符后,发送方将停止发送,直到接收到对方传来XON 字符后,再继续发送。

2 数据通讯数据通讯可实现PROGRAM( 零件程序) 、PARAMETER( 机床参数) 、PITCH ( 螺距误差补偿表) 、MACRO( 宏参数) 、OFFSET( 刀具偏置表) 、WORK( 工件坐标系) 、PMC PARAMETER (PMC 数据) 的传送, 但需分别设置PC 端和CNC 端相应的通讯协议。

机床参数、螺距误差补偿表、宏参数、工件坐标系数据传输的协议设定只需在各自的菜单下设置, 协议与零件程序传送的协议相间,PMC 数据的传送则需更改两端的协议。

PMC 程序的传送则必需使用FANUC 专用编程软件FLADDER-III 方可实现, 这里不再展开说明。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! !

(上接第 &, 页) 续表 #

J-1 LV6 +% ++ +# +! +" 777 #% 777 !% 777 777 777

(下转第 ?M 页) 图) 输出电路示意图 $%& 输入、 ?N

万 方数据 期 )++*年第 -)

图!

凸曲面修正刀心位置补偿非线性误差示意图 图" 刀具触点偏置补偿非线性误差示意图

" ! # ! # 刀具触点偏置补偿法 刀具触点偏置补偿法主要针对五坐标刀具摆动非线性误差 的补偿, 同样, 也要根据所加工曲面的形状, 分为凸曲面与凹曲 面。 由式 ( &) 可 当加工表面沿走刀方向为凹曲线, 即 "# $ % 时, 知, 加工曲面沿进给方向为凹曲线, 而刀轴摆动误差 ’!$ ’ 小于直 因此在任何情况下都不会发生超差, 因此无须 线逼近误差 ’!% ’ , 进行加工误差补偿。 刀具切触点 当加工表面沿走刀方向为凸曲线, 即 "# ( % 时, 的轨迹为凹曲线, 加工误差较大, 此时, 非线性误差为直线逼近 误差与刀轴摆动误差绝对值之和, 即: ! ) ’!% ’ * ’!$ ’ 采用的补偿方法见图 ": 使 将刀具切触点 & 沿加工表面法向矢量方向移到 &’ 点, + # ( ") , 即用 &’ 代替 & 作为新的刀具切触点, 这样, 加 &&’ ) ( # ! 工误差的分布发生了改变, 从而达到了加工误差补偿的目的。 因此, 在数控程序编制过程中, 根据曲面的形状, 对凹曲面 不修正刀具运动轨迹, 对于凸曲面, 根据不同的加工方法, 可分 别采用刀心位置修正法与刀心触点偏置法修正刀具运动轨迹, 能有效减少法向转动矢量误差。

用 ! " # 点实现数控系统与 $%& 的通讯

何凯 韩江 王治森

)*+++, 合肥工业大学 机械与汽车工程学院 &!’( 研究所,安徽 合肥 引言

功能强, 软件设计简单, 可靠性高等优点, 在 $%& 因体积小, 工业生产和控制领域得到了越来越广泛的应用。在笔者参与开 发的基于工业 $& 机的数控车床 &.& 系统和全功能六轴数控滚 机床的 (、 齿机 &.& 系统中, /、 ’ 等辅助功能皆由三菱 01) $%& 完成。 &.& 与 $%& 之间的实时且可靠的信息交换至关重要。 采 目前基于 $& 的 &.& 与独立的 $%& 一般采用串口通讯, 用 2()*) 协议。在 3456789 操作系统下, 可以在 :49;<= & >> ? @ + 或 :A? 的 平 台 下, 调 用 ’4BC797DE &7FF;54B<E475 &75EC7= 控 件 简单灵活, 易于实现。但笔者参与开发 ’(&7FF 实现串行通信, 需要仔细分析 的数控系统是基于 G#( 的多任务实时操作系统, 深入底层直接读写串口, 编写程序相对复杂, $%& 的通信协议, 需保证高可靠性。另外, 需 01 01) 系列 $%& 无直接 2()*) 接口, 单元进行 和 信号转换, 增加了成本。鉴 2(J)) 2()*) H )*)I3 于此, 我们利用 $%& 和 &.& 的 ! " # 点来传输信息, 建立通讯。

)

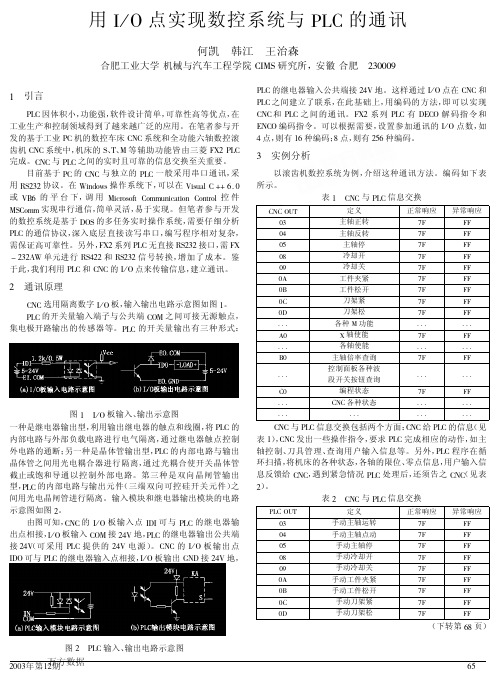

通讯原理

输入输出电路示意图如图 -。 &.& 选用隔离数字 ! " # 板, $%& 的开关量输入端子与公共端 &#’ 之间可接无源触点, 集电极开路输出的传感器等。 $%& 的开关量输出有三种形式:

图 - ! " # 板输入、 输出示意图 一种是继电器输出型, 利用输出继电器的触点和线圈, 将 $%& 的 内部电路与外部负载电路进行电气隔离, 通过继电器触点控制 外电路的通断; 另一种是晶体管输出型, $%& 的内部电路与输出 晶体管之间用光电耦合器进行隔离, 通过光耦合使开关晶体管 截止或饱和导通以控制外部电路。第三种是双向晶闸管输出 (三端双向可控硅开关元件) 之 型, $%& 的内部电路与输出元件 间用光电晶闸管进行隔离。输入模块和继电器输出模块的电路 示意图如图 )。 由图可知, &.& 的 ! " # 板输入点 !G! 可与 $%& 的继电器输 出点相接, ! " # 板输入 &#’ 接 )J: 地, $%& 的继电器输出公共端 (可采用 $%& 提供的 )J: 电源) 。 &.& 的 ! " # 板输出点 接 )J: !G# 可与 $%& 的继电器输入点相接, ! " # 板输出 K.G 接 )J: 地,

@@@

(见 &.& 与 $%& 信息交换包括两个方面: &.& 给 $%& 的信息 , 要求 $%& 完成相应的动作, 如主 表 -) &.& 发出一些操作指令, 轴控制、 刀具管理、 查询用户输入信息等。另外, $%& 程序在循 环扫描, 将机床的各种状态, 各轴的限位、 零点信息, 用户输入信 遇到紧急情况 $%& 处理后, 还须告之 &.& ( 见表 息反馈给 &.&, 。 )) 表 ) &.& 与 $%& 信息交换

*

实例分析

以滚齿机数控系统为例, 介绍这种通讯方法。编码如下表 所示。 表 - &.& 与 $%& 信息交换

&.& #O/ +* +J +N +M +, +I +A +& +G @@@ I+ @@@ A+ @@@ &+ @@@ 定义 主轴正转 主轴反转 主轴停 冷却开 冷却关 工件夹紧 工件松开 刀架紧 刀架松 各种 ’ 功能 1 轴使能 各轴使能 主轴倍率查询 控制面板各种波 段开关按钮查询 编程状态 &.& 各种状态 @@@ 正常响应 P0 P0 P0 P0 P0 P0 P0 P0 P0 @@@ P0 @@@ P0 @@@ P0 @@@ @@@ 异常响应 00 00 00 00 00 00 00 00 00 @@@ 00 @@@ 00 @@@ 00 @@@ @@@

1H1 与 J-1 信息交换

定义 空运行 正常响应 PW PW PW PW PW 777 PW 777 777 异常响应 WW WW WW WW WW 777 WW 777 777

空运行断开 单段 单段断开 步长倍率档位 + 步长倍率档位 ) 主轴倍率档位 + 主轴倍率档位 ) 进给倍率档位 + 进给倍率档位 ) 各轴正负限位、 零点 开关、 报警信号 777

$%& 的继电器输入公共端接 )J: 地。这样通过 ! " # 点在 &.& 和 在此基础上, 用编码的方法, 即可以实现 $%& 之间建立了联系, &.& 和 $%& 之间的通讯。 01) 系列 $%& 有 GL&# 解码指令和 设置参加通讯的 ! " # 点数, 如 L.&# 编码指令。可以根据需要, 则有 -? 种编码; 则有 )N? 种编码。 J 点, M 点,

,

结论

根据对所建立的数控多轴加工非线性误差的理论模型分 析, 针对不同情况提出了多轴加工非线性误差的补偿方法, 为数 控加工程序的编制过程中控制多轴数控加工的非线性误差提供 了理论依据和补偿的相关算法, 为提高多轴数控加工的精度有 很好的指导意义。 [参考文献] [+ ]-.. / 0,12345 6 1 7 89:;<3:=> >9::.? @.A.>:=;4 B;? , C 3D=@ (") : +OO&, !& OPP @>9AE:9?.F @9?B3>. <3>2=457 GH67 I7 JKLM7 KN0, Q OOR [#]12;= S T, I94 1 07 S3AA C .4F >9::.? =4:.?B.?.4>. 3U;=F34>. =4 4> (&) : 18M, +ORO, #+ !P+ Q !PR <3>2=4=45 ;B @>9AE:9?.F @9?B3>., [!]焦建斌 7 多坐标侧铣数控加工的误差理论及刀位验证研究 7 哈尔滨工业大学博士学位论文 7 +OO, ["]袁哲俊, 刘雄伟, 刘华明 7 五坐标端铣数控加工理论分析 7 机 (+) : 械工程学报, +OO!, #O !+ Q !P [,]卢金火 7 汽车覆盖件数控加工刀具运动轨迹的生成及编程 (!) : [ I] 7 汽车技术, +OO" +P Q +O 收稿日期: #%%! C %& C %! 作者简介: 刘宏 (+O&R C ) , 女, 中国工程物理研究院机械制 造工艺研究所高级工程师。 (编辑 李秀敏)

$%& #O/ +* +J +N +M +, +I +A +& +G 定义 手动主轴运转 手动主轴点动 手动主轴停 手动冷却开 手动冷却关 手动工件夹紧 手动工件松开 手动刀架紧 手动刀架松 正常响应 P0 P0 P0 P0 P0 P0 P0 P0 P0 异常响应 00 00 00 00 00 00 00 00 00