铜材光亮抛光流程

铜抛光工艺(3篇)

第1篇一、引言铜是一种具有优良导电性、导热性和可塑性的金属,广泛应用于电子、建筑、装饰等领域。

铜制品的外观质量直接影响其美观度和使用寿命。

铜抛光工艺是提高铜制品表面质量的重要手段之一。

本文将详细介绍铜抛光工艺的原理、方法及注意事项。

二、铜抛光工艺原理铜抛光工艺是利用物理或化学方法,使铜制品表面粗糙度降低,达到镜面或亚光效果的过程。

其原理主要有以下几种:1. 机械抛光:通过机械摩擦,使铜表面产生塑性变形,从而降低表面粗糙度。

2. 化学抛光:利用化学药剂对铜表面进行腐蚀,使表面形成均匀的氧化膜,降低粗糙度。

3. 电化学抛光:在电解质溶液中,通过电流的作用,使铜表面发生氧化还原反应,降低粗糙度。

三、铜抛光工艺方法1. 机械抛光(1)手工抛光:使用抛光布、抛光膏等工具,手工对铜制品进行抛光。

适用于小批量、形状简单的铜制品。

(2)机械抛光:使用抛光机、抛光轮等设备,对铜制品进行抛光。

适用于大批量、形状复杂的铜制品。

2. 化学抛光(1)酸洗抛光:将铜制品放入一定浓度的酸溶液中,使铜表面氧化,形成均匀的氧化膜。

适用于形状简单的铜制品。

(2)碱洗抛光:将铜制品放入一定浓度的碱溶液中,使铜表面氧化,形成均匀的氧化膜。

适用于形状简单的铜制品。

3. 电化学抛光(1)阳极抛光:将铜制品作为阳极,放入电解质溶液中,通以直流电,使铜表面氧化,形成均匀的氧化膜。

适用于形状复杂的铜制品。

(2)阴极抛光:将铜制品作为阴极,放入电解质溶液中,通以直流电,使铜表面氧化,形成均匀的氧化膜。

适用于形状复杂的铜制品。

四、铜抛光工艺注意事项1. 选择合适的抛光方法和工艺参数,如抛光剂、抛光速度、抛光时间等。

2. 抛光过程中,注意控制温度和湿度,防止铜制品氧化或变形。

3. 抛光过程中,定期检查铜制品表面质量,确保抛光效果。

4. 抛光完成后,对铜制品进行清洗、干燥、检验等工序。

5. 严格按照操作规程进行抛光,确保操作人员安全。

五、结论铜抛光工艺是提高铜制品表面质量的重要手段。

过氧化氢系列化学抛光铜与铜合金工艺

过氧化氢系列化学抛光铜与铜合金工艺分享到:0发布日期:2010-08-19铜之家讯:过氧化氢系列化学抛光铜与铜合金工艺3过氧化氢系列化学抛光铜与铜合金工艺铜件过氧化氢系列化学抛光的典型工艺列于表4。

表中配方,属微酸性抛光工艺,适于H62黄铜件的化学抛光,可得金色抛光面。

配方1的工艺过程为:除油-热水洗-流动水洗-热蒸馏水浸烫-沥干-化学抛光-水洗-中和-蒸馏水洗-纯化(用苯骈三氮唑溶液浸洗-流动水洗-热水洗-热水洗-干燥。

表4铜及铜合金在过氧化氢系列的化学抛光典型工艺注:(1)配方1,2,5,6,7,10适用于黄铜制件的化学抛光;(2)配方8溶液配好后,要用NaOH调整pH =4.1后方可使用;(3)配方4适用于康铜制件的化学抛光;(4)配方9适用于紫铜制件的化学抛光;(5)配方适用于镀青铜制件的抛光;(6)配方14适于磷青铜的抛光。

若工艺需要,可再涂敷一层有机涂层。

使用配方(1)的注意事项:1)配制抛光液必须用蒸镏水或DI水。

2)抛光操作必须严肃认真。

抛光表面光亮度一旦达到工艺要求,应立即取出,再浸入稀硫酸片刻,以除去抛光过程中制件表面形成的棕色氧化膜,而呈现出光亮的金色。

3)新配制的抛光溶液,在正式抛光作业前应进行“老化”处理,方法是加入一些废铜屑(片)或加入一定量的老溶液混匀。

否则抛先反应大多不均匀,制件表面的棕色氧化膜形成缓慢,抛光表面色泽不一致。

4)抛光过程中的溶液温度应控制在30—35 aC以内,以获得较好的抛光质量并有利于安全生产。

5)因抛光过程会放出大量的热,使溶液温度逐渐升高。

因此应当控制抛光时间,即随着溶液温度的提高而适当缩短抛光时间,以防止过腐蚀。

当溶液温度太高(如达到50℃左右)时,会使双氧水、乙醇等迅速分解,严重时会使抛光溶液丧失抛光能力。

因此,该工艺用的抛光槽,必须设有冷却降温装置,以便控制槽温。

6)抛光前的预处理必须彻底干净。

7)若溶液中硝酸因热分解造成实际含量过低时,用廷长抛光时间(如达到80 s)的办法也不能改善抛光效果。

铜及铜合金化学及电化学抛光

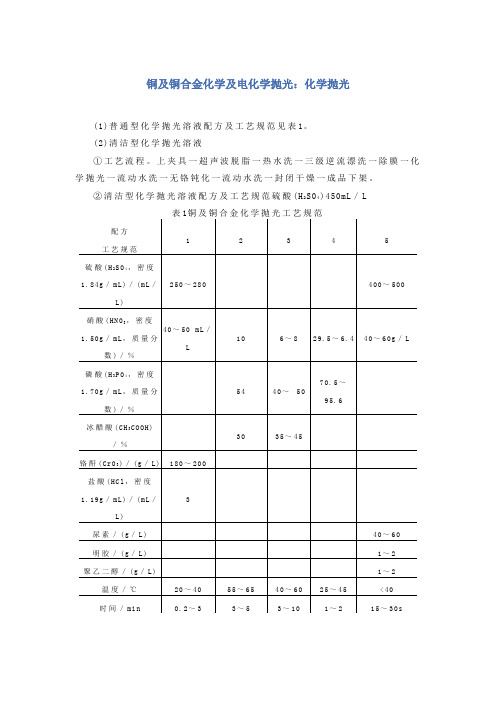

铜及铜合金化学及电化学抛光:化学抛光(1)普通型化学抛光溶液配方及工艺规范见表1。

(2)清洁型化学抛光溶液①工艺流程。

上夹具一超声波脱脂一热水洗一三级逆流漂洗一除膜一化学抛光一流动水洗一无铬钝化一流动水洗一封闭干燥一成品下架。

②清洁型化学抛光溶液配方及工艺规范硫酸(H2S04)450mL/L③抛光液各成分对抛光质量的影响a·硫酸。

主要作用是溶解剥离铜及其合金表面的氧化膜,与抛光添加剂A配合使用,可起到光亮整平作用。

硫酸浓度高时,抛光速度快,表面光亮度好。

但浓度过高时,抛光效果会变差。

硫酸浓度低时,抛光速度慢,光亮度差。

b·抛光添加剂。

抛光添加剂分为A、B两组分。

A为添加剂,B为调整剂。

添加剂A是抛光液的主要组成部分,能起到促进反应速度和提高光亮度的作用。

添加剂A含量高时,抛光速度快,光亮度好,但含量再高时,无明显作用。

含量低时,抛光速度慢,抛光表面达不到镜面光泽。

在添加时,抛光添加剂A:H2S04—1:10(体积比),混合后再加入。

抛光添加剂B为调整剂,用于抛光液性能的调整。

当抛光表面亮度下降、只加入H2S04和抛光剂A也无法解决时,应适当加入抛光添加剂B,但应注意不要过量,否则,抛光表面会出新。

c·OP乳化剂。

0P乳化剂是表面活性剂,具有降低铜基体与抛光液间表面张力的作用,阻止工件凹处化学反应的进行,从而能起到整平作用。

d.工艺条件对抛光质量的影响(a)温度。

溶液温度对抛光质量影响很大,温度升高,抛光速度加快,表面光亮度好,但是温度过高会对表面光亮度产生一定影响。

当温度低时,抛光速度慢,表面光亮度容易控制。

(b)时间。

抛光时间随着温度的升高而缩短,但抛光时间过短,工件表面光亮度不够。

在实际生产中,为了获得镜面般光亮的表面,应坚持短时、多次抛光的原则。

(c)搅拌。

在化学抛光过程中,要求对抛光液进行搅拌或抖动工作,否则,化学反应产生的气泡沿工件表面逸出,形成不规则条纹或痕迹,影响抛光质量。

铜件抛光亮剂

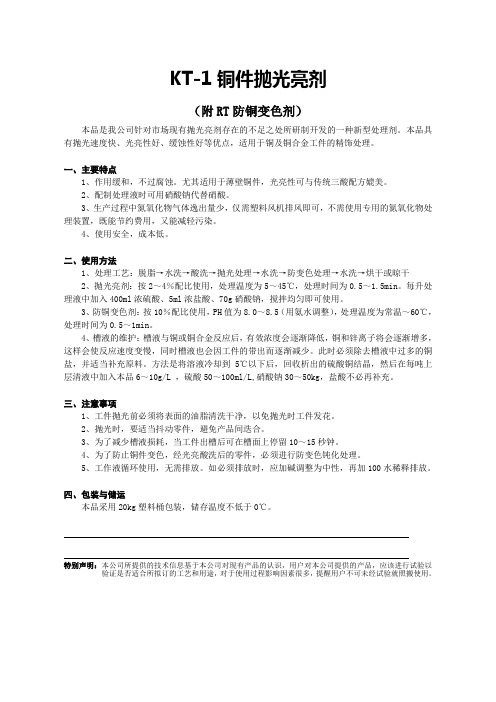

KT-1铜件抛光亮剂(附RT防铜变色剂)本品是我公司针对市场现有抛光亮剂存在的不足之处所研制开发的一种新型处理剂。

本品具有抛光速度快、光亮性好、缓蚀性好等优点,适用于铜及铜合金工件的精饰处理。

一、主要特点1、作用缓和,不过腐蚀。

尤其适用于薄壁铜件,光亮性可与传统三酸配方媲美。

2、配制处理液时可用硝酸钠代替硝酸。

3、生产过程中氮氧化物气体逸出量少,仅需塑料风机排风即可,不需使用专用的氮氧化物处理装置,既能节约费用,又能减轻污染。

4、使用安全,成本低。

二、使用方法1、处理工艺:脱脂→水洗→酸洗→抛光处理→水洗→防变色处理→水洗→烘干或晾干2、抛光亮剂:按2~4%配比使用,处理温度为5~45℃,处理时间为0.5~1.5min。

每升处理液中加入400ml浓硫酸、5ml浓盐酸、70g硝酸钠,搅拌均匀即可使用。

3、防铜变色剂:按10%配比使用,PH值为8.0~8.5(用氨水调整),处理温度为常温~60℃,处理时间为0.5~1min。

4、槽液的维护:槽液与铜或铜合金反应后,有效浓度会逐渐降低,铜和锌离子将会逐渐增多,这样会使反应速度变慢,同时槽液也会因工件的带出而逐渐减少。

此时必须除去槽液中过多的铜盐,并适当补充原料。

方法是将溶液冷却到5℃以下后,回收析出的硫酸铜结晶,然后在每吨上层清液中加入本品6~10g/L ,硫酸50~100ml/L,硝酸钠30~50kg,盐酸不必再补充。

三、注意事项1、工件抛光前必须将表面的油脂清洗干净,以免抛光时工件发花。

2、抛光时,要适当抖动零件,避免产品间迭合。

3、为了减少槽液损耗,当工件出槽后可在槽面上停留10~15秒钟。

4、为了防止铜件变色,经光亮酸洗后的零件,必须进行防变色钝化处理。

5、工作液循环使用,无需排放。

如必须排放时,应加碱调整为中性,再加100水稀释排放。

四、包装与储运本品采用20kg塑料桶包装,储存温度不低于0℃。

特别声明:本公司所提供的技术信息基于本公司对现有产品的认识,用户对本公司提供的产品,应该进行试验以验证是否适合所拟订的工艺和用途,对于使用过程影响因素很多,提醒用户不可未经试验就照搬使用。

铜材抛光液剂

铜材抛光液的使用方法如下,使用方法:将配置好的抛光液加温至40~50℃,把清洗好的铜件置于抛光液中浸泡约1-3分钟后取出,用水洗净。

此时铜件表面已形成棕色透亮的氧化膜。

然后再将铜件放入到浓度为5-8%的硫酸溶液中浸泡约8-15秒即可将表面的棕膜退净而呈现表面光亮。

为了保证抛光的品质,抛光时应注意:如果铜材表面有严重的氧化皮时,请先用30%的硫.酸或30%的硝酸浸泡1-3分钟氧化皮清除干净后再进行抛光。

工艺流程除油脱脂---漂水冲洗---铜材化.学抛光---漂水冲洗---脱膜(溶液浸泡8~15S,至表面露出光亮色)---漂水冲洗---铜材钝化处理---漂水冲洗---纯水洗---烘干---成品包装A.作业场所、设备、工具●操作场所及环境:抛光液作业必须在通风良好的场地进行;不能在密闭车间、有火源、高危区域及空气污染比较严重的场所作业。

●槽体材料:具有耐酸、碱、耐腐蚀的塑料,或者化工专用塑料槽体。

●夹具或挂具材料:具有耐酸、碱、耐腐蚀的塑料,钛、不锈钢316。

●过滤:有必要使用(增加抛光液的使用寿命)。

●加热:除油建议使用超声波加温超声清洗;抛光、钝化一般不需要加温处理。

●搅拌:没有必要。

●排风装置:为了工人的健康,建议使用。

●劳保用具:工人在操作时需配带胶手套及口罩等化学品使用时的常用保护用具。

B.操作及其它要求●前处理:根据工件加工状况需先去油污、除腊等,确保表面洁净;如工件表面干净,可省略操作工艺中清洗、漂洗二部分,直接进行抛光处理。

●建浴:在初次建浴与更换抛光液时需将槽体彻底清洗干净;建议使用去离子水稀释抛光液到所需体积,并充分搅拌。

●抛光:被处理工件需全部浸没在抛光液中。

●钝化:抛光后的产品需进行钝化处理,以保持产品的长期光亮效果。

●干燥:钝化后的工件必须烘干,烘干使用温度为65~80℃左右,建议不超过100℃。

●注意:被处理工件需全部浸泡在抛光液槽体中。

如单个产品细小,需要翻动产品。

●维护:禁止碱性物质带入到抛光槽中,尽量不要把水带入抛光槽中,以保持抛光液的使用寿命特性与优点通用:适合所有黄铜、紫铜、白铜、青铜和铍铜及其它铜合金的抛光亮度高:采用本工艺可以达到近似镜面效果,优于市场同类产品稳定:添加了特殊双氧水稳定剂,可以确保80℃以下不出现快速分解的现象。

铜表面处理工艺

铜表面处理工艺SANY标准化小组 #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#最新铜表面处理工艺1870年经德国材料学科学家研究,在自然环境中,由于铜材材质的特点,其表面在空气中耐腐蚀性差,常常在潮湿的环境中更容易生锈,介于生锈的程度,铜锈主要分为氧化铜和碱式碳酸铜(简称铜绿),则铜材的表面处理主要是抛光(即除锈处理),所以要对铜材进行完美的抛光,云清王鹏研究出要根据实际的情况,推相应的处理工艺:一、按工件大小分类1、小尺寸的工件处理工艺:铜材脱脂剂——→水洗——→铜材酸洗抛光液——→水洗——→铜材钝化液——→(水洗)——→铜材护膜液2、大尺寸的工件处理工艺:水洗——→擦铜水——→水洗二、按工件的特殊用途分类1、工件后期需要导电、导热、焊接的处理工艺:铜材脱脂剂——→水洗——→铜材酸洗抛光液——→水洗——→铜材钝化液——→(水洗)2、工件后期不需要导电、导热、焊接等的处理工艺:铜材脱脂剂——→水洗——→铜材酸洗抛光液——→水洗——→铜材钝化液——→(水洗)——→铜材护膜液三、按铜材的材质分类1、紫铜(即纯铜)的处理工艺有两种:铜材脱脂剂——→水洗——→铜材酸洗抛光液——→水洗——→铜材钝化液A——→(水洗)——→铜材护膜液铜材脱脂剂——→水洗——→铜材酸洗抛光液——→水洗——→铜材无铬钝化液——→(水洗)——→铜材护膜液2、黄铜、青铜、白铜的处理工艺:铜材脱脂剂——→水洗——→环保洗铜水——→水洗——→铜材铬钝化液——→(水洗)——→铜材护膜液四、按铜材表面的锈迹严重程度处理1、锈迹严重的处理工艺:铜材脱脂剂——→水洗——→铜材酸洗抛光液——→水洗——→铜材铬钝化液——→(水洗)——→铜材护膜液2、锈迹轻微的处理工艺:铜材脱脂剂——→水洗——→超声波清洗剂——→水洗——→铜材铬钝化液——→(水洗)——→铜材护膜液3、只是稍微的一点点锈迹和油污的处理工艺:铜材除锈脱脂剂——→水洗——→铜材铬钝化液——→(水洗)——→铜材护膜液。

无氧铜件光亮清洗方案

无氧铜光亮清洗建议清洗流程如下:

待清洗铜件

将RSB-107A铜材清洗剂用水稀释5-10倍后

超声波清洗3~5分钟

水漂洗

用RSB-504铜材光亮剂原液在常温下浸泡30秒~1分钟

水漂洗

纯水漂洗

用RSB-607钝化剂1分钟左右

纯水漂洗

热风吹干或烘干

成品

说明:

1、用RSB-107A铜材清洗剂清洗时,用水稀释倍数不宜过多,否则影响清洗效果。

2、光亮清洗时,在能达到工件光亮要求的前提下,尽可能缩短光亮清洗浸泡时间,这样有利于提高清洗剂的使用寿命。

3、每次用水漂洗后,尽可能把工件上的水甩掉,这样可适当提高清洗剂的使用寿命,也可缩短烘干时间。

铜产品抛光教学设计方案

一、教学目标1. 知识目标:了解铜产品抛光的基本原理、工艺流程及操作方法。

2. 技能目标:掌握铜产品抛光的操作技巧,能够独立完成铜产品的抛光工作。

3. 情感目标:培养学生严谨、细致的工作态度,提高学生的动手操作能力。

二、教学重点与难点1. 教学重点:铜产品抛光的工艺流程、操作方法。

2. 教学难点:抛光过程中对磨料、磨具的选择及抛光参数的调整。

三、教学过程1. 导入新课(1)教师展示一些经过抛光的铜产品,让学生观察并描述其特点。

(2)引导学生思考:铜产品为何要进行抛光?抛光后有何优点?2. 讲解铜产品抛光的基本原理(1)介绍铜的物理性质,如硬度、密度等。

(2)讲解抛光的目的和意义。

(3)阐述抛光的基本原理,包括机械抛光、化学抛光等。

3. 讲解铜产品抛光的工艺流程(1)磨料的选择:介绍常用的磨料,如氧化铝、碳化硅等。

(2)磨具的选择:讲解磨具的种类、规格及用途。

(3)抛光参数的调整:介绍抛光速度、压力、温度等参数的调整方法。

(4)抛光工艺流程:讲解铜产品抛光的各个步骤,如清洗、磨削、抛光等。

4. 实践操作(1)分组:将学生分成若干小组,每组安排一名指导老师。

(2)分配任务:让学生根据所学知识,选择合适的磨料、磨具和抛光参数。

(3)操作指导:指导老师对学生的操作进行指导和纠正。

(4)观察与记录:让学生观察抛光效果,并记录相关数据。

5. 总结与评价(1)学生汇报操作过程及结果。

(2)教师点评,总结学生在操作过程中的优点和不足。

(3)鼓励学生提出改进措施,提高抛光质量。

四、教学评价1. 课堂表现:观察学生在课堂上的参与度、提问积极性等。

2. 实践操作:评价学生在实践操作过程中的熟练程度、操作规范度等。

3. 作品质量:评价学生抛光后的铜产品表面质量、尺寸精度等。

4. 课后反馈:收集学生对教学内容的意见和建议,不断优化教学方案。