ANSYS上机报告

有限元上机实验报告

有限元ANSYS实验报告

学校:华北水利水电大学

学院:机械学院

专业:机械设计制造及其自动化

姓名:

学号:2010

指导老师:纪占玲

(一)带孔板壳模型静力分析一、新建文件

二、预处理,选择材料模型类型等。

三、建模

四、划分单元

五、施加约束、载荷

六、求解

七、查看结果

(二)内六角扳手静力分析

问题:

一个截面宽度为10mm的内六角扳手,在手柄的顶部施加扭矩为100N,然后在相同的部位施加垂直向下的力20N,分析在两种荷载作用下扳手的应力分布。

尺寸如下:截面宽度10mm、形状为正六边形、手柄长20cm、杆长7.5cm,倒角半径1cm、弹性模量2.1×10¹¹Pa,泊松比0.3 。

一、新建文建,预处理和上面一样,把不同的模型类型选择如下:

二、建模

三、划分单元网格,并生成实体模型

四、施加约束、载荷

五、查看结果

(三)其它练习实例。

中南大学ANSYS上机实验报告

ANSYS上机实验报告小组成员:郝梦迪、赵云、刘俊一、实验目的和要求本课程上机练习的目的是培养学生利用有限单元法的商业软件进行数值计算分析,重点是了解和熟悉ANSYS的操作界面和步骤,初步掌握利用ANSYS建立有限元模型,学习ANSYS分析实际工程问题的方法,并进行简单点后处理分析,识别和判断有限元分析结果的可靠性和准确性。

二、实验设备和软件台式计算机,ANSYS10.0软件三、基本步骤1)建立实际工程问题的计算模型。

实际的工程问题往往很复杂,需要采用适当的模型在计算精度和计算规模之间取得平衡。

常用的建模方法包括:利用几何、载荷的对称性简化模型,建立等效模型。

2)选择适当的分析单元,确定材料参数。

侧重考虑一下几个方面:是否多物理耦合问题,是否存在大变形,是否需要网格重划分。

3)前处理(Preprocessing)。

前处理的主要工作内容如下:建立几何模型(Geometric Modeling),单元划分(Meshing)与网格控制,给定约束(Constraint)和载荷(Load)。

在多数有限元软件中,不能指定参数的物理单位。

用户在建模时,要确定力、长度、质量及派生量的物理单位。

在建立有限元模型时,最好使用统一的物理单位,这样做不容易弄错计算结果的物理单位。

建议选用kg,N,m,sec;常采用kg,N,mm,sec。

4)求解(Solution)。

选择求解方法,设定相应的计算参数,如计算步长、迭代次数等。

5)后处理(Postprocessing)。

后处理的目的在于确定计算模型是否合理、计算结果是否合理、提取计算结果。

可视化方法(等值线、等值面、色块图)显示计算结果,包括位移、应力、应变、温度等。

分析计算结果的合理性。

确定计算结果的最大最小值,分析特殊部位的应力、应变或温度。

四、实验题目利用ANSYS模拟岩石试样的单轴压缩试验。

分别考虑两种不同岩石试样的几何形状和两种不同岩石试样的材料属性,模拟边界条件为试样长轴方向一端固定,另一端施加100MPa的压力,要求输出该应力条件下的岩石力学响应特性,主要包括岩石试样中心剖面上的应力和应变分布情况。

ANSYS上机实验2

受内压作用的球体的有限元建模与分析

1 实验目的:

1、加深有限元理论关于网格划分概念、划分原则等的理解。

2、熟悉有限元建模、求解及结果分析步骤和方法。

3、能利用ANSYS软件对三维球体结构进行静力有限元分析。

2 实验设备:

微机(P4配置),ANSYS软件(教学版)。

3 实验内容:

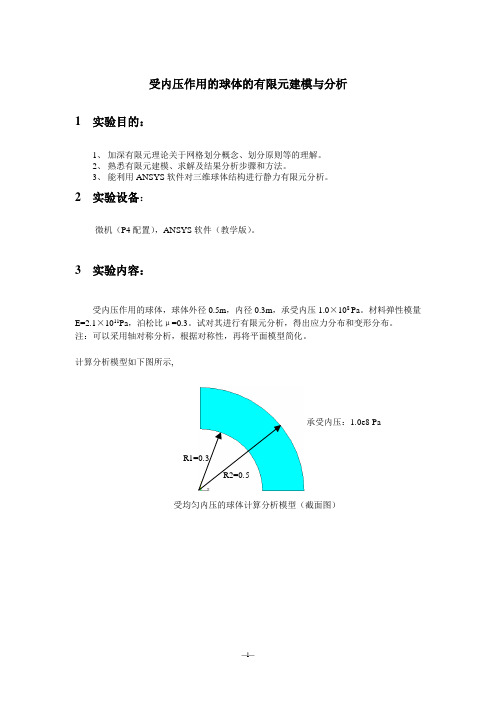

受内压作用的球体,球体外径0.5m,内径0.3m,承受内压1.0×108 Pa。

材料弹性模量E=2.1×1011Pa,泊松比μ=0.3。

试对其进行有限元分析,得出应力分布和变形分布。

注:可以采用轴对称分析,根据对称性,再将平面模型简化。

计算分析模型如下图所示,

承受内压:1.0e8P a

受均匀内压的球体计算分析模型(截面图)

1.建立有限元模型:

2.网格划分

3.模型施加约束

给水平直边,竖直边,内弧施加分布载荷如下图所示

4.分析计算

5 .结果显示

1)变形前后图

2)应力分布图

由图可以看出最大应力分布面为内球面,最大应力值为188MP. 最大位移分布面也是内球面,最大位移为0.137mm.其结果与给定数据相符合,表明分析结果准确。

ANSYS上机报告

目录1 实验目的 (2)2 实验内容 (3)2.1机械构件的静力分析——带孔薄板两端承受均布载荷 (3)2.1.1问题描述 (3)2.1.2问题分析 (3)2.1.3求解步骤 (3)2.2机械构件的动力学分析——模型飞机机翼模态分析 (14)2.2.1问题描述 (14)2.2.2问题分析 (14)2.2.3求解步骤 (14)3 实验结论 (23)1 实验目的1.熟悉有限元分析的基本原理和方法;2.掌握有限元软件ANSYS的静力分析和动力学分析的基本操作;3.对有限元分析结果进行正确评价。

2 实验内容2.1 机械构件的静力分析——带孔薄板两端承受均布载荷2.1.1 问题描述图3.1所示为一中心带有圆孔的薄板承载示意图,薄板平均厚度为0.2mm,两端承受均布载荷pa,求薄板内部的应力场分布。

(薄板材料弹性模量为220GPa,泊松P1000比为0.3)图2.1薄板承载示意图2.1.2 问题分析对于涉及薄板的结构问题,若只承受薄板长度和宽度方向所构成的平面上的载荷时(厚度方向无载荷),一般沿薄板厚度方向上的应力变化可不予考虑,即该问题简化为平面应力问题。

根据平板结构的对称性,选择整体结构的1/4建立几何模型,进行分析求解。

2.1.3求解步骤1. 定义工作文件名和工作标题1)选择Utility Menu | File | Change Jobname 命令,出现Change Jobname对话框,在[/FILNAM] Enter new jobname文本框中输入工作文件名EXERCISE1,并将New log and error files设置为Yes,单击OK按钮关闭该对话框。

2)选择Utility Menu | File | Change Jobname 命令,出现Change Title 对话框,在[/TITLE]Enter new title 文本框中输入ANALYSIS OF PLATE STRESS WITH SMALLCIRCLE, 单击OK按钮关闭该对话框。

ansys实验报告

《ANSYS程序应用》上机实验报告学院机械工程学院系:机械工程及自动化专业:机械设计及自动化年级: 09级姓名:谢小毛学号: 09405700818 组_______ 实验时间:4月30日下午指导教师签字:成绩:A N S Y S程序应用基础一、实验目的和要求1.了解ANSYS软件的界面和基本功能,初步掌握使用ANSYS软件求解问题基本步骤;初步掌握使用ANSYS软件求解杆系结构静力学问题的方法;2. 初步掌握使用ANSYS软件求弹性力学平面问题的方法。

二、实验设备和软件台式计算机,ANSYS11.0软件。

三、实验内容1.应用ANSYS程序求解杆系结构静力问题2.应用ANSYS程序求解平面应力问题——直角支架结构3.应用ANSYS程序求解平面应变问题——厚壁圆筒承受压力要求:(1)建立有限元模型;(2)施加约束和载荷并求解;(3)对计算结果进行分析处理。

1.应用ANSYS程序求解杆系结构静力问题例6-1 在相距a=10m的刚性面之间,有两根等截面杆铰接在2号点,杆件与水平面夹角为300,在铰接处有一向下的集中力F=1000N,杆件材料的弹性模量E=210GPa,泊松比为0.3,截面积A=0.001m2,如图 6.2所示,试利用二维杆单元LINK1确定集中力位置处的位移。

杆件变形很小,可以按小变形理论计算。

由030tan 2ab,可得b=2.89m 。

2.应用ANSYS 程序求解平面应力问题6.3.1 直角支架结构问题直角支架结构问题是一个简单的单一载荷步的直角支架结构静力分析例题,图6.57中左侧的孔是被沿圆周完全固定的,一个成锥形的压力施加在下面右端孔的下半圆处大小为由50psi 到150psi 。

已知如图6.57所示的支架两端都是直径为2in 的半圆,支架厚度th =0.5in ,小孔半径为0.4in ,支架拐角是半径为0.4in 的小圆弧,支架是由A36型的钢制成,杨氏模量正=30×106psi ,泊松比为0.27。

ansys上机报告

实验一:如图所示,使用ANSYS分析平面带孔平板,分析在均布载荷作用下板内的应力分布。

已知条件:F=20N/mm,L=200mm,b=100mm,圆孔半径r=20,圆心坐标为(100,50),E=200Gpa。

板的左端固定。

图1-1 带孔平板模型1.建立有限元模型1).建立工作目录并添加标题以Interactive 方式进入ANSYS,File菜单中设置工作文件名为Plane、标题为plane。

2).创建实体模型(1)创建矩形通过定义原点、板宽和板高定义矩形,其操作如下:GUI:PreProcessor > Modeling > Create > Areas > Rectangle > By 2Corners弹出Rectangle by 2 corners对话框(如图1-2所示),如图填写。

WPX 和WP Y表示左下角点坐标。

生成矩形如图1-3所示图1-2 生成矩形图1-3 矩形图1-5 生成圆面(2)生成圆面首先在矩形面上生成圆,然后挖去生成圆孔。

生成圆面得操作如下:GUI:PreProcessor > Modeling > Create > Areas > Circle > Solid Circle弹出Solid Circular Area对话框(如图1-4所示),依图输入圆面几何参数。

得到圆面如上图1-5所示。

下面通过布尔“减”操作生成圆孔,其操作如下:GUI:PreProcessor > Modeling > Operate > Booleans > Subtract > Areas先选择矩形面为Base Area ,单击OK 按钮,然后选择圆,单击OK 按钮。

布尔操作完毕之后,实体模型为带孔平板。

如图1-6所示图1-6 实体模型3).定义材料属性材料属性是与几何模型无关的本构关系,如弹性模量、密度等。

ansys第一次上机报告

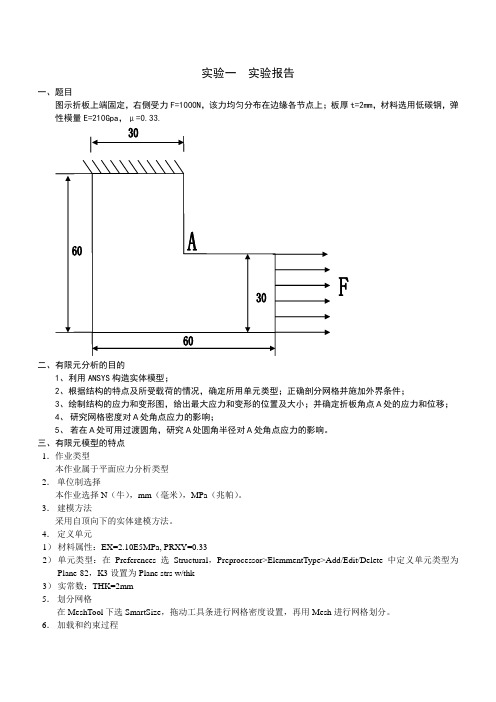

实验一实验报告一、题目图示折板上端固定,右侧受力F=1000N,该力均匀分布在边缘各节点上;板厚t=2mm,材料选用低碳钢,弹性模量E=210Gpa,μ=0.33.二、有限元分析的目的1、利用ANSYS构造实体模型;2、根据结构的特点及所受载荷的情况,确定所用单元类型;正确剖分网格并施加外界条件;3、绘制结构的应力和变形图,给出最大应力和变形的位置及大小;并确定折板角点A处的应力和位移;4、研究网格密度对A处角点应力的影响;5、若在A处可用过渡圆角,研究A处圆角半径对A处角点应力的影响。

三、有限元模型的特点1.作业类型本作业属于平面应力分析类型2.单位制选择本作业选择N(牛),mm(毫米),MPa(兆帕)。

3.建模方法采用自顶向下的实体建模方法。

4.定义单元1)材料属性:EX=2.10E5MPa, PRXY=0.332)单元类型:在Preferences选Structural,Preprocessor>ElemmentType>Add/Edit/Delete中定义单元类型为Plane-82,K3设置为Plane strs w/thk3)实常数:THK=2mm5.划分网格在MeshTool下选SmartSize,拖动工具条进行网格密度设置,再用Mesh进行网格划分。

6.加载和约束过程四、以下网格划分用智能网格进行对比1、网格密度设置为“4”(单元数:200;节点数:981)时应力和位移图如下:2、网格密度设置为“3”(单元数:512;节点数:1641)时应力和位移图如下:应力图3、网格密度设置为“2”(单元数:769;节点数:2436)时应力和位移图如下:应力图对于不同网格尺寸下A点的应力和位移数据如下:由此表中数据可以看出:随着网格密度的增大,A点处应力也增大。

有限元的解出现了大的偏差,属于不正常情况,因A点是一个折点,属于应力奇异点。

六、A处圆角半径对A处角点应力的影响当A处圆角半径为4mm(智能网格划分的网格密度为“3”)时,A点应力图如下:当A处圆角半径为6mm(智能网格划分的网格密度为“3”)时,A点应力图如下:当A处圆角半径为7mm(智能网格划分的网格密度为“3”)时,A点应力图如下:对于不同圆角半径下A点的应力数据如下由此表中数据可以看出:随着A处圆角半径的增大,A点处的角点应力随着减小。

ansys上机实验报告3

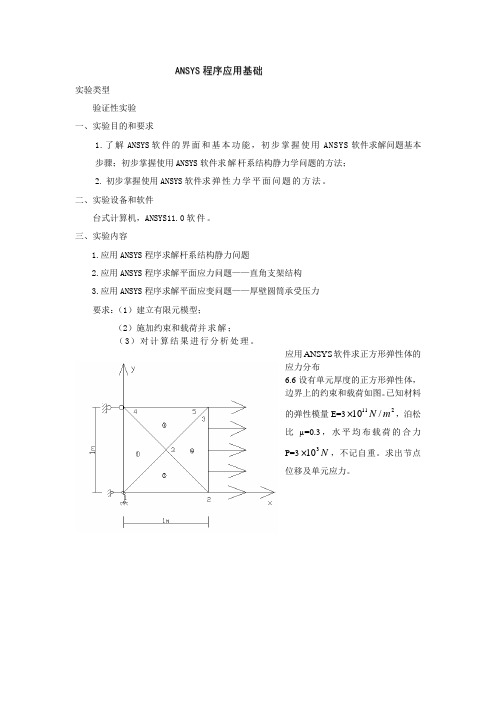

A N S Y S 程序应用基础实验类型 验证性实验 一、实验目的和要求1.了解ANSYS 软件的界面和基本功能,初步掌握使用ANSYS 软件求解问题基本步骤;初步掌握使用ANSYS 软件求解杆系结构静力学问题的方法;2. 初步掌握使用ANSYS 软件求弹性力学平面问题的方法。

二、实验设备和软件台式计算机,ANSYS11.0软件。

三、实验内容1.应用ANSYS 程序求解杆系结构静力问题2.应用ANSYS 程序求解平面应力问题——直角支架结构3.应用ANSYS 程序求解平面应变问题——厚壁圆筒承受压力 要求:(1)建立有限元模型;(2)施加约束和载荷并求解; (3)对计算结果进行分析处理。

应用ANSYS 软件求正方形弹性体的应力分布6.6设有单元厚度的正方形弹性体,边界上的约束和载荷如图。

已知材料的弹性模量E=3211/10m N ×,泊松比µ=0.3,水平均布载荷的合力P=3N 310×,不记自重。

求出节点位移及单元应力。

PRINT REACTION SOLUTIONS PER NODE***** POST1 TOTAL REACTION SOLUTION LISTING *****LOAD STEP= 1 SUBSTEP= 1TIME= 1.0000 LOAD CASE= 0THE FOLLOWING X,Y,Z SOLUTIONS ARE IN THE GLOBAL COORDINATE SYSTEMNODE FX FY1 -1500.0 0.24177E-104 -1500.0TOTAL VALUESV ALUE -3000.0 0.24177E-10。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业一上机报告

一、有限元分析的目的:

1.绘制结构的应力和变形图,得出最大应力和变形的位置及大小;

2确定折板角A处的应力和位移。

3.研究网格密度对A处角点应力的影响。

4.研究A处圆角半径对A处角点应力的影响。

二、有限元分析:

1.模型分析:

a:本结构属于平面应力问题。

b:长度量纲采用:mm;力的量纲:N;应力量纲: MPa

2. 利用ANSYS建模:

1):单元类型与实常数

2)材料性质参数

3)实体建模:

第一步:

第二步:

4)划分网格: 1.网格划分设置

2.划分网格

3.单元数、节点数

5)加载与约束

加载和施加约束的方法:

结构上端固定,约束处理时可采用固定X,Y位移约束的方式即UX=0,UY=0。

载荷F均匀分布在结构的右端,在载荷的等效与施加时,采用将载荷均匀移置到各个节点上的方式来加载即Fx=1000/7。

三、计算结果

1.变形图

2.结构的位移图

结构的最大位移:0.081855mm 位置:图中红色区域(结构的右下角)3.结构的MISIS应力图

结构的最大MISIS应力:150.952MPa位置:图上红色区域(结构的左上角)

4.A点MISIS应力和位移的大小

A处的位移:0.028514mm

A处的MISIS应力:45.517MPa

5.研究网格密度对A处MISIS应力和变形的影响及对最大MISIS应力和最大位移的影响1.网格边界长度为5mm

结构的最大位移:0.08217mm A处的位移:0.028724mm

A处MISIS应力:47.118MPa 最大MISIS应力:167.552MPa 2.网格边界长度为10mm

结构的最大位移:0.80382mm A处的位移:0.027725mm

A处MISIS应力:45.267MPa 最大MISIS应力:130.823MPa

6. A处过渡圆角半径对A处应力大小的影响1。

圆角半径R=5mm

2.圆角半径R=3mm

3.圆角半径R=10mm

四、分析与结论

1.网格密度对应力和位移的影响

值。

2.A处过渡圆角半径对A处应力大小的影响

由应力图可以看出过渡圆角半径对A处应力大小有影响,即过渡圆角半径越大,A处角点的应力也就越大。