高速切削加工中刀具材料的选用

四大材料刀具的性能与选择

四大材料刀具的性能与选择刀具材料的发展对切削技术的进步起着决定性的作用。

本文介绍了切削中所使用的金刚石、聚晶立方氮化硼、陶瓷、硬质合金、高速钢等刀具材料的性能及适用范围。

刀具损坏机理是刀具材料合理选用的理论基础,刀具材料与工件材料的性能匹配合理是切削刀具材料选择的关键依据,要根据刀具材料与工件材料的力学、物理和化学性能选择刀具材料,才能获得良好的切削效果。

就活塞在切削加工时的刀具材料选用作了阐述。

高速钢:活塞加工中铣浇冒口、铣横槽及铣膨胀槽用铣刀,钻油孔用钻头等都为高速钢材料。

硬质合金:YG、YD系列硬质合金刀具被广泛应用于铝活塞加工的各个工序中,特别是活塞粗加工和半精加工工序。

立方氮化硼:立方氮化硼刀具被用于镶铸铁环活塞的车削铸铁环槽工序中。

同时也应用于活塞立体靠模的加工中。

金刚石:金刚石刀具可利用金刚石材料的高硬度、高耐磨性、高导热性及低摩擦系数实现有色金属及耐磨非金属材料的高精度、高效率、高稳定性和高表面光洁度加工。

在切削铝合金时,PCD刀具的寿命是硬质合金刀具的几十倍甚至几百倍,是目前铝活塞精密加工的理想刀具,已经应用于精车活塞环槽、精镗活塞销孔、精车活塞外圆、精车活塞顶面及精车活塞燃烧室等精加工工序中。

刀具材料性能的优劣是影响加工表面质量、切削加工效率、刀具寿命的基本因素。

切削加工时,直接担负切削工作的是刀具的切削部分。

刀具切削性能的好坏大多取决于构成刀具切削部分的材料、切削部分的几何参数及刀具结构的选择和设计是否合理。

切削加工生产率和刀具耐用度的高低、刀具消耗和加工成本的多少、加工精度和表面质量的优劣等等,在很大程度上都取决于刀具材料的合理选择。

正确选择刀具材料是设计和选用刀具的重要内容之一。

每一品种刀具材料都有其特定的加工范围,只能适用于一定的工件材料和切削速度范围。

不同的刀具材料和同种刀具加工不同的工件材料时刀具寿命往往存在很大的差别,例如:加工铝活塞时,金刚石刀具的寿命是YG类硬质合金刀具寿命的几倍到几十倍;YG类硬质合金刀具加工含硅量高、中、低的铝合金时其寿命也有很大的差别。

数控刀具材料及选用

数控刀具材料及选用,再也不用盲目选刀加工设备与高性能的数控刀具相配合,才能充分发挥其应有的效能,取得良好的经济效益。

随着刀具材料迅速发展,各种新型刀具材料,其物理、力学性能和切削加工性能都有了很大的提高,应用范围也不断扩大。

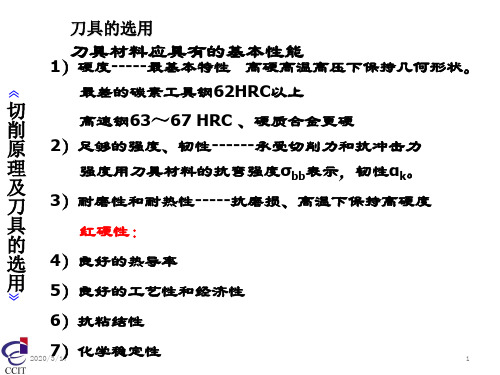

一. 刀具材料应具备基本性能刀具材料的选择对刀具寿命、加工效率、加工质量和加工成本等的影响很大。

刀具切削时要承受高压、高温、摩擦、冲击和振动等作用。

因此,刀具材料应具备如下一些基本性能:(1) 硬度和耐磨性。

刀具材料的硬度必须高于工件材料的硬度,一般要求在60HRC以上。

刀具材料的硬度越高,耐磨性就越好。

(2) 强度和韧性。

刀具材料应具备较高的强度和韧性,以便承受切削力、冲击和振动,防止刀具脆性断裂和崩刃。

(3) 耐热性。

刀具材料的耐热性要好,能承受高的切削温度,具备良好的抗氧化能力。

(4) 工艺性能和经济性。

刀具材料应具备好的锻造性能、热处理性能、焊接性能;磨削加工性能等,而且要追求高的性能价格比。

二.刀具材料的种类、性能、特点、应用1.金刚石刀具材料的种类、性能和特点及刀具应用金刚石是碳的同素异构体,它是自然界已经发现的最硬的一种材料。

金刚石刀具具有高硬度、高耐磨性和高导热性能,在有色金属和非金属材料加工中得到广泛的应用。

尤其在铝和硅铝合金高速切削加工中,金刚石刀具是难以替代的主要切削刀具品种。

可实现高效率、高稳定性、长寿命加工的金刚石刀具是现代数控加工中不可缺少的重要工具。

⑴金刚石刀具的种类①天然金刚石刀具:天然金刚石作为切削刀具已有上百年的历史了,天然单晶金刚石刀具经过精细研磨,刃口能磨得极其锋利,刃口半径可达0.002靘,能实现超薄切削,可以加工出极高的工件精度和极低的表面粗糙度,是公认的、理想的和不能代替的超精密加工刀具。

②PCD金刚石刀具:天然金刚石价格昂贵,金刚石广泛应用于切削加工的还是聚晶金刚石(PCD),自20世纪70年代初,采用高温高压合成技术制备的聚晶金刚石(Polycrystauinediamond,简称PCD刀片研制成功以后,在很多场合下天然金刚石刀具已经被人造聚晶金刚石所代替。

车床常用的刀具材料及其用途

车床常用的刀具材料及其用途车床常用的刀具材料及其用途车床车刀切削部分在切削过程中连续经受强烈的摩擦,切削温度很高,并同时承受很大的切削力及冲击力,所以作为车刀切削部分的材料必须真备良好的切削性能,要具有硬度高(冷硬性)、耐磨性好、耐高温(红硬性),并具有足够的强度和韧性。

(1)高速钢高速钢是一种含有钨(W)、铬(Cr)、钒(V)、钼(Mo)等合金元素的高合金工其钢。

高速钢刀具制造简单,刃磨方便,切削刃锋利,而且韧性较好,能承受较大的冲击万,因此常用子加工一些冲击性较犬、形状不规则的工件。

高速钢也常作为精加工车刀(如宽刃天进给的车刀、梯形螺纹精车力等)以及成型车力的材料。

但高速钢的耐热性较差(600~660℃),因此不能用子高速切削。

常见的普通高速钢有两种,钨系高速钢典型牌号为W18Cr4V和钨钼系高速钢典型牌号为W6Mo5Cr4V2。

(2)硬质合金硬质合金是高硬度、难熔的金属化合物粉末,加钴(Co)、钼(Mo)等作为黏结剂烧结而成的粉末冶金制品。

硬质合金能耐高温,即使在100o℃左右仍能保持良好的切削性能,耐磨性也很好,常温下硬度很高,而且具有一定的使用强度,是目前我国应用泛的刀具材料之一。

硬质合金按其成分不同,可分为钨钴类、钨钛钴类、钨但钴类和钨钛但钴类。

①钨钴类硬质合金:它的以YG表示。

这类硬质合金的韧性较好,硬度和耐热性较低,因此适合于加工铸铁、青铜等脆性材料或冲击性较大的工件。

钨钴类硬质合金按不同的含钴量,分为YG3、YG6、YG8等多种牌号。

YG8适合于粗加工,YG6适谷子半精加工,YG3适合于精加工。

②钨钛钴类硬质合金:它的以YT表示。

这类硬质合金的耐磨性较好,能承受较高的切削温度,所以适合于加工碳钢、合金钢等塑性金属或其他韧性较大的塑性材料。

因为它性脆,不耐冲击,所以不宜加工脆性材料。

钨钛钴类硬质合金按不同的含碳化钛量,分为YT5、YT15、YT3o等几种牌号。

YT5适合子粗加工,YT15适合于半精加工和精加工,YT3o适合于精加工。

刀具材料的种类范文

刀具材料的种类范文刀具是人类使用最早的工具之一,用于切割、割断、雕刻、打孔和修整物体。

刀具的性能和寿命取决于使用的材料。

根据不同的需求和应用,刀具材料可以分为以下几类:1. 高速钢(High Speed Steel,HSS):高速钢是一种常用的刀具材料,具有优异的热强度和耐磨性。

它是一种合金钢,其中包含高的含钨、钼、钴和其他合金元素,以提供高温下的硬度和热稳定性。

这使得高速钢刀具具有抗热软化和抗磨损的能力,适合高速切削和切割。

然而,高速钢刀具的耐磨性相对较差,对硬度和韧性的要求较高。

2. 硬质合金(Cemented Carbide):硬质合金是由碳化物颗粒(通常是钨碳化物)和金属钴组成的复合材料。

这些颗粒通过钴粉末作为粘合剂固化在一起。

硬质合金刀具的优点是:高硬度、耐磨性强、热稳定性好和尺寸稳定性。

硬质合金刀具通常用于高速切削和大量切削,如机械加工、车削、铣削和钻孔。

3. 陶瓷(Ceramics):陶瓷刀具是以氧化铝(Al2O3)或氮化硅(Si3N4)为主要成分的刀具。

陶瓷刀具具有极高的硬度和抗磨性,使其在高温环境下表现良好。

由于其低热导率和高化学稳定性,陶瓷刀具对于高速切削和切割高硬度材料(如铸铁和高温合金)非常有效。

然而,陶瓷刀具很脆弱,易于断裂。

4. 超硬材料(Superhard Materials):超硬材料是目前研究的热点之一,包括单晶金刚石(Single Crystal Diamond)和立方氮化硼(Cubic Boron Nitride,CBN)。

单晶金刚石是最硬的材料,具有优异的切削能力和磨削性能,广泛应用于刀具和磨料。

CBN是一种具有类似钻石的物理和化学性质的材料,其硬度仅次于金刚石。

CBN刀具具有优异的磨损抗性和耐热性,尤其适用于加工高硬度材料和淬火钢。

除了以上主要的刀具材料,还有一些特殊材料,根据不同的需求开发和应用,如多金属刀具、金属基复合材料、金刚石涂层等。

这些材料的选择取决于刀具所需的特定性能,例如硬度、耐磨性、耐热性、韧性和成本等。

硬质合金高速切削铝合金时刀具材料和切削用量的选择

L U C u v ,X1 I h —u 0NG a . ,Z J n WU i HOU n J i ( n n Ral yPr fs in lT c n lg l g , n n 41 0 , n ) Hu a i wa o e so a -e h o o yCo l eHu a 2 01Chia e

①K ,包 括K O 4 ,相 当 于我 国 的Y 类 ( 要成 分为 类 1 ~K 0 G 主 W - C C)。②P ,包括P 1 5 ,相 当于我 国的Y 类 ( 类 O ~P O T 主要 成分为W — I - C T C C)。③M ,包 括M O 4 ,相 当于我 国的 类 I  ̄M 0

中 国西部 科技 2 1 年0 月 ( 00 1 下旬 )第0 卷 第0 期 总 第2 0 9 3 0 期

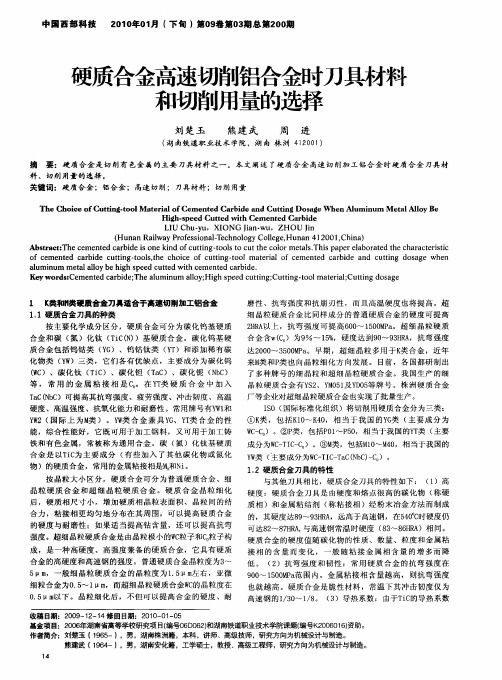

硬质合金高速切削铝合金时刀具材料 和切削用量的选择

刘 楚 玉 熊 建 武 周 进

( 南铁道职业技 术学 院,湖南 株 洲 42 0 ) 湖 1 0 1

摘

要: 硬质合 金是 切 削有 色金 属 的主要 刀具材 料之一 。 本文 阐述 了硬 质合金 高速 切 削加工 铝合金 时硬质 合金 刀具材

Ab ta tTh e e td c r i ei n ido u tn —o l t u h o o easThsp p rea o ae h h r c e it sr c : ec m n e a b d So ekn fc ti g t os o c t ec lrm tl. i a e lb r tdt ec a a trsi t c o e n e a bd ut n —o l. e c o c o u tn .o lma e il f c m e td c r i e a d u t g d s g e f c me td c r ie c t g t o st h ie fc ti g t o tra o e n e a b d n c ti o a e wh n Nhomakorabeai h n

刀具材料及选用

钨钴类YG 钨钛钴类YT

用钼Mo/镍Ni/钴Co等将 WC/TiC/TaC粘合烧结而成,耐 热、高硬、但韧性差、加工性 差。HRC80,Vc =(4~10)V高速.

钨钛钽(铌)钴类YW

纯氧化铝类(白色陶瓷) 高硬HRC78 、耐热, 抗弯性差、韧性差,

TiC添加类(黑色陶瓷)

抗冲击能力差,易 崩刃。

63

28

9

76

14

10

82

8

10

75

12

13

68

15

17

密度

10.7 11.9 13.1 12.7 12.5

硬度

1600 1500 1450 1400 1300

抗弯 强度

1300 1500 1750 1950 2200

抗压 强度

4600 1800 5000 4900 4000

弹性 模量

530 540 560 560 520

刀具切削部分的材料在切削时要承受很大的切削力和冲击力,因此刀具材料 必须要有足够的强度和韧性,一般用刀具材料的抗弯强度σb表示它的强度 大小,用冲击韧度σk表示其韧性的大小。它们反映刀具材料抵抗脆性断裂 和崩刃的能力

刀具材料的耐磨性是指抵抗磨损的能力,一般来说,刀具材料的硬度越高, 耐磨性越好;耐热性通常用材料在高温下保持较高硬度的性能来衡量,即红 硬性,耐热性越好,刀具材料在切削过程中抗变形和抗磨损的能力就越强

及 刀 具 的 选

由于高温合金、不锈钢等难加工材料中含有钛,且热导率 低,所以切削温度高,并容易产生冷焊,因而要求刀具中不 含钛,并具有良好的导热性。这说明切削上述难加工材料选 用不含钛的WC-Co合金并采用较低的切削速度较为合适。

用 显然,精加工时宜选用含钴少、硬度高的合金,如YG3或

高速切削刀具材料及其合理选用

具材料应具备较 高的强度和 韧性, 以便承受切削力 、冲击

和 振 动 , 防 止 刀 具 脆 性 断 裂 和 崩 刃 。 ( )耐 热 性 : 刀 具 3

材料 的耐热性要好 ,能承受高的温度,具备 良好的抗氧化

能 力 。 ( ) 工 艺 性 能 和 经 济 性 : 刀 具 材 料 应 具 备 好 的 锻 4 造 或 者 其 他 成 型 性 能 、热 处理 性 能 、 焊 接 性 能 、 磨 削 加 工 性 能 等 , 并具 有 较 高速切 削加工对刀具材料的要求 .

刀 具 技 术 是 实 现 高 速 切 削加 工 的 关键 技 术 之 一 。 高 速

切削加工时切削温度很高 ,因此 ,高速切 削刀具的失效主

末冶金高速钢刀具等。

以上 刀具材 料各有特 点,适应的工件材料和切削速度范

围 不 同 。 一 般 而 言 , P B 、 陶 瓷 刀 具 、 涂 层 硬 质 合 金 及 CN T C N 基 硬 质 合 金 刀 具 适 合 于 钢 铁 等 黑 色 金 属 的 高 速 切 削 i () 加 工 , 而 P D 具 适 合 于 对 有 色 金 属 及 其 合 金 和 非 金 属 材 料 C刀 的高速切削加工。

广 - ]

董

高速切削刀具材料及其合理选用

宋炎荣 熊建 武 周 进

( . 南 铁 道 职 业技 术 学 院 , 湖 南 株 洲 4 0 1 . 南 工 业 职 业 技 术 学 院 ,湖 南 长 沙 4 2 8 I湖 1 0 ;2湖 2 1 0) 0

摘

要 :刀具是 实现 高速 切削加工的 关键 ,本 文阐述 了高速 切削 刀具材 料的要 求、 高速 切削加工 刀具材料 的种 类, 以及

3 高速切 削刀具材料的选用

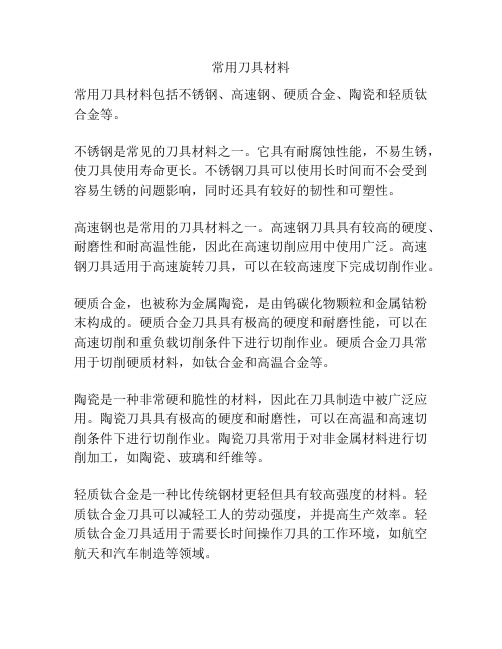

常用刀具材料

常用刀具材料

常用刀具材料包括不锈钢、高速钢、硬质合金、陶瓷和轻质钛合金等。

不锈钢是常见的刀具材料之一。

它具有耐腐蚀性能,不易生锈,使刀具使用寿命更长。

不锈钢刀具可以使用长时间而不会受到容易生锈的问题影响,同时还具有较好的韧性和可塑性。

高速钢也是常用的刀具材料之一。

高速钢刀具具有较高的硬度、耐磨性和耐高温性能,因此在高速切削应用中使用广泛。

高速钢刀具适用于高速旋转刀具,可以在较高速度下完成切削作业。

硬质合金,也被称为金属陶瓷,是由钨碳化物颗粒和金属钴粉末构成的。

硬质合金刀具具有极高的硬度和耐磨性能,可以在高速切削和重负载切削条件下进行切削作业。

硬质合金刀具常用于切削硬质材料,如钛合金和高温合金等。

陶瓷是一种非常硬和脆性的材料,因此在刀具制造中被广泛应用。

陶瓷刀具具有极高的硬度和耐磨性,可以在高温和高速切削条件下进行切削作业。

陶瓷刀具常用于对非金属材料进行切削加工,如陶瓷、玻璃和纤维等。

轻质钛合金是一种比传统钢材更轻但具有较高强度的材料。

轻质钛合金刀具可以减轻工人的劳动强度,并提高生产效率。

轻质钛合金刀具适用于需要长时间操作刀具的工作环境,如航空航天和汽车制造等领域。

综上所述,不锈钢、高速钢、硬质合金、陶瓷和轻质钛合金等常用刀具材料各具特点,可以根据具体工作需求选择合适的刀具材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高速切削加工中刀具材料的选用

[摘要]简要地介绍了在高速切削加工中,根据不同的工艺及被加工零件的不同材料,选用刀具材料的问题。

关键词:高速切削刀具材料选用

1 引言

随着科技工业的飞速发展,切削加工技术的应用也越来越广泛,新型刀具材料也不断涌现,高速切削加工技术的应用也越来越广泛,高速切削加工设备在生产中的优势正在日益发挥,在切削过程中,刀具的切削部分是在较大的切削力、较高的切削温度和剧烈的摩擦条件下进行工作的。

刀具材料对刀具耐用度、加工效率、加工质量和加工成本影响极大。

因此,应当重视刀具材料的正确选择和合理使用。

2.1 刀具材料的基本要求

刀具在高温下进行切削工作,同时还要承受切削力、冲击和振动,因此刀具材料必须具备以下基本要求:

1、高硬度

刀具材料必须具有高于工件材料的硬度,常温硬度必须在HRC62以上,对于某些难以切削的材料,刀具硬度更高。

2、高的耐磨性

耐磨性表示抵抗磨损的能力,通常刀具材料的硬度越高、耐磨性就越好。

3、足够的强度和韧性

为了承受切削力、冲击和振动,刀具材料应该具有足够的强度

和韧性。

一般用抗弯强度σ

b b 和冲击韧性α

k

来衡量。

4、高的耐热性

耐热性(又称红硬性)是指材料在高温下保持其硬度的性能,是衡量刀具材料切削性能的主要指标。

5、良好的工艺性

为了便于刀具的制造,要求刀具材料具有良好的可加工性和热处理性能(如淬透性好,淬火变形小,脱碳层浅等)。

6、良好的经济性

经济性差的刀具材料难以推广使用。

2.2 刀具材料种类及选用

刀具材料种类很多,常用的金属材料有碳素工具钢、合金工具钢、高速钢及硬质合金;非金属材料有陶瓷、金刚石(天然和人造)、立方氮化硼等。

1、碳素工具钢

含碳量在0.65~1.3%的优质碳素钢称碳素工具钢,用来制造刀具的常用牌号有T8A、T10A等。

一般用于制造低速、手用刀具,如手用锯条、锉刀等。

2、合金工具钢

在碳素工具钢中加入适量的合金元素如Mn、Cr、W、Si等即成合金工具钢,常用牌号有9SiCr、CrWMn、GCr5等。

与碳素工具钢相比,硬度相近,耐磨性、耐热性略高,热处理性能较好,主要用于制造低速、手用刀具,如手用丝锥、手用铰刀及硬质合金钻头的刀体等。

3、高速钢

高速钢是一种含Cr、W、Mo、V等合金元素较多的工具钢,与碳素工具钢、合金工具钢相比,硬度有所提高,耐热性显著提高,允许的切削

速度提高两倍以上,故称高速钢。

虽然高速钢的硬度,耐磨性,耐热性都不如硬质合金,但由于用这种材料制造的刀具的刃口强度和韧性比硬质合金高,能承受较大的冲击载荷,能用于刚性较差的机床,可加工从有色金属到合金钢范围广泛的材料,另外这种材料的工艺性能较好,因此,应用范围很广,适用于各种结构复杂的刀具,如成形车刀、铣刀、齿轮刀具、拉刀、螺纹刀具等,高速钢按其用途和性能可分为

通用高速钢和高性能高速钢;按其化学成分可分为钨系高速钢和钼系高速钢。

常用的高速钢的化学成分及机械性能见表1。

(1)通用高速钢

通用高速钢是指加工一般金属材料的高速钢,如W18Cr4V(钨系高速钢),W6Mo5Cr4V2(钼系高速钢)。

(2)高性能高速钢

高性能高速钢是在通用高速钢中再加入一些合金元素,进一步提高了耐磨性,耐热性。

这种高速钢的切削速度可达50~100m/min,具有比通用高速钢更高的生产率及刀具寿命;同时还能切削不锈钢、耐热钢、高强度钢等难加工材料。

表1

4、 硬质合金

硬质合金是高硬度、难熔的金属化合物(主要是WC 、TiC 等,又称高温碳化物)微米数量级的粉末,用Co 、Mo 、Ni 等作粘结剂烧结而成的粉末冶金制

品。

硬质合金的硬度很高,常温下可达89~93HRA(相当于74~81HRC),它的耐磨性较好,耐热性也较好,能耐800~1000°的高温,因此能采用比高速钢高几倍甚至十几倍的切削速度;并能加工高速钢刀具难以切削的难加工材料,因此应用广泛,但其抗弯强度和冲击韧性较高速钢低。

目前绝大部分硬质合金硬质合金是以WC 为基体,并分为四类:钨钴类(YG)(含WC+Co);钨钛钴类(YT)(含WC+TiC+Co);钨钛钽(铌)钴类(YW)[含WC+TiC+TaC(NbC)+Co];碳化钛基类(YN) (含TiC+WC+Ni-Mo)。

常用的硬质合金的牌号、化学成分及机械性能及加工材料见表2。

表2

5、陶瓷

陶瓷的主要成分是Al

2O

3

,其硬度、耐热性、耐磨性均比硬质合金高,

允许的切削速度也略高20~25%。

切削时,摩擦系数小,切屑不粘刀,不容易产生积屑瘤,能获得较细的表面粗糙度和尺寸稳定性。

但由于脆性大,抗弯强度低,切削时易崩刃,所以在使用范围上受到了限制,因此各国都在研究扩大其应用范围。

6、人造金刚石

金刚石分为天然和人造两种,都是碳的同素异形体。

人造刚石是在高压高温条件下,借合金的触媒作用,由石墨转化而成的。

金刚石是目前已知的最硬物质,其硬度接近于1000HV,粒度为0.5mm以内,加工后的工件表面粗糙度可达Ra0.1~0.025μm。

金刚石刀具既能胜任硬质合金、陶瓷、高硅铝合金等高硬度、耐磨材料的加工,又可用以切削有色金属及其合金,但它不适合加工铁族材料。

7、立方氮化硼

立方氮化硼的性质与形状同石墨相似,其原料是六方氮硼,硬度仅次于金刚石(8000~9000HV),但其热稳定性和化学稳定性优于金刚石,能以正常的切削速度切削淬火钢、冷硬铸铁、高温合金等难加工材料。

3.1 高速切削加工中刀具材料的选用

1、铝合金

易切削铝合金适用的刀具有K10、K20、PCD(聚晶金刚石)切削速度在2000~4000m/min,前角范围在12°~18°,后角为10°~18°,刃倾角可达25°。

铸铝合金适用的刀具根据含Si量的不同而不同,有K10、Si

3N

4

(陶

瓷刀具)、PKD(人造金刚石) 、PCD(聚晶金刚石)及CVD(金刚石涂层刀具),其使用的切削速度比易切削铝的低,约1100 m/min。

精加工铝合金不宜用陶瓷刀具,因为氧化了的氧化铝切屑与陶瓷刀具材料相同,产生亲和力,造成摩擦阻力增大,产生积屑瘤并使刀具磨损加剧。

2、铸铁

当切削速度低于750m/min,可选用涂层硬质合金、金属陶瓷刀具;切

削速度在510~2000m/min时,可选用Si

3N

4

(陶瓷刀具);切削速度在

2000~4500m/min时,可选用CBN刀具。

当铸件以铁素体为主时,因为扩散磨损而使刀具磨损严重,

不宜用CBN刀具,而应采用陶瓷刀具。

3、普通钢

普通钢高速切削的最佳切削速度为500~800m/min,涂层硬质合金、金属陶瓷、非金属陶瓷、CBN刀具都可用,涂层硬质合金可用切削液。

4、高硬度钢

高硬度钢具有较高的硬度及抗拉强度,常用作模具材料,硬度在HRC40~70,用于加工该类材料的高速切削刀具常采用金属陶瓷、陶瓷、TiC涂层硬质合金、PCBN等材料。

3.2 干切削用刀具

由于环保原因而倡导的绿色制造,使得干式切削有所发展,这一技术的发展得益于新型刀具的开发应用和高速切削技术装备的不断完善。

干式切削工艺的刀具材料有金属陶瓷、陶瓷、涂层硬质合金、PCBN等,PCBN是最适合高速干式切削工艺的刀具材料,能获得比湿式切削更高的刀具寿命。

4 结论

随着科学技术及高速切削技术装备的不断发展,刀具材料也会相适应地迅速发展,其种类和性能会得到合理地开发和利用。

参考文献

(1)周泽华金属切削原理上海科学技术出版社

(2)吴天培金属切削原理和刀具机械工业出版社

(3)袁人伟高速切削加工机械工程师,2000,(2)

(4)周兴建高速切削展望刃具研究,1992,(3)。