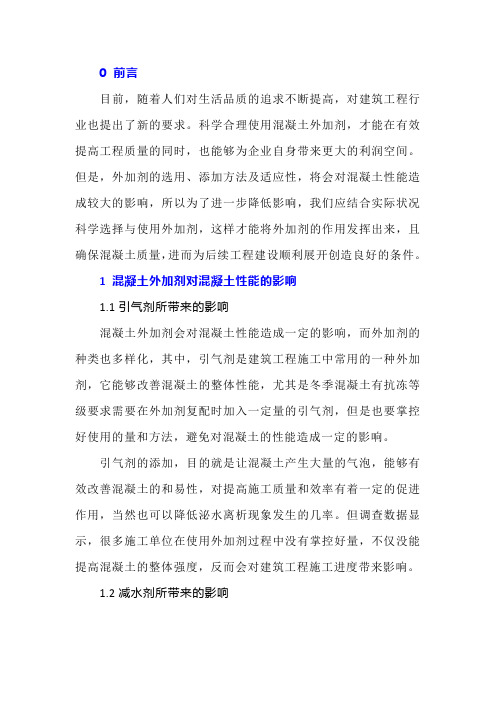

外加剂掺量加大影响混凝土强度

混凝土外加剂对混凝土的影响分析

混凝土外加剂对混凝土的影响分析摘要:混凝土材料类型众多,可塑性强,能够满足差异化的施工需求,因此在建筑、水利等领域得到了普遍应用。

外加剂多用于拌合环节,能够显著优化混凝土性能,从而使凝结时间、流变状态等发生明显改善,使之更好地迎合项目施工需要。

尽管通常情况下用量不会超过5%,但见效非常之快,在保障成本控制的基础上,还能收获较为可观的技术效益,几乎成为混凝土施工中的必备材料。

文章聚焦混凝土外加剂功能价值,对其影响表现及使用要点展开论述。

关键词:混凝土;外加剂;性能影响1 混凝土外加剂类型概述混凝土隶属于非均质建筑材料,主要以水泥、沥青等胶凝物质融合砂、石等骨料组合而成,整体可塑性、耐久性较为可观,但在实践应用环节也表现出了一定的局限性,比如抗冻性能较差、自重较大等,一度制约了混凝土施工质量的提升。

当前伴随科技手段的进步,外加剂进入工程建造研究、应用领域,并以其用量少、见效快、性能优吸引了大批用户。

从功能用途角度出发,常见的外加剂主要有4种类型,首先是减水剂、泵送剂一类,主要通过增大颗粒电位,提升电性斥力,从而降低新拌混凝土黏性,达到改善流动性的目的;其次是早强剂、缓凝剂一类,其可以结合不同施工场景需求,对混凝土凝结、硬化进程进行速度调整、控制;三是引水剂、防水剂一类,主要用于改良、提升混凝土防水、耐久性能,保障工程质量;最后是防冻剂、着色剂一类,应用场景针对性较强,可以改善混凝土防冻、美观性能。

2 混凝土外加剂对混凝土性能的影响2.1 减水剂产生的影响2.1.1 减水剂作用原理减水剂中存在较多表面活性剂,在维持坍落度指标的基础上,能够明显优化新拌混凝土塑化作用,同时减少单位体积用水量,提升抗渗性能。

其作用机理主要体现在三方面。

首先是分散作用,在混凝土整体结构中,水泥是关键的胶凝材料,当施工进入拌合环节后,水分周围会被絮凝状的颗粒充分包裹,自由度下降,无法充分参与流动、润滑工作,拌合物流动性由此下降。

混凝土外加剂对混凝土性能的影响综述

Construction & Decoration166 建筑与装饰2022年6月下 混凝土外加剂对混凝土性能的影响综述李昊霖安徽省公路桥梁工程有限公司 安徽 合肥 230031摘 要 随着我国经济的快速发展,各种混凝土工程越来越多,对混凝土工程施工要求不断增加。

为了有效提升混凝土的性能,经常会在混凝土当中加入一定比例的外加剂,如果出现了外加剂使用不当的问题,就会直接影响到混凝土的性能。

为此,笔者在本文中对混凝土外加剂对混凝土性能的影响进行综述,希望对促进我国工程事业的发展,起到有利的作用。

关键词 混凝土;外加剂;混凝土性能Review of Effect of Concrete Admixtures on Concrete PropertiesLi Hao-linAnhui Provincial Highway and Bridge Engineering Co., Ltd., Hefei 230031, Anhui Province, ChinaAbstract With the rapid development of China’s economy, there are more various concrete projects, and the requirements for the construction of concrete projects are increasing. In order to effectively improve the performance of concrete, a certain proportion of admixtures are often added to concrete. If there is a problem of improper use of admixtures, it will directly affect the performance of concrete. For this reason, the author summarizes the influence of concrete admixtures on concrete properties in this article, hoping to play a favorable role in promoting the development of China’s engineering undertakings.Key words concrete; admixture; concrete properties引言在我国工程事业不断发展的今天,对建筑材料的要求不断提升。

混凝土外加剂对混凝土性能影响分析

混凝土外加剂对混凝土性能影响分析摘要:近年来,随着城镇化进程的加快,我国的各类工程建设数量也在不断增加。

为了提升工程的建设质量,保证建筑物的稳定性、安全性,混凝土外加剂被广泛应用于建筑行业施工过程中。

混凝土外加剂是新型混凝土中不可缺少的一部分,是提升混凝土性能的基本保证,在建筑工程中,混凝土要具有较强的稳固性和耐久性,外加剂的使用可以有效改善混凝土的性能。

然而,在混凝土的配置中,如何合理使用混凝土外加剂有待进一步研究。

本文就混凝土外加剂对混凝土性能影响展开探讨。

关键词:混凝土外加剂;混凝土性能;影响引言在目前建筑工程项目施工中,混凝土浇筑施工是最为关键的施工环节之一,因此,需全面关注混凝土施工工艺的各项环节,多措并举,以全面提高混凝土浇筑施工工艺的运作效果,全面推动建筑工程的整体建设品质。

1混凝土结构概述水泥、水、砂石(粗细骨料)等按照一定配合比混合,便制作出混凝土,其自身具有很多优势特征,可以做成不同形状的结构件,这是其在现代建筑施工领域中应用范围不断拓展的主要原因。

混凝土结构具备以下几个方面的特点:一是耐久性优良,这决定了其在常规环境上不发生或者很少发生腐蚀情况;二是耐火性,混凝土建筑结构具有较强的耐火性能;三是可塑性,在建筑建设阶段,可以结合功能要求将混凝土制造出差异化的样态,更好地为工程施工服务。

2外加剂的品种分类及基本组成外加剂是指在拌制混凝土的过程中掺入用以改善混凝土性能的物质,掺量一般不大于胶凝材料总量的5%。

但由于外加剂对混凝土工作性能影响显著,因此,根据原材料状况合理确定外加剂配方对混凝土施工极为重要。

外加剂按主要功能分为4类,分别为:(1)改善混凝土拌和物和易性的外加剂;(2)调节混凝土凝结时间、硬化性能的外加剂;(3)改善混凝土耐久性的外加剂;(4)改善混凝土其他性能的外加剂。

外加剂主要有减水母液、缓释母液、缓凝剂、引气剂、消泡剂、调整胶凝材料助剂、调整骨料助剂等材料组成,具体如下。

外加剂在商品混凝土应用中存在问题及解决对策

外加剂在商品混凝土应用中存在问题及解决对策外加剂与水泥的适应性问题是让所有商品混凝土厂家感到担心、头痛的问题,也是让许多外加剂厂家感到委屈的问题。

可以说目前在国内,只要出现外加剂与水泥不相适应,从而导致商品混凝土坍落度损失过大或混凝土过于快凝无法满足施工要求,乃至带来工程质量问题时,最终总是归罪于外加剂的问题,这是不公正的。

外加剂与水泥不适应而导致商品混凝土坍落度损失过大等问题,既有外加剂的质量、化学成分方面的原因,但也有属于水泥本身矿物组成、所用石膏的种类、含碱量的高低及水泥掺和物的种类等多种因素造成的原因。

商品混凝土不同于其他行业,它有着时间及距离的限制,对外加剂要求更高,也比其他行业更易发生问题。

一、外加剂与水泥适应性的问题1.水泥矿物组成对外加剂的影响水泥矿物的组成为铝酸三钙(C3A)>硅酸三钙(C3S)、硅酸二钙(C2S)和铁铝酸四钙(C4AF),水泥水化速度以C3A为最快,C3S其次,再次C2S、C4AF o根据一-般回转窑生产的水泥熟料来看,水泥矿物的组成一般为C3S:45〜65%,C2S:15〜32%,C3A:4〜11%,C4AF:10〜18%。

但从实际上与外加剂匹配的角度来看,C3A水化最快,吸附外加剂最快,C3S水化其次,吸附外加剂也其次,这两项是影响外加剂与水泥适应性的主要因素。

从多年经验和教训来看,水泥矿物组成中的C3A、C3S如满足以下二条件:a)C3A<8%,b)C3A+C3SW65%即只要C3AW8%,C3S在50〜55%之间,并用二水石膏配制的水泥与各种外加剂适应性都较好,用这种水泥与一般木质素类减水剂、蔡系高效复合减水剂、泵送剂等配制的商品混凝土的坍落度损失较小,一般都能满足施工要求。

但当C3A>8%或C3A+C3S>65%情况下,就出现外加剂与水泥不相适应情况,商品混凝土损失大,无法满足施工要求。

这仅是本人多年来的经验数据,我很希望有哪个研究单位对此比较感兴趣的话,能进一步论证,这样对今后外加剂的应用起到作用。

外加剂对混凝土性能的影响

0 前言目前,随着人们对生活品质的追求不断提高,对建筑工程行业也提出了新的要求。

科学合理使用混凝土外加剂,才能在有效提高工程质量的同时,也能够为企业自身带来更大的利润空间。

但是,外加剂的选用、添加方法及适应性,将会对混凝土性能造成较大的影响,所以为了进一步降低影响,我们应结合实际状况科学选择与使用外加剂,这样才能将外加剂的作用发挥出来,且确保混凝土质量,进而为后续工程建设顺利展开创造良好的条件。

1 混凝土外加剂对混凝土性能的影响1.1引气剂所带来的影响混凝土外加剂会对混凝土性能造成一定的影响,而外加剂的种类也多样化,其中,引气剂是建筑工程施工中常用的一种外加剂,它能够改善混凝土的整体性能,尤其是冬季混凝土有抗冻等级要求需要在外加剂复配时加入一定量的引气剂,但是也要掌控好使用的量和方法,避免对混凝土的性能造成一定的影响。

引气剂的添加,目的就是让混凝土产生大量的气泡,能够有效改善混凝土的和易性,对提高施工质量和效率有着一定的促进作用,当然也可以降低泌水离析现象发生的几率。

但调查数据显示,很多施工单位在使用外加剂过程中没有掌控好量,不仅没能提高混凝土的整体强度,反而会对建筑工程施工进度带来影响。

1.2减水剂所带来的影响减水剂的使用也会对混凝土性能造成影响,它的主要功能是提高混凝土的强度,同时它也有助于增大混凝土塌落度,进而实现改善混凝土和易性,但是在使用过程中需要掌控好量,这样才能够发挥外加剂的作用。

然而,实际施工过程中很多人员并不能掌握好减水剂的使用量。

仍旧存在着减水剂加入过量的问题,一旦过量就会致使混凝土硬化和凝结的时间被延长,造成堵管和混凝土发生板结现象。

这样很难为施工建设带来便利。

而加入减水剂过少也会致使很多问题的出现,所以都需要我们采取相应措施加强处理。

1.3防冻剂所带来的影响防冻剂也是目前建筑工程施工中常用的外加剂一种,他主要是指能够在保证负温下,确保混凝土得以正常施工,也有助于降低混凝土拌合物中的冰点,它的优点则是可以降低冰点且提高混凝土的强度。

原材料及配合比造成的混凝土强度不足

混凝土强度不合格或强度低是混凝土企业生产实践中比较常见的问题,也是混凝土企业与施工企业纠纷争论的焦点问题。

混凝土强度不合格往往存在真正的强度偏低造成的“真不合格”和因为某种误差造成的一些误判所谓的“假不合格”,无论哪种情况对于混凝土企业都是一件麻烦的事,因为混凝土企业很难证明或者说明混凝土是合格的。

造成混凝土不合格或强度偏低的原因很多,现简要总结分析一下,供同行朋友借鉴,欢迎批评指正。

(一)混凝土原材料引起的强度偏低(1)水泥在混凝土生产中,水泥的强度对混凝土强度起到了决定性的作用。

依据《普通混凝土设计规程》JGJ55-2011水胶比计算公式可知,在胶凝材料比例不变的条件下,水泥强度的高低直接影响混凝土的强度,水泥强度越高,混凝土强度越高。

水泥质量波动也是影响混凝土强度的因素,同种水泥难免会发生波动,当水泥强度值低于预计强度值时,必然引起混凝土强度的降低。

因此,混凝土生产过程中尽量选择平均强度离散小的水泥。

水泥的早期强度主要依靠(C3S、C3A)而后期强度主要依靠(C2S),用C:,S含量较高的水泥配制的混凝土其早期强度增长较快,但在后期可能增长较低。

此外水泥细度对混凝土早期强度也有主要影响,水泥偏细,水化速度快,早期强度增长快,后期强度增长不足,甚至出现倒缩。

(2)矿物掺合料粉煤灰是电厂烟囱中的烟灰,经过高温粉磨形成的一种矿物掺合料。

粉煤灰是混凝土配制混凝土的重要掺合料,一方面可以改善水泥颗粒级配,降低孔隙率具有良好的填充效应,另一方面粉煤灰可以与水泥水化产物Ca(OH)2进行二次水化反应,生成C-H-S胶凝增加混凝土后期强度。

在生产实践中,随着粉煤灰掺量的提高,超过一定量以后,混凝土的早期强度(3d)和28d强度均降低,因此使用粉煤灰时应注意控制掺量。

此外,随着粉煤灰供应的紧张,“假粉煤灰”层出不穷,对混凝土造成强度不容忽视影响。

同样,在矿粉中掺加石灰石石粉及其他来源不明的物质冒充矿硝粉,也不容忽视。

工程混凝土强度不足的原因及处理措施

工程混凝土强度不足的原因及处理措施“结构混凝土的强度等级必须符合设计要求。

”这是工程建设施工规范规定的强制性条文,必须严格执行。

但是至今仍有一些工程的混凝土因强度不足而造成不少质量问题。

混凝土强度低下造成的后果主要表现在以下两方面:一是结构构件承载力下降;二是抗渗、抗冻性能及耐久性下降。

因此对混凝土强度不足问题必须认真分析处理。

一、混凝土强度不足的常见原因1. 原材料质量问题(1)水泥质量不良1)水泥实际活性(强度)低:常见的有两种情况,一是水泥出厂质量差,而在实际工程中应用时又在水泥28d强度试验结果未测出前,先估计水泥强度等级配置混凝土,当28d水泥实测强度低于原估计值时,就会造成混凝土强度不足;二是水泥保管条件差,或储存时间过长,造成水泥结块,活性降低而影响强度。

2)水泥安定性不合格:其主要原因是水泥熟料中含有过多的游离氧化钙(CaO)或游离氧化镁(MgO),有时也可能由于掺入石膏过多而造成。

因为水泥熟料中的CaO和MgO都是烧过的,遇水后熟化极缓慢,熟化所产生的体积膨胀延续很长时间。

当石膏掺量过多时,石膏与水化后水泥中的水化铝酸钙反应生成水化铝硫酸钙,也使体积膨胀。

这些体积变化若在混凝土硬化后产生,都会破坏水泥结构,大多数导致混凝土开裂,同时也降低了混凝土强度。

尤其需要注意的是有些安定性不合格的水泥所配制的混凝土表面虽无明显裂缝,但强度极度低下。

(2) 骨料(砂、石)质量不良1)石子强度低:在有些混凝土试块试压中,可见不少石子被压碎,说明石子强度低于混凝土的强度,导致混凝土实际强度下降。

2)石子体积稳定性差:有些由多孔燧石、页岩、带有膨胀黏土的石灰岩等制成的碎石,在干湿交替或冻融循环作用下,常表现为体积稳定性差,而导致混凝土强度下降。

3)石子形状与表面状态不良:针片状石子含量高影响混凝土强度。

而石子具有粗糙的和多孔的表面,因与水泥结合较好,而对混凝土强度产生有利的影响,尤其是抗弯和抗拉强度。

影响混凝土强度因素

影响混凝土强度因素;1、原材料水泥强度,包括早期与后期掺合料,品种与活性砂石,砂石得级配与含泥量、针片状等含量外加剂,有得外加剂就是早强,有得缓凝,但不影响后期强度,部分外加剂引气量高会影响强度。

2、配合比合理得调整水灰比与砂率。

3、养护养护温度,温度高则强度高,温度低则强度低,当然不不能用火烤,高于60多度混凝土水化产物会分解得,导致强度降低。

4、周边环境有无腐蚀性得介质存在,如酸碱盐等我说点现场需具体考虑得:天气,需考虑就是否下雨,降温。

人员配制,如果砼工劳动力不足,会影响浇筑质量。

掺与料,现在都就是商混,掺与料,水灰比都不需要工长操心了,只要控制如丹落度与禁止工人往砼里加水,基本上就相当于控制住了砼质量。

浇筑方案,大体积砼如果浇筑,一层砼,先浇什么后浇什么都要有方案。

养护要跟上。

收面,找平,做好,就OK了影响因素与控制措施混凝土内部得温度与混凝土厚度及水泥品种、用量有关。

混凝土越厚,水泥用量越大,水化热越高得水泥,其内部温度越高,形成温度应力越大,产生裂缝得可能性越大。

对于大体积混凝土,其形成得温度应力与其结构尺寸相关,在一定尺寸范围内,混凝土结构尺寸越大,温度应力也越大,因而引起裂缝得危险性也越大,这就就是大体积混凝土易产生温度裂缝得主要原因。

因此防止大体积混凝土出现裂缝最根本得措施就就是控制混凝土内部与表面得温度差。

3、1混凝土原材料及配合比得选用(1)尽量选用低热或中热水泥,减少水泥用量。

大体积钢筋混凝土引起裂缝得主要原因就是水泥水化热得大量积聚,使混凝土出现早期升温与后期降温,产生内部与表面得温差。

减少温差得措施就是选用中热硅酸盐水泥或低热矿渣硅酸盐水泥,在掺加泵送剂或粉煤灰时,也可选用矿渣硅酸盐水泥。

再有,可充分利用混凝土后期强度,以减少水泥用量。

改善骨料级配,掺加粉煤灰或高效减水剂等来减少水泥用量,降低水化热。

(2)掺加掺合料大量试验研究与工程实践表明,混凝土中掺入一定数量优质得粉煤灰后,不但能代替部分水泥,而且由于粉煤灰颗粒呈球状具有滚珠效应,起到润滑作用,可改善混凝土拌合物得流动性、粘聚性与保水性,从而改善了可泵性。

混凝土强度不足常见原因及处理措施

混凝土强度不足常见原因及处理措施一、混凝土强度不足的常见原因1. 原材料质量问题(1)水泥质量不良1)水泥实际活性(强度)低:常见的有两种情况,一是水泥出厂质量差,而在实际工程中应用时又在水泥28d强度试验结果未测出前,先估计水泥强度等级配置混凝土,当28d 水泥实测强度低于原估计值时,就会造成混凝土强度不足;二是水泥保管条件差,或储存时间过长,造成水泥结块,活性降低而影响强度。

2)水泥安定性不合格:其主要原因是水泥熟料中含有过多的游离氧化钙(CaO)或游离氧化镁(MgO),有时也可能由于掺入石膏过多而造成。

因为水泥熟料中的CaO和MgO都是烧过的,遇水后熟化极缓慢,熟化所产生的体积膨胀延续很长时间。

当石膏掺量过多时,石膏与水化后水泥中的水化铝酸钙反应生成水化铝硫酸钙,也使体积膨胀。

这些体积变化若在混凝土硬化后产生,都会破坏水泥结构,大多数导致混凝土开裂,同时也降低了混凝土强度。

尤其需要注意的是有些安定性不合格的水泥所配制的混凝土表面虽无明显裂缝,但强度极度低下。

(2)骨料(砂、石)质量不良1)石子强度低:在有些混凝土试块试压中,可见不少石子被压碎,说明石子强度低于混凝土的强度,导致混凝土实际强度下降。

2)石子体积稳定性差:有些由多孔燧石、页岩、带有膨胀黏土的石灰岩等制成的碎石,在干湿交替或冻融循环作用下,常表现为体积稳定性差,而导致混凝土强度下降。

3)石子形状与表面状态不良:针片状石子含量高影响混凝土强度。

而石子具有粗糙的和多孔的表面,因与水泥结合较好,而对混凝土强度产生有利的影响,尤其是抗弯和抗拉强度。

最普通的一个现象是在水泥和水灰比相同的条件下,碎石混凝土比卵石混凝土的强度高10%左右。

4)骨料(尤其是砂)中有机杂质含量高:如骨料中含腐烂动植物等有机杂质(主要是鞣酸及其衍生物),对水泥水化产生不利影响,而使混凝土强度下降。

5)黏土、粉尘含量高:由此原因造成的混凝土强度下降主要表现在以下三方面,一是这些很细小的微粒包裹在骨料表面,影响骨料与水泥的粘结;二是加大骨料表面积,增加用水量;三是黏土颗粒、体积不稳定,干缩湿胀,对混凝土有一定破坏作用。

混凝土外加剂试验报告

混凝土外加剂试验报告一、试验目的混凝土外加剂是指在混凝土中加入少量的化学或物理性质不同于水、骨料、水泥和粉煤灰等传统组成材料的物质,以改善混凝土的一些性能或达到特定的工程要求。

本次试验旨在通过对混凝土外加剂的添加,研究其对混凝土的性能和工作性的影响。

二、试验方法1.材料准备:按照设计配合比,准备水泥、骨料、外加剂等试验所需材料。

2.混合料配制:将水泥、骨料、外加剂按照设计配合比进行混合。

3.试件制备:将混合料倒入模具中,振实并养护,等待试件完全硬化。

4.试验项目:对试件进行抗压强度试验、抗折强度试验以及凝结时间试验。

三、试验结果通过本次试验,得到以下结果:1.外加剂的添加对混凝土的抗压强度有显著影响。

在添加外加剂的情况下,混凝土的抗压强度明显提高。

2.外加剂的添加对混凝土的抗折强度有一定的影响。

在外加剂掺量适宜的情况下,混凝土的抗折强度可以得到一定的提高。

但是过量的外加剂添加可能会降低混凝土的抗折强度。

3.外加剂的添加可以显著改善混凝土的工作性能。

添加适量的外加剂可以降低混凝土的水灰比,提高混凝土的坍落度,使得混凝土更易于施工和加工。

4.外加剂的添加对混凝土的凝结时间有一定的影响。

在适当添加外加剂后,混凝土的凝结时间可以得到有效控制。

四、结论通过以上试验结果分析得出以下结论:1.外加剂的添加可以显著提高混凝土的抗压强度。

2.外加剂的适当添加可以提高混凝土的抗折强度,但过量添加可能会降低抗折强度。

3.外加剂的添加可以改善混凝土的工作性能,提高施工和加工的易性。

4.外加剂的添加可以有效控制混凝土的凝结时间。

五、建议根据以上试验结果及结论1.在混凝土施工中,应根据不同的工程要求选择适当的外加剂进行添加。

2.外加剂的掺量应严格按照设计要求进行,避免过量或不足。

3.混凝土施工过程中应严格控制凝结时间,避免因外加剂使用不当而造成的施工延误或质量问题。

1.张三,李四.混凝土外加剂及其应用[M].北京:人民交通出版社。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、试验原材料

⑴、水泥:海鑫P·S·A 42.5矿渣硅酸盐水泥。

细度(80µm筛筛余)(%)4.0 标准稠度用水量(%)25.2

凝结时间初凝(min)3h35min 终凝(min)5h20min

安定性合格

水泥胶砂流动度(mm)180

抗折强度(MPa)

3d 4.6

28d 7.0

抗压强度(MPa)

3d 19.6

28d 51.2

⑵、粉煤灰:永济电厂Ⅱ级粉煤灰。

细度(45µm筛筛余)(%)活性指数(%)需水量比(%)三氧化硫(%)烧失量(%)

12.0 82 97 2.20 7.35

⑶、矿粉:闻喜彤阳S95级矿渣粉。

比表面积

(m2/Kg)

活性指数(%)需水量比(%)三氧化硫(%)氯离子(%)烧失量(%)

409 101 96 0.4 0.017 0.8

⑷、外加剂:复合。

配方见下:

萘系高效减水剂母液(液体,含固量:47%):660Kg;葡萄糖酸钠:45Kg;保塑剂:20Kg;十二烷基苯磺酸钠:5Kg;水:280Kg。

⑸、砂:裴社砂,Ⅱ区中砂,颗粒级配基本符合规定。

⑹、碎石:岭西东碎石,5mm-31.5mm连续级配。

2、试验及试验结果

⑴、混凝土试验用配合比为:

编号水泥(Kg)

粉煤灰(Kg) 矿粉(Kg) 砂(Kg) 石(Kg) 水(Kg)

外加剂(Kg)

掺量(%)

01 320 60 60 900 817 186

5.3

1.2

02 320 60 60 900 817 186

6.2

1.4

03 320 60 60 900 817 185

7.0

1.6

04 320 60 60 900 817 184

7.9

1.8

05 320 60 60 900 817 184

8.8

2.0

06 320 60 60 900 817 183

9.7

2.2

07 320 60 60 900 817 183

10.6

2.4

08 320 60 60 900 817 182

11.4

2.6

09 320 60 60 900 817 181

12.3

2.8

⑵、混凝土和易性、坍落度及坍落扩展度为:

编号和易性坍落度及坍落扩展度

(mm)40min后坍落度及坍落扩

展度(mm)

终凝时间

(h)

01 和易性一般180/350 150/300 18

02 和易性一般190/380 160/300 24

03 和易性一般200/480 170/320 30

04 和易性良好200/550 200/440 38

05 和易性良好200/580 200/480 48

06 和易性一般210/600 210/550 72

07 和易性一般220/600 220/580 120

220/600 230/600 168

08 和易性差、砂率偏低、离析、

泌水

220/600 230/600 240

09

和易性差、砂率偏低、离析、

泌水、沉淀、扒底

⑶、混凝土抗压强度及强度损失为:

编号28天抗压强度(MPa) 28天强度损失(%)56天抗压强度(MPa) 56天强度损失(%)

01 49.9 0 57.8 0

02 49.5 0.8 57.5 0.5

03 46.2 7.4 55.1 4.7

04 44.9 10.0 52.2 9.7

05 43.5 12.8 51.7 10.6

06 40.6 18.6 48.2 16.6

07 37.9 24.0 46.0 20.4

08 36.4 27.1 44.8 22.5

09 34.7 30.5 42.1 27.2

3、试验结论

通过试验,我们可以得出结论:随着外加剂(主要是外加剂中的缓凝成分)掺量的增加,混凝土的凝结时间亦相应延长,这是当外加剂(主要是外加剂中的缓凝成分)掺量达到一定量后造成了混凝土出现缓凝或超时缓凝现象。

同时,混凝土的28天抗压强度和56天抗压强度均相应降低。

若以上述试验中18h终凝的混凝土抗压强度为标准,则3天(72小时)终凝的混凝土,其28天抗压强度损失达到18.6%,56天抗压强度损失达到16.6%。

而10天(240小时)终凝的混凝土,其28天抗压强度损失达到30.5%,56天抗压强度损失达到27.2%。

4、几点补充

⑴、在试验中,我们发现,凝结时间长的混凝土试件标养28天破坏后,里面尚有部分没有完全水化,“酥”,无强度。

经标养56天破坏后,已基本上完全水化。

另外,应该再观察混凝土的90天甚至更长龄期时的强度。

⑵、从上面的试验可以看出,试验用外加剂对该批水泥是不适应的。

主要表现为减水成分偏少,而缓凝成分偏多。

在这种情况下,为了使混凝土拌和物达到良好的坍落度和坍落度经时损失,我们往往会采取增加外加剂掺量的办法来加以解决;但是,因为一般的外加剂均是复合而成的,都多多少少含有一定的缓凝成分,这时,便会按下葫芦起了瓢,即混凝土拌和物的坍落度和坍落度经时损失问题解决了,而混凝土缓凝和超时缓凝问题却出现了。

对此,应及时通知外加剂生产厂家调整其配方。

例如:以上试验用外加剂的配方应调整为:萘系高效减水剂母液(液体,含固量:47%):660Kg;葡萄糖酸钠:15Kg;保塑剂:10Kg;十二烷基苯磺酸钠:5Kg;水:280Kg。

一般情况下,在混凝土拌和物达到良好的坍落度和坍落度经时损失的前提下,外加剂(混凝土)的凝结时间宜控制在12-14小时。

对外加剂生产厂家来说,应奉行“减水稍高,缓凝稍低”的原则,以防止水泥等原材料或气温等突变而造成混凝土缓凝和超时缓凝问题。

⑶、有些水泥质量指标波动较大。

例如,水泥的细度,标准稠度用水量,凝结时间,安定性,含碱量,铝酸三钙、硅酸三钙等矿物组分的含量,新鲜程度,以及掺合料的品种、质量等级等等。

①、据有关资料介绍,当水泥中铝酸三钙含量高于8%时,外加剂的适应性差,混凝土拌和物的流动性差,尤其初始坍落度小而损失大,原因是铝酸三钙水化速度最快,对外加剂的吸附速度也最快,外加剂的分散效果也最差,即较少的缓凝成分控制不了铝酸三钙的急速水化,需较多的缓凝成分以适应之。

而当水泥中铝酸三钙含量低于4%时,若外加剂中的缓凝成分不作调整,将会造成混凝土缓凝和超时缓凝,严重影响混凝土质量,这是因为较少的铝酸三钙含量对外加剂的吸附量也较少,当达到其饱和状态时,多余的外加剂中的缓凝成分便包裹住铝酸三钙,使其长时间不能水化,从而造成混凝土凝结时间的延长。

②、水泥的新鲜程度。

水泥温度越高,外加剂对其流化效果越差,混凝土的坍落度损失也越大。

而陈化时间较长的水泥,其干燥度较低、正电性较小、适应性较好。

例如:同一批外加剂,同一批水泥,其初始水泥净浆流动度为160mm,40min后为0;而水泥陈化15天后,其初始水泥净浆流动度可达240mm,40min后仍有200mm。

总之,外加剂生产厂家应按照“外加剂适应水泥”的宗旨,根据水泥实际情况,有针对性地去调整配方,努力以适宜配方和掺量去适应水泥。

⑷、粉煤灰、矿粉、砂、石等原材料的变化,以及混凝土生产时的投料顺序,搅拌时间的长短,施工现场的加水与否等等,都会影响混凝土的凝结时间。

一些等外品粉煤灰的掺加(或者是以水泥混合材料的形式),会大幅增加混凝土的需水量。

砂、石等含泥量的增大,也会大幅增加混凝土的需水量。

在用水量不变的情况,其混凝土拌和物坍落度会变小。

为保证施工所需的坍落度,同时亦为了保证混凝土水灰比的不变,我们往往会采取增加外加剂掺量的办法来加以解决,这无形之中也会增加混凝土中的缓凝成分,也可能会使混凝土拌和物出现缓凝和超时缓凝问题。

混凝土生产时水泥投料的滞后,会缩短混凝土的凝结时间。

(此混凝土坍落度良好,但坍落扩展度差。

)

施工现场的加水,会延长混凝土的凝结时间。

⑸、环境温度变化。

高温时,缓凝效果降低;而低温时,缓凝效果增强。

总之,在外加剂(缓凝成分)的掺量问题上,我们应该慎之又慎,准确快捷地检测原材料质量,及时地调整混凝土配合比,将隐患处理在刚现苗头之时,预防混凝土

缓凝和超时缓凝事故的发生,以稳定生产,稳定质量。