热量衡算示例

第二节 热量平衡计算

3.热损失 米醪升温和第一次煮沸过程的热损失约为 前二次耗热量的15%,即: Q Q Q 2 =15%( 2 + 2 ) 4.由上述结果得: Q2=1.15( Q 2 +Q 2) =2088898(kJ)

(三)第二次煮沸前混合醪升温至70℃的耗 热量Q3 按糖化工艺,来自糊化锅的煮沸的米醪 与糖化锅中的麦醪混合后温度应为 63℃, 故混合前米醪先从100℃冷却到中间温度t。

=3.63„kJ/(kg· K)‟

混合醪比热容:

c混合 G 麦醪 c麦醪 G 米醪 c米醪 G 混合

=3.67„kJ/(kg· K)‟

(4)故Q4=26.7%G混合C混合(100-70) =559860(kJ)

2.二次煮沸过程蒸汽带走的热量Q4 煮沸时间为10min,蒸发强度5%,则蒸发水分 量为: V2=26.7%G混合5%1060 =42.4(kg) 故Q4=IV2=2257.242.4 =95705.3(kJ) 式中,I为煮沸温度下饱和蒸汽的焓(kJ/kg)。

( 5)设备向环境散热Q8为了简化计算,假定设备壁 面的温度是相同的,则: Q8=FT(tw-ta) 式中 F——设备总表面积(m2) T——壁面对空气的联合给热系数„W/(m2· ℃)‟ tw——壁面温度(℃) ta——环境空气温度(℃) ——操作过程时间(s) T的计算: ① 空气作自然对流,T=8+0.05tw ② 强制对流时,T=5.3+3.6W(空气流速W=5m/s) 或T=6.7W0.78(W>5m/s)

二、计算实例 (3000t/a啤酒厂糖化车间热量衡算)

二次煮出糖化法是啤酒生产常用的糖 化工艺,下面就以此工艺为基准进行糖 化车间的热量衡算。工艺流程示意图如 图5-6所示,其中的投料量为糖化一次的 用量(计算参考本章第一节表5-7)。

热量衡算

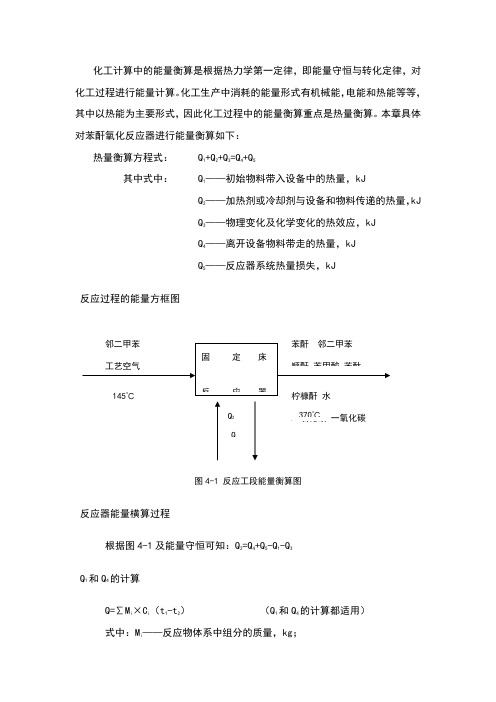

化工计算中的能量衡算是根据热力学第一定律,即能量守恒与转化定律,对化工过程进行能量计算。

化工生产中消耗的能量形式有机械能,电能和热能等等,其中以热能为主要形式,因此化工过程中的能量衡算重点是热量衡算。

本章具体对苯酐氧化反应器进行能量衡算如下:热量衡算方程式: Q1+Q2+Q3=Q4+Q5其中式中: Q1——初始物料带入设备中的热量,kJQ2——加热剂或冷却剂与设备和物料传递的热量,kJQ3——物理变化及化学变化的热效应,kJQ4——离开设备物料带走的热量,kJQ5——反应器系统热量损失,kJ反应过程的能量方框图图4-1 反应工段能量衡算图反应器能量横算过程根据图4-1及能量守恒可知:Q2=Q4+Q5-Q1-Q3Q1和Q4的计算Q=∑Mi×Ci(t1-t2)(Q1和Q4的计算都适用)式中:Mi——反应物体系中组分的质量,kg;C i ——组分i 在0-T℃时的平均比热容,KJ/; t 1,t 2——反应物系在反应前后的温度,℃。

物料进入设备时的温度为145℃,热量衡算的基准为145℃,△T=0,则: Q 1=0查得各物项平均比热容数据: (kJ/kg.℃)表4-1 各物相平均比热容所以: ()21i i 4t C M Q t -=∑=××(370-145)+××225+××225+××225+××225+××225+××225+××225+××225+××225+××225=.4kJ 过程Q 3的计算过程热效率可以分为两类:一类是化学过程的热效率即化学反应速率;另一类是物理过程热效率。

物料化学变化过程,除化学反应外,往往伴随着物料状态变化热效率,但本工艺流程中物理过程热效率较低,可以忽略不计,该过程皆为放热反应,则过程热效率可以由下式计算:主反应:C 8H 10+3O 2→C 8H 4O 3+3H 2O + Q 3-1=×103×=×103kJ/h副反应:CH 3C 6H 4CH 3+→C 4H 2O 3(顺酐)+4CO 2+4H 2O + Q 3-2=×103×=×103kJ/hCH 3C 6H 4CH 3+3O 2→C 6H 5COOH (苯甲酸)+CO 2+2H 2O +Q3-3=×103×=×103kJ/hCH3C6H4CH3+2O2→C8H6O2(苯酞)+2H2O +Q3-4=×103×=×103kJ/hCH3C6H4CH3+→C5H5O3(柠槺酐)+3CO+3H2O +Q3-5=×103×=×103kJ/hCH3C6H4CH3+→8CO+5H2O +Q3-6=×103×=×103kJ/hCH3C6H4CH3+→8CO2+5H2O +Q3-7=×103×=×103kJ/h 继而得到:Q 3 = Q3-1+Q3-2+Q3-3+Q3-4+Q3-5+Q3-6+Q3-7 =×103kJ/hQ5的计算该反应中的热损失按5%计算,即:Q 5=5%×(Q1+Q3)=5%×(0+×103)=×103kJ/hQ2的计算Q2为熔岩移出反应器的热量,由反应器热量守恒可知:Q 2=Q4+Q5-Q1-Q3=.8kJ/h反应器能量衡算表根据以上计算列出氧化反应工段能量衡算表格如下:表4-2 反应工段能量衡算表(吸收热量为“+”,释放热量为“-”)。

最新第三章物料衡算和能量衡算(热量)

例题: • 两种组成不同的煤气在预热器中混合。并从25℃加热到127℃,

以供燃烧炉使用。两种煤气的流量分别为0.4kmol/s和0.1kmol/s。 预热器的热损失为150kJ/s。试计算预热器应提供的热量。 计算中煤气的焓取下列数值: 25℃时,第一种煤气为765kJ/kmol;第二种煤气为846kJ/kmol。 127℃时,混合煤气的焓值为3640kJ/kmol。

p

' c

和假临界温度

T

' c

,求得

混合气体的对比压力和对比温度,

解: 以1s为计算基准。根据公式:

( ) ∑ ∑ ( ) ∑ Q =n iH io- utn jH jin

Q Q 提 + Q 供 损 Q 提 1 供 k 5J0

H o= u ( 0 t .4 0 .1 ) 3k 6 J 1 4k 8 0J 20

H in ( 0 . 4 7 0 6 . 1 8 5 ) k 4 3 J 6 . 6 k 9J 0

• 例题: 已知常压下气体甲烷0~t℃的平均定压摩尔热容数据如下:

• 试求常压下甲烷在200℃到800℃温度范围的平均定压摩尔热容, 并计算15kmol甲烷在常压下从800℃降温到200℃所放出的热量。

解:假设如下热力学途径:

• 从 C p,m t 表中查得,

Cp,m3.9 6k6J/k ( mK o)l Cp,m5.5k6J/k ( mK o)l

• 1、热容 • 2、焓 • 3、汽化热 • 4、反应热

1. 热容

(1)热容与温度的关系 • 热容是给定条件下,系统每升高1K所吸收的热。随温度

而变。根据过程不同,用分为等压热容和等容热容。 • 描述定压热容Cp与温度之间的关系一般有三种方法:

第二节热量平衡计算.

Q6=15%(Q6+Q6) 4.把上述结果代码(5-17)式可得出麦汁煮沸

总耗热

Q6=115%(Q6+Q6) =12537830(kJ)

(七)糖化一次6 总耗热量Q总

Q总 Qi 21043661 (kJ) i1

=3.67〔kJ/(kg·K)〕

(4)故Q4=26.7%G混合C混合(100-70) =559860(kJ)

2.二次煮沸过程蒸汽带走的热量Q4 煮沸时间为10min,蒸发强度5%,则蒸发水分 量为:

V2=26.7%G混合5%1060 =42.4(kg)

故Q4=IV2=2257.242.4 =95705.3(kJ)

4.确定合适的计算基准

在热量衡算中,取不同的基准温度,算出的 (5-8)式中各项数据就不同。所以必须选准 一个设计温度,且每一物料的进出口基准态必 须一致。通常,取0℃为基准温度可简化计算。

此外,为使计算方便、准确,可灵活选取 适当的基准,如按100kg原料或成品、每小时 或每批次处理量等作基准进行计算。

5.进行具体的热量计算 (1)物量带入的热量Q1和带出热量Q4可按下式

计算,即: Q=ΣGct

式中 G——物料质量(kg) c——物料比热容〔kJ/(kg·K)〕 t——物料进入或离开设备的温度(℃)

(2)过程热效应Q3 过程的热效应主要有生物合 成热QB、搅拌热QS和状态热(例如汽化热、溶 解热、结晶热等):

=4680041(kJ)

(六)麦汁煮沸过程耗热量Q6 Q6=Q6+Q6+Q3

1.麦汁升温至沸点耗热量Q6 2.煮沸过程蒸发耗热量Q6 3.热损失 Q3

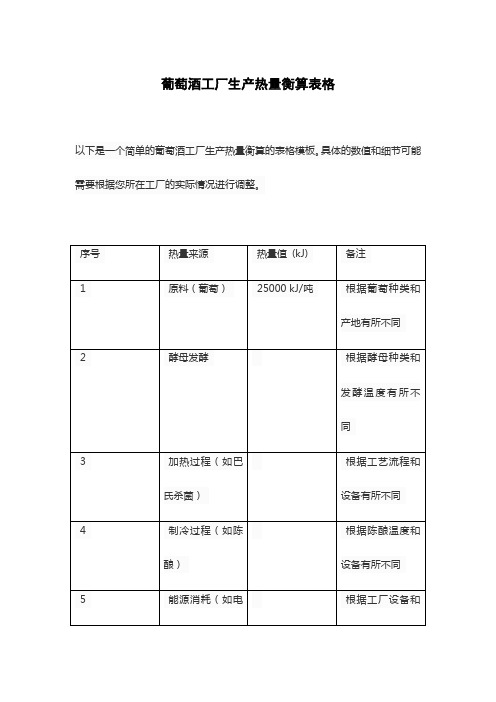

葡萄酒工厂生产热量衡算表格

葡萄酒工厂生产热量衡算表格

以下是一个简单的葡萄酒工厂生产热量衡算的表格模板。

具体的数值和细节可能需要根据您所在工厂的实际情况进行调整。

为了进行热量衡算,您需要确定上述各项热量的具体数值。

然后,您可以根据能量守恒定律,计算出总热量。

这可以帮助您评估生产过程中的能量利用效率,以及是否存在可以优化的环节。

此外,如果您还需要计算葡萄酒工厂的生产能耗,可以考虑使用以下的公式来计算生产每升葡萄酒所需的电能:

电能(kWh/L) = 总热量(kJ) / (3600 kJ/kWh) * (1 L/1000 L)

这个公式可以将热量衡算的结果转化为电能消耗,以便更好地了解工厂的能耗情况。

第5章 热量衡算

27

②积分稀释热 恒温恒压下,将一定量的溶剂加入到含1摩尔溶质的溶液 中,形成较稀的溶液时所产生的热效应 称为积分稀释热,简称稀释热。 显然, 溶液由一种浓度稀释至另一种浓度的积分稀释热

= 两种不同浓度下的积分溶解热之差

定设备的主要工艺尺寸。

∵在药品生产中,无论是进行物理过程的设备,还是进 行化学过程的设备,大多存在一定的热效应, ∴通常要进行能量衡算

2 热量衡算。

* 通过热量衡算确定如下设计参数:

⑴设备的热负荷Q

包括:换热器、反应器、塔设备等

进一步确定换热面积 F

⑵ 加热剂、冷却剂的用量 能量衡算的依据: ⑴ 物料衡算结果 ⑵ 物料的热力学数据: 定压比热、相变热、反应热等 3

稀释过程的浓度变化热或积分稀释热为

Qp 60.79 28.09 32.70kJ

29

例5-1 在25℃和1.013105Pa下,用水稀释78%的硫酸水 溶液以配制 25% 的硫酸水溶液。拟配制 25% 的硫酸水 溶液1000kg,试计算: (1) 78%的硫酸溶液和水的用量; (2) 配制过程中H2SO4的浓度变化热。 解:(1)78%的硫酸溶液量和水的用量 设GH2SO4为78%的 (a) 硫酸溶液的用量,GH2O为水的用量,则

19

蒸发、熔融、升华过程要克服液体或固体分子间的相互 吸引力∴这些过程均为吸热过程,按式(5-1)中的符号规 定,其相变热为负值;

反之,冷凝、结晶、凝华过程的相变热为正值。

各种纯化合物的相变热可从有关手册、文献中查得。

20

⑵ 浓度变化热

恒温恒压下,溶液因浓度发生改变而产生的热效应,

物料衡算和热量衡算

需要加入过量对叔丁基甲苯做 C 11H 14O 2 178.23 6054.83物料衡算依据原理:输入的物料量=输出的物料量+损失的物料量3.1衡算基准年生产能力:2000吨/年 年开工时间:7200小时 产品含量:99%3.2物料衡算反应过程涉及一个氧化反应过程,每批生产的产品相同,虽然有原料对叔丁 基甲苯和溶剂甲苯的循环,第一批以后循环的物料再次进入反应, 但每批加料相 同。

在此基础上,只要计算第一个批次的投料量,以后加料一样。

反应釜内加热时间2h 、正常的反应时间18h 、冷却时间1h 。

加上进料和出 料各半个小时,这个生产周期一共 2+18+1+仁22h 。

所以在正常的生产后,每22 小时可以生产出一批产品。

每年按 300天生产来计算,共开工7200小时,可以 生产327个批次。

要求每年生产2000吨对叔丁基苯甲酸,则每批生产 2000七27 =6.116吨。

产品纯度99 %( wt %)实际过程中为了达到高转化率和高反应速率, 溶剂,反应剩余的原料经分离后循环使用。

3.2.1各段物料(1) 原料对叔丁基甲苯的投料量设投料中纯的对叔丁基甲苯为X kg ,则由C 11H 16M 148.24 mx得 x=6054.8 >148.24 478.23=5036.0 kg折合成工业原料的对叔丁基甲苯质量为 5036.0 -0.99=5086.9kg 实际在第一批生产过程加入的对叔丁基甲苯为 6950.3kg (2)氧气的通入量生产过程中连续通入氧气,维持釜内压力为表压0.01MPa进行氧化反应。

实际生产过程中,现场采集数据结果表明,通入的氧气量为1556.8 kg,设反应消耗的氧气量为x kg3/2O2 C11H14O2M 31.99 178.23m x 6054.8 得x= 3/2 >6054.8 >1.99 -78.23=1630.1kg此时采用的空气分离氧气纯度可达99%,因此折合成通入的氧气为1630.1 ^.99=1646.6 kg即在反应过程中,需再连续通入1646.6kg氧气。

热量衡算

§6.3 热量衡算设定:T Q —系统内物料与外界交换热量之和(传入热量为正,传出热量为负),KJ ;1Q —由于物料温度变化,系统与外界交换的热量(升温为正,降温为负),KJ ;2Q —由于物料发生化学变化,系统与外界交换的热量(吸热为正,放热为负)KJ ;根据热量守恒定律,得:21Q Q Q T +=其中 T Wc Q P ∆∑=1; H W Q ∆=2物性参数表名称相对分子质量密度3/m kg比热容)/(C kg kJ ︒⋅汽化热kg kJ /5℃10℃ 丁二烯 54 635 2.271 2.296 苯乙烯 104 910 1.735 1.752 水 18 1000 4.199 4.196 催化剂 -- -- 2.112 2.137 液氨 17 631.7 -- -- 1663.25胶乳液10×1049501.97--丁苯橡胶的聚合热为:9588 kg kJ / 搅拌热为:h kJ H /167280=降温时,只需第一釜从10℃降到5℃,因此按第一釜进出料计算热量。

100%丁二烯出料:h kg /167.4057%)82.101(414.4549=-⨯100%苯乙烯出料:h kg /064.1753%)82.101(760.1965=-⨯总杂质为:h kg /5.36%)5.991(414.4549%)3.991(760.1965=-⨯+-⨯引发剂除终止剂以外的其他助剂之和为:293.183+9.773+5.212+3.258+11.576+2.280+5.212+97.727=428.221kg/h 丁苯胶乳的量为:704.943kg 根据以上结果,整理如表物料名称 进料(kg/h ) 出料(kg/h ) 100%丁二烯 4549.414 4057.167 100%苯乙烯 1965.760 1753.064 总杂质 36.5 36.5 水13030.348 13030.348 催化剂除终止剂外428.221 428.221 丁苯胶乳 -- 704.943 合计 20010.24320010.243 温度5℃10℃则:(1)进料的热量(10℃):14131211c c c c T W T W T W T W Q p p p p 催水苯丁入+++== 4549.414×2.296×10+1965.760×1.752×10+13030.348×4.186×10+428.221×2.137×10 = 693496.111h kJ / (2)胶乳的热量:48467589939588943704..W Q =⨯=⨯=聚合热胶胶h /kJ (3)出料时的热量:24232221T c W T c W T c W T c W Q p p p p 催水苯丁出+++==4057.167×2.271×5+1753.064×1.735×5+13030.348×4.199×5+428.221×2.112×5=339371.132 h /kJ(4)冷却热量:出胶入冷Q H Q Q Q -++== 693496.111+6758993.484+167280-339371.132 = 7280398.463 h /kJ液氨进出口温度均为5℃,只进行气化,从而达到降温目的。

热量衡算例子

2.1设备的热量平衡方程式对于有传热要求的设备,其热量平衡方程式为:Q1+Q2+Q3=Q4+Q5+Q6式中 Q1—物料带入到设备的热量kJ;Q2—加热剂或冷却剂传给设备和所处理物料的热量kJ;Q3—过程热效应kJ;Q4—物料离开设备所带走的热量kJ;Q5—加热或冷却设备所消耗的热量kJ;Q6—设备向环境散失的热量kJ。

(1)Q1与Q4Q1与Q4均可用下式计算:Q1(Q4)=∑mtCp kJ 式中 m—输入(或输出)设备的物料量kg;Cp—物料的平均比热容kJ/kg·℃;t—物料的温度℃。

该式的计算基准是标准状态,即0℃及1.013×105Pa为计算基准。

因为物料的比热容是温度的函数,上式中物料的比热容是指进、出口物料的定压平均比热容,对于进口物料取基准温度与物料进口温度的平均温度下的比热容;对于出口物料取基准温度与物料出口温度的平均温度下的比热容。

对于不同物料的比热容可查《化学工程手册》(第1册)或《化学工艺设计手册》(下),若查不到,各种估算方法求出相应温度下的比热容值。

(2)过程热效应Q3化学过程的热效应包括化学反应热与状态变化热。

纯物理过程只产生状态变化热;而对于化学反应过程,在产生化学反应的同时,往往还伴有状态变化热。

在热量衡算中,过程热效应Q3的符号为:放热为正;吸热为负。

(3)Q5与Q6的确定根据工艺操作经验,(Q5+Q6)一般为(Q4+Q5+Q6)的5%~10%,只要计算出Q4,就可以确定(Q5+Q6),从而计算出Q2。

4)Q2的计算由以上计算过程得到Q1、Q3、Q4、Q5、Q6后,根据热量平衡方程式求出设备的热负荷Q2。

Q2正值表示需对设备加热;负值表示需冷却 4.3热量衡算基础数据的计算和查取在热量衡算中,大部分物料的物性常数可通过相关的物性常数手册查取,如《化学工程手册》(第1册),《化工工艺设计手册》(下)。

当遇到手册中数据不全的情况时,就需通过一些公式来估算这些物性常数。

热量衡算例子

2.1设备的热量平衡方程式对于有传热要求的设备,其热量平衡方程式为:Q1+Q2+Q3=Q4+Q5+Q6式中 Q1—物料带入到设备的热量kJ;Q2—加热剂或冷却剂传给设备和所处理物料的热量kJ;Q3—过程热效应kJ;Q4—物料离开设备所带走的热量kJ;Q5—加热或冷却设备所消耗的热量kJ;Q6—设备向环境散失的热量kJ。

(1)Q1与Q4Q1与Q4均可用下式计算:Q1(Q4)=∑mtCp kJ 式中 m—输入(或输出)设备的物料量kg;Cp—物料的平均比热容kJ/kg·℃;t—物料的温度℃。

该式的计算基准是标准状态,即0℃及1.013×105Pa为计算基准。

因为物料的比热容是温度的函数,上式中物料的比热容是指进、出口物料的定压平均比热容,对于进口物料取基准温度与物料进口温度的平均温度下的比热容;对于出口物料取基准温度与物料出口温度的平均温度下的比热容。

对于不同物料的比热容可查《化学工程手册》(第1册)或《化学工艺设计手册》(下),若查不到,各种估算方法求出相应温度下的比热容值。

(2)过程热效应Q3化学过程的热效应包括化学反应热与状态变化热。

纯物理过程只产生状态变化热;而对于化学反应过程,在产生化学反应的同时,往往还伴有状态变化热。

在热量衡算中,过程热效应Q3的符号为:放热为正;吸热为负。

(3)Q5与Q6的确定根据工艺操作经验,(Q5+Q6)一般为(Q4+Q5+Q6)的5%~10%,只要计算出Q4,就可以确定(Q5+Q6),从而计算出Q2。

4)Q2的计算由以上计算过程得到Q1、Q3、Q4、Q5、Q6后,根据热量平衡方程式求出设备的热负荷Q2。

Q2正值表示需对设备加热;负值表示需冷却 4.3热量衡算基础数据的计算和查取在热量衡算中,大部分物料的物性常数可通过相关的物性常数手册查取,如《化学工程手册》(第1册),《化工工艺设计手册》(下)。

当遇到手册中数据不全的情况时,就需通过一些公式来估算这些物性常数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热量衡算示例。

求车间生产能力为11万吨/年P 2O 5萃取磷酸(32%P 2O 5)过程的小时热量平衡(采用真空冷却)。

小时消耗量为:磷精矿36.7吨;100%H 2SO 433.5吨;真空蒸发器进口循环料浆1412吨,出口1406吨;返回淡磷酸`145.2吨。

抽出235吨/小时料浆去过滤。

萃取槽加入稀释到56%,冷却到40℃的硫酸。

淡磷酸含29.2%P 2O 5,循环料浆的液相含32%P 2O 5。

向萃取槽加入5000米3/小时空气以便排出逸出的气体。

周围空间的热损失,根据实际数据约取支出热量的 1.8%。

入萃取槽淡磷酸的温度55℃。

空气温度20℃。

排出气体温度40℃。

排出料浆温度69℃。

(注意:磷精矿的小时消耗量为实际耗量,即由物料衡算100kg 磷矿生产的P 2O 5量和每年的P 2O 5产量进行折算;其理论耗量,是由Ca 5F(PO 4)3的理论P 2O 5含量求得Ca 5F(PO 4)3的消耗量,再以任务书中所给的原料磷精矿中P 2O 5含量换算成Ca 5F(PO 4)3的含量,进行原料磷精矿耗量的计算,理论耗量未考虑磷的损失和收率等)。

1、 收入热量:总的热量由下列物料带入的热量确定:磷矿粉(Q 磷矿),硫酸(Q 硫酸),淡磷酸(Q 淡磷酸),以及反应热(Q 反应)和萃取槽中硫酸稀释热(Q稀释)。

另外,还有空气(Q 空气)和循环料浆(Q 循环料浆)带入的热量。

即:Q 进=Q 磷矿+Q 硫酸+Q 淡磷酸+Q 反应+Q 稀释+Q 空气+Q 循环料浆(注意:因为采用真空冷却时需要将反应槽中的料浆泵入真空冷却器,冷却后再返回反应槽,所以只有采用真空冷却时才需要考虑Q 循环料浆)下面分别求每一项带入的热量: Q 磷矿=36700×0.783×17.6=505755(KJ)≈505×106J(0.783——磷精矿比热,KJ/kg ·K;17.6——夏季月平均温度,即车间热负荷最大期间的温度℃Q 硫酸=59800×2.470×40=5908747(KJ)≈5908.7×106J (式中:2.470——40℃时56%H 2SO 4的比热,KJ/kg ·K)H 2SO 4的比热可以查手册。

当硫酸浓度Cs=81-100(%),温度t=20-250℃范围,硫酸溶液的平均热容为(H 2SO 4比热数学模型):C t =(B 0+B 1*Cs+B 2*Cs 2+B 3*t+B 4*t 2+B 5*Cs*t+B 6*Cs 2*t)*4.19/t 式中系数:B 0=-38.2471158,B 1=0.8799812,B 2=-0.0050389,B 3=1.4884802,B 4=0.0002962,B 5=-0.0201982,B 6=0.0000868(注意:计算时Cs 为百分数,即不带入%)。

Q 淡磷酸=145200×3.036×55=24245496(KJ)≈24245.5×106J[式中:3.036——29.2%P 2O 5磷酸溶液的比热KJ/kg ·K ,可以查曲线或按以下经验公式计算:C=4.2324-0.02968×40.3=3.036(KJ/kg ·K),式中:40.3为淡磷酸含H 3PO 4重量%]硫酸与磷精矿的反应热(磷精矿中的全部P 2O 5都按氟磷灰石计): Ca 5F(PO 4)3+5H 2SO 4+10H 2O=5CaSO 4·2H 2O+3H 3PO 4+HF+q 2 根据盖斯定律q 2=(5×2022.6+3×1278.2+269.6)-(6828.7+5×839.5+10×286.4)=327(KJ/mol)上式中反应物和生成物的生成热(KJ/mol ): CaSO 4.2H 2O( 固体):2022.6; H 3PO 4(溶液):1278.2; Ca 5F(PO 4)3(固体):6828.7; H 2SO 4(溶液):839.5; H 2O (液体):286.4; HF (气体):269.6 由此可得:)(21701627504100032798.093.036700KJ Q =⨯⨯⨯⨯=反应≈21701.6×106J 式中:0.93——磷精矿中氟磷灰石含量,单位分数,(即:磷精矿中P 2O 5的含量÷3P 2O 5分子量×2Ca 5F(PO 4)3分子量);0.98——氟磷灰石的分解率,单位分数; 504——氟磷灰石的分子量。

萃取槽中H 2SO 4稀释热按下式确定: Q 稀释=G 硫酸×q 2/98=(33500×20976.9)/98 =7170675(KJ )≈7170.7×106J 上式中:G 硫酸——无水硫酸的量;q 2——硫酸的比稀释热(KJ/mol),按下式确定:)/(7983.1747767983.17477611222kmol KJ n n n n q +-+=式中n 1和n 2为硫酸进入萃取槽稀释前后溶液中H 2O/H 2SO 4摩尔比。

n 1=(44×98)/(18×56)=4.28为了确定n 2,必须知道稀释后萃取槽中硫酸的浓度C 2(假定硫酸同其它的液体组分混合以后,才同磷灰石反应)。

此浓度可根据以1000公斤磷精矿为基准的物料衡算数据确定:%5.4%100)442.01(75.0382344)403.01(6.39407159109102=⨯-⨯⨯+-++=C式中:910和715分别为无水硫酸量和56%H 2SO 4带入的水量(公斤); 3940.6和38234.4分别为进入萃取槽的淡磷酸量和循环料浆量(公斤);0. 403和0.442分别为淡磷酸和循环料浆液相中H 3PO 4的浓度(单位分数); 0.75为循环料浆中液相含量(单位分数)。

从而得出:54.1155.498185.952=⨯=n 因而,7983.128.428.4747767983.154.11554.115747762+⨯-++=q =20976.9(KJ/Kmol ) 进入萃取槽空气带入的热量:25304.22)8.023********(8.018233350002029.1004.15000⨯⨯⨯-⨯⨯⨯+⨯⨯⨯=空气Q=320275(KJ )≈320.3×106J(式中:1.004——空气热容,KJ/kg ·K ;1.29——0℃和1.013×105Pa 时的空气密度,kg/m 3; 2333——20℃空气中饱和水蒸气的分压Pa ; 0.8——空气的相对湿度;2530——20℃时水蒸气的焓,KJ/kg )。

来自真空蒸发器去萃取槽的循环料浆带入的热量Q 循环料浆’是总的收入热量和支出热量之差。

所以,萃取槽的总收入热量为:Q 收入=505755+5908747+24245496+21701627+7170675+320275+Q 循环料浆 =59852575+Q 循环料浆2、 支出热量:带走的热量是下列热量总和:送去过滤的料浆(Q 料浆);从萃取槽排出的气体(Q 气体);送真空蒸发器冷却的循环料浆(Q ’循环料浆)和热损失(Q 热损)。

下面分别求每一项带出的热量:69℃时,送去过滤的料浆带走的热量为: Q 料浆=235000×C 料浆×69式中:235000——料浆量,kg ;69——温度,℃ C 料浆——料浆比热,KJ/kg ·K ,其值按下式确定, C 料浆=C 液X 液+C 固X 固(C 液和C 固——料浆中液相和固相的热容,KJ/kg ·K; X 液和X 固——料浆中液相和固相的质量分数)当不考虑杂质时,料浆中的液相就是磷酸溶液,而固相就是石膏。

则:)/(4584.264001600072.164004800)2.4402968.02324.4(k kg KJ C ⋅=⨯+⨯⨯-=料浆 (4.2324-0.02968×44.2)——浓度为32%P 2O 5即44.2%H 3PO 4磷酸的比热; 4800/6400——液/固=3/1时料浆中磷酸的质量分数; 1600/6400——料浆中石膏的质量分数; 1.072——石膏热容)。

从而:Q 料浆=23500×2.4584×69=3986295.6(KJ)≈3986.3×106J40℃时,从萃取槽排出气体带走的热量,以空气和水蒸气计算(HF )和S i F 4的热量,由于其值很小,可忽略不计):6.25684.22)8.0737*******(8.018737350004029.1004.15000⨯⨯⨯-⨯⨯⨯+⨯⨯⨯=气体Q=896950(KJ )≈897.0×106J去真空蒸发器的循环料浆带走的热量为:Q ’循环料浆=×2.4584×69=239517000(KJ)≈239517×106J (——循环料浆量,kg ;2.4584——料浆热容KJ/kg ·K)。

热损失Q 热损,根据实际数据约为各项支出热量的1.8%即6533.9×106J. 则萃取槽总的支出热量为:Q 支出=(3986.3+897.0+239517+6533.9)×106=250934.2×106J 从而可求得进萃取槽循环料浆带入的热量为: Q 循环料浆=(250934.2-59852.6)×106=191081.6×106J 3、 萃取磷酸工段的小时热平衡: 收入 106J/h 支出 106J/h 磷精矿带入:505.8 去过滤料浆带出:3986.3 56%H 2SO 4带入:5908.7 排出废气带出:897.0 淡磷酸带入: 24245.5 循环料浆带出:239517 磷矿分解反应热:21701.7 56%H 2SO 4稀释热:7170.7空气带入:320.3 热损失:6534循环料浆带入:191081.6共收入:250934.3 共支出:250934.3注意:当采用空气冷却时,则不需要计算循环料浆带入、带出的热量,但进入萃取槽的空气量是需要计算的未知数。