线束生产工艺流程 ppt课件

线束生产工艺流程课件

学习交流PPT

24

谢谢!

学习交流PPT

25

学习交流PPT

15

用拉力计测试端子拉力将端子固定好后,将拉力计归零,再进行拉力测试, 当拉力达到规定值时,停止拉动,固定位置,保持 1 分钟,如端子没有脱落则 合格,每 1—2 小时抽测一次。

学习交流PPT

16

国标GB17196-1997

m㎡

N

Kgf

0.5

56

5.8

0.75

84

8.6

1

108

11

2.4.剥皮尺寸参考算法(如下图):

学习交流PPT

4

露出导体 导体铆压栅长度 可见导体和绝缘体

导体铆压栅长度

剥线长度

a 被覆铆压栅

可见导体 剥线长度

剥皮尺寸=导体铆压栅长度 +1/2a +0.5mm(线规: 0.3mm2 以下) 剥皮尺寸=导体铆压栅长度 +1mm (线规:0.3—1mm2 ) 剥皮尺寸=导体铆压栅长度 +2mm (最大线规:10mm2 )

将铆压好之端子卡口片方向与塑壳卡同向,再将端子平推入塑壳,当 听到卡喀声后,再回轻拉线材,以确定端子正确卡入塑壳,无脱落则合格. 注意依工程图要求组装,不可插错位.

学习交流PPT

卡片口卡于 卡位上

ቤተ መጻሕፍቲ ባይዱ23

五.通电测试

测试目的:检测产品功能是否正常,以确定产品性能是否符合客户要求.

六.包装入库

包装时注意不可有少装或多装,以及混装,标识、字迹模糊不清等不良.

学习交流PPT

5

剥线正确图

学习交流PPT

6

剥线不正确图

剥离刀钝或刀之间距离不正确, 绝缘层切割不正确

汽车线束图文详解-精

电线的颜色分为单色线、双色线。颜色用途也有规定,我国行业标准只规定主 色(QC/T 414 汽车用低压电线颜色 )

汽 车 线 束 内 的 电 线 常 用 规 格 有 标 称 截 面 积 0.5 、 0.75 、 1.0 、 1.5 、 2.0 、 2.5 、 4.0、6.0等平方毫米的电线(日系车中常用的标称截面积为0.5、0.85、1.25、 2.0、2.5、4.0、6.0等平方毫米),它们各自都有允许负载电流值,配用于不同 功率用电设备的导线。以整车线束为例,0.5规格线适用于仪表灯、指示灯、门 灯、顶灯等;0.75规格线适用于牌照灯,前后小灯、制动灯等;1.0规格线适用 于转向灯、雾灯等;1.5规格线适用于前大灯、喇叭等;主电源线例如发电机电 枢线、搭铁线等要求2.5至4平方毫米电线。这只是指一般汽车而言,关键要看负 载的最大电流值,例如蓄电池的搭铁线、正极电源线则是专门的汽车电线单独使 用,它们的线径都比较大,起码有十几平方毫米以上,这些“巨无霸”电线就不 会编入主线束内。

按要求在线束外面安装波纹管、PVC管、扎带、卡子等配件。 • 穿橡胶件:按工艺要求把相关的橡胶件穿套在线束上。 • 回路导通:检查线束是否通路、短路、断路等。 • 尺寸检查:检查组装好的线束尺寸是否符合要求。 • 外观检查:检查线束分支、外观等所有部位是否符合要求。 • 成品包装:将合格的完成品进行包装。 • 成品入库:将包装好的成品按要求入成品库放置。

5、盲栓(密封塞):一种原件,由橡胶制成,在线束上起密封和保护作用。 或用于塞在护套上未插导线的插孔,起到密封作用的橡胶件。

汽车线束过孔时一般运用橡胶件进行过渡,以起到耐磨、防水、密封等作用。 主要分布在以下部位:发动机与驾驶室接口处、前舱与驾驶室接口处(左右 共2处)、四门(或有后背门)与车厢接口处、油箱进口处。

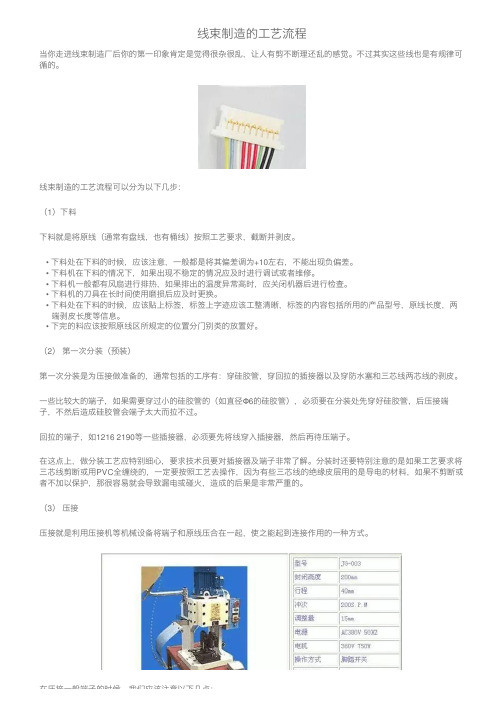

线束制造的工艺流程

线束制造的⼯艺流程当你⾛进线束制造⼚后你的第⼀印象肯定是觉得很杂很乱,让⼈有剪不断理还乱的感觉。

不过其实这些线也是有规律可循的。

线束制造的⼯艺流程可以分为以下⼏步:(1)下料下料就是将原线(通常有盘线,也有桶线)按照⼯艺要求,截断并剥⽪。

•下料处在下料的时候,应该注意,⼀般都是将其偏差调为+10左右,不能出现负偏差。

•下料机在下料的情况下,如果出现不稳定的情况应及时进⾏调试或者维修。

•下料机⼀般都有风扇进⾏排热,如果排出的温度异常⾼时,应关闭机器后进⾏检查。

•下料机的⼑具在长时间使⽤磨损后应及时更换。

•下料处在下料的时候,应该贴上标签,标签上字迹应该⼯整清晰,标签的内容包括所⽤的产品型号,原线长度,两端剥⽪长度等信息。

•下完的料应该按照原线区所规定的位置分门别类的放置好。

(2)第⼀次分装(预装)第⼀次分装是为压接做准备的,通常包括的⼯序有:穿硅胶管,穿回拉的插接器以及穿防⽔塞和三芯线两芯线的剥⽪。

⼀些⽐较⼤的端⼦,如果需要穿过⼩的硅胶管的(如直径Φ6的硅胶管),必须要在分装处先穿好硅胶管,后压接端⼦,不然后造成硅胶管会端⼦太⼤⽽拉不过。

回拉的端⼦,如1216 2190等⼀些插接器,必须要先将线穿⼊插接器,然后再待压端⼦。

在这点上,做分装⼯艺应特别细⼼,要求技术员要对插接器及端⼦⾮常了解。

分装时还要特别注意的是如果⼯艺要求将三芯线剪断或⽤PVC全缠绕的,⼀定要按照⼯艺去操作,因为有些三芯线的绝缘⽪层⽤的是导电的材料,如果不剪断或者不加以保护,那很容易就会导致漏电或碰⽕,造成的后果是⾮常严重的。

(3)压接压接就是利⽤压接机等机械设备将端⼦和原线压合在⼀起,使之能起到连接作⽤的⼀种⽅式。

在压接⼀般端⼦的时候,我们应该注意以下⼏点:在压接⼀般端⼦的时候,我们应该注意以下⼏点:1)在⼯装⼈员调试完模具前,切不可随意操作。

2)压接时我们⼀定要先测试拉⼒和端⼦的⾼度。

这样我们可以根据测出的实际拉⼒值和⾼度值来作为产品是否达到要求的⼀个标准。

线束制造工艺ppt课件

适用于需要中剥的产品 9

• 剥皮图片展示:

Item3:剥皮

手工剥皮

剥皮机剥皮

裁线剥皮

裁线剥皮打端子

中剥

剥皮控制项目: 1、剥皮长度 2、剥皮外观(无导体损伤、导体分离、导体变形、绝缘损伤)

10

10

• 剥皮不良图片展示:

Item3:剥皮

导体断裂

导体损伤

导体分离

损伤绝缘

压USB 压水晶头 压铜箔 压连接器

单打连续的端子. 合打连续的端子. 单打/合打单粒的端子.多为圆形端子 四面铆压的端子.如%M099% 大线径大端子的铆压,六边形铆压 压接USB的上下盖接口,使其固定线材 刺破式压接 使包裹的铜箔平坦 线材与连接器铆压连接,如%K202% 21

• 压接图片展示:

点焊控制项目: 1、点焊线位正确

2、点焊外观(无搭焊、锡渣、焊点过大、绝缘损伤、烫伤套管、 树脂残留、焊点过近、导体重叠小、焊点过小等不良现象)

18

18

• 点焊不良图片展示:

Item7:点焊

19

19

Item8:镭射

• 作业描述:

将线材上多余的铝箔麦拉或芯线外被,通过镭射的方式使其预断,以便 后续可以简便的去除.

沾锡图片展示:

适用对象: 剥皮短的电子线 线号小的电子线 已捻线的电子线 已捻线的编织线 其他需沾锡部品

适用对象: 需要捻线与沾锡 同时的线材.避免 捻线后转移中的 分叉.

沾锡

捻线沾锡

沾锡控制项目:

1、沾锡外观(无大头、分叉、沾锡不足、尺寸错误、锡渣、不上锡等不 良现象)

16

16

Item7:点焊

8

裁珍珠板

汽车线束培训课件PPT(共 44张)

270 324 384 444 510 612

Current Rating at temperature:

30

40

50Leabharlann 6027.52522

18.25

37.4

34

29.92

24.82

47.3

43

37.84

31.39

66

60

52.8

43.8

95.7

87

76.56

63.51

137.5

125

110

91.25

50

70 95 120 150 185 240

ref AWG

13(2.62) 11(4.17) 9(6.63) 7(10.5) 5(16.8) 3(26.7)

Temperating derating: 20 30 40 50 60 70 80

1.2 1.1 1 0.88 0.73 0.57

20 30 40.8 51.6 72 104.4 150 174

与驾驶室接口处(左右共2处)、四门(或有后背门)与车厢

接20口19/8处/30、油箱进口处。

10

6、导管:PVC套管、波纹管、玻璃丝纤维管等。用来保护线 束。(由直径不同而分类)

①波纹管

波纹管在线束包扎中一般占到60%左右,甚至更多。主要的 特点就是耐磨性较好,在高温区耐高温性、阻燃性、耐热性 都很好。波纹管的耐温在-40-150℃间。它的材质一般分PP 和PA2种。PA材质在阻燃、耐磨方面优于PP材质;但PP材质 在抗弯曲疲劳性方面强于PA材质。

• 美标线:SXL等

常用规格有标称截面积0.5、0.75、1.0、1.5、2.0、2.5、4.0、 6.0等平方毫米的电线

线束加工工艺流程图+图片-(百度)+含X-R控制图

6 扎胶

7

8

CTQ

9 包装

10 出厂检查

CTQ

电性能检测

外观检验

图片说明

CTQ 项目

1、线序 2、导通

1、外观 2、尺寸

1.绝缘电阻 2、耐压 3、外观、尺寸

CTQ项目管理方法汇总

CTQ项目 重要度 目前管理方法 追加管理方案 管理计划书附件

导线表皮材质 刀片寿命 压接截面形状 压接宽度 压接高度

绝缘电阻2耐压3外观尺寸ctqctqctqctqctqctqctq项目管理方法汇总ctq项目重要度目前管理方法追加管理方案管理计划书附件导线表皮材质确认2次业体提供的材质报告刀片寿命增加裁线刀片的寿命管理达80w次更换压接截面形状抽检5ea2h增加对导线和端子间的压接截面形状压接宽度压接高度的检查压接宽度1

下位单品规格适用性研讨

部品名 区分 CTQ 管理项目 线径 电线 xxxxxxx部 材质 塑件 xxxxxx 尺寸 尺寸 端子 xxxxx 插拔力 无 无 无 PVC 5.0±0.1mm 7.6±0.15mm 插入力≤40N 拔出力≥60N 是 是 规格有无 图面 承认书 CTQ项目 规格 0.34±0.1mm SPEC符合 要求否

供应商名 : xxxxx电气

线束加工工艺流程图

11.02.28 Xxxx公司

工程管理现况

工程编号 工程名 1

CTQ

2 裁线

CTQ

3 压接

CTQ

4 装配

5 组付

进货检查

图片说明

CTQ 项目 工程编号 工程名

Байду номын сангаас

1.导线表皮材质 2.塑件端子规格尺寸

1.刀片寿命

1.压接截面形状、宽 度、高度和强度 2.压接模具寿命

线束工艺讲解课件

铝线

价格相对较低,但导电性 能略逊于铜线。

合金线

具有较好的机械性能和耐 腐蚀性,常用于特殊环境 下的电线制造。

连接器材料

金属

如铜、镍、金等,具有良好的导 电性和机械强度。

工程塑料

如尼龙、聚碳酸酯等,具有轻便 、绝缘、不易生锈等特点。

绝缘材料

橡胶

具有良好的弹性和耐腐蚀性,常用于 电线绝缘层制造。

塑料

高性能材料的应用

高强度材料

为了满足汽车轻量化需求,线束工艺中开始采用高强度材料,如高强度铜合金、玻璃纤维等。这些材 料能够减轻线束重量,提高其耐久性和可靠性。

耐高温材料

随着发动机舱温度的升高,需要采用耐高温的线束材料,以确保线束在高温环境下仍能正常工作。耐 高温材料能够延长线束的使用寿命,减少故障发生的概率。

拉力测试

对线束进行拉力测试,检查线束的机械性能 和连接强度。

耐压检测

使用耐压测试仪检测线束的绝缘性能,确保 线束安全可靠。

环境测试

将线束置于高温、低温、湿度等环境下进行 测试,检查线束的性能和可靠性。

03

CHAPTER

线束工艺材料选择

电线材料

01

02

03

铜线

具有良好的导电性能,是 电线制造中最常用的材料 。

。

端子压接

选择端子

根据线缆规格和连接要 求选择合适的端子,确 保端子的规格、型号符

合要求。

压接

将整理好的线芯插入端 子中,使用压接工具进 行压接,确保线芯与端

子紧密连接。

检查

检查压接后的端子是否 符合质量要求,如压接

深度、拉拔力等。

修整

对压接后的端子进行修 整,去除多余的线芯和

汽车线束工艺讲解(ppt 138页)

Wuhan Lear-DFM Auto. Electric Co., Ltd CQ Branch

(二)工厂及客户车型介绍

分类 项目

车型代码

英文名称

备注

线束制造讲义

公司当 W23

前部分量产

车型

X7

T73

客户已 停产项

目

C195 CD132

508 C5 308 Fiesta MONDEO

2006年底停产

Wuhan Lear-DFM Auto. Electric Co., Ltd CQ Branch

508

© This document is the property of Lear Corporation. It cannot be reproduced, delivered, or disclosed to third parties without prior consent from Lear Corporation.

Wiring 线束

High Voltage EDS 高压电路分配系统

TV Receiver/ Audio Amp 电视广播接收

第三排座椅电动折叠 Power Folding 3rd Row

Immobilizer 防盗

Body Electronics 车身电子

TPMS 胎压监测

Switches 开关

遥控钥匙 Keyless Entry

Wuhan Lear-DFM Auto. Electric Co., Ltd CQ Branch

307

© This document is the property of Lear Corporation. It cannot be reproduced, delivered, or disclosed to third parties without prior consent from Lear Corporation.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图5, 不 合格压 接,绝缘 包筒刺 破线皮

9

端子外观检验

图4, 不合格压接,导体没有完全压 入导体包筒内

图5, 不合格,料带太 长

图6, 不合格, 料带不

可见,端子切伤

ppt课件

图7, 合 格, 热缩 套管完 全包住 导体

图8 不合 格 热缩 套管包的 太长

10

端子外观检验 合格

ppt课件

11

4.剥皮尺寸参考算法(如下图):

ppt课件

4

露出导体 导体铆压栅长度 可见导体和绝缘体

导体铆压栅长度

剥线长度

a 被覆铆压栅

可见导体 剥线长度

剥皮尺寸=导体铆压栅长度 +1/2a +0.5mm(线规: 0.3mm2 以下) 剥皮尺寸=导体铆压栅长度 +1mm (线规:0.3—1mm2 ) 剥皮尺寸=导体铆压栅长度 +2mm (最大线规:10mm2 )

开式端子

导体铆压栅 喇叭口 被覆铆压栅

嵌合部

卡口片

挤压沟

ppt课件

料带

8

端子外观检验

图1, 标准压接,外 皮处于导体包筒 和绝缘包筒之间

图2, 合格压接,外皮 刚好与导体包筒或 绝缘包筒平齐

图3, 不合格压接,外皮压入导体 包筒或绝缘包筒内

图4, 不 合格压 接,导 体伸入 到功能 区内

ppt课件

18

在铆压拉力和高度保证的前提下,理想的铆端状态:

1. 视窗 1 能看见导体又能看到绝缘体(外被)

2. 视窗 2 芯线(导体)露出长度0.5~1.5mm(具体依端子大小而定)

3. 嵌合部不可变形,卡口片不可变形

4. 芯线铆压栅、被覆固定栅中间沟槽不可有间隙,不可两边带毛刺

5. 喇叭口高度最高不超过导体铆压栅长度的 1/8

端子外观检验 不合格

ppt课件

12

端子高度测量

铆端高度测量:作为确保正常压着性能的管理方法,有必要进行铆端高 度测定,设定高度虽然是在铆端机方面设定的,但就其测定却是在铆端之物 上进行的,测试时使用铆端高度测定用仪器——千分尺,用其测定铆端体的 “固定栅”和“挤压栅”的各中心部位,测试时需避开“挤压沟”,且确认 用的线材应为生产使用之线材.

7

被覆铆压栅

三.铆压端子

1.准备工作: 检查机台是否正常,刀模是否完好无损,工作台面是否干净以及无其 它产品 、余物.

2.调试作业: 由技术人员调试好机台,试作 2-3 条,确认合格后方可批量作业 。

3.注意事项: ①端子铆压拉力或高度需符合要求; ②不可有深打、浅打、飞丝、 端子变形, 铆压过高或过低等不良;③注意安全,铆压时切勿将手伸入刀模内。

ppt课件

13

端子高度测试

端子高度测试 ppt课件

端子高度测试

14

拉力测量

拉力测量:是为了进行铆压栅的铆端高度是否适宜之判断的一种确认项 目,其确认方法为 拉扯被压着的端子与线材确认其破坏强度以及保证其强 度, 无论铆端高度是多么恰如其分,仍有缺陷,故为弥补高度检测的缺陷,测 拉力强度是必要的。

15.3

2.5

230

23.5

4

310

31.7

6

360

35.7

备注:

N:牛顿 Kgf:公斤力;

1Kgf=9.8N(牛顿)

ppt课件

17

端子检查

目视检测确认之目的是为了通过外观检查,检查出铆端高度拉力测试中未 能查出的压着不良与模具不良,进一步通过压着状态良否的判断,发现组装 插件时的不适合等。

ppt课件

ppt课件

卡片口卡于 卡位上

23

五.通电测试

测试目的:检测产品功能是否正常,以确定产品性能是否符合客户要求.

六.包装入库

包装时注意不可有少装或多装,以及混装,标识、字迹模糊不清等不良.

ppt课件

24

谢谢!

ppt课件

25

线束生产工艺讲解

2017年8月

ppt课件

1

一.线材外观检验

图1,线材印字不清,无法辩认,不合格

图2,同一线材外被颜色明显不同, 色差 大于1,不合格

图3,线材外被严重变形,不合格

图4,线材表面起鼓>0.5mm,发白,不合格

ppt课件

2

图5,线材表面脏 污并不可去除, 不合格

图6,线材芯线露铜,不合格

ppt课件

15

用拉力计测试端子拉力将端子固定好后,将拉力计归零,再进行拉力测试,

当拉力达到规定值时,停止拉动,固定位置,保持 1 分钟,如端子没有脱落则合格 ,每 1—2 小时抽测一次。

ppt课件

16

国标GB17196-1997

m㎡

N

Kgf

0.5

56

5.8

0.75

84

8.6

1

108

11

1.5

150

ppt课件

5

剥线正确图

ppt课件

6

剥线不正确图

剥皮不良原因: 1.操作不当 2.刀距不正确 3.刀口损伤

ቤተ መጻሕፍቲ ባይዱppt课件

剥离刀钝或刀之间距离不正确, 绝缘层切割不正确

剥离刀钝 绝缘层切割不正确

剥离刀之间距离太小 绞合线损伤或切断

剥离刀钝或调节不正确, 导线的剥离处附有绝缘微粒

剥离工具夹钳损坏或内有金属屑 绝缘层损坏

6. 挤压沟深度不大于 0.3mm

7. 料带长度大于 0.1—0.5mm

8. 端子上下左右弯曲不大于 5°

9. 端子扭曲不大于 15°

ppt课件

19

以下为在目视检测中拒绝接收的例举

ppt课件

20

目视检测中拒绝接收的例举

ppt课件

21

目视检测中拒绝接收的例举

ppt课件

22

四.组装胶壳

将铆压好之端子卡口片方向与塑壳卡同向,再将端子平推入塑壳,当 听到卡喀声后,再回轻拉线材,以确定端子正确卡入塑壳,无脱落则合格. 注意依工程图要求组装,不可插错位.

图7,线材表面刮伤\划痕长度>5mm,深度>0.15mm, 不合格

ppt课件

图8,线材烧焦,不合格 3

二. 剥皮

1.准备工作: 检查机台是否正常,刀口是否完好无损,工作台面是否干净以 及无其它产品,余物.

2.调试好机台,试作2-3 条,确认合格后方可批量作业 .

3.注意事项: ①尺寸须在公差范围内; ②不可剥断导体铜丝;③切剥口须平 整.