fanuc螺距补偿

FANUC螺补

FANUC 数控系统螺距误差补偿相关参数

FANUC-10/11/12M螺距误差补偿

一、螺距误差补偿数据显示:

a.按SERVICE软键,按CHAPTER软键,再按PITCH软键,就选择到参数画面;

b.键入要显示的参数的数据号,按INP-No.软键,键入数据号可由光标或翻页键切换画面。

二、由MDI设定参数:

a.处于MDI方式或紧急停止状态;

b.按SERVICE软键,选择设定画面;PARAM

c.键入8000;

d.按INP-No.软键,显示数据号8000的参数;

e.键入1,按INPUT软键,参数PWE=1被设定,此时NC报警;

f.按机能键软键回到机能选择状态;

g.按SERVICE软键,按PARAM软键(螺距误差补偿数据时按PITCH软键)选择参数画面;

h.键入要设定的参数数据号,按INP-No.软键,就选择到了要设定的参数画面;

i.键入要设定的数据,按INP软键;

j.重复g、h、I的操作;

k.若参数设定完毕,将数据号8000的参数PWE改为0,禁止参数设定;

l.将NC复位,解除[可进行参数设定]的报警状态,当[必须切断1次NC电源,参数就被复位]报警产生时,请切断电源。

FANUC螺距补偿方法

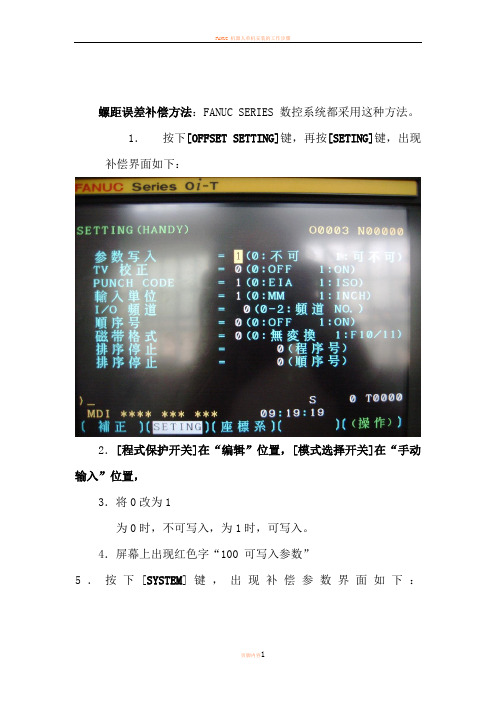

螺距误差补偿方法:FANUC SERIES 数控系统都采用这种方法。

1.按下[OFFSET SETTING]键,再按[SETING]键,出现补偿界面如下:2.[程式保护开关]在“编辑”位置,[模式选择开关]在“手动输入”位置,3.将0改为1为0时,不可写入,为1时,可写入。

4.屏幕上出现红色字“100 可写入参数”5.按下[SYSTEM]键,出现补偿参数界面如下:输入3620,按[NO检索],就找到3620、3621、3622、3623、3624等参数:3620为参考点的位置3621为最小补偿点的位置3622为最大补偿点的位置3623为补偿误差值的放大比例3624为补偿点与补偿点之间的间距,以微米为单位。

如:间距为20毫米,则写入20000例:VMC-850S 协鸿立式加工中心各参数设定如下:3620: X 50 Y 100 Z 150 A 2003621: X 1 Y70 Z 120 A 1703622: X 51 Y 101 Z151 A3623: X 1 Y 1 Z 1 A6.按下[SYSTEM]键,再按[间距]出现补偿参数界面如下:例:0085是某机床X轴的参数点的位置,同样可以找到Y、Z、A 各轴的位置。

7.将激光干涉仪测量的误差值写到表中所对应的位置,误差值为“正”时写入“正”值,误差值为“负”时写入“负”值,所有的值都采用增量值的补偿方法,也就是说补了一个数,在它后面所有的点位都会相应的增加或减少一个数。

8.输入1851,按[NO检索],就找到1851、1852等参数:1851为反向间隙补偿1852也为反向间隙补偿(用于快速移动)9.参数修改好以后,应将1改为0。

使用FANUC双向螺补功能提高机床定位精度-最新文档

使用FANUC双向螺补功能提高机床定位精度-最新文档使用FANUC双向螺补功能提高机床定位精度随着数控机床的广泛应用,对零件加工精度的要求也越来越高,数控机床的定位精度也有了更高的要求。

为了降低机械结构中的摩擦间隙以及装配误差对于机床定位精度的影响,机床厂商会使用螺距误差补偿功能来提升机床精度和性能。

常用的存储型螺距误差补偿功能在坐标轴的整个行程内采用单一的反向间隙,结合正向螺距误差补偿来提高坐标轴在正反两个方向上的定位精度。

实际上由于制造、安装以及弹性变形等原因丝杠螺母副在整个行程上的反向间隙处处不等,反向定位精度无法得到准确的补偿。

为了进一步提高机床的定位精度,我们可以通过使用双向螺距误差补偿功能,区别化设定正方向移动时和负方向移动时的螺距误差补偿量,进行不同方向的螺距误差补偿。

此外,在移动反转时,根据螺距误差补偿数据自动计算补偿量,进行与反向间隙补偿一样的移动方向反转时的补偿,可以进一步减小正方向和负方向的路径差。

双向螺距误差补偿是选项功能,需要单独选购此功能。

需要注意的是,对于进行斜度补偿的轴,无法同时使用本功能。

1 螺距误差补偿数据补偿点数为0~1023、3000~4023,这些数据也可使用于正方向或负方向的任一方的数据。

但是,无法进行使某个轴的补偿数据组成为从1023横跨3000这样的设定。

各轴的补偿点的指定,可通过夹着参考点的补偿点编号指定正、负来进行。

机械的行程超过正、负所指定的范围时,有关超出的范围,不进行螺距误差补偿(补偿量全都成为0)。

2 参数设置举例本例中对一台卧式加工中心的Z轴进行测量,Z轴为直线轴,行程为0~1100MM,以机床零点为测量起点,反复测量三次取平均值。

测量前将参数1851和1852都设为0,确保数据采集时反向间隙为0。

负方向螺距误差数据,务必进行由与正方向螺距误差数据所设定点数相同点数量的设定。

负方向螺距误差数据,也始终设定自负方向侧看到的增量值。

本例中,手动参考点返回的方向,设定为正方向。

西门子与fanuc螺距补偿

数控设备调试与维护----数控系统参数调整一、实验的性质与任务数控机床的性能在很大程度上是由系统软件的运行性能决定,在系统中对参数设置不同的值可以改变系统的运行状态。

为了使数控机床运行良好,在数控机床生产过程中、生产完成以后都会根据机床以及系统的配置和测试性能对系统参数进行调试。

通过该实验期望通过该实验对数控系统及其调试有更为深刻的了解。

二、实验的目的和要求在完成实验过程中,熟悉数控系统参数手册的使用方法,了解数控系统的参数构成及其种类。

通过完成参数调整实验的过程,以及观测参数调整完成后系统以及机床的运行性能,了解系统参数的变化对机床的影响。

对学生的要求是:1、养成安全、认真、踏实、严谨、一丝不苟的工作作风。

2、熟悉查阅数控系统参数手册的方法;3、了解系统参数的体系架构;4、掌握在数控系统中查找、修改参数的方法;6、掌握方法;7、撰写符合实验过程、内容的实验报告;8、现场操作指导教师要求的实验内容;三、预备知识数控系统的参数体系是比较繁杂,参数种类比较多,我们在调整参数前必须对各系统参数有较为详细的了解。

系统参数种类繁多,涉及到对系统的各个方面的调整。

在数控机床中,不管是那一种系统,参数按其不同功能土要有以下几种:1.系统参数这些参数一般由机床开发部制造商根据用户的选择进行设置,并有较高级别的密码保护,其中的参数设置对机床的功能有一定的限制,他其中的内容一般不容许用户修改。

2.用户参数这是供用户在使用设备时自行设置的参数,内容以设备加工时所需要的各种要求为主,可随时根据用户使用的情况进行调整,如设置合理可提高设备的效率和加工精度。

2.通信参数用以数据的输入/输出(i/o)转送。

3.PLC参数设置PLC中容许用户修改的定时、计时、计数,刀具号及开通PLC中的一些控制功能。

4.机械参数有些也包括在用户参数内,主要以机床行程规格,原点位置,位置的测量方式,伺服轴、主轴调整,丝杆螺距、间隙补偿方面为主,特别是伺服,主轴控制参数,设置不当设备就不能正常工作并且造成机床精度达不到要求,甚至于机床不能使用。

FANUC 0iD系统数控机床螺距误差补偿方法研究

0 引 言 数控机床加工精度由刀具与工件之间的相对位置

决定,在影响加工精 度 的 众 多 因 素 中 机 床 的 动 态 误 差 是主要因素 。 [1] 数控机床工作台的移动是利用电 机 带 动滚珠丝杠旋转,将 电 机 的 旋 转 运 动 转 换 为 工 作 台 的 直 线 运 动 ,理 论 上 ,滚 珠 丝 杠 转 过 的 角 度 与 工 作 台 的 直 线位移之间为线性对 应 关 系,但 实 际 上 因 为 滚 珠 丝 杠 的 制 造 和 装 配 误 差 ,当 数 控 系 统 控 制 工 作 台 移 动 时 ,工 作台的直线位移必然存在一定的误差。因为滚珠丝杠 为精度较高的机械传 动 部 件,所 以 数 控 机 床 经 过 整 机 机械部件装配调试后所产生的误差值已经很小。若想 进一步提高数控机床 定 位 精 度,只 能 利 用 数 控 系 统 软 件提供的螺距误 差 补 偿 功 能。 由 此 可 见,螺 距 误 差 补 偿只是在机械装配精度足够高的情况下对微小量的螺 距 误 差 进 行 修 正 。 此 外 ,通 过 螺 距 误 差 补 偿 ,还 可 以 消 除因机床使用过程中的磨损等原因造成的精度下降, 从而延长机床的使用寿命 。 [2] 1 螺 距 误 差 补 偿 的 作 用 与 方 法

数控机床定位精度的补偿方法简述

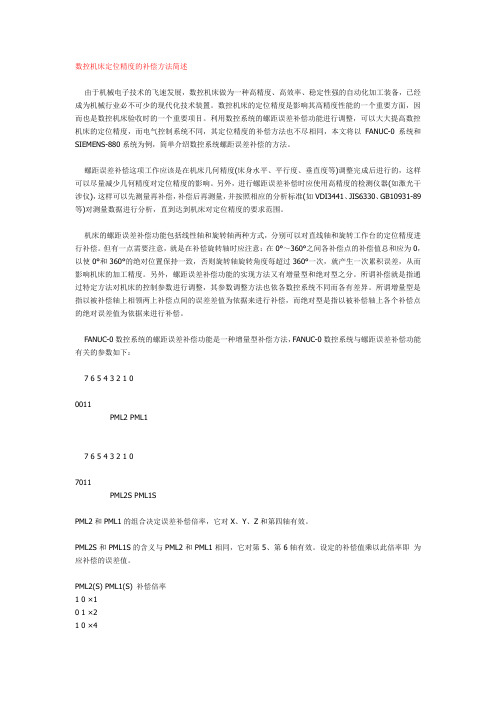

数控机床定位精度的补偿方法简述由于机械电子技术的飞速发展,数控机床做为一种高精度、高效率、稳定性强的自动化加工装备,已经成为机械行业必不可少的现代化技术装置。

数控机床的定位精度是影响其高精度性能的一个重要方面,因而也是数控机床验收时的一个重要项目。

利用数控系统的螺距误差补偿功能进行调整,可以大大提高数控机床的定位精度,而电气控制系统不同,其定位精度的补偿方法也不尽相同,本文将以FANUC-0系统和SIEMENS-880系统为例,简单介绍数控系统螺距误差补偿的方法。

螺距误差补偿这项工作应该是在机床几何精度(床身水平、平行度、垂直度等)调整完成后进行的,这样可以尽量减少几何精度对定位精度的影响。

另外,进行螺距误差补偿时应使用高精度的检测仪器(如激光干涉仪),这样可以先测量再补偿,补偿后再测量,并按照相应的分析标准(如VDI3441、JIS6330、GB10931-89等)对测量数据进行分析,直到达到机床对定位精度的要求范围。

机床的螺距误差补偿功能包括线性轴和旋转轴两种方式,分别可以对直线轴和旋转工作台的定位精度进行补偿。

但有一点需要注意,就是在补偿旋转轴时应注意:在0°~360°之间各补偿点的补偿值总和应为0,以使0°和360°的绝对位置保持一致,否则旋转轴旋转角度每超过360°一次,就产生一次累积误差,从而影响机床的加工精度。

另外,螺距误差补偿功能的实现方法又有增量型和绝对型之分。

所谓补偿就是指通过特定方法对机床的控制参数进行调整,其参数调整方法也依各数控系统不同而各有差异。

所谓增量型是指以被补偿轴上相领两上补偿点间的误差差值为依据来进行补偿,而绝对型是指以被补偿轴上各个补偿点的绝对误差值为依据来进行补偿。

FANUC-0数控系统的螺距误差补偿功能是一种增量型补偿方法,FANUC-0数控系统与螺距误差补偿功能有关的参数如下:7 6 5 4 3 2 1 00011PML2 PML17 6 5 4 3 2 1 07011PML2S PML1SPML2和PML1的组合决定误差补偿倍率,它对X、Y、Z和第四轴有效。

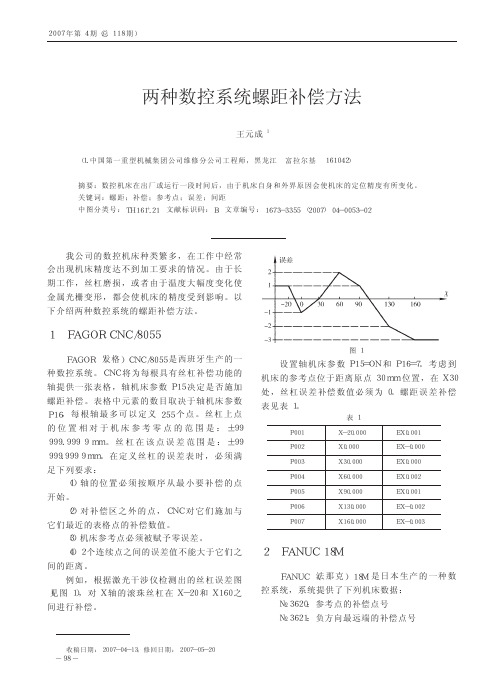

两种数控系统螺距补偿方法

(2) 对补偿区之外的点, CNC 对它们施 加 与 它们最近的表格点的补偿数值。

(3) 机床参考点必须被赋予零误差。 (4) 2 个连续点之间的误差值不能大于它们之 间的距离。 例如, 根据激光干涉仪检测出的丝杠误差图 (见图 1), 对 X 轴的滚珠丝杠在 X- 20 和 X160 之 间进行补偿。

参考点的号码

40

参数设定如下:

№3620=40

№3621=33

№3622=48

图2

表2

P033

+2

P041

+2

P034

+1

P042

+1

P035

-2

P043

0

P036

-2

P044

-1

P037

0

P045

-1

P038

-1

P046

-2

P039

0

P047

0

P040

0

P048

+1

的。法那克的误差采用增量值, 而发格采用绝对

收稿日期: 2007- 04- 10; 修回日期: 2007- 05- 12

- 99 -

ANSYS 软件是一个功能强大的结构设计分析 用于进行结构的静力分析、动力分析、结构的高

和结构优化软件包, 具有多物理场耦合的功能, 度非线性分析、电磁分析、计算流体动力学分

允许在同一模型上进行各种各样的耦合计算, 如 析、设计优化、弹性接触分析等等。实体建模采

热结构耦合, 磁结构耦合, 流体热耦合等, 可以 用基于 NURBS 的三维实体 描 述 法 、 几 何 体 素 以 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

fanuc螺距补偿

FANUC 螺距补偿一、为什么要进行螺距误差补偿螺距误差补偿是将机床实际移动的距离与指令移动的距离之差,通过调整数控系统的参数增减指令值的脉冲数,实现机床实际移动距离与指令值相接近,以提高机床的定位精度。

螺距误差补偿只对机床补偿段起作用,在数控系统允许的范围内补偿将起到补偿作用。

二、螺距误差补偿参数螺距误差补偿是按轴进行的,与其相关的轴参数有五个:3620各轴参考点的螺距误差补偿点号3621为设置补偿区间内的最负点补偿点号3622为设置补偿区间内的最正点补偿点号3623为补偿倍率3624为设置测量时候实际的间隔说明:1、如果需要更改参数,NC需要从新上电。

2、FANUC系统为增量补偿。

三、螺距误差补偿方法1、分配补偿点FANUC系统的补偿点共计为0—1023个点,为X、Z(Y、C)轴所共用,在车床里,我们只为XZ两个轴设定相应的有效区间即可,我们可设置0-200号码,为X轴使用;201-400为Z轴使用;401以后为其他轴使用。

所以对应轴的参考点地址根据需要设置为相应区间的任意点。

2、设置参数说明:1、补偿点号是和机械坐标对应的,如果机械坐标改变,需要重新补偿。

2、我厂机床出厂时X轴零点为主轴中心,如果补偿10个点,有效点号为100-110;Z轴零点为卡盘端面,如果补偿15个点,有效点号为300-315。

X轴 Z轴3、3623为补偿倍率。

FANUC系统相对补偿参数限制为0—±7,所以倍率为1的情况下,如误差中有很多的+7或者-7的话说明实际补偿误差可能大于这个数值,(例如:误差可能大于±7,比如误差有8,10,-9那它也只能显示到7,7,-7,)那这个时候我们就要改倍率为2。

这时的实际补偿数值=补偿值*倍率。

3、输入补偿值通过激光干涉仪。

测得机床某个轴实际定位情况。

生成补偿值,并填入补偿值如下:X轴 Z轴填入后,复位即可生效.整个螺距补偿完毕.注意:由于FANUC系统螺距补偿是相对补偿,如果想调整单个或几个点时要从补偿起点方向开始向终止方向调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC 螺距补偿

一、为什么要进行螺距误差补偿

螺距误差补偿是将机床实际移动的距离与指令移动的距离之差,通过调整数控系统的参数增减指令值的脉冲数,实现机床实际移动距离与指令值相接近,以提高机床的定位精度。

螺距误差补偿只对机床补偿段起作用,在数控系统允许的范围内补偿将起到补偿作用。

二、螺距误差补偿参数

螺距误差补偿是按轴进行的,与其相关的轴参数有五个:

3620各轴参考点的螺距误差补偿点号

3621为设置补偿区间内的最负点补偿点号

3622为设置补偿区间内的最正点补偿点号

3623为补偿倍率

3624为设置测量时候实际的间隔

说明:

1、如果需要更改参数,NC需要从新上电。

2、FANUC系统为增量补偿。

三、螺距误差补偿方法

1、分配补偿点

FANUC系统的补偿点共计为0—1023个点,为X、Z(Y、C)轴所共用,在车床里,我们只为XZ两个轴设定相应的有效区间即可,我们可设置0-200号码,为X轴使用;201-400为Z轴使用;401以后为其他轴使用。

所以对应轴的参考点地址根据需要设置为相应区间的任意点。

2、设置参数

说明:

1、补偿点号是和机械坐标对应的,如果机械坐标改变,需要重新补偿。

2、我厂机床出厂时X轴零点为主轴中心,如果补偿10个点,有效点号为100-110;Z轴零点

为卡盘端面,如果补偿15个点,有效点号为300-315。

X轴 Z轴

3、3623为补偿倍率。

FANUC系统相对补偿参数限制为0—±7,所以倍率为1的情况下,如

误差中有很多的+7或者-7的话说明实际补偿误差可能大于这个数值,(例如:误差可能大

于±7,比如误差有8,10,-9那它也只能显示到7,7,-7,)那这个时候我们就要改倍

率为2。

这时的实际补偿数值=补偿值*倍率。

3、输入补偿值

通过激光干涉仪。

测得机床某个轴实际定位情况。

生成补偿值,并填入补偿值如下:

X轴 Z轴

填入后,复位即可生效.整个螺距补偿完毕.

注意:

由于FANUC系统螺距补偿是相对补偿,如果想调整单个或几个点时要从补偿起点方向开始向终止方向调整。