汽车内饰材料的分类及燃烧特性分析

汽车内饰材料的分类及燃烧特性分析

异 。现针对不 同位置的材料进行水平 燃烧试验 , 观察并

分析其试验结果 。

1 内饰 材 料 的种 类及 特 性

内饰材料的结构分 为单一材料和层积复合材料 。 单

一

表 2所 示

材料指 由同种 材料构成 的均匀 的整 体材料 ; 若不 同材

2 试 验 结 果 及 对 比分 析

按照文献 【 1 】 要求 , 试样至少 为 5 块 。如果材料沿不

C h e n J i e ,C h e n g J i n p i n g  ̄

( 1 . C h o n g q i n g V e h i c l e T e s t &R e s e a r c h I n s t i t u t e . N a t i o n a l C o a c h Q u a l i t y S u p e r v i s i o n a n d T e s t C e n t e r . C h o n g q i n g 4 0 1 1 2 2 . C h i n a ;

同方 向有不 同燃 烧速度 ,则应在不 同方 向截 取试样 , 并 将5 块 或者更多的试样在燃 烧箱 中分别试验 。 因汽车面 料 中的针织面料包含 两种编织二 r 艺, 所 以应按 照不 同的

关键 词 : 汽 车 内饰材 料 ; 塑 料 材料 : 针 织 面料 ; 燃 烧 特 性

中图分类号 : U4 6 5

文献标 志码 : B

文章编 号 : 1 0 0 6 — 3 3 3 1 ( 2 0 1 5 ) 0 3 — 0 0 4 0 — 0 3

Cl a s s i ic f a t i o n a nd Fl a mma b i l i t y Ana l y s i s o n Aut o mo b i l e I nt e r i o r Ma t e ia r l s

MVSS302汽车内饰材料的燃烧特性标准

联邦机动车辆安全标准(49 CFR 571部分)MVSS 302汽车内饰材料的燃烧特性原版:F.R.V ol.36 No.232-02.12.1971修订于1992.8 随后修订期号:1 MVSS 302国家:U.S.A原版:F.R.V ol.36No.232-02.12.1971§571.302 标准No.302;汽车内饰材料的燃烧特性S1. 范围本标准指定了用于汽车内舱材料的抗燃性要求。

S2. 目的本标准的目的是为了减少因汽车起火特别是由于汽车内部因火柴或香烟所引起的起火而引起的伤亡。

S3. 应用本标准适用于轿车、多用途轿车、卡车和公共汽车。

S3A. 定义车内气室即汽车内舱内盛满新鲜空气的部分。

S4 要求S4.1 S4.2部分所描述的以下汽车内舱部分与S4.3部分的要求是一致的,汽车坐垫、座椅靠背、安全带、顶蓬、扶手、所有装饰性衬板包括门前、门后和侧边面板、搁板、弹性头垫、地板、遮阳板、窗帘、遮阳物、车轮外罩、发动机罩,垫罩和其他任何室内材料包括撞车时吸收碰撞能量的填料、缓冲装置等材料。

S4.1.1 [保留]S4.2 位于内舱气室的1/2英寸的单一材料或层积复合材料的任何部分应满足S4.3部分的要求。

S4.2.1完全不与其他材料相连接的材料在单独试验时应满足S4.3.S4.2.2 与其他材料完全相连接的材料在作为层积复合材料试验时应满足S4.3的要求。

见I83的示例说明。

材料A和B之间的分界面未粘接,材料A应单独进行试验,位于内舱气室的B材料厚度在1/2英寸内,材料B和材料C紧密结合,因此B和C是作为层积复合材料,切取材料C如图所示,厚度为1/2英寸。

S4.3 (a)当按S5试验时,S4.1和S4.2所描述的材料不会燃烧,也不会使火焰前端以4英寸每分钟的速度通过其表面。

无论如何,集中火焰前端的传递不适用于按照S5试验所切割的样品。

(b)如果材料从试验计时开始,60s内停止燃烧,且从开始计时点处的燃烧距离不大于2英寸,被认为满足S4.3(a)的燃烧速率要求。

车用内饰材料燃烧安全性能检测

车用内饰材料燃烧安全性能检测董激文陈蕾季晓丹(无锡出入境检验检疫局国家产业用纺织品检测重点实验室)1前言汽车内饰材料是指汽车内部所有的材料,包括车内装饰所用的单一材料或层积复合材料,如座垫、座椅靠背、座椅套、安全带、头枕、扶手、活动式折叠车顶、所有装饰性衬板(包括门内护板、侧围护板、车顶棚衬里)、仪表板、杂物箱、室内货架板或后窗台板、窗帘、地板覆盖层、遮阳板、轮罩覆盖物、发动机罩覆盖物等,还包括撞车时吸收碰撞能量的填料、缓冲装置等材料。

随着人们生活水平的提高,人类交通技术的不断发展和进步,人们对车辆的需求和依赖日益增加,而中国经济近年来持续的发展,促使中国成为了世界上最大的汽车生产国和销售国。

内饰件质量的好坏直接影响到车辆的舒适度及乘用人员安全性。

虽然到目前为止,国内乃至国际上都没有统一的内饰件质量要求标准,但这并不妨碍越来越多的国家及地区重视和关注内饰材料的质量性能。

众所周知,品牌主机厂都有一套各自完善的内饰件质量考核体系,即所谓的主机厂标准。

我国即将出台的汽车装饰用机织物、针织物国家标准也制定了相当规范的内饰件考核指标体系。

总的来讲,目前各层面对车用内饰材料的质量要求,主要分为三部分,一是内饰材料常规性能,如原材料成分、物理性能、化学性能、老化性能等;二是内饰材料有毒有害释放,如气味、甲醛、雾翳、有机物散发等;三是内饰材料燃烧安全性能,如水平燃烧性能、垂直燃烧性能、熔滴测试、烟密度、氧指数、燃烧等级分类等。

其中燃烧安全性能作为重要指标,尤其受到人们的普遍关注,内饰材料的燃烧性能测试已经被众多国家制定为法律法规或强制性标准来强制执行。

本文则就车用内饰材料的燃烧性能测试作介绍。

2世界各国车用内饰材料燃烧法规一般的车用内饰材料都是可燃的。

由于车内空间狭小,密闭程度高、人员密度大,动态行驶等特点,一旦车辆上发生火灾,不但难以控制火势,而且会危及车上乘客的生命安全。

如何减少和控制车辆火灾,车辆的各种内饰材料防火阻燃性能的好坏就成了关键。

汽车内饰材料阻燃性研究

汽车内饰材料阻燃性研究1. 引言1.1 研究背景汽车内饰材料的阻燃性一直是汽车安全性能的重要指标之一。

随着汽车工业的不断发展,对汽车内饰材料的阻燃性能也提出了越来越高的要求。

由于汽车内饰材料在使用过程中可能会接触到高温或火源,如果材料阻燃性能不佳,就会造成严重的安全隐患,威胁乘坐者的生命安全。

目前,国内外已经有许多研究针对汽车内饰材料的阻燃性展开了深入的研究。

随着汽车内饰材料种类的增多和技术的不断更新,对其阻燃性能的要求也在不断提高,尤其是在一些高端车型中,对内饰材料的阻燃要求更是严苛。

深入研究汽车内饰材料的阻燃性能,探索提高其阻燃性能的有效途径,对于进一步提高汽车安全性能,保障乘坐者生命安全具有重要意义。

本研究旨在对汽车内饰材料的阻燃性能进行深入研究,探讨影响阻燃性能的因素,并总结常见的阻燃技术,为提高汽车内饰材料的阻燃性能提供理论依据和技术支持。

1.2 研究意义汽车内饰材料的阻燃性研究具有重要的意义。

随着汽车工业的快速发展,汽车内饰材料的种类和使用量不断增加,因此汽车内饰材料的阻燃性问题显得尤为重要。

汽车作为常用的交通工具,一旦发生火灾事故,汽车内饰材料的燃烧性很容易引发火灾的扩大和蔓延,对车内人员的生命财产安全造成极大危害。

研究汽车内饰材料的阻燃性,对提升汽车安全性具有重要意义。

通过研究汽车内饰材料的阻燃性,可以有效降低汽车发生火灾事故时的火灾风险,起到保护车内人员生命安全的作用。

合格的汽车内饰材料可以减少车内有害气体和有毒物质的释放,对保护车内人员的健康也具有积极作用。

开展汽车内饰材料阻燃性研究,不仅可以提高汽车的安全性能,还能够促进汽车工业的持续健康发展。

【字数:246】1.3 研究目的汽车内饰材料阻燃性的研究旨在深入探讨汽车内饰材料阻燃性能的重要性,并寻找改进阻燃性能的有效方法,以提高汽车内饰材料的安全性和可靠性。

研究目的包括但不限于:1.分析当前汽车内饰材料存在的阻燃性问题,探讨其原因及影响;2.明确汽车内饰材料阻燃性的具体要求,包括相关法规标准及行业规范;3.探讨影响汽车内饰材料阻燃性能的因素,如材料本身性质、加工工艺等;4.总结和比较常见的汽车内饰材料阻燃技术,探讨其优缺点和适用范围;5.对当前研究现状进行梳理和总结,为未来研究提供参考和方向。

GB 8410汽车内饰材料的燃烧特性

G B8410-200 6汽车内饰材料的燃烧特性阻燃材料事业部GB8410-2006汽车内饰标准发布于:2009-7-12 被浏览1800 次【打印】【关闭】GB 8410-2006 (代替GB 8410-1994)前言本标准的第3章、第4章为强制性的,其余为推荐性的。

本标准对应于美国联邦机动车辆安全标准FMVSS 571.302《汽车内饰材料的燃烧特性》,本标准与FMVSS571.302《汽车内饰材料的燃烧特性》一致性程度为非等效。

本标准代替GB 8410-1994《汽车内饰材料的燃烧特性》。

本标准与GB 8410-1994标准相比,主要变化如下:——根据GB 3730.1-2001标准的要求,修改了第1章中汽车分类方法;——按照GB/T 1.1-2000标准的要求,修改了第2章中术语部分的编排方式,并增加了英文内容;——修改了层积复合材料定义,见2.2条;——完善了内饰材料的定义,加宽了内饰材料的定义范围,见2.5条;——修改了第3章的技术要求,取消了原标准技术要求中的3.1条及3.3条,将其内容体现在4.6条中;——修改了试验用热源的要求,见4.2.4条;——增加了零件弯曲无法制得平整试样时的试验要求,见4.3.2条;——增加了零件形状和尺寸不符合取样要求时如何制备试样的要求,见第4.3.2条;——增加了零件厚度不均时的取样要求,见第4.3.2条;——增加了取样示例并附图示,见第4.3.2条;——修改了试验程序中表面起毛试样试验前梳理的方向,见第4.4.1条;——增加了试样慢燃时的试验方法,见第4.4.9条;——增加了结果表示的内容,见第4.6条。

本标准由国家发展和改革委员会提出。

本标准由全国汽车标准化技术委员会归口。

本标准由中国第一汽车集团公司技术中心负责起草。

本标准主要起草人:王清国、李菁华。

本标准所代替标准的历次版本发布情况为:——GB 8410-1987、GB 8410-1994。

GB8410-2006标准—适用车辆内饰

GB 8410-2006汽车内饰材料的燃烧特性Flammability of automotive interior materials1 范围本标准规定了汽车内饰材料水平燃烧特性的技术要求及试验方法。

本标准适用于汽车内饰材料水平燃烧特性的评定。

鉴于各种汽车内饰零件实际情况(零件应用部位、布置方法、使用条件、引火源等)和本标准中规定的试验条件之间有许多差别,本标准不适用于评价汽车内饰材料所有真实的车内燃烧特性。

2 术语和定义2.1燃烧速度 burning rate按本标准规定测得的燃烧距离与燃烧此距离所用时间的比值,单位为毫米每分钟(mm/min)。

2.2层积复合材料 composite material若干层相似或不同材料,其表面之间由熔接、粘接、焊接等不同方法使全面紧密结合在一起的材料。

2.3单一材料 exclusive material由同种材料构成的均匀的整体材料。

若不同材料断续连接在一起(例如缝纫、高频焊接、铆接),这种材料应认为不是层积复合材料,每种材料均属单一材料。

2.4暴露面 exposed side零件装配在车内面向乘员的那一面。

2.5内饰材料 interior materials汽车内饰零件所用的单一材料或层积复合材料,如座垫、座椅靠背、座椅套、安全带、头枕、扶手、活动式折叠车顶、所有装饰性衬板(包括门内护板、侧围护板、后围护板、车顶棚衬里)、仪表板、杂物箱、室内货架板或后窗台板、窗帘、地板覆盖层、遮阳板、轮罩覆盖物、发动机罩覆盖物和其他任何室内有机材料,包括撞车时吸收碰撞能量的填料、缓冲装置等材料。

3 技术要求内饰材料的燃烧特性必须满足以下技术要求:燃烧速度不大于100 mm/min。

4 试验方法4.1 原理将试样水平地夹持在U形支架上,在燃烧箱中用规定高度火焰点燃试样的自由端15s 后,确定试样上火焰是否熄灭,或何时熄灭,以及试样燃烧的距离和燃烧该距离所用时间。

4.2 试验装置及器具4.2.1 燃烧箱燃烧箱用钢板制成,结构示意图见图1,尺寸见图2。

汽车内饰物燃烧标准

汽车内饰件阻燃标准等级汽车内饰阻燃标准主要由国家或汽车制造商发布,其中大部分标准的测试方法都是比较接近,主要关注内饰材料的易燃性和燃烧速率,只要不超过一定的燃烧速率(一般为102mm/min)时,都是允许在汽车内使用的。

取样测试的部位为汽车内暴露面向下13mm内的单层或者复合层材料,若每层可以分离则需要单独测试。

内饰材料燃烧标准GB8410 - 汽车内饰材料的燃烧特性。

GB8410标准规定了汽车内饰材料水平火钳特性的技术要求及试验方法。

GB8410标准适用于汽车内饰材料水平燃烧特性的评定。

内饰材料不燃烧、可以燃烧但燃烧速度不大于100mm/min、火焰在60s内自行熄灭且燃烧距离不大于50mm。

燃烧速度:测得的燃烧距离与燃烧此距离所用时间的比值,单位为毫米每分钟(mm/min)。

从保证乘员安全的角度来讲,不燃烧当然是最好,而燃烧速度能够靠材料本身保证在一定的范围之内,也可以为乘员提供一定的生存时间和逃生的时间。

在实际的试验操作过程中,是以在规定时间内不能引燃或在第一个标志柱之前自行熄灭的视为不燃烧。

汽车内饰材料阻燃标准FMVSS302主要适用于汽车内饰材料的阻燃测试,UL94是广泛适用于塑料材料的阻燃测试。

针对产品用途范围不一样,且测试方法和要求也不一样。

不易燃。

医用防护服采用不易燃材料,并且离开火焰后燃烧不大于5s,该项目可以采用ZYYQ阻燃性能测试仪设备进行测试,ZYYQ阻燃性能测试仪智能化程度高,符合国家标准GB/T5455-1997《纺织品燃烧性能试验垂直法》,可用于有阻燃要求的服装织物、装饰织物、帐篷织物等阻燃性能的测定。

阻燃海绵由于含可燃的碳氢链段、密度小、比表面积大,未经阻燃处理的聚氨酯海绵是可燃物,遇火会燃烧并分解,产生大量的烟雾,给灭火带来困难。

特别是聚氨酯软泡开孔率较高,可燃成分多,燃烧时由于较高的空气流通性而源源不断地供给氧气,易燃且不易自熄。

聚氨酯海绵的许多应用领域非常广泛,如建筑材料、床垫、家具、保温材料、汽车座垫及内饰材料等,都需达到阻燃要求。

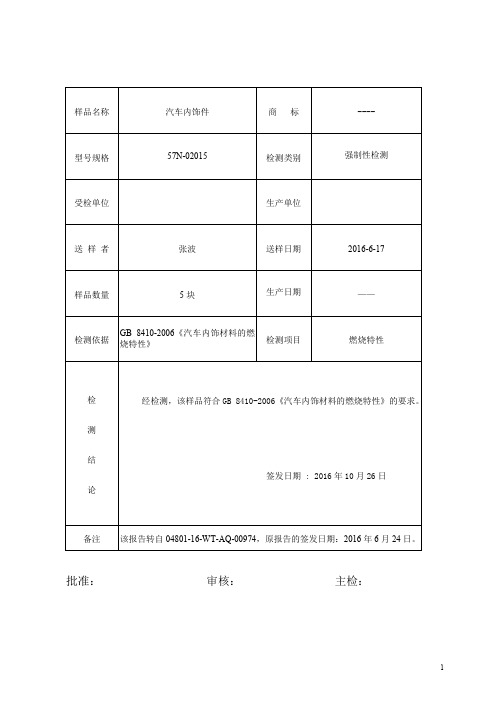

汽车内饰材料检测报告

样品名称汽车内饰件商标---- 型号规格57N-02015检测类别强制性检测受检单位生产单位送样者张波送样日期2016-6-17 样品数量5块生产日期——检测依据GB 8410-2006《汽车内饰材料的燃烧特性》检测项目燃烧特性检测结论经检测,该样品符合GB 8410-2006《汽车内饰材料的燃烧特性》的要求。

签发日期 : 2016年10月26日备注该报告转自04801-16-WT-AQ-00974,原报告的签发日期:2016年6月24日。

批准:审核:主检:一、检测结果:序号检测项目标准要求检测结果符合性判定1座椅面料的燃烧特性阻燃材料的燃烧速度应不大于100mm/min,若出现下列情况则分别按要求标识试验结果:1. A-0mm/min:试样暴露在火焰中15s,熄灭火源试样仍未燃烧,或试样能燃烧,但火焰达到第一测量标线之前熄灭,无燃烧距离可计。

2. B:从试验计时开始,火焰在60s内自行熄灭,且燃烧距离不大于50mm,则认为满足标准要求。

3. C-燃烧速度实测值mm/min:从试验计时开始,火焰在两个测量标线之间熄灭,且不满足第2条情况时,则按标准计算燃烧速度。

4. D-燃烧速度实测值mm/min:从试验计时开始,火焰燃烧到达第二标线,或从计时开始,试样长时间缓慢燃烧,则可以在试验计时20min时终止试验,并记录燃烧时间及燃烧距离且按标准计算燃烧速度。

5. E:试样在火焰引燃15s内已经燃烧并到达第一标线,则认为试样不能满足燃烧速度的要求。

————2门内护板的燃烧特性——————3顶棚衬里的燃烧特性————4 地板覆盖层的燃烧特性——————5仪表板的燃烧特性——————6 行李舱覆盖层的燃烧特性————7 其它最大燃烧速度为D-23.1mm/min符合二、检测时间、地点:检测于2016年6月22-23日在汽车质量监督检验中心()安全试验室进行。

附录:样品情况表项目样品情况车辆名称、型号、商标——车辆类型——车辆生产厂——座椅面料结构——材料——颜色——厚度——生产厂——门内护板结构——材料——颜色——厚度——生产厂——顶棚衬里结构——材料——颜色——厚度——生产厂——地板覆盖层结构——材料——颜色——厚度——生产厂——仪表板结构——材料——颜色——厚度——生产厂——行李舱覆盖层结构——材料——颜色——厚度——生产厂——其它结构层积复合材料无纺布、麻纤板颜色灰厚度无纺布:1.5±0.5mm 麻纤板:4±0.5mm 生产厂十堰市投发工贸有限公司所配车型型号、名称东风天龙/十堰方鼎备注。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内饰材料的结构分为单一材料和层积复合材料。单 一材料指由同种材料构成的均匀的整体材料;若不同材 料断续连接在一起(例如由缝纫、高频焊、铆接),则不是 层积复合材料,每种材料均属于单一材料。层积复合材 料指由若干层相似或不同材料,其表面之间由熔结、粘 接、焊接等不同方式全面紧密结合在一起的材料[1]。 1.1 汽车内饰材料的种类

熔融滴落现象

具有优良的介电性能、耐冲击、耐水性好,化学稳定性高,使用温度可达 80℃~100℃, PE-HD 熔化温度:220~260;

摩擦性能和耐寒性好;缺点是机械强度不高,质较软,成型收缩率大

PE-LD 熔化温度:180~280

分类标准 构成材料 编织工艺

表 2 汽车内饰用面料类材料特性

材料名称 涤纶 腈纶

3 结束语

按照文献[1] 进行的试验表明,塑料类汽车内饰材 料的燃烧过程较为稳定。发生火灾时,因其燃烧速度较 慢,驾乘人员有更多逃生机会;但塑料类材料在燃烧时 会产生有毒气体和滴落物,进而对人体造成伤害,因此, 建议今后的研究中增加塑料材料燃烧时产生的有毒气 体及滴落物的试验;面料类汽车内饰材料中表层为 PVC 的层积复合材料燃烧过程较为稳定,但燃烧时会产生大 量烟雾和有毒气体,影响驾乘人员的视线并对呼吸道造 成伤害,因此,建议今后增加该类材料的有毒气体及烟 密度试验;对于表层为针织面料的层积复合材料,由于 同一面料取样时切割方向不同也会产生不同燃烧速度, 使得面料燃烧结果存在较大差异,因此,建议对同一针 织面料分别从纵向、横向、斜向 45°都至少取样 5 块,以 比较全面地反映实际燃烧状态。

2.Yanfeng Visteon(Chongqing)Automotive Trim Systems Co., Ltd, Chongqing 401120, China)

Abstract:The authors classify the automobile interior materials into different types based on the position and the

摘 要:从使用位置及材质的角度,对汽车内饰材料进行分类,对汽车塑料类及面料类内饰材料进行水平燃

烧试验,结合试验数据,分析在试验过程中影响材料燃烧速度的因素,并提出建议。

关键词:汽车内饰材料;塑料材料;针织面料;燃烧特性

中图分类号:U465

文献标志码:B

文章编号:1006-3331(2015)03-0040-03

1)单一材料中,各类添加剂的组成比例或阻燃剂 添加分量不同,会使得材料的燃烧特性发生变化,导致 相同厚度的同种材料燃烧速度存在较大差别。

2)单一材料中,材料自身的熔点影响燃烧速度,熔 点低的材料比熔点高的材料更易燃烧,燃烧速度也更 快。

3)层积复合材料中,材料自身的密度及各层材料 间粘接的紧密程度也影响燃烧速度。密度大的材料不易 燃烧,密度小的材料容易燃烧,两者粘接在一起,燃烧速 度会趋于中间速度。粘接紧密的复合材料中空气减少, 使得材料内部的助燃气体减少,材料更加不易燃烧。

2.1 塑料类内饰材料的试验结果

1)塑料类的汽车内饰材料主要用于门内护板、仪

表板、立柱、遮阳板、城市客车座椅、行李舱覆盖层、地板

覆盖层、客车地板等部位,按照文献[1]的试验要求,其材

料组成和试验结果如表 3 所示。

表 3 塑料类内饰材料的试验结果

名称

材料组成

汽车立柱

仪表板

遮阳板 (轿车) 城市客车

座椅 行李舱 覆盖层 地板覆盖层 (客车) 客车地板

是最轻的塑料之一,其屈服、拉伸、压缩强度和硬度均优于低压聚乙烯,有很突出的刚

性,耐热性能较好,可在 100℃以上使用;如无外力,150℃也不变形,除浓硫酸、浓硝酸 外,在许多介质中很稳定,几乎不吸水,高频电性能不好,成型容易,但收缩率大,低温呈

160~170

脆性,耐磨性不好

机械强度较高,化学稳定性及介电性能优良,耐油性及抗老化性能也较好,易熔接及粘 合,价格较低;缺点是使用温度低(在 60℃以下),线膨胀系数大,成型加工性不良

some suggestions.

Key words: automobile interior material; plastic material; knitted fabric; flammability

汽车内饰材料作为汽车组成的一部分,占内部设计 比重较大。汽车内部不同位置的内饰材料,其材料组成 也不相同,不同材料燃烧试验的结果会有一定的差别; 即使材料相同,也会因各种原因造成燃烧试验结果有差 异。现针对不同位置的材料进行水平燃烧试验,观察并 分析其试验结果。

2)面料类材料的主要特性。面料类材料根据构成 材料及编织工艺的不同,分为不同种类,对应的特性如 表 2 所示。

2 试验结果及对比分析

按照文献[1]要求,试样至少为 5 块。如果材料沿不 同方向有不同燃烧速度,则应在不同方向截取试样,并 将 5 块或者更多的试样在燃烧箱中分别试验。因汽车面 料中的针织面料包含两种编织工艺,所以应按照不同的 方向(纵向、横向、斜向 45°)各取 5 块进行试验,以确定 最大燃烧速度并进行分析。以下所讨论的均为材料最大 燃烧速度,其中材料不燃烧(A-0 mm/min)是指在材料被 点燃后未烧到第一标线就熄灭了(燃烧起点至第一标线 间的距离为 38 mm)[5-6]。

根据内饰材料在汽车内的不同位置,主要分为门内 护板、汽车立柱、仪表板、遮阳板、顶蓬衬里、地板覆盖 层、座椅面料及行李舱覆盖层等类型;根据内饰材料材 质的不同,主要分为皮革、纤维、塑料、泡沫、橡胶等种

类。本文重点研究汽车内饰材料中塑料类及座椅面料类 材料在水平燃烧试验中的结果并进行对比分析。

1)塑料类材料的特性。汽车内饰材料中塑料类材 料占的比重较大,常见的塑料类材料有 PP、PVC、PET、 ABS、PE 等[2-4]。其化学名称、特性及熔化温度见表 1。

PP+EP-TD20 PP

搪塑表皮 + 泡沫层 +ABS 塑料 PP

PU 硬质合绵

ABS

PP/PE-TD16

PVC 表层 + 中间玻璃纤 维层 +PVC 底层 + 非纺

织纤维底层 聚氯乙稀树脂

结构 单一 单一 复合 单一 单一

单一

单一

复合

单一

厚度 最大燃烧速 /mm 度 / mm/min 2.5 D-40.6 2.5 D-46.2

是常用的一种工程塑料,具有良好的综合性能,较高的冲击韧性和良好的机械性能,优

良的耐热、耐油性能和化学稳定性,尺寸稳定,易机械加工,表面还可镀金属,电性能良

好;该产品具有高强度、低重量的特点;外观呈浅象牙色,无毒、无味,兼有韧、硬、刚的特

210~280

性,燃烧缓慢,火焰呈黄色,有黑烟,燃烧后塑料软化、烧焦,发出特殊的肉桂气味,但无

Classification and Flammability Analysis on Automobile Interior Materials

Chen Jie1,Cheng Jinping2

(1.Chongqing Vehicle Test & Research Institute, National Coach Quality Supervision and Test Center, Chongqing 401122, China;

度 / mm/min

3.7

A-0

复合

6.0

C-44.2

复合

4.7

单一

2.0

D-33.6 D-29.9

单一

2.0

D-39.9

单一 10.0

A-0

2.2 面料类内饰材料的试验结果 面料类内饰材料一般分为真皮、表层为人造革的复

42

客车技术与研究

2015 年 6 月

合材料和表层为针织面料的复合材料三种。真皮面料中

锦纶纤维 真皮

机织物

针织物

特性 具有耐磨性好、抗撕裂强度高、耐霉变、不被虫蛀、回弹性和抗折皱性好等优点,广泛应用于汽车内饰材料 具有良好的抗紫外线能力,手感柔软,但其耐磨性不好,适于做汽车的顶棚和有篷汽车的车篷 有较好的弹性和耐磨性,可应用在汽车座椅面料中 韧性强、耐磨、透气性好 分为经纱和纬纱两种,因延展性和弹性较差,除座椅安全带外,在汽车内饰材料方面使用较少 常用材料为涤沦,分为经编和纬编两种;经编类面料柔韧性好、弹性及耐磨性较好、透气性好、手感松软,在汽车 内饰材料中应用广泛;纬编类面料延伸性好,但易于脱散,在汽车内饰材料中应用较少

下体饰板、吸音棉。按照文献[1]的试验要求,该门板各部

位材料组成和试验结果如表 4 所示。

表 4 门内护板的试验结果

名称

上装饰板

嵌饰板

扶手上体总成 扶手饰条

前下体饰板 杂物盒

后下体饰板 吸音棉

材料组成 PVC+PP 腈纶面料 +PU + 麻纤维板 PVC+PU+PP

ABS

PP

PET

结构 复合

最大燃烧速 厚度 /mm

9.0

A-0

2.5 D-62.3

13.0 D-69.6

5.5 D-30.5

2.5 D-37.5

2.0

A-0

20.0

A-0

2)由于门内护板是由不同材质、不同厚度或不同

形状的同种材质的材料焊接而成,因此,将其单独列出

进行试验,例如某高配车型的门板划分为上装饰板、嵌

饰板、扶手上体总成、扶手饰条、前下体饰板、杂物盒、后

185~205

表面平滑而有光泽,耐蠕变、耐抗疲劳性、耐摩擦,尺寸稳定性好,磨耗小而硬度高,具有 热塑性塑料中最大的韧性;电绝缘性能好,受温度影响小,但耐电晕性较差;无毒,耐气 候性、抗化学药品稳定性好,吸水率低,耐弱酸和有机溶剂,但不耐热水浸泡,不耐碱