ABS塑料防护装饰性镀铜镍铬技术条件

ABS塑料防护装饰性镀铜镍铬技术条件

ABS塑料防护装饰性镀铜镍铬技术条件1范围本标准规定了本公司ABS塑料件电镀铜+镍+铬镀层的要求。

本标准适用于本公司ABS塑料基体上电镀铜+镍+铬镀层。

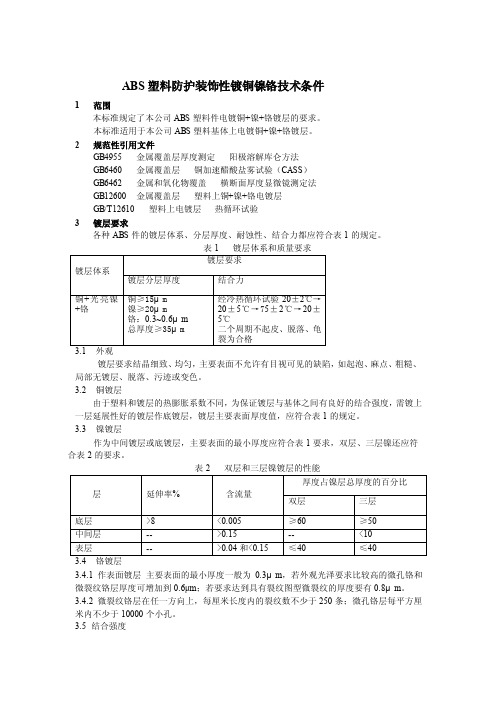

2规范性引用文件GB4955 金属覆盖层厚度测定阳极溶解库仑方法GB6460 金属覆盖层铜加速醋酸盐雾试验(CASS)GB6462 金属和氧化物覆盖横断面厚度显微镜测定法GB12600 金属覆盖层塑料上铜+镍+铬电镀层GB/T12610 塑料上电镀层热循环试验3镀层要求各种ABS件的镀层体系、分层厚度、耐蚀性、结合力都应符合表1的规定。

表1 镀层体系和质量要求镀层要求结晶细致、均匀,主要表面不允许有目视可见的缺陷,如起泡、麻点、粗糙、局部无镀层、脱落、污迹或变色。

3.2 铜镀层由于塑料和镀层的热膨胀系数不同,为保证镀层与基体之间有良好的结合强度,需镀上一层延展性好的镀层作底镀层,镀层主要表面厚度值,应符合表1的规定。

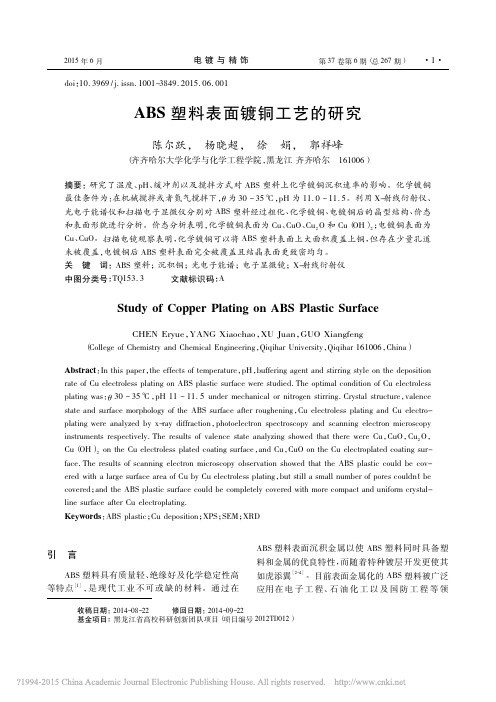

3.3 镍镀层作为中间镀层或底镀层,主要表面的最小厚度应符合表1要求,双层、三层镍还应符合表2的要求。

表2 双层和三层镍镀层的性能3.4.1 作表面镀层主要表面的最小厚度一般为0.3μm,若外观光泽要求比较高的微孔铬和微裂纹铬层厚度可增加到0.6μm;若要求达到具有裂纹图型微裂纹的厚度要有0.8μm。

3.4.2 微裂纹铬层在任一方向上,每厘米长度内的裂纹数不少于250条;微孔铬层每平方厘米内不少于10000个小孔。

3.5 结合强度镀层试验周期为2个周期,其结合强度应符合表1的规定。

试验后镀层不应出现目视可见的缺陷,如起泡、起皱、裂纹或脱落等。

3.6 耐蚀性能镀件应进行16h耐腐蚀试验,试验后不应为铜层腐蚀、塑料基体露出、镀层起泡等缺陷。

3.7ABS材料性能3.7.1ABS材料的拉伸屈服强度应不小于40MPa。

3.7.2ABS材料的弯曲屈服强度应不小于66Mpa。

3.7.3ABS材料的弯曲弹性模量应不小于2.4Gpa。

3.7.4ABS材料的悬臂梁冲击强度为6.2~17kJ/m.。

ABS塑料表面镀铜工艺的研究_陈尔跃

doi :10.3969/j.issn.1001-3849.2015.06.001ABS 塑料表面镀铜工艺的研究陈尔跃,杨晓超,徐娟,郭祥峰(齐齐哈尔大学化学与化学工程学院,黑龙江齐齐哈尔161006)摘要:研究了温度、pH 、缓冲剂以及搅拌方式对ABS 塑料上化学镀铜沉积速率的影响。

化学镀铜最佳条件为:在机械搅拌或者氮气搅拌下,θ为30 35ħ,pH 为11.0 11.5。

利用X-射线衍射仪、光电子能谱仪和扫描电子显微仪分别对ABS 塑料经过粗化、化学镀铜、电镀铜后的晶型结构、价态和表面形貌进行分析。

价态分析表明,化学镀铜表面为Cu 、CuO 、Cu 2O 和Cu (OH )2;电镀铜表面为Cu 、CuO 。

扫描电镜观察表明,化学镀铜可以将ABS 塑料表面上大面积覆盖上铜,但存在少量孔道未被覆盖,电镀铜后ABS 塑料表面完全被覆盖且结晶表面更致密均匀。

关键词:ABS 塑料;沉积铜;光电子能谱;电子显微镜;X-射线衍射仪中图分类号:TQ153.3文献标识码:A收稿日期:2014-08-22修回日期:2014-09-22基金项目:黑龙江省高校科研创新团队项目(项目编号2012TD012)Study of Copper Plating on ABS Plastic SurfaceCHEN Eryue ,YANG Xiaochao ,XU Juan ,GUO Xiangfeng(College of Chemistry and Chemical Engineering ,Qiqihar University ,Qiqihar 161006,China )Abstract :In this paper ,the effects of temperature ,pH ,buffering agent and stirring style on the deposition rate of Cu electroless plating on ABS plastic surface were studied.The optimal condition of Cu electroless plating was :θ30 35ħ,pH 11 11.5under mechanical or nitrogen stirring.Crystal structure ,valencestate and surface morphology of the ABS surface after roughening ,Cu electroless plating and Cu electro-plating were analyzed by x-ray diffraction ,photoelectron spectroscopy and scanning electron microscopy instruments respectively.The results of valence state analyzing showed that there were Cu ,CuO ,Cu 2O ,Cu (OH )2on the Cu electroless plated coating surface ,and Cu ,CuO on the Cu electroplated coating sur-face.The results of scanning electron microscopy observation showed that the ABS plastic could be cov-ered with a large surface area of Cu by Cu electroless plating ,but still a small number of pores couldn't be covered ;and the ABS plastic surface could be completely covered with more compact and uniform crystal-line surface after Cu electroplating.Keywords :ABS plastic ;Cu deposition ;XPS ;SEM ;XRD引言ABS 塑料具有质量轻、绝缘好及化学稳定性高等特点[1],是现代工业不可或缺的材料。

塑胶电镀技术资料

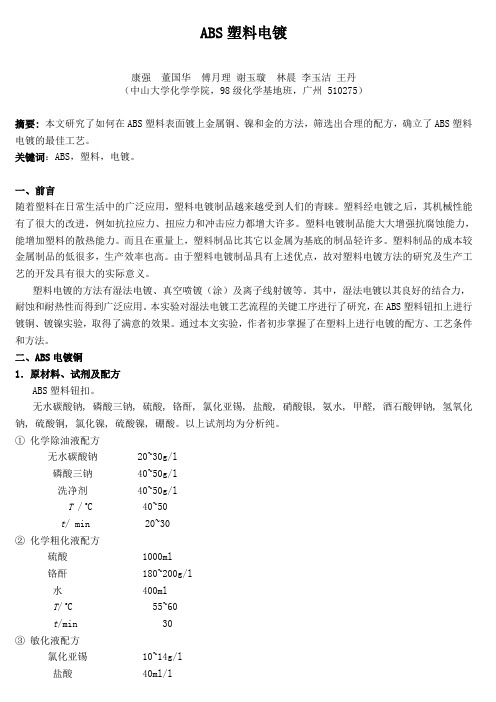

ABS塑料电镀康强董国华傅月理谢玉璇林晨李玉洁王丹(中山大学化学学院,98级化学基地班,广州 510275)摘要: 本文研究了如何在ABS塑料表面镀上金属铜、镍和金的方法,筛选出合理的配方,确立了ABS塑料电镀的最佳工艺。

关键词:ABS,塑料,电镀。

一、前言随着塑料在日常生活中的广泛应用,塑料电镀制品越来越受到人们的青睐。

塑料经电镀之后,其机械性能有了很大的改进,例如抗拉应力、扭应力和冲击应力都增大许多。

塑料电镀制品能大大增强抗腐蚀能力,能增加塑料的散热能力。

而且在重量上,塑料制品比其它以金属为基底的制品轻许多。

塑料制品的成本较金属制品的低很多,生产效率也高。

由于塑料电镀制品具有上述优点,故对塑料电镀方法的研究及生产工艺的开发具有很大的实际意义。

塑料电镀的方法有湿法电镀、真空喷镀(涂)及离子线射镀等。

其中,湿法电镀以其良好的结合力,耐蚀和耐热性而得到广泛应用。

本实验对湿法电镀工艺流程的关键工序进行了研究,在ABS塑料钮扣上进行镀铜、镀镍实验,取得了满意的效果。

通过本文实验,作者初步掌握了在塑料上进行电镀的配方、工艺条件和方法。

二、ABS电镀铜1.原材料、试剂及配方ABS塑料钮扣。

无水碳酸钠, 磷酸三钠, 硫酸, 铬酐, 氯化亚锡, 盐酸, 硝酸银, 氨水, 甲醛, 酒石酸钾钠, 氢氧化钠, 硫酸铜, 氯化镍, 硫酸镍, 硼酸。

以上试剂均为分析纯。

①化学除油液配方无水碳酸钠 20~30g/l磷酸三钠 40~50g/l洗净剂 40~50g/lT / o C 40~50t/ min 20~30②化学粗化液配方硫酸 1000ml铬酐 180~200g/l水 400mlT/ o C 55~60t/min 30③敏化液配方氯化亚锡 10~14g/l盐酸 40ml/l锡条 1根T/ o C 室温t/min 3~5min④活化液配方硝酸银 1.5~2g/l氨水滴至溶液透明T/ o C 室温t/min 3~5min⑤还原液配方甲醛(36~38%)1份水 9份T/ o C 室温t/min 5~30S⑥化学镀铜液配方甲液:酒石酸钾钠 40g/l氢氧化钠 9g/l无水碳酸钠 42g/l乙液:硫酸铜 14g/l氯化镍 4g/l甲醛(37%) 53ml/l化学镀铜时按甲液 : 乙液 = 3 : 1混合使用。

ABS塑料化学镀铜实验

ABS塑料化学镀铜实验

本文介绍了一种使用化学方法在ABS塑料表面进行铜镀的实验方法。

实验材料:

1. ABS塑料样品

2. 铜硫酸溶液

3. 铜阳极

4. 电源

5. 导线

6. 实验器皿

7. 研磨纸

实验步骤:

1. 将ABS塑料样品用研磨纸轻轻打磨,去除表面的油污和污垢,然后用清水冲洗干净。

2. 准备一个实验器皿,倒入足够的铜硫酸溶液,溶液的浓度根据实验需要调整。

3. 将铜阳极与ABS塑料样品分别连接到电源的正负极上,确保连接牢固。

4. 将ABS塑料样品悬浮在铜硫酸溶液中,保证样品完全浸泡其中,但不要让不同样品之间接触。

5. 打开电源,调整合适的电压和电流,开始进行铜镀反应。

6. 在一定的时间内,观察镀铜情况,并调整电流和电压以控制反应速率。

7. 铜镀达到预期结果后,关闭电源,将ABS塑料样品取出。

8. 用清水冲洗镀铜的ABS塑料样品,然后用纸巾擦干。

实验注意事项:

1. 在实验过程中,要注意安全操作,避免触电和溶液溅到皮肤和眼睛。

2. 在进行铜镀反应时,要控制电流和电压,避免过度镀铜或过度消耗阳极。

3. 铜阳极应定期清洗和更换,以保证实验的稳定性和效果。

4. 实验结束后,要将实验器皿和废弃物进行妥善处理,避免对环境造成污染。

总结:

通过该实验我们可以了解到使用化学方法在ABS塑料表面进行铜镀的过程,并且了解到控制反应条件对镀铜结果的影响。

这种方法可以为ABS塑料制品提供一层铜保护层,提高其导电性和抗氧化性能,扩展其应用范围。

ABS塑料化学镀铜实验

第26卷第3期2011年6月大学化学UNIVERSITY CHEMISTRYVol.26No.3Jun.2011 ABS塑料化学镀铜实验朱绒霞(空军工程大学理学院陕西西安710051)摘要通过研究塑料化学镀铜的时间与铜沉积速率的关系,使学生理解甲醛作为还原剂进行塑料化学镀铜的原理;同时,掌握研究问题的方法和思路,为以后进行课程设计或进行研究性工作奠定基础。

关键词ABS塑料化学镀铜镀铜时间沉积速率本实验采用任务驱动法进行教学。

教师布置实验任务后,由学生查找相关资料、设计具体步骤、制作实验试样、配制试剂等,3人或4人一组进行自主性实验,教师对学生实验过程出现的问题进行具体分析和指导。

1实验方法实验材料选用ABS塑料,做成尺寸为30mmˑ20mmˑ5mm试样。

分别用6个试样进行实验,1号试样经过打磨、超声波清洗后,没有进行去油、粗化、敏化、活化预处理,直接放入化学镀铜液中进行化学镀铜40min。

2 6号试样进行打磨、超声波清洗、去油、粗化、敏化、活化预处理后,分别进行10min、20min、40min、60min、80min化学镀铜。

1.1塑料试样预处理化学镀铜预处理工艺流程为打磨试样→超声波清洗→去油→粗化→敏化→活化[1],各步之间用去离子水冲洗。

①打磨试样。

分别用400#、600#、800#、1000#、1200#金相砂纸对试样进行逐级打磨至表面光亮。

②超声波清洗。

用丙酮对试样进行超声波清洗10min,去除塑料表面的污物。

温度25ħ(室温)。

③去油处理,即去除塑料表面的油污。

工艺条件:1.00mol/L NaOH,0.08mol/L Na3PO4·12H2O,0.19mol/L Na2CO3,温度约为65ħ,时间为5min。

④粗化处理,使塑料表面呈微观的粗糙状态,以增大表面积并提高表面的亲水性。

工艺条件:4.00mol/L CrO3,2.76mol/L H2SO4,温度约为65ħ,时间为15min。

塑料件的设计要求及电镀要求

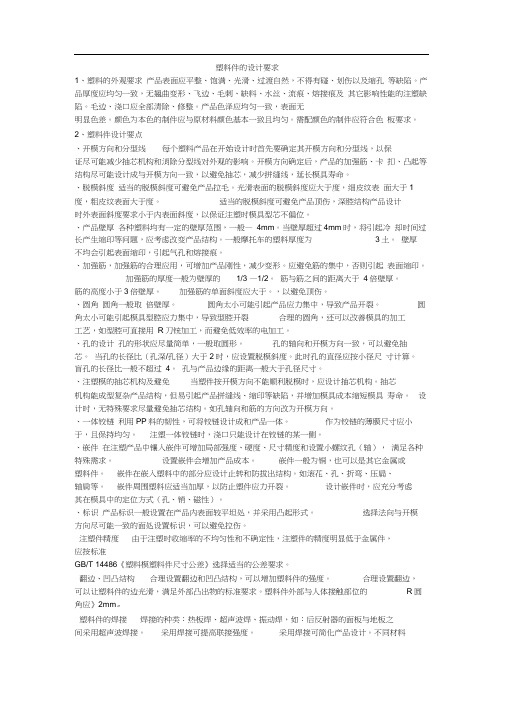

塑料件的设计要求1、塑料的外观要求产品表面应平整、饱满、光滑、过渡自然,不得有碰、划伤以及缩孔等缺陷。

产品厚度应均匀一致,无翘曲变形、飞边、毛刺、缺料、水丝、流痕、熔接痕及其它影响性能的注塑缺陷。

毛边、浇口应全部清除、修整。

产品色泽应均匀一致,表面无明显色差。

颜色为本色的制件应与原材料颜色基本一致且均匀。

需配颜色的制件应符合色板要求。

2、塑料件设计要点、开模方向和分型线每个塑料产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯机构和消除分型线对外观的影响。

开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯,减少拼缝线,延长模具寿命。

、脱模斜度适当的脱模斜度可避免产品拉毛。

光滑表面的脱模斜度应大于度,细皮纹表面大于1度,粗皮纹表面大于度。

适当的脱模斜度可避免产品顶伤,深腔结构产品设计时外表面斜度要求小于内表面斜度,以保证注塑时模具型芯不偏位。

、产品壁厚各种塑料均有一定的壁厚范围,一般—4mm。

当壁厚超过4mm时,将引起冷却时间过长产生缩印等问题,应考虑改变产品结构。

一般摩托车的塑料厚度为3土。

壁厚不均会引起表面缩印,引起气孔和熔接痕。

、加强筋,加强筋的合理应用,可增加产品刚性,减少变形。

应避免筋的集中,否则引起表面缩印。

加强筋的厚度一般为壁厚的1/3 —1/2。

筋与筋之间的距离大于4倍壁厚。

筋的高度小于3倍壁厚。

加强筋的单面斜度应大于。

,以避免顶伤。

、圆角圆角一般取倍壁厚。

圆角太小可能引起产品应力集中,导致产品开裂。

圆角太小可能引起模具型腔应力集中,导致型腔开裂合理的圆角,还可以改善模具的加工工艺,如型腔可直接用R刀铳加工,而避免低效率的电加工。

、孔的设计孔的形状应尽量简单,一般取圆形。

孔的轴向和开模方向一致,可以避免抽芯。

当孔的长径比(孔深/孔径)大于2时,应设置脱模斜度。

此时孔的直径应按小径尺寸计算。

盲孔的长径比一般不超过4。

孔与产品边缘的距离一般大于孔径尺寸。

电镀件试验要求

电镀件试验要求————————————————————————————————作者:————————————————————————————————日期:塑胶产品装饰性镀铬最低性能要求(14668有删减)电镀试验范围—参照标准---镀层要求1范围本规范涵盖了塑胶零件镀铜-镍-铬的基本要求,包含组装件。

作为公司开发新产品、检验产品质量以及试验产品性能的依据。

规定了汽车上使用的铜-镍-铬装饰电镀层的厚度、外观、结合强度、防腐性能等的检测及评定方法。

汽车零件塑料材料上起到装饰性和防腐蚀性作用1.1材料描述这个电镀标准旨在以下应用内饰件(代码A)。

内部应用不要求使用不连续铬层或多层镍体系。

不连续铬合金(r)可允许内部应用。

内部零件:是指在车身内部的,不会直接或间接地暴露在风雨中的零件。

类型1标准内部使用类型2需要较高涂层厚度的应用和/或类型1达不到性能要求,(例如可能需要类型2的门拉手,人工换档环或玻璃框)。

这些与包括的要求厚度都必须在图纸上说明。

注释:如果内部类型没有在详细的图纸上列出。

采取类型1。

外饰件(代码B)外部零件:是指除了内部零件外的零件。

那些只有部分暴露于气候中的零件称为外部零件。

对于外部应用,应该使用间断的铬板(多微孔(mp)或显微裂纹(mc)),另外还有多层镍体系。

类型1在汽车上很少或不会受到碎石撞击的;类型2会有明显的碎石撞击的。

包括固定在前面车辆区或固定在受自制石削影响的车辆区的电镀塑料零件的突出面(由车胎直线投影作用大于等于15度而定)。

类型3非常严重的服务条件(车轮覆盖和保护盖),包括石削塑胶电镀件的主要面装配于汽车面向前面的部分或那些会遭受汽车自身产生的碎石冲击的区域(定义为从轮胎发出成≥15度角直线撞击区域)。

如果详细图纸上没有标明类型,则默认是类型2。

1.2 典型应用。

这类涂层主要用于装饰目的。

光亮或其它(如:缎面、仿绒、木纹)外观的塑料内饰件或外饰件,由式样和特别外观标准来定义。

ABS电镀的工艺流程

硼酸 时间

温度

150~ 250g/L 3~5

30~50g/L

0.5~ 1.5A/d

m2 30~50g/L

视要求而 定

30~40℃

▪ ABS塑料旳粗化措施有三类,即高硫酸型、 高铬酸型和磷酸型,从环境保护旳角度看, 目前宜采用高硫酸型。

a.高硫酸型粗化液

硫酸(质 80% 量分数)

温度

50~60℃

铬酸(质 4% 量分数)

时间

5~15 min

b)

28%

温度 50~60℃

硫酸(质 13%~

② 又不能用过大旳流速和过长旳时间冲洗,不然 将不利于凝胶物质旳形成和表面附着。

①化学镀铜工艺

氯化亚锡

温度 盐酸 时间

l0g/L

l5~30℃ 40mL/L l~3min

在敏化液中要放人纯锡块,能够克制四价锡旳产生。经敏 化处理后旳制件在清洗后要经过蒸馏水清才干进入活化,以 预防氯离子带入而消耗银离子。

▪ 目前世界上通用旳电镀级塑料是ABS塑料和PP塑 料。其中以ABS旳用量为最大,约占塑料电镀旳 80%-90%。ABS是由丙烯腈(A)、丁二烯(B) 和苯乙烯(S)三种单体聚合而成旳。其中(B) 成份在聚合体中保持极细微旳球状构造,在粗化中

易于溶解而使塑料表面粗化并取得良好旳结合力, 因而伴随(B)成份含量旳不同,ABS塑料旳可镀 性也有所差别,不论是进口旳还是国产旳ABS,均 应选用“电镀级”旳,即含B成份(丁二烯)为 15%~25%旳ABS材料 .

b.银盐活化

将敏化处理时生成旳一层物质氧化,在塑料 表面产生有催化性旳贵金属薄层,作为化学镀时 氧化还原反应旳催化剂。能起催化作用旳贵金属 有金、银、铂、钯等。常用旳活化液有两种类型: ① 离子型活化液:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ABS塑料防护装饰性镀铜镍铬技术条件

1范围

本标准规定了本公司ABS塑料件电镀铜+镍+铬镀层的要求。

本标准适用于本公司ABS塑料基体上电镀铜+镍+铬镀层。

2规范性引用文件

GB4955 金属覆盖层厚度测定阳极溶解库仑方法

GB6460 金属覆盖层铜加速醋酸盐雾试验(CASS)

GB6462 金属和氧化物覆盖横断面厚度显微镜测定法

GB12600 金属覆盖层塑料上铜+镍+铬电镀层

GB/T12610 塑料上电镀层热循环试验

3镀层要求

各种ABS件的镀层体系、分层厚度、耐蚀性、结合力都应符合表1的规定。

镀层要求结晶细致、均匀,主要表面不允许有目视可见的缺陷,如起泡、麻点、粗糙、局部无镀层、脱落、污迹或变色。

3.2 铜镀层

由于塑料和镀层的热膨胀系数不同,为保证镀层与基体之间有良好的结合强度,需镀上一层延展性好的镀层作底镀层,镀层主要表面厚度值,应符合表1的规定。

3.3 镍镀层

作为中间镀层或底镀层,主要表面的最小厚度应符合表1要求,双层、三层镍还应符合表2的要求。

3.4 铬镀层

3.4.1 作表面镀层主要表面的最小厚度一般为0.3μm,若外观光泽要求比较高的微孔铬和微裂纹铬层厚度可增加到0.6μm;若要求达到具有裂纹图型微裂纹的厚度要有0.8μm。

3.4.2 微裂纹铬层在任一方向上,每厘米长度内的裂纹数不少于250条;微孔铬层每平方厘米内不少于10000个小孔。

3.5 结合强度

镀层试验周期为2个周期,其结合强度应符合表1的规定。

试验后镀层不应出现目视可见的缺陷,如起泡、起皱、裂纹或脱落等。

3.6 耐蚀性能

镀件应进行16h耐腐蚀试验,试验后不应为铜层腐蚀、塑料基体露出、镀层起泡等缺陷。

3.7ABS材料性能

3.7.1ABS材料的拉伸屈服强度应不小于40MPa。

3.7.2ABS材料的弯曲屈服强度应不小于66Mpa。

3.7.3ABS材料的弯曲弹性模量应不小于2.4Gpa。

3.7.4ABS材料的悬臂梁冲击强度为6.2~17kJ/m.。

4检验规则及试验方法

所有试验件均应在电镀完成之后放置24h以上才能进行试验,外观目视检查。

4.1 厚度测定

4.1.1 按GB6462规定,测量各镍层和铜层的厚度。

4.1.2 按GB4955规定,测量铬、总镍层的厚度。

4.2 铬镀层微裂纹和微孔数测定

微裂纹一般不需预处理,可直接用光学显微镜测量;微孔铬要先用铜沉积法进行预处理,具体应符合GB12600的规定。

4.3 热循环试验

按GB/T12610规定进行结合强度试验,并应符合表1的规定。

4.4 腐蚀试验

按GB6460规定进行CASS耐蚀性能测试,无铜锈或有轻微铜锈为合格,有严重铜锈则不合格。

5抽样

按GB12609相关要求进行抽样。