颗粒机环模常用名词术语

环模生物质造粒机的种类

环模生物质颗粒机的种类

颗粒机又称颗粒机、制粒机等,应用较多的有平模颗粒机和环模颗粒机两种,由于生物质原料资源种类众多,常见的生物质原料主要包括农业废弃物、林业废弃物、能源作物、藻类和城市固体废弃物等,其中环模生物质颗粒机是最常用的造粒设备,那我们怎么区分环模生物质颗粒机的种类呢?

环模生物质颗粒机

环模颗粒机的环模是一个多孔圆柱筒,靠传动而回转,筒内有2—4个带沟纹的自由转动或从动自转滚轮(压辊)。

原料进入环模,即被转动的压辊压入工作间,嵌入模孔内,并从环模外壁挤出,被切刀切成圆柱形颗粒。

环模颗粒机的主要特点是环模和压辊上各处的线速度相等。

无额外的磨擦力,所有压力都被用于制粒,因此效率较高。

环模生物质颗粒机的种类

常见生物质原料:玉米秸秆、小麦秸秆、棉花杆、稻草、稻壳、花生壳、棕榈壳,家具厂

下脚料,废旧布条,报纸玉米芯、树枝、树叶、锯末等农作物、固体废弃物(食用菌渣、糠醛渣、酒渣等)。

按照用途可以分为秸秆环模颗粒机、锯末环模颗粒机、木屑环模颗粒机、稻壳环模颗粒机、花生壳环模颗粒机、饲料环模颗粒机等等。

环模生物质颗粒机,常用机型有两种,第一种是立式环模颗粒机,第二种是卧式环模颗粒机。

第一种是国内普遍常用机型,而第二种国内较少,国外比较常用。

环模颗粒机模具型号

环模颗粒机一般会根据环模的内径来命名等,型号的数值等于模具的内径长,比如环模500,代表环模的内径500毫米。

以上是环模生物质颗粒机的种类的相关资料分享。

宝壳建议生物质颗粒生产厂家在选择颗粒机时,应根据自身的预算、预期产量、所压制物料等来选择制粒设备,以满足以尽可能低的生产成本生产出标准质量的颗粒产品的要求。

制粒机环模孔径越小制粒硬度

制粒机环模孔径越小制粒硬度环模是制粒机的重要零部件,它的设计、材质、生产工艺及正常使用都影响着颗粒的产量及质量。

颗粒机环模模孔对制粒有什么影响呢?制粒机环模孔径越小制粒硬度又会有什么变化?颗粒机环模的主要参数1、环模厚度:环模厚决定于物料特性和模孔孔径,压制不同的饲料需要采用相应的最佳长(深)径比,以获得高质颗粒。

环模模孔孔径对颗粒饲料硬度影响不大,但对于产量却有明显的影响。

孔径、深径比孔径大的环模,制粒产量高,但也应选择合适的深径比。

模孔厚度过大,产量低,硬度高;模孔厚度小,则颗粒硬度小,达不到质量要求。

对一定厚度的环模来说,孔径越大,则模孔长度与孔径之比(长径比)越小,一般来说,模孔的长径比6-12为宜。

2、环模模孔深度:随着制粒机模孔有效深度的增加,颗粒饲料产量显著降低,能耗增加,颗粒的硬度提高。

这是因为随着制粒机模孔深度的增加,饲料所受摩擦力增加之故。

不同类型饲料的适宜模孔直径和深度范围:3、模孔的形状:一般来说,模孔的形状有以下几种:(1)圆柱型孔,直型孔。

这种孔适宜于加工各种配合饲料,应用最为广泛。

(2)内锥型孔(进口大,出口小)。

这种孔型便于物料进入,但是,物料进入模孔后被逐渐压缩,因此,内锥型孔用于压制密度大,硬度高而且粉化率低的颗粒,适宜于加工成粒性能较差的牧草粉等体积大的饲料。

(3)外锥型孔(进口小,出口大)。

与前者相反,物料进入后压力逐渐减小,有利于颗粒直接通过,因此压制出的颗粒密度较小,硬度低而且粉化率高。

适宜于加工如脱脂米糠等有后膨胀现象的高纤维饲料,以免颗粒滞留在孔里,造成堵塞。

(4)阶梯型孔(外大内小)。

压模厚度不变而模孔有效深度减少,减少了饲料的摩擦,从而降低了制粒温度,适宜于加工一些含有较多热敏感饲料的物料。

4、模孔间距:模孔间距与压制饲料的性质有关,如压制磨损性较小的饲料,可用孔距很近的环模。

压制磨损性大的饲料如含矿物高的饲料或高纤维料则用孔距大的环模。

5、模孔的粗糙度模孔的粗糙度越低(即光洁度愈高),物料在模孔内易于挤压成形,生产率高,而且成形后的颗粒表面光滑,不易开裂,颗粒质量好。

木屑颗粒机环模和平模的区别

木屑颗粒机环模和平模的区别在生物质颗粒燃料行业里,客户有经常这样问的:1.平模和环模有什么区别,各自的优缺点是什么?2.环模和立环有什么区别,各自的优缺点是什么?这个问题得看设备的所用之处,是用来做什么原料的,都是颗粒机,都是一样的结构,通过压轮挤压,然后通过模具的孔径出来颗粒。

平模是由上往下挤压,它的模具是一块平板,是专门做有机肥或是小产量的饲料,压力相对小,成型容易,操作简单。

如果要是做生物质颗粒燃料,那么必须要用立式环模颗粒机,也就是木屑颗粒机、锯末颗粒机,秸秆颗粒机。

主要是因为其结构问题,特别稳定,能长时间在稳定的前题下运行,达到年预算产量,不会因为经常维修设备影响产量。

下面谈一谈在生物质颗粒燃料行业,立环与环模的区别:1.进料方式:环模是模具坚放的,由上到下,然后再转个90度进入制粒模具里。

木屑颗粒机立式环模呢,是模具平放的,口向上,由上到下直接进入制粒模具里。

由于锯末的比重很轻,让它转个弯不容易,而我们的木屑颗粒机立式环模是直上直下的,锯末进入后由压轮旋转甩到四周,均匀压制颗粒。

2.压制方式:环模颗粒机是模具转,压轮不动的,高速旋转,颗粒在模具上跟着转,颗粒很容易被甩碎,出现大量长短不齐颗粒或是粉。

木屑颗粒机立式环模是压轮转,模具不动的,颗粒不会被二次甩碎。

所以我们的颗粒机压出来,颗粒长短均等几乎没有粉,99%的成型。

3.机器结构:环模的制粒室是密封的,在压制过程中,锯末颗粒由于挤压会出现高温,在密封的制粒室中越来越高,高温下导致环模经常损坏轴承,轴承是机器的核心,换轴承会增加成本,减少产量,浪费生产时间。

我们的客户反映,环模的压轮轴承好的3-5天换一次。

我们的木屑颗粒机立式环模是向上敞口的,易于散热,另外还带一套风冷布袋除尘,使颗粒机在衡温下运行,加上压轮体积大,每个压轮里有3盘轴承,自动加油。

所以我们的压轮每年换3-5次,这就是差距。

4.设备运行:环模的模具是在机器的边横放着,由一根大轴一头挑着,这么大的模具一头重,它的轴承可想到得承受多大的压力和扭力,所以很容易损坏。

制粒机环模压缩比越大

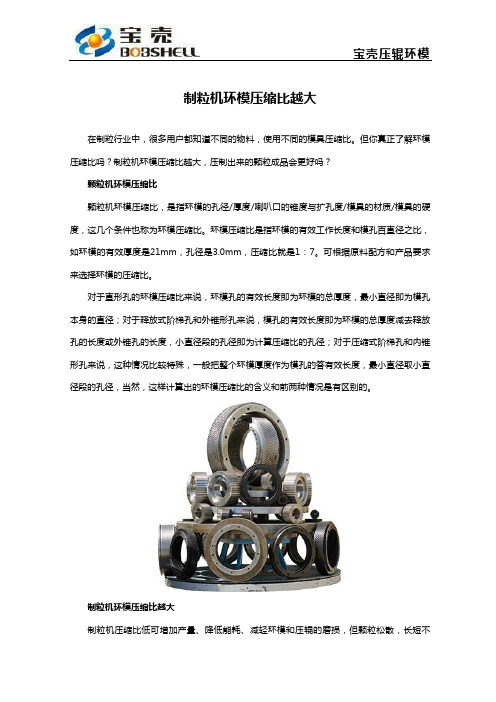

制粒机环模压缩比越大在制粒行业中,很多用户都知道不同的物料,使用不同的模具压缩比。

但你真正了解环模压缩比吗?制粒机环模压缩比越大,压制出来的颗粒成品会更好吗?颗粒机环模压缩比颗粒机环模压缩比,是指环模的孔径/厚度/喇叭口的锥度与扩孔度/模具的材质/模具的硬度,这几个条件也称为环模压缩比。

环模压缩比是指环模的有效工作长度和模孔百直径之比,如环模的有效厚度是21mm,孔径是3.0mm,压缩比就是1:7。

可根据原料配方和产品要求来选择环模的压缩比。

对于直形孔的环模压缩比来说,环模孔的有效长度即为环模的总厚度,最小直径即为模孔本身的直径;对于释放式阶梯孔和外锥形孔来说,模孔的有效长度即为环模的总厚度减去释放孔的长度或外锥孔的长度,小直径段的孔径即为计算压缩比的孔径;对于压缩式阶梯孔和内锥形孔来说,这种情况比较特殊,一般把整个环模厚度作为模孔的答有效长度,最小直径取小直径段的孔径,当然,这样计算出的环模压缩比的含义和前两种情况是有区别的。

制粒机环模压缩比越大制粒机压缩比低可增加产量、降低能耗、减轻环模和压辊的磨损,但颗粒松散,长短不一,颗粒粉化率高。

制粒机环模压缩比越大,颗粒结实,外观光滑而且有光泽,粉化率小,但生产成本高。

不同物料的压缩比由于压制物料的种类不同,压缩比的选用也要随之变化。

比如同样是稻壳,但南方和北方由于气候、温差、日照等等因素不同,造成物料密度、油性等等也不相同,物料看起来一样,但实际生产起来又不相同,通常北方稻壳模具可以选用5.5-6的压缩比,而南方稻壳则需要6-6.5的压缩比才可以压制成型。

另外就算同样的长径比的环模,北方和南方模具厂可能在压缩比上选择不一样。

以上是颗粒机环模压缩比及制粒机环模压缩比越大的影响,宝壳提醒大家还需根据物料的腐蚀性和环模工作强度来选择环模的材料,对腐蚀性强的物料和环模孔小的环模一般选用不锈钢。

颗粒机常见的问题及名词解释

颗粒机常见的问题及名词解释随着社会的不断发展,生物质颗粒机凭着高产量和高性能的优点,被广泛应用于制粒行业当中,保证了生物质能源行业的利润和发展,并促进环保事业快速发展。

只是在制粒生产中,我们会发现颗粒机会出现或多或少的问题,以下是颗粒机常见的问题及名词解释,仅供大家参考:颗粒机常见的问题及名词解释1、堵机颗粒机堵机的故障原因大概有5种:偏转刮刀磨损物料分配不均,压辊磨损,一个一上的压辊卡住,偏转刮刀装配位置错误。

饲料含水量过高。

遇到这几种情况需要作一一排除:更换新的偏转刮刀,更换新的压辊,检查压辊,重新装配偏转刮刀,降低水分含量。

2、颗粒机冒烟颗粒机的刮刀磨损,会使压辊和转子支承板之间形成一层硬的物料层。

V形带张力不够,及硬的物料堆积在压辊后支承板之间形成一层硬的物料层,都会引起颗粒机冒烟。

排除方法有装上新刮刀;张紧V形带;清除硬的物料并润滑主轴承直至润滑脂从后支承板的后面冒出为止。

3、环模磨损厚度环模磨损厚度是指环模正面所受表面磨损的深度(也称深度),是指从标志初始环模表面的水平面到环模正面的垂直距离,记录的数据是指环锥区、中心区和套轴区。

从环模正面的前三分之一处测得,中心和套轴区读数在它们的相应区域与环模表面的交界处的三分之一位置测得。

在环模精确的中心部位和至每一法兰边列孔处进行测量,这有助于保持测量的恒定性。

如果一个区域有特别深的磨损带,则测量时应放在最深点。

用一个测微计或小直径圆棒,从模孔出口端插入测微计的深度标尺或小圆棒,直至它从模孔入口端出现,在模孔出口端给圆棒作记号或检查测微计表盘读数。

你已经测出了留存的环模坯厚度,这个测量值可以从初始坯厚减掉,以得到磨损浓度,这种测量应以千分之英寸给出。

磨损深度测量值给出了有关饲料分布的重要信息,可以评价环模哪一部分磨损最深,这种测量还指明了磨损刮板和匀料器以及不均匀磨损的压辊壳的情况。

4、压延压延是环模工作面孔进口处平延封闭的一种状况。

这种延展作用极大地影响颗粒质量和环模产量,常使两者都降低。

颗粒机环模怎么看压缩比

颗粒机环模怎么看压缩比颗粒机环模压缩比是指环模的有效工作长度和模孔直径之比,制粒时一般会根据不同物料有所不同订制不同压缩比的模具。

那么,闲置在仓库的模具,怎样才能知道颗粒机压缩比是多少呢?颗粒机环模怎么看压缩比?颗粒机压缩比、压缩率颗粒机是把大体积的物料转变成小体积物料的过程,颗粒机压缩主要靠模具来实现,模具上的每个孔都不是垂直的,多是呈承喇叭形,“压缩比”就是模具孔径的上大的面积与上小孔径面积的比值,也就是说环模内面每个孔的喇叭口的面积与实际制粒孔的面积的比值,由于不便测量,我们通常称为压缩率。

进料口面积与模孔横截面积之比为压缩率,压缩比和压缩率比较容易混淆。

长径比就是每个压缩孔的有效长度与孔直径的比值,因为真正意义上的压缩比很小,很难真正意义上来测量,而长径比相对压缩比来说更容易测量,更加的显而易见,所以我们一般习惯把长径比称作压缩比。

但是,真正意义上的压缩比和我们一般说的压缩比同样重要,不同压缩比的模具就算是同样的长径比,在同一种物料上的表现也不相同。

压缩比低的模具相比高压缩比的模具产量更高,更加节能,但同样的,低压缩比的模具成品粉率较高,成品不光滑,比较松散。

不同物料所用的压缩比也会有所不同,压缩比的确定与孔径、物料硬度、物料水分以及模具的厚度都有关系,具体需要各项参数的实际情况来确定。

成品颗粒表面又黑又亮,长度长,硬,产量低,有闷机,是压缩比大了;表面粗糙,不光滑,没有光泽,松散不成型,裂纹多,是压缩比小了。

压缩比没有固定的,数值都只是一个理想值,以下是560环模压缩比的参考值:榆木1:3-1.5,杨木1:6-1:8,松木1:5-1:8,桉木1:3.7-1:4,桦木1:6.5-1:8,硬杂木1:4-1:5,草料1:8-1:10,玉米秸秆1:6-1:8。

颗粒机环模怎么看压缩比大部分颗粒机配件厂家的模具都会有标明压缩比,比如在环模的编号处标明。

如果库存的环模没有标明,想要求证压缩比也可以通过用游标卡尺测量孔径和孔有较的长度。

饲料加工专业名词

1调质:所谓调质就是通过水蒸汽对混合粉状物料进行热湿作用,使物料中的淀粉糊化、蛋白质变性,物料软化以便于制粒机提高制粒的质量和效果。

2制粒:通过机械作用将单一原料或配合混合料压实并挤压出模孔形成颗粒状饲料称为制粒.

3粉化率:将一定数量的颗粒成品放在专门的粉化率测定仪中,在规定的时间内以规定的速度翻转没然后测定由颗粒变成的粉料在全部饲料中所占的比重。

4混合:就是各种饲料原料经计量配料后,在外力作用下各种物料组分互相掺合,使其均匀分布的一种操作。

5膨化:是将配合好的粉状原料,有蒸汽调质后,经膨化机挤压,在物料从模孔中排出的一瞬间迅速膨胀,并被切断成为一种多孔质的颗粒饲料制品的过程。

6称量准确度:是指配料计量秤的称量结果与被称量值之间的一致程度。

7重复性:指的是在实际相同的工作条件下,采用同一方式,将同一载荷多次放到秤斗上,配料计量秤提供相互一致结果的能力。

8稀释剂:是一类混合于微量组分中的可饲物料,通过稀释混合后能改变活性主原料的浓度,使其稀释。

但不能改变其混合特性。

9配料周期是指配料秤完成从给料、称量的多次操作直至秤斗卸料完毕秤门关闭为止的一批次操作过程的时间。

10锤筛间隙:所谓锤筛间隙就是指粉碎机工作时,锤片末端至筛片

内侧的距离。

生物质颗粒机环模参数术语详细信息

生物质颗粒机环模参数术语详细信息由于近年来国内的生物质颗粒机市场发展非常迅速,使用生物质颗粒机的用户越来越多,宝壳压辊环模为大家总结了生物质颗粒机环模参数术语,以下是详细信息:生物质颗粒机环模参数术语详细信息环模是多孔性环形模具,壁薄,模孔密布,装配尺寸精度高,是颗粒机的核心部件及易损件,造价成本高。

国外统称为Ring Die。

环模的孔形和厚度对制粒的质量和效率有着密切的关系。

选择环模的孔径太小、厚度太厚,则生产效率低下、成本费用高,反之则颗粒松散、影响质量和制粒效果,而且限制环模使用寿命。

因此科学地选用环模的孔形和厚度等参数是高效、优质生产的前提。

参数术语说明:ID—环模内径;O—环模总宽度;W—环模有效宽度(制粒面宽度);d—环模孔径(压制颗粒直径);L—模孔的有效长度;T—环模的总厚度;D—模孔锥形进口直径;β—模孔锥形入口角;R—反向扩孔的深度(减压孔);B—反向扩孔的直径(减压孔);φ—正扩孔过渡角;F—正扩孔深度;I—正扩孔直径;L/d—长径比(压缩比)。

环模的孔形:目前常用的模孔形状主要有直形孔、反向阶梯孔、外锥形扩孔和正向带锥形过渡阶梯孔4种。

直形孔加工简单,使用最为普遍;反向阶梯孔和外锥形扩孔减小了模孔的有效长度,缩短了物料在模孔中的挤压时间,适宜于加工直径小于φ10mm的颗粒;正向带锥形过渡阶梯孔适宜于加工直径大于φ10mm的粗纤维含量高、体积质量低的颗粒饲料。

除了上述4种孔形以外,还有外锥形孔和内锥孔、非圆形孔等多种孔形,但使用不普遍。

环模的厚度(T):环模厚度直接影响到环模的强度、硬度及制粒的效率和品质。

国际上通常选用环模的厚度(T)为32~127mm(国内目前最小厚度已做到13mm)。

模孔的有效长度(L):模孔的有效长度是指物料挤压(成形)的模孔长度。

模孔的有效长度越长,物料在模孔内的挤压时间越长,制成后的颗粒越坚硬,强度越好,颗粒质量也越好。

反之,则颗粒松散,粉化率高,颗粒质量降低。

制粒技术常用名词及影响制粒因素(25页)

·2、调制情况(半成品在制粒过程中,水分可能发生很大变化)

·首先,蒸汽质量应该得到保证,蒸汽在进入调质器时必须是干饱 和蒸汽,不应带有冷凝水。为使蒸汽质量得到更好的保证,应注 意蒸汽管道不应太长,应越短越好;蒸汽管道要保温,拐弯不要 太多;竖直管道及膨胀环之类的管道段,应装汽—水分离器;蒸 汽压力不低于8公斤。在蒸汽质量得到保证之后,半成品的调质 时间 应在15秒~30秒之间。在调质过程中,温度每上升 10℃~11℃时,饲料水分就增加1%。刚出制粒机口,未经冷却的 饲料水分应在14.8%~17.5%之间视为正常。(干粉料温度=25度,

· 二 、 模孔堵塞后的处理方法 ·1、新环模启动时处理方法;

·①先用配合饲料慢慢压入,观察出料情况。

·② 用整粒玉米或压裂的玉米慢慢喂入观察出料 情况。

·③ 整粒玉米、油脂、细粒砂子混合后喂入观察 出料情况。

·2、模孔严重堵塞后的处理方法: ·A、 用油浸泡后,按上述方法进行。 ·B 、用电钻钻出填料(操作不当,会损伤模孔)

原料名称 玉米粉

品质系数 (0-10))

5

小麦粉

6

麸皮

5

棉粕

8

花生饼

7

芝麻粕

7

菜粕

6

葵花粕

6

产能系数 (0-10)

7 5 5 6 8 7 6 5

摩擦系数 (0-10)

6 4 4 7 4 4 6 5

最高使用 蛋白质%

%

55 9 25 15 20 15

39 49 45 15 36 39

脂肪% 纤维 密度 % jb/cuft

的进口,严重时造成两孔间距严重减少,蜂窝现象不严重时,环 模的运行状况良好,严重时将影响颗粒质量。

模具专用术语词汇

一﹑入水:gate进水位:水口形式:大水口:细水口:水口大小:转水口:唧嘴口径:二﹑流道:runner热流道:热嘴冷流道:唧嘴直流:圆形流道:流道电脑分析:流道平衡:热嘴:热流道板:发热管:探针:插头:插座:密封/封料:三﹑运水:water line喉塞:喉管:塑胶管:快速接头:四﹑模具零件:mold components 三板模:二板模:边钉/导边:边司/导套:中托司:中托边L:顶针板:托板:螺丝:管钉:内模管位:顶针:司筒:司筒针:推板:缩呵:扣机(尼龙拉勾):斜顶:模胚(架):上内膜:下内模:行位(滑块):镶件:压座/斜鸡:耐磨板/油板:压条:撑头:唧嘴:挡板:定位圈:锁扣:扣鸡:推杆:栓打螺丝:顶板:活动臂:分流锥:水口司:垃圾钉:隔片:弹弓柱:弹弓:中托司:中托边:镶针:销子:波子弹弓:喉塞:锁模块:斜顶:斜顶杆:尼龙拉勾:活动臂:复位键﹑提前回杆:气阀:斜导边:承压平面平衡:模排气:回针碰料位:模总高超出啤机规格:顶针碰运水:料位出上/下模:模胚原身出料位:不准用镶件:用铍铜做镶件:初步(正式)模图设计:反呵:弹弓压缩量:稳定性好:强度不够:均匀冷却:扣模:热膨胀:公差:铜公模具术语gate locationgate typeedge gatepin-point gategate sizeswitching runner/gatesprue diameterhot runner,hot manifoldhot sprue/cold runnerdirect sprue gateround (full/half runner)mold flow analysisrunner balancehot spruehot manifoldcartridge heaterthermocouplesconnector plugconnector socketsealwater lineline plugtubeplastic tubejiffy quick connector plug/socker件:mold components3-plate mold2-plate moldleader pin/guide pinbushing/guide bushingshoulder guide bushingguide pinejector retainner platesupport platescrewdowel pinply bar scotcore/cavity inter-lockejector pinejector sleeveejector pinstripper platemovable core,return core core puller nylon latch lockliftermold basecavity insertcore insertslideinsertwedgewedge wear plateplatesupport pillarsprue bushingstop platelocating ringlatchparting lock setpush barS.H.S.Beracuretunlever armspure speraderbushstop pinbufflespring roddie springejector guide bushejector guide pinpindowel pinball catchpipe pluglock plateangle from pinangle ejector rodparting lockslever armearly return barvalvesangle pintermsparting surface support balanceparting line ventingreturn pin and cavity interferencemold base shut hightwater line interferes withejector pinpart from cavith(core)sidecavity direct cut on A-plate,core direct cut on B-plate. Do not use(core/cavity)insertuse beryllium copper insertpreliinary(final)mold designreverse corespring compressed lengthgood stability,stableinsufficient rigidityeven coolingstickingthero expansiontolerance。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

颗粒机环模常用名词术语

鉴于越来越多的客户对环模专业术语的关注,再加上互联网上解释的不够详尽,今天宝壳压辊环模就用最简洁易懂的方式给大家解释一下颗粒机环模常用名词术语。

一、环模孔结构

1、孔形

常见的环模孔:直形孔,释放式阶梯孔、压缩式阶梯孔、外锥形孔、内锥形孔等。

形状如图所示:

2、导料口(喇叭孔或进料孔)

作用:便于物料流入。

注:环模在使用过程中,导料口磨损最快,必要时需对导料口进行修复。

3、越程槽

环模工作面两端的深槽。

作用:一是保证加工到位,二是保证装配时相邻零件的端面靠紧。

4、粗糙度(光洁度)

粗糙度也是衡量环模质量的重要指标。

在同样的环模压缩比下,粗糙度值越大,颗粒挤出阻力越大,出料越困难,过大的粗糙度也影响颗粒品相。

宝壳环模粗糙度0.8微米,免洗、出粒快、品相好。

二、环模常用参数

1、压缩比

环模压缩比是反应生物质颗粒机挤压强度的一个指标。

环模压缩比(I)=环模工作孔直径(d)/工作有效长度(L),即如上图:压缩比=4/42=1:10.5。

(1)直形孔环模压缩比:环模工作孔直径/环模厚度。

(2)释放式阶梯孔和外锥形孔环模压缩比:环模工作孔直径/(环模的总厚度减去释放孔的长度或外锥孔的长度)。

(3)压缩式阶梯孔和内锥形孔环模压缩比:环模工作孔直径/环模厚度,当然,这样计算出的环模压缩比的含义和前两种情况是有区别的。

2、开孔率

环模开孔率直接影响制粒机产能,开孔率越高,则出料越多,有利于提高生产率,但模孔间壁厚度变小,模具强度减小,容易开裂,同时摩擦减少,温度相对降低。

制粒机环模开孔率的计算方法:

开孔率=孔面积总和(M)/工作总面积(N)

M=孔个数×π(d/2)²N=K×πR

d=有效孔径(如图)

K=工作面宽度(不含两边越程槽和越程槽以外的非工作区宽度,如图)

R=环模内径(如图)

3、线速度

指环模内圆切线速度。

它的高低影响到挤压区内的料层厚度及物料通过模孔的时间,进而影响颗粒机产量和颗粒质量。

线速度过高时,有可能使挤压区内的物料形成断层,制粒不连续,制出的颗粒松软,粉料多,而且对于水分含量较高的物料还易打滑,甚至根本不能制粒;较低的环模线速度虽然制出的颗粒质量好,但对产量影响较大。

常用的环模线速度一般在6~9m/s之间。