06油品清洁度测定法(计数法)

润滑油洁净度等级标准

润滑油洁净度等级标准润滑油是机械设备的“血液”,其洁净度对于设备的正常运行至关重要。

为了确保润滑油的性能和延长设备使用寿命,了解润滑油的洁净度等级标准是必要的。

本文将详细介绍润滑油洁净度等级标准,主要包括以下几个方面:1.颗粒物大小颗粒物大小是衡量润滑油洁净度的首要指标。

按照标准,润滑油中颗粒物的大小应在一定范围内,以保证油品的纯净度和质量。

一般来说,颗粒物的大小应在1微米以下,以确保润滑油的流动性、润滑性和冷却性能。

2.颗粒物数量颗粒物数量也是评价润滑油洁净度的重要指标。

在一定体积的润滑油中,颗粒物的数量越少,说明油品的纯净度越高。

通常,高品质的润滑油中颗粒物数量应低于一定标准,以保证设备的正常运行和延长使用寿命。

3.水分含量水分含量对于润滑油的性能有很大影响。

过多的水分会导致润滑油乳化、氧化和酸败,从而降低润滑效果。

因此,润滑油的水分含量应控制在一定范围内。

一般来说,高品质的润滑油中水分含量应低于0.05%。

4.酸碱度酸碱度是衡量润滑油酸性和碱性的指标。

酸碱度对于润滑油的性能和使用寿命有很大影响。

一般来说,高品质的润滑油中酸碱度应控制在一定范围内,以保证油品的稳定性和设备的正常运行。

5.金属元素含量金属元素含量也是评价润滑油洁净度的指标之一。

金属元素含量过多会导致润滑油性能下降,对设备造成损害。

因此,金属元素含量应控制在一定范围内。

6.添加剂残留添加剂残留是评价新生产的润滑油质量的重要指标之一。

添加剂残留过多会导致油品质量下降,影响设备的正常运行。

因此,添加剂残留应控制在一定范围内。

7.微生物含量微生物含量是评价润滑油是否被污染的重要指标之一。

微生物含量过多会导致润滑油变质、产生异味和堵塞过滤器等问题。

因此,微生物含量应控制在一定范围内。

8.抗氧剂浓度抗氧剂浓度是评价润滑油抗氧化性能的指标之一。

抗氧剂浓度越高,润滑油的抗氧化性能越好,从而延长油品的使用寿命。

因此,抗氧剂浓度应控制在一定范围内。

中小功率内燃机燃油箱清洁度测定方法

中小功率内燃机燃油箱清洁度测定方法1.取清洁的容器,并确保容器干净无杂质。

Take a clean container and ensure that the container is free of impurities.2.准备适量的燃油样品,确保燃油样品的来源和存储条件。

Prepare a proper amount of fuel samples, ensuring the source and storage conditions of the fuel samples.3.在实验室条件下,将燃油样品放入清洁的量瓶中。

Under laboratory conditions, place the fuel sample in a clean graduated cylinder.4.摇动燃油样品,以确保样品充分混合。

Agitate the fuel sample to ensure thorough mixing.5.将混合后的燃油样品倒入经过清洁的过滤器中。

Pour the mixed fuel sample into a clean filter.6.使用实验室滤纸进行过滤,以去除燃油中的悬浮颗粒。

Filter the fuel using laboratory filter paper to remove suspended particles in the fuel.7.收集过滤后的燃油样品,以备后续检测。

Collect the filtered fuel sample for further testing.8.将燃油样品置于无尘的称量皿中,并记录燃油样品的重量。

Place the fuel sample in a dust-free weighing dish and record the weight of the fuel sample.9.使用适当的试剂对燃油样品进行处理,以去除残留的污染物。

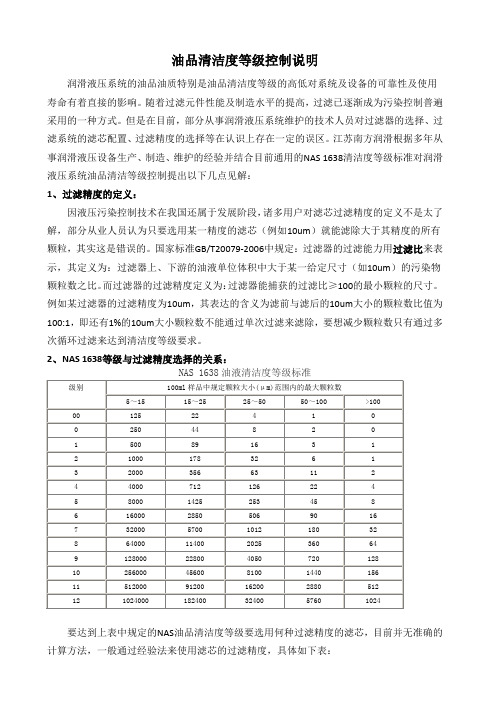

油品清洁度等级控制说明

油品清洁度等级控制说明润滑液压系统的油品油质特别是油品清洁度等级的高低对系统及设备的可靠性及使用寿命有着直接的影响。

随着过滤元件性能及制造水平的提高,过滤已逐渐成为污染控制普遍采用的一种方式。

但是在目前,部分从事润滑液压系统维护的技术人员对过滤器的选择、过滤系统的滤芯配置、过滤精度的选择等在认识上存在一定的误区。

江苏南方润滑根据多年从事润滑液压设备生产、制造、维护的经验并结合目前通用的NAS 1638清洁度等级标准对润滑液压系统油品清洁等级控制提出以下几点见解:1、过滤精度的定义:因液压污染控制技术在我国还属于发展阶段,诸多用户对滤芯过滤精度的定义不是太了解,部分从业人员认为只要选用某一精度的滤芯(例如10um)就能滤除大于其精度的所有颗粒,其实这是错误的。

国家标准GB/T20079-2006中规定:过滤器的过滤能力用过滤比来表示,其定义为:过滤器上、下游的油液单位体积中大于某一给定尺寸(如10um)的污染物颗粒数之比。

而过滤器的过滤精度定义为:过滤器能捕获的过滤比≥100的最小颗粒的尺寸。

例如某过滤器的过滤精度为10um,其表达的含义为滤前与滤后的10um大小的颗粒数比值为100:1,即还有1%的10um大小颗粒数不能通过单次过滤来滤除,要想减少颗粒数只有通过多次循环过滤来达到清洁度等级要求。

2、NAS 1638等级与过滤精度选择的关系:要达到上表中规定的NAS油品清洁度等级要选用何种过滤精度的滤芯,目前并无准确的计算方法,一般通过经验法来使用滤芯的过滤精度,具体如下表:3、关于粗中轧润滑系统油液清洁度等级说明一般粗中轧润滑系统润滑油运动粘度都选用220㎡/s和320㎡/s,由于油液粘度太高,为了保证系统足够的压力和流量,往往国内外设计院在做设计时只选用一级过滤,并且选用滤芯的过滤精度一般为80um,主要目的是滤除油液中80um左右的大颗粒。

按NAS清洁度等级标准,使用80um滤芯的系统根本就谈不上NAS等级,要想达到NAS 12级以内,必须使用20um以内的滤芯。

油液清洁度标准

油液的洁净度----就是油液污染程度的定量描述。

油液的洁净度的评定方法

油液中颗粒尺寸的分布:对数座标以对数/线性 log/log2洁净度等级表示法:NAS1638、SAE749D、ISO4406

NAS1638油液洁净度等级(100ml液压油液中颗粒数)

SAE749D油液洁净度等级(计数法)

* 电力行业标准DL/T571-95 (SAE749D油液洁净度等级)

ISO油液洁净度等级

R5/15

例1:大于5微米的颗粒浓度

为400颗/ml.

大于15微米的颗粒浓度

为65颗/ml.

则ISO = 16/13

例2:大于5微米的颗粒浓度

为16,030颗/ml.

则ISO = 21/18

延展等级R2/R5/R15

例3:大于2微米的颗粒浓度为32,200颗/ml.

大于5微米的颗粒浓度为16,030颗/ml.

大于15微米的颗粒浓度为2,490颗/ml.

则ISO = 23/21/18

洁净度等级对照表

俄国гост标准工业液污染度分级

гост 17216-71

GJB

中华人民共和国国家军用标准

FL9150 GJB 420A-96飞机液压系统用油液固体污染度分级

Solid particle contamination classes

for fluids in aircraft hydraulic systems

GJB 420A-96固体污染度等级(100ml油液中颗粒数)

SAD AS4059 Cleanliness Levels by particle Count。

清洁度检测

ISO 16232:2007主要针对液压部件的测试,清洗方法中用到的介质 都是液体,而VDA 19-2015还介绍了气压部件的测试方法。气压部件与 液体接触时,部件表面可能会受损,选择有一定压力的无尘空气作为介质去清洗气 压部件则不会出现部件受损的情况。但在使用液体清洗的时候,选择的清洗液一定 不能和测试的部件发生化学反应,且测试污染物不能溶于清洗液中,由此可见清洗 液与测试样品的兼容性是非常重要的。VDA19-2015中关于清洗液兼容性 的说明和选择的建议如下。 汽车零部件制造过程中使用的大多数材料都可以使用两类清洗液来分离:非极性清 洗液和含表面活性剂的含水中性清洗液。两类清洗液的选择依据如下。 (1)含表面活性剂的含水中性清洗液(如去离子水)通常可用于清洗含水冷却液 和润滑剂乳化液、动物和植物油脂、油液以及氨基防腐剂。 (2)如果无法采用,检查上述非极性溶液(二氯乙烷等)是否适合,它们特别适 合于清除矿物油基润滑剂或防腐剂。 (3)如果上述两类清洗液都证明不适用,则必须选择专用的清洗液,例如酒精 (乙醇,极性溶液)以清除制动液。在进行这项选择时,确保清洗液与部件材料相 容。特别当使用烃类清洗液时,可能会发生塑料和涂层表面不相容的情况。含表面 活性剂的含水中性清洗液不可与镁或镁合金一起使用,污染物与清洗液的相容性示 例见表1,零部件与清洗液的兼容性见表2。当零部件表面出现除表1所列污染物 以外的物质时,需要考虑这些物质是否影响试验液体(清洗液)分离此物质。

VDA 19-2015 与 ISO 16232:2007 区别:

➢适用范围:VDA 19-2015 适用于汽车中与功能相关的所有零部件,而 ISO 16232:2007仅适用于道路车辆的液压回路元器件。 ➢样品运输:VDA 19-2015 描述了减小人员、包装、储存、运输和拆包等 因素对零部件表面颗粒物的影响所带来的益处;而 ISO 16232:2007只是 简单地说明了样品在拆包时要格外小心以避免零部件表面颗粒物的丢失。 ➢萃取方法:VDA 19-2015 和 ISO 16232:2007都涉及摇晃法、压力冲洗法 和超声波冲洗法,但VDA 19-2015从零部件的尺寸级别和清洗位置出发, 给出了更为具体的选择清洗方式的方法。 ➢清洗液的选择: VDA 19-2015详细描述了不同清洗方式适用清洗液的兼 容性问题。 ISO 16232:2007只是模糊地规定了清洗参数要与零部件和清 洗系统相匹配,未列出具体的应用范围。 萃取曲线: : VDA 19-2015详细说明了萃取曲线的几种异常类型(图6) 及原因分析,并说明了相应的参数调整方法。 ISO 16232:2007并未说明 异常情况的处理方法。

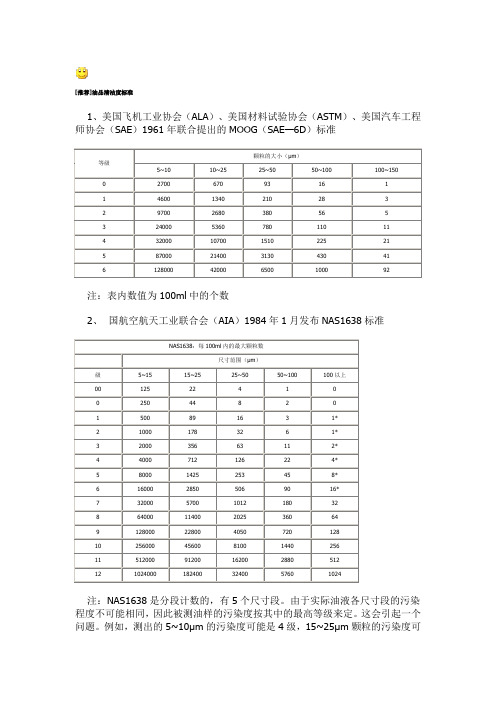

油品清洁度标准

[推荐]油品清洁度标准1、美国飞机工业协会(ALA)、美国材料试验协会(ASTM)、美国汽车工程师协会(SAE)1961年联合提出的MOOG(SAE—6D)标准颗粒的大小(μm)等级5~10 10~25 25~50 50~100 100~1500 2700 670 93 16 11 4600 1340 210 28 32 9700 2680 380 56 53 24000 5360 780 110 114 32000 10700 1510 225 215 87000 21400 3130 430 416 128000 42000 6500 1000 92注:表内数值为100ml中的个数2、国航空航天工业联合会(AIA)1984年1月发布NAS1638标准NAS1638:每100ml内的最大颗粒数尺寸范围(μm)级5~15 15~25 25~50 50~100 100以上00 125 22 4 1 00 250 44 8 2 01 500 89 16 3 1*2 1000 178 32 6 1*3 2000 356 63 11 2*4 4000 712 126 22 4*5 8000 1425 253 45 8*6 16000 2850 506 90 16*7 32000 5700 1012 180 328 64000 11400 2025 360 649 128000 22800 4050 720 12810 256000 45600 8100 1440 25611 512000 91200 16200 2880 51212 1024000 182400 32400 5760 1024注:NAS1638是分段计数的,有5个尺寸段。

由于实际油液各尺寸段的污染程度不可能相同,因此被测油样的污染度按其中的最高等级来定。

这会引起一个问题。

例如,测出的5~10μm的污染度可能是4级,15~25μm颗粒的污染度可能是6级,25~50μm可能是5级,而50~100μm颗粒的污染度可能是8级,这时数据就很难处理,往往使得概念不清。

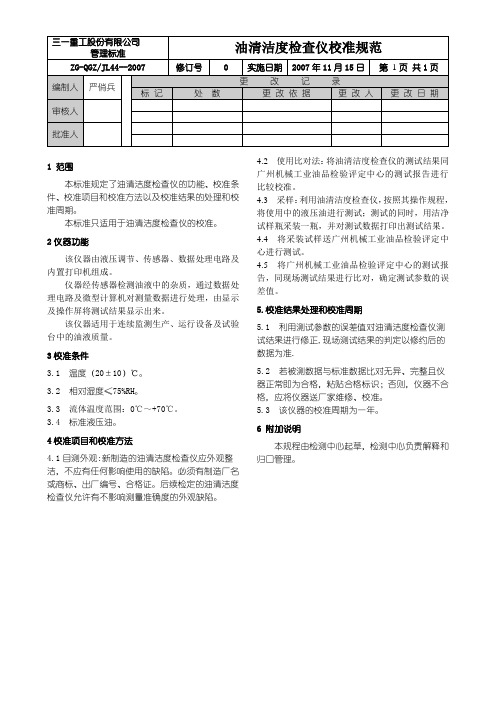

油清洁度检查仪校准规范

1 范围本标准规定了油清洁度检查仪的功能、校准条件、校准项目和校准方法以及校准结果的处理和校准周期。

本标准只适用于油清洁度检查仪的校准。

2仪器功能该仪器由液压调节、传感器、数据处理电路及内置打印机组成。

仪器经传感器检测油液中的杂质,通过数据处理电路及微型计算机对测量数据进行处理,由显示及操作屏将测试结果显示出来。

该仪器适用于连续监测生产、运行设备及试验台中的油液质量。

3校准条件3.1 温度(20±10)℃。

3.2 相对湿度≤75%RH。

3.3 流体温度范围:0℃~+70℃。

3.4 标准液压油。

4校准项目和校准方法4.1目测外观:新制造的油清洁度检查仪应外观整洁,不应有任何影响使用的缺陷。

必须有制造厂名或商标、出厂编号、合格证。

后续检定的油清洁度检查仪允许有不影响测量准确度的外观缺陷。

4.2 使用比对法:将油清洁度检查仪的测试结果同广州机械工业油品检验评定中心的测试报告进行比较校准。

4.3 采样:利用油清洁度检查仪,按照其操作规程,将使用中的液压油进行测试;测试的同时,用洁净试样瓶采装一瓶,并对测试数据打印出测试结果。

4.4 将采装试样送广州机械工业油品检验评定中心进行测试。

4.5 将广州机械工业油品检验评定中心的测试报告,同现场测试结果进行比对,确定测试参数的误差值。

5.校准结果处理和校准周期5.1 利用测试参数的误差值对油清洁度检查仪测试结果进行修正,现场测试结果的判定以修约后的数据为准.5.2 若被测数据与标准数据比对无异、完整且仪器正常即为合格,粘贴合格标识;否则,仪器不合格,应将仪器送厂家维修、校准。

5.3 该仪器的校准周期为一年。

6 附加说明本规程由检测中心起草,检测中心负责解释和归口管理。

清洁度标准、测试及过程控制

物流 打包/包装 运输和卡点概念 拆包装和选择

存储

检测前注意事项

人员

基础知识 培训/资质 服装/穿戴 操作手法 工作空间的污染控制

装配设施规划 新增工艺流程

集成清洁 设计原则

调试

23

4.清洁度测试

较大颗粒(>50μm) 采用1/10

测试结果的限值

是指零部件正常工作时所能承受的清洁度上限,需从颗粒物的尺寸、数量、系统和零 部件的危害程度、成本控制、引入过程等方面给出了详细的评估方法,举例说明了限 值包括的参数,对超过限值的原因分析及改进方法也给出了说明。

29

5.过程控制-齿轮类

齿轮类磕碰伤、清洁度过程控制专项检查

序 过程 号 工序

评价项目

权重 加权 系数 得分

1 精坯 盛具架完好无损,堆放高度要求合理明确并执行到位,无坍 1 0 塌现象,零件摆放整齐。

2

盛具架与零件基本匹配,可避免运输和转运过程中产生严重 1 0

碰撞风险。

3

存储环境适宜,无严重锈蚀现象。

10

4

齿坯外围直径、齿宽尺寸符合技术要求。

10

5 精车等 盛具与零件匹配,可防止正常转运情况下零件间的碰撞。

3. 如果上述两类清洗液都证明不适用,则必须选择适用的清洗液,例 如酒精以清除制动液。在进行这项选择时,确保清洗液与部件材料 相容。特别当使用烃类清洗液时,可能会发生塑料和涂层表面不相 容的情况。含表面活性剂的含水中性清洗液不可与镁或镁合金一起 使用。

当零部件表面出现(见下表)所列污染物以外的物质时,需要考虑这些 物质是否影响试验液体(清洗液)分离此物质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油品清洁度测定法

(颗粒计数法)

1.适用范围

本方法适用于定量测定液体石油产品中固体颗粒的大小和数量,确定其清洁度等级。

2.安全

2.1石油醚(90-120℃)的使用——通风,不接触明火。

2.2B70-30型电动吸引器的使用——连续工作30分钟必须停机;冷却后再继续使用。

3.方法概要

油液以真空抽滤的方法通过滤膜进行过滤,使污物收集在滤膜表面上;将滤膜安放在两块玻璃载片之间,在显微镜下检测,按颗粒的最大直径确定尺寸,对其进行计数。

4.仪器和材料

4.1B70-30型电动吸引器。

包括:

4.1.1抽真空装置:

4.1.2 抽滤用真空瓶:1升装

4.2 砂芯过滤活动装置,包括:

4.2.1玻璃圆筒形漏斗:250ml刻度

4.2.2保持架夹钳

4.2.3适于安放滤膜的带有玻璃砂芯板的垫圈

4.2.4锥形漏斗

4.3滤膜两种:

4.3.1直径φ50mm,孔径为0.8μm,白色、带有方格的滤膜;每一方格边长为3.08mm。

4.3.2直径φ50mm,孔径为0.45μm,白色、不带方格的滤膜。

4.4不锈钢平嘴镊子

4.5玻璃载片:60×60×1.2mm

4.6玻璃盖片:60×60×0.17mm

4.7 透明胶带

4.8 XZR-2J油污计测仪,包括:

4.8.1目镜:10倍,装有能分辨5μm颗粒的目镜测微尺

4.8.2物镜:4倍、10倍、20倍、40倍

4.9手持计数器

4.10取样瓶:350ml

4.11量筒:100ml

4.12溶剂:石油醚(90-120℃)

5. 取样

样品应尽可能对所测的油液具有代表性和良好的重复性。

5.1采用手工取样法:将一个容器从油品顶部降落到液面下约0.5米,然后以相同的速度提升

到油品顶部,提出液面时容器应充满约四分之三。

5.2每次取样应收集不少于250毫升的试样,以便进行两次不同的计数。

每个容器所装的油液

应大于1/2容积而小于3/4容积。

6.准备工作

用0.45μm滤膜过滤后的石油醚清洗取样瓶、玻璃载片和盖片,干燥后备用。

7.试验步骤

7.1试片的制备

7.1.1用干净的镊子夹取一张孔径0.8μm的滤膜,放在漏斗座组件筛片中央,格子面向上。

小心安装漏斗并将其夹紧就位,盖上漏斗盖。

7.1.2剧烈摇动取样瓶中试样至少一分钟,用量筒移取100ml试样(油样较脏时须减少取样)

至漏斗筒中,以30ml石油醚清洗量筒内壁;接通电动吸引器电源,当漏斗内油液减少到约2 ml时,将量筒内石油醚以螺旋方向冲洗漏斗壁,注意不可破坏滤膜上污染物颗粒的分布。

抽干油液,断开电源。

7.1.3松开保持架夹钳,用镊子小心夹出已被污染的滤膜,使污染面向上安放在玻璃栽片上,

并将滤膜的格子线对齐玻璃片的边缘,盖上玻璃盖片。

适当地用透明胶带固定几个点,即可直接放在显微镜下检测。

7.2颗粒计数

7.2.1根据表1和表2的描述,数出任一单元面积(见图1)上的颗粒数目(N)以确定统计

面积。

A.N = 0,统计全部有效面积的颗粒;

B.0<N≤2,统计20个方格的颗粒,见图3、图4;

C.2<N≤8,统计10个方格的颗粒,见图2、图4;

D.8<N≤50,统计10个单元面积的颗粒,参见图2;

E.N>50,统计10个亚单元面积的颗粒,参见图2。

表1不同放大倍数下颗粒在网格分划尺上的读数。

表2不同倍数下(亚)单元框线包含(亚)单元数

7.2.2在统计所选面积边界上的颗粒时,统计所选面积上方及左方边界线上的颗粒。

7.2.3在统计(亚)单元面积上的颗粒数时,必须使(亚)单元框线分划一个完整的滤纸方格,

而不仅仅分划一个显微镜视场。

1个单元面积等于1/6个方格面积;1个亚单元面积等于1/20个方格面积;见图5。

8.计算结果

8.1根据统计方式的不同选择以下不同的计算方式。

A. 按方格计数:S = 3.1416D2 P /(4L2m)≈140 ×(P /m)-------------式1

B. 按单元计数:S = 6×3.1416D2 P /(4L2m)≈840 ×(P / m)-------------式2

C. 按亚单元计数:S =20×3.1416D2 P /(4L2m)≈2800 ×(P /m)-------------式3

式中:S——试样颗粒总数;

D——滤膜有效(脏污)直径(mm)

L——方格边长,为3.08mm

P——统计面积上的颗粒数;

m——统计的方格(或单元面积/亚单元面积)数。

8.2 将所规定的尺寸范围内每100ml试样的颗粒数目写入报告,有效数字不多于三位。

当减

少油样(Vml)过滤制样检测时,最后结果须乘上(100/ V)。

9.确定污染度等级

9.1按照NAS 1638(1964) 确定固体颗粒污染等级:分别从表3查出颗粒尺寸(5~15μm)、

(15~25μm)、(25~50μm)、(50~100μm)和(>100μm)的颗粒数对应的污染等级;

取最大值为试样的污染等级。

9.2 按照ISO 4406(1987)确定固体颗粒污染等级:分别从表4查出颗粒尺寸(>5μm)、

(>15μm)的颗粒数对应的污染等级;依次写出这两个标号并用斜线隔开。

10.参考标准:

JB/JQ 20501-88 《液压元件内部清洁度检测方法第一部分颗粒计数法(试行)》NAS 1638(1964)《clealiness requirements of parts used in hydraulic systems》

ISO 4406 (1987)《Hydraulic fluid power-Fluids-Method for coding level of contamination by

solid particles》

GB/T 4756 –1998 《石油液体手工取样法》

表3NAS 1638(1964) 固体颗粒污染等级代号(100ml中颗粒数;最大值)

表4ISO 4406(1987)固体颗粒污染等级代号(100ml中颗粒数;最大值)

图1

图2 图3

图4 图5。