多晶硅铸锭炉加热室的结构设计技术分析

多晶硅铸锭炉中加热器结构对硅锭中杂质分布的影响分析

工业与信息化

TECHNOLOGY AND INFORMATION

多晶硅铸锭炉中加热器结构对硅锭中杂质分布的影响 分析

孟庆超 王子谦 潘明翠 夏新中 刘磊 英利能源(中国)有限公司 河北 保定 071000

摘 要 对多晶硅铸锭炉中的硅料熔化过程和晶体生长过程进行计算机模拟和实验分析,并结合实验硅锭的晶体品 质,研究加热器结构和位置对硅锭中杂质分布规律的影响。研究结果表明,加热器结构和位置会直接影响整个铸锭 过程中的固液界面形状和熔体流动模式,从而影响多晶硅锭中的杂质分布。针对不同铸锭炉型优化加热器结构和位 置有利于降低多晶硅锭的杂质损失,提高整锭晶体品质。 关键词 铸锭炉;加热器;固液界面;熔体流动;杂质

2.2 加热器结构和位置对固液界面形状和熔体流动模式的 影响

模拟结果和运行记录显示,JJL01和JJL02中的固液界面形 状和熔体流动模式具有很大差异。

在硅料熔化后期,JJL01和JJL02的固液界面虽然都是凸 形,但JJL02的界面凸度明显大于JJL01,整体化料速率也明显 加快。即,增加侧部加热器后,坩埚侧壁接受的热量辐射明显 增加,坩埚边部位置和中心位置的硅料熔化速率有了明显差 异。与JJL01相比,JJL02中的硅料熔化时间明显缩短,从坩埚 侧壁和坩埚底部扩散进入硅熔体的杂质含量也有所降低。

2.3 熔体流动方向和长晶界面形状对硅锭中杂质分布的影响 跟踪大量实验锭发现,JJL01和JJL02所铸硅锭在杂质分布 方面有着截然不同的规律。JJL01易在中心硅块的中下部产生大 量杂质损失;JJL02则更倾向于在边部硅块的顶部位置出现点状 杂质,与JJL01相比,整锭杂质损失明显降低。 结合前文的模拟结果分析认为,对于JJL01,由于晶体生 长阶段的固液界面形状较为平坦,界面前沿的熔体流动方向是 自坩埚侧壁流向硅锭中心位置,不但不能及时带走结晶时分凝 到熔体中的杂质,还会对坩埚侧壁形成冲刷作用,将从坩埚侧 壁扩散进入熔体的杂质带到中心界面前沿,导致中心位置的杂 质浓度升高,从而令杂质在硅锭中心位置聚积。 JJL02中,长晶界面前沿的熔体流动方向与JJL01相反,是 从硅锭中心位置流向坩埚侧壁,能够快速带走中心界面前沿分 凝的杂质。此外,JJL02中的长晶界面形状相对较凸,也有利于 杂质向硅锭边部分凝。但相对的,晶体生长末期,熔体最后凝 固的位置,即边部硅块的顶部较易出现杂质损失。针对这种情 况,使用高纯硅料、高纯坩埚和提高坩埚涂层质量可以有效提 高硅锭利用率。

关于多晶硅铸锭热场系统

2.3石墨加热器的应力校核

石墨在低温导热性良好,在高温时导热性下降,造成其表面与心部温度差使断面伸长不一致。产生热应力,从而导致石墨加热器损坏,故应计算其产生的热应力。

对于宽度比厚度大得多的板状电热元件:

式中:t中心为电热元件心部温度:t表面为电热元件表面温度,此处取t表面=1540℃

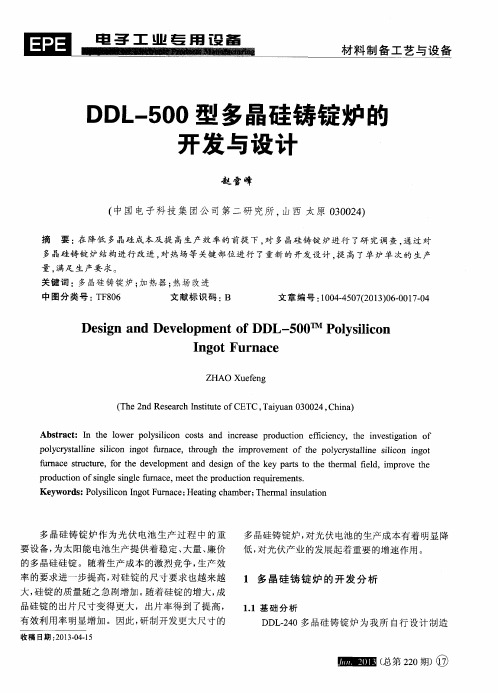

1.石墨加热板;2.石墨加热板;3.角接器;4.石墨电极;5.支承环;6、7、8.碳、碳螺栓、螺母图2石墨加热器基本结构

2.1石墨加热器的设计计算该炉基本参数:额定功率:165 KVA:最大线电流:3800A:最大输出电压:25V。加热器的接线方式(见图3)。

图33800/ √3=2194A

确定隔热层固化碳毡的厚度:

间歇生产的真空电炉,通常隔热层外壁面温度为200~300℃,水冷炉壳内温度为100-150℃,隔热层外表面的辐射换热系数可由下式计算:

(1)

(2)

(3)

tw1为隔热层内壁画温度,此处取tw1=1600℃; tw2为隔热层外壁面温度,此处取tw2=250℃; Q为隔热层散失的总热量,此处已求得Q=3486.OW/m2。将各值代入(5)式,得:故该铸锭炉隔热层固化碳毡厚度取90mm。隔热层组件利用一个方形的小锈钢笼来支撑和固定。

热场是多晶硅铸钻炉的心心脏,其内装石墨加热器、隔热层、坩埚和硅料等。多晶硅工艺生产过程必须通过加热室的调整来实现,因此,多晶硅铸锭炉加热室的结构设计显得至关重要。

1加热方式分析

为使硅料熔融,必须采用合适的加热方式。从加热的效果而言,感应加热和辐射加热均可以达到所需的温度。如果采用感应加热的方式,由于磁场是贯穿硅料进行加热,在硅料内部内部很难形成稳定的温度梯度,破坏晶体生产的一致性,而采用辐射加热可以对结晶过程的热量传递进行精确控制,易于在坩埚内部形成垂直的温度梯度,因此我们优先采用辐射加热的方式。

多晶硅铸锭装备的机械结构优化和轻量化设计

多晶硅铸锭装备的机械结构优化和轻量化设计引言:多晶硅铸锭装备是用于生产太阳能电池的重要工艺设备之一,其机械结构的优化和轻量化设计对于提高生产效率和降低能耗具有重要意义。

本文将针对多晶硅铸锭装备的机械结构进行分析和优化设计,旨在提高设备的稳定性、可靠性和生产效率,实现资源的有效利用。

一、多晶硅铸锭装备的机械结构分析多晶硅铸锭装备主要由静液压系统、金属结构部分和运动控制系统组成。

静液压系统通过液压传动实现铸锭压力和转动的控制;金属结构部分承载和支撑整个设备的工作负荷;运动控制系统通过控制各个执行机构的运动实现设备的工作。

1.1 静液压系统的分析静液压系统是实现铸锭压力和转动的关键部分,其结构设计和优化对于设备的稳定工作至关重要。

目前多晶硅铸锭装备常应用的静液压机构有四柱式和双柱式。

四柱式结构简单、稳定性好,但受到限制的轨道长,无法适应大直径铸锭的生产需求;双柱式结构可满足大直径铸锭的生产需求,但结构复杂、稳定性较差。

因此,在机械结构优化和轻量化设计中,需综合考虑两种结构的优点,力求达到性能的平衡。

1.2 金属结构部分的分析金属结构部分是多晶硅铸锭装备的主要承载和支撑部分,其设计对于设备的稳定性和可靠性有着重要影响。

传统的金属结构多采用钢材制作,具有较高的强度和刚度,但同时也增加了设备的自重,增大了能耗和材料成本。

轻量化设计是解决这一问题的关键之一。

首先,可使用高强度轻质材料替代传统钢材,如铝合金、钛合金等,从而减轻设备的自重。

其次,可利用有限元分析等方法对金属结构进行优化,减少材料使用量,提高结构的强度和刚度。

1.3 运动控制系统的分析运动控制系统对于设备的精度和稳定性有着决定性影响。

传统的运动控制系统常采用伺服驱动和螺杆传动的方式,但存在精度受限、能耗较大等问题。

在机械结构优化和轻量化设计中,可考虑采用新型的空气浮动技术,如空气浮动导轨、空气浮动台等,以提高设备的运动精度和稳定性,并降低能耗。

二、多晶硅铸锭装备的机械结构优化设计在机械结构优化设计中,需综合考虑设备的工作条件、材料的力学特性和制造工艺等因素,以达到性能的平衡。

多晶硅铸锭炉加热室的结构设计技术分析

科 技 创 新

多晶硅铸 锭炉加热室的结构设计 技术分析

侯 春 娟 杨 莉 娜

、 罗盖特 ( 中国) 精 细化 工有 限公 司, 江苏 连云港 2 2 2 0 0 0 ) ( 1 、 晶海洋半 导体材料 ( 东海 ) 有 限公 司, 江苏 连云港 2 2 2 0 0 0 2

构 热 器 的 加 热 能 力 , 一 般 都 要 求 必 须 超 过 1 6 5 0  ̄ C , 保证 加 热器 的材 料 不会 与硅 体材 料 发 生反 应 , 不 会 造成 硅 体 材料的污染 , 可以在真空和惰性气体环境中长期使用。 符合多晶硅铸 锭炉加热器要求 的有金属钨 、 钼和非金属石墨等。 但是因为钨和钼的 价格较贵 , 而且加工比较 困难 , 所 以通常对多晶硅铸锭炉内加热器的 选择是具有广泛来源 , 便于加工的石墨。石墨还具有较小的热惯性 , 可以快速加热 , 而且抵抗高温和热冲击 的性能较好 , 辐射范围较大 , 加热 的工作效率较好 , 基本性能相对稳定 , 是多 晶硅铸锭加热室 内加 热器 的最 好选 择 。 2 _ 4 多晶 硅铸锭 炉加 热 室隔热 材 料 的设计 作效率高的优点。应用定向凝固技术和优秀的加热设备 , 提供 良好的 熔铸 条 件 ; 提升 技 术 , 保 证 竖直 温 度梯 度 , 实 现硅 体 的熔 铸效 果 , 降 低 在 多 晶硅 铸锭 的熔 铸 过程 中 ,为 了提 高 多 晶硅铸 锭 的 生产 工作 了生产 成本 , 减少 了热 量损 耗 , 节约 了能 源 。 效率 , 要求尽可能 的加快设备 的升温速度 , 对真空进行抽取 , 最大限 度的减少加热炉内的材料放气量 , 缩短硅体材料的真空排气时间。因 1 . 3 多 晶硅铸 锭炉 的技 术 多晶硅铸锭炉是大型多晶硅铸造的设备 ,是通过高温对硅料进 为形 成 硅体 材 料 的温 度梯 度 , 需要 隔热 层 的精 确 度来 提 升 , 所 以隔 热 行 熔融 后 利用 定 向凝 固技 术 , 冷凝 结 晶 后形 成 的 晶向一 致 的硅 锭 , 实 层 的质 量 很重 要 , 要 尽 可 能 的减 轻 , 避 免 因为 升 降 时 的惯 性 , 造 成 对 现 了太 阳能电池对硅片生产的品质要求 。多晶硅铸锭炉技术是可 以 控制精度 的不良影响 。 直 接制 备 并 适合 大 规模 生产 大 尺寸 硅锭 的新 型 晶体熔 铸 技术 ,投 炉 对隔 热材 料 进行 选择 , 一 定 要具 备耐 高 温 、 导热 小 、 隔热 效 果好 、 料可以是纯度较低的硅 , 对材质没有非常高 的限制 , 但是却可以通过 蓄热量 少 、 重量 轻 和密 度 低等 特 点 , 通 过对 不 同 隔热 材料 的分析 和研 些 方法 降 低 晶界 和杂 质 的影 响 , 所 以生产 成 本较 低 , 成 为制 造太 阳 究 , 进行不断的试验 , 最终采用最合适 的高纯碳毡作为多晶硅铸锭炉 能 电池 硅 锭 的主要 方法 。 加 热 室 的隔热 材料 。一般 的 多 晶硅铸 锭 炉加 热 室 中高 纯碳 毡 隔热 材 料 的厚度 值 为 9 0 am, r 利 用方 形 的不 锈 钢 笼作 为 隔 热层 组 件 , 进 行 固 2多 晶硅 铸锭 炉加 热 室结 构设 计 多 晶硅 的铸 造 是在 加 热室 内 , 利用 浇铸 或 者 定 向凝 固 的技术 , 在 定 和支 撑 。 铸锭炉中制备晶体硅材料。晶体硅材料生长简便 , 进行同时铸造的时 3提 高加热 室结 构设 计 技术 的措 施 3 . 1降低硅锭的杂质 , 提高质量 候, 相对能耗较小 , 可以降低材料的生产成本 , 方便控制, 可 以直接切 成硅 片 。多 晶 硅 的铸造 技 术 比硅 材料 的 原容 忍度 高 ,受 到广 泛 的应 多 晶硅 锭 中 的杂质 主 要是 原材 料 、真 空 中 的油脂 或 者密 封 材料 中发 挥 的碳化 物 和加热 器 、 隔热材 料 等 的设 备 反应 产物 造成 的 。除 了 用, 挤 占了单 晶硅 的市 场 , 成 为太 阳电池 中最 具竞 争力 的材 料 。 2 . 1多晶硅 铸锭 炉 的工 作原 理 原硅体材料中的杂质,多晶硅的污染是受到真空和设备的影响从硅 在硅液中的分凝系数为 0 . 0 8 , 增加了原材料杂质 的凝 多晶硅 铸 锭炉 的工作 原 理 ,先在 有 涂层 的坩 埚 内放 人 多 晶硅 材 锭顶部进入的 , 料, 放 在定 向的凝 固块 上 , 然 后 关 闭炉 膛 进 行 真 空抽 取 , 开 始 对 多 晶 聚 , 在硅 锭表 面 呈 现 。提 高 硅锭 炉 内加 热 室 的结构 设 计 , 可 以对 真 空 降低 了硅锭 的杂质 , 提 高 了硅锭 的生 产质 量 。 硅 材料 进 行 加热 , 在 材 料 完全 熔 化 后 , 逐 渐 提 升 隔热 笼 , 应 用 定 向 凝 和设 备杂 质进 行控 制 , 固技术 ,把 硅 体材 料 结 晶过程 中释 放 的热量 转 移到 对下 炉 腔 内壁 的 3 . 2 提高减 压 技术 , 促进 生产 减 压 技术 主要 是 对真 空 的压 力进 行 控制 ,排除 加热 炉 内硅 体 的 辐射, 形 成硅 料 的竖 直温度 梯度 。 温 度梯 度 可 以从 底部 开 始坩 埚 内的 在熔铸和结晶过程中, 调节炉 内真空压力 、 流量和流向, 硅液凝 固,实现从熔体底部向顶部生长的过程。多晶硅材料凝 固之 空气和水分 , 对 硅体 杂 质进 行蒸 发 , 控制 杂 质 的沉积 、 凝 集 和飘 落 , 提 高硅 体 质 量 , 后, 进行硅锭退火和冷却 , 最后 出炉 , 完成整个多晶硅铸锭的过程。 促 进多 晶硅 的铸 锭生 产 。 2 . 2多 晶硅铸 锭 炉 的加热 方式 多 晶硅铸 锭 炉 的加 热 目的是调 整 温度 , 进 行硅 体 材料 的熔 铸 , 所 3 . 3对加 热炉 优化 , 控 制温度 提高 多 晶硅铸 锭 炉加 热 室 的结 构设 计 技术 ,可 以对 加 热 炉进 行 以在进行多晶硅铸锭 的过程 中, 一定要采用合适 的方法 。 根据加热后 的效果 可 以应用 感 应加 热 和辐 射加 热 完成 所 需温 度 的调 整 ,实 现加 优化 , 发挥加热设备的优势功能 , 控制多晶硅 的铸锭温度 , 保证硅锭 的生产质量 , 提高熔铸过程的工作效率 , 促进生产 , 增长经济效益。 热 的 目的。 2 . 2 . 1感应 加 热 对加 热 炉进 行优 化 , 可 以在 多 晶硅 铸锭 炉 的定 向凝 固过程 中 , 对 感应加热是在多晶硅铸锭的加热过程 中,通过硅体感应进行加 热传输和减压工艺进行分析研究 , 完善加热室的结构设计 , 对加热器 热, 调 整 温度 , 完 成熔 铸 过程 的方法 。但 是 , 因 为进 行加 热 的时候 , 因 进行优化 , 确定加热器的材料 , 良好的控制铸锭炉 内的温度 , 提高加 为磁场一直贯穿硅体材料 ,所以温度梯度在硅体材料 的稳定形成具 热技术水平, 才能促进企业的发展 。 4结 束语 有 一定 的难度 , 会对 晶体生 产 的一致 性造 成破 坏 。 我 国太 阳能 电池 的发 展 ,需要 对 多 晶硅 的铸 锭 过程 和质 量 进行 2 . 2 . 2 辐射加 热 辐射加热的方法是通过辐射对硅体材料进行加热 ,实现熔铸效 严格把关 。 对多晶硅铸锭炉内的加热器结构设计技术进行分析 , 提高 果的方法。在多晶硅的熔铸过程 中, 应用辐射加热的方法进行温度调 技术发展水平 ,才能促进多晶硅铸锭工作的发展 ,提高企业经济效 整, 可以精确的控制硅体材料结 晶过程 中的热量传递 , 有利于坩埚内 益 。 参 考文 献 部竖直温度梯度的形成,所以通常的多晶体铸锭过程中的加热都是 [ 1 】 陈 国红 , 王晓 军. 多晶硅铸 锭 炉加 热 室的设 计叨. 电子 工业 专 用设备 , 应用 辐射 加 热 的方式 , 对硅 体材 料 的温 度进 行调 节 。 2 - 3多晶 硅铸 锭炉 的加 热设 计 2 0 0 7 , 2 2 ( 1 5 ��

DDL-500型多晶硅铸锭炉的开发与设计

电 子 工 业 毫 用 设 备

材

料 制备 工 艺与 设 备

D D L 一 5 0 0型 多晶硅铸锭炉 的 开 发 与设 计

赵 雪 峰

( 中国 电子科技集 团公 司第二研 究所 , 山西 太原 0晶硅 成本 及 提 高生产 效 率 的 前提 下 , 对 多晶硅 铸 锭 炉进 行 了研 究调 查 , 通 过 对

率 的要求进一步提高 , 对硅锭的尺 寸要求也越来越

大, 硅 锭 的质 量 随之 急 剧增 加 。 随着 硅 锭 的增 大 , 成

品硅 锭 的出 片尺 寸 变 得更 大 ,出 片率 得 到 了提 高 ,

1 多 晶 硅 铸 锭 炉 的 开 发 分 析

1 . 1 基 础 分 析

有 效利 用 率 明显 增 加 。 因此 , 研 制 开 发 更大 尺 寸 的

De s i g n a n d De v e l o p me n t o f DDL- 5 0 0 M T Po l y s i l i c o n

I n g o t Fur n a c e

ZHAO Xu e f e n g

( T h e 2 n d R e s e a r c h I n s t i t u t e o f C E T C, T a i y u a n 0 3 0 0 2 4 , C h i n a )

多 晶硅 铸 锭 炉 结构 进行 改进 , 对 热 场等 关键 部 位进 行 了重新 的 开发 设 计 , 提 高 了单 炉单 次 的 生产

量, 满足 生产 要 求 。

关键 词 :多 晶硅 铸锭 炉 ; 加 热器 ; 热场 改进 中图分 类 号 : T F 8 0 6 文 献标 识码 : B 文 章 编号 : 1 0 0 4 . 4 5 0 7 ( 2 0 1 3 ) 0 6 . 0 0 1 7 . 0 4

多晶硅铸锭炉加热室的结构设计技术分析

多晶硅铸锭炉加热室的结构设计技术分析多晶硅铸锭炉的加热室的结构设计对多晶硅锭的熔铸,有着重要的作用和意义。

加热室是多晶硅铸锭炉的重要组成部分,对多晶硅锭的生产过程有着调整作用,需要优化结构设计,提高加热室的结构设计技术。

文章简述多晶硅铸锭炉,分析多晶硅铸锭炉加热室的结构设计,研究提高多晶硅铸锭炉加热室结构设计的影响。

标签:多晶硅铸锭炉;加热室;结构设计;技术分析1 简述多晶硅铸锭炉1.1 多晶硅铸锭炉的作用多晶硅铸锭炉是进行太阳能工业设计的专用设备,是硅体铸锭的主要设备,具有高效节能的特点,可以实现硅锭的稳定生产。

多晶硅铸锭炉是太阳能多晶硅锭进行大规模生产的应用设备,利用定向凝固技术,进行硅料高温熔铸,实现冷凝结晶,完成太阳能电池生产的要求,属于长久持续工作,具有高精度和可靠性,是可以实现自动化的生产设备。

1.2 多晶硅铸锭炉的特点多晶硅铸锭炉具有较高的生产效率和产品质量;加热速度快,工作效率高的优点。

应用定向凝固技术和优秀的加热设备,提供良好的熔铸条件;提升技术,保证竖直温度梯度,实现硅体的熔铸效果,降低了生产成本,减少了热量损耗,节约了能源。

1.3 多晶硅铸锭炉的技术多晶硅铸锭炉是大型多晶硅铸造的设备,是通过高温对硅料进行熔融后利用定向凝固技术,冷凝结晶后形成的晶向一致的硅锭,实现了太阳能电池对硅片生产的品质要求。

多晶硅铸锭炉技术是可以直接制备并适合大规模生产大尺寸硅锭的新型晶体熔铸技术,投炉料可以是纯度较低的硅,对材质没有非常高的限制,但是却可以通过一些方法降低晶界和杂质的影响,所以生产成本较低,成为制造太阳能电池硅锭的主要方法。

2 多晶硅铸锭炉加热室结构设计多晶硅的铸造是在加热室内,利用浇铸或者定向凝固的技术,在铸锭炉中制备晶体硅材料。

晶体硅材料生长简便,进行同时铸造的时候,相对能耗较小,可以降低材料的生产成本,方便控制,可以直接切成硅片。

多晶硅的铸造技术比硅材料的原容忍度高,受到广泛的应用,挤占了单晶硅的市场,成为太阳电池中最具竞争力的材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多晶硅铸锭炉加热室的结构设计技术分析

作者:侯春娟杨莉娜

来源:《科技创新与应用》2013年第36期

摘要:多晶硅铸锭炉的加热室的结构设计对多晶硅锭的熔铸,有着重要的作用和意义。

加热室是多晶硅铸锭炉的重要组成部分,对多晶硅锭的生产过程有着调整作用,需要优化结构设计,提高加热室的结构设计技术。

文章简述多晶硅铸锭炉,分析多晶硅铸锭炉加热室的结构设计,研究提高多晶硅铸锭炉加热室结构设计的影响。

关键词:多晶硅铸锭炉;加热室;结构设计;技术分析

1 简述多晶硅铸锭炉

1.1 多晶硅铸锭炉的作用

多晶硅铸锭炉是进行太阳能工业设计的专用设备,是硅体铸锭的主要设备,具有高效节能的特点,可以实现硅锭的稳定生产。

多晶硅铸锭炉是太阳能多晶硅锭进行大规模生产的应用设备,利用定向凝固技术,进行硅料高温熔铸,实现冷凝结晶,完成太阳能电池生产的要求,属于长久持续工作,具有高精度和可靠性,是可以实现自动化的生产设备。

1.2 多晶硅铸锭炉的特点

多晶硅铸锭炉具有较高的生产效率和产品质量;加热速度快,工作效率高的优点。

应用定向凝固技术和优秀的加热设备,提供良好的熔铸条件;提升技术,保证竖直温度梯度,实现硅体的熔铸效果,降低了生产成本,减少了热量损耗,节约了能源。

1.3 多晶硅铸锭炉的技术

多晶硅铸锭炉是大型多晶硅铸造的设备,是通过高温对硅料进行熔融后利用定向凝固技术,冷凝结晶后形成的晶向一致的硅锭,实现了太阳能电池对硅片生产的品质要求。

多晶硅铸锭炉技术是可以直接制备并适合大规模生产大尺寸硅锭的新型晶体熔铸技术,投炉料可以是纯度较低的硅,对材质没有非常高的限制,但是却可以通过一些方法降低晶界和杂质的影响,所以生产成本较低,成为制造太阳能电池硅锭的主要方法。

2 多晶硅铸锭炉加热室结构设计

多晶硅的铸造是在加热室内,利用浇铸或者定向凝固的技术,在铸锭炉中制备晶体硅材料。

晶体硅材料生长简便,进行同时铸造的时候,相对能耗较小,可以降低材料的生产成本,方便控制,可以直接切成硅片。

多晶硅的铸造技术比硅材料的原容忍度高,受到广泛的应用,挤占了单晶硅的市场,成为太阳电池中最具竞争力的材料。

2.1 多晶硅铸锭炉的工作原理

多晶硅铸锭炉的工作原理,先在有涂层的坩埚内放入多晶硅材料,放在定向的凝固块上,然后关闭炉膛进行真空抽取,开始对多晶硅材料进行加热,在材料完全熔化后,逐渐提升隔热笼,应用定向凝固技术,把硅体材料结晶过程中释放的热量转移到对下炉腔内壁的辐射,形成硅料的竖直温度梯度。

温度梯度可以从底部开始坩埚内的硅液凝固,实现从熔体底部向顶部生长的过程。

多晶硅材料凝固之后,进行硅锭退火和冷却,最后出炉,完成整个多晶硅铸锭的过程。

2.2 多晶硅铸锭炉的加热方式

多晶硅铸锭炉的加热目的是调整温度,进行硅体材料的熔铸,所以在进行多晶硅铸锭的过程中,一定要采用合适的方法。

根据加热后的效果可以应用感应加热和辐射加热完成所需温度的调整,实现加热的目的。

2.2.1 感应加热

感应加热是在多晶硅铸锭的加热过程中,通过硅体感应进行加热,调整温度,完成熔铸过程的方法。

但是,因为进行加热的时候,因为磁场一直贯穿硅体材料,所以温度梯度在硅体材料的稳定形成具有一定的难度,会对晶体生产的一致性造成破坏。

2.2.2 辐射加热

辐射加热的方法是通过辐射对硅体材料进行加热,实现熔铸效果的方法。

在多晶硅的熔铸过程中,应用辐射加热的方法进行温度调整,可以精确的控制硅体材料结晶过程中的热量传递,有利于坩埚内部竖直温度梯度的形成,所以通常的多晶体铸锭过程中的加热都是应用辐射加热的方式,对硅体材料的温度进行调节。

2.3 多晶硅铸锭炉的加热设计

多晶硅铸锭炉的加热室被称为多晶硅铸锭炉的“心脏”,包括石墨加热器、隔热层、坩埚和硅料等,是多晶硅铸造过程中必不可少的设备。

加热室可以对多晶硅铸锭过程中的熔铸进行调整,保证多晶硅竖直温度梯度形成的真实完整。

因此,多晶硅铸锭炉的加热室设计结构非常重要。

多晶硅铸锭炉中加热器的加热能力,一般都要求必须超过1650℃,保证加热器的材料不会与硅体材料发生反应,不会造成硅体材料的污染,可以在真空和惰性气体环境中长期使用。

符合多晶硅铸锭炉加热器要求的有金属钨、钼和非金属石墨等。

但是因为钨和钼的价格较贵,而且加工比较困难,所以通常对多晶硅铸锭炉内加热器的选择是具有广泛来源,便于加工的石墨。

石墨还具有较小的热惯性,可以快速加热,而且抵抗高温和热冲击的性能较好,辐射范围较大,加热的工作效率较好,基本性能相对稳定,是多晶硅铸锭加热室内加热器的最好选择。

2.4 多晶硅铸锭炉加热室隔热材料的设计

在多晶硅铸锭的熔铸过程中,为了提高多晶硅铸锭的生产工作效率,要求尽可能的加快设备的升温速度,对真空进行抽取,最大限度的减少加热炉内的材料放气量,缩短硅体材料的真空排气时间。

因为形成硅体材料的温度梯度,需要隔热层的精确度来提升,所以隔热层的质量很重要,要尽可能的减轻,避免因为升降时的惯性,造成对控制精度的不良影响。

对隔热材料进行选择,一定要具备耐高温、导热小、隔热效果好、蓄热量少、重量轻和密度低等特点,通过对不同隔热材料的分析和研究,进行不断的试验,最终采用最合适的高纯碳毡作为多晶硅铸锭炉加热室的隔热材料。

一般的多晶硅铸锭炉加热室中高纯碳毡隔热材料的厚度值为90mm,利用方形的不锈钢笼作为隔热层组件,进行固定和支撑。

3 提高加热室结构设计技术的措施

3.1 降低硅锭的杂质,提高质量

多晶硅锭中的杂质主要是原材料、真空中的油脂或者密封材料中发挥的碳化物和加热器、隔热材料等的设备反应产物造成的。

除了原硅体材料中的杂质,多晶硅的污染是受到真空和设备的影响从硅锭顶部进入的,在硅液中的分凝系数为0.08,增加了原材料杂质的凝聚,在硅锭表面呈现。

提高硅锭炉内加热室的结构设计,可以对真空和设备杂质进行控制,降低了硅锭的杂质,提高了硅锭的生产质量。

3.2 提高减压技术,促进生产

减压技术主要是对真空的压力进行控制,排除加热炉内硅体的空气和水分,在熔铸和结晶过程中,调节炉内真空压力、流量和流向,对硅体杂质进行蒸发,控制杂质的沉积、凝集和飘落,提高硅体质量,促进多晶硅的铸锭生产。

3.3 对加热炉优化,控制温度

提高多晶硅铸锭炉加热室的结构设计技术,可以对加热炉进行优化,发挥加热设备的优势功能,控制多晶硅的铸锭温度,保证硅锭的生产质量,提高熔铸过程的工作效率,促进生产,增长经济效益。

对加热炉进行优化,可以在多晶硅铸锭炉的定向凝固过程中,对热传输和减压工艺进行分析研究,完善加热室的结构设计,对加热器进行优化,确定加热器的材料,良好的控制铸锭炉内的温度,提高加热技术水平,才能促进企业的发展。

4 结束语

我国太阳能电池的发展,需要对多晶硅的铸锭过程和质量进行严格把关。

对多晶硅铸锭炉内的加热器结构设计技术进行分析,提高技术发展水平,才能促进多晶硅铸锭工作的发展,提高企业经济效益。

参考文献

[1]陈国红,王晓军.多晶硅铸锭炉加热室的设计[J].电子工业专用设备,2007,22(150):36-38.

[2]侯炜强.多晶硅铸锭炉生产工艺控制结束和设备组成[J].电子工艺技术,2008,29(5):292-293.。