弹簧制动室工作原理

弹簧工作原理

弹簧工作原理引言概述:弹簧是一种常见的机械元件,广泛应用于各个领域。

它的工作原理基于弹性变形,通过存储和释放弹性能量来实现各种功能。

本文将详细介绍弹簧的工作原理,包括弹簧的基本结构、材料选择、应力分析、弹性变形和应用领域。

一、弹簧的基本结构1.1 弹簧的形状弹簧的形状可以分为螺旋弹簧、扁平弹簧和线圈弹簧等。

螺旋弹簧是最常见的一种,它由一个或者多个螺旋线圈组成,两端分别固定在支撑物上。

扁平弹簧通常用于需要承受大压力和变形的场合,线圈弹簧则常用于需要承受拉力的场合。

1.2 弹簧的材料弹簧的材料选择非常重要,通常需具备高弹性模量、高强度和良好的耐腐蚀性。

常见的弹簧材料包括碳钢、不锈钢、合金钢和钛合金等。

不同的材料适合于不同的工作环境和应用需求。

1.3 弹簧的连接方式弹簧通常通过两端的连接方式来固定在支撑物上。

常见的连接方式包括固定端环、直接固定和挂钩等。

固定端环适合于螺旋弹簧,直接固定适合于扁平弹簧,而挂钩则适合于线圈弹簧。

二、弹簧的应力分析2.1 弹簧的受力情况弹簧在工作过程中受到外力的作用,产生应力和变形。

主要受力包括拉力、压力和扭力。

拉力是指弹簧被拉伸时所受到的力,压力是指弹簧被压缩时所受到的力,扭力是指弹簧在扭转过程中所受到的力。

2.2 应力的计算方法弹簧的应力可以通过应力=力/截面积来计算。

对于螺旋弹簧,其截面积为圆形或者矩形的横截面积;对于扁平弹簧,其截面积为横截面的宽度乘以厚度;对于线圈弹簧,其截面积为线圈的宽度乘以线径。

2.3 弹簧的应力分布弹簧在受力时,应力分布不均匀。

通常,弹簧的应力最大值浮现在截面上最远离中心的位置,而应力最小值浮现在截面上最挨近中心的位置。

这是由于弹簧的几何形状和受力方式所决定的。

三、弹簧的弹性变形3.1 弹性恢复力弹簧的弹性变形是指弹簧在受力后发生的形状改变。

弹簧具有良好的弹性恢复能力,即在去除外力后,能够恢复到原来的形状和尺寸。

这是由于弹簧材料的弹性模量和弹簧的几何形状所决定的。

电磁制动器的组成和工作原理

电磁制动器的组成和工作原理

电磁制动器是一种利用电磁原理来实现制动的装置,通常由以下几个部分组成:

1. 电磁线圈:电磁制动器的核心部分,通过通电产生磁场。

2. 铁芯:用于增强电磁线圈产生的磁场,并将磁场传递给制动盘。

3. 制动盘:与旋转部件相连,当电磁线圈通电时,制动盘在磁场作用下产生制动力。

4. 制动衬片:位于制动盘与铁芯之间,用于增加摩擦力,提高制动效果。

5. 弹簧:用于在电磁线圈断电时,将制动盘与铁芯分离,实现制动解除。

6. 支架:用于固定电磁线圈、铁芯和制动盘等部件。

电磁制动器的工作原理如下:

当电磁线圈通电时,线圈中产生磁场,铁芯被磁化。

由于铁芯与制动盘之间存在磁场力,制动盘受到吸引力,从而产生制动力,使旋转部件减速或停止。

制动衬片的存在增加了制动盘与铁芯之间的摩擦力,提高了制动效果。

当电磁线圈断电时,磁场消失,铁芯的磁性也随之消失。

在弹簧的作用下,制动盘与铁芯分离,制动解除,旋转部件可以自由转动。

电磁制动器具有结构简单、制动迅速、制动力矩可调等优点,广泛应用于机械制造、工业自动化、起重运输等领域。

波浪弹簧工作原理和用途

波浪弹簧工作原理和用途波浪弹簧是一种常见的机械零件,它具有许多重要的用途,可以在各种领域中发挥重要作用。

本文将就波浪弹簧的工作原理和用途进行详细介绍。

## 一、波浪弹簧的工作原理波浪弹簧是一种金属弹簧的一种,其工作原理基于金属材料的弹性变形特性。

波浪弹簧通常由高强度金属带材经过成型和波纹加工而成,形状呈现出波浪状。

当外力作用于波浪弹簧时,它会产生弹性变形,从而储存弹性能量。

一旦外力移除,波浪弹簧会恢复原状,并释放储存的弹性能量。

波浪弹簧的工作原理可以简单概括为力的存储和释放。

当外力作用于波浪弹簧时,它会根据受力的大小和方向发生弹性变形,这种变形可以储存一定量的能量。

当这个外力移除时,储存在波浪弹簧中的能量会被释放出来,实现弹簧的回弹和外部工作效果。

## 二、波浪弹簧的用途波浪弹簧由于其独特的工作原理和性能特点,被广泛应用于各个领域中,具有多种重要用途。

### 1. 工业制造领域在工业制造领域,波浪弹簧常被用作机械装置中的弹簧元件,用于减震、缓冲、支撑、传动等方面。

波浪弹簧可以用于汽车避震系统中,用于工业机械中的防震、减振,同时也可以用于工业生产中的传送带、压延机等设备中。

### 2. 电子电器领域在电子电器领域,波浪弹簧经常被用于各种开关、连接器、插座等电子元件中。

由于波浪弹簧的弹性特点,它可以提供良好的接触压力和导电性能,使得电子设备能够正常工作。

### 3. 航空航天领域在航空航天领域,波浪弹簧被广泛应用于飞机、火箭、卫星等航空航天器件中。

它可以用于控制表面舵、减振系统、加载机构等部件,以确保航空航天器件可以正常工作并具有良好的耐久性。

### 4. 医疗保健领域在医疗保健领域,波浪弹簧也有重要的用途。

它可以用于各种医疗器械中,如手术设备、体外诊断仪器等。

波浪弹簧可以提供稳定的支撑和运动传动,满足医疗器械对于精确性和可靠性的要求。

### 5. 其他领域除了上述领域,波浪弹簧还被广泛应用于电力工程、建筑工程、交通运输等领域。

磁力弹簧原理

磁力弹簧原理磁力弹簧是一种可以同时兼具静和动态性能的特殊结构,它能够以一种可控的方式将静止状态下的力应用到活动状态,以实现用于制动的目的。

磁力弹簧的原理可以简单地概括为:它通过将一个或多个磁性弹簧螺纹安装到结构材料上,并将磁性弹簧与外界磁场当中的电流相互作用,以产生不同大小的拉力来控制弹簧的拉伸变形和运动状态。

磁力弹簧的结构特点是其中的磁性弹簧螺纹极其精密,并且其外表面的形状可以根据实际运用需求而微调,以确保最佳的性能可用性。

磁力弹簧螺纹分为多根螺纹,当外界磁场当中的电流介入时,磁力弹簧的静态拉伸变形和动态拉伸变形会随着磁压的变化而变化。

例如,当外界磁场当中的电流增加时,磁力弹簧拉伸变形也会变大,而当电流减小时,磁力弹簧拉伸变形又会变小。

与传统的弹簧机构不同,磁力弹簧可以提供一种空间友好的解决方案,以充分利用安装空间,减少使用空间。

此外,由于磁力弹簧的构造比传统机械弹簧要小,所以磁力弹簧的力学性能比传统弹簧要好得多,能够提供更大的可靠性范围以及更可靠的控制性能。

此外,磁力弹簧的弹性参数可以很容易地通过外界磁场的变化来控制,这样不仅可以有效地控制弹簧的拉伸应力,而且还可以减少使用者的安装工作量,大大减少了系统的设计时间。

磁力弹簧可以广泛应用于各种机械系统中,其中最常见的应用例子就是用于解决减震系统中的各种机械振动问题,或者用于构建液压发动机中的活塞、拉簧和压力零件的弹簧支持结构。

此外,磁力弹簧也可以用于构建可靠的抗振结构,以抑制振动并实现良好的振动控制效果,或者用于建立各种测量系统,以提高测量精度。

综上所述,磁力弹簧原理能够在各种系统中提供优异的性能,并有效地实现拉伸变形控制、安装空间整合和测量精度提高等功能。

通过将磁力弹簧与机械系统有机结合起来,可以实现对系统的精准控制,从而改善系统的性能和可靠性。

机械原理 弹簧

机械原理弹簧

弹簧是一种能够具有弹性变形特性的机械元件,广泛应用于各种机械装置中。

它通过储存和释放弹性势能来完成工作,具有承受外力、回复原状的能力。

弹簧的主要原理是胡克定律,即弹簧的变形与所受力成正比。

根据这个原理,当外力作用于弹簧上时,弹簧会发生弹性变形,将外力储存为弹性势能。

当外力消失时,弹簧会释放储存的能量,恢复原状。

这种能够储存和释放能量的特性使弹簧在各种机械装置中扮演着重要的角色。

弹簧的弹性变形与弹簧常数有关。

弹簧常数代表了弹簧单位变形所需的力量。

弹簧常数越大,表示相同变形量下所需要的力量越大,弹簧更加坚硬。

相反,弹簧常数越小,表示相同变形量下所需要的力量越小,弹簧更加柔软。

弹簧的形状和材料也会影响弹簧的弹性变形。

在机械装置中,弹簧常常用于平衡和调节力量、储存和释放能量、减震和缓冲等方面。

例如,弹簧可以用于悬挂系统,通过调节弹簧的刚度和自由长度来实现对车辆的减震和稳定性控制。

此外,弹簧还可以用于测量和传感器中,利用弹簧的变形程度来反映外部力量的大小。

总的来说,弹簧作为一种具有弹性变形特性的机械元件,在机械原理中发挥了重要的作用。

它通过胡克定律的原理,储存和释放弹性势能,实现力量的平衡和调节、能量的储存和释放等功能。

多盘湿式弹簧制动器工作原理

多盘湿式弹簧制动器工作原理

湿式弹簧制动器是汽车、飞机等运输工具中的一种常见制动装置,它

通过操控弹簧的压缩与释放来实现制动功能。

下面将详细介绍多盘湿式弹

簧制动器的工作原理。

多盘湿式弹簧制动器主要由压盘、隔离盘、鳍片、弹簧和摩擦片等部

分组成。

其中,压盘与隔离盘通过螺栓紧固在一起,鳍片则装在隔离盘上,形成一个整体结构。

在安装时,将整个制动器安装在运输工具的转向轴或

行走齿轮轴上。

当制动器处于空闲状态时,鳍片与摩擦片之间没有直接的接触。

当制

动操作开始时,通过操控操纵机构,使压盘受到外力而向内压缩,产生压力。

这种压力作用于隔离盘上的鳍片,将鳍片与摩擦片紧密接触。

接触后,隔离盘与鳍片之间形成摩擦力,这种摩擦力可以将制动器传

递给运输工具上的转向轴或行走齿轮轴,并引起运动装置的减速。

在制动

操作期间,随着弹簧的刚度和受力程度的不同,摩擦力会随之增加或减小。

当制动操作结束时,压盘上的外力消失,弹簧的弹性力会将压盘恢复

到原始位置。

同时,鳍片与摩擦片的接触也会解除,制动器不再起作用。

整个制动过程中,弹簧的压缩和释放使得制动器可以持续地工作。

多盘湿式弹簧制动器的工作原理还涉及到摩擦材料的选择。

摩擦片通

常由摩擦材料和衬片组成。

摩擦材料通常是由硬质材料和软质材料的组合

构成,硬质材料具有较高的摩擦系数,可以提供较强的制动力。

而软质材

料则具有较好的耐磨性和耐热性,可以有效保护制动器的寿命和性能。

活塞式弹簧制动气室

在正常行使过程中,放气制动腔中应保持有一定的气压,此时,弹簧被压缩,无制动作用。当紧急制动和停车制动时,放气制动腔中的气压通过控制阀排掉,储能弹簧被释放到极限位置,将推杆顶出,产生制动作用。

三、技术参数

(一)膜片腔行车制动室

1.推杆行程:≥57mm

2.行车制动室规格:24

一、用途

活塞式弹簧制动气室兼有充气制动腔和放气制动腔。通过充气、放气产生作用力,用于车轮制动。充气制动腔用于主制动(行车制动);放气制动腔备有储能弹簧,用于停车和紧急制动;放气制动腔的主要特点是通过释放弹簧能量而得到机械式制动力。两腔的操纵气路完全独立。

二、工作原理

充气制动时,从主制动阀来的压缩空气通过进气口进入充气制动腔,作用在气室膜片上,通过推杆和调整臂对车轮产生制动;放去充气制动中的气压,气室膜片将在内设的回位弹簧作用下回位,制动解除。

3.耐久性:≥50万次

(二)活塞腔驻车制动室

1.推杆行程:≥57mm

2.驻车室规格:24

3.耐久性:≥1

双腔隔膜制动气室结构及功能说明

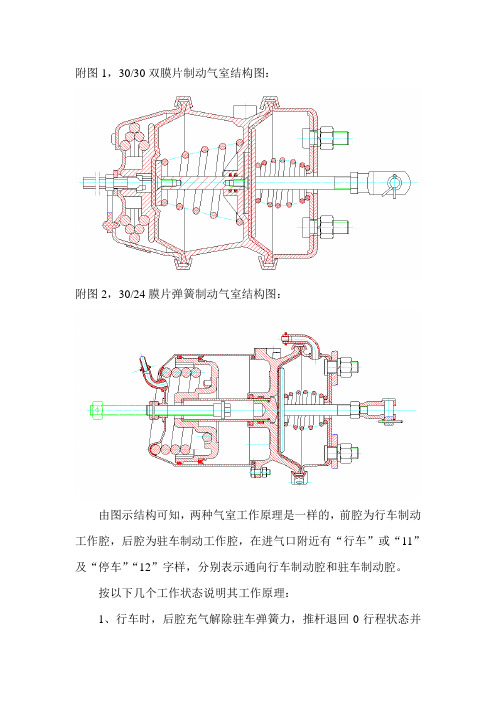

附图1,30/30双膜片制动气室结构图:

附图2,30/24膜片弹簧制动气室结构图:

由图示结构可知,两种气室工作原理是一样的,前腔为行车制动工作腔,后腔为驻车制动工作腔,在进气口附近有“行车”或“11”及“停车”“12”字样,分别表示通向行车制动腔和驻车制动腔。

按以下几个工作状态说明其工作原理:

1、行车时,后腔充气解除驻车弹簧力,推杆退回0行程状态并

解除制动,在行车过程中后腔保持充气;

2、行车制动时,前腔充气,前腔膜片推动推杆,产生制动力,制动力的大小与通入的气压成正比;

3、驻车制动时,前、后腔均通大气,后腔弹簧力传递至推杆产生制动力,制动力大小基本等于前后腔弹簧力之差。

两种气室对比如下:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弹簧制动气室工作原理

一、双膜片弹簧制动气室

几种典型用途:

双膜片弹簧制动气室由两个独立的膜片气室组成,分别由行车制动和驻车制动或应急制动元件独立操纵,它用于为车轮提供制动力。

工作原理:

1、行车制动时,压缩空气经11口进入a腔,作用在膜片b上,并压缩弹簧c,推杆d推出,作用在膜片上的压力通过连接杆作用在调整臂上,对车轮产生制动力矩。

2、停车和应急制动时,手控阀使E腔的压缩空气经12口完全或部分地释放出去,储能弹簧g也随之完全或部分释放能量,通过膜片f,推杆kd及制动调整臂作用在车轮制动器上。

3、正常行驶时,就将放松螺栓h置于孔A中,并用螺母所紧,需要机械放松时,放松螺栓放入托盘i,旋转90度,再拧出放松螺栓,以实现无压缩空气时手动接除制动。

二、组合式弹簧制动气室

用途:

组合式弹簧制动气室用于为车轮提供制动力,它由两部分组成,膜片制动部分用于行车制动,弹簧制动部分用于应急制动和停车制动,而弹簧制动部分与膜片制动部分是完全独立工作的。

工作原理:

行车制动时,由脚制动阀来的压缩空气经11口进入A腔,作用在膜片上,并压缩弹簧C将活塞e推出,作用在膜片d上的力通过推杆b作用于制动调整臂上,对车轮产生制动力矩。

停车制动及应急制动时,手制动阀使B腔的压缩空气经12口完全或部分的释放其能量,通过活塞e,推杆 b及制动调整臂,在车轮上产生制动力矩。

拧出放松螺栓g可将停车制动部分机械放松,用于在无压缩空气的情况下,手动接除制动。

三、安装调整:弹簧制动室通过两螺杆连接在支架上,前叉和调整臂连接。

通过前推杆的连接叉及螺母调节调整臂的初始位置,通过后部放松螺杆调整活塞行程和弹簧预紧力。

注意事项:

⑴后腔内有强力弹簧预压。

非专业人员,无专用设备及专用工具不得拆卸。

⑵安装前应检查产品,产品应无因摔、碰、砸等导致的变形、损坏等现象。

⑶安装前应检查气路的堵、漏、坏及清洁,还应检查调整臂及制动蹄片。

⑷支架螺栓应紧固。

⑸活塞、推杆行程调节适当。

三包范围:

⑴正常使用的情况下,保证2万公里。

⑵产品出公司一年内。

⑶零件表面存在裂纹、错漏装、螺钉松动脱落。

⑷漏气。

⑸无行程、推力,或行程、推力不够。

不属“三包”范围:

⑴超期使用。

⑵自行拆卸。

⑶自行补充加工。

⑷使用不当。

⑸非质量问题。

常见的非质量问题:

⑴锈蚀(保存、使用不当)。

⑵碰撞凹陷、变形。

⑶缸体、缸盖疲劳破裂。

⑷密封圈老化,导致漏气。

⑸压缩空气不清洁,出现堵塞。