水泥单位产品能源消耗统计52页PPT

水泥单位产品能源消耗限额

水泥单位产品能源消耗限额

标准煤的换算

各种能源的标准煤计算按下式: Eb=k×E Eb:某种能源折标准煤量; K:折标系数 E:某种能源实物量 电力折标系数:按能量的当量热值进行折标:

0.1229㎏ce/kwh 柴油折标系数:1.4571㎏ce/㎏

≤90 ≤93

≤38

≤118 ≤96 ≤123 ≤100

水泥单位产品能源消耗限额

术语和定义

• 熟料综合煤耗( ecl):

在统计期内生产每吨熟料的燃料消耗,包括

烘干原燃材料和烧成熟料的燃料,以ecl表

示,单位:㎏ce/t. 通常使用窑头、窑尾的废气预热烘干原料、 燃料。只有在原燃料水分特别大,或窑系 统点火投料初期或窑头、窑尾的热量不够 时,需要利用热风炉的热风进行烘干时才 需要消耗燃料。

水泥单位产品能源消耗限额

实例:

例如:某生产线的熟料实物煤耗为150㎏/t, 该煤的低位发热量Qnet,ar=5000 kcal/㎏, 则熟料的标准煤耗=150×5000/7000=107 ㎏ce/t.

水泥单位产品能源消耗限额

• 单项能耗

基本知识

统计期内实际消耗的某种能源的实物量,如熟料实 物煤耗、水泥粉磨电耗等。通常通过实物量计算 实物消耗,再将实物消耗折算成标准煤。

统计期内所消耗的某种能源与产品的比值,为单位 产品的单项能耗。

eds=E/P kg/t

edb=Eb/P

㎏ce/t

水泥单位产品能源消耗限额

基本知识

• 综合能耗: 用能单位在统计期(一年、一季度、一个月)

内实际消耗的各种能源实物量,按规定的 计算方法和单位分别折算后的总和。即: 用能单位主要生产系统、辅助生产系统和 附属生产系统的综合能耗之和。

水泥能源的消耗

水泥单位产品能源消耗限额国家“十一五”发展规划中要求“十一五”末万元产值能耗下降20%,为达到该目标要求,国家即将颁布实施《能源节约法》,为配套该法的实施,国家将对国内十六个高能耗行业实行能耗限额,其中水泥行业属于十六个高能耗限额的行业之一,于2006年底制定了《水泥单位产品能源消耗限额》国家标准,该国家标准为强制性标准,标准号为GB 16780-200×,预计将于今年六月份下发实施,现将该标准介绍如下,以供各位同仁进一步加强、规范能耗管理予以参考。

一、水泥单位产品能源消耗限额标准主要内容介绍1、主要术语和定义熟料综合标煤耗:在统计期内(每年度)生产每吨熟料的燃料拆算成标准煤,包括烘干原燃材料的烧成熟料消耗的燃料,以ecl表示,单位为千克每吨(kg/t)。

可比综合电耗:熟料综合标煤耗按熟料强度等级统一修正到熟料28天抗压强度等级为52.5及海拔高度修正后所得的标煤耗,以ekcl表示, 单位为千克每吨(kg/t)。

熟料综合电耗:在统计期内生产每吨熟料的综合电力消耗,包括熟料生产各过程的电耗和生产熟料辅助过程的电耗(包括厂内线路损失以及车间办公室、仓库的照明等消耗),以Qcl表示,单位为千瓦小时每吨(kWh/t)。

可比熟料综合电耗:熟料综合电耗经熟料强度等级统一修正到出厂熟料28天抗压强度等级为52. 5和外购石灰石原料修正后所得的综合电耗,以Qkcl表示,单位为千瓦小时每吨(kWh/t)。

可比熟料综合能耗:在统计期内生产每吨熟料消耗的各种能源经熟料强度等级统一修正到出厂熟料28天抗压强度等级为52.5,并经海拔和外购石灰石原料修正后所得的综合能耗,以Ecl表示,单位为千克每吨(kg/t)。

水泥综合电耗:在统计期内生产每吨水泥的综合电力消耗,包括水生产各过程的电耗和为生产水泥的辅助过程用电(包括厂内线路损失以及车间办公室、仓库的照明等消耗),以Qs表示,单位为千瓦小时每吨(kWh/t)。

可比水泥综合电耗:水泥综合电耗经水泥28天抗压强度等级统一修正到出厂强度等级为42.5、外购石灰石原料和混合材掺量修正后所得的综合电耗,以Qks表示,单位为千瓦小时每吨(kWh/t)。

水泥能源的消耗

水泥单位产品能源消耗限额国家“十一五”发展规划中要求“十一五”末万元产值能耗下降20%,为达到该目标要求,国家即将颁布实施《能源节约法》,为配套该法的实施,国家将对国内十六个高能耗行业实行能耗限额,其中水泥行业属于十六个高能耗限额的行业之一,于2006年底制定了《水泥单位产品能源消耗限额》国家标准,该国家标准为强制性标准,标准号为GB 16780-200×,预计将于今年六月份下发实施,现将该标准介绍如下,以供各位同仁进一步加强、规范能耗管理予以参考。

一、水泥单位产品能源消耗限额标准主要内容介绍1、主要术语和定义熟料综合标煤耗:在统计期内(每年度)生产每吨熟料的燃料拆算成标准煤,包括烘干原燃材料的烧成熟料消耗的燃料,以ecl表示,单位为千克每吨(kg/t)。

可比综合电耗:熟料综合标煤耗按熟料强度等级统一修正到熟料28天抗压强度等级为52.5及海拔高度修正后所得的标煤耗,以ekcl表示, 单位为千克每吨(kg/t)。

熟料综合电耗:在统计期内生产每吨熟料的综合电力消耗,包括熟料生产各过程的电耗和生产熟料辅助过程的电耗(包括厂内线路损失以及车间办公室、仓库的照明等消耗),以Qcl表示,单位为千瓦小时每吨(kWh/t)。

可比熟料综合电耗:熟料综合电耗经熟料强度等级统一修正到出厂熟料28天抗压强度等级为52. 5和外购石灰石原料修正后所得的综合电耗,以Qkcl表示,单位为千瓦小时每吨(kWh/t)。

可比熟料综合能耗:在统计期内生产每吨熟料消耗的各种能源经熟料强度等级统一修正到出厂熟料28天抗压强度等级为52.5,并经海拔和外购石灰石原料修正后所得的综合能耗,以Ecl表示,单位为千克每吨(kg/t)。

水泥综合电耗:在统计期内生产每吨水泥的综合电力消耗,包括水生产各过程的电耗和为生产水泥的辅助过程用电(包括厂内线路损失以及车间办公室、仓库的照明等消耗),以Qs表示,单位为千瓦小时每吨(kWh/t)。

可比水泥综合电耗:水泥综合电耗经水泥28天抗压强度等级统一修正到出厂强度等级为42.5、外购石灰石原料和混合材掺量修正后所得的综合电耗,以Qks表示,单位为千瓦小时每吨(kWh/t)。

水泥消耗统计表

16.63

94t

16.63

26.74

待检

16.63

26.74

待检 1号罐

16.63 23.74

2号罐

26.74

13.78

1号罐

2

3.8

3.9 3月十号 3.11 3.12 3.13 3.14 3.15 3.16

0

0

16.63 16.63 16.63 26.74 26.74

0

26.74

三天强度 报告

三种 四种 16.63t 26.74t

84t 待检

时间 消耗量

1号罐

2.11号

2.12

0

0

84t 待检

2号罐

0

84

84

0

1号罐 2号罐

2.15号

84 84

16.63t

2.17号 16.63t

2.18号 16.63t

84t 已检

2.19号 16.63t

21.62.06号3t 2.20剩 0.8t

1号罐

上午2号 罐送水泥

94t

上午送 400M3砂 子

上午送 400M3石 子

13.1 26.74

26.74

26.74

1.38

2号罐

4.7 26.74

4.8 26.74

26.74

26.74

26.74 13.7

0.5

1号罐

4.9 4月十号 4.11 26.74 26.74 26.74

94t 待检

94t 待检

2号罐

1号罐

4.12

4.13上 4.13下

午

午

4.14

13.7 13.1 26.74

水泥生产过程中能源消耗分析与节能技术

水泥生产过程中能源消耗分析与节能技术水泥生产是一个能源密集型的过程,通常需要大量的煤炭、天然气和电能等能源来完成。

在本文中,我将对水泥生产过程中的能源消耗进行分析,并探讨一些节能技术,以降低能源消耗,提高生产效率。

一、能源消耗分析水泥生产过程主要包括石灰石的采矿、石灰石的粉碎和混合、熟料的烧结以及水泥的磨制等环节。

这些环节中,能源消耗主要包括以下几个方面:1. 煤炭燃烧:在熟料烧结环节中,需要使用煤炭作为主要燃料,在高温下进行煅烧,以产生熟料。

2. 石灰岩粉碎和混合:石灰石需要进行粉碎和混合,以便更好地与其他原料混合,形成熟料。

3. 水泥磨制:熟料需要磨制成细粉,这个过程需要大量的电能来推动磨机的运转。

以上是水泥生产过程中的主要能源消耗环节,其中煤炭燃烧是最关键的一环。

通过改进煤炭燃烧过程,以及引入一些节能技术,可以有效地降低水泥生产过程中的能源消耗。

二、节能技术1. 使用替代燃料:除了煤炭之外,水泥生产过程中还可以使用一些替代燃料,如废弃物和生物质燃料。

这些替代燃料不仅能减少能源消耗,还可以有效地处理一些废弃物。

2. 余热回收:在水泥生产过程中,熟料烧结需要大量的热量。

通过合理设计热回收系统,可以将熟料烧结过程中产生的余热用于其他环节,如干燥原料或加热水等,从而减少额外的能源消耗。

3. 磨机优化:水泥磨机是水泥生产过程中的关键设备。

通过优化磨机的结构和运行模式,可以降低电能消耗,提高磨机的效率。

4. 节能材料应用:在水泥生产过程中,可以使用一些节能材料来替代部分水泥熟料,如矿渣、粉煤灰等。

这些材料的应用可以减少熟料的产生,从而降低能源消耗。

三、总结与回顾通过对水泥生产过程中能源消耗的分析,我们可以看到煤炭燃烧是最主要的能源消耗环节。

在水泥生产过程中,优化煤炭燃烧过程是关键。

通过使用替代燃料、余热回收、磨机优化和节能材料应用等节能技术,可以进一步降低能源消耗,提高生产效率。

笔者对水泥生产过程中的能源消耗有如下几点观点和理解:1. 节能技术的应用对于水泥生产行业的可持续发展至关重要。

1水泥单位产品能源消耗限额.

水泥单位产品能源消耗限额GBl6780-2007《水泥单位产品能源消耗限额》由天津水泥工业设计研究院有限公司、中国建筑材料科学研究总院和合肥水泥研究设计院制定,该标准已于2007年12月3日发布, 2008年6月1日起实施。

为使各水泥生产企业对该标准有更深的了解,本文对标准中能耗限额指标的确定方法进行详细的介绍。

1 概述由于目前国内不少新型干法生产线仅生产水泥熟料.熟料转到水泥粉磨企业(粉磨站)进行粉磨,因此标准中能耗指标包括水泥熟料生产线“可比熟料综合电耗”和水泥粉磨企业(水泥粉磨站)“可比水泥综合电耗”指标。

此外.目前国家有关统计部门统计的水泥能耗包括水泥生产的煤耗以及电耗.并将电耗折算成标煤量.为与之对应.标准中限额指标包括“可比熟料综合能耗”和“可比水泥综合能耗”限额。

按照国家发展和改革委员会的要求.此次标准中能耗限额分为现有水泥企业水泥单位产品能源消耗限额、新建水泥企业水泥单位产品能源消耗限额准入值和水泥企业水泥单位产品能源消耗限额目标值三个等级。

作为产品标准.标准中能耗限额指标根据水泥和水泥熟料生产线的规模分类。

对于能耗限额指标的确定,水泥单位产品能源消耗限额主要根据调研的情况及代表性企业标定的能耗,参考各种规模生产线的平均熟料烧成热耗、综合电耗,按照标准中的修正方法修正后确定。

水泥单位产品能耗限额目标值主要根据国际上发达国家的生产指标及国内一些企业先进的指标确定。

保证目前国内有部分企业的指标能达到目标值。

新建水泥生产企业能源消耗限额主要根据国家目前的产业政策及目前不同规模新建生产线的技术指标.按照标准中的修正方法修正后确定。

2 能耗限额指标的确定目前国内熟料产量l 000ffd以上的生产线基本均为新型干法生产线,近几年我国水泥工业不同规模新型干法生产线设计能耗受原燃材料的影响,同一规模生产线的熟料烧成热耗有一定波动。

不同规模生产线的熟料烧成热耗和水泥综合电耗相差较大,生产线规模越大,熟料烧成热耗和水泥综合电耗越低。

水泥单位产品能源消耗限额

2005年-2010年水泥及水泥熟料产量完成情况图

单位:万吨

4000

3500

3000

2500

水泥

2000

水泥熟料

1500

1000

预分解窑熟料

500

0

2005年 2006年 2007年 2008年 2009年 2010年

产品名称

2005年 2006年 2007年

水泥(万吨) 1920.8 2171 2263

2008

138800

5.2

88100

63.47

2009

164800

17.9

119000

25.96

70.25

2010

187672

15.5

142632

16.57

76.56

1.2 近几年我省水泥产量

新型干法水泥产能的比例由2005年末的32.8%提高到77%,2010年

末全省规模以上水泥产量达到3568.5万吨,全社会约3900万吨,2010年 新增新型干法水泥产能2000万吨。预计2011年水泥产量4200万吨,新 型干法熟料比例将达90%。

一、水泥单位产品能耗标准制定的必要性

1 本标准制定背景

目前国家对能源问题高度重视,“十一五”规划纲要把GDP 能源消耗降低20%作为约束性指标,国家《节能中长期专项规划》 将建材工业作为节能的重点领域。2006年,国家发展和改革委员 会相继下发了《水泥工业产业发展政策》(国家发展改革委第50 号令)、《水泥工业发展专项规划》(发改工业[2006]2222号)、 《关于加快水泥工业结构调整的若干意见》(发改运行[2006]609 号)等政策性文件,2007年2月又紧急下发了《国家发展改革委 办公厅关于做好淘汰落后水泥生产能力有关工作的通知》,加快 对水泥工业的结构调整。在此背景下,国家有关部门对《中华人 民共和国节约能源法》进行了修订,作为新节能法的配套,22项 高耗能产业单位产品能耗限额强制性国家标准将陆续制定,本标 准就是其中的一项。本标准的出台对于落实国家节能减排工作要 求、促进我国水泥行业能源利用水平的提高具有重要的意义。

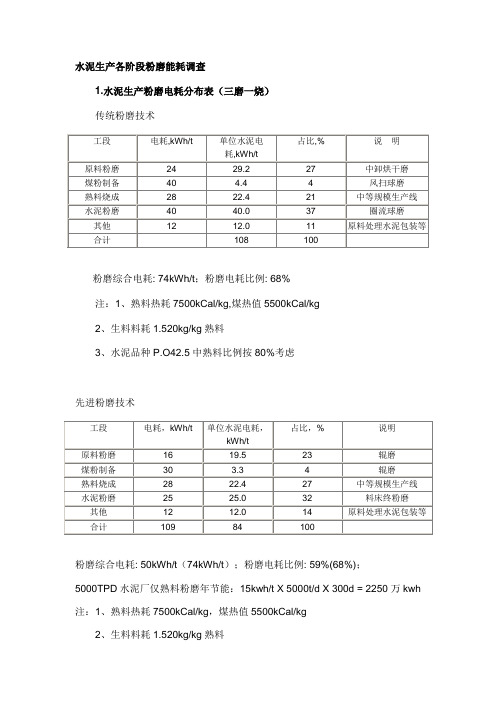

水泥生产各阶段能耗调查

水泥生产各阶段粉磨能耗调查1.水泥生产粉磨电耗分布表(三磨一烧)传统粉磨技术粉磨综合电耗: 74kWh/t;粉磨电耗比例: 68%注:1、熟料热耗7500kCal/kg,煤热值5500kCal/kg2、生料料耗1.520kg/kg熟料3、水泥品种P.O42.5中熟料比例按80%考虑先进粉磨技术粉磨综合电耗: 50kWh/t(74kWh/t);粉磨电耗比例: 59%(68%);5000TPD水泥厂仅熟料粉磨年节能:15kwh/t X 5000t/d X 300d = 2250万kwh 注:1、熟料热耗7500kCal/kg,煤热值5500kCal/kg2、生料料耗1.520kg/kg熟料3、水泥品种P.O42.5中熟料比例按80%考虑2.最新调研结果3.现代粉磨工艺VS 传统粉磨工艺原料粉磨:球磨:优点(设备成本低,易操作,运转率高);缺点(粉磨效率低,电耗高,金属磨耗大)辊磨:优点(1、粉磨效率高,电耗可降低30%以上;2、集粉磨、分级和烘干于一体,设备布置紧凑,简化工艺路程,节省基建投资;3、烘干能力强,利用辅助热源可烘干20%的原料水分;4、入磨粒度大可达100mm以上,简化破碎;5、物料在磨内停留时间短,过粉磨少,生料级配合理;6、适应性强:生料,孰料,矿渣,钢渣等;7、适应大型化配套需要);缺点(设备成本高,操作相对复杂)。

二、水泥立磨应用现状调研1.无球化水泥厂已经成为现实(1)理论上的可能:料床粉磨原理:高压形成料床,颗粒本身的应力传递形成相互挤压的自身研磨作用,提高能量利用率和降低金属消耗(立磨,辊压机,筒辊磨机);(2)节能降耗要求:a.粉磨在水泥生产中的能耗占70%;现代粉磨:110kWh/t → 80kWh/t;b.金属消耗:下降15-20%;(3)三种设备的PK:a.立磨:研磨力小多次反复;研磨时间长,有利于精粉和粒度的调整;b.辊压机:大研磨力粉磨轨迹短不利于粒度配比调整。