带传动的受力分析和传动时的应力分析

【机械设计基础】第六章 带传动和链传动

第六章

带传动和链传动

带传动和链传动都是利用挠性元件(带和链)传递运动和动力 的机械传动,适于两轴中心距较大的场合。 第一节 带传动概述

带传动常用在传递中心距大 的场合,传递的功率<50kW,传动 比常用<5

机 械 一、带传动的组成及带的类型 设 固联于主动轴上的带轮1(主动轮); 计 固联于从动轴上的带轮3(从动轮); 基 紧套在两轮上的传动带2。 础

5.适于两轴中心距较大的传动。

a.由于带工作时需要张紧,带对带轮轴有很大的压轴力;

b.带传动装置外廓尺寸大,结构不够紧凑; c.带的寿命较短,传动效率较低,需要经常更换; d.不适用于高温、易燃及有腐蚀介质的场合。

第六章 带传动的应用

带传动和链传动

摩擦带传动适用于要求传动平稳、传动比要求不准确、中小功 率的远距离传动。

带传动和链传动

弹性滑动和打滑是两个截然不同的概念。打滑是指过 载引起的全面滑动,是可以避免的。而弹性滑动是由于拉力 差引起的,只要传递圆周力,就必然会发生弹性滑动,所以 机 械 设 计 基 础 弹性滑动是不可以避免的。

第六章

四、V带传动的设计准则

带传动和链传动

带传动的主要失效形式是打滑和传动带的疲劳破坏。 带传动的设计准则:在不打滑的条件下,具有一定的疲劳强度和寿命。

第六章

带传动和链传动

工作情况分析(力分析)

在带即将打滑的状态下,F达到最大值。此时,根据挠性体摩擦

的欧拉公式,对于平带传动,忽略离心力的影响,F1与F2之间的关系

为:

F1 F2e

(6-5) (6-6)

e 1 2 F 2 F0 2 F0 (1 ) e 1 e 1

第六章带传动和链传动机械设计基础第六章带传动和链传动机械设计基础第六章带传动和链传动机械设计基础第六章带传动和链传动机械设计基础第六章带传动和链传动机械设计基础第六章带传动和链传动机械设计基础vv带带轮的结构设计要求二vv带轮的材料和结构质量小且质量分布均匀

《机械设计基础》课程教案主题12 带传动

主题12 带传动一、教学目标1、掌握带传动的受力、应力分析2、能区别弹性滑动与打滑3、了解带传动的类型与特点。

4、掌握带传动的应力分布规律二、课时分配本章绪论共 5 个单元,本章安排 6 个学时。

其中理论学时 5 个学时,实践学时 1 个学时。

三、教学重点带传动工作原理、受力分析、带的应力分布图四、教学难点弹性滑动与打滑的区别五、教学内容单元1 带传动一、带传动的特点带传动是利用一种中间挠性件的摩擦传动。

有以下特点:(1)具有良好的弹性,能缓和冲击、吸收振动,传动平稳,噪声小;(2)过载时,传动带在轮缘上会打滑,起到安全保护的作用,可以避免其他零件的损坏;(3)适宜用在两轴中心距较大的场合;(4)结构简单,制造、安装、维护方便,成本低;(5)不能保证准确的传动比,传动效率较低,轴、轴承承受的压力较大,带的使用寿命短,外廓尺寸较大。

二、带传动的类型(1)平带传动:平带的横截面为矩形,平带传动主要用于两带轮轴线平行的传动,其中有开口式传动和交叉式传动等。

开口式传动的两带轮转向相同,应用较多;交叉式传动的两带轮转向相反,传动带容易磨损。

(2)V带传动:V带的横截面为梯形, V带传动是把V带紧套在带轮上的梯形槽内,使V带的两侧面与带轮槽的两侧面压紧,从而产生摩擦力来传递运动和动力。

(3)圆带传动:圆带的横截面为圆形。

圆带传动只适用于低速、轻载的机械,如缝纫机、真空吸尘器、磁带盘的传动机构等。

三、带传动的应用带传动无论是在精密机械,还是工程机械、矿山机械、化工机械、交通运输、农业机械等中,都得到广泛使用。

由于带传动的效率和承载能力较低,不适用于大功率传动。

工作速度太低时,传动尺寸大而不经济;速度太高时,离心力又会减少带轮间的压紧程度,降低传动能力和带的寿命。

故带传动用于要求传动平稳、传动比不要求准确、中小功率的远距离传动。

一般带传动的传递功率为P≤50kW,带速v为5~25m/s,高速带的带速可达60m/s,传动比i≤7。

带传动的受力分析及运动特性

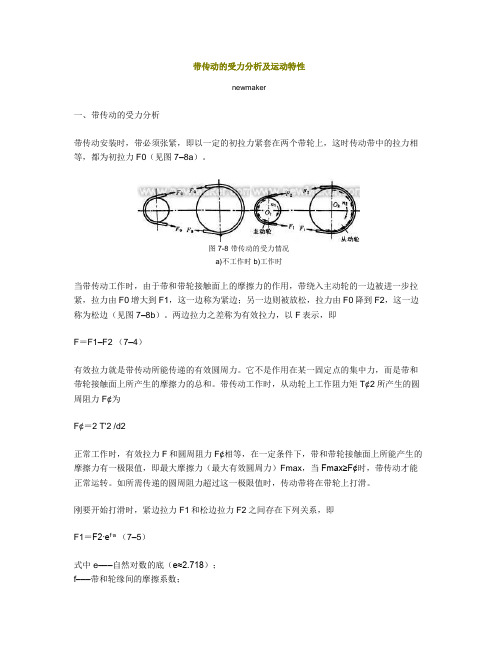

带传动的受力分析及运动特性newmaker一、带传动的受力分析带传动安装时,带必须张紧,即以一定的初拉力紧套在两个带轮上,这时传动带中的拉力相等,都为初拉力F0(见图7–8a)。

图7-8 带传动的受力情况a)不工作时 b)工作时当带传动工作时,由于带和带轮接触面上的摩擦力的作用,带绕入主动轮的一边被进一步拉紧,拉力由F0增大到F1,这一边称为紧边;另一边则被放松,拉力由F0降到F2,这一边称为松边(见图7–8b)。

两边拉力之差称为有效拉力,以F表示,即F=F1–F2 (7–4)有效拉力就是带传动所能传递的有效圆周力。

它不是作用在某一固定点的集中力,而是带和带轮接触面上所产生的摩擦力的总和。

带传动工作时,从动轮上工作阻力矩T¢2所产生的圆周阻力F¢为F¢=2 T'2 /d2正常工作时,有效拉力F和圆周阻力F¢相等,在一定条件下,带和带轮接触面上所能产生的摩擦力有一极限值,即最大摩擦力(最大有效圆周力)Fmax,当Fmax≥F¢时,带传动才能正常运转。

如所需传递的圆周阻力超过这一极限值时,传动带将在带轮上打滑。

刚要开始打滑时,紧边拉力F1和松边拉力F2之间存在下列关系,即F1=F2∙e f∙a(7–5)式中 e–––自然对数的底(e≈2.718);f–––带和轮缘间的摩擦系数;a–––传动带在带轮上的包角(rad)。

上式即为柔韧体摩擦的欧拉公式。

(7-5)式的推导:下面以平型带为例研究带在主动轮上即将打滑时紧边拉力和松边拉力之间的关系。

假设带在工作中无弹性伸长,并忽略弯曲、离心力及带的质量的影响。

如图7–9所示,取一微段传动带dl,以dN表示带轮对该微段传动带的正压力。

微段传动带一端的拉力为F,另一端的拉力为F+dF,摩擦力为f·dN,f为传动带与带轮间的摩擦系数(对于V带,用当量摩擦系数fv,,f为带轮轮槽角)。

则因da很小,所以sin(da/2)»da/2,且略去二阶微量dF∙sin(da/2),得dN=F∙da又取cos(da/2)»1,得f∙dN=dF或dN=dF/f,于是可得F∙da=dF/f 或dF/F=f∙da两边积分即F1=F2∙e f∙a如果近似地认为,传动带在工作时的总长度不变,则其紧边拉力的增加量应等于松边拉力的减少量,即F1-F0=F0-F2或F1+F2=2F0 (7-6)将式(7–4)代入式(7–6)得(7–7)将式(7–7)代入式(7–5)整理后,可得到带传动所能传递的最大有效圆周力(7–8)由式(7–8)可知,带传动最大有效圆周力与F0、a及带和带轮材质等因素有关。

带传动的受力分析和应力分析

带传动的受力分析和应力分析带传动系统是一种常见的机械传动方式,广泛应用于各个领域。

在带传动系统中,带传递动力和转矩,因此对其受力和应力进行分析非常重要。

本文将详细介绍带传动的受力分析和应力分析的方法和步骤。

1.带传动受力分析带传动受力分析是指确定带传动中各个部件所受到的受力情况,包括带、轮毂和轴承等部件。

带传动中的受力分析主要可以通过以下几个步骤进行。

步骤一:确定带的受力情况。

带的受力主要分为两种情况,一种是张紧侧受到的张紧力,另一种是松弛侧受到的迫近力。

其中,张紧力主要由张紧装置施加,迫近力主要由带与轮毂之间的摩擦力引起。

受力分析时需要根据具体情况确定张紧力和迫近力的大小。

步骤二:确定轮毂受力情况。

轮毂是带传动系统中的受力部件之一,受力分为两种情况,一种是由于带的张紧力和迫近力而引起的轮毂弯曲应力,另一种是由于带的轴向力而引起的轴向压力。

在确定轮毂受力时,需要考虑带的受力情况以及轮毂的刚度和强度等因素。

步骤三:确定轴承受力情况。

轴承是带传动系统中的重要支撑部件,其主要受力情况包括径向力和轴向力。

在进行受力分析时,需要考虑带的张紧力、迫近力以及轮毂的刚度和强度等因素,以确定轴承受力的大小和方向。

2.带传动应力分析带传动应力分析是指对带的受力情况进行应力计算和分析,以确定带的强度和稳定性。

在带传动应力分析中,常用的方法有静态力学分析和有限元分析。

静态力学分析是一种基于力学原理的传统方法,可以通过受力分析和应力分析计算得到带的应力分布和最大应力。

静态力学分析需要考虑带的材料性质、几何形状以及受力情况等因素,通过应力计算和曲线绘制等方法,可以得到带的应力分布和最大应力。

有限元分析是一种数值计算方法,可以模拟和计算带传动系统中复杂的应力场分布。

有限元分析基于有限元法原理,将带传动系统分割为多个小元件,通过求解大量的有限元方程组,可以得到带的应力分布和最大应力。

有限元分析适用于复杂的带传动系统,可以提供更准确和详细的应力分布信息。

带传动受力分析

1 带传动工作时的应力

⒈.由拉力产生的拉应力:σ1、σ2

F1> F2 →σ 1>σ 2

⒉由带弯曲产生的弯曲应力:σb1,σb2

dd1 <dd2 → σ b1> σ b2 ,限制小带轮直径dd1 表8—3

⒊由带弯曲运动而产生的离心拉应力σc=qv2/A

五 带传动的优缺点 • 优点:

1.缓冲吸振, 传动平稳 2.过载具安全保护作用 3.可用于中心距较大的传动 4.结构简单, 要求精度低, 成本低 • 缺点: 1.不能保持准确的传动比, 效率低 2.传递相同圆周力所需的轮廓尺寸和轴上压力均

比啮合传动的大 3.带的寿命短 4.不宜用于高温, 易燃场合

Fec 的大小:

Fec

2F0

e e

f f

1 1

F1 F2e f

1 初拉力F0↑→Fec ↑, 因为压力越大摩擦力越

大 , 但F0过大,会加剧带的磨损

2 包角α↑→Fec ↑,因为包角α越大,带与带

轮接触弧越长,总摩擦力越大

3 摩擦系数f↑ →Fec ↑

将带轮表面加工粗糙?

பைடு நூலகம்

三 带传动的应力分析

当带刚要打滑时,根据欧拉公式,

F1、F2的关系为: F1 F2e f

Ff不是作用于某点 的集中力,而是带与轮接

有

触面上各点摩擦力的总和→静摩擦力→Ff=Fe 效

∴Fe=Ff =F1-F2 F1= F0+ Fe/2

拉 力

F1 + F2 = 2 F0

F2= F0-Fe/2

4.带传动的功率

Ff

机械设计-第六章 带传动

d1n1

60 1000

d 2 id1

m/s

普通V带 v 5 ~ 25m/s

③ 确定d2,并按照基准直径系列进行圆整

§6.3 普通V带传动的设计计算

普通V带轮的基准直径系列

§6.3 普通V带传动的设计计算

2. V带传动的设计过程:

(1) 根据工作情况确定工况系数KA后,确定计算功率 (2) 根据Pc和小带轮转速n1从选型图中确定V带的型号; (3) 根据V带型号选小带轮的基准直径d1,检验带速v后确定大带轮的基 准直径d2=id1; (4) 确定中心距a,带长Ld,验算包角α1; ① 初定中心距a0

弹性滑动与打滑的区别: A.现象:弹性滑动发生在带绕出带轮前与轮的部分接触长度上 打滑发生在带与轮的全部接触长度 B.原因:弹性滑动:带两边的拉力不同,带的弹性变形不同 打滑:过载 C.结论:弹性滑动不可避免 打滑可避免

§6.3 普通V带传动的设计计算

一、失效形式和设计准则

1. 失效形式:打滑和疲劳破坏。 2. 设计准则:在不打滑的条件下,具有一定的疲劳强度和寿命。

Ld Ld0 a a0 (mm) 2 d d 1 180 57.3 2 1 120 a

§6.3 普通V带传动的设计计算

2. V带传动的设计过程:

(1) 根据工作情况确定工况系数KA后,确定计算功率 (2) 根据Pc和小带轮转速n1从选型图中确定V带的型号; (3) 根据V带型号选小带轮的基准直径d1,检验带速v后确定大带轮的基 准直径d2=id1; (4) 确定中心距a,带长Ld,验算包角α1; (5) 计算V带根数Z并圆整成整数;

§6.3 普通V带传动的设计计算

三、普通V带传动设计

1.已知条件和设计内容

机械基础-带传动受力分析和应力分析

学习导图

一、传动带受力分析

CONTENTS

二、传动带的应力分析

三、总结

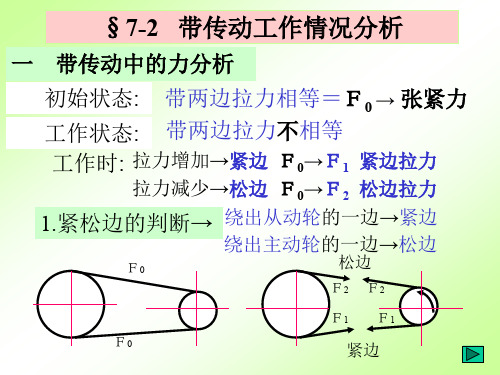

一、带传动受力分析

带不工作时

F0

F0

此时,带只受初拉力F0作用。

一、带传动受力分析

带工作时

松边-退出主

动轮的一边

F2

Ff

F2

Ff

n1

F1

紧边-进入主

动轮的一边

Ff -带轮作用于带的摩擦力

紧边拉力--由于摩擦力的作

用,由 F0 增加到 F1;

松边拉力--由 F0 减小到 F2 。

Ff = Fe = F1 – F2 Fe-有效拉力,即圆周力

一、带传动受力分析

传动带所能传递的最大有效圆周力Fmax

e 1

2(F0 qv ) fa

e 1

fa

Femax

2

F0 -初拉力、q-单位长度带的重量、 v-带速、f-当量摩擦系数、a-包角

影响带传动能力参数主要是:初拉力F0、包角α、当量摩擦系数fa、带速v

一、带传动受力分析

初拉力F0、包角α、当量摩擦系数fv、带速v对带传动能力影响

初拉力F0

若F0过大,将使带的磨损加剧,加快松弛,缩短带的寿命;

若F0过小,带的传动能力就得不到过快,有效拉力降低,传动的能力下降。且带速越高,带越短,单位时间绕过带轮的次数越多,

ℎ′

MPa

E—带材料的弹性模量,Mpa

—曲率半径,mm

危险!

σ2

σc

1

n1

2

n2

σb2

σmax σ1

带横截面的应力为三部分应力之和,最大应力

发生在紧边开始进入小带轮处:即 max 1 b1

带传动的受力分析和应力分析

2.离心拉应力σc 工作时,传动带随带轮作圆周运动,产生离心拉力Fc,使 传动带在全长上产生离心拉应力σc。

FC qv2

CA

A

(1-9)

式中,q为传动带单位长度的质量(kg/ m);v为传动带的 速度(m/s)。

带传动的受力分析和应力分析

• 1.2 带传动的应力分析

3.弯曲应力σb 传动带绕过带轮时发生弯曲变形,从而产生弯曲应力。

达到最大值。此时忽略离心力的影响,紧边拉力F1和松边拉力F2之间

的关系可用欧拉公式表示,即

F1 F2

e f

(1-4)

式中,e为自然对数的底,e≈2.718;f为带与带轮接触面间的摩擦系数;

α为包角,带与小带轮接触弧所对的圆心角。

由公式(1-1)、(1-3)、(1-4)得

F ee F 2

f 1 0 f 1

带传动的受力分析和应力分析

• 1.1 带传动的受力分析

1.静止时 为保证带传动正常工作,传动带必须以一定的张紧力紧套在带轮上, 由于静止不动,带两边承受相等的拉力,称为初拉力Fo,如左图所示。

图1-7 带传动的受力分析 2.工作时 当传动带传递载荷时,由于带与带轮接触面间摩擦力的作用,带 两边的拉力不再相等。传动带绕上主动轮的一边被拉紧,称为紧 边,拉力由Fo增大为 1。传动带绕上从动轮的一边被放松,称为松 边,拉力由Fo减小为F2。如右图所示。

由带传动的工作情况分析可知,带传动的主要失效形 式为打滑和传动带的疲劳破坏。因此,带传动的设计准 则为:传递运动和动力所需的有效拉力不超过最大有效 拉力Fmax,带在传动过程中受到的应力值小于最大应力 σmax。即

F≤Fmax σ≤σmax

F在数值上等于带与带轮接触面间的摩擦力总和,R由于工作时带的总

最新中职机械基础教案:带传动的工作原理

一、带传动的受力分析1、静止时)。

带预紧套在带轮上,带轮两边的张紧力相等,为初拉力(F2、带负载传动时带与带轮接触面间有摩擦力,带绕上主动轮的一边被拉紧(紧边),拉力由F 0增大到F 1;另一边(松边)拉力由F 0降至F 2 。

有效拉力:紧边与松边拉力的差值(F 1-F 2)为带传动中起传递转矩作用的拉力。

又称有效圆周力F t 。

F t =F 1-F 2=ΣF f实际上有效圆周力等于带与带轮之间的摩擦力总和ΣF f 。

假定带工作时总长度不变,则 F 1-F 0=F 0-F 2 所以 F 1+F 2=2F 0 则 紧边拉力 F 1=F 0+F t /2松边拉力 F 2=F 0-F t /2 3、临界状态时在预紧力F 0一定时,传递的有效拉力F t 等于极限摩擦力F lim 时。

带将打滑。

带能传递的最大圆周力为F tmax =F 1(1-1/e f α1) 二、带传动的应力分析传动带工作时产生三种应力: 1、 拉应力工作时由紧边拉力F 1和松边拉力F 2引起的应力。

σ1=F 1/A (MPa ) σ2=F 2/A (MPa ) 2、 弯曲应力传动带弯曲时产生的应力。

3、离心拉应力传动带绕带轮作圆周运动时带上每一质点都不可避免地受离心力作用而产生离心 拉应力各截面处应力是不相等的,传动带紧边绕入小带轮处应力最大 σmax =σ1+σb1+σC (MPa ) 三、滑动分析1、 弹性滑动传动带具有一定的弹性,受到拉力后要产生弹性伸长,拉力大伸长量也大。

传动带工作时,紧边拉力F1比松边拉力F2大,所以紧边比松边的弹性变形量大。

当传动带绕入主动带轮时,轮上的A点和带上的B点重合,线速度相等。

随着主动带轮的转动,带上B点的拉力由F1减少到F2,带的伸长量也相应地减少。

这样轮上的A点到了A1点时,带上的B点才到B1点,,B1点滞后于A1点。

由此可见,传动带随主动带轮运动的过程中,由向后的微小滑动,使带的线速v落后于主动轮的线速度V1。

带传动的受力分析和传动时的应力分析

带传动的受力分析和传动时的应力分析带传动的受力分析和传动时的应力分析是机械工程中非常重要的内容之一、带传动是一种将动力传递至不同轴线之间的装置,通过带传动可以实现不同轴线之间的转速换算和动力传递。

由于带传动具有结构简单、噪音小等特点,因此在机械传动中被广泛应用。

下面将详细介绍带传动的受力分析和传动时的应力分析。

首先,我们来看带传动的受力分析。

带传动受到两种主要的受力:张力和摩擦力。

带传动的原理是通过两个平行轴之间的带条,使主动轴上的驱动轮通过带条的摩擦与被动轴上的从动轮相连。

在传动过程中,带条会受到相应的张力和摩擦力。

对于带条,其张力的大小是不均匀的,张力最大的地方称为紧侧,张力最小的地方称为松侧。

张力的分布情况与带传动所处的工作状态、受力部位以及传动比等因素有关。

在带传动过程中,紧侧的张力T1以及松侧的张力T2之间会形成一个张力差ΔT,ΔT是带条张力的一个重要参数。

除了张力外,带传动中的摩擦力也是非常重要的受力分析内容。

摩擦力是带条与驱动轮、从动轮之间的相互作用力。

摩擦力的大小不仅受到带条的张力影响,还受到摩擦系数、载荷和转速等因素的影响。

在带传动中,摩擦力不仅决定了传动效率,还对带条的寿命和传动稳定性有着重要影响。

接下来,我们来看带传动的应力分析。

应力是带条在传动过程中所承受的材料内部的力。

带传动中的应力分为两种情况:带条的张应力和剪应力。

对于带条的张应力,其大小与带条的宽度、厚度、张力和倒弯半径等因素有关。

张应力在带传动中十分重要,它会决定带条的受力情况和寿命。

为了保证带条工作在安全的应力范围内,需要根据实际使用情况和材料特性来选择合适的带传动设计参数。

剪应力是带条在传动过程中产生的剪力对带条内部的应力。

剪应力的产生与带条的工作情况、转速和带条的厚度等因素有关。

过大的剪应力不仅会导致带条变形和破坏,还会使传动效率下降。

因此,通过合理的设计和选择适当的带条材料,可以减小带条受到的剪应力。

总之,带传动的受力分析和传动时的应力分析是机械工程中非常重要的内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第七章 带传动

内容:

1、带传动的受力分析和传动时的应力分析

2、带传动弹性滑动和打滑

3、带传动的设计计算

难点:带传动的受力分析和传动时的应力分析 重点:带传动的设计计算

7.1 带传动概述

一、工作原理和应用

1

、工作原理:带装在轮上后,具有初拉力0F 。

轮1靠摩擦力带动带,——带靠摩擦力带动轮2。

2、带传动的特点: 1)皮带具有弹性和扰性 2)过载时可打滑 3)中心距可较大 4)传动比不准确,且效率低

5)张紧力对轴和轴承压力大 3、带传动的类型

平带、V 带、多楔带、圆带 对V 型带:2

sin 2ϕ

N Q F F =

图7-1 磨擦型带传动工作原理

图7-3 带的传动类型和横截面形状

(a) 平带;(b) V 带;(c) 多楔带;(d) 圆形带

2

sin

2ϕ

Q N F F =

Q q N f fvF fF fF F ==

=2

sin

2ϕ

设2

sin

ϕ

f f v =

当量摩擦系数

4、V 带结构 普通V 带

5、应用:远距离 二、普通V 带型号和基本尺寸 1、型号:

2、尺寸 基准长度尺寸d L

7-2带传动工作情况分析

一、带传动受力分析

不工作时01=T 0F 工作时 01〉T

图7-4 V 带的结构

表7-2 普通V 带截面基本尺寸

摩擦力()圆周力F F F F f =-=21

310FV

P = P 为功率KW 2001F F F F --= 021F 2F F =+ αf e F F 21=

对V 带αfv 21F F e =

1

e 1e 2F F

f f 0max

+-=αα

二、带传动的应力分析

1、由紧边和松边拉力产生应力

A F 1

1=

σ A

F 2

2=

σ 2、由离心力产生应力

A

F A qv c

l ==2σ

3、由带弯曲产生应力

2

d a

b d h E

h E

='

=ρ

σ 121max b σσσσ++=

三、带传动的弹性滑动

1、含义:由于带的弹性变形而引起带与带轮之间的相对滑动称弹性滑动。

2、后果

图7-5

带传动的受力分析

图7-6 带的弯曲应力

图7-7 带工作时应力变化

1)传动比不准确,如带不伸长:210V V V == 4

1

1110

6⨯=

n d V d π

4

2

22106⨯=

n d V d π

1

2

2112d d d d n n i ==

带有伸长:321V V V 〉〉 滑动率ε

21V V 〉

%

%V V V 100n d n d n d 1001

1d 22d 11d 1

2

1πππε--=

=

2)损失能量

()ε-==

1d d n n i d12d 21

()12

d 1d 2n 1d d n ε-= 四、失效

1、打滑现象

1)、含义:当传递的有效圆周力F 大于极限摩擦力αF f v 时带在轮上全面滑动

图7-8

带传动中的弹性滑动

2)、危害:失效

2、带的疲劳破坏:脱层、撕裂、断裂

7-3 V 带传动选用计算

1、设计准则:保证带传动不打滑,不发生疲劳破坏。

2、单根V 带额定功率:

1)在载荷平稳,包角为180°,及特定长度的实验条件下,单根V 带保证不失效所能传递的功率P 。

(KW )。

2)、实际使用条件下的额定功率,需对特定条件进行修正。

[]()L 000K K P P P ∙∆+α=

αK 为包角系数,考虑不同包角对传动能力的影响

l K 为长度系数,考虑不同带长对传动能力的影响 0P ∆为功率增量,当1i ≠时,带在大带轮上弯曲应力较小

表7-4 单根普通V带的基本额定功率P

(α1=α2=180°,特定长度,载荷平稳) 单位:kW

二、设计计算的一般步骤

例7-1.设计带式输送机的V 带传动,采用三相异步电机Y160L -6,其额定功率KW 11P =转速min

970

n 1γ

=,传动比5.2i =两班制工作

1、确定设计功率c P

kw 2.13112.1P K P A c =⨯==

A K 为工作情况系数,查表7-7载荷变动较小,工类带式运输机,工作比

16小时,2.1K A =

2、选择带型

由c P 和1n 查图7-9得B 型

3

、确定带轮的基准直径2d 1d d

,d

1)选取小带轮直径由B 型得125d dmin =取mm 160d 1d = 2)验算带速

s

m 13.810

60970

16010

60n d V 3

3

1

1d 1=⨯⨯=

⨯ππ=

在5~25m ∕s 范围内合适 3)确定大带轮直径

)-(1d n n d d1212d ε=

或mm 4001605.2id d n n

d 1d 1d 1

12d =⨯=== 4、确定中心距和带长 1)初选中心距

()()

()()mm

1120--3924001602--4001607.0d d 2--7.0a d21d 0=++=+=

图7-9 普通V 带选型图

选800mm 初算带长L

()()0

21d 2d 2d 1d 00a 4d d d d 2

a 2L -+

++

≈π

()()mm 498800

41604004001602

8002L 2

0=⨯-+

++

⨯≈π

查表7-3选基准长度m m 2500L a = 计算实际中心距a

mm 8012

2498

25008002L L a a 0a 0=-+=-+

= 中心距的变动范围为:

m m 876L 03.0a a a max =+=

m m 7642500015.0801L 015.0a a a min =⨯-=-=

5、验算小带轮包角1α

︒=︒--︒=︒--

︒1633.57801

160

4001803.57a d d 1801d 2d 1=α 合适:要求︒≥1201α 6、确定V 带根数Z

[]()L

00C

C K K P P P P P Z ∙∆+α==

由B 型1d 1d ,n 查表7-4得KW 70.2P 0=由5.2i = 查表7-6得kw 3.0P 0=∆由︒1631=α查表7-5得953.0K =α 由2500=d L 查表7-3得03.1=L K

()5.403

.1953.03.070.22

.13=⨯+=

Z -----取5

7、计算初拉力0F

2

015.2500

qv K VZ P F c +⎪⎪⎭

⎫ ⎝⎛-=α 查表7-2m Kg q 17.0= N 27513.817.01953.05.2513.82.13500

2=⨯+⎪⎭

⎫

⎝⎛-⨯=

8.计算轴上压力

N ZF F Q 8.27192

163sin 275522sin

21

0=︒

⨯⨯==α

9. 带轮设计及画零件图

7-4 V 带轮材料及结构

一、材料:

常用材料是铸铁,如HT150,HT200,转速高时用铸钢或钢板焊接。

二、结构型式

1、实心轮: ()d d d 3~5.2≤

2、腹板轮: mm d d 300≤

图7-10 作用在带轮轴上的载荷

3、孔板轮:d

d

>100mm

d

4、椭圆轮辐轮:

d>500mm

d Array

三、轮槽尺寸

四、其他尺寸:见图7-11中经验公式

7-5带传动的张紧

一、期张紧装置

1、滑道式结构

2、摆架式结构

二、自动张紧装置

三、张紧轮张紧装置

1、置于内侧松

边,靠近大轮

2、置于外侧松

边,优点是可增大包

角,

但使带弯曲过大。

带传动习题

7-4 设单根V 带所能传递的最大功率KW 2.4P max =,已知主动轮直径0m m 16D 1=,转速min

r 1500n 1=。

包角︒1401=α,带与带轮间的当量摩擦系数2.0f V =,求有效拉力F ,紧边拉力1F 。

解:1)s m 1210615001601060n d V 431d11=⨯⨯=⨯=

ππ N 35012

2.41000P V 1000F =⨯== 2)44.2

3.571403

.571=︒︒==︒αα 628.1e e e 488.044.22.0f ===⨯α

()()

()()N 16421628.121628.13501-e 21e F F f f 0=-+=+=αα N 181716422350F 2F F 01=+=

+=。