2第二章 生物反应器设计基础1

2第二章 生物反应器设计

(4)啤酒发酵形式

上面发酵:发酵时酵母上浮,发酵终结很久才部分 下沉

下面发酵:发酵时酵母浮游于发酵液中,发酵完后 酵母即下沉,酵母可重复使用5-7次

上下面发酵工艺区别主要是发酵温度的差异 啤酒种类 起始温度 最高温度 最终温度 上面啤酒 10-15 15-25 5-7 下面啤酒 6-8 8-12 3.5-5

48

(五)发酵罐冷却面积计算

发酵罐冷却面积的计算可按传热基本方程式来确定,即:

式中 Q—总的发酵热( J/h ) K—传热总系数 J/(m2·h·℃)

△tm—对数平均温度差 , ℃

F—冷却面积( m2 )

49

冷却水耗量的计算

由热平衡方程式得: QA=QB

式中

QA——酒精或其他发酵产品的总发酵热(J/h) QB——冷却水带走的热量(J/h)

50

51

52

主发酵控制发酵液温度tw为30℃,按题意冷却 水进出口温度分别为t1=20℃,t2=25℃

53

传热总系数K值的确定 选取蛇管为水煤气输送钢管,其规格为

53/60mm,则管的横截面积为

考虑罐径较大,设罐内同心装两列蛇管,并 同时进入冷却水,则水在管内流速为:

54

55

56

冷却面积和主要尺寸

原理:用泵使发酵液通过文 氏管吸气装置,由于液体在 文氏管的收缩段流速增加, 形成真空而将空气吸入,并 使气泡分散与液体均匀混合 ,实现溶氧传质。

优点:吸氧的效率高,气、 液、固三相均匀混合,设备 简单,无须空气压缩机及搅 拌器,动力消耗省。

37

38

(三)溢流喷射自吸式发酵罐

吸气原理 用泵将发酵液从发酵罐的底部提升到罐顶的溢流口,液

体由于自重通过溢流管向发酵罐跌落,形成抛射流,由 于液体表面层作用,使靠近流体表面的无菌空气气体边 界层具有一定的速率,从而形成气体的流动和自吸作用 ,并被高速流动的液体打碎、分散,与液体均匀混合,使 氧溶解在发酵液中的,这是溶氧阶段。发酵液进入发酵 罐后,微生物耗氧,同时将代谢产生的二氧化碳和其它 气体不断地从发酵液中分离并排出,发酵液的比重变大 向发酵罐底部循环,待发酵液中的溶解氧即将耗竭时, 发酵液又从发酵罐底部被泵打入循环管,开始下一个循 环。

生物反应器设计基础

ln(C X C X 0 ) = µt L (2.9)

由式2.9,得倍增时间td:

ln 2 ln 2 td = = L (2.10) µ µ max

微生物细胞μmax值较大,倍增时间约0.5~5h,而动物细胞μmax 值小得多,动物细胞的倍增时间约15~100h,植物细胞倍增时间 约24~74h。

C : N : O : H :

1 = Yb + Yp + d a = qYb + tYp 1 + 2b = nYb + sYp + c + 2d m + 3a = pYb + rY p + 2c LL (2.1)

CHmOl+aNH3+bO2 →YbCH pO nNq (生物量)+ YpCH rOsNt (产物)+ c H2O + dC O2

• 对基质的产物得率Yp/s

YP / S = 生成代谢产物的质量 ∆P = 消耗基质的质量 − ∆S

基质的细胞得率Y 基质的细胞得率 x/s与比生长速率的关系

•比生长速率µ:生长速度大小的参数。

rx = dC X dt = µC X L(2.3)

•维持的定义:

1 YX / S

=

1 Y

max x/s

与化学反应器不同, 4、与化学反应器不同,生物反应器设计应具有以下一 些原则: 些原则: • 在培养系统的已灭菌部分与未灭菌部分之间不能直接 在培养系统的已灭菌部分与未灭菌部分之间不能直接 已灭菌部分与未灭菌部分之间 连通; 连通; • 尽量减少法兰连接,因为设备震动和热膨胀,会引起 尽量减少法兰连接 因为设备震动和热膨胀, 法兰连接, 法兰连接外移位,从而导致污染; 法兰连接外移位,从而导致污染; • 在可能的条件下,应采用全部焊接结构,所有焊接点 在可能的条件下,应采用全部焊接结构 全部焊接结构, 必须磨光,消除蓄积耐灭菌的固体物质的场所; 必须磨光,消除蓄积耐灭菌的固体物质的场所; • 防止死角、裂缝等情况; 防止死角、裂缝等情况; • 某些部分应能单独灭菌; 某些部分应能单独灭菌; • 易于维修; 易于维修; • 反应器可保持小的正压。 反应器可保持小的正压。

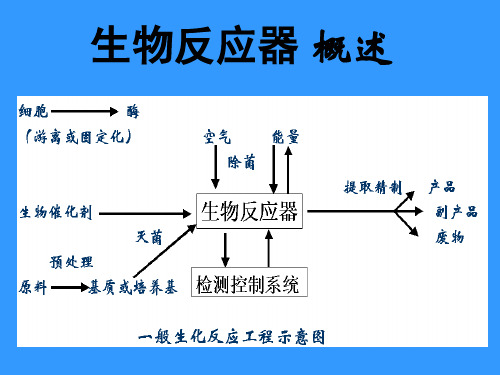

生物反应器的设计

机械性能:材料应具备足够的强度和韧性,以承受生物反应器中的压力和振动。

热稳定性:材料应能在生物反应器所需的工作温度下保持稳定,不易变形或分解。

定义:材料与生物体的相互作用关系,包括材料对生物体的适应性、安全性和有效性

重要性:生物相容性是生物反应器设计中的关键因素,直接关系到产品的质量和安全性 考虑因素:材料的化学稳定性、物理稳定性、生物活性、无毒性和可加工性等 常用材料:不锈钢、钛合金、硅橡胶、高分子材料等

微藻生物反应器:利用微藻光合作用生产生物燃料和有用物质,具有高光能利用率、 生长快速的优点。

智能化控制:通过先进的传感器和算法实现生物反应器的智能化控制,提高生产效率和降低能耗。

新型生物反应器设计:开发新型生物反应器,如光合生物反应器、微藻生物反应器等,以满足不断增长的需求。

生物反应器集成化:将多个生物反应器集成在一起,实现连续化、规模化生产,提高生产效率。

生物反应器的设计应考虑反应速度、产物 浓度、细胞生长和产物形成等多个因素。

生物反应器的基本类型包括微生物反应器、 动物细胞反应器和植物细胞反应器等。

生物反应器的应用范围广泛,包括医药、 食品、化工和环境保护等领域。

按照微生物的种类分类:厌氧反应器、好氧反应器等 按照操作方式分类:分批式反应器、连续式反应器等 按照搅拌方式分类:机械搅拌反应器、气流搅拌反应器等 按照传热方式分类:自然散热反应器、强制散热反应器等

传热系数:提高传热系数可以有效降低能耗,常用的方法包括改善流体流动状态、增加湍流 等。

生物反应器的操作 优化

温度优化:选 择适宜的温度 范围,以提高 生物反应的效

率

溶氧浓度:调 整溶氧浓度, 以满足微生物

第二章生物反应器

机械搅拌槽式反应器

反应器内的三类主要装置: 混合装置——物料混合;破碎和分散气泡;悬浮固相 物料。 通气装置——导入氧气 传热装置——冷却或加热

搅拌装置

生物反应器中常使的搅拌器型式有:螺旋桨、平桨、

涡轮桨、自吸式搅拌桨和栅状搅拌桨等。另外,翼型 桨也已开始广泛应用于发酵生产,并取得较好效果。

CSTR型与CPFR型反应器的组合

以反应器最小体积为目标,当Cx<Cx opt时,采用 CSTR有利,当Cx>Cx opt时,采用二者串联有利。

半间歇式操作的反应器

底物连续或分批加入,产物一次性或分批排除。 优点是反应物浓度可调控 适用于多种生物反应类型

半间歇操作过程: 补料分批培养:开始培养时,培养液没有一次性加足, 在培养一定时间后,根据培养液营养成分的消耗情况 将部分营养成分连续加入反应器内(称之为补料), 培养结束后一次性全部放出。

流动特性

升、降液管中气含率不同导致的流体密度差是流体循

环的主要动力,通气率大小是影响流体速度的重要因 素。 升、降液管的横切面积相对大小对循环速度也产生影 响。

循环速度?

升液管内氧含量丰富,细胞生长旺盛;降液管氧含量

下降,易产生缺氧。 液体微元体在反应器内循环一周所需时间为一个循环 周期,

底物指数流加模型

加入基质速率随时间呈指数变化 控制策略是控制基质浓度在反应过程中保持恒

定

浓度不变时的底物衡算式:

F(t)与t成指数关系

反应-分离偶合操作的反应器

解决产物抑制问题。 两种类型:加入分离剂;外部分离器。 反应-膜分离偶合 反应-萃取偶合 选择分离介质的偶合过程 气提和减压分离的偶合过程

生物反应器的设计和操作

生物反应器的设计和操作生物反应器是一种能用于培养和生长生物体的设备,其主要作用是提供良好的物理和化学环境,以便支持生物体的生长和代谢过程。

该设备广泛应用于生物技术、制药、食品、环境保护等领域。

本文将讨论生物反应器的设计和操作,以及其在不同领域的应用。

一、生物反应器的设计生物反应器的设计是关键,因为不同的生物反应器设计可以影响反应器中生物体的生长和代谢过程。

生物反应器的设计主要包括反应器的形状、大小、材料、通气设计、搅拌方式、控制系统等。

以下是几种不同类型的反应器设计。

1.批式反应器批式反应器是一种简单的设备,其主要特点是在生物体培养的过程中,将其置于一定的体积容器中,并在反应器中输入所需的营养物质,然后等待生物体代谢反应结束,最后通过输送系统将反应物和产物分离。

该设备主要用于研究生物体在不同环境中的生长和代谢过程,并可进行小规模的实验研究。

2.连续式反应器连续式反应器是一种连续操作的设备,其主要特点是在反应器内循环送入新的营养物质,同时排出产物,以维持特定的反应条件并支持生物体的生长和代谢。

该设备主要用于大规模生产特定生物产品,并可用于生产食品添加剂、药品等产物。

3.滑动床反应器滑动床反应器是一种床式反应器,其主要特点是选择性的材料在床层之间“滑动”,其生物催化效益优于床式反应器。

该设备主要用于分离和提纯生物产品,以及在环境保护中用于污水处理等应用。

二、生物反应器的操作为了确保反应器的正常运行,需要进行反应器操作的一些重要参数控制。

生物反应器的操作主要包括控制反应器的温度、PH值、氧气浓度、搅拌速度等,以维持反应器中生物体的最佳生长和代谢状态。

1.温度控制温度是影响生物体生长和代谢过程的关键因素之一。

保持温度在特定范围内,有助于减少生物体在不适宜温度下的死亡和繁殖,提高生物反应器的效率。

2.PH值控制PH值是反应器中酸碱度的测量单位,其值变化可能会导致生物体死亡或生存能力下降。

因此,在生物反应器中,需要通过添加PH调节液,以保持反应器中恰当的PH值范围。

生物反应器设计及控制技术

生物反应器设计及控制技术生物反应器是一种用于生物系统培养和生产的设备,通常可以控制反应环境的温度、升降速度、液位、搅拌速度和氧气浓度。

随着生物技术的快速发展,生物反应器成为了生产过程中不可或缺的重要设备。

本文将介绍生物反应器的设计及控制技术,以及其在生产中的应用与发展。

一、生物反应器的设计生物反应器的设计通常需要考虑以下几个方面:1、容积:反应器的容积应该适当,既不能过大又不能过小。

容积过大会增加成本,容积过小则会导致生产率下降。

2、搅拌系统:搅拌系统通常包括驱动装置、搅拌器和控制器等部分。

搅拌速度应该适当,过快会造成气泡太小、液体过度搅拌,导致细胞破碎和死亡;过慢则会导致细胞堆积、生产力下降。

3、气体供应:气体通常用于供氧、溶解氧和刺激生产。

气体供应系统通常包括气源、气体调节阀、气体过滤器和气体分配系统。

4、温度控制:温度是生物反应器中重要的环境参数之一。

温度控制通常包括加热和冷却系统。

反应器内的温度应稳定且可控,以保证生产质量。

5、PH值控制:反应器内的PH值应稳定且可控,过高或过低对生产过程会造成不良的影响。

作为控制系统的一部分,PH值调节系统通常由PH电极、控制器和酸碱液供应系统组成。

6、混合控制:反应器中通常有多个相,需要通过混合控制来达到混合均匀的目的。

混合控制系统通常包括流量计、输送泵、混合槽和搅拌器等部分。

二、生物反应器的控制技术生物反应器的控制技术主要包括闭环控制和开环控制两种方式。

闭环控制利用传感器测量反应器内部环境参数并将其与设定值进行比较,通过控制器的反馈作用来调节设备的输出参数,从而使反应器的环境参数得到稳定控制。

开环控制则是在确定好需要达到的反应条件后,直接调节设备的运行参数以达到目的。

这种方式适用于简单反应器和基础实验研究,一般用于确定物理参数和生化反应过程。

三、生物反应器的应用与发展随着生物技术的快速发展,生物反应器广泛应用于制药、食品、化学和环保等领域。

生产有价值的生物制品,如酶、抗体、生物燃料等,是目前广泛应用反应器的主要领域之一。

生物反应器的设计

生物反应器的设计

● 位置: 上伸轴,下伸轴

31

32

33

2. 挡板 ● 主要功能:

使沿壁旋转流动的液体折向轴心, 消除搅拌时形成的旋涡。 ● 尺寸: 挡板的宽度通常为罐内径的1/8-1/12。 ● 位置: 在器壁设有几块垂直挡板。一般安装4-6块。

34

35

3. 换热装置 ● 主要功能:

将发酵过程中生物氧化产生的热量和机械搅拌产生 的热量及时移去,以保证发酵的正常进行。

43

结构原理: 塔身为圆柱形,空气在反应器内经数次分裂与聚集,

一方面延长了空气与培养液的接触时间,另一方面不断 形成新的气液界面,减小了液膜阻力,提高了溶氧效果。 类型:

最有代表性的是鼓泡式发酵罐和气升式反应器。

44

(三) 鼓泡式发酵罐 又称空气搅拌高位反应器,通常有多层筛板。

原理:无须机械搅拌装置,利用通入培养液的空气泡上升 时的动力带动液体运动,达到混合效果。

8. 按催化剂类型: 微生物反应器(发酵罐),酶反应器

9. 按培养对象: 微生物细胞反应器,植物细胞反应器,动物细胞反应器

3

4

间歇操作

特征: 反应物料一次加入一次卸出; 反应器物系的组成仅随时间而变化,即底物浓度和产 物浓度及细胞浓度只随反应时间而变化。 因此它是一个非稳态过程。

适合于:多品种,小批量,反应速率较慢的反应过程。

生物反应器的设计与调控

生物反应器的设计与调控生物反应器是一种生物化学过程的控制设备,它用于支持微生物或细胞在合适的条件下进行生长和代谢。

设计和调控生物反应器是生物化学和生物工程的重要组成部分,可用于生产各种生物制品,如药物、化学品和食品等。

本文将讨论生物反应器的设计与调控的具体内容。

一、生物反应器的设计在设计生物反应器时,需要考虑以下因素:1. 生物反应器类型:生物反应器分为不同类型,包括批量、序批和连续反应器等。

批量反应器是最简单的反应器,能够容纳固定量的反应物,并且在其内部进行反应一定的时间。

序批反应器具有某些批量反应器的特性,但它的特点在于在反应过程中不定期地喷加反应物。

连续反应器则是连续供应反应物和排出废物,用于稳定持续反应。

2. 反应器尺寸:反应器尺寸取决于所需的产量、响应时间和生产成本等因素。

反应器越大,反应的转化率和平均质量流率就越高,但所需的起始资本和维护成本也越高。

3. 反应器配置:反应器通常由一系列装置组成,包括泵、搅拌器、加热器、传感器和控制器等。

这些装置的配置应根据反应器类型和所需的反应条件来选择。

4. 操作环境:生物反应器必须处于适宜的操作环境中,包括良好的通风、恰当的温度和湿度等。

此外,在生物反应器中使用化学药剂和重金属等有害物质应特别注意,应配备相应的安全设备和安全培训。

二、生物反应器的调控生物反应器的调控主要涉及以下几个方面:1. 生物反应器控制体系:生物反应器中的自动控制体系能够对反应器的运行进行自动化处理,以开展生产线自动化管理。

控制体系由数控设备、信号系统和软件组成,可以根据生产流程进行编程和控制,实时检测反应器的运行状况,并反馈调整参数以获得所需的反应条件。

2. 控制参数:反应器中的关键控制参数包括pH值、温度、营养物质和氧气供应等。

pH值和温度可以通过加热器和调节中和化合物和酸度-碱度级别实现控制。

营养物质包括氮、磷、钾、镁等,可通过添加相应的营养物质来控制反应器中物质的浓度,使生物体获得良好的生物学营养素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 1 Km 1 V Vmax Vmax CS

(1-12)

(2) Hanes-Woolf法(简称H-W法)

对L-B法的(1-12)式的等式两端同乘CS ,此种方法减少 了CS值过大或过小所带来的测量误差。

-1/K m=-0.0858

-0.1 -0.05

1/V 0 (L•min/ mmol)

7

6

5

4

3

斜率=K m/V max=23.100

2 1 截距=1/V max=1.981

0

0

0.05 0.1 0.15 0.2

1/C S (L/mmol)

采用Hanes-Woolf法,对实验数据回归,有 CS /V0 22.725 2.007CS

其中:k+3,k+3—反应速度常数 I,EI—抑制剂,酶-抑制剂复合物

基于稳定态理论,有

dCES dt

k1CE CS

k1CES

k2CES 0

(1-16)

dCEI dt

k3CE CI

k3CEI

0

总酶量为

CE0 CE CES CEI

(1-17) (1-18)

联立(1-4)、(1-16)、(1-17)、(1-18)式,有

dt dt

dt

(1-22)

总酶量为

CE0 CE CES CEI CIES

(1-23)

有非竞争性抑制的酶促反应动力学方程

V

(Km

Vmax CS CS )(1

CI KI

)

VmaxI CS Km CS

(1-24)

V

V max V maxI

无抑制剂 有非竞争性抑制剂

CS Km

12

1/V (mmol/Lh)-1

(3)酶以酶游离状态E和酶-底物复合物ES的形式存在,酶 在反应过程中总浓度不变;

(4)底物浓度比酶-底物络合物浓度要大得多。

根据反应的假设条件,可以看出Michaelis、Menten 所建立的酶促反应模型式建立在平衡的基础之上的,因 而称之为“平衡态理论”。

根据假设(1),有单一底物的酶催化反应 的反应速度:

第二节 均相的酶促反应动力学

1.1. 酶促反应的Michaelis-Menten方程

1.1.1. 酶促反应的Michaelis-Menten方程

Michaelis、Menten(1913)提出了单一 底物的酶反应模型,基本内容是:酶E的底物S 首先形成酶—底物复合物ES,在酶—底物复合 物ES的基础上反应生成产物P和酶E。反应式 如下:

V

Vmax CS

Vmax CS

K m (1

CI KI

)

CS

KmI CS

(1-19)

式中:KmI—竞争性抑制的表观M-M常数 KI—抑制剂的解离常数

KI

k 3 k3

(1-20)

V max 无抑制剂

有竞争性抑制剂

V

Km

CS

对有竞争性抑制的酶促反应动力学 方程(1-19)式取倒数得到

1 1 Km (1 CI ) 1

KI

VI ,max

K

' mI

Vmax Km

K

'

mI

1

Km CI

KI

1.2.4 高浓度底物抑制作用的酶促反应动力学

CS 1 Vmax

t

CS0 CS

Km Km CS0 CS

(1-15)

例:在pH5.1、15℃下所测定的用葡萄糖淀粉酶水解麦芽 糖的反应初速度V0如表所示。求这一酶促反应的动力学参 数Vmax和Km 。

表1-1 葡萄糖淀粉酶水解麦芽糖的反应初速度与底物浓度

CS(mmol/L) 5.55 8.33 11.11 13.89 16.66 22.22 27.77

1.2.1 竞争性抑制的酶促反应动力学

当反应物系中存在与底物的结构相似的物质,这一 物质也可能与酶的活性部位结合,形成非活性的复合物, 阻碍了酶与底物的结合,从而影响酶促反应,这种抑制 作用称为竞争性抑制。

竞争性抑制的机理为: E+S k+1 ES k+2 E+P k1 E+I k+3 EI k3

非竞争性抑制的作用机理为:

E+S k+1 ES k+2 k1

E+I k+3 EI k3

EI+S k+4 SEI k4

ES+I k+5 SEI k5

E+P

其中:k+4,k-4,k+5,k-5,—反应速度常数 I,EI—抑制剂,酶-抑制剂复合物

IES—底物、酶-抑制剂三元复合物 基于稳定态理论,有

dCES dCEI dCIE S 0

V0(mmol/ L·min) 0.163 0.211 0.241 0.276 0.301 0.339 0.347

解:采用Lineweaver-Burk法,对实验数据回

归,有

1

1

1.981 23.100

V0

CS

则

Vmax

1 1.981

0.505

(mmol/L min)

Km 23.100 0.505 11.661 (mmol/L)

0.4

0.3

0.2

斜率=-K m=-11.583

0.1

0

0

0.01 0.02 0.03 0.04 0.05

V 0/C S (1/min)

1.1.4 酶促反应的反应级数 (1) 当CS远小于Km时 ,为一级反应

V

dCS dt

VmaxCS Km CS

Vmax Km

CS

(2) 当CS远大于Km时,为零级反应。

酶催化反应和化学催化反应的转换数大小的比较

催化剂

酶催化剂 菠萝蛋白酶 木瓜蛋白酶 胰蛋白酶 碳酸肝酶

化学催化剂 硅胶-氧化铝 硅胶-氧化铝 二氧化钒 二氧化钒

反应

肽的水解 肽的水解 肽的水解 羰基化合物的可 逆反应

转换数 mol/(中心点·S )

4×10-3~5×10-1 8×10-2~1×10 3×10-3~1×102 8×10-1~6×105

dCES dt

k1CE CS

k1CES

k2CES

0

(1-7)

则

CE

k1 k2 k1

CES CS

Km

CES CS

其中 称作M-M常数

(1)

代入总酶量

CE0 CE CES

得

CES

CE0CS Km CS

将(1-10)式代入(1-1)式,有

V k2CE0CS VmaxCS Km CS Km CS

V

dCP dt

dCS dt

k2CES

(1-1)

式中:CP,CS——产物,底物的浓度 t——时间

根据假设(2)有

k1CECS k1CES

(1-2)

即:

CE

k1CES k1CS

Km

CES CS

(1-3)

式中:Km ——酶—底物复合物的解离常数

K m

k 1 k 1

根据假设(3),有:总酶量:

(1-4) (1-10) (1-11)

1.1.3 Michaelis-Menten方程的参数估计

对特定的酶促反应,其动力学的M-M方程中的Vmax和Km 是Lin该ew酶e促av反er应-B的urk特法征;参H数a。ne对s-VWmoaox和lf法Km;的E确ad定ie的-H方of法ste有e法 ; 积分法 等

V

dCS dt

VmaxCS Km CS

Vmax

(3) 当CS介于上述两者之间时 ,为0至1级反应

0.7

0.6

0.5

V max

一级反应

0.4

M-M反应

零级反应

V

0.3

V max/2

0.2

0.1

0 0 K m 50

100 15C0 S 200 250 300

1.2 有抑制作用的酶促反应动力学

V Vmax Vmax

KI CS

1 KmI 1 Vmax Vmax CS

(1-21)

1/V (mmol/Lh)-1

000010 000009 000008 000007 000006 000005 000004 000003 000002 000001 000000

有竞争性抑制剂 斜率=K mI/V max

CS Km CS

(1-13)

V Vmax Vmax

(3)Eadie-Hofstee法(简称E-H法)

将M-M方程重排得到 :

V V Vmax Km CS

(1-14)

(4)积分法

用不同的酶促反应的时间t与其反应过程相对应的底物浓度之 间的函数关系通过作图或回归的方法确定酶促反应动力学参数。

ln CS 0

0

-15

-5

5

15

25

35

C S(mmol/L)

采用Eadie-Hofstee法,对实验数据回归,有

V0

0.503

11.583

V0 CS

则 Km 11.583 (mmol/ L)

Vmax 0.503 (mmol/ L min )

0.6 0.5 截距=V max=0.503

V 0 (mmol/Lmin)

E+S k+1 ES k+2 E+P k1

其中:k+1,k1,k+2——反应速度常数 E,S,ES,P——酶,底物,酶-底物复合物,产物