晶片焊线机视觉检测算法研究

晶片焊线机视觉检测算法研究

晶片焊线机视觉检测算法研究摘要:全自动晶片焊线机是晶片生产的关键设备之一,其视觉检测系统是设备的核心技术所在。

视觉检测技术直接影响晶片检测定位精度和焊接机的工作效率。

论文分析了晶片检测原理和方法,研究了基于图像处理技术的晶片检测和定位算法,着重讨论了灰度模板匹配和二值模板匹配的方法。

实验表明,系统在速度和精度上都可满足焊线生产的需求。

关键词:视觉检测,图像处理,模板匹配,晶片检测定位,自动焊线机,Study on the Algorithms of Vision Detectionof Automatic IC Wire BonderDuan Jin,Jing Wenbo, Zhu Yong, Lu Jian(Changchun University of Science & Technology, Changchun, 130022, China, Duanjin:duanjin@ )Abstract:The Wire bonder is one of the primary equipment for chip production. The machine vision system is very crucial in the process of wire-bonding. The princeple of the chip detection is analysised, and the algorithms of detection and location based on image processing tenology is presented in this paper. The matching algorithms are discussed emphatically in the gray image template and the binary image template. The speed and accuracy of the algorithms are good enough to meet the practical application requirement.Key words:Vision detection, Image processing, template matching, Chip detection & location, Wire bonder0.引言半导体制造后工序中的引线键合设备在集成电路制造中是必不可少的。

基于视觉的焊缝质量检测技术研究

基于视觉的焊缝质量检测技术研究目前,焊缝质量的检测主要是通过人工来实现完成的,这种方法不但成本高、所需时间长、效率低、主观性强,而且单纯依靠工人进行焊缝质量的检测已经无法满足现代化焊接技术的要求。

机器视觉作为一种非接触性测量方式,具有灵敏度高、测量精度高等特点,因此在工业检测中得到了广泛应用。

本文将机器视觉技术应用到焊缝质量检测中来,对焊缝成形几何尺寸进行测量的同时对管板焊焊缝表面存在的缺陷进行识别和分类。

针对表征焊缝成形尺寸的结构光图像的中心线提取,提出了一种将Hessian矩阵法和质心法相结合的提取方法。

首先采用Hessian矩阵法来计算结构光条纹的法线方向,在法线方向上求取灰度分布的极值点来初步确定中心点。

之后采用基于灰度值平方加权的质心法来实现对结构光中心线的进一步提取,获得中心线后对其中的突变点进行剔除,最后对剔除的中心点利用相邻中心点进行线性插值进行填补,使得最终获得的中心线连通性较好。

对比各个中心线提取法,此方法得到的结构光中心线精度高、耗时少而且稳定性比较高。

对于结构光图像的特征点提取,提出了采用RANSAC算法对结构光进行拟合。

相较于最小二乘法对于干扰点敏感,利用此方法得到的直线抗干扰能力强且准确率高,同时针对拟合时间长的问题提出了对原始数据集进行减半操作,在保证精度的同时大大提高了拟合速度。

对于特征点的提取,先检测其中的极值点实现粗定位,再采用基于移动向量距离和的方法来实现特征点的细定位。

通过对管板焊焊缝表面存在的典型缺陷进行分析得到了其特有的特点,然后首次使用机器视觉检测管板焊焊缝表面缺陷。

针对管板焊缺陷的图像分割问题,提出了一种基于灰度-梯度激励强度共生矩阵的加权二维Renyi熵算法。

针对传统的二维熵没有考虑边缘和噪声点的影响因此获得的分割结果对噪声点比较敏感的问题,本文提出了一种基于灰度-梯度激励强度共生矩阵的二维Renyi熵算法,此矩阵充分考虑了像素邻域梯度的主方向以及梯度强度,并采用一种新的二维熵划分方式来对矩阵进行分区,对噪声点比较鲁棒。

基于机器视觉的激光焊接质量检测研究

基于机器视觉的激光焊接质量检测研究机器视觉是应用计算机和摄像机等设备获取、处理图像信息的技术,被广泛应用于工业、医学、军事等领域。

在智能制造方面,机器视觉技术被用于实现生产线的自动化和质量检测,提高产品的生产效率和质量。

激光焊接是一种高精度的焊接技术,使用激光束瞬间将两个工件焊接在一起,具有焊缝美观、焊缝小、变形小等优点。

然而,激光焊接中的焊缝质量往往受到各种因素的影响,如焊接参数、材料性质、焊接设备等,因此需要进行实时监测和检测,以确保焊缝质量。

基于机器视觉的激光焊接质量检测是一种新兴的技术,可以利用智能摄像头获取激光焊接的图像信息,并对焊缝进行实时监测和检测。

该技术可以提高激光焊接的质量控制能力,减少焊接缺陷和不良品率,提高生产效率。

机器视觉技术在激光焊接质量检测中的应用机器视觉技术可以监测激光焊接过程中的各项参数,包括焊缝形状、焊接池大小、焊缝偏差等,提供实时反馈和数据分析。

其基本思想是通过采集激光焊接的图像信息,对图像中的焊缝进行分析和识别,以自动化的方式进行焊缝质量评估和检测。

在激光焊接中,焊接池的形状和大小是重要的焊缝质量指标。

因此,机器视觉技术可以通过分析焊接池的几何特征和图形,对焊接质量进行评估和检测。

例如,利用机器视觉技术可以对焊接池的尺寸、形状、深度等进行实时监测,并根据一定的算法对焊接质量进行判断。

此外,机器视觉技术还可以对焊接结束后的焊缝进行缺陷检测,例如检测焊缝表面的气孔、裂纹、夹杂等缺陷情况。

利用这些技术手段,可以有效地预测焊接缺陷的发生,并及时调整焊接参数,保证激光焊接的质量。

机器视觉技术在激光焊接质量检测中的局限性机器视觉技术在激光焊接质量检测中的应用是有一定局限性的。

首先,其识别和检测的精度取决于图像处理算法的质量,需要对焊缝的特征加以研究,开发合适的算法进行处理。

其次,焊接过程中产生的烟雾、氧化皮等影响图像质量的因素会影响识别和检测的精度。

此外,在复杂的环境(如高温、高真空等)下,机器视觉技术的应用也可能受到限制。

机器人视觉算法在焊接领域中的应用研究

机器人视觉算法在焊接领域中的应用研究一、引言在现代制造业中,焊接是一项重要而基础的工艺。

在生产过程中,焊接有助于将金属材料合并成单一的整体。

然而,手工焊接的错误率较高,精度低,产生的焊接缺陷会加大生产成本和延长生产时间。

为了解决这些问题,许多制造企业开始尝试使用机器人给位于生产线上的零部件进行焊接。

为了提高焊接精度,机器人视觉算法成为一种重要的解决方案。

本文将探讨机器人视觉算法在焊接领域中的应用研究。

二、机器人视觉算法的基础1. 机器人视觉算法的概述机器人视觉算法是一种使用数字技术从图像中分析和提取信息来识别物体的算法。

它基于曲线检测、数字图像处理、机器学习和人工智能等技术,可以有效地识别、定位和检测缺陷。

2. 机器人视觉算法的应用领域机器人视觉算法可以应用于许多领域,包括电子和汽车制造、医疗和医药、农业、航空航天和安防等。

在焊接领域,机器人视觉算法可以用于识别和定位焊点、测量焊缝的质量和精度,并检测焊接缺陷。

三、机器人视觉算法的具体应用1. 机器人视觉算法在焊接中的优势机器人视觉算法的优势包括高精度、高速度、高准确性和可重复性。

尤其是在无人工干预下,它可以减少人为因素对焊接的影响,提高焊接的一致性和质量。

2. 机器人视觉算法在焊接中的应用机器人视觉算法在焊接中的应用包括焊接机器人的定位、焊接参数优化、焊接速度控制、焊接头部分析和智能焊接等。

例如,机器人视觉算法可用于检测焊缝是否均匀、焊接后是否有氧化毛刺等。

四、机器人视觉算法的发展趋势1. 模式识别技术模式识别技术是机器人视觉算法的基础之一。

它可以根据样本的特征和属性,对同类元素进行分类和判别。

未来的机器人视觉算法将更加依赖这种技术。

2. 深度学习技术随着深度学习技术的发展,如图像处理、人工神经网络和深度卷积神经网络等技术,机器人视觉算法的性能将得到显著提升。

通过学习海量数据,机器可以更加准确地辨别数据。

3. 人机协同技术人机协同技术将成为机器人视觉算法的关键技术之一。

针对SMD晶体器件检测的机器视觉系统的设计

针对SMD晶体器件检测的机器视觉系统的设计引言SMD(晶体谐振器)晶体器件检测是在晶体器件生产流程中一道至关重要的工序,晶体器件的所有电性能指标经过该道工序的检测后,合格品即可包装出厂。

由于其是最后一道检测工序,因此其检测的正确率直接影响到出厂产品的品质。

一般来说,在批量生产中同一批次的产品中误测率必须小于2ppm,即一百万个出厂产品中,不能出现2个不合格品,否则购买该批次产品的用户就会要求退货。

而对于出口产品,用户的要求则会更加严格,除了要求电性能指标要符合要求外,印制在SMD器件外壳上的标记的方向也必须保持一致。

因此,为了提高产品的出厂品质,除了使用高精度的网络分析仪外,还必须要求SMD晶体器件检测方向的一致性,特别是对于SMD晶体振荡器的检测,必须是以预定的方向进行检测,否则无法正确测试出其电性能指标。

由于SMD晶体器件的方向,是由处于焊接面的焊盘的外形决定的。

无法采用光纤传感器、磁性传感器等通用的传感器来进行检测,而只能使用工业相机对其焊盘进行拍照,以分析焊盘的外形来进行识别。

因此,在对SMD器件点性能参数的自动测试的研制过程中,依靠大量的人工来进行的生产变得越来越不可靠,还必须专门研制一套针对SMD晶体器件方向识别的机器视觉系统。

检测系统总体构成由于该机器视觉系统是应用于SMD器件检测系统中的,因此首先对整个检测系统的总体构成进行简要介绍。

检测系统总体框图如图1所示。

待测SMD器件由振动送料机构以队列的方式进行输送,机器视觉系统对处于队列最前端的SMD器件进行拍照判别,如果该器件的方向与预定的方向一致,则通知动作机构直接将该器件搬运至电性能检测工位。

若该器件方向与预定的方向相反,则通知方向纠正机构将该器件进行180度转向后,送入电性能检测工位。

若未检测到器件的焊盘面,则表明该器件为外壳面向上,而无。

基于机器视觉的焊缝表面缺陷图像智能识别机制

采用机器学习算法,如支持向量机(SVM)、随机森林(RF )等,对缺陷特征进行学习和分类,实现缺陷识别。

04

基于机器视觉的焊缝表面 缺陷图像预处理

图像增强

01

02

03

对比度增强

通过调整图像的对比度, 提高缺陷与背景之间的差 异,使缺陷更加突出。

锐化处理

通过滤波器增强图像边缘 ,使缺陷的轮廓更加清晰 。

02

机器视觉技术概述

机器视觉系统的基本构成

照明系统

提供合适的光源,使待检测物体表面 有足够的对比度,同时满足摄像机对 光照条件的要求。

01

02

摄像机

将光学图像转换为电子图像,通常使 用高分辨率、高帧率的工业相机。

03

镜头

选择合适的镜头,确保拍摄的图像清 晰度高、畸变小。

计算机

运行图像处理软件,对采集到的图像 进行分析和处理。

基于机器视觉的焊 缝表面缺陷图像智 能识别机制

汇报人: 日期:

目录

• 引言 • 机器视觉技术概述 • 焊缝表面缺陷类型及特征分析 • 基于机器视觉的焊缝表面缺陷图像预处理 • 基于机器视觉的焊缝表面缺陷图像识别机制

目录

• 基于机器视觉的焊缝表面缺陷图像识别实验及结 果分析

• 基于机器视觉的焊缝表面缺陷图像智能识别机制 优化及展望

常用图像处理算法简介

傅里叶变换

将时域信号转换为频域信号,用于图 像去噪、特征提取等。

小波变换

将图像分解成多个频段,用于图像压 缩、去噪等。

边缘检测

识别图像边缘,用于缺陷检测、形状 识别等。

形态学运算

对二值图像进行膨胀、腐蚀等操作, 用于去除噪声、连接断开的边缘等。

基于机器视觉的焊接质量检测技术研究

基于机器视觉的焊接质量检测技术研究随着制造业的不断发展,焊接技术已经成为现代工业中不可或缺的一部分。

然而,焊缝质量的控制对于确保焊接工件的性能和寿命非常重要。

为了完成这项工作,需要不断寻求新的方法和技术。

其中,基于机器视觉的焊接质量检测技术便是一种非常可行的选择。

思路一:机器视觉技术的介绍前所未有的信息时代,机器视觉技术史无前例地成为我们日常生活及工业制造等领域的关键技术。

机器视觉技术是一种立足于光学显微学、图像处理学、模式识别学、自适应与智能控制学等领域的交叉学科,它通过光学设备及数字处理技术,对被检测器件及其相关特征进行采集、处理、判断、控制或反馈等多种处理方式。

它的主要应用领域包括品质检测、自动控制、机器人技术、航天航空、智能交通等一系列领域。

思路二:焊接质量检测技术的发展作为制造工艺的重要环节,焊接技术一直是产业界和学术界研究热点,对于焊接质量的检测和控制也越来越受到重视。

在传统的焊接质量检测技术中,人工检验占据了主导地位,但由于其劳动耗时、无法实时获取大量的数据、主观性较强以及易受人类视觉差异等因素的影响,其检测效果不尽如人意。

此时,基于机器视觉技术的焊接质量检测技术应运而生。

该技术采用高速摄像机对焊接过程进行实时图像和视频监控,然后通过图像处理算法,自动分析和诊断焊缝质量,并生成详细的报告。

机器视觉技术的使用,不仅可以获得更准确的检测结果,而且能够大大提高焊接质量的检测效率和产能。

思路三:机器视觉焊缝检测技术的特点与传统的人工检测方法相比,机器视觉技术在焊接质量检测中具有多个独特的特点:(1) 非接触式检测,不会对产品形态和尺寸造成影响;(2) 可重复性好,可以减少人员不确定因素和测试误差;(3) 自动化程度高,效率提高,削减人工成本;(4) 可以实现在线检测,缩短反馈闭环时间,提高产品的一致性和稳定性。

思路四:机器视觉检测技术的应用现代工业中的焊接生产存在很多因素影响焊接质量,如板材的出现了偏差、板材因翻转后位置不稳定、焊枪的工作状态不稳定、电源输出不稳定、杂散电磁场的干扰等等。

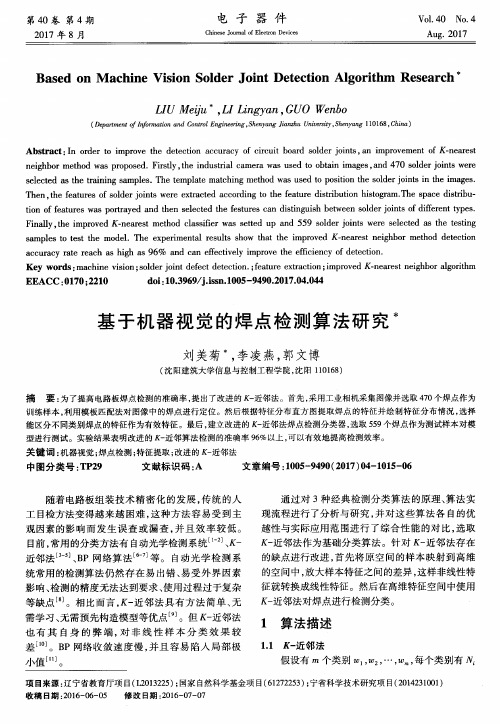

基于机器视觉的焊点检测算法研究

2 0 1 7年 8月

电 子 器 件

C h i n e s e J o u r n a l o f E l e c t r o n De v i c e s

Vo 1 . 4 0 No . 4 Au g .2 01 7

Ba s e d o n Ma c h i n e Vi s i o n S o l d e r J o i n t De t e c t i o n Al g o r i t h m Re s e a r c h

Ke y w o r d s : ma c h i n e v i s i o n ; s o l d e r j o i n t d e f e c t d e t e c t i o n . ; f e a t u r e e x t r a c t i o n ; i m p r o v e d K - n e a r e s t n e i g h b o r a l g o i r t h m

需学习、 无需预先构造模型等优点 。但 K 一 近邻法 也 有 其 自身 的 弊 端 , 对 非 线 性 样 本 分 类 效 果 较

差[ 1 。 。 。B P网络 收 敛 速 度 慢 , 并 且 容 易 陷 入 局 部 极 小 值 ¨ ] 。

1 算 法 描 述

1 . 1 一 近 邻法

s a mp l e s t o t e s t t he mo d e 1 .Th e e x p e ime r n t a l r e s u l t s s h o w t h a t t h e i mp r o v e d K— n e a r e s t n e i g h b o r me t h o d d e t e c t i o n a c c u r a c y r a t e r e a c h a s h i g h a s 9 6 % a n d c a n e f f e c t i v e l y i mp r o v e t he e ic f i e n c y o f d e t e c t i o n.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

晶片焊线机视觉检测算法研究段锦,景文博,祝勇,路健(长春理工大学电子信息工程学院,长春130022)摘要:全自动晶片焊线机是晶片生产的关键设备之一,其视觉检测系统是设备的核心技术所在。

视觉检测技术直接影响晶片检测定位精度和焊接机的工作效率。

分析了晶片检测原理和方法,研究了基于图像处理技术的晶片检测和定位算法,着重讨论了灰度模板匹配和二值模板匹配的方法。

实验表明,系统在速度和精度上都可满足焊线生产的需求。

关键词:视觉检测;图像处理;模板匹配;晶片检测定位;自动焊线机中图分类号:T N391141 文献标识码:A 文章编号:10032353X(2009)0720641204Study on the Algorithms of Vision Detection of AutomaticChip Wire BonderDuan Jin,Jing Wenbo,Zhu Y ong,Lu Jian(School o f Electronic Information&Engineering,Changchun Univer sity o f Science&Technology,Changchun130022,China)Abstract:T he autom atic chip w ire b onder is one of the prim ary equipm ents for chip pr oduction.T he m achine vision system is very crucial in the pr ocess of w ire2b onding.T he princeple of the chip detection was analy zed,and the alg orithms of detection and location based on im age pr ocessing ten ology were presented.T he m atching alg orithms were discussed em phatically in the gray image tem plate and the binary image tem plate. The speed and accuracy of the alg orithms are g ood enough to meet the practical application requirement.K ey w ords:vision detection;image processing;tem plate matching;chip detection location; automatic wire bonderEEACC:6140M;02900 引言半导体制造后工序中的引线键合设备在集成电路制造中是必不可少的。

国内已能自主生产超声波金丝球焊接机和超声波铝丝焊接机等设备,但产品生产还停留在一人一机的半自动水平。

对于工件上每块芯片的焊接,均须人工干预,生产效率较低;由于人工操作,产品的合格率也受到影响,只有实现自动化焊接才能大规模提高产品的产量和质量。

在国外,视觉检测系统已经广泛应用于PC B 板和芯片缺陷的视觉检测:Z.Ibrahim等人[1]提出了基于小波变换的印刷电路板检查系统; E.C. Ralph等人[2]提出了一种颜色分割、直方图和模板匹配的自动视觉检测方法,P.Athanas等人[3]通过实践提出了一种可行的晶圆机器视觉方法。

国内在这方面的研究滞后于国外,但随着国内机器视觉市场的兴起以及半导体行业的发展,已经有不少企业和高校科研机构在开展这方面的研究,取得了一定的成果。

郭强生等人[4]利用图像处理和模式识别技术,完成了待检测芯片的定位与墨点、缺角、崩边、角度偏移等芯片缺陷的检测;邓秀娟等人[5]利用轮廓提取方法,提出了一种适合于机器人视觉的图像模式识别算法,提高了对象位置精度;梁伟文等人[6]对视觉定位系统的高精度多功能贴片机系统进行了研究。

本文将重点阐述基于图像处理的晶片测量方法封装、测试与设备Package,T est and Equipmentdoi:1013969/j1issn110032353x12009107106和图像处理算法。

1 晶片视觉检测原理表面组装技术(sur face m ounting techn ology ,S MT )中的机器视觉元器件检测系统是利用机器视觉传感器获取待测元件的二维图像,通过视觉图像处理,得到待测元件的类型、尺寸、位置和有无缺陷等信息。

视觉系统对元件变形的检测通常是将元件引脚图像的各项几何特征指标与理论值比较而得出结论。

图1是晶片焊接部位示意图。

在一个焊接基架上有一排同种型号的半导体器件,图中是两个相邻的半导体器件,IC 晶片是由贴片机贴焊在焊盘上的,焊接机需要在晶片上找到焊线位置(焊点),用焊线将晶片焊点与相对应的器件引脚连接起来。

图2所示为一个已经焊接好的晶片,显示部分只包括晶片图像,不包括引脚部分。

图2所示为视频采集的实物图,图中两个小方框为模板匹配图像的位置,大方框为两个模板搜索的区域。

图1 晶片焊接部位示意图Fig 11 Sketch map of the element ’sposition图2 检测晶片图像Fig 12 Image of the chip图3是由CC D 相机捕捉到的晶片图像示意图。

在图像中人为设定了图像的十字交叉线以及图像中心点,是为了便于人眼观察晶片相对于图像中心的位置,和晶片相对十字的倾斜角度。

图3 检测图像平面图Fig 13 Plan of the detection image在晶片检测和定位之前,需要先获得一幅标准的晶片样本图像,这时晶片应该是水平放置,偏转角度为零。

同时,需要获得晶片相对位置关系的精确数据,比如,焊点相对晶片参考定位点的坐标,晶片上焊点到引脚焊点的角度和距离等。

事先,在标准图像上由人工制作两个标准模板(较小的虚线框),即模板1和模板2,见图3,应该保证模板特征的唯一性。

模板在搜索区域内扫描,进行模板匹配,寻找与模板具有最优相似度的图像。

搜索区域最大可以与图像一样大,但是搜索范围越大,意味着要花费更多的搜索时间,因此应该使得搜索区域尺寸尽量小。

由贴片机的晶片贴装精度和工作平台传送机构的定位精度,可以保证晶片在图像中的位置和偏转角度都在一个精度范围内,即晶片位置相对是固定的,位于图像的中心部位,且偏转角度有限。

例如:模板1被定义为晶片的左上角,也就是说模板是用来搜索晶片左上角的,那么搜索范围就只设置在靠近左上部约占图像总面积1/4的区域内就可以了,即搜索区域1。

模板1在搜索区域1范围内进行模板匹配,而模板2在搜索区域2所确定的区域内进行扫描。

与标准模板具有最优相似度的图像的中心点(模板的中心)确定为参考定位点,由模板1和模板2可以确定两个参考点P 1和P 2。

其坐标分别是P 1(x 1,y 1)和P 2(x 2,y 2)。

由这两个参考点并根据三角关系,就可以确定晶片上任意点的位置了,即晶片上点的相对位置关系。

2 晶片检测算法整个晶片检测算法的步骤,如图4所示。

段锦 等:晶片焊线机视觉检测算法研究HT 〗图4 软件算法框图Fig14 Flow of the s oftware arithmetic第一步,灰度直方图规则化。

对于环境光照的控制,已经可以获得待焊晶片的灰度分布连续而均匀的图像。

为进一步消除光照对工件造成的灰度不同的影响,再利用直方图规则化的方法,使待检测图像整体灰度分布与标准样本图像的灰度分布基本一致。

第二步,灰度模板匹配。

利用事先在标准样本图像中制作好的模板,在待检测图像上进行模式匹配,寻找最佳匹配,以确定晶片参考点P1和P2。

第三步,焊点定位。

依据确定好的晶片参考点P1和P2,根据晶片上焊点与参考点的相对标准位置关系,计算各焊点在图像中的相对位置坐标;生成焊线流程列表,输出给运动控制系统。

在整个晶片检测过程中,最重要的就是模式匹配算法。

模式匹配算法的精度决定着两个参考点的定位精度,从而决定了焊接的精度;模式匹配算法的速度直接影响焊接的效率。

3 模式匹配算法目前焊接机中常用的图像定位算法有模板匹配和点模式匹配等[729]。

模板匹配算法需要建立模板图像,而且它的检测效率往往较低,角度计算精度也不够高,并且难于处理图像伸缩、旋转等复杂情况下的定位问题,因此模板匹配算法在球栅列阵封装技术(BG A),即多引脚小间距IC器件的定位识别中并不适用。

而点模式[8]虽然能将满足一定几何变换关系的同一场景的两副图像中的点匹配成对,从而识别和定位物体,但对于检测特征点较多的图像,其运算量将大大增加,很难满足焊接机的实时性要求。

所以,在满足实时性的要求下,选择和改进检测算法来提高检测精度是研究的难点。

311 灰度图像模板匹配根据实际工况,采用归一化互相关匹配算法进行灰度图像的模板匹配。

归一化互相关匹配算法,又叫NC(normalized correlation)算法,它虽然是一种经典的匹配算法,但在现场工况环境下却是相当有效的。

算法通过计算模板图像和待匹配图像的互相关值来确定匹配的程度。

互相关值最大时的搜索窗口位置就是模板图像在待匹配图像中的位置。

NC算法具有很高的准确性和适应性,对图像灰度值的线性变换具有“免疫性”,即所求的NC值不受灰度值的线性变换的影响。

但是考虑到图像中的自相关值都比较大,因此在互相关计算过程中,相似度形成以模板存在的真实位置为中心的平缓的峰,往往无法检测到准确的尖峰位置,使得确定模板的准确位置很难。

造成这个结果的原因是:一方面没有考虑图像中各个像素点之间存在空间相关性;另一个方面图像中的噪声可能会掩盖相关峰值。

为了克服这个缺点,可以先对待匹配的图像和模板作边缘处理,当图像中像素点高度相关时,两幅图像的相关性实际是集中在轮廓信息的相关性上的,从而提高了目标位置定位的精度,这种方法适用于目标轮廓特征较明显的情况。

图5(a)为待焊接芯片的原始图像,图像整体灰度较暗;图5(b)是对图5(a)进行了直方图规则化之后的图像,图像的亮度得到改善;图5 (c)和图5(d)是图像匹配所用的两个灰度模板图像,分别定位晶片的右上角和右下角。

图5 灰度图像模板Fig15 G ray image tem plate312 二值图像模板匹配作为一个有实际应用意义的图像实时检测系统,必须满足快速匹配的要求。

在基本不损失匹配段锦 等:晶片焊线机视觉检测算法研究精度的基础上,高速完成匹配过程。

这就要求在一般的图像匹配算法的基础上,再采取适当的策略。