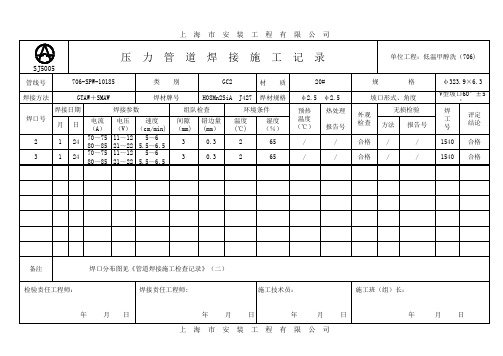

(完整)管道组对焊接记录表

焊接记录表

单位工程:低温甲醇洗(706)

格

φ33.7×4.5 V型坡口60°±5° 焊 工 号 1540 评定 结论 合格

焊材牌号

焊材规格 环境条件

坡口形式、角度 外观 检查 合格 无损检验 方法 RT 报告号 706-RT-827

温度 (℃) 2

湿度 (%) 65

1

70~75 11~12

上 海 市 安 装 工 程 有 限 公 司

单位工程:低温甲醇洗(706)

格

φ323.9×6.3 V型坡口60°±5° 焊 工 号 评定 结论

焊材牌号

焊材规格

坡口形式、角度 外观 检查 无损检验 方法 报告号

环境条件 温度 (℃) 湿度 (%)

压 力 管 道 焊 接 施 工 记 录

SJ5005

管线号 焊接方法 焊接日期 焊口号 月 1 日 24 电流 (A) 706-SPW-10185 GTAW 焊接参数 电压 速度 (V) (cm/min) 5~6 类 别 GC2 H08Mn2Si 组队检查 间隙 (mm) 2.5 错边量 (mm) 0.2 材 质 20# φ2.5 预热 温度 (℃) / 热处理 报告号 / 规

单位工程:低温甲醇洗(706)

格

φ323.9×6.3 V型坡口60°±5° 焊 工 号 1540 1540 评定 结论 合格 合格

焊材牌号

焊材规格

坡口形式、角度 外观 检查 合格 合格 无损检验 湿度 (%) 65 65

2 3

备注 检验责任工程师:

单位工程:低温甲醇洗(706)

格

φ323.9×6.3 V型坡口60°±5° 焊 工 号 评定 结论

焊材牌号

焊材规格

坡口形式、角度 外观 检查 无损检验 方法 报告号

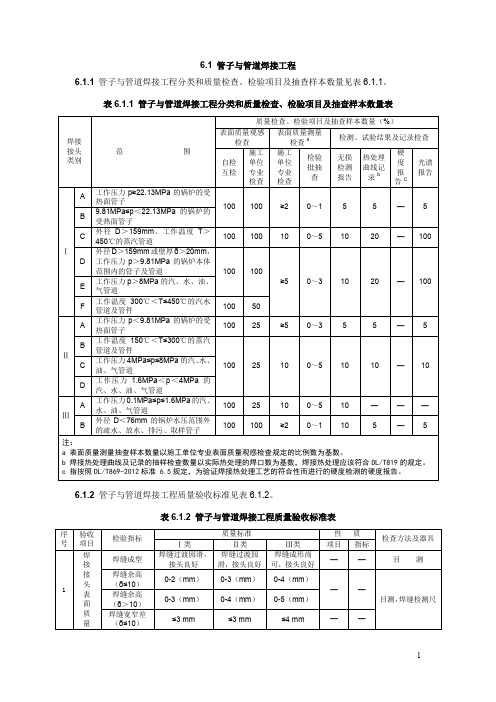

2018版管子与管道焊接工程

6.1 管子与管道焊接工程

6.1.1管子与管道焊接工程分类和质量检查、检验项目及抽查样本数量见表6.1.1。

表6.1.1 管子与管道焊接工程分类和质量检查、检验项目及抽查样本数量表

6.1.2 管子与管道焊接工程质量验收标准见表6.1.2。

表6.1.2 管子与管道焊接工程质量验收标准表

6.1.3管子与管道焊接工程检验批质量验收应符合下述规定:

1 管子与管道焊接工程质量分批验收的现场检查,应按6.1.1规定的比例事先确定外观抽查的种类、数量和部位,并按照6.1.2规定的质量标准进行验收,由验收组成员(不少于2人)共同至现场进行表面质量的外观检查,填写表5.1.10《焊接工程外观质量观感检查表》和表5.1.5《管子与管道焊接工程外观质量测量检查表》。

2 按表6.1.1规定的比例对检测、试验结果及记录检查,并汇总填写表5.1.4《()焊接检验批工程质量验收表》的相关内容。

3 分批验收结束后,将表5.1.4《()焊接检验批工程质量验收表》填写完整并签证。

管道安装施工记录表格(2010)

单位工程

分项名称

工艺标准

压力试验

密封试验

结果

日期

型号

规格

数量

介质

压力

(MPa)

时间

(mm)

介质

压力

(MPa)

时间

(mm)

备注:

监理(建设)单位:

年月日

施工单位:

质检员:年月日

施工班组:年月日

施工负责人:年月日

JS/03.03.04—2010

编号:SLA-GD023-2010

管道通球记录

项目名称

单位工程

分项名称

施工图号

工艺标准

管线号或管段号

Hale Waihona Puke 附图及说明:管道规格管道材质

设计压力(Mpa)

弯曲角度

弯曲半径(mm)

编号:SLA-GD002-2010

管道安装记录

项目名称

单位工程

分项名称

施工单位

工艺标准

施工图号

施工日期

介质名称

介质温度

°C

介质压力

MPa

序号

检查内容

管道编号

1

材质及证明文件编号

2

规格

3

安装起止点

4

支承个数

吊装

支架

托架

埋设

5

连接方法

6

支架、支点是否稳固

7

管道是否有强制应力

8

管道连接

法兰材质

螺栓材质

垫片材质

高压管件检验记录

项目名称

单位工程

分项名称

工艺标准

制造厂家

证明书号

管件名称

材质

管件编号

输气管道工程交工资料表格

二、输气管道工程

扫线状况记录

交接桩原始记录表

测量放线施工记录

防腐管出厂质量合格证单位工程名称:编号:

73

74

75

管道焊缝外观检查记录

76

冷弯管加工检查记录表

管道焊口统计表

管线焊口分布图

焊缝返修记录

管沟复测记录

管沟开挖记录

管沟回填记录

管道防腐补口施工记录

管道防腐补伤施工记录

防腐绝缘层电火花检测记录

管道埋深抽查记录

管道工程隐蔽验收记录

管道里程、测试、转角标志埋设记录

阴极保护工程施工记录

测试桩安装记录

阳极地床安装记录

锌带牺牲阳极安装记录

牺牲阳极埋设记录

牺牲阳极电参数测试记录

95

阴极保护检查(通电)头(片)安装记录

96

强制电流阴极保护电参数测试记录

97

管道静电接地测试记录

管道线路构筑物施工检查记录

顶管穿越检查记录

水平钻穿越管道就位检查记录

管线水平定向钻穿越工程导向数据

跨越管道就位检查测量记录

穿越管道水下就位检查记录

跨越钢索(锚固头

主索) 破断试验记录

跨越管道吊索拉力调试记录

管道穿越工程隐蔽检查记录

管道清管记录

管道测径记录

管道试压记录

管道干燥记录

埋地管道防腐层地面检漏记录

管道竣工测量成果表

117 117

管道线路青苗赔偿及地貌恢复检查合格证。

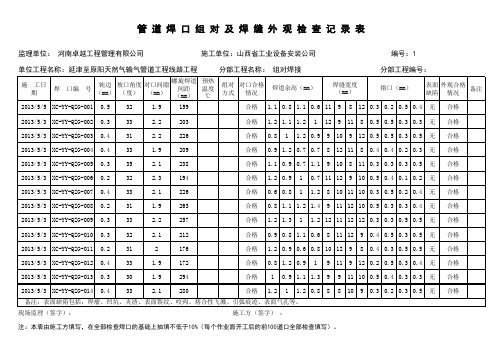

管道焊口组对及焊缝外观检查记录表

管 道 焊 口 组 对 及 焊 缝 外 观 检 查 记 录 表监理单位: 河南卓越工程管理有限公司 施工单位:山西省工业设备安装公司 编号:1单位工程名称:延津至原阳天然气输气管道工程线路工程 分部工程名称: 组对焊接 分部工程编号:现场监理(签字): 施工方(签字) :注:本表由施工方填写,在全部检查焊口的基础上抽填不低于10%(每个作业面开工后的前100道口全部检查填写)。

管 道 焊 口 组 对 及 焊 缝 外 观 检 查 记 录 表监理单位: 河南卓越工程管理有限公司 施工单位:山西省工业设备安装公司 编号:2单位工程名称:延津至原阳天然气输气管道工程线路工程 分部工程名称: 组对焊接 分部工程编号:现场监理(签字): 施工方(签字) :注:本表由施工方填写,在全部检查焊口的基础上抽填不低于10%(每个作业面开工后的前100道口全部检查填写)。

监理单位: 河南卓越工程管理有限公司 施工单位:山西省工业设备安装公司 编号:3单位工程名称:延津至原阳天然气输气管道工程线路工程 分部工程名称: 组对焊接 分部工程编号:现场监理(签字): 施工方(签字) :注:本表由施工方填写,在全部检查焊口的基础上抽填不低于10%(每个作业面开工后的前100道口全部检查填写)。

监理单位: 河南卓越工程管理有限公司 施工单位:山西省工业设备安装公司 编号:4单位工程名称:延津至原阳天然气输气管道工程线路工程 分部工程名称: 组对焊接 分部工程编号:现场监理(签字): 施工方(签字) :注:本表由施工方填写,在全部检查焊口的基础上抽填不低于10%(每个作业面开工后的前100道口全部检查填写)。

监理单位: 河南卓越工程管理有限公司 施工单位:山西省工业设备安装公司 编号:5单位工程名称:延津至原阳天然气输气管道工程线路工程 分部工程名称: 组对焊接 分部工程编号:现场监理(签字): 施工方(签字) :注:本表由施工方填写,在全部检查焊口的基础上抽填不低于10%(每个作业面开工后的前100道口全部检查填写)。

压力管道安装记录表

附件三广东省源天工程公司压力管道安装质量管理体系记录表格(依据GB/T19001-2000建立)记录表格目录记录表格目录(续)注:除业主、监理、工程所在地质监站等部门有要求使用指定表格外,均应执行以上表格。

焊接工艺作业指导书焊接工艺作业指导书(续)焊接工艺评定报告焊接工艺评定报告(续)焊接工艺卡焊材库温、湿度记录材料检验、入库单焊材检验、入库单材料台帐材料领用单YLGD-08高压管件加工记录管道补偿器安装记录固定管架及弹簧支、吊架调整记录管道接地测试记录安全附件安装记录压力表、温度计检查记录管道系统吹扫清洗记录阀门试验记录安全阀最终调试记录管道系统压力试验记录管道气密性试验记录管道防腐工程施工记录射线探伤报告(一)年月日射线探伤报告(续)YLGD-23年月日射线探伤工艺卡射线探伤工作记录YLGD-25 试件名称:X光机号:委托单位:增感方式:磁粉探伤工艺卡磁粉(或渗透)探伤记录检测人:审核人:年月日磁粉探伤报告超声波探伤报告YLGD-29年月日热处理报告压力管道安装检查记录质量控制点检查记录YLGD-32设计图纸会审记录(一)设计图纸会审记录(二)记录人:设计变更洽商记录项目经理: 经办人:施 工 日 志年 月 日 星期温度:2时 ℃,8时℃,14时 ℃,20时 ℃,日平均 ℃;天气:上午施工员:记录员:第页分项工程质量技术交底卡专业技术负责人:交底人:接受人:设备开箱检查记录隐蔽工程验收记录。

组对、焊接、外观检验控制程序

组对、焊接、外观检验控制程序目录1.0 目的和范围 (03)2.0 参考标准 (03)3.0 焊工和焊接操作者的资质要求 (03)4.0 组对检验要求 (04)4.1 通用要求 (04)4.2 压力容器 (05)4.3 钢结构 (07)4.4 工艺管道 (08)5.0 焊接过程的控制及检验 (08)6.0 外观检验 (12)6.1 通用要求 (12)6.2 压力容器 (14)6.3 钢结构 (19)6.4 工艺管道 (22)1.0 目的和范围本程序的编制是用于利丰公司内质量检验及控制人员在产品组对、焊接和外观检验过程中需要控制和检验的项目以及注意事项和要求,同时也作为施工人员在建造过程中对施工质量要求的参考文件。

本程序涉及到了压力容器、钢结构和工艺管道在组对、焊接以及外观检验的要求以及不同规范的验收和接受要求。

本程序中所描述的所有要求只能作为一个通用的检验程序要求,并不能作为某个具体项目在组对、焊接和外观检验过程中的唯一验收标准,同时还要参考具体的图纸以及客户技术规格书的要求。

2.0 参考标准ASME VIII-1-2013ed 压力容器建造规则第八卷第一分册-2013版ASME IX-2013 焊接和钎焊评定要求-2013版GB150.4-2011 压力容器制造、检验和验收标准GB/T 25198-2010 压力容器封头标准HG20584-2011 钢制化工容器制造要求AWS D1.1-2010 钢结构焊接规范-2010版ASME B31.3-2012 ASME工艺管道规范-2012版3.0 焊工和焊接操作者的资质要求从事产品焊接的焊工和焊接操作者必须经过专门机构/第三方评定并且合格取得资质后,方可从事焊接工作。

3.1 从事ASME压力容器焊接的人员必须经过ASME授权检验机构认证并且按照ASME IX进行评定合格,具有合格的资质证书。

3.2 从事国标压力容器焊接的人员必须经过质量技术监督局认证合格,并具有合格的资质证书。

管道组对和焊接施工工艺标准

管道的组对和焊接施工工艺标准1.适用范围本章适用于工作压力不大于1.0MPa 的民用及一般工业建筑的室内给水(包括热水)、消防、室内外供热管网手工电弧焊、手工钨极氩弧焊和氧—乙炔焊的焊接施工工艺标准。

2.施工准备2.1 原材料、半成品的检验及验收:2.1.1焊接工程所采用的材料必须具有制造厂的质量证明书,其质量不得低于国家现行标准的规定;2.1.2焊条的化学成分、机械强度应与母材相同且匹配,兼顾工作条件和工艺性;2.1.3焊条质量应符合现行国家标准《碳钢焊条》GB5117、《低合金焊条》GB5118的规定,同时焊条应干燥。

2.1.4焊丝应符合现行国家标准《焊接用钢丝》GB1300的规定;2.1.5施工现场的焊接材料贮存场所及烘干、去污设施,应符合国家现行标准《焊条质量管理规程》JB3223的规定,并应建立保管、烘干、清洗、发放制度。

2.1.6氩弧焊所采用的氩气应符合现行国家标准《氩气》GB4842的规定,且纯度不应低于99.96% 。

2.1.7氧乙炔焊所采用的氧气纯度不应低于98.5%,乙炔气的纯度和气瓶中的剩余压力应符合现行国家标准《溶解乙炔》GB6819的规定。

2.2 主要工机具:2.2.1焊机,砂轮锯,切割机,焊条烘干箱,焊条保温桶,焊钳,氩弧焊把,面罩和滤光玻璃,焊缝检验尺,管道坡口机,管道对口器等。

2.3 作业条件:2.3.1 焊接前应对被焊材料进行焊接工艺评定;2.3.2焊工必须持有相应项目的资格证书,现场施焊的钢材种类,焊接方法,焊接位置,有效期等均应与焊工本人的焊工证书相符。

2.3.3需焊的管节应先修口、清根,管端端面的坡口角度、钝边、间隙等应符合要求;钢管对口检查合格后,方可进行点焊;2.3.4在寒冷或恶劣环境下焊接应符合下列规定:2.3.4.1清除管道上的冰、雪、霜等;2.3.4.2当工作环境的风力大于5级、雪于或相对湿度大于90%时,应采取保护措施施焊;2.3.4.3焊接时,应使焊缝可自由伸缩,并应使焊口缓慢降温;2.3.4.4冬季焊接时,当焊件温度低于0℃时,所有钢材应在施焊处100 mm范围内预热到15℃以上。