渣比计算726高炉配料计算

高炉开炉配料计算

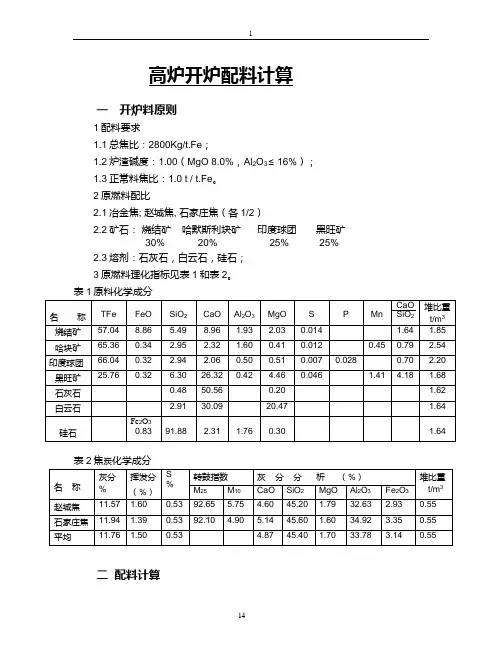

高炉开炉配料计算一开炉料原则1配料要求1.1总焦比:2800Kg/t.Fe;1.2炉渣碱度:1.00(MgO 8.0%,Al2O3≤16%);1.3正常料焦比:1.0 t / t.Fe。

2原燃料配比2.1冶金焦; 赵城焦, 石家庄焦(各1/2)2.2矿石:烧结矿哈默斯利块矿印度球团黑旺矿30% 20% 25% 25%2.3熔剂:石灰石,白云石,硅石;3原燃料理化指标见表1和表2。

二配料计算1、预计生铁成分元素Fe C Si Mn S含量(%) 92.47 4.0 3.0 0.5 0.032 、Fe、Mn回收率Fe回收率: 99.0%;Mn回收率 60.0%; S 分配率:85%进入炉渣,5%进入生铁。

3、以100 Kg混合矿计算:3.1 100 Kg混合矿平均含Fe:30×57.04%+20×65.36%+25×66.04+25×25.76% = 53.134,100 Kg混合矿出铁:100×53.13%×0.99 / 0.9247 = 56.886 Kg。

3.2炉渣成分核算:(1)生铁中Si消耗SiO256.886×3.0%×60 / 28 = 3.657(2)炉渣中FeO量53.134×1.0%×72 / 56 = 0.683(3)入炉料的S负荷30×0.014%+20×0.012%+25×0.007%+25×0.046%+56.886×0.53%=0.321(4)炉渣中的CaS0.321×85%×72 / 32=0.614(5)脱硫消耗CaO0.614×56/72=0.478(6)原燃料成分中进入炉渣的数量(7)炉渣成分调整为使炉渣成分达到要求标准,加白云石和硅石进行调整。

硅石加入量为:x白云石加入量为:y3.927+91.88% x +2.91% y =10.096+2.31% x+30.09% y2.045+0.30% x +20.47% y= 8.0%20.652+96.25% x+53.47% y解方程:x = 7.422 Kg。

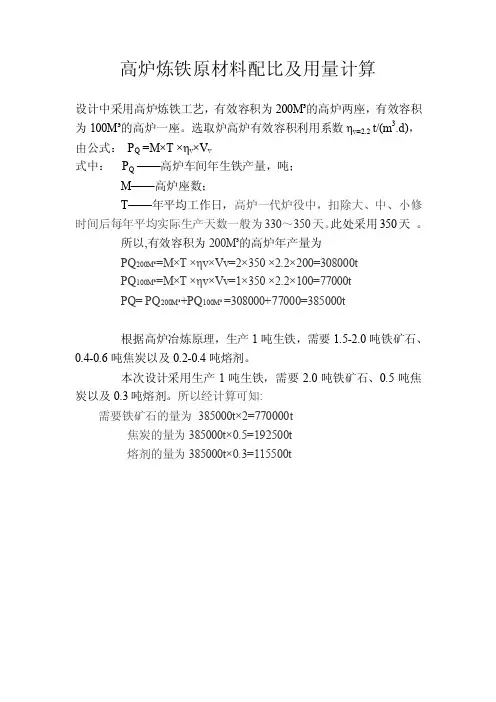

高炉炼铁原材料配比及用量计算

高炉炼铁原材料配比及用量计算

设计中采用高炉炼铁工艺,有效容积为200M³的高炉两座,有效容积为100M³的高炉一座。

选取炉高炉有效容积利用系数ηv=2.2 t/(m3.d),由公式:P Q=M×T ×ηv×V v

式中:P Q——高炉车间年生铁产量,吨;

M——高炉座数;

T——年平均工作日,高炉一代炉役中,扣除大、中、小修时间后每年平均实际生产天数一般为330~350天。

此处采用350天。

所以,有效容积为200M³的高炉年产量为

PQ200M³=M×T ×ηv×Vv=2×350 ×2.2×200=308000t

PQ100M³=M×T ×ηv×Vv=1×350 ×2.2×100=77000t

PQ= PQ200M³+PQ100M³=308000+77000=385000t

根据高炉冶炼原理,生产1吨生铁,需要1.5-2.0吨铁矿石、0.4-0.6吨焦炭以及0.2-0.4吨熔剂。

本次设计采用生产1吨生铁,需要2.0吨铁矿石、0.5吨焦炭以及0.3吨熔剂。

所以经计算可知:

需要铁矿石的量为385000t×2=770000t

焦炭的量为385000t×0.5=192500t

熔剂的量为385000t×0.3=115500t。

高炉简易配料计算

高炉简易配料计算

高炉的配料计算是一个复杂的过程,需要考虑多个因素,包括炉内化学反应、温度和压力控制、炉料成分、炉料比例等等。

下面是一个简化的高炉配料计算的步骤:

1.确定炉料需求:根据高炉投入能力和产量要求,确定所需总

炉料量。

2.确定炉料种类:根据高炉内需要的物料特性和化学反应的要求,选择合适的铁矿石、炉渣调整剂(如石灰石)、还原剂(如焦炭)等炉料。

3.计算炉料比例:根据高炉供料比例的要求,计算每一种炉料

在总炉料中的比例。

一般来说,铁矿石作为主要炉料,其余炉料根据需要进行调整。

4.计算炉料成分:根据高炉化学反应和产品要求,计算每一种

炉料的化学成分,包括铁含量、硅含量、磷含量、硫含量等。

5.控制炉料质量:根据高炉的操作经验和实际情况,对炉料进

行质量控制。

这包括炉料的粒度、湿度、杂质含量等。

以上仅为高炉简易配料计算的一般步骤,实际操作中还需根据具体情况进行调整和改进。

在复杂的高炉操作中,还需要考虑炉况调整、炉渣调整、温度控制等多个因素。

因此,高炉配料计算是一个综合性的工作,需要根据具体情况进行调整和分析。

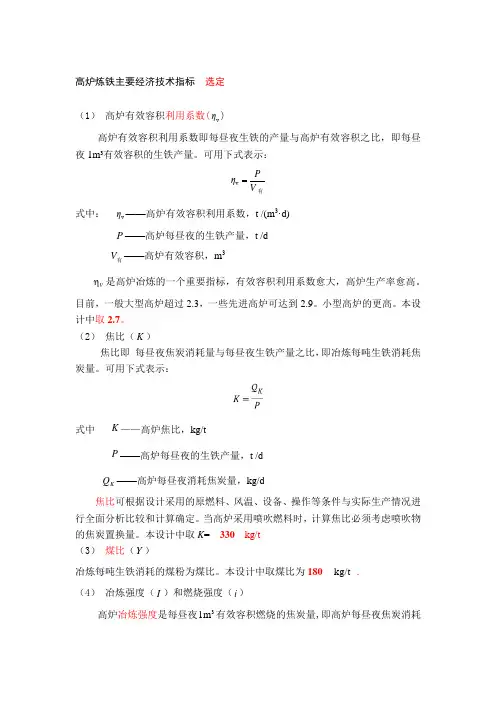

1高炉配料计算

高炉炼铁主要经济技术指标 选定 (1) 高炉有效容积利用系数(v η)高炉有效容积利用系数即每昼夜生铁的产量与高炉有效容积之比,即每昼夜1m³有效容积的生铁产量。

可用下式表示:有V Pη=v 式中: v η——高炉有效容积利用系数,t /(m 3·d) P ——高炉每昼夜的生铁产量,t /d有V ——高炉有效容积,m 3V η是高炉冶炼的一个重要指标,有效容积利用系数愈大,高炉生产率愈高。

目前,一般大型高炉超过2.3,一些先进高炉可达到2.9。

小型高炉的更高。

本设计中取2.7。

(2) 焦比(K )焦比即 每昼夜焦炭消耗量与每昼夜生铁产量之比,即冶炼每吨生铁消耗焦炭量。

可用下式表示:式中 K ——高炉焦比,kg/tP ——高炉每昼夜的生铁产量,t /dK Q ——高炉每昼夜消耗焦炭量,kg/d焦比可根据设计采用的原燃料、风温、设备、操作等条件与实际生产情况进行全面分析比较和计算确定。

当高炉采用喷吹燃料时,计算焦比必须考虑喷吹物的焦炭置换量。

本设计中取K = 330 kg/t (3) 煤比(Y )冶炼每吨生铁消耗的煤粉为煤比。

本设计中取煤比为180 kg/t . (4) 冶炼强度(I )和燃烧强度(i )高炉冶炼强度是每昼夜31m 有效容积燃烧的焦炭量,即高炉每昼夜焦炭消耗量与有V 的比值, 本设计I =1.1 t/m 3∙d 。

燃烧强度i 既每小时每平方米炉缸截面积所燃烧的焦炭量。

本设计i = 30 t/m 2∙d 。

(5) 生铁合格率化学成分符合国家标准的生铁称为合格生铁,合格生铁占总产生铁量的百分数为生铁合格率。

它是衡量产品质量的指标。

(6) 生铁成本生产一吨合格生铁所消耗的所有原料、燃料、材料、水电、人工等一切费用的总和,单位为 元/t 。

(7) 休风率休风率是指高炉休风时间占高炉规定作业时间的百分数。

先进高炉休风率小于1%。

(8) 高炉一代寿命高炉一代寿命是从点火开炉到停炉大修之间的冶炼时间,或是指高炉相邻两次大修之间的冶炼时间。

高炉炼铁技术主要工艺参数计算公式

高炉炼铁技术主要工艺参数计算公式高炉炼铁是指利用高炉设备将铁矿石还原为铁的过程。

在高炉炼铁的工艺过程中,有许多重要的工艺参数需要计算。

下面介绍一些主要的工艺参数以及它们的计算公式。

1.高炉容积高炉容积是指高炉炉腔的有效容积。

一般情况下,高炉容积的计算可采用下述公式:高炉容积=炉体截面积×炉腹高度2.放料形状系数放料形状系数是指炉料在高炉炉腔中的堆积状态与整体放料时的体积比。

它可以通过炉料体积与放料形状容积的比值来计算:放料形状系数=炉料体积/放料形状容积3.补炉系数补炉系数是指每次补炉铁量与高炉有效容积之比。

一般情况下,补炉系数的计算可采用下述公式:补炉系数=每次补炉铁量/高炉有效容积4.炉渣量炉渣量是指在高炉炼铁过程中生成的炉渣的数量。

它可以通过铁矿石中的炉渣含量与高炉铁量之比来计算:炉渣量=高炉铁量×炉渣含量5.进料系数进料系数是指进入高炉的原料中铁矿石与高炉铁量之比。

一般情况下,进料系数的计算可采用下述公式:进料系数=铁矿石量/高炉铁量6.还原度还原度是指高炉还原反应的程度,也可以理解为高炉炼铁过程中铁矿石中铁元素的转化率。

还原度可以通过炉内原料的化学成分以及进气温度等因素进行估算。

7.炉渣碱度炉渣碱度是指炉渣中碱金属氧化物与二氧化硅之比。

一般情况下,炉渣碱度的计算可采用下述公式:炉渣碱度=(Na2O+K2O)/SiO2以上是一些高炉炼铁过程中常用的工艺参数及其计算公式。

当然,实际计算过程可能会更加复杂,因为高炉炼铁是一个多参数、多反应的复杂过程。

因此,在实际操作中需要根据具体情况综合考虑各个因素,并进行相应的修正计算。

高炉开炉配料计算

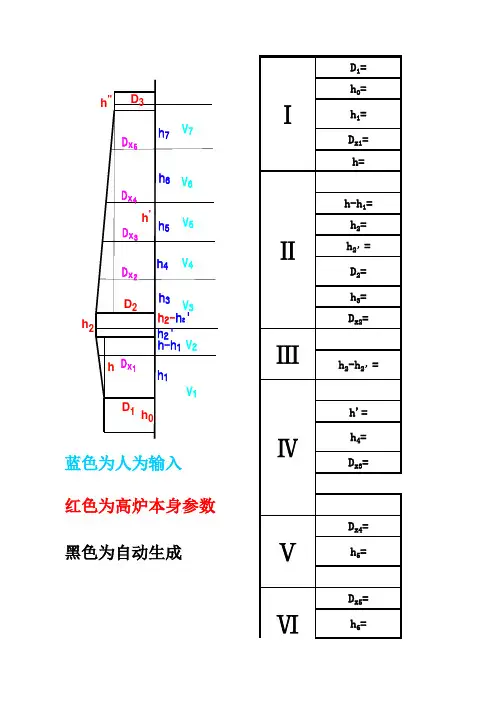

D 1=h 0=h 1=D x1=h=h-h 1=h 2=h 2’=D 2=h 3=D x2=h 2-h 2’=h'=h 4=蓝色为人为输入D x3=红色为高炉本身参数D x4=黑色为自动生成h 5=D x5=h 6=ⅠⅡⅢⅣⅤⅥh 2-h 2'h 2'V 7V 6V 5V 4V3V 2V 1h 3h 4h 5h 6h7D x 4D x 5D x 3D x 2D x 1h-h 1h 1h ''h 'h 2h h 0D 3D 2D 1D 3=h 7=h"=料线ⅥⅦ二、虚拟矿批及虚拟总批数的计算矿批=焦批*铁的回收率/(全炉焦比*品位)虚拟矿批=2986.0431、一批正常料压缩后的体积为:V 正常料=9.4232、开炉料总批数为:n 虚拟矿=48.097三、真实矿批的计算1、真实入炉矿的质量为:m 总入炉矿=143619.712、正常料的矿批为:m 矿批=9027.5733、正常料的总批数为:n 正常料=15.9094、正常料的组成:焦批:5000矿批:9027.573烧结矿:6770.68球团矿:2256.893四、正常料批数及净焦批数正常料:取净焦:取五、炉料的安排(具体的安排由人脑完成)第一段:炉缸及炉腹装入净焦批数为:21批第二段:炉腰、炉身及炉喉(料线以下)正常料16净焦11六、核算总的焦炭消耗量为:240000Kg 总的出铁量为:93027.652Kg 总的焦比为:2.583、各种炉料带入渣中各成分的数量正常料带入量7181.7610640净 焦 带 入 量10258.24848合 计1744011488四种成分总和为:46202.08Kg 假设以上四种成分占渣量的0.98则最终总渣量为:SiO 2CaO 炉料带入渣中成分量渣铁比为:0.51渣焦比为:0.25.623.003.1V1=164.291 6.523.100.001.200.806.52V2=26.71 1.56.2260.40V3=61.21210.201.8V4=51.752 5.8735.2653.1V5=75.5854.8732V6=40.3814.521.80V7=33.2831.801.67V料=453.214参数的选择Mn P S Fe10.250.0592炉渣中的FeO0.005球团硅石Mn矿2.1 1.6 1.8焦炭批重5000硫分M40M100.590.06476.5FeO CaO MgO Mn Al2O3R2Fe2O311.59.23 2.550.27 1.97 1.8950.340.60.860.1 1.450.0958.717.07 2.130.23 1.84 1.3551.5220.2350.430.324.06 4.060.7135.929.46配料计算则体积为:7.857m3取21批Kgm 3批取48批KgKg批取16批KgKg取9028Kg Kg取6771Kg Kg取2257Kg16批32批批批CaO MgO Al 2O 3质量%质量%质量%质量329.759.23624.96 2.55172.66 1.97133.39142.190.613.540.8619.41 1.4532.73472.167.07638.5 2.13192.07 1.84166.12320.570.005326.50.0932 4.66 4.7163235.82448.86665196.73401.94R 2R 3R 46431.043147.687546.24149.1213977.283296.80.660.850.4747144.97959KgAl 2O 3MgO RRR2R3R4 1.3521.482 1.92 1.01。

高炉配料快捷计算

块矿

63.5 1

1 3.5

5

0

0

焦碳

400

3

1.4 35

47

Hale Waihona Puke 1.50.7喷吹煤

140

3

1.4 35

47

0.504 0.2352

小焦

20

3

1.4 35

47

0.075 0.035

合计 100 540

综合入炉品位

58.38 1.5 43.1889692 102.462

综合焦比

519 理论高炉渣碱 0.9 理论高炉渣成份 0.43757 12.5987005 29.8894

960

23.8646 33.2097 生铁含硅量 0.4

20

33

124.44 1206 73.364 26.636

提是生铁含硅不变。3、生铁含硅量每增减0.1,炉渣二元碱度增

炉渣成分含量 Al2O3

SiO2

吨铁渣 量

灰分

原料带 吨铁耗 入铁量 矿

34.5324 52.2919

547.585

23.0216 37.4923

建议烧结配比 73.364 实际高炉渣碱 0.909 实际高炉渣成份

13

30

建议球团配比 26.636 计划调整后碱 1.1

36.3

注:1、次计算办法为简易方法,可作为调整二元碱度参考使用。2、调整配比的前提是生铁含硅不变。3、生铁含 减0.023,对二元碱度影响较大,炉温变化较大时一定要注意碱度的变化。

理论高炉渣碱 度

实际高炉渣碱 度

计划调整后碱 度

0.9 理论高炉渣成份 0.43757 12.5987005 29.8894

高炉简易配料计算

高炉简易配料计算高炉简易配料计算是高炉炼铁过程中的一项重要工作,它直接影响到炉渣的质量和炼铁的效率。

正确的配料计算能够保证高炉的正常工作,并且提高炉渣的熔融性和金属的回收率。

首先,我们需要了解高炉配料的基本原则。

高炉的基本配料包括铁矿石、焦炭和炉渣调整剂。

铁矿石是高炉的主要原料,它含有铁和一定的杂质。

焦炭作为还原剂,能够提供足够的热量使铁矿石还原为铁。

炉渣调整剂能够调节炉渣的成分,提高炉渣的熔融性,减少金属的损失。

在配料计算中,我们需要根据高炉的具体参数和生产要求来确定每种原料的配比。

首先,我们需要了解铁矿石的含铁量。

含铁量越高,炼铁过程中所需的铁矿石数量就越少。

其次,我们需要考虑铁矿石的品位,即铁的含量和杂质的含量。

品位越高,炼铁过程中所产生的废料就越少。

然后,我们需要根据高炉的产能和炼铁时间来确定所需的铁矿石量。

最后,我们还需要考虑铁矿石的价格和供应情况。

焦炭的配比也是十分重要的。

焦炭的质量和热值会直接影响到高炉的炉温和还原效果。

一般来说,焦炭的品位越高,炉温越高,而还原效果越好。

因此,在配料计算中,我们需要根据高炉的炉温要求来确定焦炭的配比。

除了铁矿石和焦炭,炉渣调整剂也是配料计算中需要考虑的重要因素。

炉渣调整剂通常包括石灰石、白云石等。

这些调整剂能够增加炉渣的碱度,提高炉渣的熔融性,减少金属的损失。

在配料计算中,我们需要根据高炉的炉渣要求来确定炉渣调整剂的配比。

综上所述,高炉简易配料计算是一项非常重要的工作,它能够确保高炉的正常工作,并且提高炉渣的质量和金属的回收率。

在进行配料计算时,我们需要考虑铁矿石的含铁量、品位和价格,焦炭的品位和热值,以及炉渣调整剂的配比。

只有合理地进行配料计算,才能够获得理想的炼铁效果。

高炉主要工艺参数计算公式

高炉主要工艺参数计算公式1、风口标准风速:V标=Q/(F×60)式中V标--风口标准风速,m/sQ――风量,m3/minF――风口送风总面积,m22.风口实际风速:V实= V标×(T+273)×0.1013/ (0.1013+P)X×(273+20)式中V实--风口实际风速m/sV标--风口标准风速m/sT--风温℃P--鼓风压力MPa3、鼓风动能:E=0.412 ×1/n × O3/F2 × (T+273)2/(P+P0)2式中E--鼓风动能,j/sQ--风量m3/minn--风口数目个F--风口总截面积m3T--热风温度℃P--热风压力MPaP0--标准大气压,等于101325PaV――炉缸煤气量m3V――炉缸煤气量m3 公式中未使用;(不用)4、焦炭负荷:P=Q矿/Q焦式中P--焦炭负荷Q矿--矿石批重kgQ焦--焦炭(干基)批重kg5、综合负荷:P=Q矿/Q焦式中P--综合负荷Q矿--矿石批重kgQ综焦--综合干焦量批重(干焦量十其它各种燃料量×折合干焦系数批重)kg6、休风率:u=t/T×100%式中u――休风率%t ——高炉休风停产时间minT——规定日历作业时间(日历时间减去计划达中休时间)min.7、生铁合格率生铁合格率是指检验合格生铁占全部检验生铁的百分比。

其计算公式为:生铁合格率(%)= 生铁检验合格量(t)×100%生铁检验总量(t)生铁检验合格量不进行折算,而焦比中合格生铁产量要进行折算计算说明:(1)高炉开工后,不论任何原因造成的出格生铁,均应参加生铁合格率指标的计算。

出格生铁指炼钢生铁S>0.070%,铸造铁生铁S>0.060% (2)用于炼钢的不合格铁水,不允许混罐,应按罐判定。

(3)入库前的混号铁,按出格铁计算。

8、生铁一级品率生铁一级品率是指一级品生铁量占合格生铁总量的百分比。

高炉一般计算

工作总结在繁忙的工作中不知不觉又迎来了新的季度,回顾前几个月的工作历程,在部门领导和同事们的关心与帮助下圆满的完成了生产任务,并在前辈师傅的授受中努力提高高炉冶炼理论知识,学习他们在工作中积累的丰富经验,为了更好地做好以后的工作,现将上季度学到的专业知识做如下总结:冶炼周期可以估计改变装料制度(如变料等)后渣铁成分、温度、流动性等发生变化的时间,从而及时注意观察、分析判断、掌握炉况变化动向;当高炉计划休风或停炉时,根据冶炼周期可以推测休风料到达时间,以便掌握休风或停炉的时机。

(1)用时间表示:hC V t V P hC PV V t )1('24)1('24-=-=有有有有=ηη式中 t ——冶炼周期,h ; V 有——高炉有效容积,m 3;P ——高炉日产量,t /d ; V ’——1t 铁的炉料体积,m 3/t ; C ——炉料在炉内的压缩系数,大中型高炉C≈12%,小高炉C≈10%。

(2)用料批表示:生产中常采用由料线平面到达风口平面时的下料批数,作为冶炼周期的表达方法。

如果知道这一料批数,又知每小时下料的批数,同样可求出下料所需的时间。

))(焦矿批C V V V N -+=1( 式中 N 批——由料线平面到风口平面曲的炉料批数;V ——风口以上的工作容积,m 3;V 矿——每批料中矿石料的体积(包括熔剂的),m 3; V 焦——每批料中焦炭的体积,m 3。

通常矿石的堆积密度取2.0~2.2t/m 3,烧结矿为1.6t/m 3,焦炭为0.55t/m 3, 冶炼周期是评价冶炼强化程度的指标之一。

冶炼周期越短,利用系数越高,意味着生产越强化。

风口以上高炉工作容积的计算公式:V=V 效—n/4(D ²*H+d ²*h )式中 V 效——高炉有效容积,m ³; D ——炉缸直径,mH ——铁口中心线至风口中心线的距离,md ——炉喉直径m h ——高炉料线,m 理论出铁量的计算通过计算出铁量,可以检查放铁的好坏和铁损的情况,如发现差距较大时,应及时找出产生原因,尽快解决P 理论出铁量=G 矿石消耗量×Fe 矿石品位×0.997/0.945 理论出渣量的计算渣量批=QcaO 批//CaO 渣 安全容铁量计算安全容铁量=0.6×ρ铁×1/4πd 2hh 取低渣口中心线到铁口中线间距离,mρ铁——铁水密度,7t /m 3; d ——炉缸直径,m全焦冶炼实际入炉风量计算V B =0.933C 焦×C Φ×K ×P /﹙0.21+0.29f ﹚×1440式中V B ——入炉实际风量,m ³/min0.933——1kgC 燃烧需要的氧量,m ³/kg(0.21+0.29f ﹚——湿空气含氧量,其中f 为鼓风量湿分,%C焦——综合燃料含碳量,%C Φ——风口前燃烧的碳量占入炉量的比率,一般去65-75%,中小高炉取较小值K ——综合燃料比,kg/t P ——昼夜产铁量,t根据碳平衡计算入炉风量(V 风,m 3)(1)风口前燃烧的碳量(C 风,kg ):由碳平衡得:C 风=C 焦+C 煤+C 料+C 碎-C 铁-C 尘-C 甲烷-C d熔铁铁铁还2244126260551228245612CO b P Mn Si r Fe C CO d d ⋅++++⋅=b CO2——熔剂中CO 2被还原的系数,本例为0.4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0 Mn

Kg 390.6876 3.906876

0

0

78.144441

0 0 0.00

高炉配料计算表

综合品位 P

含量(%)

Kg

0.07 0.48 0.04

0.09116044 0 0

0.00

S

含量(%)

Kg

含量 (%)

0.028 0.3646418 6.354

0.067

0

13.77

0.003

0

4.764

00

焦批

384

0

煤粉

140 下料批数 1 煤比

5%的蒙古

块相当于

2%的烧结

配比。

莹石

风

3月13日

480高炉

钢渣块全

白云石

停止使用

。

硅石

一批料

945.23

82.05

入铁

938.62

41.03

入渣

6.62

472.74

生铁成分

组成元素

含量(%)

Kg

组成元素

Fe

94.5

Si

0.333

Mn

0.5

938.62 3.31 4.97

Kg

含量 (%)

Kg

12.244 159.45 2.695 35.097

42.27 0 11.01 0

0.86

0 1.08 0

1.12

1.08

0.71 2.7385 0.47 1.8128

3.11 0.1

0.76 0.55 0.55

0 0 0 0 2.112 0.77

0.35 0 0.6 0

0 37.94 0 0.26 0.9984 0.26 0.364

0

6.22

8.708

12%

AL2O3

含量 (%)

Kg

1.595 20.772

4.7 0

2.189 0

1.452

0.61 2.3528

1.008 0 1.67 0

0 0.73 0 4.65 17.856 4.65 6.51

0.109660352

风口总面积

风量

9

0

0

0

0.157

1580

2

0

82.05 41.03 472.74

56.00

矿批Kg

21000

水分焦kg

0

手写

厂烧结矿 77.15

1687.581

原料名称

1688

1688 1302.292 厂烧结矿

含量(%)

配比

Fe

Kg

含量(%)

1302.292 53.713

Mn

Kg

含量 (%)

700 0.3

钢渣

0.00

1688

0 钢渣

0

50

00

外球团

0.00

1688

0 外球团

0

0.45 0.0076 0.13 0

0.6 0.0049

0.59 0.0076 0.54 0.00803

0.048 0

0.062 0.01 0.0875 0.01

0.02

26

0.54 101 0.23

0.58

0.63 0.5775

101 0.3

101 0.3 101 0.27

CaO

MgO

含量(%)

组成元素 SiO2 AL2O3 CaO MgO FeO S/2 MnO 总计

CaO

41.32

0.10 0.10

炉渣成分 含量 34.04 12.09 42.03 9.75 1.00

0.00

1.07 99.98

0.40 0.04 0.36

Kg 133.67 47.49 165.07 38.27

4.00

0.00

4.20 392.71

95

0

140.76

7.09

133.67

每批料理论出铁量kg 二元碱度R2 三元碱度R3 四元碱度R4 入炉料碱度

0 47.49 渣比 47.49

计算操作参 945.23 1.228 1.521 1.122 1.17

渣铁比kg/t

硫负荷kg/t 理论矿耗kg/t

392.71 0.42

一炼5#炉 一炼6#炉 平均

0.36

0.49 0.52 0.4675

0.23 0.0072 0.0032

0.23 0.0049 0.0035 0.24 0.0028 0.0037 0.2475 0.010725 0.00323

0.2 13.65 0.1 9.9

9.9 0.25 15.02 0.4 9.9 0.22 14.8 0.5 10 0.25 14.1575 0.3 9.9

385.61

165.07

38.27

计算操作参数

945.23

吨铁体积m3

1.228

1.18

1.521

周期时间 小时

1.122

日产量

1.17

周期铁量

392.71 0.42

标准风 速

167.73

m/s

工作风速 m/s

1500

391.59 理论渣量

1.47

3.29 1950.00 267.15

鼓风动能

kg.m/s

2.16 R2

1.927 3.070 0.181

0.108 0.613 0.029

堆比重

1700 0.766054

1700

2100

0

2100 0.18367

2100

0

1800

530 0.724528 体积 1.674253

0

0

0

1500

31.09 0 19.14 0

1550

165.07

38.27

397.58

SiO2 AL2O3 CaO

P

0.133

0.30

FeO

C

4.5

44.70

S/2

0

总计

100

993.25

MnO 总计

日期

二炼1#炉

Na2O

0.5

K2O

0.29

Zn

Cr

0.028 0.0025

TFe

Al2O3 Mn MgO

0.33 13.16 0.1 10

7.21

7.21

二炼2#炉

实际 1.22

SiO2

34.18

S

0.52

P

0.012

C

V

0.11 0.01

TiO2

0.56 101 0.26

41.72

41.52 39.11 39.16 40.566

33.84

33.98 34.05 34.0125

1.2088941 1.2328605 1.2208773 1.1509712 1.1500734

63.39 0 0

本地球

1688

本地球

62.13

球团(厂 球)

蒙古块矿

22.85 0.00

1688

球团(厂

385.708 球)

1688

0 蒙古块矿

385.708 0

63.71 62.5

246 20.3 0

块矿(澳矿) 0.00

1688

0 块矿(澳矿)

0

63.405 0 0

100.00

1688

蛇纹石

5.86

7.088

压缩率 SiO2

Kg

82.74763368 0 0

0.014

0.005399912 0.009 0.0347137 6.59 25.4181572

0.07

0.025 0.025

0 0 0 0 0.0096 0.0035

0.35

0.56 0.4

5.07

0

0

3.497

0

0

0

0

0

6.22

23.8848

100.849

100.913

100.246 100.441 100.612