搅拌机设计

小型混凝土搅拌机的设计

小型混凝土搅拌机的设计摘要目前,混凝土搅拌机在国内外都有着飞速的发展,国际竞争力在不断提高。

为了满足市场需求,完善产品系列,适应小型建筑施工和实验室工作的需求,设计了此混凝土搅拌机。

本课题主要研究立轴式混凝土搅拌机的工作原理以及搅拌机搅拌系统方案设计。

根据设计要求,对混凝土搅拌机的搅拌系统初步定型,并对搅拌系统的主要部件进行设计和计算。

主要设计结论如下:(1)搅拌机的结构方案分析与总体设计本搅拌机的结构是由机架、搅拌装置、传动系统所主成。

机架是整个设备的支撑部分,由槽钢和钢管焊接而成。

搅拌装置由搅拌筒、搅拌轴、搅拌铲片所主成,搅拌铲片固定在搅拌臂上,并且与搅拌轴主成一体,搅拌铲与搅拌筒底间隙可微量调整。

传动系统由电动机、减速器、带传动、链传动所组成。

(2)搅拌装置的设计搅拌装置是安装在轴套上的铲片式叶片,叶片随轴的旋转而转动,对筒内物料进行搅拌,是物料混合均匀,搅拌臂向上伸出,可起到搅拌上方物料的作用。

(3)传动系统的设计传动系统是由V带传动和链传动来传递运动的。

电动机输出转速通过V带传动传递到减速器,减速器又通过链传动将转速传递给搅拌机的主轴,主轴带动轴套转动,从而使搅拌叶片旋转,来完成搅拌的工作。

关键词搅拌机立轴混凝土Small concrete mixer designAbstractAt present, concrete mixer at home and abroad have a rapid development, international competitiveness in the continuous high. In order to meet market demands, improving the product series, adapt to the small building construction and laboratory work demand, design the concrete mixer.This topic research vertical shaft type concrete mixer work principle and blender mixing system design. According to the requirements of the design of concrete mixer, the mixing system, and the preliminary finalize the design of the main parts by mixing system design and calculation.The main conclusions are as follows:(1)mixer with the overall structural design of program analysisThe structure is a rack mixer, mixing equipment, drive into the main.The support of the entire equipment rack is part of the channel steel and steel pipe welded. Mixing device consists of the mixing tube, shaft, mixing shovel intand with the main shaft into one, Spatula and mixing tube at the end of the gap can be micro-adjusted. Transmission from the motor, gearbox, belt drive, chain drive of the composition.(2) mixing device designMixing device is installed in the sleeve piece on the shovel blade, blade rotation with the axis of rotation of the barrel for mixing the material, the material is mixed, stirring arm extended upward, may play a role in mixing the material above.(3) transmission system designTransmission by V belt drive and chain drive to transfer movement. Motor output speed to pass through the V-belt transmission to the gearbox, gearbox and chain drive to speed to pass through to the mixer spindle drive shaft rotation, so that the mixing blades rotating, stirring to complete the work.Keywords Mixer Vertical axis Concreteo a film by Lord Spatula piece fixed to the mixing arm,小型混凝土搅拌机的设计1 引言1.1 项目研究的目的意义近年来随着我国经济建设及科学技术的高速增长,基本建设规模不断扩大,建设队伍不断增加,大城市基础建设、房地产开发业的迅猛发展,推动了混凝土生产产量的迅速提高,机械设备在建设施工中的地位也日益显著。

搅拌机结构设计范文

搅拌机结构设计范文搅拌机是一种用来将不同物质混合搅拌的设备。

它广泛应用于食品加工、化学工业、制药工业、农业等领域。

搅拌机的结构设计对其功能和性能至关重要。

下面将详细介绍搅拌机的结构设计。

搅拌机的基本结构包括机壳、搅拌器、电机和传动装置。

1.机壳:机壳是搅拌机的外壳,用于容纳搅拌器和传动装置。

机壳应具有足够的强度和刚性,以承受搅拌过程中的力和振动。

同时,机壳还应具有良好的密封性,以防止物料外泄和污染环境。

机壳的材料通常采用不锈钢或钢板,具有抗腐蚀性和耐用性。

2.搅拌器:搅拌器是搅拌机最关键的部件之一,它负责将物料进行混合和搅拌。

搅拌器的设计应考虑到所要混合物料的特性和工艺要求。

通常,搅拌器有几种形式,如桨叶式、螺旋式、锚式等。

选择合适的搅拌器形式需考虑混合物料的黏稠度、密度、流动性等因素。

3.电机:电机是搅拌机的动力源,它提供搅拌器所需的旋转力。

电机的选型应根据搅拌机的功率需求和工作环境进行。

一般而言,电机应具有足够的功率和转速,并且具备良好的耐用性和稳定性。

电机通常应配备过载保护装置,以防止电机因过载而损坏。

4.传动装置:传动装置用于将电机的旋转运动传递给搅拌器。

传动装置的设计应根据搅拌器和电机的特性进行选择。

常见的传动方式有直接传动、间接传动、带传动等。

选用合适的传动装置可以提高搅拌机的效率和稳定性。

除了基本结构,还有一些辅助结构也需要考虑:1.加料装置:加料装置用于向搅拌机中加入物料。

加料装置的设计应方便快捷,并且能够控制物料的加入量和速度。

2.排料装置:排料装置用于将搅拌好的物料排出搅拌机。

排料装置的设计应确保物料能够充分排出,且不会漏出。

3.清洗装置:清洗装置用于清洗搅拌机,防止不同物料之间的交叉污染。

清洗装置应方便易操作,并且能够彻底清洗搅拌机的各个部件。

4.控制系统:控制系统用于控制搅拌机的工作参数,如搅拌时间、搅拌速度等。

控制系统的设计应简单易用,并且能够实现精确的控制。

综上所述,搅拌机的结构设计应综合考虑力学、流体力学和控制工程等多个方面的知识,以保证搅拌机的性能和功能。

立式搅拌机设计说明及参数分析

立式搅拌机设计说明及参数分析设计说明:立式搅拌机是一种常用的工业设备,用于在生产过程中混合、搅拌和均匀分散不同物料。

设计一个高效、可靠和安全的立式搅拌机对于提高生产效率和产品质量具有重要意义。

下面是立式搅拌机设计时需要考虑的几个方面:1. 结构设计:立式搅拌机主要由电机、传动系统、搅拌装置(叶片或搅拌桨)、搅拌筒等组成。

在设计搅拌筒时,需要考虑到容量、形状以及材料的选择。

搅拌筒可以是圆柱形或圆锥形,根据实际生产需求选择合适的形状。

材料的选择要考虑到耐磨性、耐腐蚀性以及易维护等因素。

2. 传动系统设计:立式搅拌机的传动系统通常采用皮带传动或直接驱动。

在选择传动方式时,需要考虑传动效率、可靠性以及成本等因素。

同时,还需要设计适当的润滑和密封装置以保护传动系统的正常运行。

3. 搅拌装置设计:搅拌装置的设计对于搅拌效果有直接影响。

常见的搅拌装置有叶片式和桨叶式。

叶片式搅拌装置适用于较粘稠的物料,而桨叶式搅拌装置适用于易流动的物料。

在设计搅拌装置时,需要考虑到搅拌强度、搅拌速度以及搅拌均匀性等因素。

4. 安全设计:在设计立式搅拌机时,安全性是非常重要的考虑因素。

可以通过设计防护罩、安全开关和停机保护装置等措施来确保操作人员的安全。

参数分析:在设计立式搅拌机时,需要考虑的参数有很多。

以下是几个重要的参数,对于搅拌机的性能有着直接影响:1. 容量:搅拌机的容量决定了每次生产的物料量。

容量的选择应根据生产需求和工艺要求来确定。

2. 转速:搅拌机的转速决定了搅拌装置的搅拌力度。

转速太低会导致搅拌不均匀,而转速太高则容易造成物料飞溅和能耗过高的问题。

合理选择转速可以提高搅拌效果和生产效率。

3. 功率:搅拌机的功率决定了其搅拌能力。

功率过低会导致搅拌不充分,功率过高则可能造成能耗浪费。

根据物料性质和生产需求,选择适当的功率是必要的。

4. 搅拌时间:搅拌时间是指物料在搅拌机中停留的时间。

搅拌时间的长短会影响搅拌的均匀性和混合程度。

混凝土搅拌机搅拌部分设计

混凝土搅拌机搅拌部分设计混凝土搅拌机是一种常用于工程施工中的机械设备,主要用于将水泥、砂、石料等原料进行搅拌,形成均匀的混凝土。

搅拌部分是混凝土搅拌机的核心部件,其设计合理与否直接影响到混凝土搅拌机的工作效率和搅拌质量。

下面将从搅拌部分的结构设计、材料选择和动力系统等方面对混凝土搅拌机搅拌部分的设计进行详细阐述。

混凝土搅拌机搅拌部分的结构设计是影响其搅拌效果和维修保养的重要因素之一、一般情况下,搅拌部分由搅拌系统、传动系统和搅拌筒组成。

搅拌系统主要包括搅拌轴、搅拌叶片和搅拌桨等,其设计要保证能够充分混合原料,并提供足够的搅拌力。

搅拌轴应尽量设置可调节的转速,以满足不同类型混凝土的搅拌要求。

搅拌叶片和搅拌桨的形状和角度也需要经过仔细的计算和优化,以保证混凝土能够快速而均匀地进行搅拌。

材料的选择是混凝土搅拌机搅拌部分设计的关键。

由于混凝土搅拌机在工作过程中受到较大的力和摩擦,因此需要选择高强度、耐磨损的材料作为搅拌叶片和搅拌桨的制造材料。

常用的材料有高铬合金铸铁、高锰钢等,这些材料具有良好的耐磨性和抗冲击性能,能够有效延长搅拌部件的使用寿命。

动力系统是混凝土搅拌机搅拌部分的重要组成部分,其设计要合理、可靠,能够提供足够的动力供给。

一般情况下,混凝土搅拌机的动力系统采用电动机或柴油发动机,其选择要根据实际施工情况和工作环境来确定。

电动机一般适用于城市建筑施工等环境,柴油发动机适用于无电力供应的工地。

在动力系统的设计中,还需要考虑到机械传动部分的选型和合理配置,以提高传动效率和减少能量损失。

除了以上提到的几个方面,混凝土搅拌机搅拌部分的设计还需要考虑到结构的简化和操作的便捷性。

混凝土搅拌机的搅拌部分应尽可能简化结构,减少零部件的数量和重量,以降低成本和提高施工效率。

此外,搅拌部分的设计还应考虑到操作人员的安全和方便性,例如设置操作平台和安全防护设施等,以提供良好的工作环境。

综上所述,混凝土搅拌机搅拌部分的设计是一项复杂而重要的任务。

搅拌机设计

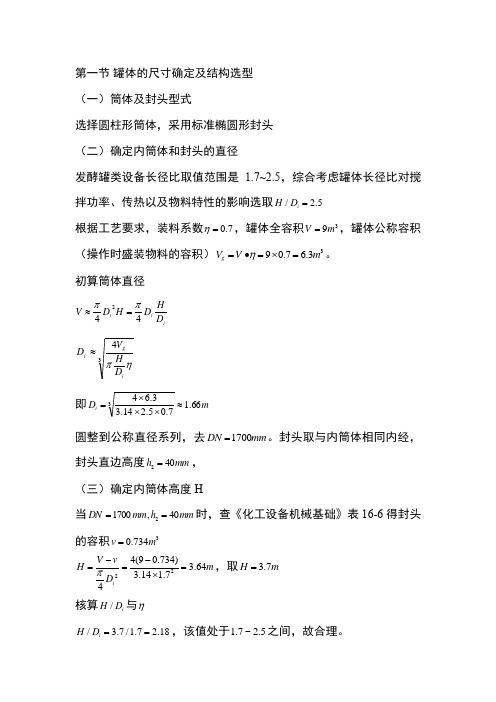

第一节 罐体的尺寸确定及结构选型 (一)筒体及封头型式选择圆柱形筒体,采用标准椭圆形封头 (二)确定内筒体和封头的直径发酵罐类设备长径比取值范围是 1.7~2.5,综合考虑罐体长径比对搅拌功率、传热以及物料特性的影响选取/ 2.5i H D =根据工艺要求,装料系数0.7η=,罐体全容积39V m =,罐体公称容积(操作时盛装物料的容积)390.7 6.3g V V m η=•=⨯=。

初算筒体直径iii D H D H D V 442ππ=≈34ηπi gi D H V D ≈即m D i 66.17.05.214.33.643≈⨯⨯⨯=圆整到公称直径系列,去mm DN 1700=。

封头取与内筒体相同内经,封头直边高度mm h 402=, (三)确定内筒体高度H当mm h mm DN 40,17002==时,查《化工设备机械基础》表16-6得封头的容积30.734v m =224(90.734)3.643.14 1.74i V vH m D π--===⨯,取 3.7H m = 核算/i H D 与η/ 3.7/1.7 2.18i H D ==,该值处于1.7~2.5之间,故合理。

226.30.69'1.7 3.70.73444g gi V V V D H vηππ====+⨯⨯+该值接近0.7,故也是合理的。

(四)选取夹套直径表1 夹套直径与内通体直径的关系由表1,取10017001001800j i D D mm =+=+=。

夹套封头也采用标准椭圆形,并与夹套筒体取相同直径 (六)校核传热面积工艺要求传热面积为211m ,查《化工设备机械基础》表16-6得内筒体封头表面积23.34,3.7i A m m =高筒体表面积为21 3.7 3.14 1.7 3.719.75i A D m π=⨯=⨯⨯=总传热面积为3.1419.7523.0911A =+=>故满足工艺要求。

第二节 内筒体及夹套的壁厚计算 (一)选择材料,确定设计压力按照《钢制压力容器》(15098GB -)规定,决定选用0189Cr Ni 高合金钢板,该板材在150C 一下的许用应力由《过程设备设计》附表1D 查取,[]103t MPa σ=,常温屈服极限137s MPa σ=。

机械搅拌机设计计算

机械搅拌机设计计算

1.设计要求

-搅拌机的容积大小

-搅拌机的转速

-搅拌机的功率需求

-搅拌机的结构和材料选择

2.容积大小计算

容积大小的计算是根据所需处理物料的量来确定的。

例如,如果需要混合500升的液体,那么搅拌机的容积应该大于或等于500升。

3.转速计算

转速的选择依赖于所需的混合程度和处理物料的性质。

通常情况下,较高的转速能够更好地实现混合,但是对于一些粘稠物料来说,较低的转速可能更为合适。

根据搅拌机的工作特性和物料性质,选择合适的转速。

4.功率需求计算

搅拌机的功率需要根据搅拌工作的性质来确定。

常见的方法是通过计算转矩和功率来确定所需的电机功率。

转矩的计算是通过考虑搅拌机所需要的最大转矩来确定的。

5.结构和材料选择

搅拌机的结构和材料选择是根据搅拌物料的特点和工作条件来确定的。

例如,对于一些食品或制药行业的应用,搅拌机通常会选择不锈钢等耐腐

蚀材料制作,以满足卫生要求。

6.动力传输系统设计

7.结构强度计算

搅拌机的结构强度计算是为了确保搅拌机在工作过程中不发生结构应

力过大、变形等问题。

针对不同的结构和材料,通过应力分析和材料力学

性质计算,确定搅拌机各个部件的尺寸和结构。

8.平衡性和稳定性计算

以上是关于机械搅拌机设计计算的一些基本内容,当然,具体的设计

计算还需根据具体的实际情况来确定。

设计者需要结合所处理的物料特性、工作环境要求、结构设计要求等方面的考虑进行计算和选择,以保证机械

搅拌机能够满足实际工作需要。

立式搅拌机结构设计与性能分析

立式搅拌机结构设计与性能分析一、引言立式搅拌机是一种常见的工业设备,广泛应用于食品加工、化工、制药等行业。

本文将从结构设计和性能分析两个角度对立式搅拌机进行探讨,旨在分析其设计原理及性能特点,为工程师和研究人员提供参考和指导。

二、立式搅拌机的结构设计1. 框架结构: 立式搅拌机的主要框架结构通常由底座、立柱和上部支撑平台组成。

底座用于支撑整个设备,立柱则连接底座和上部支撑平台,以实现整体的稳定性和刚性。

2. 搅拌槽设计: 立式搅拌机的搅拌槽通常由圆筒形结构组成,底部设计为锥形,以便搅拌物料的混合和流动。

搅拌槽内还可设置搅拌器,以提高搅拌效果和混合均匀度。

3. 搅拌器设计: 搅拌器是立式搅拌机的核心部件,其设计直接影响到搅拌效果和性能。

常见的搅拌器形式包括单层涡臂式、双层涡臂式、锚形式等。

在选择搅拌器时,需考虑搅拌物料的性质和工艺要求。

4. 传动系统设计: 立式搅拌机的传动系统通常由电机、减速器和轴承组成。

电机通过减速器将转速降低后传递给搅拌器,轴承则支撑转轴的旋转。

在传动系统设计中,需注意选用合适的电机和减速器,以确保设备的稳定运行和可靠性。

5. 安全保护设计: 立式搅拌机在设计中应考虑到安全保护措施,例如设置防护罩、急停按钮、过载保护装置等,以避免意外事故的发生。

此外,设备的易维护性和清洁性也是结构设计中应考虑的因素。

三、立式搅拌机的性能分析1. 搅拌效果: 立式搅拌机的主要目的是将不同性质的物料混合均匀,搅拌效果直接影响到产品质量。

通过调整搅拌器的转速和形状,可以实现不同物料的适应性搅拌和全面混合。

2. 能耗性能: 立式搅拌机在工作过程中需要消耗一定的能量。

优化设备结构和传动系统可以降低能耗,提高能源利用效率。

此外,合理设计的搅拌器形状和大小也可以减少能耗。

3. 运行稳定性: 立式搅拌机在工作过程中需要保持稳定的运行,避免震动和噪音。

合理的结构设计和选用优质的传动系统可以提高设备的运行稳定性,减少故障率。

搅拌机设计

搅拌机设计搅拌机是一种广泛用于化工、食品、医药、冶金等领域的机械设备。

它主要作用是通过搅拌将混合物中的各种成分均匀混合,从而达到一定目的。

搅拌机的种类繁多,根据用途不同可以分为多种类型,如搅拌缸、搅拌桶、搅拌器等。

本文将重点介绍基于单臂搅拌桶的搅拌机设计。

1. 设计思路单臂搅拌桶搅拌机是搅拌机的一种,其主要结构由搅拌器和桶体组成。

搅拌器作为搅拌桶的核心部分,即负责将搅拌桶内的混合物材料进行均匀混合的部分。

其设计思路主要是根据不同的混合物特性和工艺要求,确定搅拌器的型号、参数、功率等技术指标,采用相应的结构设计、加工工艺和制造工艺来满足混合物材料的混合要求。

2. 设计要素2.1 搅拌器型号搅拌器型号是搅拌机设计中的一个重要因素。

它的选择应该根据混合物的物理和化学特性以及混合要求来决定。

常用的搅拌器类型有桨叶式、桶槽式、锥桶式、螺旋搅拌器等。

2.2 搅拌器参数搅拌器参数是指搅拌器的尺寸、转速、角度、形状等具体参数。

其取值应该在满足混合物材料粘度、密度、粒径等要求的前提下,尽量使搅拌效果更加均匀和充分。

搅拌器设计中应注意到需求和制造技术方案。

2.3 搅拌器功率搅拌器的功率是指搅拌器所需的电力功率。

其取值应该在满足混合物材料的混合要求的前提下,尽量降低能耗,减少搅拌机的能源浪费。

3. 设计流程搅拌机的设计流程通常涉及多个环节,包括参数选取、结构设计、加工制造、安装调试等。

下面将具体介绍搅拌机的设计流程。

3.1 参数选取参数选取阶段是搅拌机设计的第一阶段,也是最基础的阶段。

在这个阶段,设计人员需要确定搅拌器的型号、参数、功率等技术指标。

具体的方法通常是通过实验和理论计算相结合。

3.2 结构设计结构设计阶段是搅拌机设计的关键环节,也是最复杂的环节。

在这个阶段,设计人员需要根据参数要求和制造工艺对搅拌器的结构进行设计,包括搅拌器的尺寸、形状、传动方式、速度控制方式等方面。

3.3 加工制造加工制造阶段是搅拌机设计的另一关键环节,也是最重要的环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1前言1.1 牛轧糖及其工艺牛轧糖入口香甜,有股浓浓的花生及奶香,甚有嚼劲,是大人及小朋友都喜爱的甜点。

牛轧糖有很多种类,如:韧性牛轧糖、麦精牛轧糖、大豆和麦芽牛轧糖、蛋白牛轧糖等。

牛轧糖有很多种类,但其制作工艺大致相同,只是加入配料不同,以花生仁蛋白牛轧糖为例:原料配方第一部分:葡萄糖浆、卵蛋白干、水。

第二部分:砂糖、葡萄糖浆、水。

第三部分:花生仁、瓜子仁。

制作方法1、第一部分配料:蛋白干加入水至少应浸泡12小时,许多用手工操作的则要延长到18小时,过滤后,置于蛋白搅擦机内,将葡萄糖浆温热后,加入蛋白液中,将所有物料搅擦成疏松的充气糖基体。

2、第二部分配料:将砂糖溶化于水,再加葡萄糖浆加热熬至141℃。

3、将充气糖基体装入另一搅拌机,把熬好的糖浆缓慢地倒入基体中,同时开动搅拌器搅拌均匀。

4、为了不使物料过冷,可开一点蒸汽,以保持高温。

加入适量可可白脱并放入第三部分配料搅拌均匀,使果仁均匀悬浮糖浆内。

最后,将糖料倒在铺有米纸的木框垫板上,糖料的顶上也覆以米纸,再在顶上压一块平板,以防气泡升至表面造成粗糙不平。

冷却约12小时,就可开始切割。

这样,牛轧糖才算完工。

不过,在切割的时候还是要注意:动作一定要迅速,因为细的砂粒很快出现(批量物料经常会出现的现象),表面发粘也增加切割的问题。

1.1.1 牛轧糖制作搅拌工艺分析第1步熬制糖浆时物料粘度不太大,可以用较高的转速的搅拌机;第3步熬好的糖浆有较高的粘度,第4步将糖浆与固体物料搅匀,这两步都需用低速搅拌机对物料全面搅拌,最终达到物料充分、高效的分散。

本设计即针对3、4步高粘度物料搅拌机进行设计。

1.2搅拌及搅拌过程搅拌是指借助于两种或两种以上流动的物料在彼此之间相互分散的一种操作。

基本目的是强化热交换过程和取得一种均匀的混合物。

搅拌过程可分为互溶液体间的液-液混合、不互溶液体间的液-液分散、固-液相间悬浮、气-液相间分散、不互溶气-液-固混合五种。

制作牛轧糖时搅拌糖浆与花生仁等固体混合是固-液相间悬浮过程,具体是通过搅拌,使固体颗粒在液体中悬浮起来。

以悬浮程度作为搅拌效果的评价指标。

其中悬浮程度分为部分悬浮、完全悬浮及均匀悬浮3种。

部分悬浮指罐底有部分固体颗粒暂时停留;完全悬浮指罐底固相颗粒全部悬浮;均匀悬浮指固相颗粒均匀悬浮于槽中。

1.3搅拌机的选型及设计搅拌装置的设计选型与搅拌作业目的紧密结合。

各种不同的搅拌过程需要由不同的搅拌装置运行来实现,在设计选型时首先要根据工艺对搅拌作业的目的和要求,确定搅拌器型式、电动机功率、搅拌速度,然后选择减速机、搅拌轴等各部件。

适用于高粘和特高粘流体的搅拌机叶轮有螺带式叶轮、螺杆式、锚式、框式、螺旋桨式等。

本设计选用双螺旋浆带式搅拌机,它适用于粘度大、流动性差的物料搅拌,使物料上下窜动混合搅匀,搅拌转数一般不超过60r/min,可选用50r/min。

电动机选用的是可以用于轻工业及农副业加工设备的交流异步电动机,其结构简单,制造、使用和维护方便,运行可靠,质量轻,成本低,具有较高的效率和接近恒速的负载特性。

考虑到搅拌机是低速运转,以及成本问题,最终选用了Y132M1型电动机。

按照电动机功率、搅拌转速及工艺条件,确定减速器结构。

该搅拌机采用全齿轮传动结构,其动力传动系统具有高标准设计,强度高,技术要求高,运转平稳,坚固耐用,其外廓尺寸小,效率高,传动比准确,寿命长,适用的功率和速度范围广。

在齿轮传动中,选择标准直齿圆柱齿轮,其结构简单,易于加工,成本低,效率高,传动比较高,并且无轴向力。

在轴的选择方案中,使用的是机械中最常见的,工作时既承受弯矩又传递转矩的转轴。

其中,直轴中的光轴虽然便于加工,但轴上齿轮装拆困难,齿轮和带轮的轴向位置也不便于固定,而且轴还会在轴承中发生轴向窜动。

阶梯轴则便于实现轴结构设计的各项要求,是广泛采用的结构形式,所以选用的就是阶梯轴。

按照齿轮与轴配合要求选择合适的键并校核强度。

按照减速机的输出轴头d选择与d相同型号规格的联轴器、轴承。

选择滚动轴承。

滚动轴承轴系固定的目的是防止轴工作时发生轴向窜动,保证轴上零件有确定工作位置。

本设计中采用的是端固定支承,这种固定方式结构简单,安装调整容易,使用于工作温度变化不大和较短的轴。

滚动轴承组合结构的调整包括轴承间隙的调整和轴系轴向位置的调整。

轴承间隙的大小将影响轴承的旋转精度、轴承寿命和传动零件工作的平稳性,故轴承间隙必须能够调整,而轴系轴向位置的调整目的是使轴上零件有准确的工作位置。

由于滚动轴承是标准件,故内圈与轴颈的配合采用基孔制,外圈与轴承孔座的配合采用基轴制。

在轴承组合设计时,应考虑到便于轴承的安装和拆卸,并且在拆卸过程中不损坏轴承,所以为使拆卸工具的钩头钩住内圈,应限制轴肩的高度。

根据轴承工作条件选择其润滑和密封方式。

按照安装形式和结构要求,设计选择搅拌轴结构型式,并校核其强度。

综合上述方法完成设计。

鉴于作者水平有限,设计时错误和不妥之处在所难免,遗漏之处亦所有之,恳请老师批评指正。

2 设计任务设计糖浆搅拌机,转速n=50r/min,工作功率Pw=3.5kw,每天工作16小时,使用寿命10年。

分析:该搅拌机属低速型,传动可选二级直齿齿轮减速器。

3原理图一:搅拌机传动装置1-电动机; 2、4-联轴器; 3-二级直齿圆柱齿轮减速器4 设计内容4.1电动机的选择4.1.1 求电动机的输出功率总工作效率η=21η32η23η =0.992×0.993×0.972=0.891η为联轴器效率取0.992η为滚动轴承机械效率(一对)取0.993η为闭式齿轮传动效率取0.97电动机所需输出功率:Kw P w93.389.05.3==η4.1.2初定电动机的转速 4.1.2.1初定各级传动比:取二级圆柱齿轮减速器高速级的传动比i 1'=4.7,低速级的传动比i 2'=4,则初定总传动比i '= i 1'i 2'=4.7×4=18.8搅拌机工作转速n w =50r/min 4.1.2.2计算电动机的转速n d '= i 'n w =18.8×50=940 r/min 4.1.3选择电动机型号,计算总传动比根据电动机的额定功率P ed ≥P d ]转速n d ≈n d '以及工作情况选择电动机型号:三相异步电机Y132M1,额定功率P ed =4KW,满载转速:n d =960 r/min,最大转矩/额定转矩=2.2。

总传动比2.1950960'===w d n n i4.1.4重新分配传动比,计算各轴的运动和动力参数 4.1.4.1重新分配传动比由直齿圆柱齿轮最佳传动比i ≤5,取减速器高速级传比i 1=4.76,低速级传动比2119.24.034.76i i i ===4.1.4.2计算各轴的运动和动力参数 电机轴: P 0= P d =3.93 KW n 0=n w =960r/minmmN n P T ⋅⨯=⨯⨯=⨯=4600601091.396093.31055.91055.9高速轴I : P 1=P 0η1=3.93×0.99=3.89 Kwmm N i T T I ⋅⨯=⨯⨯⨯==-4400011087.311091.399.0η 中间轴II : P 2= P 1ηI-II=P 1η2η3=3.89×0.99×0.97=3.74 KWmin /20276.4960112r i n n ===mm N i T T I II I ⋅⨯=⨯⨯⨯==-54121077.176.41087.396.0η 低速轴III : P 3=P 2ηII-III=P 2η2η3=3.74×0.99×0.97=3.59 KWmin /5003.4202223r i n n ===mm N i T T III II ⋅⨯=⨯⨯⨯==-551231085.603.41077.196.0η 计算各轴的运动和动力参数结果如下表:表1—14.2 设计各级传动4.2.1设计二级闭式直齿圆柱齿轮高速级传动4.2.1.1高速级齿轮传动由已知条件知:传递功率P 1=3.89 KW ,输入轴转速 n 1=960r/min ,传动比i 2=4.76。

搅拌机是一般通用机械,其减速器对传动尺寸无特殊限制,可选用闭式软齿面齿轮传动。

由于其抗点蚀能力比较低,一般先按接触疲劳强度进行设计,再校核其弯曲疲劳强度。

轴号输入功率P/KW转矩T/(N·m)转速n/(r/min)传动比电动机轴3.9339.109601Ⅰ3.8938.719604.76Ⅱ3.74176.842024.03Ⅲ3.59684.7850小齿轮选用45钢调质,齿面平均硬度250HBS 。

大齿轮选用45钢正火,齿面平均硬度200HBS 。

精度等级为7级。

4.2.1.1.1按齿面接触疲劳强度设计 极限应力:σHlim=0.87HBS+380σHlim1=0.87×250+380=598MPa σHlim2=0.87×200+380=554MPa安全系数:S H =1 许用接触应力:[σ]H =σHlim/S H[σ]H1=598MPa[σ]H2=554MPa取[σ]H1 、[σ]H2较小者带入公式计算 小齿轮转矩:T 1=3.87×105N ·mm齿宽系数:二级减速器相对轴承对称分布,取Ψd=0.9 载荷系数: K=1.4 节点区域系数: Z H =2.5弹性系数: Z E =189.8(MPa )1/2 小齿轮计算直径mm ii KT Z Z d d H H E 51.4776.4176.49.01087.34.12)5545.28.189()1(2)][(4231231=+⨯⨯⨯⨯⨯⨯=+⨯ψ⨯≥σ4.2.1.1.2确定几何尺寸齿数选择:对于闭式软齿面传动,传动的尺寸主要取决于齿面接触疲劳强度。

因此,在保证分度圆直径不变并满足弯曲疲劳强度要求的前提下,可选用较多齿数。

这样有利于增大重合度,使传动平稳。

由于模数的减小,又可减少齿轮毛坯的金属切削量,降低齿轮制造成本。

通常取z 1=20~40。

齿数:取 z 1=21则 z 2=iz 1=4.76×21=100 模数:27.22762.4711===z d m查表 取标准模数:m=2.5 mm 分度圆直径:d 1=mz 1=2.5×21=52.5 mm d 2=mz 2=2×100=200 mm中心距:a=)(2121d d +=126.25 mm 取a=126 mm齿宽:b=Ψd 1=0.9×52.5=47.25 mm 取b=47 mm b 2=b=47 mmb 1=b+5~10 mm 取b 1=55 mm4.2.1.1.3校核齿根弯曲疲劳强度 极限应力:σFlim=0.7HBS+275 σFlim1=0.7×250+275=450 MPaσFlim=0.7×200+275=415 MPa安全系数:S F =1.4 许用齿根应力:[σ]F =FF S limσ则 [σ]F1=321 MPa[σ]F2=296 MPa复合齿形系数:Y FS1=4.33 Y FS2=3.96 齿根应力:σF1=1112FS Y mbd KT =76 MPa σF2==121FS FS F Y Y σ=69.5 MPa 由于σF1<[σ]F1 σF2<[σ]F2所以弯曲疲劳强度足够4.2.1.1.4齿轮结构:小齿轮实心式,大齿轮腹板式 4.2.2设计二级闭式直齿圆柱齿轮低速级传动4.2.2.1 低速级齿轮传动由已知条件知:传递功率P 1=3.74 KW ,输入轴转速n 1=202r/min ,传动比i 2=4.03小齿轮选用45钢调质,齿面平均硬度250HBS 。