SMT钢网开孔解决方案方法

(改)SMT产业部-钢网通用开孔方式

SMT 产业部-网板通用开孔方式1.目的明确SMT 网板零件开孔规范,使SMT 网板制作有章可循,保证网板质量。

2.范围SMT 产业部工艺人员和采购部人员。

适用于锡膏印刷网板的设计和制作。

3.职责3.1新品决定做网板开孔时,应该由工艺人员与采购人员讨论后确定方案;3.2每个产品有单独的制作要求提供给网板供应商,采购人员在确认对方的回传文件无误后方可开制; 3.3工艺人员根据炉后检验记录的实际情况,在事后应对网板做出相应的修改并把问题做记录。

4.内容 4.1设计原则4.1.1网板开孔设计必须以元器件本体与电极尺寸为重点,从可焊性出发,没有可能连焊的器件开孔尽量扩开,“宁连勿虚”是小型EMS 厂的首选,但要注意扩孔后对器件移位产生影响。

4.1.2当开孔尺寸长宽比大于5时,要求宽厚比≥1.5,除此之外所有开孔面积比≥0.66,无铅时应该≥0.7,面积比=开孔的面积与开孔的孔壁面积之比。

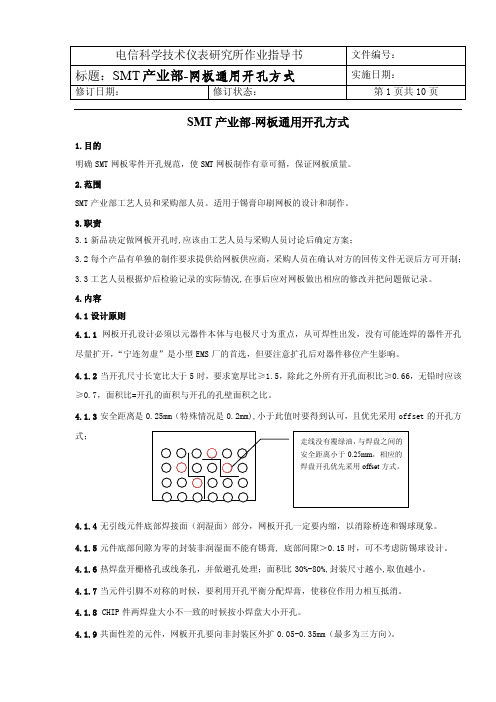

4.1.3安全距离是0.25mm (特殊情况是0.2mm),小于此值时要得到认可,且优先采用offset 的开孔方式;4.1.4无引线元件底部焊接面(润湿面)部分,网板开孔一定要内缩,以消除桥连和锡球现象。

4.1.5元件底部间隙为零的封装非润湿面不能有锡膏, 底部间隙>0.15时,可不考虑防锡球设计。

4.1.6热焊盘开栅格孔或线条孔,并做避孔处理;面积比30%-80%,封装尺寸越小,取值越小。

4.1.7当元件引脚不对称的时候,要利用开孔平衡分配焊膏,使移位作用力相互抵消。

4.1.8 CHIP 件两焊盘大小不一致的时候按小焊盘大小开孔。

4.1.9共面性差的元件,网板开孔要向非封装区外扩0.05-0.35mm (最多为三方向)。

4.1.10 ENIG 键盘板(含金手指)所有开孔不能外扩,可能情况下金手指、金键盘处PCB 面做局部减薄处理。

4.1.11网板四周大焊盘架0.2mm 十字桥,如果架桥面积超过总面积的25%,外3边外延处理,用于检查丝印质量。

经典完整SMT钢网开孔设计指南参照IPC7525A

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等容。

模板设计容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

经典完整SMT钢网开孔设计指南(参照IPC-7525A)

经典完整SMT钢网开孔设计指南(参照IPC-7525A)XXX GuidelinesStencil。

also known as SMT stencil or SMT XXX。

XXX XXX (SMT) assembly。

The quality of the stencil directly affects the amount of solder paste printed and。

therefore。

the quality of the SMT assembly。

As SMT moves towards high and ultra-high density assembly。

XXX.XXX design is one of the XXX design。

In 1998.IPC established IPC7525.which is a XXX。

In 2004.it was revised as IPC7525A。

The IPC7525A standard includes terminology and ns。

reference materials。

stencil design。

stencil manufacturing。

XXX。

XXX。

XXX。

stencil cleaning。

and stencil life.XXXStencil ThicknessXXXChoice of Stencil Processing MethodStep/Release Stencil DesignMixed Technology: XXX-hole/Surface Mount XXXNo-clean Opening DesignPlastic Ball Grid Array (PBGA) Stencil DesignXXX (CBGA) Stencil DesignMicro BGA/Chip Scale Package (CSP) Stencil Design Mixed Technology: XXX Mount/Flip Chip Stencil Design XXX XXXSMT Stainless XXX Requirements1.XXXStencil printing is a contact printing process。

smt钢网开孔规范(锡膏+红胶)

smt钢网开孔规范(锡膏+红胶)1、SMT钢网通用开口规范1,无铅锡膏开口规范:元件名称开孔样子内距开孔PAD04020402S34时,S=34宽度1:1开孔,长度外加3-4mil.裸铜宽加2-3mil.08050805S44时,S=44宽度1:1开孔,长度外加4mil,裸铜宽度加3-4mil.12061206及以上当S70时,内距1:1,当小于70时内距加大6mil.内距小于50时,加大8-12mil.宽度1:1开孔,长度外加5-6mil,裸铜板宽度加4mil.0805),当S40时,内中扩大8-12mil.大于40时,加大4-8mil.宽度1:12、,长加4-6mil二极管1206):内距大于78时,1:1,内距小于78时,内切至78。

最大内切不超过10mil.宽度1:1,长加6-8mil 三极管当S40时,PAD两边外移至40mil.焊盘一般1:1开孔,裸铜板外加2-3mil.CHIP元件高电容内距各内切4mil宽度1:1开,长度外加6-8mil.电晶体固定脚内切三分之一,假如大于120mil时,需要用0.3线宽做架桥处理.引脚可外括4-6mil.单排连接器引脚宽度可依据ICpitch值来开,如pitch值大于0.5mm时,外扩6-12mil,内切4-6mil3、.固定脚,即耳朵外移4mil,上下各加2mil.四脚晶振类长宽各外移2mil,中间切三分之一的方角.五脚IC三只脚宽度按ICpitch值为标准或略大,然后两边脚外移1mil,长外加6-8mil.两只脚按1:1,或略缩2mil,再外扩4-6mil.大电感内距各内切4-6mil宽度1:1.长外加8-12mil,裸铜板宽加4mil,中间架0.3宽度板.0402排阻排容Pitch值为0.5mm,内距保持到18-20mil.脚宽度8.8mil,长外加6-8mil.如外四脚较大,则相应缩小,并向两边外移缩小的二分之一.06034、排阻排容Pitch值为0.8mm,内距保持到30-32mil.脚宽度16mil,长外加8mil.如外四脚较大,则相应缩小,并向两边外移缩小的二分之一.SW开关内切2mil,外扩6-8mil,如两边有小脚,小脚外扩2-4mil.如要求锡量多,靠上下两侧可再扩4mil.0.4pitch15-.7mil 宽度开7.2mil,长度可外扩4-6mil.开金手指状内切2mil0.5pitch19.7mil宽度开8.8-9.2mil,长度可外扩6-8mil.开金手指状.内切2mil0.65pitch25.6mil宽度开12-13m5、il,长度可外扩6-10mil.开金手指状.内切2mil0.8pitch31.5mil宽度开16-17mil,长度可外扩8-10mil.内切2mil1.0pitch39.37mil宽度开20-22mil,长度可外扩8-10mil.内切2mil1.27pitch50mil宽度开24-27mil,长度可外扩8-12mil.内切2milQFP0.4pitch15.7mil宽度开7.2mil(0.18mm),内切4mil,外扩4mil.如长度超过80mil,则只内切,不外扩.0.5pitch19.7mil宽度开8.8-9.6、0mil(0.22-0.23),内切4mil,外加4–6mil.0.65pitch25.6mil 宽度开12-12.5mil,长度内切4-6mil,外扩6-8mil.0.4pitch15.7mil 宽度同上,内切4-6mil,外拉6-8mil.0.5pitch19.7mil宽度同上,内切6-8mil,外加6-10mil.QFN0.65pitch25.6mil宽度同上,同切6-8mil,外加8-12mil.0.4pitch15.7mil直径开8.8mil.0.5pitch19.7mil直径开12mil.0.8pitch37、2mil直径外二圈做17mil,其餘做15mil1.0picth40mil直径外三圈做22mil,其餘做20milBGA1.27picth50mil直径外三圈做28mil,其餘做24mil2,点胶开口规范:CHIPCHIPCC、、RR、、LL、、DD、、FF等零件等零件三极管三极管LW1L1WW1=1/3WL1=1.1L若W低于30mil时,W1=1/21L1L排阻排阻ICICQFPQFPW1=1/3WL1=1.1L若W 低于30mil时,W1=1/2W功率晶体管比照此做法WW1LW1=1/3W长度与长度与L相8、等相等WLDL圆数量圆大小间距D150mil以下21/4W三等分151~400mil31/4W四等分401~600mil41/4W五等分600mil以上51/4W 六等分DD1/41/41/41/41/41/41/41/4W圆大小以圆大小以QFP短边为短边为主做主做1/4W,平均放中,平均放中央五颗。

SMT钢网开孔经验

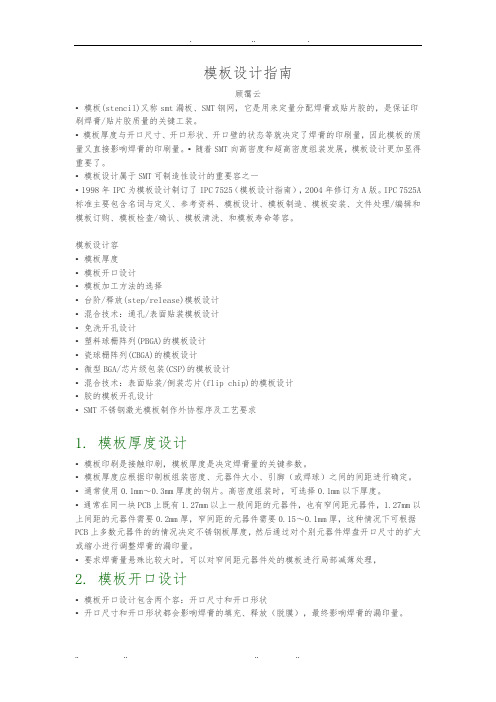

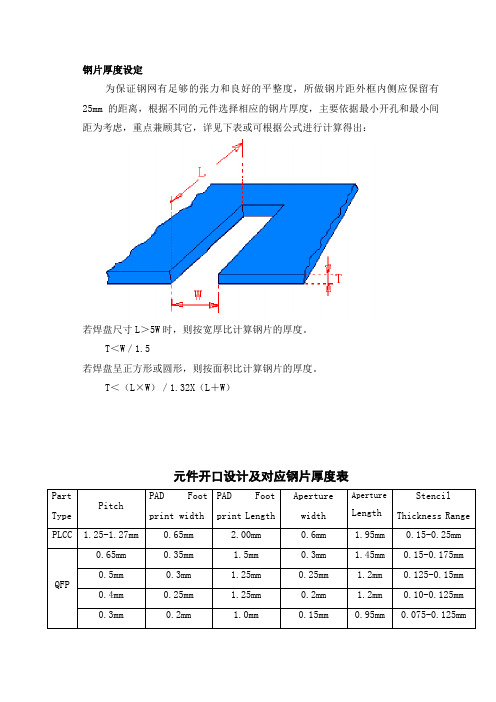

钢片厚度设定为保证钢网有足够的张力和良好的平整度,所做钢片距外框内侧应保留有25mm的距离,根据不同的元件选择相应的钢片厚度,主要依据最小开孔和最小间距为考虑,重点兼顾其它,详见下表或可根据公式进行计算得出:若焊盘尺寸L>5W时,则按宽厚比计算钢片的厚度。

T<W/1.5若焊盘呈正方形或圆形,则按面积比计算钢片的厚度。

T<(L×W)/1.32X(L+W)元件开口设计及对应钢片厚度表Part Type PitchPAD Footprint widthPAD Footprint LengthAperturewidthApertureLengthStencilThickness RangePLCC 1.25-1.27mm 0.65mm 2.00mm 0.6mm 1.95mm 0.15-0.25mmQFP 0.65mm 0.35mm 1.5mm 0.3mm 1.45mm 0.15-0.175mm 0.5mm 0.3mm 1.25mm 0.25mm 1.2mm 0.125-0.15mm 0.4mm 0.25mm 1.25mm 0.2mm 1.2mm 0.10-0.125mm 0.3mm 0.2mm 1.0mm 0.15mm 0.95mm 0.075-0.125mm一. 开孔方式说明:以下开孔方式仅包含部分常见典型零件,若碰到以下规范中未提及之焊盘类型,可参考元件焊盘外形类似之开孔设计方案制作。

A .锡浆网开孔方式:此锡浆网开孔方式适合大部分产品达到最佳锡膏释放效果的要求,如有特殊元件应按特别要求制作。

1. CHIP 料元件封装为0201元件长外扩10%并四周倒R =0.03mm 的圆角。

间隙保证不得小于9MIL 大于11MIL.封装为0402元件开孔如下图(当间隙小于0.4mm 时需外移至0.4mm ;当间隙大于0.4mm 时需内扩至0.4mm ): 件开孔如封装为0805以上(04020805以上元件开孔FUSE .MELF 开孔如下图大CHIP 料无法分类的按焊盘面积的90%开口,并兼顾元件吃锡量稍做调整, 二极管按焊盘面积的100%开口,如是圆柱形的需要增加长度保证足够锡 一般通过元件的PITCH 值,再结合标准焊盘大小来判定封装类别(mil\mm) PITCH (mil ) 标准焊盘大小(长X 宽)(mil) 0402(1005) P<55 25X20 0603(1608) 55≤P ≤70 30X30 0805(2012) 70<P ≤95 60X50 1206(3216) P=135±10 60X602. 小外型晶体SOT23:焊盘尺寸较小,为保证焊接质量开孔按焊盘1:1。

SMT钢版开孔技术

鋼版厚度 0.15~0.25 5.91~9.84 0.15~0.18 5.91~7.50 0.12~0.15 49.2~5.91 0.10~0.12 3.94~4.92 0.08~0.12 2.95~3.94 0.15~0.20 5.91~7.87 0.12~0.13 4.53~5.31 0.08~0.12 2.95~3.94 0.12~0.15 4.92~5.91 0.08~0.12 2.95~3.94 0.08~0.10 3~4 0.05~0.10 2~4 0.025~0.08 1~3

二.鋼板開孔設計

通常,模板开孔应该略小于电路板焊盘。例5遵照这个规则,为 12-mil 的 焊盘制作 11-mil 的模板开孔。 微型BGA是一个例外,特别是在铜箔限定的焊盘这种情况。如果模板开孔增 加到13-mil(0.33) ,上表中例6所示,将不会发生阻焊层(solder mask) 与锡膏干涉。注意现在面积比是0.65。甚至在0.65的面积比,都还应该选 择提供镜亮的内孔壁的模板技术。Tessera 和 Intel 两个公司都为微型 BGA的鋼板印刷推荐带有轻微圆角的方形模板开孔。来自顾客的所有反馈 肯定这种形状的开孔比圆形开孔提供较好的锡膏释放(如:TOSHIBA機種)

開孔長度 1.95 mm 76.8 mil 1.45 mm 57.1 mil 1.20 mm 47.2 mil 1.2 47.2 mil 0.95 37.4 mil N/A 0.35mm■ 13.8mm■ 0.28mm■ 11.0 mil■ 0.60mm 23.6 mil 0.35mm 13.8 mil 0.12mm 5 mil 0.1mm 4 mil 0.08mm 3 mil

结论:

当设计模板开孔时,在长度大于宽度的五倍时须考虑宽深比,对所有其 它情况考虑面积比。随着这些比率的减少并分别接近1.5或0.66,对模板 孔壁的光洁度就要求更严厉,以保证良好的锡膏释放。在选择提供光滑孔 壁的模板技术时应该小心。作为一般规则,将模板开孔尺寸比焊盘尺寸减 少 1~2-mil,特别是如果焊盘开口是阻焊层界定的。当焊盘是铜箔界定 时,与多数微型BGA一样,将模板开孔做得比焊盘大 1~2-mil(0.0250.05) 可能是所希望的。这个方法将增加面积比,有助于微型BGA的锡膏 释放。这些,以及其它模板设计问题在IPC的模板设计指南中都有探讨。

SMT模块焊锡空洞改善报告

测量效果 球体大小不一

球体大小不一

球体大小不一

球体大小不一

球体大小不一

球体大小不一

球体大小不一

焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满

结论: ①不同的排气设计呈现出模块底部气不能完全排出,空洞中间位置居多; ②中间部位焊接球体大小不一, ③空洞率大于20%;

为更好的模块底部排气, 需匹配有排气开孔的钢网 设计;

根据方形开孔面积S=1.5*1.5=2.25

2.25=3.14*R²*¾ 得出开孔直径 R≈2MM(注:¾ 为切角90°)

钢网开孔 确认!

11

3.锡片置于模块底部何处

锡片大小、位置

确认锡片放置大小、位置;

锡片大小

0603

0201

0402

优/缺点

球体大小不一 球体大小不一 球体大小不一 球体大小不一 球体大小不一 2.1MM直径方形都 2.1MM直径方形都

焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 存在锡珠(模块里 存在锡珠(模块里

/外)

/外)

结论: ①利用不同锡膏不同炉温验证模块空洞率效果无明显改变;

锡片位 置确认!

X-ray 效果

整体都有空洞

下面三排空洞

左三排空洞居多; 整体最佳;

气没完全排出;

且个别球体偏小;

13

4.改善后效果,过程.

改善后效果---空洞<15%

14

4.改善后效果,过程.

改善前过程

第一步:模块预上锡;

模块预 上锡

半品区 分发料

第二步:SIDN产品生产流程;

经典完整SMT钢网开孔设计指南(参照IPC-7525A)

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口内壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要内容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等内容。

模板设计内容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•陶瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个内容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Pin 宽: 0.22mm Pin 长: 1.55mm 间 距: 0.28mm 最外Pin: 0.30mm

PCB: 29-6558

4、0.5 Pitch TSOP Ⅱ(二)

Pin 宽: 0.28mm Pin 长: 1.40mm 间 距: 0.22mm 最外Pin: 0.28mm

Pin 宽: 0.22mm Pin 长: 1.55mm 间 距: 0.28mm 最外Pin: 0.30mm

整体图

Pin 宽: 0.28mm Pin 长: 1.67mm 间 距: 0.37mm 最外Pin: 0.28mm

PCB: 09-2434

4、0.5 Pitch TSOP Ⅱ(一)

Pin 宽: 0.30mm Pin 长: 1.40mm 间 距: 0.20mm 最外Pin: 0.30mm

外拉0.15mm

1.0 Pitch QFP、IC

•长度外拉0.15MM •宽度W1视原始焊盘大小而定,一般为0.5-0.55,原始焊盘比常规值 小的按1:1开 •内脚最小值W1=0.46,最大值W1=0.6 •外脚大焊盘按宽度90%-95%开 •倒圆角0.1MM

3、0.65 Pitch TSOP

原PAD

开孔后

Pin 宽: 0.35mm Pin 长: 1.50mm 间 距: 0.30mm 最外Pin: 0.35mm

整体图

五、Module 钢网开孔注意事项

a 对称性——两端焊盘必须对称,才能保证熔融焊锡表面张力平衡。 b 焊盘间距——确保元件端头或引脚与焊盘恰当的搭接尺寸。 c 焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊点能够形成弯月面。 d 焊盘宽度——应与元件端头或引脚的宽度基本一致。

矩形片式元件焊盘结构示意图

片式元件焊盘尺寸表

PCB焊盘结构设计要满足再流焊工艺特点“再流动”与自定位效 应

Module 钢网开设建议

目录

Chip 零件焊盘设计及钢网开孔 排阻焊盘设计及钢网开孔 BGA 焊盘设计及钢网开孔 TSOP & EPPROM 焊盘设计及钢网开孔 Module 钢网开孔注意事项

一、Chip 零件焊盘设计及钢网开孔

1、Chip 零件焊盘设计

(1)Chip元件焊盘设计应掌握以下关键要素:

原PAD

开孔后

直径:0.40mm 内距: 0.40mm

整体图

直径:0.45mm 内距: 0.35mm

6、BGA 零件(四)——0.65 Pitch BGA

原PAD

开孔后

直径:0.38mm 内距: 0.25mm

整体图

示例:09-2580

直径:0.40mm 内距: 0.26mm

四、TSOP&EPPROM 焊盘设计及钢网开孔

外拉0.15mm

PCB: 29-6992

5、Epprom开孔(一)

原PAD

开孔后

整体图

5、Epprom 开孔(二)

原PAD

开孔后

一个焊盘过大,通常一边大于4mm,另 一边不小于2.5mm时,为防止锡珠的产生 以及张力作用引起的移位,网板开口建议采 用网格线分割的方式,网格线宽度为 0.5mm,网格大小为2mm,可按焊盘大小 均分。

器件引脚间距: 1.27 0.8 0.65 0.635 0.5 0.4 0.3

焊盘宽度: 0.65/0.6 0.5 0.4 0.4 0.3 0.25 0.17

焊盘长度: 2.2 2.0 1.6 2.2 1.6 1.6 1.6

2、TSOP & IC 钢网开孔

0.635-0.65 Pitch QFP、IC

3、BGA 零件(一)——最常用开孔方式

原PAD

开孔后

直径:0.35mm 内距: 0.45mm

整体图

直径:0.50mm 内距: 0.30mm

4、BGA 零件(二)

原PAD

开孔后

直径:0.35mm 内距: 0.45mm

整体图

直径:0.45mm 内距: 0.35mm

5、BGA 零件(三)——AMB

原PAD

开孔后

宽: 1.04mm 高: 0.80mm 内距: 0.48mm

整体图

宽: 0.90mm 高: 0.80mm 内距: 0.75mm

6、0805 Chip 零件焊盘设计

(4)0805(1.4mm×1.0mm)焊盘设计

6、0805 Chip 零件钢网开孔

0805内切保证内距1.0mm以上,再做面积6%内凹半圆防锡球处理 1)V 型方式

Transcend 模板开孔为0.3*0.3,内距保证0.25-0.30mm,方形倒角

4、0402 Chip 零件焊盘设计

(3)0402(1.0mm×0.5mm)焊盘设计

0402钢网开孔:内移或外移保证内距0.350.5mm

4、0402 Chip 零件——按焊盘1:1开内切圆

原PAD

开孔后

宽: 0.60mm 高: 0.60mm 内距: 0.30mm

7、1206 电容钢网开孔

长: 2.0mm 高: 1.0mm 内距:1.0mm

内切外拉0.2mm

长: 2.0mm 高: 1.0mm 内距:1.4mm

二、排阻焊盘设计及钢网开孔

原PAD

1、4P2R 排组

一般按1:1开孔,四周倒圆角

开孔后

整体图

长: 0.76mm 宽: 0.40mm 上下间距:0.25mm 左右内距: 0.31mm

最外边扩0.05MM; 内切0.05--0.1MM; R=0.1; 保持间距0.95—1.2MM 内凹0.3MM 2)倒三角方式

最外边扩0.05MM; 内切0.05--0.1MM 1; 保持间距0..95—1.2MM, A=1/3X; B=1/3Y 3)内凹方式

最外边扩0.05MM; 内切0.05--0.1MM 1; 保持间距0..95—1.2MM, B=1/3Y; A=0.3

原PAD开方形倒圆角内距0.4

按焊盘1:1开孔,四周倒圆角,满足内距需要(一般0.4mm)

5、0603 Chip 零件焊盘设计

(5)0603(1.6mm×0.8mm)焊盘设计

0603钢网开孔:当内距小于0.6mm时,需外移至0.6mm;大于0.72mm 时,内扩至0.72mm;内距一般为0.7mm-0.8mm.

5、0603 Chip 零件钢网开孔

1)内缩内凹法

0603先面积缩5%,再做内缩后面积6%内凹半圆防锡球处理。

2)内切内凹法

0603内切保证内距0.7-0.8mm,再做面积6%内凹半圆防锡球处理

L W

0402元件开孔

1/4L 1/4W

L W

0603元件开孔

1/3L 1/3W

5、0603 Chip 零件钢网开孔

BGA类元件焊盘与钢网设计对照表

2、BGA 开孔规则

BGA 开孔规则:

1.27pitch 开口Φ0.50—0.68MM 1.0pitch 开口Φ0.45—0.55MM 0.8pitch 开口Φ0.35—0.50MM 0.5pitch 开口Φ0.28—0.31MM

我司BGA一般为0.8 Pitch,钢网开孔宽度一般为0.50mm,部分为 0.45mm

最外边扩0.05MM; 内切0.05--0.1MM; R=0.1; 保持间距0.95—1.2MM 内凹0.3M 大CHIP料无法分类的按焊盘面积的90%开口

※注:判断元件类型不能仅凭Pitch值,还要考虑元件宽度。 ※注:内距偏大或偏小,印刷后都会导致贴片不良、焊接不良。 ※注:内距和标准值比较接近时,可采用内缩内凹法,内距和标准值相差较大时,可 采用内切内凹法,通常指内距偏小。

长: 0.76mm 宽: 0.40mm 上下间距:0.25mm 左右内距: 0.31mm

示例:09-2090

2、8P4R 排阻焊盘设计

原PAD

3、8P4R 排组

开孔后

外Pin宽:0.71mm 内Pin宽:0.50mm 高: 1.00mm 上下内距:0.50mm 左右内距:0.30mm

整体图

内切外拉:0.1mm

三、BGA 焊盘设计及钢网开孔

1、BGA 焊盘设计

BGA类元件焊盘设计的主要依据—焊球的直径与间距:

焊接后焊球融化与锡膏及铜铂形成金属间化合物,此时球的直径变小,同时融 化时的锡膏在分子间作用力及液体间张力的作用下回缩。

1)焊盘的设计一般较球的直径小10%-20% 2)钢网的开孔较焊盘大10%-20%

整体图

宽: 0.53mm 高: 0.55mm 内距: 0.40mm

按焊盘1:1开内切圆为厂内Module最常用的开孔方式

4、0402 Chip 零件——四周倒圆角

原PAD

开孔后

宽: 0.63mm 高: 0.63mm 内距: 0.23mm

整体图

宽: 0.63mm 高: 0.55mm 内距: 0.40mm

1、TSOP 焊盘设计

TSOP 焊盘设计

A. 焊盘长×宽(Y×X)

0.65焊盘长×宽(Y×X)=1.6×0.4 mm 0.5焊盘长×宽(Y×X)=1.6×0.3 mm 0.4焊盘长×宽(Y×X)=1.6×0.25 mm 0.3焊盘长×宽(Y×X)=1.6×0.17 mm

B. SOP焊盘设计

封装: CFP/SOP SSOIC TSOP SSOIC TSOP 或SOIC

整体图

外Pin宽: 0.30mm 内Pin宽: 0.23mm 高: 0.85mm 上下内距: 0.30mm 外左右内距:0.33mm 中左右内距:0.27mm

4、关于排阻少锡开孔说明

推荐开孔方式

PCB拒焊时,排阻少锡风险

1)如上为排阻最常用开孔 2)请注意锡膏的覆盖率

1)以上开孔,覆盖率较低一些 2)PCB拒焊时,有少锡风险 3)一般作内切外拉0.1mm

6、0805 Chip 零件钢网开孔