萃取锗的分析

次亚磷酸钠热还原法提取含锗炉渣中锗的工艺研究

次亚磷酸钠热还原法提取含锗炉渣中锗的工艺研究

次亚磷酸钠热还原法是一种有效的提取含锗炉渣中锗的工艺方法。

该方法利用次亚磷酸钠作为还原剂,通过高温反应将锗氧化物还原为金属锗,并在后续步骤中将金属锗分离出来。

首先,需要通过化学分析确定含锗炉渣中锗的含量和形态。

然后,将含锗炉渣与次亚磷酸钠混合,将混合物置于高温反应炉中进行热还原反应。

在适当的温度和反应时间条件下,锗氧化物会被还原为金属锗。

此时,还原反应后的产物中包含金属锗、次亚磷酸钠和残留的炉渣。

接下来,需要对还原产物进行分离和提纯。

一种常用的分离方法是通过重力分离、离心分离或滤液分离将产物中的炉渣和次亚磷酸钠分离出来。

分离后的金属锗可以通过进一步的提纯步骤得到高纯度的锗产品。

在提纯过程中,可以采用电解法、盐酸浸取法或溶剂萃取法等方法进一步去除杂质。

电解法是常用的提纯方法之一,通过在适宜的条件下,将金属锗作为阳极进行电解,可以使得金属锗在阳极上析出,从而实现锗的纯度提高。

盐酸浸取法则是利用盐酸对金属锗进行溶解,从而去除杂质的方法。

溶剂萃取法则是利用有机溶剂对金属锗进行选择性萃取,从而去除杂质。

最终,经过多次提纯步骤后,可以得到高纯度的锗产品。

这种热还原法提取含锗炉渣中锗的工艺具有操作简便、成本较低、提取效率高等优点。

因此,在锗提取工业中得到了广泛应用。

锗的制备方法

锗的制备方法锗是一种重要的半导体材料,广泛应用于电子、光电子和太阳能电池等领域。

本文介绍了几种常见的锗的制备方法,包括锗的提纯、单晶生长和薄膜制备等。

下面是本店铺为大家精心编写的3篇《锗的制备方法》,供大家借鉴与参考,希望对大家有所帮助。

《锗的制备方法》篇1一、锗的提纯锗的提纯主要有以下几种方法:1. 离子交换法:利用锗离子选择性强的阳离子交换树脂,将锗从含有锗的矿物中提取出来。

然后再通过电解法将锗离子还原成锗金属。

2. 气相法:将含有锗的矿物与氢气一起加热,使锗转化为挥发性锗氢化物。

然后将锗氢化物通过冷凝器冷却回收,再通过氢气还原法将锗氢化物还原成锗金属。

3. 湿法冶金法:将含有锗的矿物与硫酸、硝酸等强酸一起加热,使锗转化为水溶性的锗化合物。

然后通过离子交换、电解等方法将锗提取出来。

二、锗单晶生长锗单晶生长主要有以下几种方法:1. 直拉法 (Czochralski 法):将多晶锗加热融化,然后通过一个叫做“晶圆炉”的设备,将熔融的锗液体上升到一个细长的晶圆坩埚中。

在晶圆坩埚中,锗液体会慢慢凝固成晶体,然后慢慢被拉出成长为锗单晶。

2. 悬浮区熔法:将多晶锗加热融化,然后在一个高温高压下,将融化的锗通过一个叫做“悬浮区熔炉”的设备,使其在熔体中形成一个稳定的熔体区域。

在这个熔体区域内,锗原子可以自由移动,形成单晶。

三、锗薄膜制备锗薄膜制备主要有以下几种方法:1. 化学气相沉积法 (CVD 法):将锗前驱体气体引入一个反应室中,通过加热反应室和控制反应条件,使锗前驱体气体在基底表面发生化学反应,形成锗薄膜。

2. 溅射法:将锗靶材放置在真空腔中,通过加热靶材和控制真空腔中的气体压力,使锗靶材上的锗原子被溅射到基底表面,形成锗薄膜。

《锗的制备方法》篇2锗的制备方法主要有以下几种:1. 锗的矿物提取法:锗主要存在于硫化物矿物中,如闪锌矿、方铅矿、辉锑矿等。

将含有锗的矿物原料经过破碎、磨粉、选矿等工艺,得到含锗的精矿。

锗的提取方法

锗的提取方法嘿,你知道锗这种神奇的元素吗?它就像一个隐藏在大自然深处的宝藏,等待着人们去发掘。

今天呀,咱就来好好聊聊锗是怎么被提取出来的。

我有个朋友叫小李,他就在一家从事稀有金属研究的实验室工作。

有一次我去他那儿,就像刘姥姥进大观园一样,对他们那些实验设备和研究对象充满了好奇。

我一眼就看到了一个关于锗的研究项目,然后就缠着他给我讲讲锗的提取方法。

首先呢,锗在自然界中的含量那可不算多,它就像一个害羞的小精灵,总是藏在其他矿物里面。

最常见的呢,就是和锌矿等矿物共生。

这就好比一群小伙伴在玩捉迷藏,锗就躲在锌矿这些大哥哥的身后。

要把锗提取出来,就像是从一群小伙伴中精准地找到那个最害羞的小家伙一样不容易。

一种常见的提取锗的方法是从含锗的矿石开始的。

就拿闪锌矿来说吧。

矿石开采出来后,要先进行选矿,这选矿就像是一场初步的筛选大赛。

工人们或者机器把矿石中的杂质尽可能地去除掉,只留下那些含锗量相对较高的矿石。

这就好像是在一群候选人里,先把那些明显不符合条件的给淘汰掉一样。

我当时就问小李:“这选矿是不是就像咱们挑苹果,把坏的先扔掉啊?”小李笑着说:“嘿,你这么理解也没错,就是这么个理儿。

”接下来就是冶金的过程啦。

这个过程可复杂着呢。

一般来说,要先把选好的矿石进行焙烧。

这焙烧就像是给矿石来一场高温的洗礼。

通过焙烧,矿石中的一些成分会发生化学变化。

对于含锗的矿石来说,焙烧能让锗以一种更容易被提取的形态存在。

我在想啊,这矿石在高温下是不是就像在热锅上的蚂蚁一样,发生着翻天覆地的变化呢?然后呢,就到了浸出这一步。

浸出就像是用水或者其他溶剂去给经过焙烧的矿石来个温柔的“按摩”,把其中的锗给溶解出来。

这就好比是用特殊的“魔法水”把藏在矿石里的锗精灵给召唤出来。

不过这可不是随便的水就行哦,要调配特殊的溶液,这个溶液的配方就像是厨师做菜的独家秘方一样重要。

我好奇地问小李:“这溶液得有多神奇才能把锗给弄出来啊?”小李眼睛一亮说:“这溶液啊,那可是经过无数次试验才确定下来的,就像为了钓到一条特别的鱼,要准备最诱人的鱼饵一样。

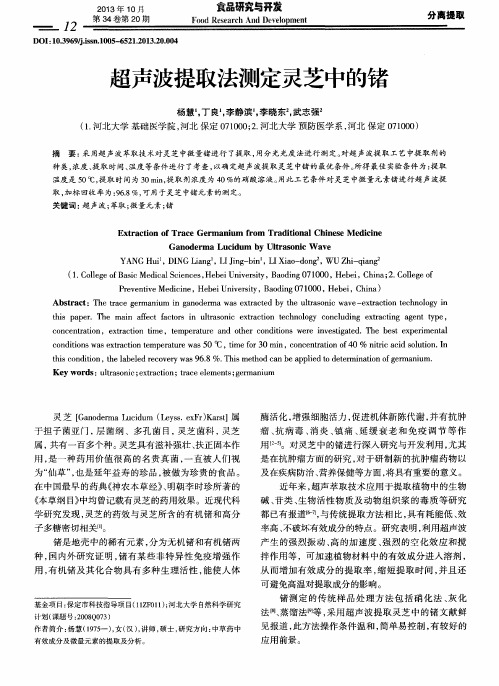

超声波提取法测定灵芝中的锗

1 2

பைடு நூலகம்

第3 4卷第 2 0期

F o o d R e s e a r c h A n d D e v e l o p m e n t

交磊礴究麓并凝

分离提 取

DOI : 1 0 . 3 9 6 9  ̄ . i s s n . 1 0 0 5 - 6 5 2 1 . 2 0 1 3 . 2 0 . 0 0 4

于担 子菌亚 门 , 层菌 纲 、多孑 L 菌 目, 灵芝 菌科 , 灵芝 属, 共有一百多个种 。 灵芝具有滋补强壮 、 扶正固本作 用, 是一种 药用价值 很 高的名 贵真菌 , 一 直被人 们视 为“ 仙 草” , 也是延年益 寿的珍品 , 被做为珍 贵的食 品。 在 中国最早 的药典 《 神农本 草经》 、 明朝李 时珍所著 的

关键词 : 超 声波 ; 萃取 ; 微量元素 ; 锗

Ex t r a c t i o n o f Tr a c e Ge r ma n i a m f r o m Tr a d i t i o n a l Ch i ne s e n e di c i n e

Ga n o de r ma Luc i d u m b y Ul t r a s o n i c W a v e

超声波提取法测定灵芝中的锗

杨慧 , 丁 良 , 李静滨 , 李晓东 , 武志强 ( 1 . 河北大学 基础 医学 院, 河北 保定 0 7 1 0 0 0 ; 2 . 河北 大学 预防医学 系 , 河北 保定 0 7 1 0 0 0 )

摘 要: 采 用超声波 萃取技术对灵芝 中微量锗进行 了提取 , 用分光光度 法进行 测定。 对超声波提取 工艺中提取 剂的

锗元素的提取原理

锗元素的提取原理

锗元素的提取原理是基于其在锗矿石中的存在形式以及化学性质。

一般来说,锗常以氧化锗的形式存在于锗矿石中。

提取锗的一种常见方法是通过冶炼,将锗矿石与碳在高温下反应,生成金属锗并释放二氧化碳。

这个过程称为熔融还原法。

熔融还原法的主要步骤如下:

1. 将锗矿石与焦炭或其他适当的碳源混合,并加热到高温。

2. 在高温下,焦炭与氧化锗反应生成金属锗和二氧化碳。

3. 金属锗与残留的矿石和其他杂质分离,通常通过重力分离或其他物理方法实现。

4. 金属锗经过一系列的处理和纯化步骤,得到高纯度的锗材料。

除了熔融还原法,还可以使用其他提取方法,如湿法提取法或气相深渗法。

这些方法根据锗元素的物理和化学性质,采用溶解、沉淀、电解等方式进行提取和纯化。

需要注意的是,锗矿石中通常含有其他杂质元素,如铅、铁、硅等。

因此,在提取锗的过程中,还需要考虑如何去除这些杂质,以获得高纯度的锗材料。

锗提取工艺现状

锗提取工艺现状

锗是一种重要的半导体材料,具有广泛的应用前景。

目前,锗提取工艺已经得到了很大的发展,但仍然存在一些问题和挑战。

锗提取工艺主要包括矿石选矿、冶炼和精炼等步骤。

其中,矿石选矿是最关键的一步,它决定了后续工艺的效率和成本。

目前,常用的锗矿石有锗石、锗铁矿和锗铜矿等,其中锗石是最常见的矿石。

锗石的选矿主要采用浮选法,通过浮选剂的作用,将锗石中的锗矿物与其他矿物分离出来。

但是,浮选法存在一些问题,如浮选剂的选择、浮选条件的控制等,需要不断优化和改进。

锗的冶炼主要采用电炉冶炼和炉外冶炼两种方法。

电炉冶炼是将锗矿石和还原剂放入电炉中进行加热,使锗矿物还原为金属锗。

炉外冶炼则是将锗矿石和还原剂放入高温炉中进行加热,使锗矿物还原为金属锗。

两种方法各有优缺点,需要根据实际情况选择。

锗的精炼主要采用氧化精炼和氯化精炼两种方法。

氧化精炼是将金属锗与氧化剂反应,使杂质氧化为气体或溶于熔体中,从而实现精炼。

氯化精炼则是将金属锗与氯化剂反应,使杂质氯化为气体或溶于熔体中,从而实现精炼。

两种方法各有优缺点,需要根据实际情况选择。

总的来说,锗提取工艺已经取得了很大的进展,但仍然存在一些问题和挑战。

未来,需要进一步优化和改进锗提取工艺,提高效率和

降低成本,以满足不断增长的市场需求。

用仲辛醇萃取锗的研究

第 0 7年 1 期 3 3 2 o卷第 l 月

C I A M A中国测试技术 H O 0 Y HN E S R M N E N L G U E E TTC

V 13 N . 0. oI 3

Jn 0 7 a. o 2

( 洛阳大学环境与化学工程学院, 河南 洛阳 4 12 ) 703 摘 要: 锗的提取中溶剂萃取是一种简单、 快速分离、 效果理想、 最有竞争力的方法。但萃取剂的种类繁多且都要求

酸度比较高, 萃取剂浓度高, 造成提取成本过高并会对生态环境造成污染。 寻找优良的提取锗的萃取剂就至关重要。 本文采用苯基荧光酮分光光度法测定仲辛醇/ 石油醚溶液中锗的含量。根据实验结果确定: 10 L锗标准溶液加 每 0m 助萃取剂O g用 3m 0 . 。 0 L1 5 %的仲辛醇 油醚溶液 , 在中性条件下 。 2 i蒲 的萃取率最高。仲辛醇/ 萃取 mn 石油醚溶液 对锗有很高的萃取率。 是一种值得推荐的萃取剂。 美■词: 萃取; 苯基荧光酮; 仲辛醇; 浓度 锗;

中 圈分 类 号 : 6 8 0 5. 2 文献标识码 : A 文 章编 号 :6 2 4 8 {0 70 加 O 2 o 1 7- 94 2 0 )1 8 - 2 -

S u y o h x r ci g o e m a i m y 2 o t n ls le t t d n t e e t a t f g r n u b - ca o ov n n

ae t eut g r hg cs ad o u o o te clg a ni n e t o idn go ae t rm gn ,r ln f m ih ot n p l tn n h eoo cl vr m n.S f ig od gn f s si o s i i e o n s o

从冶锌废渣中提取锗、铟的研究

e v a h h ui cs S is s t o r ui c t roe d p d tn t o n sr l ep dc n a c r n i r c o. t e a o r t o n y g o o i c y e w o o s d

i r st r oe a ule s odrror f y n e e e v tzt e na e u e . c a h c r n i h c y c u e y d i e s l

sd s eet i r t o s h c i, lr et pru tt t i t fcod e nf ts a ad ax a r , et h ueh e f e a r u s t ui y a e a r o f c c iy i t m e e

thil e m i . t thil i n r ci i i b s i e n aograu A d e nac di od nh g u y u c c f n m n h c c o t f n n m o m e n o e d d

e vra ul n u n gr ai f i si e m nm sb s d d r oe d toi i ad m n m m utas iet t t i c y n ty f m e i i d u r n rl o d d u e e u

a d e pd a t s e e t y ip os d evom n n e l e, h a t , a t m e u n o nin e d o v t m i h r h e m e e e r i e f r e t

摘 要

{、 当 高 术 材 的 撑 料 在 算 、 讯 宇 、 源 医 是 代 技 新 料 支 材 , 计 机 通 、 航 能 及 锢锗

锗的区熔提纯

锗的区熔提纯锗从矿石经过火(湿)法冶炼—蒸馏—还原等工序得到了金属锗,整个生产工艺都是采用化学方法来分离、提纯的。

在这些过程中,需要使用大量的其他物质(如焦炭、化学试剂等),受到这些物质纯度的影响,就不可能得到能够满足半导体、红外光学、航天等学科需要的纯度极高的金属锗。

因此必须借助物理提纯(物理冶金)方法进一步提纯。

1952年蒲凡(W . G . Pfann)开始提出区域熔化方法,用它来提纯锗材料,得到了极高纯度的锗材料(电阻率>40Ω·㎝)。

现在区域熔化已成为提纯金属锗最普遍采用的方法。

实际上,任何物质只要能稳定地熔化,并且在液(熔)体与凝固的固体之间能显示出不同的杂质浓度都可以采用区域熔化作为提纯手段。

区熔提纯是利用分凝现象来分离杂质的。

正常凝固过程也有分凝作用。

最早普遍采用正常凝固法来提纯金属锗,而且还能控制生长出锗单晶。

区域熔化的重要用处:1.提纯金属、半导体、有机和无机的化学材料;2.区熔致匀(使一种欲掺入的杂质十分均匀地分布在整个单晶体中);3.焊接和测量液体中的扩散率等。

§ 1分凝现象和分凝系数当将一块含有杂质的固体金属料,经熔化后再缓慢凝固,经过分析,则发现固体中各部分的杂质浓度是不相同的(间断还原锗锭),— 1 —这就是由分凝现象产生的结果。

原来杂质分布比较均匀的金属料(间断还原锗锭),经过熔化后,再由一端向另一端逐渐凝固,如下图,经检测就会发现,杂质分布不再均匀了,有的地方杂质多了,有的地方杂质少了(连续还原锗锭),这说明杂质得到了分离的效果。

如果把杂质浓度高的部分除去,便达到了提纯的效果。

分凝现象是二元系(或多元系)相平衡特性所产生的效果,当二元系处在固液两相平衡状态时,杂质的浓度在固相中和液相中是不同的。

若杂质(熔质)是升高熔剂(锗)的熔点,那么它在固液交接面上固相中的杂质浓度比液相中的杂质浓度大,如下图a所示。

反之,若杂质(熔质)降低熔剂(锗)的熔点,那么它在固液交接面上固相中的杂质浓度比液相中的杂质浓度小,如下图b所示。

锗的提取方法

锗的提取方法一、富集如果原料的品位不高,一般要进行富集,才能进行生产,不然成本太高的,一般用回转窑进行富集,也有用萃取方法的,不过目前国内以回转窑富集方法的较多。

萃取的厂家有株冶、南京锗厂。

用煤生产锗的一般用煤发电,回收布袋尘、旋风尘,再进行富集来得到要求的品位。

二、蒸馏蒸馏是利用四氯化锗的沸点较低,约84度,将锗蒸馏出来达到分离的效果。

富集回收锗的制取第一步是从重有色金属冶炼过程回收锗的富集物。

以炼锌为例:在火法炼锌过程中,锌精矿首先经过氧化焙烧,然后加入还原剂和氯入钠,在烧结机上烧结焙烧,锗以氯化物或氧化物形态挥发进入烟尘。

如不采用氯化烧结措施,锗将富集于最后锌蒸馏的残留物中(见氯化冶金)。

在湿法炼锌过程中,如锌精矿含锗不高时,大部分锗在硫酸浸出渣中,小部分锗进入溶液。

在锌溶液净化过程中,由于锗的亲铁性质,氢氧化铁沉淀时吸附锗,锗进入铁渣。

锌溶液用锌粉置换镉时,残留的锗和镉同时为锌粉所置换。

如将浸出渣熔化,然后用烟化炉挥发铅、锌,则锗以一氧化锗状态挥发,富集于烟尘中。

烟化炉可用来处理含锗的氧化铅、锌矿。

将氧化矿在鼓风炉内熔炼,再用烟化炉处理炉渣挥发锗,挥发率大于90%。

现代炼锌多用湿法,在处理含锗较高的硫化锌精矿(含锗100~150克/吨)时,首先使锗富集于浸出渣中,用烟化炉处理,烟尘含锗0.1%,用酸浸出,溶液净化后,加丹宁(C76H52O46)沉淀,沉淀物中含锗3~5%;经烘干、煅烧,得到含锗15~20%的锗灰,作为提锗原料。

三精馏四氯化锗,再用盐酸溶剂萃取法除去主要的杂质砷,此名叫复蒸。

然后经石英塔精馏提纯,得到高纯四氯化锗。

用高纯水使四氯化锗水解,得高纯二氧化锗(GeO2)。

一些杂质会进入水解母液,所以水解过程也是提纯过程。

水解母液中的锗可以返回进行盐酸蒸馏。

四还原纯二氧化锗经烘干煅烧,在还原炉的石英管内用氢气于650~680℃还原得到金属锗。

还原终结时可逐渐升温至1000~1100℃,使锗熔化,然后慢慢冷却,得到锗锭。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湿法冶金

院系材料与冶金学院专业有色金属冶金姓名刘学学号2010020064

锗的提取工艺分析

锗是元素周期表第四周期第ⅣA族元素,元素符号Ge,原子序数32,原子量72.59。

锗有一2、+2、+4三种价态,+4价化合物较稳定,锗在室温干燥空气中稳定,当加热到575℃时才开始与氧作用,金属锗溶于氢氟酸和硝酸的混合酸中,也溶于有碱存在的H202中,锗与浓硫酸、硝酸的作用很弱,与碱作用缓慢,但能与熔融碱迅速作用。

锗与碳不起作用,在氯或溴中加热燃烧生成四卤化锗。

锗可

与干燥的HCl气体作用生成HGeCl

4、HGeCl

3

和GeI

2

的歧化反应是制取锗外延片的重

要方法之一。

锗的地壳丰度为1.5×10-4%,锗大多以稀散形式存在于硅酸盐、硫化物和含硫酸盐的矿物中,锗分散在锌铜铅和铁的硫化矿物中,其中闪锌矿锗的含量达

0.0l%~O.1%,已知高含量锗矿物有锗石(3Eu

2S·FeS

2

·GeS

2

,含锗7~8%)、

硫银锗矿(4Ag

2S·GeS

2

,含锗6~7%)、硫锗铁矿[(Fe、Cu、Ge、As)

x

S

y

,含锗7~

8%]、硫锗银锡矿[4Ag

2S(Sn、Ge)S

2

,含锗l~8%]、硫银铅锗矿[(Pb、Ag、Ge、

sb)

x S

y

,,含锗约4.0%]。

煤是锗的重要来源之一,中国临沧煤和宣化煤含锗高

达0.01%~0.1%。

察明世界锗储量约为8600t。

锗冶金原料主要为重金属硫化矿的副产品和燃煤烟尘。

锗冶炼包括锗的富集、GeCl

4

和Ge02的制取和金属锗的制取三个环节。

以下是锗的主要生产工艺:

①沉淀法

沉淀法是基于pH<2的酸性溶液中,锗可以生成各种锗酸盐。

常用的沉淀剂有单宁及其衍生物,氧化镁和硫化物等。

锗经沉淀后分剐生成单宁锗、锗酸镁、硫化锗和硫化锗酸盐等。

该法具有方法可靠、选择性高、可达到富集锗的目的。

②锌粉置换法

在湿法炼锌过程中,锌精矿中含有少量的锗、镓、铟等金属。

株洲冶炼厂采用锌精矿沸腾焙烧,由于锗等的蒸汽压小,大部分留在锌焙砂中。

当浸出为中性时,锌被进人溶液,而锗、镓、镏留在浸渣中。

采用威尔兹窑挥发处理浸出渣,得到含锗等金属的烟尘,浸出烟尘得到含锗的浸液,然后加锌粉置换得锗的粗产品。

③萃取法提取锗

国内采用萃取法、离子交换法、硫化及氯化等方法回收锗均有报道。

其中以萃取

法应用较多。

常用的萃取剂有CCl

4

、TBP、8-羟基喹啉、长链胺等。

如贵州治炼厂采用N235萃取剂对ZnS0一溶液中的锗进行萃取,再经反萃、水解沉淀、过滤、烘干得到质量高的锗浓缩物。

本文主要以萃取锗工艺进行了分析

1、硫酸锌溶液中萃取锗

1.1水相体系

水相体系主要有氧浸液和高浸液,它是由电解锌产品及其生产工艺所决定的。

在萃取工艺中,不允许对水相的物理性质和化学性质组成有较大变动,只能够在不影响电解锌生产工艺的前提下,进行适当调整。

这对于萃取体系的有机相选择具有相当大的难度。

1.2有机相体系

针对水相体系的特点,国内外对有机相体系作了大量的研究工作,大致有以下几种体系:

(1)N235一络合剂体系萃取锗

料液酸度pH=2~3,萃取相比O/A=1/5,温度30℃一35℃,时间2 min,锗萃取率>99%;用碱液作反萃剂,反萃相比O/A=2/1,温度为室温,时间3 min,锗反萃率>99%,反萃液含锗5 g/L±,锗精矿含Ge>15%。

但是国内只有实验室的试验资料报道,未见工业应用。

(2)Lix63(属羟肟类)一煤油体系萃取锗

料液酸度含H

2S0

4

157 g/L,萃取相比O/A=1/1,级数7级;用碱液作反萃剂,

NaOH浓度为175 g/L,反萃相比O/A=20/1。

锗萃取率>99%,锗反萃率>98%。

(3)Kelexl00(属8一羟基喹啉衍生物)一煤油体系萃取锗

料液酸度大于50g/L,通过4级逆流萃取,每级停留3 min,负载有机相含锗3—4 g /L,用NaOH作反萃剂,反萃级数2级,反萃液含Ge 20g/L,锗精矿含Ge>20%。

羟肟类和8一羟基喹啉衍生物与煤油组成的萃取体系萃取锗均为国外的实验研究,都获得了较好的效果,但要求萃取剂浓度高,酸度高,Kelexl0(O煤油体系反萃困难,应用受到限制。

(4)N72一高碳醇一煤油体系萃取锗

N72是昆明冶金研究院研制合成的锗、镓萃取剂,比重1.00~1.007,在硫酸锌溶液中的溶解度32 mg/L,料液酸度为pH=0.8—1.5,萃取相比O/A=1/5,级数为逆流3级,锗萃取率97%;用碱液作反萃剂,反萃相比O/A=5/1,级数为4级,锗反萃率为98%,锗精矿含锗>30%。

曾进行过10 L/h扩大试验,后因合成萃取剂的原料受到限制而终止。

(5)H106-C

7-9

酸一煤油体系萃取锗

料液酸度pH=1,萃取级数ll级,锗萃取率99%;用2NHF作反萃剂,反萃相比O/A=10/1,级数14级,锗反萃率>95%。

合成H106的原料国内尚缺,只做了扩大试验,未能进一步实现工业化应用。

(6)YW100一P

204

一煤油体系萃取锗

料液酸度pH=1.5,萃取相比O/A=1/5,级数3级,锗萃取率>97%;用B试剂作反萃剂,反萃相比O/A=2/1,级数3级,锗反萃率>96%,锗精矿含锗>20%。

YWl00的水溶性较大,消耗高,生产上应用遇到一些困难。

(7)7815一添加剂一煤油体系萃取锗

7815萃取剂是核工业部北京化工冶金研究院研制合成的锗萃取剂,属螯合型萃取剂,它具有特殊的化学结构,在对金属进行萃取或分离时具有稳定性好,萃取锗的能力特别强,对其它金属的选择性高等特点。

料液为高浸液,含Ge 0.033 g

/L,H

2S0

4

≥90 g/L,温度≤80℃,萃取相比为O/A=1/5,锗萃取率>96%;选

用氢氧化钠作为反萃剂进行反萃,相应的有机相加入T试剂作添加剂,反萃剂氢氧化钠浓度为3 molNaOH;级数:4~6级;相比:O/A=5/1;温度:30—40℃;平衡时间:5 min。

锗的反萃率>95.81%。

通过7815一添加剂一煤油体系萃取锗的扩大试验表明,可以进行工业生产。

2.高酸浸出一铁粉还原浸出一富集一萃取法回收锗

2.1 原理:在酸度180g/L的H

2SO

4

、温度80℃条件下,原料铁粉中绝大部分锗溶于

酸中,在过量的铁粉存在条件下,不用添加其它试剂来调节溶液的pH值,直接用过量的铁粉可以使溶液的pH值达到5.6。

由于由于锗离子水解的标准pH值4.8,在80℃下其发生水解的pH值降到了4.1以下,如果控制溶液的pH值在5以上而在Fe2+发生水解的pH值以下,能保证在高酸高温条件下溶于酸的锗因发生水解而沉淀并与过量的铁粉混到一起,Fe2+继续留在溶液中。

过滤后,渣与添加的铁粉重复在高酸高温条件下进行溶解,重复上述过程可以使锗有效的富集在渣中,并与铁有效地分离的同时,铁以硫酸亚铁的形式回收利用。

2.2 萃取

在试验条件下确定对锗萃取过程中萃取剂组成90%P

204

+10%磺化煤油+1.5%Yw-100:水相有机相比为5:l;振荡时间为5min/次;淋洗用6M分析盐酸溶液;反萃级数为三级。

萃锗的pH值为1.O,在萃锗过程中反萃效率达到98%以上。

总结

锗的提取使资源得到了综合利用,但回收成本高。

在目前的技术条件下锗提取的方法在生产上应用的或者正在研究开发的大致有沉淀法、离子交换法和萃取法三类。

沉淀法以丹宁沉锗法用得多,其主要缺点是单宁锗在灼烧过程中损失大,且污染环境、灼烧后产出的锗精矿品位低。

离子交换法尚缺乏高交换容量和高交换速度的树脂,大规模应用还有困难。

溶剂萃取法具有分离效果好,生产能力大,

金属回收率高,产品纯度高,可连续操作,易于实现自动化等。

但需要研制出更经济的萃取剂;同时萃取剂的消耗比较大,应进一步完善萃取体系和萃取剂的回收系统。

我们应该发展循环经济,搞好含锗产品的回收利用,探索新的锗提取工艺,进一步开展锗再生技术的试验研究。

通过对湿法冶金的学习,特别是对锗萃取工艺的分析,个人觉得既然锗能萃取,那么同时两性元素的铝、锌、铅、锑等也一定可以通过萃取获得纯的金属。

这样一来,不管从能源上还是环保,对冶金业来说都是一个进步。

关于铝的萃取,查阅相关资料,可以通过用单12烷基磷酸从酸性含铝溶液中萃取,但是反萃、萃取率等还是不太理想,需要我们做出更多的研究。

湿法冶金巨多的优点,等待着我们去发现利用,期待在不久的将来,一个完全湿法炼铝的工艺出现。