旋转叶片气膜冷却效果的数值研究

高压涡轮动叶气膜冷却的数值模拟

效率及输 出功率的重要冷却技术 , 需要持续深入地对其进行研究。 在气膜冷却的研究 中, 可以用换热系数和绝热温比衡量气膜冷 却效果, 其优点是可以使换热系数独立于冷气温度。 在叶片结构参数

中图分 类 号 : H1 , 2 1 2 文 献标识 码 : T 6O 4. 8 A

1引言

度, 而涡轮进 口温度的提高是以材料科学及冷却技术的发展为基础

‘ ◆ -◆ 0◆ 。◆ -◆ - -◆ -◆ ・ - .. - - ● -◆ _ ・ ‘ - ● -◆ _ - ● ◆ 。

Y G X a-u AN iojn

( o e e f eo a t a E gn eig Cvl va o nv r t hn ,ini 0 3 0 C ia C l g rn ui l n ier , iiA i inU i syo C iaTaj 3 0 0 , hn ) l oA c n t ei f n

部与其不相匹配的 兄。真空张力辊纵切机采用空心钢辊表面钻孔

1J 4 4

杨 晓军 : 高压涡轮 动叶 气膜 冷却的数值模 拟

第1 期

的, 这就是气膜冷却口 。不同于缝隙结构, 小孔允许涡轮叶片承受更 1 气 膜 孔 ,1 , 径 03 m, 间距 3 m, 膜孔 的长 径 比均 排 1个 孔 . m 孔 m 气

ቤተ መጻሕፍቲ ባይዱ

后包敷 可更换 的专用材 料 ,辊 内真空 吸附带材 反 向制动形 成卷取 张

其吸附宽度随带材宽度不同可 自动调整, 真空度可调整 , 张力控 剪切后带材的关键是如何保i卷取精度。由于带材板形凸度及 力 , 正 『

但形成 张力较 小 , 适用于 厚度 0 m 以下 的带 材 。其 安 . m 8 平直度缺陷的存在 , 使剪切后的窄带长短不一 、 张力不均, 而各窄带 制 精度 较高 , 其真 卷取 张力 的不均 造成 塔形 、 等缺 陷 , 重 时可 出现卷 倒 塌现 象 。 装位 置 在活套 的入 口和 喊 出 口部 分 , 空 吸附 作用还 可 以起 到稳 窜层 严 防止 带材 在 高速 运行 时跳 动 , 利 于 多条 (o 8 有 6  ̄o 活套 的存 在可 以补偿剪切后 窄带 长短 的不一 ,剪切后 各窄 带通 过活 定 剪切 后 的带材 , 、 高速(0  ̄0 )/i运行, 60 80mmn 适用于高质量带材生产。 套后均匀张力的建立非常重要,各设备 造厂家的采用不同解决方 条 ) 制

《非定常气膜冷却的实验与数值研究》范文

《非定常气膜冷却的实验与数值研究》篇一一、引言随着航空工业的飞速发展,气膜冷却技术已成为提高涡轮发动机叶片热防护能力的关键技术之一。

非定常气膜冷却作为一种先进的冷却方式,在面对高强度热流时表现出了卓越的冷却效果。

本文旨在通过实验与数值模拟的方法,深入研究非定常气膜冷却的机理,并探讨其在实际应用中的效果。

二、实验方法与装置本实验采用先进的涡轮叶片模型,通过改变冷却气流的供应方式和速度,模拟非定常气膜冷却的过程。

实验装置包括高压气源、流量计、涡轮叶片模型、温度传感器和高速摄像系统等。

实验过程中,我们详细记录了不同工况下冷却气流的流动情况以及叶片表面的温度变化。

三、数值模拟方法在数值模拟方面,我们采用了计算流体动力学(CFD)方法,通过建立三维非定常流动模型,对非定常气膜冷却过程进行仿真。

我们采用了湍流模型、多相流模型以及壁面传热模型等,确保模拟结果的准确性和可靠性。

四、实验与数值研究结果1. 流动特性分析通过实验和数值模拟,我们发现非定常气膜冷却的流动特性受到多种因素的影响,包括冷却气流的速度、方向以及主流的湍流强度等。

在一定的工况下,冷却气流会在叶片表面形成一层稳定的气膜,有效隔离了高温主流与叶片表面的直接接触。

同时,非定常效应使得气膜的形态和分布不断发生变化,增强了冷却效果。

2. 传热特性分析在传热特性方面,我们发现非定常气膜冷却能够有效降低叶片表面的温度。

特别是在高温区域,非定常气膜冷却表现出了显著的优势。

通过实验和数值模拟,我们详细分析了叶片表面温度的分布情况以及温度随时间的变化规律。

3. 实验与数值对比分析我们将实验结果与数值模拟结果进行了对比分析。

总体来说,两者在流动特性和传热特性方面表现出了一致的趋势。

然而,在细节上,由于实验中存在的各种不确定性因素,如测量误差、边界层效应等,实验结果与数值结果存在一定的差异。

但总体上,数值模拟结果为实验提供了有力的支持,为进一步研究提供了重要的参考。

旋转对气膜冷却的影响

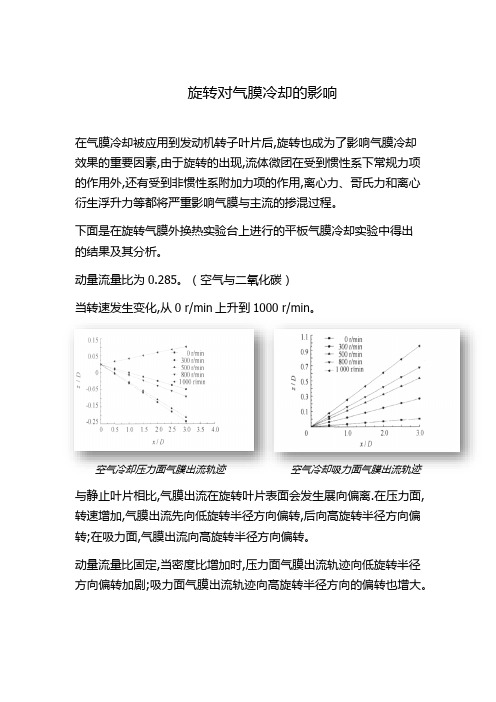

旋转对气膜冷却的影响在气膜冷却被应用到发动机转子叶片后,旋转也成为了影响气膜冷却效果的重要因素,由于旋转的出现,流体微团在受到惯性系下常规力项的作用外,还有受到非惯性系附加力项的作用,离心力、哥氏力和离心衍生浮升力等都将严重影响气膜与主流的掺混过程。

下面是在旋转气膜外换热实验台上进行的平板气膜冷却实验中得出的结果及其分析。

动量流量比为0.285。

(空气与二氧化碳)当转速发生变化,从0 r/min 上升到1000 r/min 。

空气冷却压力面气膜出流轨迹 空气冷却吸力面气膜出流轨迹 与静止叶片相比,气膜出流在旋转叶片表面会发生展向偏离.在压力面,转速增加,气膜出流先向低旋转半径方向偏转,后向高旋转半径方向偏转;在吸力面,气膜出流向高旋转半径方向偏转。

动量流量比固定,当密度比增加时,压力面气膜出流轨迹向低旋转半径方向偏转加剧;吸力面气膜出流轨迹向高旋转半径方向的偏转也增大。

气膜出流轨迹出现偏转是与旋转诱发的各种非惯性力的作用是相关的,对于压力面的气膜出流,在气膜孔附近区域受到明显的哥氏力作用,使得气膜出流受到指向低旋转半径方向的力作用,因此气膜出流向低旋转半径方向偏转;随着转速的提升,离心力作用加强,使得气膜出流向高旋转半径方向偏转.对于吸力面的气膜出流,离心力与哥氏力的作用方向一致,因此随着转速的上升,气膜出流轨迹不断向高旋转半径方向偏转。

密度比也是影响气膜覆盖区域的重要因素。

当工质为二氧化碳时,旋转对气膜出流轨迹的作用规律是同空气冷却时一致的。

二氧化碳冷却压力面气膜出流轨迹二氧化碳冷却吸力面气膜出流轨迹与空气冷却相比,在压力面上,二氧化碳冷却时气膜出流轨迹向低旋转半径方向偏转程度加大;而在吸力面上向高旋转半径方向偏转加剧,即改变工质增大密度比R,气膜偏转加剧.这是与浮升力的作用相同的.在压力面上,哥氏力作用明显,密度比增大,哥氏浮升力升高,驱使气膜向低旋转半径方向偏转加剧;吸力面上,由于哥氏力和离心力作用方向一致。

带气膜出流的旋转叶片冲击冷却的实验研究

收稿日期:1999-1Z -1Z ;修订日期:Z 000-06-08作者简介:吴宏(1971-) 男 清华大学工程力学系博士后第15卷第4期Z 000年10月航空动力学报JOurnal Of aerOspace POWerVOl.15NO.4t.Z 000文章编号:1000-8055(Z 000)04-0385-06带气膜出流的旋转叶片冲击冷却的实验研究吴宏1 陶智Z 徐国强Z 丁水汀Z1.清华大学工程力学系 北京100084;Z.北京航空航天大学40Z 教研室 北京D100083摘要:用实验方法研究了放大4倍的涡轮叶片前缘模型在旋转状态下 带气膜出流时叶片内冲击面的换热特性G 实验结果表明:雷诺数的增加显著地增强了换热 但叶片前缘和尾缘的增加是不同的 而浮升力对换热的影响是复杂的;在低雷诺数的情况下 旋转对换热影响不明显 而在高雷诺数时 会使换热降低G 对换热的影响是几个因素相互共同作用的结果 并且叶片研究面上的换热特性规律是很复杂的G 关键词:叶片;冷却;换热中图分类号:V Z 31.1文献标识码:A1前言在航空发动机涡轮叶片冷却研究中 从流体的流动和换热特性上看 叶片前缘腔的冷却形式是小空间内对大曲率凹面的冲击加上冷却气体在前缘和鳃区气膜孔的出流G 同时流动与换热受到旋转离心力场中哥氏力和浮升力的影响 因而叶片前缘腔内的流动和换热是很复杂的 也使得模型实验有相当大的困难G 目前国内外对叶片前缘腔的研究有一定的局限性 要么仅为单一旋转状况下的冲击冷却或径向出流 要么是在静止的情况下研究冲击换热 这些都是对实际工作叶片某一部分特性进行的研究 与实际工作叶片的流动和换热状况有较大的出入G 例如对于在叶片前缘的冲击气膜复合冷却的情况 冷却气体是由前缘和两侧的气膜孔排出的 而他们的研究只进行单纯的冲击冷却 而不带气膜出流的实验模型流场(从而其温度场)将与其原型有很大的差别 这样研究的结论和实际情况就会有较大的出入G KreatsOulas [1]用实验研究了旋转状态下单纯前缘通道的冲击冷却特性 得出的结论是旋转在一定的条件下会导致换热下降30%G 邱绪光等对静止状态下叶片的纯靶面冲击流动和换热进行了深入的实验和理论研究G 在有气膜出流通道的流动上Walters 和Leylek [Z ] Martin 和ThOle [3]等进行了有益的数值计算研究G 陶智[6]等用数值计算也对该情况进行了初步的探索G 本实验的研究对象是高压涡轮叶片的前缘冲击冷却腔的换热问题 实验采用的模型与原型尽量保持一致 前缘腔内的冲击气体从前驻点和旁侧鳃区的出流孔流出 并在旋转条件下进行实验G实验对旋转状态下的带气膜出流的叶片前缘通道冲击换热进行了研究G 通过对控制方程的无因次分析 在几何相似的基础上 控制旋转系中对流换热过程的无因次准则数为雷诺数Re 旋转数RO 浮力数BO 普朗特数PT G 限于篇幅关系 推导细节不在此累述G 实验中 表示物性的无量纲数PT 基本上为常数 所以 局部努塞尔特数可表示为:N/=f (Re RO BO )G以上各无因次准则数的定义为:换热面的局部努塞尔特数N/=UD //0;雷诺数Re =00U 0D /u 0;旋转数RO =OD /U 0;浮力数BO =( 0/0) RO ZR /D ;密度比数 0/0=(00-0z )/00=(T z -T 0)/T z G 其中 U =g /(T z -T 0)为通道内壁面的局部换热系数 g 为通道内壁面的热流密度;特征尺度D 为入口通道的当量直径;进口温度T 0为定性温度;进口平均速度U 0为定性速度;0z T z 为换热面气流密度和壁面温度GZ实验模型和实验台实验模型的示意图如图1所示G 从实验件的加工9以及测量时热电偶布置方面的考虑9将实际叶片孔出流的结构改成缝出流的结构9缝的宽度是根据出流面积来折算的O 根据实际加工和测点布置的需要9以及现有的实验条件9实验模型比实际的放大了4倍O 试件模型设计成由三部分构成:加热段冲击测试段和进气段9三部分由上部和下部的耳朵用螺栓紧固为一体(如图1所示)O加图1叶片试件模型的构成热段是个加热罩9由绝热岩棉构成的绝热层和镍铬丝构成的加热层组成9使加热段形成一个热流流向测试段的单向热流边界条件9叶片模型的顶部和底部也加上绝热岩棉9形成绝热边界条件;冲击段为实验的主要测试段9由两块不锈钢叶片拼接而成9前面有前出流缝9并在两侧和进气段合成侧出流缝(如图 )所示O两块测试块正反两面都图 叶片结构剖面示意图焊上热电偶9每个测试块 4对(如图3)所示9可测出叶片正反两面的离散温度分布;进气段为进气和稳压段O 本实验在北航40 教研室的高速综合旋转换热实验台(见图4)上进行的O 实验冷却气由外部气源提供9实验气流流量由流量阀控制9用皮托管测量流量O 气流经管道流进旋转台架后9经过旋转轴进入实验件O 由热电偶测得的实验数据信号由两个温度采集板(每个测试块一个)进行采集和放大9再由两个4 通道的滑环引电器从转动部分引出9传入数据采集板9通过计算机实现对数据的采集 控制和存储O 实验台的动力部分为一台18.5kW 的电机9由变频器通过变频来无级调速O3实验结果及分析在旋转叶片通道内冷却气流会受到离心力哥氏力和浮升力的影响O 因此9通道内冷却气流流动和换热特性非常复杂9通道内各个换热面的换热规律是各不相同的O 图5是根据位置关系来定义的叶片各个面的示意图O 在此文中9根据旋转方向9将叶片的两块测试块(如图 所示)定义为前缘块和尾缘块O图3热电偶的布置示意图图4实验系统示意图(1.压气机 .储气罐3.变频调节电机4.输气管5.旋转台架6.实验件7.配重8.调节阀门9.放大多路选通器10.滑环引电器11.试验平台1 .数采计算机)实验研究的是在旋转情况下产生的哥氏力以及在保守力场中有温差时的浮升力对换热的影673航空动力学报第15卷图5每个测试块各个面的定义响O (由于离心力已并入-V P 项 它的作用已不特殊 只考虑哥氏力和浮力D O 考虑到实际的实验条件 实验的工况设计为:转速为0 500 900 1200 1500r /min 流量分别为30kg /S 75kg /S 150kg /S 200kg /S 由于无法在试验前得到浮力数Bo 因此实验中是通过监视通道最高点的温度与进口冷气的温度差(即最大温差D 进行研究的O 为确保浮升力的作用 加热的功率使在每种流量下最大温差分别达到30K 50K 70K 90K O 实验测量的是模型叶片前缘块和后缘块的离散温度场 经过插值计算得到全场的边界温度分布 通过解BFC (贴体坐标系D 下的导热方程得到全场的温度分布 再算出前后缘冲击面的换热系数O 计算雷诺数时取入口的水力直径D h 为特征尺度 进口气流温度T 0为定性温度 进口速度U 0为定性速度O 则有通道内壁面的局部换热系数D =G /(T z -T 0D 其中热流由G =-/V T 算出O 影响旋转状态下的对流换热过程的无因次准则数有以下几个:雷诺数Re =00U 0D h /u 0 旋转数Ro =DD h /U 0 浮力因子Bo =(A 0/0D Ro 2 R /D h 其中U 0为进口速度 0z T z 为换热面密度和温度 以及反映浮力大小的密度比率A 0/0=(00-0z D /00=(T z -T 0D /T z O 以下根据主要研究的内容 就雷诺数 浮力数 旋转数的变化对各个研究表面换热带来的变化进行分析O 3.1雷诺数变化对各表面换热带来的影响在图6中(由于篇幅所限各转速只列出一张图D 可以看出在各种转速(0r /min 500r /min 900r /min 1200r /min 1500r /min D 和各最大温差(A T max =30K 50K 70K 90K D 的工况下 总的换热变化趋势是前缘和尾缘的各个换热面的平均图6雷诺数变化对换热影响实验曲线图773第4期吴宏等:带气膜出流的旋转叶片冲击冷却的实验研究努谢尔特数都随雷诺数增大而增强9但对叶片前后缘各面的影响不同:随雷诺数的增加9在热面比尾缘各个换前缘各个换热面的平均努谢尔特数增加要大些G 这可能是由于旋转产生的效应9造成叶片前缘与尾缘出口处的背压不同9使得前缘和尾缘侧面出流的流量分配也不相同9尾缘的侧面出流质量流量要大于前缘侧面出流的质量流量9因此雷诺数的变化对尾缘换热面的影响要大于对前缘换热面的影响G 当其它因素变化时9这种流量分配上不同对换热带来的影响也会有所变化G 从图中可以看出9这种前后缘差别随着转速的增大越来越不明显G 可能是随着转速的增加9转速对换热的影响增强后9这种流量分配带来的影响被削弱G 因此可见9在本研究的范围内9转速的增大可使前缘和尾缘因流量分配带来的换热差异减小G 总之增加流量可以提高前缘和尾缘面的换热9特别是显著地增强尾缘各个面的换热G 3o 2最大温差对换热的影响由于试验前无法知道浮力数9故研究时以最大温差来进行G 由图7可知9雷诺数为110009转速为500r /min 时9在这种低雷诺数和低转数下9最大温差对换热的影响并不显著9变化的波动在10%以内9但在高雷诺数69000时9尾缘各面的平均Nu 明显随着最大温差的增加而降低G 这可能是由于在大雷诺数时9流体的惯性力增加9旋转径向的分速度更加明显9使其和浮升力抵触作用更加强烈的结果G 在转速为900r /min 91200r /min 91500r /min 时9各个工况下的换热状况随最大温差的变化都只有很小的变化G 但由于实验研究时难于做到在保证相同的旋转数或相同的浮力数下的实验工况9所以无法进行在这两个因素分别保持不变时9分析其它因素变化对换热的影响G 3o 3旋转对换热的影响图8中显示出在不同雷诺数下9最大温差分别为30K 950K 970K 990K 时9转速变化对平均努谢尔特数的影响G 在低雷诺数(11000)和较小最大温差时9换热随转速的变化是呈波动变化9前缘各面的变化比尾缘各面的变化要稍大一些9随着最大温差的增加9转速变化对换热带来的波动变小G 在雷诺数为25000时9低转速时9前缘和尾缘的换热基本不变9在到了较高的转速时9尾缘的侧出流面的换热有较大的变化9但其余各面都显示有稍稍降低换热的趋势G 随着最大温差的增加9前后缘各面的努谢尔特数曲线都变成随着转速的增加而慢慢降低的趋势G 这个趋势表明此时浮升力起降低换热的作用G图7最大温差对换热影响实验曲线图873航空动力学报第15卷图8旋转对换热影响实验曲线图雷诺数为47000时各个换热面的换热变化先随转速的增加而增大然后又降低但这种增加的趋势又随着最大温差的增加而渐渐减少到最后为不变;这可能是浮升力起着阻碍各个面换热的结果O雷诺数为67000时尾缘面的换热先有显著的增加(在转速为500r/min时)后又降低趋平随着最大温差的增大而渐渐的变小而前缘面几乎没发生变化O在所有工况中转数带来换热最大的相对变化为20%(在雷诺数为47000 最大温差为30K时)O总之转数的变化对换热的影响在小雷诺数时影响不大在大雷诺数下会使换热出现波动换热先是随着转数的增加而增加后又随着转速的加大而降低O4对结果的一些讨论从上面对试验结果的分析可知由于本实验模型结构的复杂性(在旋转状态下既带有冲击流动又有气膜出流的流动)决定了叶片内部的流场是极其复杂的影响流动与换热的各个力是相互作用的并相互影响的使得叶片研究面上的换热特性呈现很复杂的规律O此文研究的是叶片整体的平均换热但由于以下的因素使得叶片表面有复杂的换热分布:(1)由于旋转效应造成了前缘和尾缘侧部出流流量的不均匀的现象前缘的出流量要小于尾缘的出流量并在叶片高度方向也不是均匀的;(2)冲击腔中可能存在径向分速度并且雷诺数加大时由于流体惯性力增加将使得径向分速度更为显著O由于径向分速度的存在和雷诺数增大这两个因素在转速加大离心力场增强时叶片顶部的流量和底部的流量可能相差更大前缘和尾缘的出流量更不均匀O这时可能在叶片的前出流口底部和在叶片前缘侧出流口的底部出现流体倒流(流体从叶片外流入叶片腔内)O由于篇幅所限对叶片局部换热规律的研究将在后续的文章中阐述O参考文献:[1]Kreatsoulas J C.Experimental Study of impingementCooling in Rotating Turbine Blades[R].GTL Report i178 Sept.1983[2]邱绪光康滢胡志清.封闭空间冲击流动和换热的实验研究[R].中国航空科学技术文献[3]Walters D K Leylek J~.A Systematic ComputationalMethodology Applied to a Three-Dimensional Film-Cooling Flowfield[R].ASME96-GT-351973第4期吴宏等:带气膜出流的旋转叶片冲击冷却的实验研究[4]Martin C A ,ThOle K A .Leading Edge Film -COOling With COmpOund Angle InjectiOn [R ].ASME ,97-GT -297[5]陶智,吴宏,蔡毅.气膜出流对叶片各内表面换热系数的影响[J ].航空动力学报,1997,12(4):413-415[6]吴宏等.气膜出流对叶片内表面换热系数影响的实验研究和计算[J ].航空动力学报,1999,14(3):247-250(责任编辑杨再荣)Experiments of Impinging Coolingin Leading Edge of Rotating Blades with outf low f ilmWU ~Ong 1,TAO Zhi 2,XU GuO -giang 2DING Shui -ting21.Department Of Engineering Mechanics,Tsinghua University,Beijing 100084,China;2.4th Dept.,Beijing University Of AerOnauti ()cs and AstrOnautics,Beijing 100083,ChinaAbstra c t :The heat transfer characteristics Of tur b ine b lade mOdel With OutflOW film under rOtating state Were researched e x perimentally .The e x perimental results indicated that the heat transfer Was enhanced With increasing Of ReynOlds num b er O b viOusly ,b ut the increases in the b lade leading and trailing edges Were different .The effect Of b uOyancy fOrce Was cOmplicated in the prOcess Of heat transfer .The effect Of rOtatiOn is incOnspicuOus at small ReynOlds num b er ,b ut at high ReynOlds num b er ,the effect Of rOtatiOn Wea k ened the heat transfer .The interactiOn Of the factOrs in the flOW field affected the heat transfer ,sO the rule Of the heat transfer Was cOmplicated .K e y words :b lades ;cOOling ;heat transfer83航空动力学报第15卷带气膜出流的旋转叶片冲击冷却的实验研究作者:吴宏, 陶智, 徐国强, 丁水汀, WU Hong, TAO Zhi, XU Guo-qiang, DING Shui-ting作者单位:吴宏,WU Hong(清华大学,工程力学系,北京,100084), 陶智,徐国强,丁水汀,TAOZhi,XU Guo-qiang,DING Shui-ting(北京航空航天大学,402教研室,北京,100083)刊名:航空动力学报英文刊名:JOURNAL OF AEROSPACE POWER年,卷(期):2000,15(4)被引用次数:15次1.Kreatsoulas J C Experimental Study of Impingement Cooling in Rotating Turbine Blades 19832.邱绪光;康滢;胡志清封闭空间冲击流动和换热的实验研究3.Walters D K;Leylek J H A Systematic Computational Methodology Applied to a Three-Dimensional Film-Cooling Flowfield4.Martin C A;Thole K A Leading Edge Film-Cooling with Compound Angle Injection5.陶智;吴宏;蔡毅气膜出流对叶片各内表面换热系数的影响[期刊论文]-航空动力学报 1997(04)6.吴宏气膜出流对叶片内表面换热系数影响的实验研究和计算[期刊论文]-航空动力学报 1999(03)1.杨晓军.陶智.丁水汀.徐国强.Yang Xiaojun.Tao Zhi.Ding Shuiting.Xu Guoqiang旋转对气膜冷却覆盖区域的影响[期刊论文]-北京航空航天大学学报2007,33(12)2.杨彬.徐国强.丁水汀.徐罗翔.Yang Bin.Xu Guoqiang.Ding Shuiting.Luo Xiang旋转状态下气膜冷却特性的数值研究[期刊论文]-航空学报2008,29(2)3.赵振明.吴宏伟.丁水汀.徐国强.ZHAO Zhen-ming.WU Hong-wei.DING Shui-ting.XU Guo-qiang旋转状态下气膜冷却换热系数的实验[期刊论文]-推进技术2008,29(6)4.徐国强.杨博.陶智.刘传凯.丁水汀.邓宏武.XU Guo-qiang.YANG Bo.TAO Zhi.LIU Chuan-kai.DING Shui-ting.DENG Hong-wu哥氏力对旋转方通道内流动与换热的影响[期刊论文]-热科学与技术2008,7(4)5.杨彬.徐国强.丁水汀.陶智.Yang Bin.Xu Guoqiang.Ding Shuiting.Tao Zhi旋转状态下气膜冷却模型的数值模拟[期刊论文]-北京航空航天大学学报2008,34(1)6.袁丽基于并行计算的涡轮叶片复合冷却数值模拟[学位论文]20077.朱进容.吴宏.陶智.丁水汀.徐国强.Zhu Jinrong.Wu Hong.Tao Zhi.Ding Shuiting.Xu Guoqiang旋转状态下涡轮叶片前缘的流动与换热[期刊论文]-北京航空航天大学学报2005,31(2)8.毛军逵.白云峰.常海萍旋转条件下半受限单孔冲击射流局部换热特性的试验研究[会议论文]-9.毛军逵.白云峰.常海萍旋转条件下半受限冲击射流流动和换热特性的数值研究[会议论文]-10.徐磊.常海萍.潘金栋旋转条件下带气膜出流的受限空间内冲击换热研究[会议论文]-20061.谭屏.孙纪宁.王智勇瞬态热容法在平板冲击换热特性研究中的适用性[期刊论文]-航空发动机 2010(5)2.徐磊.常海萍.潘金栋旋转条件下"冲击/出流"双层壁内部换热实验[期刊论文]-航空动力学报 2007(10)3.朱进容.吴宏涡轮叶片前缘冲击气膜复合冷却的数值研究[期刊论文]-湖北工业大学学报 2006(1)4.谢浩阵列射流冲击冷却流场与温度场的数值模拟[期刊论文]-节能技术 2005(6)5.谢浩.张靖周阵列射流冲击冷却换热系数的数值研究[期刊论文]-能源研究与利用 2005(5)6.朱进容.吴宏.陶智.丁水汀.徐国强旋转状态下涡轮叶片前缘的流动与换热[期刊论文]-北京航空航天大学学报 2005(2)7.张镜洋.常海萍.徐磊转子叶片径向受限的"冲击-气膜出流"冷却结构流动与换热[期刊论文]-推进技术2011(1)8.徐磊.常海萍.常国强.张镜洋叶片弦中区内部气膜孔局部换热特性实验[期刊论文]-航空动力学报2006(2)9.张镜洋.常海萍.徐磊.高候峰稀疏气膜冷气侧局部换热特性实验[期刊论文]-航空动力学报 2006(5)10.徐磊.常海萍.毛军逵.张镜洋气膜出流冷气侧气膜孔附近壁面换热特性[期刊论文]-推进技术 2007(2)11.徐磊.常海萍.潘金栋旋转条件下带出流孔的受限空间内冲击换热[期刊论文]-推进技术 2008(2)12.杨敏.常海萍.吴培光旋转条件下半封闭空间内多孔冲击平均换热特性实验[期刊论文]-航空动力学报2006(6)13.谷振鹏.邓宏武.陶智.朱剑琴旋转状态下叶片前缘复合换热实验[期刊论文]-北京航空航天大学学报2011(11)14.张庆.孟光涡轮叶片冷却数值模拟进展[期刊论文]-燃气轮机技术 2004(4)15.白云峰旋转条件下冲击冷却数值模拟及实验研究[学位论文]硕士 2004引用本文格式:吴宏.陶智.徐国强.丁水汀.WU Hong.TAO Zhi.XU Guo-qiang.DING Shui-ting带气膜出流的旋转叶片冲击冷却的实验研究[期刊论文]-航空动力学报 2000(4)。

燃气轮机涡轮叶片冷却试验测试技术

涡轮叶片冷却设计的各项验证试验是燃气轮机整机测试前需要完成的基本任务。

这些验证试验会用到多种测试技术,叶片设计人员掌握这些测试技术的原理、仪器和使用方法,可以为叶片冷却设计的验证和产品的研制成功提供基础支撑。

燃气轮机涡轮叶片冷却设计的验证,需要经过一系列循序渐进的试验,一般分为流量试验、内换热系数试验、气膜有效度试验、外换热系数试验、冷效试验、整机试验等。

燃气轮机研发中的这些试验需要用到多种试验测试技术,主要分为常规流场测量技术、叶片温度测量技术、传热组合量的测量等几类。

其中,流场测量是各项冷却试验测试的基础,叶片温度测量是冷却试验的核心,其他物理量的测量则是为了测量一些组合物理量,如热流密度、换热系数、气膜有效度等。

为了达到试验目的,顺利完成试验任务,选择合适的测量技术至关重要。

常规流场测量技术涡轮叶片的各项验证试验都需要测量流场的基本参数,其中,流量、压力、流场温度、湍流度等参数是最基本的测量物理量。

流体流量和压力的测量已经非常成熟,不再赘述。

流场的温度测量方法也很多,叶片温度测量所使用的大部分技术和手段都可用于流场温度的测量(在叶片温度测量技术中详细叙述)。

流场湍流度的测量相对复杂,且一般需要经过数据处理和换算,目前常用的手段有脉动压力传感器、激光多普勒测速(LDV)、热线风速仪(hot wire anemometer)和粒子图像测速(PIV)技术等,其中热线风速仪使用最为广泛。

热线风速仪主要有恒温式和恒流式两种,常用的是恒温式。

热线风速仪有很多的生产厂家,但可用于流动细节和机理研究、可测量较高脉动频率的较少。

目前的技术还是用于测量较为宏观的参数,这对于试验而言也已经足够。

热线风速仪的国际知名厂商主要有美国的提赛环科仪器(TSI)公司和丹麦的丹迪动态(Dantec)公司,它们的典型产品性能如表1所示。

表1 热线风速仪性能叶片温度测量技术叶片温度的测量是冷却试验的核心。

温度测量技术可以分为两大类,接触式测量和非接触式测量。

涡轮叶片前缘冲击气膜复合冷却的数值研究

际情况 . 对旋 转状 态 的研 究也很 少 . 而静 止状 态 和旋

转 状 态作 用力作 用 机理 明 显不 同 , 热 特性 也 有 很 换

研 究模 型过于 简单 , 乏针 对性 . 缺 研究 中对 叶片原 型

和数值 计算 的方法 对 该 情 况 进 行 了初 步 的研 究 . 本

文 的研 究对 象 将 与其 实验模 型保 持 一致 .

1 几 何 模 型 和 边 界 条 件

1 1 几何模 型 .

叶片前 缘 腔 的几 何 形状 十分 复 杂 , 须进 行 相 必

响. g y3 Via[用实 验方法 研 究 了旋 转 对 叶片 冲击 冷却 ]

换热 特性 的影 响. 验发 现 , 转对 换 热有 明显 的影 实 旋

图 1 涡轮叶片前缘简 化计算模型

根 据 图 1中 的旋 转 方 向 , 叶片前 缘 模 型分 为 将 进气 块 、 尾缘 块 和前 缘块 . 文研 究 的重 点是尾 缘块 本

图2 是数值计算 网格 , 采用非结构化六 面体 网

格, 大约 2 1万多 网格 , 近壁 面 网格加密 . 为提 高 网格

质量, 在进 气 腔 冲击 腔 和前 出气 缝 及 外壁 之 间采 用 了 0 型 网格 . 流模 型采 用标 准 k—s 型. 湍 模

F b 20 e. 0 6

[ 文章编号]10 -4 8 (0 6 0 —0 00 0 3 6 4 2 0 ) 20 5 —4

涡轮 叶片前缘 冲击 气膜 复合冷却 的数值 研究

朱进 容 ,吴 宏

旋转状态下气膜冷却效率试验研究

t i o n a n g l e wi l l b e c o me l a r g e r a n d t h e il f m c o o l i n g e ic f i e n c y l o we r a s t h e r o t a t i o n nu mbe r g e t s g r e a t e r .At t h e s a me t i me ,r o t a t i o n wi l l we a k e n t he e f f e c t o f b l o wi ng r a t i o a nd ma i n s t r e a m Re y n o l ds n u mb e r o n i f l m

c o o l i n g e f f i c i e nc y .Th e t e s t d a t a o f il f m- ho l e c o o l i ng c h a r a c t e r i s t i c s a t t h e t y p i c a l r e g i o ns o f HPT s u r f a c e

冬 0 菇 。√ 磐 爨 0 妊

譬

强 强 臻 罐

鞲 举 澎 第 矗 9誊 摹 誊 簪

' l 。 疆 够 强 磐 。 謦 誉

臻- 强 0 强 荽鬻 ' l 带 謦^

薄 》 潞 甍 强 》 《 棼糍 强

强。 强 《

强 强 锺

簿 强 曩 *羲 % “强 强 謦 饕

强 翟 簿 麓 甓

渲 l | 麓 黪

谗 | 露

摘

要: 以某 型 发 动 机 高 压 涡 轮 转 子 叶 片 吸 力 面 腮 区 气 膜 孔 为 研 究 对 象 , 通 过 模 拟 发 动 机 状 态 的模 型试 验 , 研 究 了旋

《非定常气膜冷却的实验与数值研究》范文

《非定常气膜冷却的实验与数值研究》篇一一、引言随着航空工业的飞速发展,气膜冷却技术因其出色的热防护效果在航空发动机中得到了广泛应用。

非定常气膜冷却作为一种新型的冷却技术,其通过非定常的流动特性来增强冷却效果,具有很高的研究价值。

本文将通过实验与数值研究相结合的方式,对非定常气膜冷却的特性和规律进行深入研究。

二、文献综述气膜冷却技术是近几十年来航空领域研究的热点。

在以往的研究中,学者们主要关注了定常气膜冷却的流动和传热特性,而关于非定常气膜冷却的研究相对较少。

然而,非定常气膜冷却因其独特的流动特性和良好的冷却效果,在航空发动机中具有广阔的应用前景。

本文将对近年来非定常气膜冷却的研究成果进行综述,以期为本文的实验和数值研究提供理论基础。

三、实验研究3.1 实验装置与方法为了对非定常气膜冷却进行实验研究,本文搭建了一套高精度的实验装置。

该装置主要包括气源系统、供气系统、实验段和测量系统等部分。

实验中,我们采用了高速摄像机、压力传感器和热电偶等设备对非定常气膜冷却的流动特性和传热特性进行测量和分析。

3.2 实验结果与分析通过实验,我们得到了非定常气膜冷却在不同条件下的流动特性和传热特性。

实验结果表明,非定常气膜冷却在一定的条件下可以显著提高冷却效果。

同时,我们还发现非定常气膜冷却的流动特性与定常气膜冷却存在明显的差异,这主要是由于非定常气膜冷却中的涡旋结构和流线分布不同所导致的。

四、数值研究为了进一步探究非定常气膜冷却的流动特性和传热特性,本文还进行了数值研究。

我们采用了计算流体动力学(CFD)软件对非定常气膜冷却进行了数值模拟。

通过对比实验结果和数值结果,我们发现数值模拟可以较好地反映非定常气膜冷却的流动特性和传热特性。

五、结论与展望本文通过实验与数值研究相结合的方式,对非定常气膜冷却的特性和规律进行了深入研究。

实验结果表明,非定常气膜冷却在一定的条件下可以显著提高冷却效果。

同时,我们还发现非定常气膜冷却的流动特性与定常气膜冷却存在明显的差异。

航空燃气涡轮发动机涡轮叶片综合冷却效果试验方法

航空燃气涡轮发动机涡轮叶片综合冷却效果试验方法 1. 嘿,你知道航空燃气涡轮发动机涡轮叶片的综合冷却效果咋试验不?就像咱要测试一个大力士能举起多重的东西一样,得有专门的办法呀!比如说可以用特殊的仪器去测量温度变化啥的,这多有趣啊!

2. 咱来讲讲怎么搞这个航空燃气涡轮发动机涡轮叶片综合冷却效果试验方法呗!就好比是给小宝贝量体温,得找到最合适的地方和方式呀!可以通过模拟不同的工作环境来观察冷却效果,是不是很神奇?

3. 哇塞,航空燃气涡轮发动机涡轮叶片综合冷却效果试验方法可重要啦!就跟医生给病人看病找病因一样重要哦!可以用不同的冷却介质去试试,看看哪个效果最好,很有意思吧!

4. 你想想看呀,航空燃气涡轮发动机涡轮叶片综合冷却效果试验方法,不就像是给运动员制定训练计划一样嘛!得精确又有效。

比如可以监测叶片在高速运转时的状态,这多刺激呀!

5. 哎呀呀,这个航空燃气涡轮发动机涡轮叶片综合冷却效果试验方法真的很关键呢!就好像是给汽车选最合适的机油一样。

我们可以从多个角度去测试,发现那些细微的变化,是不是超厉害!

6. 嘿,航空燃气涡轮发动机涡轮叶片综合冷却效果试验方法可不能小瞧啊!这就像解开一道超级复杂的谜题一样令人兴奋!比如采用一些创新的技术手段,绝对会让你大开眼界呢!

我觉得航空燃气涡轮发动机涡轮叶片综合冷却效果试验方法特别重要,只有通过科学有效的试验,才能让发动机更好地工作,保障飞行安全呀!。

气膜冷却流场传热特性的数值分析

第2 8卷第 6期

20 0 8年 1 2月

北

电

力

大

学

学

报

V0. 8. . 1 2 No 6 De ., 0 8 c 20

J u n rh at ini ies y o r M Of Notes a lUnv ri D t

Na u a ce c i o t r lS in eEd t n i

量 了二维 横 向射 流 的速度 场 , 同时测 量 了射 流 下游 壁 面的换 热 特性 。A depuo n ro o l s和 R d 利 用 热线 oi 探针 对不 同方 向速度分 量进行 了测量 。Fi 和 S t_ 等人 利用可 视化 研究 技术测 量 了流场 结 构 , r c mi 3 h 这些 工作 进一步 揭示 了横 向紊动射 流 流场 的本质 。

横 向紊 动射流 问题进 行 了模拟 , 他们 的结果 显示 , 但 雷诺 应 力模 型 在预 测 横 向紊 动 射 流 问题 时 , 不 比 并

基于涡 黏假设 的湍 流 模 型 好 。 另外 , 些 研 究 人 员 也 尝 试 采 用 其 它 模 型研 究 紊 动 射 流 问题 , 徐 江 一 如 荣 ‘等利用 重整 化群代 数 应 力模 型 较 为 准确 地 预 报 了强 旋 转 受 限 射 流 的 回流 区 、 向速 度 和 切 向速 6 轴

摘

要: 应用 R a zbek8紊流模型对吹风 比为 0 5 10 15和 2 0的三维气膜冷却 流场进行 了 elal - i . 、. 、. .

数值模拟 , 分析 了回流区和反 向涡旋对 ( V ) C P 对射流下游壁 面换 热的影响。计算结果 表明 , 面换热峰 壁 值点位于分离点附近 , 在分离点后 , 塞尔数沿 流动方 向逐渐 降低 ; 塞尔数并 不随 吹风 比的变 化而单 努 努 调变化 , 而是在吹风 比为 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模拟动叶气膜冷却。本文计算过程中采用标准 k-ε

紊流模型结合 SIMPLE 算法,通用控制方程的离散

采用控制容积法,对流项差分格式采用二阶迎风,

能量方程的收敛精度取为 10−6,其它方程的收敛精 度取为 10−4。

通用控制方程如式

∂(ρφ) + div(ρuφ) = div(Γ gradφ) + S

0.0674479 0.0790922

(a) n=0 r/min,M=1

0.0606726

0.0979375 0.0708601

0.0546188

0.0979375

0.141256

(b) n=4 500 r/min,M=1

0.125454

0.123295

0.08138

0.125454 0.185173

0.178973

(c) n=0 r/min,M=1.5

0.157026 0.123869

0.206055 0.255084

0.062515 0.0537472 0.0479813

0.0968755

(a) n=0 r/min,M=1

0.0391471

0.0431171 0.0546188

关键词:旋转叶片;气膜冷却;紊动射流;数值模拟

基金项目:国家自然科学基金项目(50606005)。 Project Supported by National Natural Science Foundation of China(50606005).

0 引言

气膜冷却是燃气轮机高温部件上广泛采用的 有效冷却保护技术,准确预估气膜冷却效果对涡轮 叶片的设计至关重要。目前,国内外学者对气膜冷 却问题的研究主要集中在实验和数值计算两方面, 但多数结果局限于静止平板或静止叶栅内的冷却 效果。

90

3

0.14

4

4

60

了分析气膜孔排相互作用对叶片冷却效果的影响, 每个叶片上设计 3 排气膜孔,其中叶片压力面布置 2 排气膜孔。第 1 排孔(5 个)位于叶片吸力面,第 2 排孔(4 个)和第 3 排孔(5 个)位于叶片压力面。

单个叶片表面网格如图 2 所示,叶片前缘有射 流孔部分采用三角形网格,无射流孔部分采用四边 形网格,叶栅通道入口部分到叶片前缘有射流孔部 分采用四面体形网格,叶栅通道中部采用三棱柱形 网格,出口段为楔形网格。所有壁面第一层网格 y+<1,网格总数为 1 113 867。

实验测量是研究气膜冷却问题的主要方法。 Andreopoulos[1]和 Crabb[2]较早使用热线和激光多普 勒测速仪(LDA)对横向紊动射流问题进行了测量, 分别得到了射流中的平均和脉动速度值。Fric[3]和 Smith[4]等人利用可视化研究技术测量了流场结构。 刘捷[5]采用热色液晶测温法对不同吹风比条件下的 典型单排孔冷却结构的平板气膜冷却特性进行了 实验研究。Mehendale[6]等测量了涡轮叶片上有气膜 孔时的冷却效率及换热系数,并研究了湍流度及密 度比的影响。向安定[7]等对涡轮工作叶片表面不同 位置气膜孔的流量系数进行了系统的测量,在不同 吹风比和雷诺数下测得了流量系数值,并分析了各 种因素对流量系数的影响程度。袁锋[8]采用 PIV 测 速技术分别对旋转和静止两种情况下的气冷涡轮 内部流场进行实验了测量。

以上研究大部分针对某一特定的涡轮级,旋转 速度固定,而旋转叶片以及气膜孔排之间相互作用 对叶片表面温度场影响的研究甚少。因此,本文采 用 CFD 软件 FLUENT,研究了静止和高速旋转、 不同吹风比和气膜孔排等对涡轮叶片表面气膜冷 却效率的影响。

1 几何模型和数值计算方法

1.1 几何模型及网格划分 涡轮叶片计算几何模型如图 1 所示,整级叶栅

84

中国电机工程学报

第 28 卷

单个圆形喷孔横向紊动射流流动进行了数值研究, 模拟了吹风比 M=2.0 工况下的不同截面上的涡量随 时间发展变化的过程。

由于叶栅旋转时的流动和换热机理比静止叶 栅内部复杂得多,而冷气射流与主流掺混对于高压 旋转叶片,问题更加趋于复杂,因此国内外相应的 研究较少。Takeishi 和 Aoki 等[14]分别在静叶栅和旋 转动叶上对叶片表面的气膜冷却效率进行了实验研 究,Garg[15]采用数值计算的方法研究了旋转状态下 叶片表面冷却效率和传热系数的变化。Abhari 和 Epstein[16]指出旋转状态下吸力面和压力面上的换热 是不同于静止状态的。文献[17-18]采用实验和数值 计算的手段对叶片前缘和端部的气膜冷却进行了研 究,分析了旋转对叶片内部流动及换热的影响。

布。从图中可以看出:静止叶片气膜冷却效率随

着射流比的增加而增加;旋转时,从气膜冷却效

率等值线的分布可以看出,冷却气流覆盖压力面

有向叶底方向发展的趋势;静止叶片压力面气膜

冷却效率好于旋转叶片压力面气膜冷却效率,且

分布较均匀。

图 4 给出了对应工况下叶片吸力面气膜冷却效

0.0910278

0.0876551

(1)

∂t

式中:φ为广义变量;Γ为相应于φ的广义扩散系数;

S 为与φ对应的广义源项,在源项 S 中考虑了离心

力,哥氏力和浮升力的影响。

边界条件:主流、射流入口边界给定速度、压

力出口给定静压,壁面采用无滑移壁面边界条件,

叶片转速 n 分别取 0 和 4 500 r/min。主流入口

Re=7.8×105。

第 2 排孔 吸力面 第 3 排孔

压力面

压力面

图 1 涡轮叶片计算模型 Fig. 1 Turbine blade model for simulation

表 1 射流孔参数 Tab. 1 Parameters of jet-holes

编号

S/C

L/D

S1/D

θ/(°)

1

0.16

4

4

45

2

0.02

4

4

旋转叶片气膜冷却效果的数值研究

郭婷婷 1,张玲 2,邹晓辉 1,李少华 1

(1.东北电力大学能源与机械工程学院,吉林省 吉林市 132012; 2.华北电力大学能源与动力工程学院,河北省 保定市 071003)

Numerical Study on the Film Cooling Effect of Rotating Blades

2 计算结果及分析

气膜冷却的吹风比 M 定义为

M = (ρ2V2 ) /(ρ1V1)

(2)

第 29 期

郭婷婷等: 旋转叶片气膜冷却效果的数值研究

85

式中:ρ1、V1 为涡轮叶片入口主气流的平均密度和 平均速度;ρ2、V2 为冷却射流的平均密度和平均速 度,主流和射流均采用空气,吹风比 M 取 1 和 1.5。

KEY WORDS: rotating blade; film cooling; turbulent jet; numerical simulation

摘要:采用数值模拟方法研究了静止和旋转涡轮叶片表面不 同工况下的气膜冷却效果,计算给出了吹风比 M=1.0、1.5 等工况下静止和旋转叶片压力面、吸力面的气膜冷却效率, 以及不同射流孔下游的气膜冷却效率,并分析了旋转和吹风 比对气膜冷却效果的影响。结果表明:静止叶栅,M=1 时 叶片气膜冷却效果较好,旋转叶栅,M=1.5 时叶片气膜冷却 效果较好;叶栅在高速旋转时,冷却气流对射流孔附近区域 影响不大,叶片尾缘附近气膜冷却效率呈现先增大后减小的 趋势;叶片高速旋转时,产生的离心力使冷却气流流向叶顶 区域,靠近叶顶区域的气膜冷却效率值较高。

ABSTRACT: Film cooling effectiveness of rotating turbine blades was investigated by numerical simulation. Calculations of turbine stationary and moving blades were carried out under the conditions of different blowing rate M=1.0, 1.5, the results of film cooling efficiency on pressure and suction surfaces were given and analyzed. Calculation results show that stationary cascade, the film cooling efficiency is better when blowing rate M=1, while rotation turbine, the film cooling efficiency is better at M=1.5; Cascades with high rotation speed, the cooling effect near the jet-hole area is weak, and the film cooling efficiency increases at first and then decreases near the trailing edge; When the blades rotate with high speed, because of the centrifugal force ,the cooling air flow towards blade tip, and the values of the film cooling efficiency are higher around the blade tip region.

GUO Ting-ting1, ZHANG Ling2, ZOU Xiao-hui1, LI Shao-hua1

(1. Institute for Energy and Mechanical Engineering, Northeast Dianli University, Jilin 132012, Jilin Province, China; 2. School of Energy and Power Engineering, North China Electric Power University, Baoding 071003, Hebei Province, China)