钣金件技术要求

钣金件通用技术条件

钣金件通用技术条件1.主题与范围本通用技术条件规定了我公司钣金产品(箱、柜、操作台、架等)相关的技术要求。

本通用技术条件适用以金属板材、带材、标准型材、管材、金属丝材为原料,以剪切、冲压、拉伸、折弯、拼焊等工艺方法成型的钣金件。

凡设计文件未明确技术要求的钣金件,均应按本通用技术条件的相应要求进行制造和验收。

在某些工序中采用车削、洗削、刨切、钻孔等机械加工方法时技术要求可参照通用技术条件相应条款或按GB1804公差与配合,GB1804形状和位置公差及相应的粗糙度选用。

2. 钣金零件通用技术条件总则零件表面上不允许有裂纹、分层、裂口、锈蚀及深度超过零件最小厚度公差的压伤及划伤。

表面上的手汗迹、油痕、斑点、锈蚀、轻微的划伤、压伤等,允许在零件厚度公差范围内进行光滑修磨排除。

零件的内、外边缘应去除毛刺,板厚大于毫米的金属制件要去锐边、倒角或制圆。

零件允许变薄后的板厚为钢板最小厚度的90%,其它材料变形后的板厚不得小于最小厚度的85%。

零件的表面上允许有模具及夹具留下的痕迹,但不是剧烈的压伤或凹痕(这些地方的最小厚度不得低于条规定)。

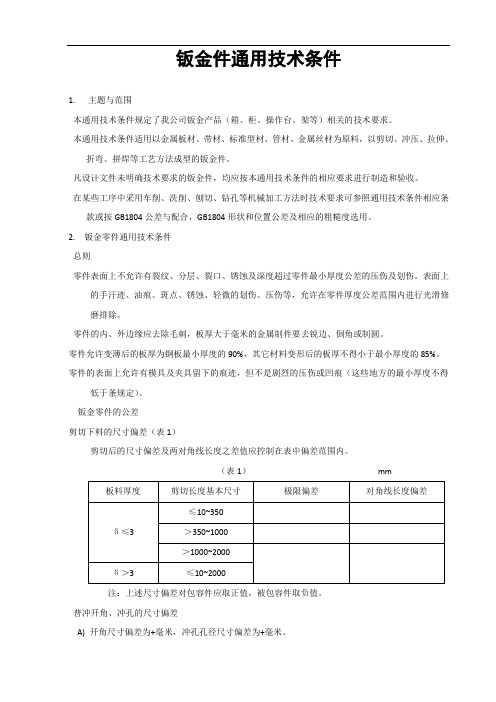

钣金零件的公差剪切下料的尺寸偏差(表1)剪切后的尺寸偏差及两对角线长度之差值应控制在表中偏差范围内。

(表1)mm注:上述尺寸偏差对包容件应取正值,被包容件取负值。

普冲开角、冲孔的尺寸偏差A) 开角尺寸偏差为+毫米,冲孔孔径尺寸偏差为+毫米。

B) 冲孔的中心距尺寸偏差应符合表2规定(表2)钣金零件折弯尺寸公差图样上未标有尺寸公差的可按以下要求验收,一般零件折弯尺寸公差控制在±500毫米,折边长度每增加500毫米范围内,公差值递增±毫米,即:±>500-1000毫米,±>1000-1500毫米……依此类推。

精度要求较高的零件折弯尺寸公差应控制在±.零件最后一道折弯尺寸的公差可以控制在±(此因前几道折弯的误差积累、加之板厚误差、展开理论尺寸计算误差等综合误差的叠加,可适当放宽公差带至±),特殊情况可以不受本条限制。

钣金、喷漆技术要求

防爆胶轮车钣金、喷漆技术要求为确保大修胶轮车的维修质量,恢复车体及货厢的使用性能,根据实际情况及行业规定,钣金、喷漆等须满足如下要求:

1、钣金件及焊接件,要求车门的间隙符合规定,保持

对称。

2、对车身、车体的线条焊接要平整、均匀。

3、车门、车体,要求开关自如、灵活。

4、车身及车体,要求先清除锈蚀及杂物,钣金完成后

喷涂底漆。

5、底漆干燥后,刮原子灰,要求表面均匀、平整。

6、原子灰刮平后进行打磨,要求先用60#砂纸进行均

匀打磨,后用800#水砂纸进行打磨。

7、打磨完成后,将整车进行清洗,干燥后遮挡不须喷

漆的部位。

8、以上完成后进行喷漆,要求均匀、平整、明亮。

9、待喷漆完全干燥后,对各个部位进行检查、补漆,

要做到黑白分明、整洁干净。

维修三中心

2009年6月17日。

钣金技术要求大全

钣金技术要求大全钣金技术是一门广泛应用于制造业的工艺,涵盖了从汽车制造到电子产品、从航空航天到家具等众多领域。

要掌握好钣金技术,需要了解一系列的要求和规范。

一、材料选择在钣金加工中,材料的选择至关重要。

常见的钣金材料包括不锈钢、冷轧板、热轧板、铝板、铜板等。

选择材料时,需要考虑以下几个因素:1、强度和硬度:根据产品的使用环境和受力情况,选择具有足够强度和硬度的材料,以确保产品的稳定性和可靠性。

2、耐腐蚀性:如果产品将在潮湿、腐蚀性环境中使用,应选择具有良好耐腐蚀性的材料,如不锈钢。

3、成本:在满足性能要求的前提下,尽量选择成本较低的材料,以控制生产成本。

4、可加工性:考虑材料的延展性、可塑性等加工性能,便于后续的冲压、折弯、焊接等工艺操作。

二、图纸设计准确清晰的图纸是钣金加工的基础。

在设计图纸时,需要注意以下几点:1、尺寸标注:标注应清晰、准确,包括长度、宽度、高度、孔径、折弯角度等关键尺寸,公差范围也应明确标注。

2、视图完整性:提供多个视图,如主视图、俯视图、侧视图等,以全面展示产品的形状和结构。

3、工艺标注:对于需要特殊加工工艺的部位,如冲压、焊接、表面处理等,应在图纸上进行标注和说明。

三、冲压工艺冲压是钣金加工中常用的工艺之一。

以下是冲压工艺的一些要求:1、模具设计:模具的设计应合理,确保冲裁力均匀分布,减少模具磨损和产品缺陷。

2、冲压精度:控制冲压件的尺寸精度和形状精度,避免出现毛刺、变形等问题。

3、冲裁间隙:合理选择冲裁间隙,过大或过小的间隙都会影响冲压质量。

4、冲压速度:根据材料和模具的特性,选择合适的冲压速度,以提高生产效率和产品质量。

四、折弯工艺折弯是使钣金件形成一定角度和形状的重要工艺。

在折弯过程中,需要注意以下要求:1、折弯半径:根据材料的厚度和性能,选择合适的折弯半径,以避免材料开裂。

2、折弯角度精度:确保折弯角度符合图纸要求,误差应控制在允许范围内。

3、折弯顺序:合理安排折弯顺序,避免因折弯顺序不当导致产品变形或尺寸偏差。

钣金冲压件通用技术条件

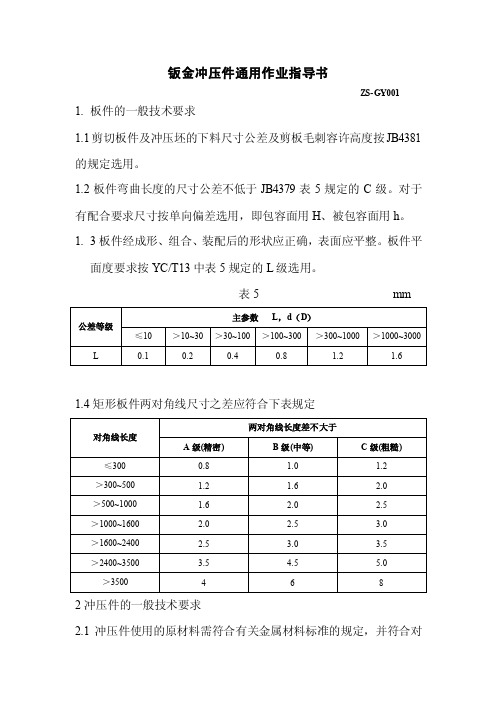

钣金冲压件通用作业指导书ZS-GY001 1.板件的一般技术要求1.1剪切板件及冲压坯的下料尺寸公差及剪板毛刺容许高度按JB4381的规定选用。

1.2板件弯曲长度的尺寸公差不低于JB4379表5规定的C级。

对于有配合要求尺寸按单向偏差选用,即包容面用H、被包容面用h。

1.3板件经成形、组合、装配后的形状应正确,表面应平整。

板件平面度要求按YC/T13中表5规定的L级选用。

表5 mm1.4矩形板件两对角线尺寸之差应符合下表规定2冲压件的一般技术要求2.1冲压件使用的原材料需符合有关金属材料标准的规定,并符合对材料的供货状态或其他方的要求。

2.2冲压件的原材料应有质量证明书。

2.3冲压件的形状和尺寸公差按JB4379的规定选用。

2.4冲压件除冲切面外,其表面状况要求与所用的板料一致。

在成形过程中允许有轻微的拉伸纹路和局部小的表面不平。

2.5各种冲压件应无缺损、多肉、拉裂、皱折。

切口毛刺允许高度按JB4129的规定。

2.6冲孔件要求板边光整、形状准确,方形或矩形的冲孔两邻边的垂直度均不得低于YC/T13中表6规定的L级;孔的排列应整齐均匀,孔口无严重凹陷和突出的毛边,冲孔后板面应保持平整。

3弯管件的一般技术要求3.1弯管件外表面不应有严重的划伤、凹坑、斑点、皱折和裂纹等缺陷。

3.2弯管件的形状和尺寸需符合图样和技术文件的规定。

3.3弯管件最小的弯曲半径(内径)不小于管子外径的2倍。

3.4管子弯曲处的圆度公差见下表4组合构件的一般技术要求4.1组合构件按工艺分为焊接件、点接触焊接件和铆接件。

4.2组合构件及其组成零件均应光整,不应有飞边、沟痕、凸棱、折痕等缺陷。

4.3组合构件的点接触焊和钎焊应符合YC/T10.3的规定。

4.4铆接件铆合前应清除毛刺、铁渣、铁锈和钻孔后的金属屑等脏物。

4.5铆钉表面不允许有裂纹、浮锈和其他严重的碰伤和条痕。

4.6铆钉应排列整齐、孔距一致。

4.7铆接面应平整贴合。

4.8铆接的边缘应平整无明显的错边。

钣金件公差技术要求

DKBA 华为技术有限公司内部技术规范Technical Specification of HuaweiTechnologies Co., LtdDKBA0.400.0174 REV.A钣金件公差技术要求Technical Specification of SheetmetalTolerance2011年08月30日发布 2011年09月01日实施Released on Aug 30, 2011 Implemented on Sep 01, 2011华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究修订声明Revision declaration本规范拟制与解释部门:华为技术有限公司整机工程部本规范的相关系列规范或文件:相关国际规范或文件一致性:替代或作废的其它规范或文件:相关规范或文件的相互关系:规范号主要起草部门专家主要评审部门专家修订情况DKBA0.400.0174REV.A 整机工程部:刘树忠37022、巫开俊38226整机工程部:杨四明122421、邱智富122386、赵小青47289、唐银中44534、胡荣恒167366、赵华松38908、陈毅章43152、韦娟37461、张强117765、黄涛121968、张实118600、潘建军118387、涂修宇119794、刘红春118488、杨曦晨152131、鲍祥英54845、杨延平176674、钟宏辉121959、张润孝49797、詹傲芳62070、覃志波115646、张吉100297、郭雷146101、尚志伟112844、王鑫1752252011年8月第一版,无升级更改信息目录1.钣金件公差等级代号及数值 (5)2.公差等级表的应用 (9)2.1.公差等级选用要求 (9)2.2.公差在图纸中的标注 (9)3.其它说明 (9)4.参考文献 (9)表目录表1.钣金公差数值表 (5)图目录未找到目录项。

钣金件技术要求

钣金件通用技术标准本标准为产品设计者提供本公司一般的设计要求,也为质检员提供检验与判定的参考依据,同时也作为供应商产品加工的标准。

此标准按钣金制作,也适合其他金属件加工的零配件和产品。

一.材料要求:除图纸特别说明外,一般材料采用优质A3冷板(Q235A)。

材料厚度符合GB709-88标准,其力学性能符合GB2975-82标准,化学成分符合GB222-84,并由供应商提供相关原材料检测报告。

二.表面要求:1.外观:光洁平整,去除毛刺、锐边,无变形等缺陷;2.喷涂:颜色与图纸要求或样件及色板一致,喷涂前必须经过酸洗和磷化处理(参考GB8923-88),无挂滴、条纹、起泡、桔皮、剥落、划伤等缺陷,附着力性能可靠,划格试验不大于1级,具体标准参考表一。

一般情况下涂层厚度在39~120µm之间;3.电镀:表面镀锌结晶细致,色泽均匀,结合牢固,不允许有生锈、表层不干净、划伤、凹坑等缺陷(参考钢铁制作机械镀锌标准要求JB/T8928-1999);4.耐蚀性:中性盐雾实验(GB/T 1771-1991)车身内配件外表面500h后划叉处单边扩蚀宽度≤2mm,未划叉区域无起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象内腔中性盐雾120h后红锈面积小于10%.;车身外配件1000h后基体无锈蚀。

5.丝印:文字、图案及颜色依据图纸要求,无偏斜、模糊、重影、针孔等缺陷,具体检验标准参考附表二。

6.对于外观分为A 、B、C、D四个等级。

等级杂质、异物(锈斑、气线状刮伤、线渣备注泡、凹凸点等)A(可接收范围)数量≤1个/2c㎡,总数不超过100/ ㎡直径Φ≤0.2mm杂质间距≥10cm无明显线型缺陷如:折叠液晶铝框架正面B(可接收范围)杂质数量≤1个/ c㎡直径Φ≤0.6mm杂质间距≥8cm宽度≤0.2mm深度≤0.2mm长度≤5mm(2条以上之间的间隔在10cm以上,总数不超过5/ ㎡)如:数码监控外壳C(可接收范围)杂质数量≤2个/平方厘米直径Φ≤0.8mm宽度≤0.5mm深度≤0.5mm长度≤10mm(2条以上之间的间隔在8cm以上,总数不超过10/ ㎡)如:单DIN机壳外表面D(可接收范围)杂质数量无要求以不影响产品性能、装配、功能为准如:液晶用集装板三.加工:1.下料:非模具开料时必须打磨尖角和毛刺,模具落料时,未注圆角半径取料厚;2.折弯:未注折弯内圆角半径取材料厚度,3.焊接:牢固、平整,无虚焊、夹渣、气孔、堆积、变形等缺陷,影响到装配及外观的部分必须打磨平整;4.精度:未注尺寸公差按GB/T1800.3-1998中的IT14级精度制制作,同时图纸上所标注的尺寸均为表面处理后的状态,具体数据参见表三。

技术要求1

(注:当技术要求只有选择4.4或4.5时,才有第5、6条,其它情况下无第5、6条

机加件(铝、不锈钢、铜、陶瓷、非金属)

1、去除所有飞边、毛刺,棱边倒钝;?

2、未注倒角0.5x45°,未注圆角R0.5;?

3、零件表面不允许有划、碰伤等缺陷;

6、检漏,漏率≤1.0x10-9Pa·m3/s。?装配时,零部件表面不许有划、碰伤;

13312092176

7、图示处激光刻字:P15-00154-00_A??XXXX-YYMM-SSS?

???

其中XXXX为四位供应商编码,?YYMM为四位出厂日期码,YY为年编码,?

MM为月编码,SSS为此零件在此月内的序列号,从001开始计数,字体为Arial,字高5mm,行间距3mm;?

焊接件(碳钢、铝、不锈钢、EP)

5、氮气高压吹扫;(EP)?

6、检漏,漏率≤1.0x10-11Pa·m3/s;(EP)?

7.1、表面喷砂、电解抛光;(不锈钢)?

7.2、表面本色阳极化;(铝)?

7.3、表面静电喷涂,颜色为RAL7035,小橘纹;(碳钢、铝等材料)?

7.4、表面静电喷涂,颜色为RAL9003,光亮面(80%);(碳钢、铝等材料)?

4、螺纹表面不允许有磕伤、乱扣、毛刺等缺陷;

5.1、表面喷砂、电解抛光;(不锈钢)?

5.2、表面本色阳极化;(铝)?

5.3、表面钝化;(铜)?

5.4、表面清洗、P74-00551-00_A文件清洗,达到Class?X要求;

6、参照P74-00556-00_A文件包装;?

8、喷涂前遮盖所有螺纹孔、螺柱。

钣金件公差技术要求

DKBA 华为技术有限公司内部技术规范Technical Specification of Huawei TechnologiesCo., LtdDKBA0.400.0174 REV.A钣金件公差技术要求Technical Specification of SheetmetalTolerance2011年08月30日发布2011年09月01日实施Released on Aug 30, 2011 Implemented on Sep 01, 2011华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved修订声明Revision declaration 本规范拟制与解释部门:华为技术有限公司整机工程部本规范的相关系列规范或文件:相关国际规范或文件一致性:替代或作废的其它规范或文件:相关规范或文件的相互关系:目录1.钣金件公差等级代号及数值 (6)2.公差等级表的应用 (10)2.1.公差等级选用要求 (10)2.2.公差在图纸中的标注 (10)3.其它说明 (10)4.参考文献 (10)表目录表1.钣金公差数值表 (6)图目录未找到目录项。

钣金件公差技术要求Technical Specification of范围:本规范规定了钣金结构件的尺寸公差等级代号及公差数值。

本规范适用于钣金结构件。

非金属材料冲裁件、成型件可参照执行。

本规范只是对公差精度等级及其数值的定义,不是对结构公差设计的具体指导,结构公差设计指导请参考《结构公差设计指南》。

简介:结构件尺寸公差是结构件的重要属性,本规范规定了钣金结构件的尺寸公差等级代号及公差数值,以及如何选用这些公差数值。

不同的加工方式所能达到的精度等级也有说明。

关键词:钣金、尺寸、公差引用文件:下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钣金件通用技术标准

本标准为产品设计者提供本公司一般的设计要求,也为质检员提供检验与判定的参考依据,同时也作为供应商产品加工的标准。

此标准按钣金制作,也适合其他金属件加工的零配件和产品。

一.材料要求:

除图纸特别说明外,一般材料采用优质A3冷板(Q235A)。

材料厚度符合GB709-88标准,其力学性能符合GB2975-82标准,化学成分符合GB222-84,并由供应商提供相关原材料检测报告。

二.表面要求:

1.外观:光洁平整,去除毛刺、锐边,无变形等缺陷;

2.喷涂:颜色与图纸要求或样件及色板一致,喷涂前必须经过酸洗和磷化处理(参

考GB8923-88),无挂滴、条纹、起泡、桔皮、剥落、划伤等缺陷,附着力性能可靠,划格试验不大于1级,具体标准参考表一。

一般情况下涂层厚度在39~120μm之间;

3.电镀:表面镀锌结晶细致,色泽均匀,结合牢固,不允许有生锈、表层不干净、

划伤、凹坑等缺陷(参考钢铁制作机械镀锌标准要求JB/T8928-1999);

4.耐蚀性:中性盐雾实验(GB/T 1771-1991)车身内配件外表面500h后划叉处单边

扩蚀宽度≤2mm,未划叉区域无起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象内腔中性盐雾120h后红锈面积小于10%.;车身外配件1000h后基体无锈蚀。

5.丝印:文字、图案及颜色依据图纸要求,无偏斜、模糊、重影、针孔等缺陷,具

体检验标准参考附表二。

6.对于外观分为A 、B、C、D四个等级。

三.加工:

1.下料:非模具开料时必须打磨尖角和毛刺,模具落料时,未注圆角半径取料厚;

2.折弯:未注折弯内圆角半径取材料厚度,

3.焊接:牢固、平整,无虚焊、夹渣、气孔、堆积、变形等缺陷,影响到装配及外

观的部分必须打磨平整;

4.精度:未注尺寸公差按GB/T1800.3-1998中的IT14级精度制制作,同时图纸上所

标注的尺寸均为表面处理后的状态,具体数据参见表三。

附表一

划格试验

GB/T 9286-1998系等效采用国际标准ISO 2409:1992《色漆和清漆——划格试验》(第二版),代替等效采用ISO 2409:1972的GB 9286-88。

该标准规定了以直角网格图形

切割涂层穿透至底材时来评定涂层从底材上脱离的抗性的一种试验方法。

该标准规定用切割刀具在准备好的规定试板上纵横垂直交叉切割6条平行切割线(间距由涂层厚度和底材硬度确定)。

用透明胶粘贴涂层切断处(软底材不用胶粘带),均匀撕去胶粘带,检查切割涂层破坏情况。

试验结果0~5级,0级完好无损(见表1)。

对于一般用途,前三级是令人满意的。

要求评定通过/不通过时也采用前三级。

表1 划格试验结果分级

采用划格试验方法应注意:

1.该方法不适于用涂膜厚度大于250μm的涂层,也不适用于有纹理的涂层。

2.该方法适用于硬质底材(钢)和软质底材(木材和塑料)上的涂料,但这些不同底材需要采用不同的试验步骤。

3.划格试验需要富有经验的人员来完成。

附表二

丝印标准

1、高温存储试验

存储温度: +66°C

存放时间: 48 hours

接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹, 剥落且颜色光泽无明显变化

2、低温试验;

存储温度: -40°C

存放时间: 48 hours

接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹,剥落且颜色光泽无明显变化

3、高温高湿存储试验

存储温度/湿度:+66°C/85%RH _"

存放时间:96小时

接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹,剥落且颜色光泽无明显变化

5、丝/移印附着力测试

测试目的: 评估丝/移印油漆的附着力.

测试工具: 1. 3M600透明胶带或粘力大于5.3N/18mm的透明胶带测试方法: 将3M600透明胶带贴在所要测试的试样的印刷字体或图案上, 并用手压平, 然后拉起胶带尾部与测试面呈90度,迅速撕下胶带, 相同部位重复3次ww.6s | 接受标准: 肉眼观察表面,丝/移印字体或图案应能清晰可辩,没有剥落情况.六西

6、摩擦测试&_

测试目的: 评估涂装表面油漆及丝/移印油漆的附着力.

测试设备: 橡皮擦

测试方法: 将试件固定,用500G的垂直力,15MM的行程来回摩擦, 每一单程行程为一次. 丝/移印字体或图案,连续式摩擦50次.

接受标准: 肉眼观察表面,磨损不能见底,丝/移印应能清晰可辩ym0w"s&{$}

7、抗溶剂测试

测试方法: 用棉团或白布浸润浓度为99%的酒精溶液, 然后以1kg压力和1秒秒钟往返1次的速度在试样印刷字体和图案的同一位置来回擦试20次.-质

接受标准: 试样表面经擦拭后印刷字体或图案应清晰可见,且颜色也不得有失光,掉色等现象.

附表三标准公差数值(GB/T1800.3-1998)

2.未注尺寸公差按IT14级精度制作。