OEE OPE时间构成及计算公式

OEE计算公式1

OEE计算公式1OEE计算公式1OEE(Overall Equipment Effectiveness)是一个衡量设备效率的指标。

它是由TPM(Total Productive Maintenance)方法提出的,用于评估设备的运行状况和生产能力。

OEE通过综合考虑设备的可利用率、性能效率和质量合格率,来衡量设备的整体效率。

OEE的计算公式是通过将可利用率、性能效率和质量合格率相乘得到的。

下面是OEE计算公式及其具体解释:OEE=可利用率×性能效率×质量合格率1. 可利用率(Availability):可利用率是指设备正常运行的时间与总时间之间的比率。

它的计算公式是:可利用率=(总时间-停机时间)/总时间可利用率衡量了设备运行的稳定性和可靠性。

停机时间包括计划停机时间(如设备维护)和非计划停机时间(如设备故障)。

可利用率越高,说明设备的稳定性和可靠性越好。

2. 性能效率(Performance):性能效率是指实际生产速度与理论最高生产速度之间的比率。

它的计算公式是:性能效率=(实际生产速度/理论最高生产速度)×100性能效率衡量了设备的生产能力。

理论最高生产速度是指在理想条件下,设备可以达到的最大生产速度。

实际生产速度是指设备实际运行时的生产速度。

性能效率越高,说明设备的生产能力越好。

3. 质量合格率(Quality):质量合格率是指合格产品数量与总产量之间的比率。

它的计算公式是:质量合格率=(合格产品数量/总产量)×100质量合格率衡量了设备的生产质量。

合格产品数量是指符合产品质量标准的产品数量,总产量是指设备的总生产数量。

质量合格率越高,说明设备的生产质量越好。

通过将可利用率、性能效率和质量合格率相乘,可以得到设备的OEE指标。

OEE的取值范围在0%到100%之间,值越接近100%,说明设备的整体效率越高。

OEE是一个综合评价设备效率的指标,可以帮助企业了解设备的运行状态和生产能力。

OPE OEE及生产线平衡

----OPE & OEE

2021/4/2

1

什么是OEE & OPE ?

OEE: 整體設備效率 Overall Equipment Efficiency

OPE: 整體工廠效率 Overall Plant Efficiency

用來衡量工廠經營管理的整體效率,包含: 設計者效率: 設備利用率,生產線平衡率 管理者效率: (設備或生產線)稼動率 作業者效率: 操作效率(或勞動效率)

OEE&OPE反應工廠的綜合能力

2

OEE & OPE如何計算 ?

OEE=產出工時/設備可用工時 OPE=產出工時/人員可用工時 產出工時

=可用時間內產出良品數*單件標准時間 設備可用工時

=投入設備數量*設備可用時間 人員可用工時

=投入作業人數*人員可用時間 可用時間指當班(天)花費到某產品上的時間

二:技術模組化時的重點是什麼? 如何做 好從專案到系統的過渡?

13

注意: 產出工時與可用工時計算的時間長度需要保持一致

3

關於OPE & OEE

可用工時

工

時

良品產出工時 平衡損失 稼動損失 操作損失

結

構

良品產出工時

平衡損失

操作損失

稼動損失

OPE = 平衡率 稼動率 操作效率

改

善 工廠績效 設計者績效 管理者績效 作業者績效

思

維

OPE =

=100%

稼動損失分析對策

設備 異常

作業 失誤

20% 其他

改善對策

損失項目 不良返修

設備異常 作業失誤

改善對策

TOP3管控跟蹤 拉杆加壓痕

如何利用OPE和OEE快速提升效率?你只需要做到这几步

如何利用OPE和OEE快速提升效率?你只需要做到这几步—1—总装效率提升--OPEOPE总体工厂效能是衡量以人为主的工厂效率及质量的综合指标,在知名制造型企业被广泛使用,既是一个监控平台,也是一个考核各个部门业绩的指标。

1、OPE架构(1)负荷工时:计划损失:支援其他部门,工作中间休息,早会,5S,教育训练。

(2)稼动工时:管理损失:缺料导致的待料,等待指示,等待故障修理,等待换线,白晚班交接班,开线,其它偶发的管理上的损失。

根据人员是否在等待判断发生的管理损失,5分钟以上可明显记录的工时!(3)有效工时:线平衡损失:由于工序之间作业周期时间不同(快慢不均),发生了人员等待的损失。

累积倍数增长效应,为五大损失中影响最大者!(4)价值工时:动作损失:违反动作经济原则发生的损失(22种损失),没有标准作业或不按标准作业时,发生的动作损失,重复作业发生的损失,不够熟练发生的损失,因机器、物料配置不佳发生的损失。

自动化替换损失:实施自动化可以达到省人化的目标,但同时也发生了人员等待的损失测定调整损失:品质不良、人工整修的工时损失。

因品质不稳定,为防止不良发生和流出而频繁地实施测定调整所发生的工时损失。

2、OPE计算公式(1)OPE=稼动率X工时平衡率X操作效率(2)对于一条线生产多机型,要计算一天/一周/一月的OPE,该如何处理?3、如何提升OPE?(2)STEP 2:标工基础建立(3)STEP 3:效率衡量标准构建①定损耗工时类别:全面梳理,分层设定,代码表示②建立基础数据库:机型、人员③损耗工时记录:全面记录≥5分钟的损耗④生产数据记录:记录线别、工单、料号、产量、不良、人数、时间段⑤OPE指标及时体现:每个工单、机型。

线体OPE日趋势图⑥工时损耗分析:衡量改善空间,明确改善重点方向:工时趋势图、工时占比趋势图。

各类损失工时累计、损失工时累计占比⑦稼动损失分析:通过柏拉图、饼图分析发现重要的少数问题。

OEE计算公式

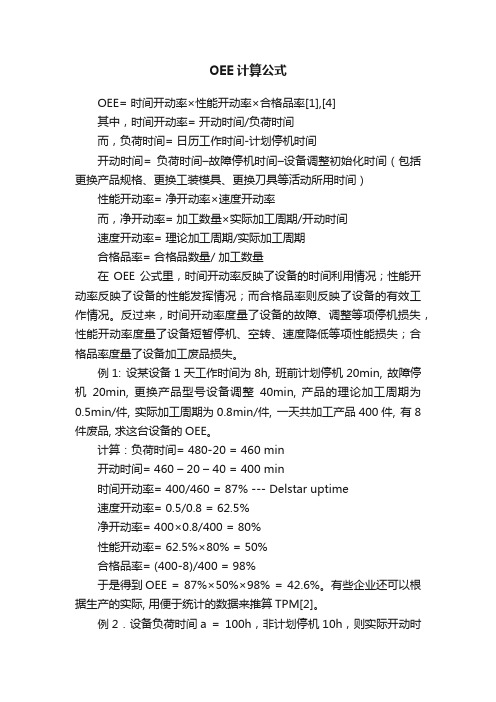

OEE计算公式OEE= 时间开动率×性能开动率×合格品率[1],[4]其中,时间开动率= 开动时间/负荷时间而,负荷时间= 日历工作时间-计划停机时间开动时间= 负荷时间–故障停机时间–设备调整初始化时间(包括更换产品规格、更换工装模具、更换刀具等活动所用时间)性能开动率= 净开动率×速度开动率而,净开动率= 加工数量×实际加工周期/开动时间速度开动率= 理论加工周期/实际加工周期合格品率= 合格品数量/ 加工数量在OEE公式里,时间开动率反映了设备的时间利用情况;性能开动率反映了设备的性能发挥情况;而合格品率则反映了设备的有效工作情况。

反过来,时间开动率度量了设备的故障、调整等项停机损失,性能开动率度量了设备短暂停机、空转、速度降低等项性能损失;合格品率度量了设备加工废品损失。

例1: 设某设备1天工作时间为8h, 班前计划停机20min, 故障停机20min, 更换产品型号设备调整40min, 产品的理论加工周期为0.5min/件, 实际加工周期为0.8min/件, 一天共加工产品400件, 有8件废品, 求这台设备的OEE。

计算:负荷时间= 480-20 = 460 min开动时间= 460 – 20 – 40 = 400 min时间开动率= 400/460 = 87% --- Delstar uptime速度开动率= 0.5/0.8 = 62.5%净开动率= 400×0.8/400 = 80%性能开动率= 62.5%×80% = 50%合格品率= (400-8)/400 = 98%于是得到OEE = 87%×50%×98% = 42.6%。

有些企业还可以根据生产的实际, 用便于统计的数据来推算TPM[2]。

例2.设备负荷时间a = 100h,非计划停机10h,则实际开动时间为b = 90h;在开动时间内,计划生产c = 1000个单元产品,但实际生产了d = 900个单元;在生产的e = 900个单元中,仅有f = 800个一次合格的单元。

OEE算法及公式

OEE算法及公式OEE(Overall Equipment Effectiveness)是一种用于衡量生产设备综合效率的指标。

它通过综合考虑设备的可用性、性能和质量来评估设备的运行效率。

OEE可以帮助企业了解设备的运行状况,发现潜在的问题,并采取措施提高设备的工作效率。

下面将介绍OEE的计算公式和相关的算法。

OEE的计算公式如下:OEE = Availability × Performance × Quality其中,Availability(可用性)表示设备在生产计划时间内实际可用的时间占总时间的比例。

可用性的计算公式如下:Availability = (总时间 - 故障时间) / 总时间Performance(性能)表示设备实际生产数量与理论生产数量之间的比例。

性能的计算公式如下:Performance = 实际生产数量 / 理论生产数量Quality(质量)表示合格产品的数量与总产量之间的比例。

质量的计算公式如下:Quality = 合格产品数量 / 总产量通过计算可用性、性能和质量的三个指标,可以得到OEE的值。

OEE 的取值范围在0到1之间,1表示设备运行效率达到了100%,0表示设备完全没有产出。

为了进一步了解设备运行的潜在问题,可以对OEE进行分解,得到可用性、性能和质量的具体数值。

通过这种分解,企业可以更加详细地了解设备运行的各个方面,并分析造成低OEE的原因。

在实际应用中,可以借助OEE软件来自动收集设备的运行数据,并计算OEE值。

这些软件通常会提供实时的设备运行状态监控、故障报警和生产情况分析等功能,帮助企业及时发现运行问题并采取相应的措施。

提高OEE的关键在于分析造成低OEE的原因,并采取相应的改进措施。

比如,如果可用性较低,可能是由于设备经常发生故障,可以采取预防性维护措施来减少故障次数。

如果性能较低,可能是由于设备的速度较慢或存在节拍不匹配等问题,可以优化设备的生产节拍或提高设备的运行速度。

2.OEE计算规则

0.083333333

正常损失 换型(模)

设备故障

模治具故障

异常损失 工艺异常

Байду номын сангаас

异常等待

其他损失

开机 时间

产能损失时间 合理产 不良品工时 能时间 合格品工时

1号下午安排保养4H 4H

3号下午试做4H

4H

换型5次,每次1H =1H/次*5

当月累计故障5H 5H

当月累计故障3H 3H

当月累计工艺异常4H 4H

当月累计待料2H 2H

吃饭 两餐,两个30分钟 =1H/D*26D

26

计划停机时间

开机点检 开机点检15分钟 首末件 检测15分钟

=0.25H/D*26D =0.25H/D*26D

6.5 6.5

53.5

F

2.广义OEE: =A/(A+B+C+D+E+F)

日 历 时 间

上 班 时 间

计 划 开 机 时 间

计划保养

新产品试做

当月累计其他损失1H 1H

当月累计产能损失10H10H

不良品折合工时5H 5H

合理产能时间

=30*24-以上

4 4 55 5 3 4 15 2 1 10 10 55 197.5 198

E

D 1.狭义OEE: =A/(A+B+C+D+E)

C B A

27.4% 69.1%

84.9%

说明 此表为对某机台30天内的各项时 间数据进行模拟,再推算出各项指 标

OEE定义依据分母时间范围不同 而不同,企业最初建议先选择狭义 OEE进行计算,即重点控制现场异 常、缩短换模时间

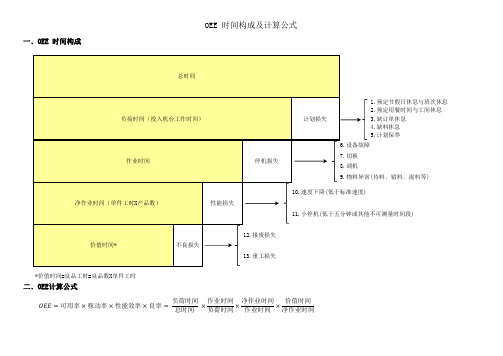

OEE时间构成及计算公式

*价值时间=良品工时=良品数X单件工时

二﹑OEE计算公式

一﹑OEE 时间构成

1.预定节假日休息与班次休息

2.预定用餐时间与工间休息

3.缺订单休息

4.缺料休息

5.计划保养

OEE ==X X OEE =可用率×稼动率×性能效率×良率= 负荷时间/(总时间)×作业时间/负荷时间

×净作业时间/作业时间×价值时间/净作业时间

平衡损失*价值时间=良品工时=良品数X单件工时

价值时间*

不良损失

8.报废损失

9.重工损失

二﹑OPE公式

净作业时间

操作损失

5.速度下降(低于标准速度)

6.小停机/线(低于五分钟或其他不可测量时间段)

产品作业时间(单件工时X产品数)7.制程设定损失

一﹑OPE时间构成

负荷时间(投入人员考勤时间)

作业时间

停线损失

1.设备故障

2.换线

3.调机

4.物料异常(待料﹑错料﹑混料等)

OPE =管理效率×操作效率×平衡率×良率= 作业时间/(负荷时间)×净作业时间/作业时间×产品作业时间/净作业时间×价值时间/产品作业时间。

OEE计算公式

O E E计算公式(总1页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--一、OEE= 时间开动率×性能开动率×合格品率.时间开动率 =开动时间/负荷时间开动时间 = 负荷时间–故障停机时间–设备调整初始化时间(包括更换产品规格、更换工装模具、更换刀具等活动所用时间)负荷时间 = 日历工作时间-计划停机时间性能开动率 = 净开动率×速度开动率净开动率 = 加工数量×实际加工周期/开动时间速度开动率 = 理论加工周期/实际加工周期合格品率 = 合格品数量/ 加工数量在OEE公式里1.时间开动率反映了设备的时间利用情况;2.性能开动率反映了设备的性能发挥情况;3.而合格品率则反映了设备的有效工作情况。

反过来,时间开动率度量了设备的故障、调整等项停机损失,性能开动率度量了设备短暂停机、空转、速度降低等项性能损失;合格品率度量了设备加工废品损失。

例1: 设某设备1天工作时间为8h, 班前计划停机20min, 故障停机20min, 更换产品型号设备调整40min, 产品的理论加工周期为件, 实际加工周期为件, 一天共加工产品400件, 有8件废品, 求这台设备的OEE。

计算:1.负荷时间 = 480-20 = 460 min开动时间 = 460 – 20 – 40 = 400 min时间开动率 = 400/460 = 87%2.速度开动率 = = %净开动率= 400×400 = 80%性能开动率= %×80% = 50%3.合格品率 = (400-8)/400 = 98%于是得到OEE = 87%×50%×98% = %。

有些企业还可以根据生产的实际, 用便于统计的数据来推算TPM。

二、OEE= 时间开动率×性能开动率×合格品率(更适用于流动生产线的评估)时间开动率 = 开动时间/计划利用时间,计划利用时间 = 日历工作时间-计划停机时间开动时间 = 计划利用时间–非计划停机时间性能开动率 = 完成的节拍数/计划节拍数例2.设备负荷时间a = 100h,非计划停机10h,则实际开动时间为b = 90h;在开动时间内,计划生产c = 1000个单元产品,但实际生产了d = 900个单元;在生产的e = 900个单元中,仅有f = 800个一次合格的单元。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*价值时间=良品工时=良品数X单件工时OEE 时间构成及计算公式

一﹑OEE 时间构成

1.预定节假日休息与班次休息

2.预定用餐时间与工间休息

3.缺订单休息

4.缺料休息

5.计划保养

二﹑OEE计算公式

OEE=可用率×稼动率×性能效率×良率=负荷时间

总时间

×

作业时间

负荷时间

×

净作业时间

作业时间

×

价值时间

净作业时间

*价值时间=良品工时=良品数X单件工时

OPE 时间构成及计算公式

一﹑OPE时间构成

1.设备故障

2.换线

3.调机

4.物料异常(待料﹑错料﹑混料等)

二﹑OPE公式

总时间负荷时间作业时间净作业时间

OPE =管理效率×操作效率×平衡率×良率=

作业时间负荷时间×净作业时间作业时间×产品作业时间净作业时间×

价值时间

产品作业时间。