馏分油脱酸剂技术的应用研究

合集下载

高酸原油及馏分油酯化脱酸技术的应用基础研究的开题报告

高酸原油及馏分油酯化脱酸技术的应用基础研究的开题报

告

题目:高酸原油及馏分油酯化脱酸技术的应用基础研究

一、选题背景

高酸原油及馏分油是石油资源中一种重要的类型,但其酸值较高,会对炼油生产和后续加工带来许多问题。

酯化脱酸技术是一种有效的降低高酸原油及馏分油酸值的技术,因其具有成本低,效果好等优点,已成为关注的焦点。

二、选题意义

高酸原油及馏分油中的酸含量过高,会导致其难以加工,对炼油生产带来诸多问题,如管道、设备腐蚀,生产过程中催化剂失活等,降低合成的产物品质。

酯化脱酸技术是解决这些问题的有效途径,其在炼油生产中的应用具有重要意义,可以提高效率,降低生产成本,保证产品质量。

三、研究目标

本研究的主要目标是探究高酸原油及馏分油酯化脱酸技术的应用基础,研究不同酯化反应条件对脱酸效果的影响,并确定最佳反应条件。

四、研究方案

本研究将采用实验室规模的反应器进行实验,通过控制不同酯化反应条件,如反应温度、酸催化剂种类、酯化剂种类、酯化剂用量等,研究这些条件对脱酸效果的影响。

同时,还将采用化学分析方法对脱酸后的样品进行表征和分析,比较不同反应条件下样品的物化性质差异,确定最佳反应条件。

五、研究预期结果

通过本研究的实验和分析,预期能够得到高酸原油及馏分油酯化脱酸技术的应用基础数据和结果,并确定最佳反应条件。

这将为高酸原油及馏分油的炼制工艺提供重要参考,并有望促进相关领域的研究和应用。

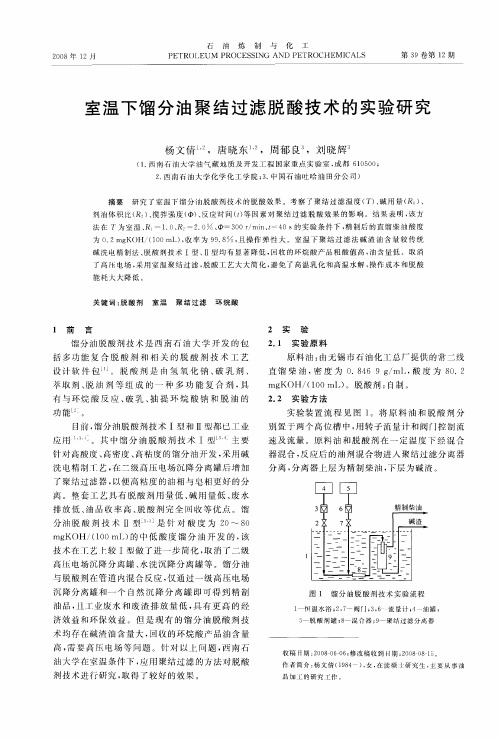

室温下馏分油聚结过滤脱酸技术的实验研究

举取 剂 、 油 剂 等 组 成 的 一 种 多 功 能 复 合 剂 , 脱 具 有 与环烷 酸 反 应 、 乳 、 提 环 烷 酸 钠 和 脱 油 的 破 抽

功 能 。

实验 装置 流 程 见 图 1 。将 原 料 油 和脱 酸 剂 分 别 置于两 个高位 槽 中 , 用转子 流量计 和阀 门控 制流 速及 流量 。原料 油 和脱 酸 剂在 一 定 温度 下经 混 合 器混 合 , 应后 的油剂 混合物进 入聚结 过滤分 离器 反 分 离 , 离器上 层为精 制柴油 , 分 下层 为碱渣 。 。其 中馏 分 油 脱 酸 剂 技 术 T型| 主要 3 ’

2 1 实 验 原 料 .

原料 油 : 由无 锡市 石油化 工总厂提 供 的常 二线 直 馏 柴 油 , 度 为 0 8 6 9g mI, 度 为 8 . 密 . 4 / 酸 02 mg KOH/ 1 0mI 。脱 酸剂 : (0 ) 自制 。

2 2 实 验 方 法 .

目前 , 馏分油 脱酸剂 技术 I型和 Ⅱ型都 已工业 应用 针对高酸 度 、 高密 度 、 高粘 度 的馏 分油 开发 , 采用碱 洗 电精 制T 艺 , 二级 高压 电场沉 降分离罐 后增加 在 了 聚结 过滤器 , 以便高粘 度 的油相与 皂相更 好 的分 离 。整 套 工 艺具有 脱 酸剂 用量 低 、 碱用 量 低 、 水 废 排放 低 、 品收率 高 、 油 脱酸 剂完 全 回收等 优点 。馏

(. 1 西南 石 油 大 学 油气 藏地 质 及 开 发 工 程 国家 重 点 实验 室 , 成都 6 0 0 1 50 2 西 南 石 油 大 学 化学 化工 学 院 ;. 国石 油 吐 哈 油 田分公 司 ) . 3中

摘 要 研究 了室 温 下 馏 分 油 脱 酸剂 技 术 的脱 酸 效 果 。考 察 了 聚结 过 滤 温度 ( 、 用帚 ( - 、 T) 碱 R )

炼油技术交流会2

第二章 馏分油脱酸技术

技术特点:

与国内现有的脱酸技术相比,该工艺可以在不产生乳化问 题的基础上对高酸值的馏分油进行脱酸,因此脱酸油收率 高 由于采用微量的碱及破乳剂、溶剂回收工艺,碱渣量大大 降低,减轻了环境污染 由于破乳剂及溶剂的回收使用,降低了工艺的运行成本 生产出了酸度合格的直馏柴油,产生了重大的经济效益和 社会效益。

第二章 馏分油脱酸技术

一、概述 目前直馏柴油脱酸的成熟的工艺是电精制工艺。 电精制工艺可以处理酸度在50mgKOH/100ml左右的 直馏柴油的脱酸精制。 中海沥青股份有限公司(滨州)所炼原油绥中36-1 原油,其酸值高达3.6mgKOH/g,所生产的馏分油也 含有大量的石油酸,其常压馏分油的酸度在 142.20mgKOH/100ml以上,减压馏分油的酸度在 306.24mgKOH/100ml附近。

第二章 馏分油脱酸技术

一、概述 随着世界原油的重质化,原油中的石油酸含量也随着 增加。由含酸原油生产的馏分油(直馏柴油馏分油和 减压馏分油)中经常含有大量的石油酸,其中的多数 是环烷酸。 柴油中大量石油酸的存在,造成输油管线和油箱的腐 蚀,与催化柴油的调和性很差,因此在柴油的生产过 程中一般要进行脱酸处理。

脱后馏分油酸度 mgKOH/100ml

3.79

6.28

5.01

术

五、高酸度馏分油脱酸技术关键及特点 馏分油脱酸剂技术的关键是专用的脱酸剂及与工艺配套相关 的设备和适当的操作参数。 脱酸剂中除了常规的烧碱外,关键的组分是其中的高效破乳 剂、溶剂等。 对炼厂现有的电精制工艺稍加改造即可应用该馏分油脱酸剂 技术对直馏柴油馏分进行脱酸。 与现有的电精制技术相比,该技术的突出特点是可以处理高 酸值的柴油,脱酸油收率高,不乳化,碱渣排放量低,因而 可以降低炼厂的投资成本和装置的运行成本,得到酸含量合 格的石油产品,给炼油企业带来可观的经济效益。

直馏柴油复合脱酸剂研究

( 0 I)) The s ve tc n be r c c e itla i nd n s e g ne a e 10m . ol n a e y ld by d s i ton a o wa t e r t s,t e na ht n ca i a lb t i e a i l h p he i cd c r e ob a n d by he tng t s ilto e i e . heditla i n r sdu s Ke y wor s: St agh - r n dis l M it r d ri t u e e; x u e;De cdm c ton s v nt Aloh a m on a p o e s ai a i ole ; c ol m i r c s

s l n O dis l0.2, t r a m e tm p a ur ove tt e e he t e t nt e er t e 50 ℃ , t p o e s n i e 0 e ond a d he ph s s pa a in i e i 2 he r c s i g tm 6 s c s n t a e e r to tm s 0

Com pl x De cd fc to l e t fStagh - R u e e e a i iia i n So v n s o r i t n Dis l

YA N G — n Li a, LI — xi U Si u

( h o f Per c e c lTeh oo y,Lio ig S i a Un v riy,Fu h nLio ig l 3 0 ,P. C i a ) Sco l toh mia c n lg o a n n hhu iest su a n n 1 0 1 R. h n .

s l n O dis l0.2, t r a m e tm p a ur ove tt e e he t e t nt e er t e 50 ℃ , t p o e s n i e 0 e ond a d he ph s s pa a in i e i 2 he r c s i g tm 6 s c s n t a e e r to tm s 0

Com pl x De cd fc to l e t fStagh - R u e e e a i iia i n So v n s o r i t n Dis l

YA N G — n Li a, LI — xi U Si u

( h o f Per c e c lTeh oo y,Lio ig S i a Un v riy,Fu h nLio ig l 3 0 ,P. C i a ) Sco l toh mia c n lg o a n n hhu iest su a n n 1 0 1 R. h n .

馏分油化学法脱酸技术探讨

关键 词 : 馏分油; 脱酸;化学法

中图分类 号 :T E 6 2 6 . 2

文 献标识 码 :A

文章编 号 :1 0 0 1 — 9 6 7 7 ( 2 0 1 3 ) 1 3 — 0 0 6 0 — 0 2

Di s c us s i o n o n Ch e mi c a l Te c h ni q u e App l i e d i n Di s t i l l a t e De a c i d i ic f a t i o n Ag e nt Te c hn o l o g y

第4 l卷第 1 3 期

2 0 1 3年 7月

广州化ຫໍສະໝຸດ 工 Vo 1 . 41 No .1 3

G u a n g z h o u C h e mi c a l I n d u s t r y

J u l y . 2 0 1 3

馏 分 油 化 学 法 脱 酸 技 术 探 讨

杨 帅强 ,王

c h e mi c a l t e c h n i q u e a p p l i e d i n d i s t i l l a t e d e a c i d i f i c a t i o n a g e n t t e c h n o l o g y w e r e d e s c r i b e d .T h e c h e mi c a l d e a c i d i f i c a t i o n

Ab s t r a c t :Th e p r e s e n c e o f t h e p e t r o l e u m i n r e in f i n g p r o c e s s wo u l d n o t o n l y c a u s e g r e a t ha r m t o r e in f e r y e q u i pme n t a n d c o n t a i ne r s,b u t a l s o s e r i o us l y a f f e c t e d t h e q u a l i t y o f d i s t i l l a t e o i l . Th e h a r ms o f t he p e t r o l e u m a c i d i n d i s t i l l a t e a n d

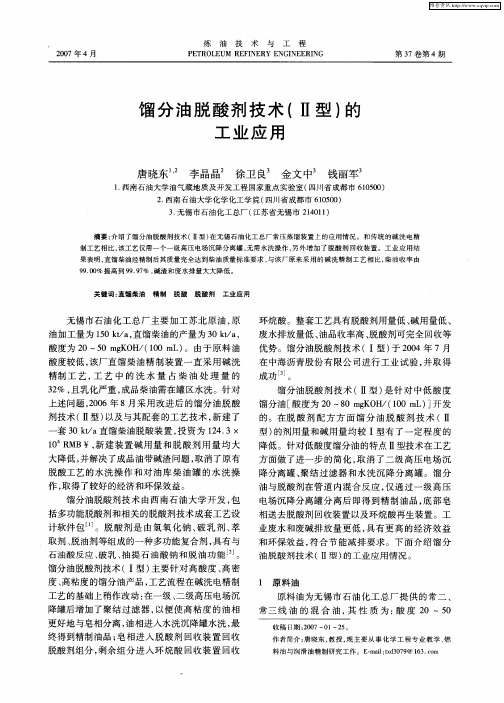

馏分油脱酸剂技术(Ⅱ型)的工业应用

成 功 J 。

酸度 为 2 O~5 g O- (0 ) 由于 原 料 油 0m K I 10mL 。 I / 酸度较低 , 厂直 馏 柴 油 精 制 装置 一 直 采 用 碱洗 该 精 制 工 艺 , 艺 中 的 洗 水 量 占 柴 油 处 理 量 的 工 3 % , 乳化严 重 , 品柴 油需 在罐 区水 洗 。针对 2 且 成 上 述 问题 ,06年 8月 采 用改 进 后 的馏 分 油 脱 酸 20

维普资讯

炼 20 0 7年 4月

油

技P T O E M R FN R N I E R N E R L U E IE YE GN E IG

第3 7卷第 4期

馏分油脱酸剂技术 ( Ⅱ型 ) 的

工 业 应 用

唐 晓东 李 晶晶 徐卫 良 金文 中 钱 丽军

收稿 日期 :0 7一O 2 。 20 1— 5 作者简介 : 唐晓东, 教授 , 现主 要从 事化 学工程 专业教学 、 燃 料油与润滑油精制研 究工作 。E m i td0 9 13 cn - al x 37 @ 6 .o :

降罐后增加了聚结过滤器 , 以便使高粘度的油相

更好 地 与皂 相 分离 , 油相 进入 水洗 沉降 罐水 洗 , 最 终 得到精 制油 品 ; 相进 入 脱 酸 剂 回收 装 置 回收 皂 脱 酸剂组分 , 余 组分 进 入 环 烷 酸 回收 装 置 回收 剩

1西南石 油大学 油气藏地质 及开发工程国家重点实验室 ( . 四川 省成都市 6 00 ) 15 0 2 西南石油大学化学化工学 院( . 四川省成都市 60 0 ) 150 3 无锡 市石 油化 工总厂( . 江苏省无锡市 24 1 ) 10 1

摘要 : 介绍 了馏分油脱酸剂技术 (I型 ) I 在无锡石油化工总厂常压蒸 馏装 置上的应用情况 。和传统的碱洗 电精 制工艺相 比, 该工艺仅需一个 一级 高压电场沉降分离罐 , 无需水洗操作 , 另外增加 了脱酸剂 回收装 置。工业应用结 果表 明, 直馏柴油经精制后其 质量完全达到柴油质量标准要求 , 与该厂原来采用 的碱洗精制工艺 相比 , 柴油收率 由 9 .0 90 %提高到 9 .7 , 9 9 % 碱渣和废 水排量 大大降低 。

酸度 为 2 O~5 g O- (0 ) 由于 原 料 油 0m K I 10mL 。 I / 酸度较低 , 厂直 馏 柴 油 精 制 装置 一 直 采 用 碱洗 该 精 制 工 艺 , 艺 中 的 洗 水 量 占 柴 油 处 理 量 的 工 3 % , 乳化严 重 , 品柴 油需 在罐 区水 洗 。针对 2 且 成 上 述 问题 ,06年 8月 采 用改 进 后 的馏 分 油 脱 酸 20

维普资讯

炼 20 0 7年 4月

油

技P T O E M R FN R N I E R N E R L U E IE YE GN E IG

第3 7卷第 4期

馏分油脱酸剂技术 ( Ⅱ型 ) 的

工 业 应 用

唐 晓东 李 晶晶 徐卫 良 金文 中 钱 丽军

收稿 日期 :0 7一O 2 。 20 1— 5 作者简介 : 唐晓东, 教授 , 现主 要从 事化 学工程 专业教学 、 燃 料油与润滑油精制研 究工作 。E m i td0 9 13 cn - al x 37 @ 6 .o :

降罐后增加了聚结过滤器 , 以便使高粘度的油相

更好 地 与皂 相 分离 , 油相 进入 水洗 沉降 罐水 洗 , 最 终 得到精 制油 品 ; 相进 入 脱 酸 剂 回收 装 置 回收 皂 脱 酸剂组分 , 余 组分 进 入 环 烷 酸 回收 装 置 回收 剩

1西南石 油大学 油气藏地质 及开发工程国家重点实验室 ( . 四川 省成都市 6 00 ) 15 0 2 西南石油大学化学化工学 院( . 四川省成都市 60 0 ) 150 3 无锡 市石 油化 工总厂( . 江苏省无锡市 24 1 ) 10 1

摘要 : 介绍 了馏分油脱酸剂技术 (I型 ) I 在无锡石油化工总厂常压蒸 馏装 置上的应用情况 。和传统的碱洗 电精 制工艺相 比, 该工艺仅需一个 一级 高压电场沉降分离罐 , 无需水洗操作 , 另外增加 了脱酸剂 回收装 置。工业应用结 果表 明, 直馏柴油经精制后其 质量完全达到柴油质量标准要求 , 与该厂原来采用 的碱洗精制工艺 相比 , 柴油收率 由 9 .0 90 %提高到 9 .7 , 9 9 % 碱渣和废 水排量 大大降低 。

高酸值原油脱酸剂技术的实验研究

表 4 180~ 350 ∀ 中间馏分油性质

项目

脱酸后原 脱酸前原 油馏分 油馏分

备注

体积收率 /% / ( g /m l)

X / ( m gKOH /100 m l) 水溶性酸碱 机械杂质

20. 4 0. 8103

7. 5 无 无

20. 6 0. 8239 125. 0

无 无

/ / 指标: < 10 / /

* 收稿日期: 2006- 12- 25 作者简介: 唐晓东 ( 1963- ) , 男 (汉族 ) , 四川平昌县人, 教授, 从事工业催化和石油天然气加工技术研究工作。

第 3期

唐晓东等: 高酸值原油脱酸剂技术的实验研究

105

酸值降至 0. 06 m gKOH / g。因为温度升高, 原油粘度 下降, 有利于油剂反应和分离。但 t过高, 会引起生成 的石油酸盐水解, 石油酸返回油中, 反而使原油脱酸 效果变差。综合考虑, 取选择 t = 130∀ 即可。

3结 论

( 1) 高酸值原油脱酸剂技术, 对缓解或消除石 油酸对炼油设备的腐蚀, 具有重要现实意义;

( 2) 该技术具有剂油比小、烧碱用量小、不乳化 和污水排放量小等特点; 有较好的脱酸效果和适应 性, 脱酸率达到 95% ;

( 3) 在 最 优 操 作 条 件 下 处 理 酸 值 为 2. 07 m gKOH / g的高酸值原 油, 蒸 馏切割所 得 180 ~ 350 ∀ 馏分油的酸度 < 10 m gKOH / 100m ,l 表明直馏柴油 不必再进行脱酸精制;

出采用原油电脱盐工艺和脱 酸技术相结合的新工艺, 可利用现有的工艺设备, 技改费用少, 易开发应用。

关键词: 高酸值原油; 石油酸; 脱酸剂; 实验研 究; 新工艺

馏分油脱酸技术研究进展及前景

维普资讯

20 年第 1 期 07 o

内 蒙古石 油化 工

7

馏 分 油脱 酸 技术 研 究进 展 及 前 景

李桂 莲 袁 若 泉 ,

(. 1 山东滨化集团 ;. 2 中海沥青股份有限公 司, 山东 滨州)

摘

要 : 绍 了目前 国内外 馏分 油脱 酸技 术 的研 究进展 情况 , 较各 种技 术 的优 缺点 , 对 当前 原 介 比 针

酸。因此环烷酸是指石油 中所含的液体或固体脂肪

族 、 环族 、 脂 芳香 族羧 酸 。

变坏 , 中 c 一c 其 的影 响最 大 , 以上 的脂 肪 酸 和 c。

环烷酸 影 响较小 。 酚对 油品 的安 定性 危害 较大 , 硫 脂 肪族硫 醇相 对影 响较 小 。

1 2 环 烷 酸 的 用 途 .

子量变化很大 , 是一种较难挥发的粘稠液体 。 石油中

的环烷 酸与合 成 的环烷 酸 的主要 区别 是二 者凝 固点

不 同 , 成 的环烷 酸凝 固点 一般大 于 3 ℃ , 合 O 而石油 中

动 的介 质 冲走 , 金 属露 出新 的 表 面而 不 断 受到 腐 使

蚀 , 以环烷 酸具 有较大 的腐 蚀 作用 。 所 环烷 酸 的腐蚀 作用 受 温度 的影 响较大 , 2 O 在 2 ℃以下 几乎 没有腐 蚀

油性质 , 对企 业应 采用 的脱 酸 技术提 出 了建议 。

关 键词 : 酸 ; 脱 加氢 ; 纤维膜 接 触器

随 着原 油 资 源 的枯 竭 , 何 充分 利 用这 一 珍 贵 如 资源 显得 尤为 重要 。 目前 的状 况是 , 油开 采不 断深 原 入, 油源 复 杂 , 质变 差 , 最 显著 的结 果就 是 原 油 油 其

20 年第 1 期 07 o

内 蒙古石 油化 工

7

馏 分 油脱 酸 技术 研 究进 展 及 前 景

李桂 莲 袁 若 泉 ,

(. 1 山东滨化集团 ;. 2 中海沥青股份有限公 司, 山东 滨州)

摘

要 : 绍 了目前 国内外 馏分 油脱 酸技 术 的研 究进展 情况 , 较各 种技 术 的优 缺点 , 对 当前 原 介 比 针

酸。因此环烷酸是指石油 中所含的液体或固体脂肪

族 、 环族 、 脂 芳香 族羧 酸 。

变坏 , 中 c 一c 其 的影 响最 大 , 以上 的脂 肪 酸 和 c。

环烷酸 影 响较小 。 酚对 油品 的安 定性 危害 较大 , 硫 脂 肪族硫 醇相 对影 响较 小 。

1 2 环 烷 酸 的 用 途 .

子量变化很大 , 是一种较难挥发的粘稠液体 。 石油中

的环烷 酸与合 成 的环烷 酸 的主要 区别 是二 者凝 固点

不 同 , 成 的环烷 酸凝 固点 一般大 于 3 ℃ , 合 O 而石油 中

动 的介 质 冲走 , 金 属露 出新 的 表 面而 不 断 受到 腐 使

蚀 , 以环烷 酸具 有较大 的腐 蚀 作用 。 所 环烷 酸 的腐蚀 作用 受 温度 的影 响较大 , 2 O 在 2 ℃以下 几乎 没有腐 蚀

油性质 , 对企 业应 采用 的脱 酸 技术提 出 了建议 。

关 键词 : 酸 ; 脱 加氢 ; 纤维膜 接 触器

随 着原 油 资 源 的枯 竭 , 何 充分 利 用这 一 珍 贵 如 资源 显得 尤为 重要 。 目前 的状 况是 , 油开 采不 断深 原 入, 油源 复 杂 , 质变 差 , 最 显著 的结 果就 是 原 油 油 其

常二线馏分油纤维膜接触器脱酸技术的优化研究

制 。其 中, 洗 电精制 工 艺具 有 投资 少 、 艺 简单 碱 工 等优 点, 最传统 的脱酸 工艺 。碱 液在 常规 的强化 是 传质设备 ( 如塔盘 、 填料 或静态混 合 器等 ) 中以弥散 状 态分布 进入油相 , 然后发 生传 质反应 。反应结 束 后, 两相必 须在 电场 存在下 才能分 离完全 。为解决 弥散 相分离 带来的 问题 , 维膜接触 器成为新 兴的 纤

纤 维膜 脱 酸 工 艺 , 用 前期 研 制 的 脱 酸 剂H 对 该 应 工艺进 行优化 。 2 纤维膜 接触 器工作 原理 馏分 油 纤维 膜 接触 脱 酸工 艺 的核 心设 备 是 纤

一

与 油品 添加 剂方 向 的教学 与科 研 工作 , 已发 表研 究论 文 7 O

个装 置 由大 型恒 温箱 ( பைடு நூலகம் 中用 虚线 表示 ) 保持 在 来 系统 的 温 度 , 料 油 处 理 量 为 2 0~ 3 0m /。 原 0 0 L h

00 K H/)但 在 生 产 过 程 中存 在 皂 相 含 油 .5mg O g ,

量高 ( 0 、 4 %) 烧碱 利 用率 低 ( 58 、 3. %) 乳化 严 重 、 粘 度 高 、 渣 排 放 量 大 ( 到 装 置 处 理 量 的 3 % 以 碱 达 0 上 ) 精 制 油 收率 低 ( 6 等 问题 ;同时 生 产 的 环 、 9 %)

0. 16 g m L 。 91 /

种 传质设备 , 已广 泛应 用于液化 气 、 油 、 它 汽 柴油

等轻 质油 品的脱 酸和脱硫 过程 ] 。。

32 实验方 法 . 实验 装 置示 意 如 图 1 所示 。该 实 验 装置 主 要

是 由输 送 系统 、 温 系统 和 反应 分离 系统 组成 , 恒 整

纤 维膜 脱 酸 工 艺 , 用 前期 研 制 的 脱 酸 剂H 对 该 应 工艺进 行优化 。 2 纤维膜 接触 器工作 原理 馏分 油 纤维 膜 接触 脱 酸工 艺 的核 心设 备 是 纤

一

与 油品 添加 剂方 向 的教学 与科 研 工作 , 已发 表研 究论 文 7 O

个装 置 由大 型恒 温箱 ( பைடு நூலகம் 中用 虚线 表示 ) 保持 在 来 系统 的 温 度 , 料 油 处 理 量 为 2 0~ 3 0m /。 原 0 0 L h

00 K H/)但 在 生 产 过 程 中存 在 皂 相 含 油 .5mg O g ,

量高 ( 0 、 4 %) 烧碱 利 用率 低 ( 58 、 3. %) 乳化 严 重 、 粘 度 高 、 渣 排 放 量 大 ( 到 装 置 处 理 量 的 3 % 以 碱 达 0 上 ) 精 制 油 收率 低 ( 6 等 问题 ;同时 生 产 的 环 、 9 %)

0. 16 g m L 。 91 /

种 传质设备 , 已广 泛应 用于液化 气 、 油 、 它 汽 柴油

等轻 质油 品的脱 酸和脱硫 过程 ] 。。

32 实验方 法 . 实验 装 置示 意 如 图 1 所示 。该 实 验 装置 主 要

是 由输 送 系统 、 温 系统 和 反应 分离 系统 组成 , 恒 整

馏分油脱酸剂技术的应用研究

油 酸 一级 品 6 5号 酸 的 质 量 标 准 ( H/ 0 3 9 ) S T 5 0— 2 。

关键词 : 馏分油 ; 酸剂 ; 脱 石油酸 ;精制过程 ;实验研 究;工业应用 中图分类号 : E 2 . T 64 5 文献标识码 : A

行。 使加入脱酸剂中的 N O a H量基本接近原料油中的 使二者发生等摩尔反应, 使碱耗降至最低。 目前 , 油 厂 对 馏 分 油 ( 馏 柴 油 、 压 馏 分 有机酸含量, 炼 直 减 也使脱酸过程的油剂乳化现 油) 脱酸 多 采 用 碱 洗 电精 制 工 艺 和 加 氢 精 制 工 艺 。 由于溶剂中基本无过剩碱, 象大大减弱 , 再辅以破乳剂 , 则可完全消除油剂乳化 。 馏分油加氢脱酸技术虽 已工业化 , 但仍存在投 资和

试 验 采 用 G / 3 7—8 B T8 2法 , 口 闪 点 测 定 采 用 闭 G / 2 1— 3 , B T 6 8 法 馏程 测定 采用 G 2 5—8 B5 8法 , 用 采

以静 置 2 4h的精 排 放量 高 , 工 柴油时 排 放量 约 为 5 /, 加 0Lt加工 变 压 分 光光 度 法 测 定精 制 油 透光 度 , 制油 ( T=10 ) 空 白油 。 0% 为 器油 时高 达 2 % ( 量 分 率 ) 不 易处 理 , 成 环 境 0 质 , 造 污染 ; 尤其 是 当加 工原 油组 成变 化 、 整产 品质量 或 调 扩大 装置处 理量 时 , 油碱 液乳化 、 酸 油质 量 不合 格 脱 等 问题会 反复 出现 。

3 实验 室研 究

3 1 原 料油 .

针对上述问题 , 我们开发了馏分油脱酸剂技术, 在 20 8月到 20 4月先后完成该技术 的实验室研 O3年 04年

关键词 : 馏分油 ; 酸剂 ; 脱 石油酸 ;精制过程 ;实验研 究;工业应用 中图分类号 : E 2 . T 64 5 文献标识码 : A

行。 使加入脱酸剂中的 N O a H量基本接近原料油中的 使二者发生等摩尔反应, 使碱耗降至最低。 目前 , 油 厂 对 馏 分 油 ( 馏 柴 油 、 压 馏 分 有机酸含量, 炼 直 减 也使脱酸过程的油剂乳化现 油) 脱酸 多 采 用 碱 洗 电精 制 工 艺 和 加 氢 精 制 工 艺 。 由于溶剂中基本无过剩碱, 象大大减弱 , 再辅以破乳剂 , 则可完全消除油剂乳化 。 馏分油加氢脱酸技术虽 已工业化 , 但仍存在投 资和

试 验 采 用 G / 3 7—8 B T8 2法 , 口 闪 点 测 定 采 用 闭 G / 2 1— 3 , B T 6 8 法 馏程 测定 采用 G 2 5—8 B5 8法 , 用 采

以静 置 2 4h的精 排 放量 高 , 工 柴油时 排 放量 约 为 5 /, 加 0Lt加工 变 压 分 光光 度 法 测 定精 制 油 透光 度 , 制油 ( T=10 ) 空 白油 。 0% 为 器油 时高 达 2 % ( 量 分 率 ) 不 易处 理 , 成 环 境 0 质 , 造 污染 ; 尤其 是 当加 工原 油组 成变 化 、 整产 品质量 或 调 扩大 装置处 理量 时 , 油碱 液乳化 、 酸 油质 量 不合 格 脱 等 问题会 反复 出现 。

3 实验 室研 究

3 1 原 料油 .

针对上述问题 , 我们开发了馏分油脱酸剂技术, 在 20 8月到 20 4月先后完成该技术 的实验室研 O3年 04年

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 馏分油有关性质的测定标准

馏分油酸度 X测定采用 GB / T258 - 88法 ,水溶 性 酸碱试验采用 GB / T259 - 8 8法 ,油中水分 、残 余 溶剂含量测定采用 GB / T26 0 - 8 8法 ,铜片腐蚀 试验 采 用 GB / T387 - 82 法 , 闭 口 闪 点 测 定 采 用 GB / T261 - 83法 ,馏程测定采用 GB255 - 88法 ,采用 分光光度法测定精制油透光度 T,以静置 24 h的精 制油 ( T = 100% )为空白油 。

4. 2 试验结果 由馏分油脱酸剂技术的工业试验结果见表 4。

表 4表明 ,对不同酸度和处理量的原料油 ,通过调节 脱酸剂用量可达到精制目的 ,在优化操作条件下精 制油酸度可达到中性 。同时也发现 , 脱酸油闪点 (闭口 )不合格 ,从脱前 60~70℃下降到 38~45℃。 分析表明 ,这是精制油中的残余脱酸剂所致 。为此 , 对脱酸油进行了水洗实验 。洗水用量为脱酸油体积 3%时 ,脱酸油闪点 (闭口 )从 45℃上升到 68℃,达 到车用柴油闪点 (闭口 )要求 ( ≮65℃) 。因此 ,该技 术工业应用时应增加水洗装置 。

10: 30投料后约 7h,即可清晰 见 到 一 级 分 离 器的 油 剂界面 。

精制油酸度依次为 1. 84 (17: 00)、 1. 42 mgKOH /100m l( 18: 00) ,闭 口闪点 38、40℃。

脱后油为中性 (4月 1日 18: 30 ~4月 2日 2 0 : 0 0 ) 、中 性 — 7. 3 7mgKOH / 1 0 0m l ( 4月 2日 2 2: 0 0 ~4月 3日 1 6 : 0 0 ) , 闭口 闪点 38~45℃。

79馏分油碱洗脱酸操作影响较大 , 而对脱酸剂脱酸 操作无影响 。因此 ,馏分油脱酸剂技术不受混合强度 的影响 。 3. 4 操作弹性试验

在最佳实验条件下 ( R1 = 1. 05, t = 80℃,τ1 = 5 m in,τ2 = 60 m in) ,对 3种原料油和配制的各种酸

度的柴油进行脱酸实验 ,结果见表 3。实验证明 ,馏 分油脱酸剂技术操作弹性好 ,通过调节参数脱酸剂 用量 R2 ,适用于酸度在 10 ~300 mgKOH /100 m l的 柴油精制 。混合馏分油由于密度高 ( 0. 881 0 g /m l, 已与国内大多数变压器的密度相当 ) ,精制后酸度 比精制柴油的稍偏高 ,但仍 < 7 mgKOH /100m l。

3 实验室研究

3. 1 原料油 实验用原料油见表 1所示 。

表 1 原料油种类

项目

X/

密度 (20℃)

(mgKOH /100m l) / ( g /m l)

来源

油样一 油样二

120. 00 63. 72

0. 8458 0. 8125

兰州石 化公司

混合馏分油

128. 00

0. 8810 中海油沥青公司

操作 脱酸剂用量 2. 46% ~4. 72%V , 脱 条件 酸温 73~83℃。连续进料 12h。

脱酸温度 77~80℃,脱酸剂 用量 2. 96% ( 0. 5m3 / h) 。

脱酸温度 77~80℃, 脱酸剂 用量 0. 833% ( 0. 1m3 / h) 。

试验 结果

在投运 7. 5h后 , 一级沉降分离器下 部出现清晰的油剂界面 。运行 12h后 , 混合油酸度从 128mgKOH /100m l逐渐 降至 5. 01mgKOH /100m l,脱酸率 96. 09%。 相分离效果好 ,不乳化 。

馏分油脱酸剂技术的应用研究3

唐晓东 1, 3 ,安 蓉 2 ,崔盈贤 3a ,杨 军 3b

(1. 油气藏地质及开发工程国家重点实验室 ·西南石油大学 ,四川 成都 610500; 2. 中国石化胜利油田有限公司技术检测中心 ; 3. 西南石油大学 : a. 化学化工学院 , b. 基础实验教学部 )

第 28卷 第 4期 西 南 石 油 学 院 学 报 Vol. 28 No. 4

2006年 8月 Journal of Southwest Petroleum Institute Aug 2006

文章编号 : 1000 - 2634 (2006) 04 - 0078 - 04

分析表 2可以看出 ,搅拌器转速和反应时间对

表 2 混合强度对脱酸效果的影响

项目

碱洗脱酸

X

T

/ (m gKOH /100m l) / %

脱酸剂脱酸

X

T

/ (m gKOH /100m l) / %

转速 / ( r/m in)

500 750 1000

4. 07

98. 0

3. 90

100

碱性

65. 0

3. 89

引 言

目前 ,炼油 厂对馏 分油 (直馏 柴油 、减压 馏分 油 )脱酸多采用碱洗电精制工艺和加氢精制工艺 。 馏分油加氢脱酸技术虽已工业化 ,但仍存在投资和 操作费用高 ,不能回收高附加值的精细化工原料 — 环烷酸等问题 ,故在我国推广使用较少 。自 20世纪 30年代以来 ,碱洗电精制工艺一直是馏分油脱酸的 重要手段之一 [ 1, 2 ] ,仍被许多炼厂使用 。但该工艺有 许多不足 :烧碱用量大 ,为理论用量的 3~4倍 ;油水 乳化 严 重 , 产 品 收 率 低 ; 碱 渣 中 含 油 量 达 10% ~ 20% ,环烷酸副产品含油量高达 30% ~40% ;废碱液 排放量高 ,加工柴油时排放量约为 50 L / t,加工变压 器油时高达 20% (质量分率 ) ,不易处理 ,造成环境 污染 ;尤其是当加工原油组成变化 、调整产品质量或 扩大装置处理量时 ,油碱液乳化 、脱酸油质量不合格 等问题会反复出现 。

针对上述问题 ,我们开发了馏分油脱酸剂技术 ,在 2003年 8月到 2004年 4月先后完成该技术的实验室研 究和工业试验 , 2004年 5月在中海沥青股份有限公司 常 Ⅳ工段完成工业应用。

1 实验原理 [ 2, 3 ]

馏分油脱酸剂法是根据酸碱等摩尔反应原理进

行。使加入脱酸剂中的 NaOH量基本接近原料油中的 有机酸含量 ,使二者发生等摩尔反应 ,使碱耗降至最低。 由于溶剂中基本无过剩碱 ,也使脱酸过程的油剂乳化现 象大大减弱 ,再辅以破乳剂 ,则可完全消除油剂乳化。

摘要 : 针对直馏柴油 、减压馏分油碱洗电精制脱酸工艺存在的不足 ,开发了一种新的馏分油脱酸剂技术 ,完成了实验 室研究 、工业试验和工业应用 。该技术使用现有的馏分油碱洗电精制工艺设备 ,只需增加水洗和脱酸剂回收系统 ,技 术改造费用少 。与传统的碱洗脱酸工艺比较 ,具有适应原料范围宽 ,烧碱用量下降 67% ~75% ,完全消除乳化 ,混合 强度不影响脱酸效果 ,馏分油损失下降 50% ~60% ;脱酸剂再生循环使用 ,无废碱液排放 ,环境污染大为降低等优点 。 在最优操作条件下精制油酸值为零 ,已达到最苛刻的变压器油酸值指标 (酸值 < 0. 017 mgKOH / g) ,回收石油酸达到石 油酸一级品 65号酸的质量标准 ( SH / T0530 - 92) 。 关键词 : 馏分油 ; 脱酸剂 ; 石油酸 ; 精制过程 ; 实验研究 ; 工业应用 中图分类号 : TE624. 5 文献标识码 : A

常一线 、常二线混合油酸度 105 mgKOH /100m l, 密度 0. 8760 g /m l,闪点 (闭口 ) 63℃,处理量 16. 9m3 / h。

常二线降量 ,处理量 12m3 / h, 原料油酸度 78. 9 mgKOH /100m l, 密 度 0. 8612 g/m l, 闭 口 闪 点 69 ℃。

脱酸温度

t

=

80

℃,

反应时间

τ 1

= 5 m in和相分离时

间

τ 2

= 60 m in。

3. 3 混合强度对脱酸效果的影响 在对馏分油进行碱洗脱酸对比实验时发现 ,搅

拌器转速高 、反应时间长均会加剧油碱混合强度 ,导 致油碱相分离变差 ,精制油透光度下降 。表 2 考察 了馏分油碱洗 、脱酸剂精制时混合强度对脱酸效果 的影响 。

100

碱性

0. 0

3. 92

100

3

τ1 /m in

5

10

4. 00

100. 0

3. 85

100

3. 98 碱性

98. 5 80. 0

3. 94

100

3. 89

100

注 : 考察转速时操作条件为 R1 = 1. 05, R2 = 2. 5% ,τ1 = 5 m in, t = 80℃,τ2 = 60 m in; 考察 τ1时操作条件为 R1 = 1. 05, R2 = 2. 5% , 500 r/m in, t = 80℃,τ2 = 60 m in。

5 工业应用

原料油为中海沥青股份有限公司常 Ⅳ工段的常

一线和常二线馏分油 ,其性质见表 5。 5. 1 工艺流程

馏分油脱酸装置由馏分油脱酸系统和脱酸剂回 收系统两部分组成 ,其工艺流程见图 1。

原料油

常一线 常二线

表 5 原料油性质

馏程 / ℃ HK 10% 50% 90% 95%

闪点 (闭口 ) /℃

164 179 192 210 214

> 100

187 203 245 332 355

> 100

密度 (20℃) / ( g/ cm3)

0. 8730 0. 8920

酸度 / (m gKOH /100m l)

7~15 84~210

第一次工业试验 ( 2003 - 08 - 03)

第二次工业试验 (2004 - 04 - 01—2004 - 04 - 03)

第一阶段

第二阶段

原料油

原料油为第 Ⅲ套常减压装置生产的