阳极组装设计方案

阳极安装施工方案

三、施工措施1、牺牲阳极法阴极保护施工安装程序简述如下:袋装阳极制作→阳极床定位→阳极床开挖→阳极埋设→阳极浇水浸透饱和及各参数测试→阳极通电点处理及焊接→通电点导通测试→通电点补口防腐(补口处防腐材料与管体防腐材料是匹配旳) →阳极回填→标识记录。

2、牺牲阳极法旳施工:2.1锌阳极安装2.1.1牺牲阳极旳施工:牺牲阳极土壤中旳施工,包括埋设前旳组装、阳极旳填充和埋高。

2.1.2锌阳极与阳极电缆旳组装阳极与电缆之间旳联接采用锡焊。

在焊接点上涂覆环氧涂料,加缠电工胶布和绝缘胶带,再包覆热收缩套,并再缠胶带保护。

必须保证焊接牢固并且绝缘性能良好。

2.1.3阳极安装前准备在组装牺牲阳极之前,应检查阳极表面与否有油污和氧化物。

牺牲阳极表面旳油污和氧化物能减少阳极旳活性,影响阳极电流旳发生,因此阳极表面如存在油污和氧化物,应采用砂纸将阳极表面打磨洁净。

填料包旳组装可在室内或现场进行,应保证阳极四面旳填料厚度一致、密实,各边厚度不不不小于50mm。

填料应调拌均匀,不得混入石块、泥土、杂草等。

每支阳极需用填料约50Kg。

2.1.4阳极电缆与管道旳连接电缆与管道旳焊接可以采用铝热焊法,焊接旳规定:焊接牢固,焊缝均匀,焊接点电阻规定不不小于4×10-4Ω,焊接点强度不小于焊接后铜芯电缆旳承载力。

焊接完毕且温度减少后进行焊缝检查,合格后对焊接部位、裸露钢片、铜导线进行补口,补口材料采用环氧煤沥青和玻璃布。

在电位测试装置处,阳极电缆与管道测试电缆在测试桩内连接。

阳极电缆敷设时应留有足够余量,在焊点及其他连接处预留蛇形弯,防止电缆或焊点受力拽脱。

2.1.5阳极埋设当管道旳安装与锌阳极埋设同步进行时,牺牲阳极旳埋设位置,与管道外壁距离为1.5米左右,最低不应不不小于0.3m。

阳极可埋设在管道旳侧方或侧下方,视现场详细工况条件,可选择立式或卧式埋设。

埋设深度必须在冻土层如下,一般规定与管道深度一致。

见下图。

图1阳极位置示意图对于已安装完旳管道,阳极埋设可在管道中心位置,使得阳极包旳中心位置与管道中心位置在同一高程上,施工采用人力开挖旳施工措施。

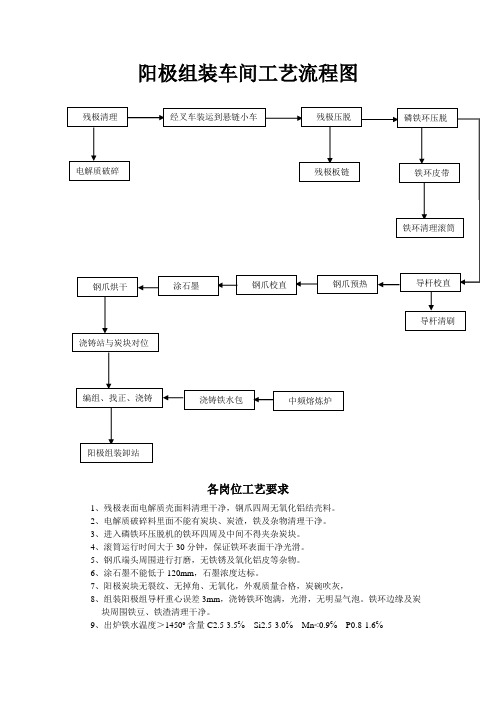

阳极组装车间工艺流程图

阳极组装车间工艺流程图

各岗位工艺要求

1、残极表面电解质壳面料清理干净,钢爪四周无氧化铝结壳料。

2、电解质破碎料里面不能有炭块、炭渣,铁及杂物清理干净。

3、进入磷铁环压脱机的铁环四周及中间不得夹杂炭块。

4、滚筒运行时间大于30分钟,保证铁环表面干净光滑。

5、钢爪端头周围进行打磨,无铁锈及氧化铝皮等杂物。

6、涂石墨不能低于120mm,石墨浓度达标。

7、阳极炭块无裂纹、无掉角、无氧化,外观质量合格,炭碗吹灰,

8、组装阳极组导杆重心误差3mm,浇铸铁环饱满,光滑,无明显气泡。

铁环边缘及炭

块周围铁豆、铁渣清理干净。

9、出炉铁水温度>1450º含量C2.5-3.5℅Si2.5-3.0℅Mn<0.9℅P0.8-1.6℅

S<0.15℅。

阳极组装车间设备安装工程施工设计方案

......阳极组装车间机械设备安装施工方案编制:审核:批准:日期:十一建设集团有限责任公司霍林郭勒锦联项目部目录1121415161616171818......1、工程概况1.1 工程简介阳极组装车间是电解铝工艺重要配套车间。

车间内各种设备有 30 多台,主要设备有装卸站、电解质清理机、残极压脱机、磷铁环压脱机、磷铁环清理机、铝导杆校直机、导杆清刷机、涂石墨装置、钢爪烘干机、布袋除尘器及胶带输送机等。

为了将如此多的设备,保质保量的按期安装完成,特制定此方案。

1.2 编制依据a. 阳极组装车间施工图 (图号 :DG1123-20LY1)b.《机械设备安装工程施工及验收通用规范》GB50231-2009c.《压缩机、风机、泵安装工程施工及验收规范》GB50275-2010d.《连续输送设备安装工程施工及验收规范》GB50275-98e.《现场设备、工业管道焊接工程施工及验收规范》GB50236-20112、施工部署2.1 质量目标分部工程 :合格率 100 %,优良率 80%分项工程 :合格率 100 %,优良率 80%2.2 质量控制点设备安装中心、标高、水平度 ,各种配合、连接部件的安装精度各种管路的焊接质量。

2.3 主要设备的吊装方法阳极车间主要大件设备有磷铁环压脱机 3 台(25 吨/台),残极压脱机 2 台(20 吨 / 台),自动电解质清理机 2 台(30 吨/ 台)。

这几台设备重量重,且受厂房空间位置限制,不能用吊车直接就为于设备基础上。

需要从车间门口用拖排滚杠及卷扬机配合拖运至基础边,然后用抱杆就为安装。

其他设备可以通过人工及小型吊具就位安装。

3、主要设备的安装方法3.1 装卸站、电解质清理机、残极、磷铁环压脱等机械设备安装以上设备阳极组装车间的主要设备,当链式运输机安装定位后,以它的实际中心和标高作为安装基准才能安装这些设备,才能保证整个阳极组装系统整体划一。

这些设备是整体或者散件运到安装现场,所以设备安装工程应从设备开箱起,经组装、找正、调平、检验有关的安装精度和几何精度、空负荷试运转合格、负荷试运转合格至工程验收为止。

阳极的组装知识

阳极组装工艺知识1.碳素材料发展1.1碳素材料是指是指选用有机碳质物料或石墨作为主要固体原料,铺以其他原料,经过特定的生产工艺而制得的无机非金属材料,历史100多年,在中国30多年。

1896年美国人艾奇逊发明人造石墨电极。

1.2碳用途第一种:作为结构用碳制品,如高炉内衬等。

第二种:化学工业用制品,如耐腐蚀、耐热性好的材料。

第三种:密封材料。

2.阳极组装工艺2.1预焙阳极构成:阳极本体、阳极导杆、爆炸焊、磷生铁、钢爪2.2预焙阳极的组装预焙阳极碳块组有3个不同材质的部分组合而成:铝质导杆、铸钢爪头、经过焙烧的阳极碳块,他们之间通过焊接和浇注连接为一体,形成阳极碳块组,有单组的和双组的,还有三组的等。

铝导杆一般用一级铝及铝镁合金拉铸而成(一铸造目前为电解四期备导杆),长度2000-2200mm,尺寸以通过它的电流大小而定,一般电流密度为35-40A/ cm2.铝导杆与水平大母线接触面需要加工,要求平直二光滑,表面少氧化膜,目的:降低接触电阻(压降),电解车间考核该压降≤12毫伏。

钢爪为ZG25材质的铸钢件。

爪头有三爪、四爪、六爪,爪头排列有直线排列或矩形排列。

铝导杆通过爆炸焊块与钢爪连接,或将导杆与钢爪爆炸连接后焊接。

爆炸焊块是引爆炸药的方式将钢与铝焊接为一体的双材质结合材料,它可以实现钢-铝,铝-铝焊接的过渡。

特点:焊接牢固、表面接触电阻小、机械强度大。

焊块上表面与导杆采用氩弧焊或碳弧焊焊接,下表面与钢爪采用电弧焊焊接。

爪头组装前应砂洗或涂石墨,目的:防止铁水对钢爪头的侵蚀,改善钢爪与铸铁的接触状态,降低接触压降(二电解厂钢碳压降≤80(100)毫伏),并有利于导杆循环使用时磷铁的脱环作业(二电解厂磷铁压脱机冲头经常断,加工一根费用高)。

阳极炭块上有炭碗:振动成型的炭块振膜上有专门制炭碗的装置。

炭碗为圆形,深度大约80-120毫米。

为了加强钢爪和炭碗的结合力,可以在炭碗内内壁加工斜槽,一般斜槽数量为4-6道,槽呈上宽下窄的楔形,槽深20-25毫米,倾斜角为70-75度。

阳极组装车间设备安装施工组织设计方案

阳极组装车间机械设备安装施工案编制:审核:批准:日期:十设集团有限责任公司霍林郭勒锦联项目部目录一、工程概况 (1)二、施工部署 (1)三、主要设备的安装法 (2)四、质量保证措施 (14)五、安全保证措施 (15)六、进度保证措施 (16)七、文明施工措施 (16)八、保修服务 (16)九、主要工机具需用计划 (17)十、劳动力需用计划 (18)十一、主材需用计划 (18)1、工程概况1.1工程简介阳极组装车间是电解铝工艺重要配套车间。

车间各种设备有30多台,主要设备有装卸站、电解质清理机、残极压脱机、磷铁环压脱机、磷铁环清理机、铝导杆校直机、导杆清刷机、涂墨装置、钢爪烘干机、布袋除尘器及胶带输送机等。

为了将如此多的设备,保质保量的按期安装完成,特制定此案。

1.2编制依据a. 阳极组装车间施工图(图号:DG1123-20LY1)b.《机械设备安装工程施工及验收通用规》GB50231-2009c.《压缩机、风机、泵安装工程施工及验收规》GB50275-2010d.《连续输送设备安装工程施工及验收规》GB50275-98e.《现场设备、工业管道焊接工程施工及验收规》GB50236-20112、施工部署2.1质量目标分部工程:合格率100%,优良率80%分项工程:合格率100%,优良率80%2.2质量控制点设备安装中心、标高、水平度,各种配合、连接部件的安装精度各种管路的焊接质量。

2.3主要设备的吊装法阳极车间主要大件设备有磷铁环压脱机3台(25吨/台),残极压脱机2台(20吨/台),自动电解质清理机2台(30吨/台)。

这几台设备重量重,且受厂房空间位置限制,不能用吊车直接就为于设备基础上。

需要从车间门口用拖排滚杠及卷扬机配合拖运至基础边,然后用抱杆就为安装。

其他设备可以通过人工及小型吊具就位安装。

3、主要设备的安装法3.1装卸站、电解质清理机、残极、磷铁环压脱等机械设备安装以上设备阳极组装车间的主要设备,当链式运输机安装定位后,以它的实际中心和标高作为安装基准才能安装这些设备,才能保证整个阳极组装系统整体划一。

阳极组装车间设备安装施工方案

阳极组装车间机械设备安装施工方案编制:审核:批准:日期:十一建设集团有限责任公司霍林郭勒锦联项目部目录一、工程概况 (1)二、施工部署 (1)三、主要设备的安装方法 (2)四、质量保证措施 (14)五、安全保证措施 (15)六、进度保证措施 (16)七、文明施工措施 (16)八、保修服务 (16)九、主要工机具需用计划 (17)十、劳动力需用计划 (18)十一、主材需用计划 (18)1、工程概况1.1工程简介阳极组装车间是电解铝工艺重要配套车间。

车间内各种设备有30多台,主要设备有装卸站、电解质清理机、残极压脱机、磷铁环压脱机、磷铁环清理机、铝导杆校直机、导杆清刷机、涂石墨装置、钢爪烘干机、布袋除尘器及胶带输送机等。

为了将如此多的设备,保质保量的按期安装完成,特制定此方案。

1.2编制依据a. 阳极组装车间施工图(图号:DG1123-20LY1)b.《机械设备安装工程施工及验收通用规范》GB50231-2009c.《压缩机、风机、泵安装工程施工及验收规范》GB50275-2010d.《连续输送设备安装工程施工及验收规范》GB50275-98e.《现场设备、工业管道焊接工程施工及验收规范》GB50236-20112、施工部署2.1质量目标分部工程:合格率100%,优良率80%分项工程:合格率100%,优良率80%2.2质量控制点设备安装中心、标高、水平度,各种配合、连接部件的安装精度各种管路的焊接质量。

2.3主要设备的吊装方法阳极车间主要大件设备有磷铁环压脱机3台(25吨/台),残极压脱机2台(20吨/台),自动电解质清理机2台(30吨/台)。

这几台设备重量重,且受厂房空间位置限制,不能用吊车直接就为于设备基础上。

需要从车间门口用拖排滚杠及卷扬机配合拖运至基础边,然后用抱杆就为安装。

其他设备可以通过人工及小型吊具就位安装。

3、主要设备的安装方法3.1装卸站、电解质清理机、残极、磷铁环压脱等机械设备安装以上设备阳极组装车间的主要设备,当链式运输机安装定位后,以它的实际中心和标高作为安装基准才能安装这些设备,才能保证整个阳极组装系统整体划一。

杆件连接式阳极氧化铝板幕墙安装施工工法(2)

杆件连接式阳极氧化铝板幕墙安装施工工法杆件连接式阳极氧化铝板幕墙安装施工工法一、前言在建筑幕墙领域中,杆件连接式阳极氧化铝板幕墙是一种常见且广泛应用的幕墙形式。

该工法采用钢杆作为主要的连接组件,连接阳极氧化铝板和支撑结构,具有工艺简单、安装便捷、成本低廉等特点。

本文将详细介绍杆件连接式阳极氧化铝板幕墙的施工工法及相关内容。

二、工法特点杆件连接式阳极氧化铝板幕墙工法具有以下特点:1. 工艺简单:该工法的施工过程相对简单,不需要复杂的安装工艺和技术,适用于不同规模的工程项目。

2. 安装便捷:采用杆件进行连接,可以方便快捷地进行组装和拆卸,节省了大量的施工时间。

3. 成本低廉:杆件连接式阳极氧化铝板幕墙采用标准化构件和材料,降低了材料和人工成本,具有较高的经济性。

4. 维护简单:杆件连接式阳极氧化铝板幕墙的维修和更换工作相对简单,可以有效提高幕墙的使用寿命。

三、适应范围杆件连接式阳极氧化铝板幕墙适用于高层建筑、商业综合体、写字楼、酒店、医院等各类建筑项目。

该工法能够适应不同的设计要求和施工环境,并且可以根据项目需求进行定制。

四、工艺原理杆件连接式阳极氧化铝板幕墙的工艺原理是通过杆件将阳极氧化铝板与支撑结构连接,并采取一系列的技术措施确保连接的稳固与耐久。

具体工艺原理如下:1. 杆件选材:选择高强度钢材作为杆件的主要材料,具有较好的承载能力和耐久性。

2. 杆件组装:按照设计要求进行杆件的组装,确保杆件之间的连接紧密可靠。

3. 防腐处理:在杆件表面进行防腐处理,提高其抗腐蚀能力和使用寿命。

4. 连接方式:采用螺栓、螺母等连接方式固定杆件,确保连接的牢固性和稳定性。

5. 安装阳极氧化铝板:按照设计要求,将阳极氧化铝板安装在杆件和支撑结构上,并固定好。

五、施工工艺1. 设计准备:根据设计要求进行施工方案的制定,确定杆件的数量和类型。

2. 材料准备:按照设计要求准备好钢杆、阳极氧化铝板等施工材料。

3. 杆件组装:根据设计图纸,组装杆件,并通过焊接或螺栓连接等方式固定好。

预焙阳极铝电解槽槽壳制作安装方案

240KA预焙阳极铝电解槽槽壳制安方案编制:李占华审核:许守明批准:王志坚金结公司彩板厂二00四年九月十日目录一、工程概况二、施工方案编制依据、执行标准三、电解槽槽壳制作工艺四、电解槽槽壳安装工艺五、施工组织措施六、主要施工机具计划七、施工人员计划八、施工网络计划一、工程概况包头铝厂240KA预焙阳极铝电解槽是目前新建铝厂工程采用的较大的槽型,由沈阳铝镁设计院设计。

电解槽金属结构主要包括支撑梁、摇篮架、槽壳、上部结构结构大梁立柱等,其制作和安装的难点是控制和减小焊接变形。

制作过程中采用胎具、模具装配焊接,保证制作安装质量。

按照样板引路的原则,槽壳、上部结构结构大梁立柱应先各试制样品壹台,经检验合格后再批量制作。

二、施工方案编制依据、执行标准1、编制依据沈阳铝镁设计院设计的施工图纸STL Y96—92、执行标准及规范a、《钢结构工程施工质量验收规范》﹙GB50205—2001﹚b、《手工电弧焊接头的基本型式与尺寸》﹙GB985—88﹚c、《埋弧焊接头的基本型式与尺寸》﹙GB986—88﹚d、《有色金属工业建设工程机械设备安装质量检验评定标准》三、电解槽制作工艺及要求(一)材料1.电解槽制作所用的钢板,型钢应符合设计要求,并附有生产厂家的产品质量证明书,表面不得有锈蚀现象,金属表面锈蚀在型材及5mm以上板材不大于0.15mm。

2.焊条、焊剂、焊丝及CO2气体应符合设计要求,并具有响应的材质合格证书。

3.所采用的油漆应符合设计要求,并具有相应的材质合格证书。

(二)焊接工艺1.电解槽制作所用钢材及焊接材料,应按施工图纸的设计要求选用,其性能和质量必须符合国家标准和行业标准的规定,钢材焊接所需焊条、焊丝、焊剂的选配如下表:2.焊条、焊剂、焊丝均应存放在干燥通风良好的库房。

3.焊条、焊剂在使用前必须按产品说明书及工艺要求进行烘干并做好烘干记录。

焊条焊剂的烘干温度如下表烘干焊条时,不应将焊条突然放进高温炉体或从高温炉中突然取出冷却。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阳极组装设计方案

本设计方案配套产能100WT/N电解铝项目,要求阳极组装产能达到50WT/N。

电解设计用500KA电解槽720台,每台挂级48组共需720×48=34560组,按换极周期29天计算日换极量为720×48/29=1192块,月用极36257组,年用极量435080组。

以工作时间300天/年(21小时/3班/每天)计算,初步测算日需要成品组装阳极块为:1451块阳极/天(约70组/小时),考虑设计余量设定日需阳极量为1500组,按成品率98%计算日用极为1500÷98%=1531组(约73组/小时),因而要求设计产能达到75组/小时。

电解质覆盖料每组估计500kg,日处理量最大为1531组×0.5t=765.5吨,年破碎量为365天×766吨=279590吨,以工作时间300天/年(21小时/3班/每天)每小时处理量为279590吨÷300天÷21小时=44.4吨/小时,考虑设计余量要求产能50吨/小时。

一、根据以上产能需求,做以下产能分析:

1、按惯例悬链输送机传动速度为12米/分,设定在线小车120台,输送线工艺长度为900米,在不考虑其他设备运行时间一个循环需要900÷12=75分钟,每班生产7小时可输送小车7×60÷75×120=672台可以满足生产需求(实际小车组不少于300组);

2、按目前国产设备浇铸站(单站两浇铸工位)产能基本可

以达到40组/小时以上,那么配置两个浇铸站完全可以做到80组/小时,设置4台地轨式浇注小车,浇注小车要求具备自动接铁水功能,浇铸实现无缝连接;

3、蘸石墨机2台、钢爪烘干机2台可满足生产;

4、磷铁环压脱机按1.5分/组设计产能40组/小时需要配置3台四爪磷铁压脱机2用1备以满足生产,增加1台单爪压脱机作为严重钢爪变形压脱;

5、残极压脱机处理残极按1.5分/组设计产能可达40组/小时需要配置3台地位残极压脱机2备1用满足生产,增加1台高位残极压脱机用于高位极处理;

6、装卸站2台,要求单台产能达产能45组以上可满足生产;

7、残极清理机组能实现45组/小时产能考虑在自动线上3台(2备1用)清理机组设备能满足需求;

8、选用2工位4爪校直机2台,钢爪抛丸机2台;

9、每组阳极浇铸用磷生铁75KG左右,日用量为75×1531=114825KG考虑出渣损耗可使用铁水80%计算日需量143531KG,将近150吨。

按照(21小时/3班/每天)工作制每小时生产7.2吨,使用3吨中频炉8台6用2备保证6台正常运行(配置要求3电4炉套)完全满足生产;

通过以上分析只要做好悬链设计,排布好设备减少各环节等待时间,系统产能是完全可以释放更大。

二、阳极组装设计要求:

1、阳极设计一条生产线产能达到50万吨/年,要求达到75组/小时以上;

2、整条线要能实现自动装站卸站、清理电解质、清残、除磷铁功能,钢爪和导杆检测能实现在线鉴别,自动分流到各工位减少人工参与,2套双工位浇铸站,4台浇铸小车,浇包要有加热保温功能,浇注小车能实现自动接铁水功能,浇铸操作与浇注小车分离通信实现无线控制,装卸站要具备90组/小时装卸能力,所有设备要有语音播报故障功能;

3、电解质清理机要设计备用人工清理线1条,在线电解质自动清理故障时备用,采用格筛下底坑皮带到鄂破机由斗提入反击碎破(或对辊破),系统加除尘器、除铁器产能设计要满足100万吨电解覆盖料处理能力,要求料仓与自动覆盖料处理系统共用料仓粒度小于30mm。

自动线破碎系统选用自筛分自磨机,物料分级采用双层直线筛(头层筛30mm二层筛孔4mm,倾角皮带带宽1000mm,覆盖料处理要求30%粒度小于4mm,70%粒度大于4mm小于30mm,覆盖料处理能力不低于50吨/小时料仓容量不低于7天(依据更换衬板要7天)电解用量。

浇铸设备选用2套双工位浇铸站,4个地轨浇铸小车,8台3吨中频炉;

4、地面设备选钢爪烘干机2台、蘸石墨机2台、导杆矫直机2台、钢爪矫直机2台、钢爪冷却机2台、四爪磷铁环压脱机3台单爪1台、残极亚脱机3台低残1台高残、自动清

理机组3台,自动铁渣清理机组2台,铁环清洗机2台,装卸站2台

5、装卸站要求设计为地轨搬运小车,采用步进式升降机构装卸,可实现多工位分解作业保证装卸效率。

装卸站要能具备托盘自动定位功能。

同时预留叉车装卸工位;

6、浇铸站导杆居中抱杆机构要求上下两个抱臂,机构具有水平滑动平移功能,保证导杆和炭块地面垂直。

浇铸站所有步推机构油缸活塞套采黄铜材质;

7、自动电解质清理要考虑建3条在线清理线(2备1用),电解质清理机要有预破碎功能破碎粒度小于250cm(最大直径)。

同时要备用人工清理线1条以保证设备有问题时应急处理。

8、残极输送皮带选用带宽1.5米2条,,一备一用;磷铁输送考虑直接到中频炉,磷铁清理滚筒清理干净铁环由地下磷板送机送入铁环地坑,清理后碳渣由皮带机送入渣仓,皮带设除铁器减少铁流失,磷铁皮带机2台;

9、导杆矫直机要求在线多点双面三向两次矫直,矫直机具备导杆到位后上升自锁旋转90度实现两面矫直功能,锁定平台可实现水平向滑动;

10、循环水设计一级应急发电机负荷应能带天车、中频炉倾翻装置,水循环系统加热器,以及二级应急响应柴油机水泵和足够大应急水箱,冷却塔设计为闭式塔,塔内散热器材料

选用不锈钢耐酸耐碱材质;

11、除尘器考虑就近除尘设置,采用气动溜槽排放粉料能耗低效率高;

12、所有液压站设计为风冷带电加热装置液压站,安装于零平面以下设热风采暖房以应对极端气候;

13、悬链采用炭块纵向双线互联布置,悬链压缩空气管路加保温,气动三联件设恒温控制箱,所有气缸加恒温伴热装置,悬链设全线检修平台,平台设格筛板走台。

悬链所有润滑采用耐低温零下45度以下锂基脂润滑油,所有驱动具备机械和电器双重保护。

钟罩采用中顶连杆机构,装卸方便;

14、浇铸小车采用全电动驱动,小车设称重计量功能,具备差重限升包功能,差重18kg浇包起升控制断电,可实现远程遥控点动、失重失电等自动控制功能以实现半自动浇铸,浇铸车浇铸位自动移位功能;

15、现场电器柜设置恒温加热装置,确保冬季正常运行。

电器柜内设视频网络接口可实现远程维护功能。

现场电器柜、操作柜设玻璃房带热风采暖操作室;

16、为减少物流量建议成品库、炭块库库容均不低于15天用极量、钢爪修理间、电解质清理间和自动线集成在一起,实现一线流输送;

17、阳极组装不设残极库,残极由拉运车辆倒运到堆场存放,但预留与碳素成型车间破碎系统皮带输送机接口位置,堆场

考虑30天存量四周设三米高水泥浇筑挡墙;

18、返回热残极凉极区不小于2.5天残极存放量;

19、厂房内设高空参观通道;

20、设备布置考虑人行安全通道设置与物流通道分离,保证生产安全;

21、厂房设置墙面采光,窗户采用外闪下通风双层窗,外层采光板封闭屋面设无动力通风装置,保证车间内空气流通和良好采光量。

采暖设置为排管水暖(热源为净化烟道换热器

22、建议炭块尺寸1750*740*650mm,目的延长阳极使用周期,减少用极量,降低碳耗;

方案制定于2016年6月5日

赵志忠

附件为悬链布置方案参考。