油墨干燥原理及其技巧解析

印刷材料及适性(油墨第十二章 油墨的干燥性质(详细分析))

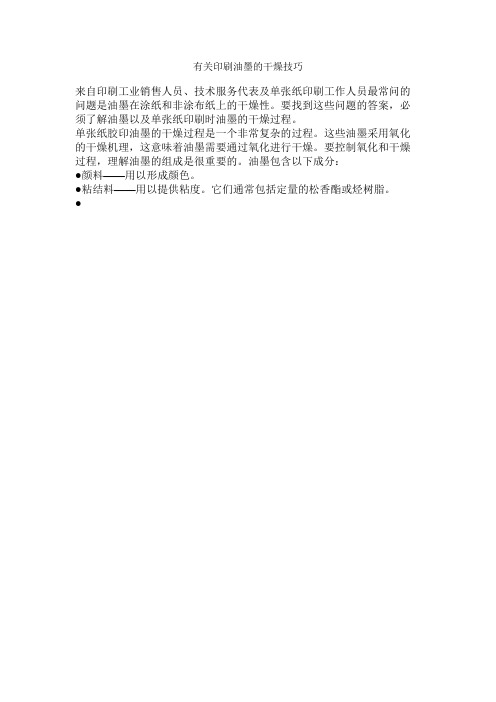

a b

(min) a : 恒定沸点的溶剂 b : 在一定沸点范围内的溶剂

纯溶剂、连结料中的溶剂、油墨中的溶剂的挥发

挥发量 g

a

100 80 60 40 20 10 20 30 40

b c

纯溶剂 a b 连结料中的溶剂 c 油墨中的溶剂

(min)

2、树脂对溶剂挥发速率的影响 树脂的品种和在油墨中的数量都会影响溶剂的挥发速率。

零,可以自发进行。

γSL 总是介于γSG 和 γLG 之间 (3)在数值上, γSG > γSL >γLG 即或

或 γSG < γSL <γLG 要使液体(油墨)润湿固体(承印材料),液体的表面 张力必须小于固体的表面张力。

即:γSG > γLG

承印物的表面能: 纸张类:100dyn/cm 塑料薄膜类:30--42 dyn/cm 属于高能表面 属于低能表面

从自由能的变化,因为新形成界面的能量

γ 原来的能量 SG ,使体系的自由能变化大于零,所以不能 自发进行。

γSL

大于

γSG (2)当

γSL

>0 COS θ >0 油墨可以在承印物上润湿

γLG >0

θ < 900

γSL 从能量变化的角度,新形成界面的能量 γSG ,体系自由能变化小于 小于原来界面的能量

诱导力:是由于极性分子的永久偶极诱发临近其他分子

的偶极,使分子间产生永久的牵引力而形成的结合。结合 能约为0-0.5kal/mol。 这三种效应的综合结果,便在分子间产生二次结合力. 油墨和纸张之间的极性力和色散力是纸张和油墨间产生二 次结合力的主要原因.

二次结合力的大小随分子间距离的增大而 迅速降低. 二次结合力的存在使纸张与油墨之间产生 一定的结合力,但如果印张过多堆积和密附会 使分子间距离急剧减小,造成“背面蹭赃”。

油墨在纸张上的固着与干燥

油墨在纸张上的固着与干燥

1.油墨在纸张上的固着当油墨转移到纸上时,低分子的连接料(溶剂)将开始向纸层内渗透,这样纸面上大和油墨层中的溶剂含量就会下降,粘性增大,并使墨层凝结而不再粘其它物质。

这时,用指轻压大和油墨也不会粘到手上,这种状态称为油墨的固着。

固着是指初步固定的意思,而不是指完全硬化固结,因此用手指使劲搓动时,大和油墨还是会被蹭掉的。

那么,油墨硬化到什么程度就算固着了呢?对这个问题,目前尚无明确的结论。

不过,在单张纸印刷机印品叠放的情况下,如果堆码的印品上不发生大和油墨脱落,即不发生这张纸上的大和油墨蹭到另一张纸上的现象,就表示油墨的固着程度已满足了实用的需要,否则就会发生背面粘脏故障。

2.油墨在纸面的干燥大和油墨一旦从印版或橡皮布转移到纸面上,马上就开始进行干燥。

纸类印刷大和油墨干燥以渗透、挥发、氧化三种方式进行。

前面所说的油墨固着过程,实际上就是干燥的前期阶段。

大和油墨在纸张上固着后,还不具备与纸面牢固结合,只有当油墨完全干燥而发生硬化后,油墨层才会牢牢凝固。

这里把从大和油墨固着到完全凝固的过程叫做干燥。

胶印油墨的干燥方式

胶印油墨的干燥方式

胶印油墨的干燥方式是指在胶印印刷过程中,油墨在印刷纸张上干燥的方式。

胶印油墨主要由树脂、溶剂和颜料等组成,它需要在印刷完成后迅速干燥,以确保印刷品的质量和效果。

胶印油墨的干燥方式有多种,下面我将介绍其中几种常见的方式。

首先是自然干燥。

这是最基本的一种干燥方式,即将印刷品放置在通风良好的环境中,通过空气中的氧气和湿度来使油墨逐渐干燥。

这种方式虽然简单,但干燥时间较长,需要几个小时甚至几天才能完全干燥。

其次是热风干燥。

这种方式借助热风设备,通过加热空气来加速油墨的干燥。

热风干燥可以提高干燥速度,减少干燥时间,使印刷品更快地完成干燥过程。

但需要注意的是,过高的温度可能会导致油墨变色或者印刷品变形,因此在操作时需要控制好温度和干燥时间。

还有紫外线干燥。

这种方式利用紫外线辐射来使油墨迅速干燥。

紫外线干燥具有干燥速度快、节能环保等优点,广泛应用于胶印油墨干燥领域。

但需要注意的是,紫外线对人体有一定的辐射危害,因此在使用时需要采取相应的安全措施。

最后是热风和紫外线的联合干燥。

这种方式结合了热风和紫外线干燥的优点,通过加热空气和紫外线辐射的双重作用来加速油墨的干燥。

这种方式可以提高干燥速度,保证印刷品的质量。

总的来说,胶印油墨的干燥方式有多种选择,可以根据具体情况选择合适的方式。

无论是自然干燥、热风干燥、紫外线干燥还是热风和紫外线的联合干燥,都需要根据印刷品的要求和实际情况来进行选择,以确保印刷品的质量和效果。

油墨烘干的原理

油墨烘干的原理油墨烘干是印刷行业中一个重要的工艺过程,它的目的是将印刷品表面的油墨迅速干燥。

油墨的干燥主要依赖于溶剂的挥发或固化剂的反应,通过适当的烘干方式可以加速这个过程。

油墨的成分通常包括颜料、树脂、溶剂和助剂等,其中溶剂是油墨中的主要成分之一,它通常是有机溶剂。

在印刷过程中,油墨将被印刷机上的墨辊传送到印刷物表面,随着墨辊的滚动,油墨形成一层薄膜覆盖在印刷物上。

在印刷品表面形成的油墨薄膜需要通过烘干来使其干燥。

油墨烘干的原理可以分为两种情况,一种是溶剂型油墨的烘干,另一种是固化型油墨的烘干。

对于溶剂型油墨,烘干的原理主要是通过溶剂的挥发来使油墨干燥。

溶剂型油墨中的溶剂会在印刷品表面形成薄膜后迅速挥发,从而使油墨中的颜料和树脂分散在空气中,形成固体颗粒并附着在印刷品表面。

此过程通常需要在特定的温度和湿度条件下进行,以确保油墨干燥速度适中,不致产生干燥不均匀或质量问题。

而对于固化型油墨,烘干的原理则是通过固化剂的反应来使油墨干燥。

固化型油墨在印刷品表面形成薄膜后,固化剂开始与油墨中的树脂发生化学反应,将树脂分子之间的链条交联,形成一个坚固的胶体结构。

固化型油墨通常需要通过热氧化、紫外线辐射等方法来激活固化剂,加速其与树脂的反应速度,从而使油墨迅速固化。

一般情况下,油墨烘干的速度与烘干设备的温度、湿度、烘干时间和油墨薄膜的厚度等因素有关。

温度的提高可以加快溶剂的挥发或固化剂的反应,但如果温度过高,可能会导致油墨在烘干过程中产生爆燃等不安全问题。

湿度的控制可以影响溶剂的挥发速度,过高的湿度会使溶剂难于挥发,从而延长烘干时间。

烘干时间的长短也会直接影响油墨的干燥程度,过长的烘干时间可能导致油墨固化不完全。

在实际的油墨烘干过程中,根据不同的油墨类型和印刷要求,会选择不同的烘干方式。

常见的烘干设备包括风道烘干机、热风烘干机、热风烘箱、红外线烘干机、紫外线烘干机等。

其中,热风烘干机通过以热风为媒介,利用加热元件产生高温气流,加速油墨中的溶剂挥发或固化剂的反应。

有关印刷油墨的干燥技巧

有关印刷油墨的干燥技巧

来自印刷工业销售人员、技术服务代表及单张纸印刷工作人员最常问的问题是油墨在涂纸和非涂布纸上的干燥性。

要找到这些问题的答案,必须了解油墨以及单张纸印刷时油墨的干燥过程。

单张纸胶印油墨的干燥过程是一个非常复杂的过程。

这些油墨采用氧化的干燥机理,这意味着油墨需要通过氧化进行干燥。

要控制氧化和干燥过程,理解油墨的组成是很重要的。

油墨包含以下成分:

●颜料——用以形成颜色。

●粘结料——用以提供粘度。

它们通常包括定量的松香酯或烃树脂。

●。

印刷 干燥

印刷干燥印刷干燥是指在印刷过程中,通过一系列的处理方法使印刷品中的墨水或涂料迅速干燥,以确保印刷品的质量和外观。

干燥过程可以分为自然干燥和人工干燥两种方式。

下面将详细介绍印刷干燥的原理、方法和设备。

一、印刷干燥的原理在印刷过程中,墨水或涂料被涂布在纸张或其他印刷材料上后,需要通过干燥使其固化。

墨水或涂料中所含有的溶剂会挥发,使颜料或树脂固化形成薄膜。

而干燥的目标是迅速挥发溶剂,加速固化过程。

二、自然干燥自然干燥是指将印刷品放置在通风良好、温度适宜的环境下进行空气干燥。

这种方式简单易行,但需要较长时间来完成干燥过程。

自然干燥适用于一些不急需完成的小批量作业。

三、人工干燥人工干燥是通过外力加热或辐射热源来加速印刷品的干燥过程。

常见的人工干燥方法包括热风干燥、红外线干燥和紫外线干燥。

1. 热风干燥热风干燥是利用高温空气对印刷品进行加热,使溶剂迅速挥发。

在印刷机的出纸部分通常会设置一个加热装置,通过向印刷品喷射高温空气来实现快速干燥。

这种方法适用于大批量生产,能够提高生产效率,但需要耗费较多的能源。

2. 红外线干燥红外线干燥是利用红外线辐射对印刷品进行加热。

红外线具有很强的穿透性,能够直接加热墨水或涂料中的溶剂,使其迅速挥发。

这种方法具有快速、节能的特点,并且可以根据需要调节红外线辐射的强度和范围。

3. 紫外线干燥紫外线干燥是利用紫外线光源对印刷品进行固化。

通过在印刷过程中加入特殊的紫外线固化剂,当印刷品经过紫外线光源照射时,固化剂会发生化学反应,使墨水或涂料迅速干燥和固化。

紫外线干燥具有干燥速度快、节能、环保等优点,但设备成本较高。

四、印刷干燥设备为了实现有效的印刷干燥,需要使用专门的干燥设备。

常见的印刷干燥设备包括:1. 干燥箱干燥箱是一种封闭的设备,内部设置加热装置和通风系统。

印刷品放置在干燥箱中,通过加热空气来进行干燥。

可以根据需要调节温度和通风速度。

2. 烘道烘道是一种长而窄的通道,通过向通道中喷射高温空气来进行干燥。

凹版油墨的印刷完全干燥时间与条件优化

凹版油墨的印刷完全干燥时间与条件优化凹版油墨是印刷业中常用的一种印刷材料,它具有着良好的颜色饱满度和印刷质感。

然而,凹版油墨在印刷过程中需要一定的干燥时间,才能确保印刷品的质量和稳定性。

因此,凹版油墨的印刷完全干燥时间及其优化条件成为提高印刷效率和质量的重要问题。

首先,我们来了解凹版油墨的干燥机理。

凹版油墨的干燥过程主要是通过挥发溶剂和氧化聚合来实现的。

凹版油墨中的溶剂是可以挥发的,通过挥发的过程来使油墨固化。

而氧化聚合则是指油墨中的助剂和树脂与空气中的氧气发生反应,形成交联结构从而达到固化的目的。

因此,凹版油墨的干燥过程是一个较为复杂的化学反应过程。

在印刷过程中,凹版油墨的干燥时间与印刷速度以及环境条件有很大关系。

首先,印刷速度的快慢会对油墨干燥时间产生影响。

一般来说,印刷速度越快,油墨的干燥时间就较短。

因为在较快的印刷速度下,油墨所受到的干燥时间较短,挥发溶剂和氧化聚合所需的时间也相应减少。

因此,如果希望缩短凹版油墨的干燥时间,可以适当提高印刷速度。

其次,环境条件也会对凹版油墨的干燥时间产生一定的影响。

首先是温度。

温度越高,溶剂的挥发速度越快,氧化聚合速率也会加快,从而使油墨干燥时间缩短。

因此,结合实际印刷工艺,可根据油墨种类和印刷速度等因素,适当提高印刷车间的温度,有助于减少凹版油墨的干燥时间。

另外,湿度也会对凹版油墨的干燥时间产生影响。

湿度越大,空气中的水分含量越高,阻碍了油墨中挥发溶剂的挥发,也会延长油墨的干燥时间。

因此,在印刷车间中,需要保持适宜的湿度,既要避免太高的湿度影响油墨干燥,又要避免太低的湿度使油墨过早固化。

此外,凹版油墨本身的物理性质也会对其干燥时间产生影响。

一般来说,凹版油墨的粘度越高,干燥时间也越长。

因为高粘度的油墨在印刷过程中更难挥发溶剂,也更难进行氧化聚合反应。

因此,在实际印刷工艺中,可以适当调整油墨的粘度,以达到较短的干燥时间。

另外,油墨的成膜性也对干燥时间产生影响。

单张纸胶印中印品墨膜不干的原因和处理

单张纸胶印中印品墨膜不干的原因和处理在印刷过程中油墨能否及时的在承印物表面固着,在印刷完成以后能否快速的干燥,都直接的影响着印刷品的质量、和生产效率。

如果油墨不及时干燥的话,会导致印品背面沾脏、回粘、进入下一组印刷时产生逆叠印或混色的故障,影响印后生产的工期。

所以我们希望油墨在转移到承印物表面后快速的固着和干燥。

下面我们将对在单张纸胶印机(以下简称胶印)中出现的油墨的干燥问题进行一下分析。

要解决这个问题首先我们要搞明白这几个问题:油墨的干燥形式胶印中使用的油墨的干燥形式主要有以下三种:渗透干燥(在印刷中主要依靠油墨中的低粘度成分的渗透,把粘度高的成分<树脂和颜料>留在纸张的表面成膜)氧化聚合干燥(与空气中的氧发生反应,是呈三度空间分布的干性植物油分子变成网状的大分子结构。

)UV干燥(油墨的连结料中加入光敏材料,在一定波长的紫外线的照射下分解出活化的原子或原子团,和含有不饱和键的油墨组分发生链反应,使分子交联,油墨固化成膜)。

<实际上油墨的干燥方式还有好多,比如说挥发干燥,红外干燥,微波干燥,热风干燥,但在现在的单张纸胶印机中的使用尚少,固本文不做介绍>油墨的成分油墨的成分主要是由颜料、连结料、填充料和辅助剂构成的,其中决定干燥方式的主要成分是连结料。

连结料成分不同,干燥的机理也不尽相同。

现在的单张纸印刷中我们主要用的油墨有两种:普通树脂油墨和快干亮光墨。

普通树脂油墨中连结料的主要成分是树脂、矿物油和少量的干性植物油,主要依靠的是连结料中的矿物油成分的渗透,使承印物表面的树脂联结料不断的提高粘度,而实现干固的,其中的干性植物油还要和空气中的氧发生氧化聚合反应进一步干燥。

这也决定了这种油墨的应用范围主要是针对吸收性好的承印物的表面的印刷。

快干亮光油墨中的干性植物油成分的含量明显要高,而矿物油的含量要比普通树脂油墨低,油墨的干燥主要是依靠矿物油渗透和干性油的氧化结膜两个步骤来实现的,其辅助剂中含有的干燥油成分更能促进油墨中的干性油的氧化过程(原理:吸附油墨中的磷脂类抗氧剂,并且促生游离基团,有很高活性的游离基团继续发生聚合反应)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油墨干燥原理及其技巧解析

来自印刷工业销售人员、技术服务代表及单张纸印刷过程的印刷工作人员最常问的问题主要是围绕油墨在涂布纸和非涂布纸上的干燥。

要找到这些问题的答案,必须了解油墨以及单张纸的油墨干燥过程。

油墨的干燥过程

油墨的干燥过程包括两步。

第一步,氧化,是这样一个过程,通过它氧与油墨中的油和调墨油结合形成固体。

第二步,吸收,通过这一过程,溶剂渗入纸张并允许氧与油或调墨油接触。

如果溶剂渗入纸张或涂层的速度不够快,就会降低氧与油和调墨油的反应速度,最终延长干燥时间。

记住这一点,让我们进一步关注干燥过程。

当油墨最初印到承印物上时,油墨中的溶剂就会渗入到承印物的纤维或涂层的缝隙中。

颜料保留在干性油部分中,它将颜料固定在印刷表面。

然而这还没有完全干燥,由于失去了溶剂,墨膜变得粘度非常高,这样,油墨就失去了流动性并停在那儿准备转换。

随着溶剂的丧失,氧与油反应,并且树脂开始干燥阶段。

在这一阶段,油墨表面是固定的并不会转移到纸堆中的另一张纸上。

然而,位于墨膜中心的油墨仍然保持一定的液态。

根据油墨的成分、印刷墨膜的厚度、纸张或其他材质的性质以及环境

条件,油墨完全固定需要两分钟到超过一个半小时的时间。

印刷完成后,在醇酸树脂或干燥油中就发生氧化,并可能在树脂中也发生氧化。

这一聚合结果形成了化学黏结剂的三维、网状结构。

氧与油墨中所有的油、树脂等发生反应以便将墨膜中的液体材料转换成固体,这样油墨完全干燥。

如果你将亚麻籽油敞开搁置,也会发生同样的反应。

氧将与亚麻籽油反应并交叉结合,最终硬化。

一个有着非常紧密表面的纸张或涂层会使溶剂的渗入速度非常慢。

因此,油墨中就会有溶剂残留,并会干涉氧与油和调墨油之间的反应。

当然,这也会增加油墨干燥时间。

为了加快干燥,在油墨中使用“干燥剂”来加速氧化过程。

工业中使用最广泛、最久的两种干燥剂包含如下:

*钴:可以加速表面干燥过程(固定)。

因为钴是蓝色的,在干燥期间变成褐色,易于使白色褪色。

并且,它在有机酸中易溶,因此PH值太低(低于4.0)的酸性润版液对它有影响。

*锰:它可以加速内部干燥过程,是比钴更强有力的干燥剂。

这个干燥剂是褐色的,但是对白色的影响比钴小,并且不容易渗入润版液中。

印刷操作过程中一般使用这些干燥剂的混合物来同时加速表面和内部干燥以便完成干燥过程。

根据如下的步骤中的一部分,印刷人员就可以克服油墨干燥问题:

1.印刷之前同油墨供应商讨论工作,包括使用的纸张。

干燥问题的最好的解决办法就是预防。

所有的纸张都不一样。

例如,油墨在新闻纸上的干燥与在像Springhill Opaque Smooth一类纸张上的干燥就完全不同。

2.在致密表面的纸张上印刷时,要避免使用大豆油基油墨。

大豆油是半干(慢)油。

3.保持润版液的PH值在

4.0到

5.0的范围内。

酸度越高(PH值越低),油墨的干燥过程就越慢。

4.当印刷大面积实地时,叠印采用包含干燥剂的调墨油或采用透明的尺寸。

5.对于正在使用的油墨使用推荐量的干燥剂。

太多的干燥剂会使

油墨增塑,致使它不干燥。

6.在润版液中混合附加的干燥剂可以提高油墨的干燥性能。

Graf O Siec就是附加干燥剂的例子,它可以以1%到3%的量添加。

7.在印刷机的收纸端使纸堆更低。

8.使用大颗粒的喷粉来帮助印后的纸张分开,而且允许更多的氧进入并同油和树脂反应。

9.让供应商增加油墨的强度,这样就可以以更薄的墨层印刷,可以更容易的固定和干燥。

10.因为印刷机或纸张的温度可能太低并会延缓油墨干燥,在印刷前预处理纸张。

11.记住由Reflex Blue构成的油墨延长干燥时间。

与油墨供应商探讨一下。

12.在运转或更换作业前要有足够的干燥时间。

13.使用红外干燥来加速油墨干燥。

14.记住用于薄膜印刷的油墨会在几小时内在坚韧的薄膜上固定并硬化。

而且,最好的行动方案就是同油墨供应商讨论作业和要使用的纸张。

一些油墨干燥问题是不适当的载体的结果,它导致了低氧化过程或可利用的催化剂的缺乏。

通过在催化剂中结合更多的油或醇酸树脂,或通过完全干燥材料的使用可以提高氧化速度,例如亚麻籽油或桐油,代替半干油,例如大豆油。