制动主缸的设计计算

制动器的设计与计算.

制动器的设计与计算.第四节制动器的设计与计算一、鼓式制动器的设计计算1.压力沿衬片长度方向的分布规律除摩擦衬片因有弹性容易变形外,制动鼓、蹄片和支承也有变形,所以计算法向压力在摩擦衬片上的分布规律比较困难。

通常只考虑衬片径向变形的影响,其它零件变形的影响较小而忽略不计。

制动蹄有一个自由度和两个自由度之分。

首先计算有两个自由度的紧蹄摩擦衬片的径向变形规律。

如图8-8a 所示,将坐标原点取在制动鼓中心O 点。

1y 坐标轴线通过蹄片的瞬时转动中心1A 点。

制动时,由于摩擦衬片变形,蹄片一面绕瞬时转动中心转动,同时还顺着摩擦力作用的方向沿支承面移动。

结果蹄片中心位于1O 点,因而未变形的摩擦衬片的表面轮廓(11E E 线),就沿1OO 方向移动进入制动鼓内。

显然,表面上所有点在这个方向上的变形是一样的。

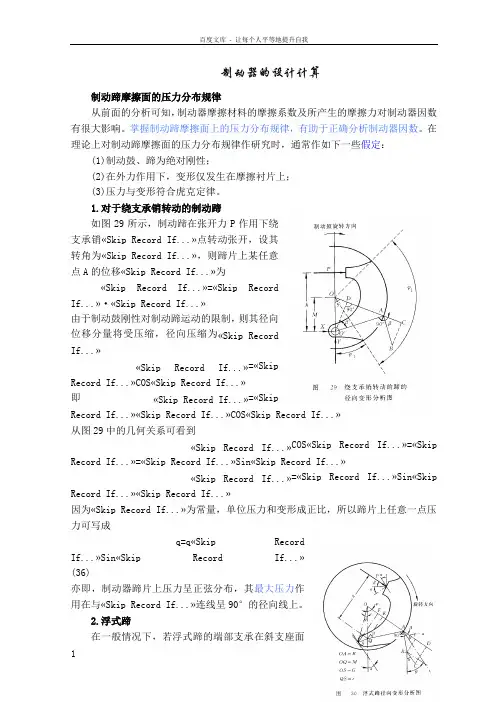

位于半径1OB 上的任意点1B 的变形就是11B B '线段,所以同样一些点的径向变形1δ为 111C B =δ≈111cos ψB B ' 考虑到?-+=90)(111α?ψ和max 1111δ=='OO B B ,所以对于紧蹄的径向变形1δ和压图8—8 计算摩擦衬片径向变形简图a)有两个自由度的紧蹄 b)有一个自由度的紧蹄力1p 为:+=+=)sin()sin(11max 1111max 11?α?αδδp p (8-1)式中,1α为任意半径1OB 和1y 轴之间的夹角;1ψ为半径1OB 和最大压力线1OO 之间的夹角;1?为1x 轴和最大压力线1OO 之间的夹角。

其次计算有一个自由度的紧蹄摩擦衬片的径向变形规律。

如图8-8b 所示,此时蹄片在张开力和摩擦力作用下,绕支承销1A 转动γd 角。

摩擦衬片表面任意点1B 沿蹄片转动的切线方向的变形就是线段11B B ',其径向变形分量是这个线段在半径1OB 延长线上的投影,即为11C B 线段。

由于γd 很小,可认为?='∠90111B B A ,故所求摩擦衬片的变形应为γγγδd B A B B C B 111111111sin sin ='==考虑到1OA ≈R OB =1,那么分析等腰三角形11OB A ,则有γαsin sin 11RB A =,所以表面的径向变形和压力为==αγαδsin sin max 11p p d R (8-2)综上所述可知,新蹄片压力沿摩擦衬片长度的分布符合正弦曲线规律,可用式(8-1)和式(8-2)计算。

制动主缸综合性能测试系统设计

De s i g n o f Aut o mo t i v e Br a ke Ma s t e r Cy l i nd e r Co m pr e he n s i v e

Pe r f o r ma n c e Te s t S y s t e m

Q u e B i a o , L u Y i , H u X i a o f e n g , L u o Z a i , F a n We i j u n

Ke y wo r ds: Br ak e ma s t e r c y l i nd e r ,Co m pr e h e n s i v e p e r f o r man c e ,Te s t s y s t e m

1 前 言

汽 车 制 动 主 缸 是 液 压 制 动 系 统 中 的 核 心 部

.

试 验测试 .

制动 主 缸 综合 性 能 测试 系统设 计

★

阙 飚 陆 艺 - 胡 晓峰 罗 哉 1 范伟 军 2

( 1 . 中 国计量 学 院 ; 2 . 杭州 沃镭科技 有 限公 司)

【 摘要 】 针对 目 前 我国制动主缸性能检测设备测试项 目不全面的问题 , 设计 了一套以计算机为控制核心 . 并 采用

a u t o ma t i c a l l y.Te s t r e s u hs i nd i c at e t h a t t e s t f u nc t i o ns o f t h i s s y s t e m s a t i s ie f s c r i t e r i a r e q ui r e me n t ,t e s t r e s u l t s o f a l l t e s t i t e ms a r e a c c e p t a bl e i n a ce r t a i n de g r ee o f c on id f e n c e.

制动器设计及计算实例

制动器设计及计算实例制动器是一种用于车辆或机械设备上的重要安全装置,用于减速、停止或保持其运动状态。

其设计和计算涉及到多个方面的因素,包括制动力的大小、刹车盘的尺寸和材料、制动液的压力等。

下面将通过一个实例来介绍制动器的设计及计算。

假设我们需要设计一个汽车的制动器,首先我们需要确定以下几个参数:1. 汽车的质量:假设汽车的质量为1500kg;2.最大限制加速度:假设最大限制加速度为4m/s^2;3.停车的时间:假设停车的时间为3秒。

基于以上参数,我们可以计算出汽车需要的制动力:制动力=汽车质量×最大限制加速度= 1500kg × 4m/s^2=6000N接下来,我们需要设计制动盘的尺寸和材料。

制动盘的直径和厚度会影响其散热性能和制动力的传递效果。

一般而言,制动盘的直径越大,制动力就越好,但也会增加重量和成本。

制动盘的材料通常选择具有良好耐磨性和散热性能的金属材料,如铸铁或复合材料。

假设我们选择了铸铁制动盘,并给定以下参数:1. 制动盘的直径:假设制动盘的直径为300mm;2. 制动盘的厚度:假设制动盘的厚度为40mm;根据制动盘的直径和厚度,我们可以计算制动盘的转动惯量:转动惯量=(1/2)×制动盘的质量×(制动盘的直径/2)^2=(1/2)×制动盘的质量×(0.15m)^2根据实际情况,制动盘的质量需要根据制动盘的材料、直径和厚度来选择。

为了方便计算,假设制动盘的质量为20kg。

转动惯量= (1/2) × 20kg × (0.15m)^2= 0.45kg·m^2接下来,我们需要选择适当的制动液和计算所需的制动液压力。

制动液在制动器中起到传递力和控制制动器放松的作用。

制动液需要具有良好的抗压性、稳定性和耐高温性能。

假设我们选择了常用的DOT4制动液,并给定以下参数:1.制动液的抗压性比:假设制动液的抗压性比为10:1;2.需要的制动力:假设需要的制动力为6000N。

制动器设计的计算过程

制动器设计的计算过程钳盘式制动器在液力助力下制动力大且稳定,而且空气直接通过盘式制动盘,故盘式制动器的散热性很好,在各种路面都有良好的制动表现。

将越来越多地应用于轮式装载机的制动系统设计中。

目前,轮式装载机制动系统的设计有两大发展有两大发展趋势。

其一是行车制动起向封闭式湿式全盘式发展。

这种制动器全封闭防水防尘,制动性能稳定,耐磨损使用寿命长,不需调整。

散热效果良好,摩擦副温度显著降低。

不增大径向尺寸的前提下改变摩擦盘数量,可调节制动力矩,实现系列化标准化。

其二是制动传动装置由气推油向全液压动力制动发展。

这种制动装置的制动踏板直接操纵制动液压阀,可省去气动元件,结构简单紧凑,冬季不会冻结,不需放水保养,阀和管路不会锈蚀,制动可靠性提高。

所以在轮式装载机的制动系统中被越来越多地得到应用。

本文对此系统的设计计算方法和步骤简单介绍。

1假设条件和制动性能要求1.1假设条件忽略空气阻力,并假定四轮的制动器制动力矩相等且同时起作用;驻车制动器制动力矩作用于变速器的输出端或驱动桥的输入端。

1.2制动性能要求1.2.1对制动距离的要求根据GB8532-87 (与ISO 3450-85等效),非公路行驶机械的制动距离的(水平路面)要求如表1。

表1非公路行驶机械的制动距离最高车速(km/h)最大质量(kg)行车制动系统的制动距离(m)辅助制动系统的制动距离(m)二32/ 0 W32000 V2/68+(V2/124) . (G/32000) V2/39+ (V2/130). (G/32000)三32000 V2/44 V2/30W32 / 0 W32000 V2/68+(V2/124) . (G/32000) +0.1(32-V) V2/39+ (V2/130) . (G/32000) +0.1(32-V)三32000 V2/44+0.1(32-V) V2/30+0.1(32-V)* V——制动初速度(Km/h) G——整机工作质量(kg)1.2.2对行车系统的性能要求除了满足制动距离要求外,还要求行车制动系统能满足装载机空载在25% (14.0)的坡度上停住。

制动主缸设计

液压制动主缸的设计方案1)主缸壳体主缸壳体应有足够的耐压强度,铸件表面不能有裂纹和疏松,一般在20MPa以内壳体不应有任何泄漏,壳体材料为灰铸件HT250,由于整车的整备质量为1060KG,所以选择紧凑型主缸。

为了保证其良好的密封性能,其表面粗糙度选择为0.20u2)活塞及其他部件活塞采用铝合金棒材铸铝,表面氧化铝膜处理。

活塞的配合直径名义尺寸与缸孔相同,其配合间隙在0.04-0.10mm范围。

制动主缸的防尘罩设计留通气孔支承座边缘与皮碗留有一定间隙橡胶密封件皮碗和皮圈选用SBR橡胶弹簧预紧力选择在40-120N之间轿车制动主缸采用串列双腔制动主缸。

如图2—3所示,该主缸相当于两个单腔制动主缸串联在一起而构成。

储蓄罐中的油经每一腔的进油螺栓和各自旁通孔、补偿孔流入主缸的前、后腔。

在主缸前、后工作腔内产生的油压,分别经各自得出油阀和各自的管路传到前、后制动器的轮缸。

主缸不制动时,前、后两工作腔内的活塞头部与皮碗正好位于前、后腔内各自得旁通孔和补偿孔之间。

当踩下制动踏板时,踏板传动机构通过制动推杆推动后腔活塞前移,到皮碗掩盖住旁通孔后,此腔油压升高。

在液压和后腔弹簧力的作用下,推动前腔活塞前移,前腔压力也随之升高。

当继续踩下制动踏板时,前、后腔的液压继续提高,使前、后制动器制动。

图2—3 制动主缸工作原理图撤出踏板力后,制动踏板机构、主缸前、后腔活塞和轮缸活塞在各自的回位弹簧作用下回位,管路中的制动液在压力作用下推开回油阀流回主缸,于是解除制动。

若与前腔连接的制动管路损坏漏油时,则踩下制动踏板时,只有后腔中能建立液压,前腔中无压力。

此时在液压差作用下,前腔活塞迅速前移到活塞前端顶到主缸缸体上。

此后,后缸工作腔中的液压方能升高到制动所需的值。

若与后腔连接的制动管路损坏漏油时,则踩下制动踏板时,起先只有后缸活塞前移,而不能推动前缸活塞,因后缸工作腔中不能建立液压。

但在后腔活塞直接顶触前缸活塞时,前缸活塞前移,使前缸工作腔建立必要的液压而制动。

制动器的设计计算120080328162413270

制动器的设计计算制动蹄摩擦面的压力分布规律从前面的分析可知,制动器摩擦材料的摩擦系数及所产生的摩擦力对制动器因数有很大影响。

掌握制动蹄摩擦面上的压力分布规律,有助于正确分析制动器因数。

在理论上对制动蹄摩擦面的压力分布规律作研究时,通常作如下一些假定:(1)制动鼓、蹄为绝对刚性;(2)在外力作用下,变形仅发生在摩擦衬片上;(3)压力与变形符合虎克定律。

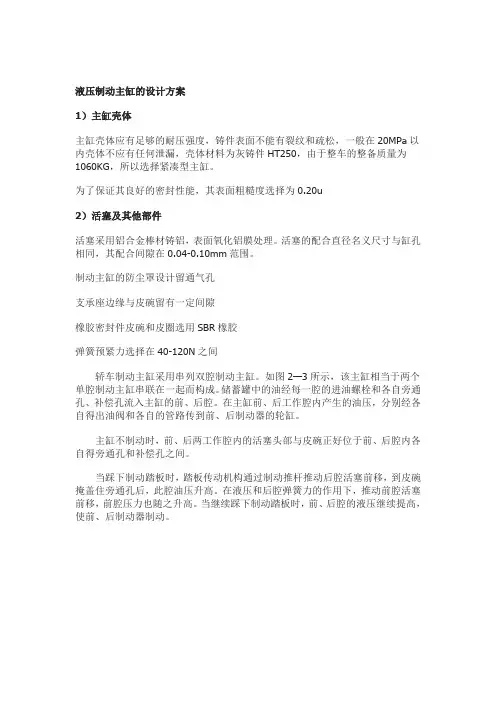

1.对于绕支承销转动的制动蹄如图29所示,制动蹄在张开力P作用下绕支承销«Skip Record If...»点转动张开,设其转角为«Skip Record If...»,则蹄片上某任意点A的位移«Skip Record If...»为«Skip Record If...»=«Skip RecordIf...»·«Skip Record If...»由于制动鼓刚性对制动蹄运动的限制,则其径向位移分量将受压缩,径向压缩为«Skip RecordIf...»«Skip Record If...»=«SkipRecord If...»COS«Skip Record If...»即«Skip Record If...»=«SkipRecord If...»«Skip Record If...»COS«Skip Record If...»从图29中的几何关系可看到«Skip Record If...»COS«Skip Record If...»=«Skip Record If...»=«Skip Record If...»Sin«Skip Record If...»«Skip Record If...»=«Skip Record If...»Sin«Skip Record If...»«Skip Record If...»因为«Skip Record If...»为常量,单位压力和变形成正比,所以蹄片上任意一点压力可写成q=q«Skip RecordIf...»Sin«Skip Record If...»(36)亦即,制动器蹄片上压力呈正弦分布,其最大压力作用在与«Skip Record If...»连线呈90°的径向线上。

制动主缸设计计算

特点: 1、结构简 单; 2、工作时 主皮碗每次都 必须经过补偿 孔,会减少主 皮碗的使用寿 命。

2018年8月16日 7

中心阀式双腔制动主缸

1)工作原理 ABS对制动器压力通常以每秒钟15次的频率进行调节。通过调节制动器的压力变化, 保持轮胎与路面之间的摩擦力,实现可控制的停车。装有ABS的车辆的制动踏板与传统制 动系统的踏板有不同感觉。在ABS起作用时,踏板快速脉动而呈现出对脚的持续不断冲击, 直至停车或ABS关闭为止。这种脉动是对制动器调节压力的反映,不同车型的ABS,其脉动 的强弱是不同的,这是由于在压力调节装置内采用了阻尼阀的缘故。 2)耐高压 由于ABS系统中液压泵的作用,使制动系统的制动液压发生波动,正是这种作用使制 动主缸内的液压产生波动,且活塞同时发生相对移动,其液压的变化频率可达每秒15次左 右,液压可达20Mpa高压,对于补偿孔式主缸,当活塞相对缸体移动时,由于高压的作用, 在补偿孔和回油孔处就会发生密封皮碗的过度磨损或切削现象,这样就会造成制动主缸失 效,从而造成制动失效, 3)装配有ABS/ESP的车辆,制动系统中应采用中心阀式制动主缸,克服了以上不足,从而 提高了制动系统的安全可靠性,所以在ABS系统中不应配用补偿孔式主缸。 4)结构复杂,成本高,可靠性较补偿孔式要高。

产品设计

制动主缸 贮液罐

2018年8月16日 1

助力器、制动主缸的设计

Байду номын сангаас

设计条件 1、整车参数已确定 2、制动系统参数中的制动器参数、踏板参数已确定。 3、制动系统的工作压力已确定 设计依据:GB12676、GB7258 已知条件: 1、标准规定:踏板力: 踏板行程:设计2≺120mm,要求≺150mm 无真空时的踏板力: 2、制动分泵的直径和行程 3、制动踏板的踏板比: 4、发动机提供的真空度: 计算方法 1、由分泵的直径和行程、标准规定的踏板行程,确定制动主缸的缸径和行程 2、由工作压力、制动主缸直径、踏板力,确定真空助力器的有效作用面积: 3、确定真空助力器采用的形式、选择产品结构。 4、对于有补偿孔的串联制动主缸,轮制动器的排量应足够,以保证在压力小于1MPa情 况下,第一活塞上的主皮碗能完全移过补偿孔。 复核 细化计算,确定产品的结构、性能参数。

制动主缸DFMEA

设计潜在失效模式及后果分析

项 目 名 称: 制动主缸总成 设计责任: 赵索才 编 制 人: 杜静 页 码: 共 5 页 第 1 页 车型/车辆 类型: 长安之星 日 期: 06.05.10 修订日期: 09.06.10

浙江通顺

设计潜在失效模式及后果分析

项 目 名 称: 制动主缸总成 设计责任: 赵索才 编 制 人: 杜静 页 码: 共 5 页 第 2 页 车型/车辆类型: 长安之星 日 期: 06.05.10 修订日期: 09.06.10

浙江通顺

设计潜在失效模式及后果分析

项 目 名 称: 制动主缸零部件 设计责任: 赵索才 编 制 人: 杜静 页 码: 共 5 页 第 3 页 车型/车辆类型: 长安之星 日 期: 06.05.10 修订日期: 09.06.10

浙江通顺

浙江通顺

设计潜在失效模式及后果分析

项目名称:制动主缸零部件设计责任:赵索才编制人:杜静页码:共5 页第 4 页车型/车辆类型:长安之星日期: 06.05.10 修订日期: 09.06.10

设计潜在失效模式及后果分析

项 目 名 称: 制动主缸零部件 设计责任: 赵索才 编 制 人: 杜静 页 码: 共 5 页 第 5 页 车型/车辆类型: 长安之星 日 期: 06.05.10 修订日期: 09.06.10

浙江通顺

设计潜在的失效模式及后果分析

(DFMEA)

产品名称:长安之星制动主缸

产品代号:0.02-2005.3B

浙江通顺科技集团有限公司

修订/日期:审核/日期:批准/日期:。

鼓式制动器计算集锦[整理版]

由此可见,采用这种主缸的双回路液压制动系,当制动系统中任一回路失效时,串联双腔制动主缸的另一腔仍能工作,只是所需踏板行程加大,导致汽车制动距离增长,制动力减小。

大大提高了工作的可靠性。

制动系统设计计算制动系统主要参数数值相关主要技术参数整车质量:空载:1550kg满载:2000kg质心位置:a=1.35m b=1.25m质心高度:空载:hg=0.95m满载:hg=0.85m轴距:L=2.6m轮距: L=1.8m最高车速:160km/h车轮工作半径:370mm轮胎:195/60R14 85H同步附着系数:=0.6同步附着系数的分析(1)当<时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力;(2)当>时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性;(3)当=时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。

分析表明,汽车在同步附着系数为的路面上制动(前、后车轮同时抱死)时,其制动减速度为,即,为制动强度。

而在其他附着系数的路面上制动时,达到前轮或后轮即将抱死的制动强度<这表明只有在=的路面上,地面的附着条件才可以得到充分利用。

根据相关资料查出轿车0.6,故取=0.6制动器有关计算确定前后轴制动力矩分配系数β根据公式:(3-1)得:制动器制动力矩的确定由轮胎与路面附着系数所决定的前后轴最大附着力矩:(3-2)式中:Φ——该车所能遇到的最大附着系数;q——制动强度;——车轮有效半径;——后轴最大制动力矩;G——汽车满载质量;L——汽车轴距;其中q===0.66 (3-3)故后轴==1.57Nmm后轮的制动力矩为=0.785Nmm前轴= T==0.67/(1-0.67) 1.57=3.2Nmm前轮的制动力矩为3.2/2=1.6Nmm后轮制动器的结构参数与摩擦系数的选取1、制动鼓直径D轮胎规格为195/60R14 85H轮辋为14in轮辋直径/in 12 13 14 15 16制动鼓内径/mm 轿车180 200 240 260 ---- 货车220 240 260 300 320查表得制动鼓内径D=240mmD=14根据轿车D/在0.64~0.74之间选取取D/=0.7D=249mm,2、制动蹄摩擦衬片的包角β和宽度b制动蹄摩擦衬片的包角β在β=~范围内选取。

制动器的设计计算资料

制动器的设计计算资料制动器是控制机械设备的停止和稳定的主要装置之一,是重要的机械工程设计内容之一、制动器设计计算资料主要包括制动器类型选择、制动器工作原理、主要性能参数计算、热弹性计算和其他相关计算等。

一、制动器类型选择根据工作原理和应用需求,可以选择摩擦制动器、电磁制动器、液压制动器等不同类型的制动器。

制动器的类型选择应根据具体的工作条件、负荷情况、速度要求、空间限制等因素进行合理选择。

二、制动器工作原理制动器工作原理主要包括静摩擦制动、动摩擦制动、电磁制动、液压制动等。

根据具体应用要求,选择合适的工作原理,确保制动器的稳定性和可靠性。

三、主要性能参数计算1.制动力矩计算:根据所需的制动力矩和工作条件,通过力矩平衡计算或摩擦因数计算等方法,确定制动器所需的力矩大小和设计参数。

2.制动器转矩计算:根据所需的转矩大小和工作条件,通过摩擦副转矩平衡计算或材料强度计算等方法,确定制动器所需的转矩大小和设计参数。

3.制动器制动时间计算:根据物体的质量、速度、制动距离和制动器的工作特性等参数,通过运动学方程和力学方程计算,确定制动器的制动时间。

4.制动器制动压力计算:根据制动器的工作特性、制动力矩和材料强度等参数,通过流体力学原理和弹性力学原理计算,确定制动器所需的制动压力。

四、热弹性计算在制动器工作过程中,由于摩擦产生的热量会引起制动器温升,并且制动器会受热膨胀的影响。

为确保制动器的稳定性和可靠性,需要进行热弹性计算,包括热传导计算、热膨胀计算和热应力计算等。

五、其他相关计算除了上述主要计算外,还需要进行其他相关的计算,如制动器的材料选择和强度计算、制动器的寿命估算和可靠性分析等。

总之,制动器的设计计算资料包括制动器类型选择、制动器工作原理、主要性能参数计算、热弹性计算和其他相关计算等内容。

制动器的设计应根据具体的工作条件和要求,经过合理的计算和分析,确保制动器的性能稳定和可靠性,满足机械设备的工作要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

贮液罐工作原理

在图中,塑料罐是制动液贮液罐, 在图中,塑料罐是制动液贮液罐,是 制动主缸的制动液源, 制动主缸的制动液源,电线是连接制 动液京变低时触发报警灯的传感器

行车制动系统—— 行车制动系统——储液罐

存放制动液的容器 产品设计主要与制动主缸的排量、 制动分泵的直径和行程、制动蹄片 的磨损量等参数有关。 储液罐的主要参数: 最大容量、MAX容量、MIN容量、液面 报警容量、单腔容量、承压强度、 结构形式等。 关注:接口形式(用户、主缸、线 束) 容量要求: 1、总容量应大于制动器所需的容量; 2、每个独立部分的容量应大于主缸总 行程排量; 3、报警灯亮时所剩下的容量应大于共 用部分总容量的1/4。

Diagram of master cylinder

制动主缸工作原理

如果有一个回路泄漏,回路将 如果有一个回路泄漏 回路将 不能提供制动压力, 不能提供制动压力,可以看 到发生泄漏的情况。 到发生泄漏的情况。 当第一回路泄漏时, 当第一回路泄漏时,由于第 一回路的第二回路相互关联, 一回路的第二回路相互关联, 将丧失第一 和第二回路的制 动压力。 动压力。 而现在的主缸就象只有一个 活塞一样, 活塞一样,第二回路将正常 工作,当然, 工作,当然,也只有两个车 轮有制动力。 轮有制动力。 制动能量将急剧降低。 制动能量将急剧降低。 当第二回路泄漏时, 当第二回路泄漏时,也会产 生同样的效应。 生同样的效应。

Master cylinder with leak

制动主缸的分析与计算

汽车上使用的制动主 缸一般是双腔串联式 主缸。 主缸。当推动第一活 塞前进时, 塞前进时,把补偿孔 或阀口关闭, 或阀口关闭,在第一 制动腔内产生压力, 制动腔内产生压力, 同时通过浮动的第二 活塞在第二制动腔内 产生压力。 产生压力。如果其中 的某一腔失效, 的某一腔失效,在另 一腔仍产生压力。 一腔仍产生压力。

踏板提供的制动力 = 踏板力 × 踏板比

制动所需的力 = 工作液压 × 制动主缸直径 ×

真空助力器的伺服力 = 制动所需的力力 − 踏板提供的力

π

4

真空助力器的伺服直径 =

真空助力器的伺服力 4 × π 真空度

制动主缸的分析与计算

制动主缸的参数是由制动系统的参数确定的。 制动主缸的参数是由制动系统的参数确定的。要满足制动踏板的踏板 踏板行程的要求。 力、踏板行程的要求。 制动主缸的行程计算: 制动主缸的行程计算: 的要求,由由踏板比计算出 制动主缸的行程要满足踏板行程 (<120mm)的要求 由由踏板比计算出 的要求 踏板、助力器与制动主缸的总行程,并由工作间隙, 踏板、助力器与制动主缸的总行程,并由工作间隙,确定出制动主缸的行 程。 制动主缸直径的计算: 制动主缸直径的计算: 在踏板力<400N时,根据制动时的工作压力(满载 ~10MPa)的要求, 在踏板力 时 根据制动时的工作压力(满载8~ )的要求, 由制动主缸的行程、制动系统所需的制动液容量来确定的。 由制动主缸的行程、制动系统所需的制动液容量来确定的。 制动系统的容量 制动系统的容量由分泵工作所需的容量、 制动系统的容量由分泵工作所需的容量、制动油管的在高压下的膨胀 制动液的高压下的压缩量、内部气穴的容量、 量、制动液的高压下的压缩量、内部气穴的容量、制动器的变形量以及贮 备量组成。 备量组成。

制动主缸的分析与计算

决定制动主缸第一、 决定制动主缸第一、第二弹簧抗力的 因素 1、真空加注时的真空; 、真空加注时的真空; 2、主缸的效率、释放阻力; 、主缸的效率、释放阻力; 3、制动主缸的工作直径; 、制动主缸的工作直径; 4、与制动主缸内孔的配合关系。 、与制动主缸内孔的配合关系。 第一弹簧和第二弹簧之间的装配抗力 差为25Nmin,并随着主缸直径的增大而 差为 并随着主缸直径的增大而 增大。在全行程状态下, 增大。在全行程状态下,其抗力越接 近越好。 近越好。 第一弹簧和第二弹簧的抗力差要满足 两腔压力差的要求。 两腔压力差的要求。一般不大于 0.4MPa。 。 第一弹簧的最小弹簧抗力F 第一弹簧的最小弹簧抗力 P0——真空加注压力。一般取 真空加注压力。 真空加注压力 一般取P=0.1MPa D ——制动主缸的缸孔直径 制动主缸的缸孔直径 按日本MAZDA的标准: 的标准: 按日本 的标准 活塞阻力应该满足下面的标准值或比 之更少

3

制动主缸工作原理

在主缸的内部有两个活塞、 在主缸的内部有两个活塞、 两个弹簧、两个主皮碗、 两个弹簧、两个主皮碗、 两个副皮碗等。 两个副皮碗等。 当踏动制动踏板, 当踏动制动踏板,通过连 接机构推动第一活塞, 接机构推动第一活塞,制 动主缸开始工作。 动主缸开始工作。进一步 压下制动踏板, 压下制动踏板,在制动主 缸和管路中建立压力。 缸和管路中建立压力。作 用在第一活塞和第二活塞 上产生的力,第二活塞其 上产生的力, 回路中的制动液, 回路中的制动液,同样在 两个回路中建立起相同的 制动压力。 制动压力。

补偿孔串联式双腔制动主缸

特点: 1、结构简 单; 2、工作时 主皮碗每次都 必须经过补偿 孔,会减少主 皮碗的使用寿 命。

2012年4月25日 7

中心阀式双腔制动主缸

1)工作原理 ABS对制动器压力通常以每秒钟15次的频率进行调节。通过调节制动器的压力变化, 保持轮胎与路面之间的摩擦力,实现可控制的停车。装有ABS的车辆的制动踏板与传统制 动系统的踏板有不同感觉。在ABS起作用时,踏板快速脉动而呈现出对脚的持续不断冲击, 直至停车或ABS关闭为止。这种脉动是对制动器调节压力的反映,不同车型的ABS,其脉动 的强弱是不同的,这是由于在压力调节装置内采用了阻尼阀的缘故。 2)耐高压 由于ABS系统中液压泵的作用,使制动系统的制动液压发生波动,正是这种作用使制 动主缸内的液压产生波动,且活塞同时发生相对移动,其液压的变化频率可达每秒15次左 右,液压可达20Mpa高压,对于补偿孔式主缸,当活塞相对缸体移动时,由于高压的作用, 在补偿孔和回油孔处就会发生密封皮碗的过度磨损或切削现象,这样就会造成制动主缸失 效,从而造成制动失效, 3)装配有ABS/ESP的车辆,制动系统中应采用中心阀式制动主缸,克服了以上不足,从而 提高了制动系统的安全可靠性,所以在ABS系统中不应配用补偿孔式主缸。 4)结构复杂,成本高,可靠性较补偿孔式要高。

产品设计

制动主缸 贮液罐

2012年4月25日 1

助力器、制动主缸的设计

设计条件 1、整车参数已确定 制动系统参数中的制动器参数、踏板参数已确定。 2、制动系统参数中的制动器参数、踏板参数已确定。 3、制动系统的工作压力已确定 设计依据:GB12676、 设计依据:GB12676、GB7258 已知条件: 已知条件: 标准规定:踏板力: 1、标准规定:踏板力: 踏板行程:设计2 120mm,要求≺ 踏板行程:设计2≺120mm,要求≺150mm 无真空时的踏板力: 无真空时的踏板力: 2、制动分泵的直径和行程 制动踏板的踏板比: 3、制动踏板的踏板比: 发动机提供的真空度: 4、发动机提供的真空度: 计算方法 1、由分泵的直径和行程、标准规定的踏板行程,确定制动主缸的缸径和行程 由分泵的直径和行程、标准规定的踏板行程, 由工作压力、制动主缸直径、踏板力,确定真空助力器的有效作用面积: 2、由工作压力、制动主缸直径、踏板力,确定真空助力器的有效作用面积: 确定真空助力器采用的形式、选择产品结构。 3、确定真空助力器采用的形式、选择产品结构。 对于有补偿孔的串联制动主缸,轮制动器的排量应足够,以保证在压力小于1MPa情 4、对于有补偿孔的串联制动主缸,轮制动器的排量应足够,以保证在压力小于1MPa情 况下,第一活塞上的主皮碗能完全移过补偿孔。 况下,第一活塞上的主皮碗能完全移过补偿孔。 复核 细化计算,确定产品的结构、性能参数。 细化计算,确定产品的结构、性能参数。

制动系统容量计算

制动主缸的分析与计算

决定制动主缸行程的因素 1、主缸空行程、全行程 、主缸空行程、 2、主缸的刚度 、 3、前、后轮制动器的刚度 4、各种调节装置的刚度 、 5、制动蹄的间隙 、 6、制动软管的刚度 、 7、空气混入系统的损失 、 8、制动防抱系统的刚度 、 9、盘式制动器因敲打、碰撞引起的行程 、盘式制动器因敲打、

F

=

π 4

D

2

×

P

0

制动主缸的分析与计算

制动主缸的行程/排量是根据车辆制动系统的整 制动主缸的行程 排量是根据车辆制动系统的整 车参数确定。 车参数确定。 在设计制动主缸的行程/排量时应考虑: 在设计制动主缸的行程 排量时应考虑: 排量时应考虑 1、制动器所需的容量; 、制动器所需的容量; 2、制动液在高压作用下的压缩量; 、制动液在高压作用下的压缩量; 3、制动管路在高压下的膨胀量; 、制动管路在高压下的膨胀量; 4、制动器、橡胶件等零件在高压下的变形量; 、制动器、橡胶件等零件在高压下的变形量; 5、制动系统工作时的贮备量; 、制动系统工作时的贮备量; 6、制动系统的管路布置形式; 、制动系统的管路布置形式; 7、制动主缸的空行程等等。 、制动主缸的空行程等等。 按相关资料介绍, 按相关资料介绍,制动主缸的排量是制动器工作 容量的1.3倍 容量的 倍。 制动主缸的行程要满足踏板行程的标准要求。 制动主缸的行程要满足踏板行程的标准要求。 制动主缸的行程在一定的范围内是可以调整的, 制动主缸的行程在一定的范围内是可以调整的, 因此应尽可能采用标准化、平台化、模块化设计, 因此应尽可能采用标准化、平台化、模块化设计, 以降低成本,节约能源,提高进度、质量、 以降低成本,节约能源,提高进度、质量、可靠 性。 制动主缸的空行程的确定是由: 制动主缸的空行程的确定是由: 1、制动主缸的结构; 、制动主缸的结构; 2、制动液的粘度; 、制动液的粘度; 3、标准的要求,如最大行程为 、标准的要求,如最大行程为3mm等; 等 4、制动主缸内部零件的变形量,如橡胶件在制动液 、制动主缸内部零件的变形量, 中的的膨胀和变形量; 中的的膨胀和变形量; 制动主缸的空行程可以由设计进行确定。 制动主缸的空行程可以由设计进行确定。 对于有补偿孔的串联制动主缸, 对于有补偿孔的串联制动主缸,轮制动器的排量 应足够,以保证在压力小于1MPa情况下 第一活 情况下,第一活 应足够,以保证在压力小于 情况下 塞上的主皮碗能完全移过补偿孔。 塞上的主皮碗能完全移过补偿孔。 制动主缸的效率与: 制动主缸的效率与: 1、弹簧的抗力; 、弹簧的抗力; 2、橡胶件的结构形式和过盈量; 、橡胶件的结构形式和过盈量; 3、主缸体内孔的粗糙度; 、主缸体内孔的粗糙度; 4、工作中的建压速度; 、工作中的建压速度; 5、制动液; 、制动液; 6、缸体内孔与活塞的配合间隙; 、缸体内孔与活塞的配合间隙; 7、制动主缸的结构形式; 、制动主缸的结构形式; 8、制动系统的参数、效率等等。 、制动系统的参数、效率等等。