制动系统设计计算报告

制动系统计算说明书

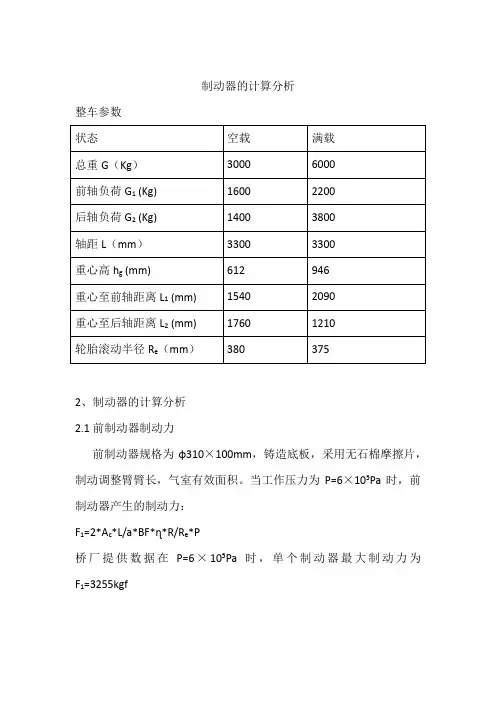

制动器的计算分析整车参数2、制动器的计算分析2.1前制动器制动力前制动器规格为ɸ310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。

当工作压力为P=6×105Pa时,前制动器产生的制动力:F1=2*A c*L/a*BF*ɳ*R/R e*P桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F1=3255kgf以上各式中:A c—气室有效面积L—调整臂长度a—凸轮基圆直径BF—制动器效能因数R—制动鼓半径R e—车轮滚动半径ɳ—制动系效率P—工作压力2.2后制动器制动力后制动器规格为ɸ310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。

当工作压力为P=6×105Pa时,前制动器产生的制动力:F2=2*A c*L/a*BF*ɳ*R/R e*P桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F2 =3467kgf2.3满载制动时的地面附着力满载制动时的地面附着力是地面能够提供给车轮的最大制动力,正常情况下制动气制动力大于地面附着力是判断整车制动力是否足够的一个标准。

地面附着力除了与整车参数有关之外,还与地面的附着系数有关,在正常的沥青路面上制动时,附着系数ϕ值一般在0.5~0.8之间,我们现在按照路面附着系数为0.7来计算前后地面附着力:F ϕ前=G 满1×ϕ+G hgL×ϕ2=2200×0.7+6000×6123300×0.72=2002kgfF ϕ后=G 满2×ϕ-GhgL×ϕ2=3800×0.7-6000×9463300×0.72=1487kgf因为前面计算的前后制动器最大制动力分别为F1=3255kgfF2=3467kgf3、制动器热容量、比摩擦力的计算分析 3.1单个制动器的比能量耗散率的计算分析 前制动器的衬片面积A 1=2×πR 1×w1180×L 1=mm 2式中(L 1=100mm 摩擦片的宽度 w 1=110°) 后制动器的衬片面积A 2=2×πR 2×w2180×L 2=mm 2式中(L 2=100m m 摩擦片的宽度 w2=) 比能量耗散率e 1=GV 124tA 1β= e 2=GV 124tA 2β=上式中:G —满载汽车总质量V 1—制动初速度,计算时取V 1=18m/s β—满载制动力分配系数 t —制动时间,计算时取t=3.06s鼓式制动器的比能量耗散率以不大于1.8W/mm 2为宜,故该制动器的比能量耗散率满足要求。

制动系统设计计算书

底盘制动系统设计计算书目录1基本参数输入 ......................................................................................................................- 1 -2制动系统的相关法规 ..........................................................................................................- 2 -3整车制动力分配计算 ..........................................................................................................- 2 -3.1汽车质心距前后轴中心线距离的计算 ...........................................................................- 2 -3.2理想前后地面制动力的计算 ............................................................................................- 2 -3.3前后制动器缸径的确定 ..................................................................................................- 4 -3.4确定制动力分配系数 ......................................................................................................- 5 -3.5确定同步附着系数Φ0 ....................................................................................................- 5 -4制动力分配曲线的分析 ......................................................................................................- 5 -4.1绘制I曲线和β曲线 ......................................................................................................- 5 -4.2前后制动器制动力分配的合理性分析 ...........................................................................- 6 -4.2.1制动法规要求 ................................................................................................................- 7 -4.2.2前后轴利用附着系数曲线的分析 ................................................................................- 7 -5制动系统结构参数的确定 ..................................................................................................- 9 -5.1制动管路的选择 ..............................................................................................................- 9 -5.2制动主缸的结构参数的确定 ..........................................................................................- 9 -5.2.1轮缸容积的确定 ........................................................................................................- 10 -5.2.2软管容积增量的确定 ................................................................................................- 10 -5.2.3主缸容积的确定 ........................................................................................................- 10 -5.2.4主缸活塞直径的确定 ................................................................................................- 11 -5.2.5主缸行程的确定 ..........................................................................................................- 11 -5.3踏板机构的选择 ............................................................................................................- 11 -5.4制动踏板杠杆比的确定 ................................................................................................- 12 -5.4.1真空助力比的确定 ....................................................................................................- 12 -5.4.2踏板行程的确定 ........................................................................................................- 12 -5.4.3主缸最大压力的确定 ................................................................................................- 12 -5.4.4主缸工作压力的确定 ................................................................................................- 13 -5.4.5 最大踏板力的确定......................................................................................................- 13 -6驻车性能的计算 ................................................................................................................- 13 -7制动性能的校核 ..................................................................................................................- 14 -7.1制动减速度的计算 ..........................................................................................................- 15 -7.2错误!未定义书签。

毕业设计制动系设计计算说明书

2.4.2 制动原理和工作过程

图 2-2

要使行使中的汽车减速,驾驶员应踩下制动踏板,通过推杆和主缸活塞,使主缸内 的油液在一定压力下流入轮缸,并通过两个轮缸活塞推动两制动蹄绕支撑销转动,上端 向两边分开而其摩擦片压紧在制动鼓的内圆面上。这样,不旋转的制动蹄就对旋转的制 动鼓作用一个摩擦力矩,其方向与车轮旋转方向相反。制动鼓将该力矩传到车轮后,由 于车轮与路面间有附着作用,车轮对路面作用一个向前的周缘力,同时路面也对车轮作 用一个向后的反作用力,即制动力。制动力由车轮经车桥和悬架传给车架和车身,迫使 整个汽车产生一定的减速度。制动力越大,制动减速度越大。当放开制动踏板时,复位 弹簧即将制动蹄拉回复位,摩擦力矩和制动力消失,制动作用即行终止。

第 5 页 共 21 页

5

第 6 页 共 21 页

6

3 制动系主要参数确定

3.1 CS1028 皮卡车型的基本参数

空 汽车质量 前 轴荷分配 质心高度 轴 距 后 轴 轴

载

满

载

1625kg 850kg 775kg 0.52m 2.7m 0.37m

2325kg 920kg 1405kg 0.57m

Ff 1 Ff

0.565

空载条件: Ff 1 8630.3 N

Ff 2 4109.7 N

Ff 1 Ff

0.677

前、后制动器制动力分配的比例影响到汽车制动时方向稳定性和附着条件利用程 度。要确定 值首先就要选取同步附着系数 0 。一般来说,我们总是希望前轮先抱死 ( 0 ) 。 根据有关文献推荐以及我国道路条件, 车速不高, 所以本车型选取 0 0.6 。 为保证汽车制动时的方向稳定性和有足够的附着系数利用率,ECE 的制动法规规 定,在各种载荷条件下,轿车在 0.15 q 0.8,其他汽车在 0.15 q 0.3 的范围内,前 轮应先抱死;在车轮尚未抱死的情况下,在Байду номын сангаас0.15 0.8 的范围内,必须满足 q 0.1 0.85( 0.2)

制动系统设计计算书

制动系统设计计算书(Φ 式制动器,前:后= :)1.结构简述:XX 系列车型制动系统前后均采用X 式制动器结构,且前后制动器均为XX 式,并具有X 联式双管路制动总泵(阀)的液(气)压制动驱动系统。

3.1 动轴荷计算:当汽车以减速度jt制动时,由于减速度而产生的惯性力,使轴荷分配相应改变:式中: G1'制动时前轴负荷 G2'制动时后轴负荷 jt/g=φ 道路附着系数其中减速度jt为了计算方便,通常取以重力加速度的若干倍。

表一是根据不同的jt/g值计算出汽车空载和满载时动轴荷分配值: 对汽车在不同的减速度jt/g值时前后轴动载荷分配比按下式计算: 前轴动轴荷:G1'/Ga ×100% 后轴动轴荷:G2'/Ga ×100%表二为汽车制动时前后在不同减速度jt/g值时动轴荷分配比:表二(见下页):()0//1=-×-××-×a L G hg G g jt L G a a ()//2=×-××-×L G hg g jt G a G a a4.1.汽车制动时所需的制动力P τ(轴制动力)当汽车以减速度jt/g制动时,前后各自所需的制动力为: 前轴: P τ1=G1'×jt/g ×9.8 (N) 后轴: P τ2=G2'×jt/g ×9.8 (N)4.2.1.汽车前轴制动器所产生的制动力P τ1': 前轴制动扭矩: #######P 0(Nm)#VALUE!P 0(N)式中: M T1:单个前轮能发出的制动扭矩 BEF1:前制动器效率因数X d1:前制动器分泵直径(φ) m X R k1:前轮滚动半径(m)XR r1:前制动器有效半径(m)X4.2.2.汽车后轴制动器所能产生的制动力P τ2':#VALUE!P 0(Nm)#VALUE!P 0(Nm)式中: M T2:单个后轮能发出的制动扭矩 BEF2:后制动器效率因数X d2:后制动器分泵直径m X R k2:后轮滚动半径m XR r2:后制动器有效半径(m)X#VALUE!4.3 同步附着系数:#VALUE!#VALUE!4.4 满载时前后轴附着力矩:(道路附着系数Φ=0.65时的附着力矩)前轴附着力矩:######(N)后轴附着力矩:######(N)4.5 最大管路压力 :产生最大管路压力矩时(Φ=0.65)的管路压力为最大管路压力,故当Φ=0.65时,#VALUE!此时前轮制动所需的油压大于后轮制动所需油压: 即:######P 0 =#VALUE!P 0=######(Pa)4.6 制动踏板力计算:式中:P p :制动踏板力 S m :制动总泵活塞面积总泵直径为: d=XmS m =π/4×d 2=######m 2P 0:制动管路压力 I :踏板杠杆比I=X 故:Pp=######P 0(N)汽车满载时制动管路油压P0为(Φ=0.65):P τ2=G 2'×jt/g ×9.8######P 0 =#VALUE!P p =######(N)因BJ1043VBPE7制动系统采用真空助力机构,所以实际踏板力取决于真空助力器的助力比K,因而实际踏板力为P =P /K(见表四),现该车型真空助力器的K=X 表四:=´=1'1k t R P M Ç°j IP S P m p /0´==´=2'2k t R P M ºój Ç°j MM t ='1式中: Va:汽车制动时的初速度(Km/h)jt:制动减速度 jt=g ·Φ实际上,在汽车制动时,由踏下踏板到开始产生制动力尚有一段作用时间,取此值为0.2秒,所以际制动距离St必须考虑这一作用时间。

汽车制动系统计算

后

b.

F1

Gb L hg

jd1 max

F1 m

g b L hg

前

F 2

Ga L hg

j d 2 max

F 2 m

g a L hg

制

S

1 3.6

(t1

t2 ) v 2

v2 25.92 jmax

根

a

2

b

L

g g

0 .8

各个设计方案均能满足法规对行车制动性能的要求,同时也满足设计要求。 4 ) 助施力器失效时,制动力完全由人力操纵踏板产生,最大踏板力要求:N1类车700N。 加

△g2—鼓式制动器的蹄、鼓间隙

△g3—鼓式制动器摩擦衬片的厚度公差

(3)储油壶总容量Vmax

空载同步附着系数

0

车满载同步附着系数

' 0

型

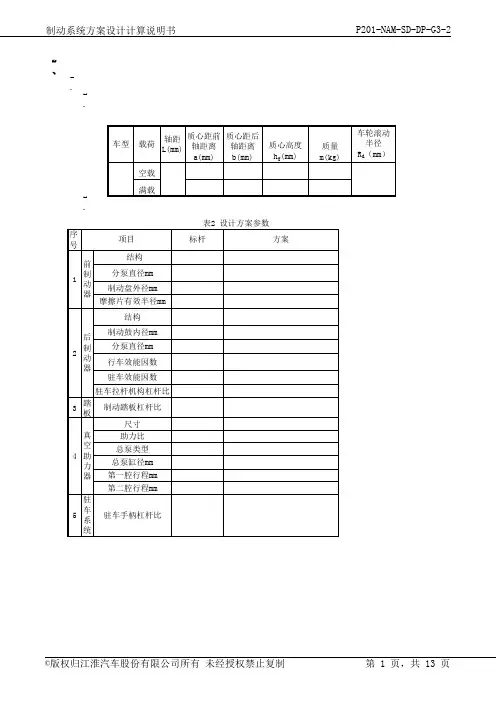

标杆

方案

P201-NAM-SD-DP-G3-2

选配方案(四轮盘式)

Fif

Fir

图2 车型的I曲线与β线 ©版权归江淮汽车股份有限公司所有 未经授权禁止复制

第 4 页,共 13 页

制动系统方案设计计算说明书

P201-NAM-SD-DP-G3-2

通 过 1、在空载状态下,地面附着系数为0.8,标杆管路压力达到6MPa,管路压力达到5MPa,选 配方案管路压力达到5MPa,制动器发生抱死,此时后轴早于前轴抱死,这时整车稳定性非常差 。需要ABS进行调节。

n1、n2—前、后制动器单侧油缸数目(仅对盘式制动器而言)

Kv—考虑软管膨胀时的主缸容积系数,汽车设计推荐:轿车 =1.1,货车 =1.3

其中 要根据制动器的类型、参考同类车型确定,对鼓式制动器:汽车设计推荐δ=2-2.5mm;汽车工 程手册推荐3.5-5.5(考虑软管膨胀量及磨损间隙不能自调的影响),公司目前车型均可实现间隙

某车型制动系统设计计算报告.【范本模板】

目录1 概述 (1)1。

1 任务来源 (1)1.2 制动系统基本介绍 (1)1。

3 制动系统的结构简图 (1)1。

4 计算目的 (1)2 制动系统设计的输入条件 (1)2。

1 制动法规基本要求 (2)2.2 整车基本参数 (2)2.3 制动系统零部件主要参数 (2)3 制动系统设计计算 (3)3。

1 前、后制动器制动力分配 (3)3.2 制动减速度及制动距离校核 (10)3。

3 真空助力器主要技术参数 (11)3.4 制动主缸行程校核 (11)3。

5 制动踏板行程和踏板力校核 (12)3.6 驻车制动校核 (12)3.7 应急制动校核 (13)3.8 传能装置部分失效剩余制动力校核 (14)3。

9 制动器能容量校核 (14)4 数据输出列表 (16)5 结论及分析 (16)参考文献 (17)制动系统设计计算报告1概述1.1任务来源根据B35—1整车开发要求,按照确认的设计依据和要求,并依据总布置的要求对制动系统的选型并作相应的计算。

1.2制动系统基本介绍1.8T—AT车型的行车制动系统采用液压制动系统。

前制动器为带有双制动轮缸的通风盘式制动器,后制动器为单制动轮缸的实心盘式制动器。

制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS以防止车辆在紧急制动情况下发生车轮抱死。

驻车制动系统为杠杆式,作用于后轮.ABS控制系统以及匹配计算由供应商完成,本文计算不做讨论。

1.3制动系统的结构简图制动系统的结构简图如图1:1。

带制动主缸的真空助力器总成 2。

制动踏板 3.车轮4.轮速传感器5. 制动管路6. 制动轮缸 7。

ABS控制单元图1 制动系统的结构简图1.4计算目的制动系统计算的目的在于校核前、后制动力,最大制动距离、制动踏板力及驻坡极限倾角等是否符合法规及标准要求、制动系统匹配是否合理。

2制动系统设计的输入条件2.1制动法规基本要求(1)GB 12676—1999《汽车制动系统结构、性能和试验方法》(2)GB 13594—2003《机动车和挂车防抱制动性能和试验方法》(3)GB 7258-2004《机动车运行安全技术条件》表1-1是对相关法规主要内容的摘要。

制动系统性能计算报告(正式)

HFJ6352车制动系统性能分析一、HFJ6352整车参数和符号说明二、GB12676相关要求1.行车制动在产生最大制动作用时的踏板力应不大于500N,制动减速度不小于5.8m/s2。

2.应急制动必须在行车制动系统有一处管路失效的情况下,制动减速度不小于2.9m/s2。

3.驻车制动性能试验,在空载状态下,驻车制动装置应能保证车辆在坡度18%正反两个方向稳定停驻(包括一名驾驶员),且驻车制动力的总和应不小于该车在测试状态下整车重量的20%,手操纵力不大于400N。

三、计算说明1.制动主缸最大液压:制动踏板力最大不得超过500N,真空助力器产生的最大助力为1500N(助力器工作真空度取500mmHg),经踏板比和真空助力作用,最终作用在制动主缸上推力为500×4.2+1500=3600N,则主缸产生的最高液压:P=3450÷(3.14×20.642÷4) =10.76MPa根据制动主缸的工作级别,取最高工作压力为10 MPa 。

2.行车制动性能分析a.同步附着系数前制动器制动力 Fμ1=2×2×μ×P×R1÷r=1086.71 P i后制动器制动力 Fμ2=2×k×P×R2÷r=275.87 P o=63.45 P i +275.87前轮地面制动力 Fφ1= φ×Z1=φ×G÷L×(b+φ×h g)=4811×φ+1458.88×φ2后轮地面制动力 Fφ2= φ×Z2=φ×G÷L×(a-φ×h g)=2931.02φ-1458.88×φ2比例阀输出特性 P o= 0.23×P i+1同步抱死的条件: Fφ1= Fμ1Fφ2= Fμ2根据以上方程可求得空载同步附着系数φ0=1.5同理可求得:满载同步附着系数φ0=1.688不含比例阀时同步附着系数空载:φ0=(β×L-b)/ h g=0.92满载:φ0=(β×L-b)/ h g=1.14b.制动减速度分析(φ=0.8)地面附着系数为φ=0.8<φ0 ,制动开始时,前后制动器制动力Fμ1、Fμ2按β线上升。

制动系统设计计算报告

制动系统设计计算报告引言:制动系统是现代车辆中非常重要的一部分,它对车辆的安全性能起着至关重要的作用。

制动系统的设计需要综合考虑多个因素,如车辆的速度、重量、制动距离等。

本报告将以款小型轿车制动系统设计为例,详细介绍制动系统设计中的相关计算。

设计目标:为确保车辆在不同速度下能够在较短的距离内停下,设计目标是使车辆在制动过程中的平均减速度为4m/s^2设计计算:1.制动力的计算制动力的大小与车辆质量和车辆的速度有关。

根据经验公式,制动力可由以下公式计算得出:制动力=车辆质量*减速度选择减速度为4m/s^2,则制动力可以由车辆质量乘以4得出。

2.制动距离的计算制动距离是指车辆从制动开始到完全停止所需要行驶的距离。

根据经验公式,制动距离可以由以下公式计算得出:制动距离=初速度^2/(2*加速度)在制动过程中,加速度是负值(减速),所以加速度取为-4m/s^2、根据具体车辆的初始速度,可以计算出相应的制动距离。

3.制动盘和制动钳的尺寸计算制动盘和制动钳的尺寸需要考虑车辆的速度和质量。

根据经验公式,制动盘的直径与车速和减速度有关,可以通过以下公式计算得出:制动盘直径=停车速度*车辆质量*系数/制动力在本设计中,选择停车速度为60 km/h,车辆质量为1000 kg,系数为0.7、根据以上参数,可以计算出制动盘的直径。

根据制动盘的直径,可以确定制动钳的尺寸。

制动盘和制动钳的尺寸需要满足制动力的需求,并能够有效散热,以免在制动过程中过热导致制动力减弱。

4.制动液系统的计算制动液的压力和制动钳的工作效果有关。

根据经验公式,制动液的压力可以由以下公式计算得出:制动液压力=制动力/制动钳有效面积制动液压力需要根据制动钳的效率和制动力来选择合适的值。

根据经验,选择制动液压力为5MPa。

结论:根据以上计算结果,制动系统的设计可以满足要求。

制动力、制动距离、制动盘和制动钳的尺寸以及制动液压力的计算都能够保证车辆在制动过程中的安全性。

矿用制动车制动系统的设计及计算

96研究与探索Research and Exploration ·工艺流程与应用中国设备工程 2020.09 (上)制动车作为齿轨卡轨车的配套用车起着非常重要的作用。

近年来,无极绳牵引普轨卡轨车在煤矿井下迅速普及应用,解决了长距离、大倾角、多起伏、多弯道复杂巷道重型设备及材料的连续运输问题。

井下无轨胶轮车运输是当前最为先进的辅助运输方式之一。

但目前无论哪一种运输方式,制动系统都是必不可少。

所以在设计制动系统时必须要满足可靠性和达到制动力要求。

1 制动车主要技术参数制动力:120kN;最大限速:1.6m/s;轨矩:900mm 。

2 制动系统设计制动系统是制动车的主要工作装置。

在设计时,首先需要考虑的是满足制动要求。

在设计时选择如下制动装置如图1所示,可以更好的满足使用要求。

1.刹车蹄2.轨道3.固定支座4.移动装置5.刹车蹄图1 制动车刹车状态图在紧急制动时,通过刹车蹄座与轨道接触,起到刹车制动效果。

该装置应用了杠杆原理,可以使移动装置提供的力减少,但满足使用要求。

移动装置如图2所示。

1.液压缸2.固定弹簧装置图2 移动装置示意图矿用制动车制动系统的设计及计算吕振锋(太原矿机电气科技有限公司,山西 太原 030032)摘要:齿轨卡轨车局限性大,当遇紧急情况时,主制动系统不能立即有效制动,会出现意外。

针对上述现有技术存在的问题,设计一种齿轨卡轨车配套用制动车,安装有防脱轨装置,能够独立制动,并且增大油缸有效作用空间,增大弹簧弹性变量,提高制动装置的制动效果。

制动装置采用失效安全性设计,弹簧配合液压制动,反应速度快,制动力大,制动距离短,能够保证制动车在轨道上的安全行走,极大提高了制动车的综合性能。

通过计算,改制动车的制动力达到120kN。

关键词:制动车;制动系统;制动力计算中图分类号:TD524.3 文献标识码:A 文章编号:1671-0711(2020)09(上)-0096-02该移动装置的左右两边同时安装有两根弹簧。

制动系统毕业设计计算参考

盘式基本参数5.2 凸轮张开力的确定及蹄自锁性校核5.2.1 张开力P1与P2的确定在计算鼓式制动器时,必须建立制动蹄对制动鼓的压紧力与所产生的制动力矩之间的关系。

为计算有一个自由度的制动蹄片上的力矩1Tf T ,在摩擦衬片表面上取一横向单元面积,并使其位于与1y 轴的交角为α处,单元面积为αbRd 。

,其中b 为摩擦衬片宽度,R 为制动鼓半径,αd 为单元面积的包角,如图4-1所示。

由制动鼓作用在摩擦衬片单元面积的法向力为:αααd bR q qbRd dN sin max == (5-1)而摩擦力fdN 产生的制动力矩为ααd f bR q dNfR dT Tf sin 2max ==在由α'至α''区段上积分上式,得)cos (cos 2max αα''-'=f bR q T Tf (5-2) 当法向压力均匀分布时,αbRd q dN p = )(2αα'-''=f bR q T p Tf (5-3)由式(46)和式(47)可求出不均匀系数)cos /(cos )(αααα''-''-''=∆式(46)和式(47)给出的由压力计算制动力矩的方法,但在实际计算中采用由张开力P 计算制动力矩1Tf T 的方法则更为方便。

增势蹄产生的制动力矩1Tf T 可表达如下:111ρfN T Tf = (5-4)式中 1N ——单元法向力的合力;1ρ——摩擦力1fN 的作用半径(见图5-3)。

如果已知制动蹄的几何参数和法向压力的大小,便可用式(17—46)算出蹄的制动力矩。

1N 与张开力1P 的关系式,写出为了求得力制动蹄上力的平衡方程式:0)sin (cos cos 111101=+-+δδαf N S P x01111=+'-N f C S a P x ρ (5-5)式中 1δ——1x 轴与力1N 的作用线之间的夹角;x S 1——支承反力在x1轴上的投影。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 系统概述............................................... 错误!未定义书签。

系统设计说明........................................ 错误!未定义书签。

系统结构及组成...................................... 错误!未定义书签。

系统设计原理及规范.................................. 错误!未定义书签。

2 输入条件............................................... 错误!未定义书签。

整车基本参数........................................ 错误!未定义书签。

制动器参数.......................................... 错误!未定义书签。

制动踏板及传动装置参数.............................. 错误!未定义书签。

驻车手柄参数........................................ 错误!未定义书签。

3 系统计算及验证......................................... 错误!未定义书签。

理想制动力分配与实际制动力分配...................... 错误!未定义书签。

附着系数、制动强度及附着系数利用率.................. 错误!未定义书签。

管路压强计算........................................ 错误!未定义书签。

制动效能计算........................................ 错误!未定义书签。

制动踏板及传动装置校核.............................. 错误!未定义书签。

驻车制动计算........................................ 错误!未定义书签。

衬片磨损特性计算.................................... 错误!未定义书签。

4 总结................................................... 错误!未定义书签。

5 制动踏板与地毯距离..................................... 错误!未定义书签。

参考文献............................................... 错误!未定义书签。

1 系统概述系统设计说明只有制动性能良好、制动系统工作可靠的汽车才能充分发挥其动力性能。

因此,在整车新产品开发设计中制动系统的匹配计算尤为重要。

LF7133是在标杆车的基础上设计开发的一款全新车型,其制动系统是在标杆车制动系统为依托的前提下进行设计开发。

根据项目要求,需要对制动系统各参数进行计算与校核,以确保制动系统的正常使用,使系统中各零部件之间参数匹配合理,并且确保其满足国家相关法律法规的要求。

系统结构及组成经双方确认的设计依据和要求,LF7133制动系统采用同国内外大量A级三厢轿车一致的液压制动系统。

制动系统包含以下装置:行车制动系统:根据车辆配置选择前后盘式或前盘后鼓制动器,制动踏板为吊挂式踏板,带真空助力器,管路布置采用相互独立的X型双管路系统;驻车制动系统:为机械式手动后鼓式制动,采用远距离棘轮拉索操纵机构;应急制动系统:行车制动系统具有应急特性,应保证在行车制动只有一处管路失效的情况下,满足应急制动性能要求。

LF7133制动系统主要由如下部件组成。

结构简图如图1所示:图1 制动系统结构简图1. 真空助力器带制动主缸总成2.制动踏板3.车轮4.轮速传感器5. 制动管路6. 制动轮缸控制器系统设计原理及规范本计算报告根据总布置提供的整车参数、制动器与总泵及真空助力器厂家提供的数据、制动踏板、驻车操纵机构选型进行匹配计算,校核前/后制动力、制动效能、制动踏板力、驻车制动手柄力及驻坡极限倾角等,用以验证制动系统设计的合理性。

本报告基于ABS不介入制动作用的前提下进行计算。

制动系统设计规范1)基本要求:车辆应具备行车制动、应急制动、驻车制动功能。

2)法规要求:①行车制动性能要求表1 行车制动性能要求表2 应急制动性能要求GB 21670-2008《乘用车制动系统技术要求及试验方法》规定能使满载车辆在20%的上下坡道上保持静止。

④操纵力要求GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,踏板行程不超过120mm,驻车制动操纵手柄力≤400N。

2 输入条件整车基本参数LF7133整车输入参数见表3:表3 整车输入参数制动器参数制动器基本参数见表4:表4 制动器参数制动踏板及传动装置参数制动时脚操纵制动踏板输入力经踏板臂与真空助力器放大,以便减轻驾驶劳动强度。

制动踏板及传动装置参数见表5:表5 制动踏板及传动装置参数驻车手柄参数制动手柄及机械效率因素参数见表6:表6 驻车手柄参数3 系统计算及验证理想制动力分配与实际制动力分配 3.1.1 制动力理论分析地面作用于前、后车轮的法向反作用力如图2所示:图2 制动工况受力简图由图2,对后轮接地点取力矩得:g z h dtdu mGb L F +=1 式中:1z F ——地面对前轮的法向反作用力,N ;G ——汽车重力,N ;b ——汽车质心至后轴中心线的水平距离,m ;m ——汽车质量,kg ;g h ——汽车质心高度,m ;L ——轴距,m ;dtdu——汽车减速度,m/s 2。

对前轮接地点取力矩,得:g z h dtdumGa L F -=2 式中:2z F ——地面对后轮的法向反作用力,N ;a ——汽车质心至前轴中心线的距离,m 。

3.1.2 理想制动力与力矩在不同附着系数的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力21μμF F 、分别等于各自的附着力,即为理想的前后制动力与力矩。

汽车附着力与力矩计算公式: 前轮(一个) ϕϕμ)(211g h b L G F +=R h b LGM g ϕϕμ)(211+=后轮(一个) ϕϕμ)(212g h a L G F -=R h a LGM g ϕϕμ)(212-= 可得出不同附着系数时理想制动力与力矩,见下表7:表7 理想制动力与力矩3.1.3 实际制动力分配比制动力分配系数 uu F F 1=β由汽车设计(吉林工大,张洪欣主编,第2版)制动器效能因数定义: rF M BF b ⨯=0得r BF F M b ⨯⨯=0而由制动器制动力矩产生的车轮周缘力R M b b F =故 RBFr F F o b ⨯⨯=42d P F o ⨯⨯=πb F =RrBF d P ⨯⨯⨯⨯42πp ——为液压系统中的压力 d ——为轮缸活塞的直径BF ——为制动器效能因数 r ——为制动器的作用半径 R ——为车轮的滚动半径M μ——为制动器摩擦副间的制动力矩 F 0——制动器轮缸的输出力F μ——由制动器制动力矩产生的车轮周缘力,即制动器制动力联立以上可得经过计算可得:见表8表8 分配比相关参数前轮缸径 1d ,mm 54 前制动器有效半径 1r ,mm 前制动器效能因数1BF后轮缸径 2d ,mm后制动器有效半径 2r ,mm100 后制动器效能因数2BF分配比β3.1.4 I 曲线与曲线根据以上计算,可绘出空满载状态理想前后制动力分配曲线(I 曲线)和实际前后制动力分配曲线(β曲线),如图3。

图3 前后轴制动力分配曲线β曲线位于I 曲线下方时,制动时前轮先抱死。

由上图可知:满载I 曲线与β曲线交点处附着系数大于1,制动时总是前轮先抱死。

附着系数、制动强度及附着系数利用率 3.2.1 同步附着系数I 曲线与曲线交点处的附着系数为同步附着系数,其为制动性能的一个重要参数,由汽车结构参数所决定。

222211211121r .BF .d r .BF .d r .BF .d +=β同步附着系数: gh bL -=βϕ0 由以上计算公式,可计算出空、满载同步附着系数,计算结果见下表9:表9 同步附着系数相关参数由上可知,实际空载同步附着系数为,实际满载同步附着系数为。

而我国目前的道路路面状况有较大改善,一般可达ψ=左右,在高速路上可更高。

空载时ψ=满足一般路面要求,满载时因路面附着系数ϕ<1在任何路面下均满足前轮先抱死。

由于本车采用ABS 调节前后制动器的制动力,故在任意附着系数路面时,实际前、后制动器制动力分配是近似符合I 曲线的,同时也减轻了ABS 系统工作压力。

说明前后制动器选型合理。

3.2.2 制动强度和附着系数利用率由公式 :()()()g z r g z f h z a Lz F F h z b L zF F ⋅-⋅-==⋅+⋅==1112211βϕβϕμμ 式中:f ϕ——前轴利用附着系数;r ϕ——后轴利用附着系数; a ——前轴到质心水平距,m ; b ——后轴到质心水平距,m ; z —— 制动强度。

可绘出前后轴利用附着系数与制动强度的关系曲线,如图4。

图4 利用附着系数与制动强度的关系曲线为了防止后轴抱死发生危险的侧滑并提高制动效率,前轴附着系数曲线应总在45度对角线上方,同时还应靠近图中的对角线(Φ=Z )。

由上图可知,设计满足要求。

GB21670制动法规要求:(1)利用附着系数Φ在~ 之间,前后轴曲线应都在直线Φ=(z+)/ 下方,从上图可知,制动系统设计满足该要求。

(2)车辆处于各种载荷状态时,当制动强度Z 处于~之间时,后轴的附着系数利用曲线不应位于前轴的附着系数利用曲线之上,从上图可知,制动系统设计满足该要求。

(3)当制动强度Z 处于~之间时, 后轴曲线应位于直线Z=Φ下方。

从上图可知,制动系统设计满足该要求。

因此,LF7133 车型制动系统满足法规关于制动力在前后轴之间分配的协调性要求。

由于LF7133车型制动系统采用ABS 系统,前后轴制动力分配会更加合理。

管路压强计算3.3.1 管路工作极限压强1)、制动器产生极限制动力时所需管路压强管路的极限压强在不考虑管路压强损失时即为制动器产生极限制动力时的轮缸压强。

理论上在不考虑ABS 系统的作用应该是在地面的附着系数达到同步附着系数时管路中的压强。

但满载同步附着系数大于1,实际附着系数最大为1,即附着系数为1路面上满载时制动器产生的制动力为极限制动力。

根据制动器制动力公式:z F =RrBF d P ⨯⨯⨯⨯42πP =rBF d RF z ⨯⨯⨯⨯⨯24π10024.205.19293964.191942⨯⨯⨯⨯⨯=πMpa 81.8=式中:P ——为液压系统中的压强d ——为轮缸活塞的直径 BF ——为制动器效能因数 r ——为制动器的作用半径 R ——为车轮的滚动半径F z ——由制动器制动力矩产生的车轮周缘力,即制动器制动力经过计算,管路压强:max 2max 1P P ==Mpa ; 2)、制动系统所能施加的极限压强当制动踏板力施加到500N 时,主缸产生的压强为制动系统能达到的极限压强。