仪表风系统

仪表风系统课件

经过干燥器出来的不含水份的空气进入过滤器,目的是除去空气中可能夹带的固体颗粒。这些颗粒主要来自吸附填料层中的细碎固体,然后,气体再进入仪表空气贮罐(DPP-V-5120) 。仪表空气贮罐的作用, 一是稳 定缓冲仪表用空气,防止波动;二是当空压机组出现故障时,仪表气贮 罐能够维持平台整个系统运行一段时间,从而给另1台空压机启动留一定 时间,不致因此而停止。仪表空气贮罐出口设1个自立式压力调节阀,以保证仪表气用户的压力要 求。另外,还设有压力变送器(PIT-5106)和压力变送器(PIT-5107A/B/C)。 其设定的压力分别为650 kPaG 和450 kPaG。 当供气压力低到650 kPaG 时则自动报警。若压力继续下降到450 kPaG 时,平台全部系统关断。两台空压机由高低压开关控制,自动启停。

N₀ .3LNC.1. COM.2 压力传感器10SV分 离 前 后 压 力 选 择 阀

加载状态

校阀1SV加 载 阀

后 冷 却 器水 气 分 离 器

消声节流阀

3SV卸 载 阀

调 节 阀

温 控 阀

空 滤 器

10

OUT.2

IN.1

小 孔 节 流 过 滤 器最 小 压 力 钢温 度 传 感 器油 气 分 离 器- 安 全 四生 机进 气 阀温 度 开 关油 过 滤 器

干燥器

9

小 孔 节 流 过 滤 器最 小 压 力 阀温度传感器油 气 分 离 器- 安 全 阀生机进 气 阀温 度 开 关汕 过 滤 器

— 气 管 路控 制 管 路 油 管 路NC.1COM.2F NO:36SVON/OFF控制阀2SV 调 节 控 制 阀

加 载 状 态 流 程 图 —ON/OFF 控 制

3SV卸 载 阀32 1ISv加 载 阀

《仪表风系统简介》课件

在石油化工生产过程中,仪表 风系统广泛应用于各种仪表和

阀门的控制和调节。

电力行业

在电力生产过程中,仪表风系 统为各种仪表和阀门提供稳定 的气源,确保机组的安全运行 。

制药行业

在制药生产过程中,对气源的 质量和稳定性要求较高,仪表 风系统能够满足各种高标准的 生产需求。

其他行业

除上述行业外,仪表风系统还 广泛应用于冶金、食品、纺织 等众多行业,为工业 量的压缩空气,以供 系统在用气高峰时稳 定供气。

储气罐应定期进行排 污和维护,以保证其 正常运转。

储气罐的容量和压力 等级应根据实际需求 进行选择。

管道与阀门

01

管道用于连接系统各部 件,确保压缩空气的传 输。

02

选择合适的管道材料和 规格,以保证压缩空气 的传输效率和系统的稳 定性。

电气故障

如遇到电气故障,应请专 业人员进行检查和维修, 不要私自拆修。

04

仪表风系统的安全与环保

安全措施与规范

制定严格的操作规程

确保员工按照规定的步骤和程序操作 仪表风系统,减少误操作的风险。

定期维护和检查

紧急情况应对措施

制定针对可能发生的紧急情况的应对 措施,如泄漏、故障等,确保在紧急 情况下能够迅速采取有效措施,降低 事故风险。

作用

为仪表和阀门提供稳定、可靠的 气源,确保工业生产过程的正常 运行和产品质量。

系统组成与工作原理

系统组成

主要包括空气压缩机、干燥机、过滤 器、储气罐和输送管道等部分。

工作原理

空气经过压缩、干燥和过滤等处理后 ,储存在储气罐中,再通过输送管道 输送到各个仪表和阀门,以供使用。

仪表风系统的应用场景

行合理配置。

仪表风系统课件

中石油昆仑天然气利用有限公司宁夏分公司

The End

中石油昆仑天然气利用有限公司宁夏分公司

仪表风系统的空气流程

空气

过 滤 器

空气

空 压 机

空气

储 气 罐 油 水

空气

过 滤 器

空气

空 气 管 线

空气

气 动 执 行 器

排污

中石油昆仑天然气利用有限公司宁夏分公司

空压机定期检查及保养事项

1、请保持机器清洁. 2、空气桶之泄水阀每日打开一次排除油水.在湿 气较重的地方,请每四小时泄开一次. 3、润滑油请每天检查一次,确保空压机的润滑作 用. 4、空气滤清器约150天清洗或更换之. 5、每月检查一次皮带及各处螺丝的松紧. 6、最初运转100小时后需更换新机油,以后每 1000小时换新油一次,若使用环境较差,则每500 小时更换一次.

中石油昆仑天然气利用有限公司宁夏分公司

1、空压机简介:

注 油 口

空 气 出 口 电机

后 置 过 滤 器 压

中石油昆仑天然气利用有限公司宁夏分公司

排污阀

中石油昆仑天然气利用有限公司宁夏分公司

2、过滤器

制压阀出口

中石油昆仑天然气利用有限公司宁夏分公司

3、气动执行器:

仪表风系统的作用:

以压缩空气作为动力风源,用来驱动母站所有气 动阀门,从而达到自动控制阀门开和关目的的系统。

中石油昆仑天然气利用有限公司宁夏分公司

二、仪表风系统的主要组成

中石油昆仑天然气利用有限公司宁夏分公司

二、仪表风系统的主要组成

仪表风系统的主要包括:前置 过滤器、空气压缩机、气液分离 器、 、后置过滤器、干燥器、阀门、 管道、气动执行器、控制柜等。

中石油昆仑天然气利用有限公司宁夏分公司

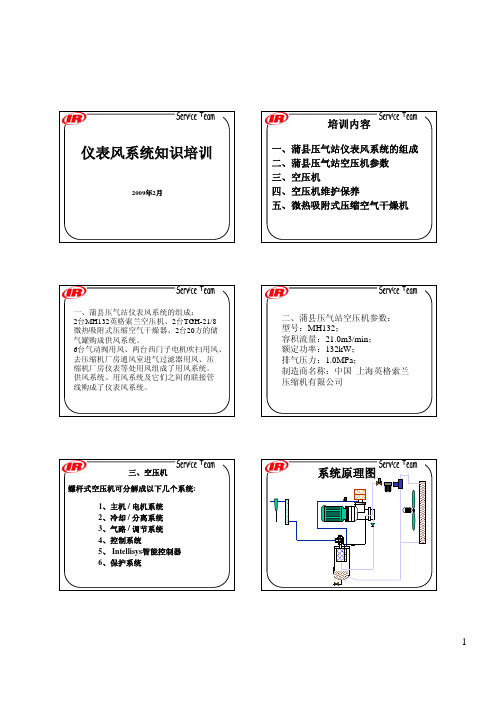

仪表风知识培训

主机1主机阴转子阳转子主机主机Service Team 主机Service Team 主机Service Team 主机吸入端Service Team 主机排气端以免冷却剂断油电磁阀失电关闭,得电时打开即启机时得电,分离筒通过下部的初步分离,气流已基本上是Service TeamService Team回油管MOD/ACS(SE INTELLISYS SG INTELLISYSCURRENT STATUS•CURRENT STATUS•(1)选中加亮的参数项便出现相应的菜单•不适用于自动跨线起动器•通过显示报警上下移动箭头按钮可看到下面所列每条内容的名字和ALARM HISTORY items•有以下几种警告信息可能出现:•按WARNING按钮,显示器将回到WARNING屏幕以及当发生报警时。

ALARM字样将在显示屏幕上闪烁,并用上面所示大号字体显示,显示信息还指出引起报警的•屏幕上可能出现下列报警信息:•HIGH AIREND DISCH TEMP(•REMOTE START FAILURE(Service TeamService Team4、电脑控制仪使用微热吸附式干燥机的智能控制仪是专门用于控制干燥机系统自动运行的。

该仪器使用了PLC中的FP-e,在系统运行中,通过电磁阀,自动控制气膜阀的切换;具有进气温度上限报警、当温度传感器损坏或未能连接能够自动停机等功能。

操作调整过滤减压阀上旋钮,使气动薄膜阀门的进口气压在3kg/cm2左右。

Service Team通过FP-eService Team2、调整调压阀供薄膜切断阀运行进口气压力为•本设备需按要求有效接地,特别是电脑仪和管状电热元件•切换阀门:本干燥机采用双筒自动切换,以完成吸附剂。

仪表风系统简介

A 送往海水压力柜、淡水压力柜、饮水压力柜、技 术淡水压力柜。

B 甲板杂用管系;如:主甲板高倍泡沫和CO2间 , 单点气动设备控制单元等;

C 泵舱气动隔膜泵和泵舱底层杂用;

D 舱底总用泵自吸装置;

E 生活污水处理模块。

控制空气至用户分为应急控制空气管系和控制空气 管系,分别如下:

应急控制空气管系通过减压阀减压至0.8Mpa 后,接 至消防控制室快关阀空气瓶,然后分别接至快关阀 系统,如:机舱C平台柴油舱、泵舱原油沉淀舱、船 艏柴油机消防泵柴油柜等。

控制空气管系经减压至0.8Mpa后,又被分别送 到如下用户:

可燃气体探测系统 ; 机泵舱内液位及吃水遥测系统; 泵舱洗舱加热器气动温度调节阀; 机泵舱高倍泡沫管系报警汽笛; 机泵舱防火风闸; 主海水冷却管系排海控制阀 ; 压缩空气压力控制阀(杂用空气瓶去杂用空气用

双螺杆压缩机结构示意图

消音器和空滤

GA90-160

空气吸入口

PDT02

油冷却器 后冷却器

最小压力阀

节流阀

PT20 TT19

空气输出口

PDT14 TT11

螺杆

断油阀

安

回油管

全

阀

单向阀

油滤

PT42

疏 水

油气分离器

器

油箱

油温度阀

气路系统的主要零部件及其作用

气路系统主要由空气过滤器、进气阀、主机、排气止回阀、 油气分离器、最小压力阀、后冷却器、气水分离器、气管等 组成。 1、空气过滤器

5、冷却器

风冷式冷却器,用冷却风扇将冷空气抽入或排出,通过 冷却器冷却压缩空气。风冷式的空压机对环境温度条件较敏 感,选择放置场所,最好注意环境的通风条件,通常为翅片 式。

仪表风系统简介 PPT

控制空气管系经减压至0.8Mpa后,又被分别送 到如下用户:

可燃气体探测系统 ; 机泵舱内液位及吃水遥测系统; 泵舱洗舱加热器气动温度调节阀; 机泵舱高倍泡沫管系报警汽笛; 机泵舱防火风闸; 主海水冷却管系排海控制阀 ; 压缩空气压力控制阀(杂用空气瓶去杂用空气用

CD 系列干燥器由于干燥塔加压平稳,所以 具有恒定的空气压力。使用氧化铝颗粒作为 干燥剂,这是因为可以降低露点,并且氧化 铝容易再生。我们油轮使用的型号是CD170.

我们油轮使用的干燥剂为AI203,每五年更换 一次。

空压机-干燥塔流程图

干燥塔部件介绍

DD/DDP/PD过滤器

空气流量:390 - 3150 l/s

空气过滤器的主要功能是滤除空气中灰尘,以避免压 缩机啮合被过早地磨损,防止机油过滤器和油气分离器滤芯 被堵塞。 2、进气阀

在起动或减荷状态时,通过进气阀进入少量气体,以维 持油气分离器的基本压力,使压缩机有适量的润滑油供应; 另一作用是防止停机时,主机润滑油倒流到空气过滤器。

3、止回阀 止回阀能防止停机时,油气分离器内的压缩空气倒流回

“●电源”:电源指示灯:指示和上电源。 :自动运行图标。 !:报警图标。 :有电图标。 另外,空压机机体上有一只紧急停机按钮:

有紧急情况出现时,按紧急急停按钮让空压 机立刻停机,故障排除后,拔出按钮解除锁 定,并按重新设置功能键F3复位。

控制程 序的功

能

四 空压机的故障诊断

五 干燥塔的介绍及原理

户出口) ; 机舱C平台柴油分油机电磁阀等;

蒸汽、蒸汽凝液、仪表风、工厂风系统吹扫方案方案

表B3—1施工组织设计(方案)报审表工程名称:山西潞安高硫煤清洁利用油化电热一体化示范项目全厂工艺及供热外管安装工程编号:W/ZHEJ-5300003-B3-1-PI-023表C2-1施工组织设计(方案)审批表编号:W/ZHEJ-5300003-C2-1-PI-023山西潞安高硫煤清洁利用油化电热一体化示范项目全厂工艺及供热外管安装工程蒸汽、蒸汽凝液、仪表风、工厂风系统吹扫方案编制:审核:审批:日期:中化二建集团有限公司地址:联系电话:目录1. 工程概况 (1)2. 编制依据 (1)3. 吹扫程序 (2)4.蒸汽吹扫明确工作内容 (2)5.吹扫条件的确认 (3)6.吹扫、冲洗管道质量标准。

(3)7.安全与技术措施 (4)8.环境保护措施 (5)9.吹扫机具、吹扫用料计划 (5)10劳动力组织 (6)11.吹扫领导小组: (7)12.吹扫施工小组 (7)13.安全保障体系 (8)14.质量保障体系 (9)15.事故应急措施 (9)16.JHA分析 (10)附件一.管道吹扫/清洗检验记录 (12)附件二.吹扫流程图 (13)1. 工程概况本工程为山西省襄垣县王桥镇工业园区山西潞安矿业(集团)有限责任公司高硫煤清洁利用油化电热一体化示范项目全厂工艺及供热外管蒸汽、蒸汽凝液、仪表风、工厂风系统吹扫的工作。

为统一考虑并合理划分试压系统、统一协调,减少吹扫次数,减少资源和材料的浪费,防止漏检,保证试压工作顺利进行,特编制此方案。

参与吹扫的管道介质有0.5MPa饱和蒸汽、1.0MPa蒸汽(LS)、5.0MPa过热蒸汽(LHS)、9.8MPa高压蒸汽(HS)、5.0MPa透平凝液(LHC)、工厂风(PA)、仪表空气(IA)。

2. 编制依据2.1《石油化工剧毒、可燃介质管道工程施工及验收规范》SH3501-20112.2《现场设备、工业管道焊接工程施工及验收规范》 GB50236 -20112.3《工业金属管道工程施工及验收规范》GB50235-20102.4《工业金属管道工程质量检验评定标准》GB50184-2011。

仪表风系统操作规程

仪表风系统操作规程仪表风系统操作规程一、引言仪表风系统是工业生产过程中的关键设备之一,负责风力传动以及相关仪表监测工作。

为了确保仪表风系统的安全运行,特制定以下操作规程。

二、操作人员要求1. 操作人员必须经过专业培训,具备相关的技术知识和操作经验。

2. 操作人员必须持有相应的操作证书,并定期进行技术培训和考核。

三、操作前的准备工作1. 操作人员应仔细阅读仪表风系统的操作说明书,了解系统的结构、工作原理和安全要求。

2. 检查仪表风系统的各个设备是否处于正常工作状态,如有故障或异常情况应及时报修。

3. 确保仪表风系统的相关仪表监测设备已经校准完毕,并处于可靠的工作状态。

四、操作步骤1. 开机前的检查:a. 检查电源是否正常,仪表风系统的所有设备是否处于关机状态。

b. 检查风机、压缩机、冷却器等设备的油液、冷却水等供给是否充足。

c. 检查仪表风系统的管路是否正确连接,阀门是否处于正常状态。

2. 启动仪表风系统:a. 按照操作说明书的要求,逐个启动各个设备,确保设备的启动顺序和时间间隔合理。

b. 监测仪表风系统的运行状态,确保设备运行平稳,无异常声音或振动。

3. 运行过程中的操作:a. 检查设备的运行参数,如风机的转速、压缩机的排气压力等,确保其处于正常范围内。

b. 注意监测仪表风系统的温度、液位、流量等仪表参数,及时处理异常情况。

c. 定期检查仪表风系统的油液、润滑脂等润滑物的供给,确保设备正常运行。

五、停机及事故处理1. 停机时:a. 按照先后顺序逐个关闭各个设备,确保关闭顺序和时间间隔合理。

b. 切断仪表风系统的电源,并进行必要的安全防护措施,如施加锁定装置等。

2. 发生事故时:a. 立即停止仪表风系统的运行,切断电源。

b. 在安全的条件下,及时处理事故,如排除故障、抢救被困人员等。

c. 报告事故,并按照公司的规定进行事故调查和处理。

六、操作安全注意事项1. 操作人员必须严格遵守操作规程,不得违章操作或私自改变设备设置。

PCCIA001 仪表风系统

October 1997 Process Industry PracticesProcess ControlPIP PCCIA001Instrument Air Systems CriteriaPURPOSE AND USE OF PROCESS INDUSTRY PRACTICESIn an effort to minimize the cost of process industry facilities, this Practice has been prepared from the technical requirements in the existing standards of major industrial users, contractors, or standards organizations. By harmonizing these technical requirements into a single set of Practices, administrative, application, and engineering costs to both the purchaser and the manufacturer should be reduced. While this Practice is expected to incorporate the majority of requirements of most users, individual applications may involve requirements that will be appended to and take precedence over this Practice. Determinations concerning fitness for purpose and particular matters or application of the Practice to particular project or engineering situations should not be made solely on information contained in these materials. The use of trade names from time to time should not be viewed as an expression of preference but rather recognized as normal usage in the trade. Other brands having the same specifications are equally correct and may be substituted for those named. All practices or guidelines are intended to be consistent with applicable laws and regulations including OSHA requirements. To the extent these practices or guidelines should conflict with OSHA or other applicable laws or regulations, such laws or regulations must be followed. Consult an appropriate professional before applying or acting on any material contained in or suggested by the Practice.©Process Industry Practices (PIP), Construction Industry Institute, TheUniversity of Texas at Austin, 3208 Red River Street, Suite 300, Austin,Texas 78705. PIP member companies may copy this practice for their internaluse.Not printed with state funds.October 1997Process Industry Practices Page 1 of 8Process Industry PracticesProcess ControlPIP PCCIA001Instrument Air Systems CriteriaTable of Contents 1. Introduction..................................21.1 Purpose. (2)1.2 Scope.................................................22. References....................................22.1 Process Industry Practices (PIP).........22.2 Industry Codes and Standards............23. General (2)4. Air Quality (3)5. Pressure Requirements (3)6. Capacity/Sizing (3)7. Equipment (4)7.1 Compressor (4)7.2 Intake Air Filter (5)7.3 Compressor Aftercooler (5)7.4 Air Receiver (5)7.5 Air Dryer (5)7.6 Air Dryer Prefilter (5)7.7 Afterfilter (5)7.8 Monitoring and Control Devices (5)8. Backup System............................69. Piping.. (6)10. Valves (7)11. Airsets (7)12. Testing (7)PIP PCCIA001Instrument Air Systems Criteria October 19971.Introduction1.1PurposeThe purpose of this Practice is to provide minimum requirements for design of airsystems supplying pneumatically actuated instruments and valves.1.2ScopeThis Practice provides, in general terms, requirements for air quality, capacity, sizing,and testing requirements for instrument air systems. It also addresses requirements forequipment, piping, valves, and airsets to be used in instrument air systems. Guidelineinformation and installation details are addressed in other Process Industry Practices(PIP) documents.2.ReferencesWhen adopted in this specification or in the contract documents, the latest edition of thefollowing codes, standards, specifications, and references in effect on the date of contractaward shall be used, except as otherwise noted. Short titles will be used herein whenappropriate.2.1Process Industry Practices (PIP)–PIP PCCIP001 - Instrument Piping and Tubing Systems Criteria–PIP PCEIA001 - Instrument Air Systems Guidelines–PIP PCIGN008 - Purge Installation Detail (In process)–PIP PN12CS2U - Piping Material Specification 12CS2U Class 125RF,Carbon Steel, 0.125” C.A. Utility (Air and Water)–PIP RESC001 - Specification for Integrally Geared Centrifugal AirCompressor Packages2.2Industry Codes and Standards• American Society for Mechanical Engineers (ASME)–ASME - Boiler and Pressure Vessel Code, Section VIII, Division 1• (ISA) The International Society for Measurement and Control–ISA S7.3 - Quality Standard for Instrument Air3.General3.1Design of instrument air supply systems shall be adequate to ensure the safe andreliable operation of the facilities supplied. Air for instrument applications shall befree of water, oil, and particulate material, have a steady pressure, and a dependablesource of supply.Page 2 of 8Process Industry PracticesPIP PCCIA001 October 1997Instrument Air Systems Criteria3.2There shall be no cross-connection between the instrument air system and any other airsystem other than the backup system.3.3Instrument air shall not be used as a supply for operation of pneumatic tools orcleaning of piping and equipment.3.4Instrument air shall not be used as a supply for breathing air or other emergencyrespiratory supplies without owner approval and additional monitoring.3.5Instrument air for purging process systems shall be utilized only with owner approval.Where instrument air is used for purging, provision shall be made to preventcontamination of the air system from backflow of hazardous or flammable materials,at the process connections, see PIP PCIGN008, (in process).4.Air Quality4.1Air quality shall meet the requirements of ISA S7.3.4.1.1Dew point for outdoor installations: The dew point at line pressure shall be atleast 10° C (18° F) below the minimum local recorded ambient temperature atthe plant site.4.1.2Dew point for indoor installations: The dew point at line pressure shall be atleast 10° C (18° F) below the minimum temperature to which any part of theinstrument air system is exposed at any season of the year. In no case shalldew point at line pressure exceed 2° C (approximately 35° F).4.1.3The maximum particle size in the air stream at an instrument shall be three (3)micrometers.4.1.4The maximum total oil or hydrocarbon content, shall be as close to zero aspossible, and under no circumstances shall it exceed one (1) ppm.5.Pressure Requirements5.1For flexibility and allowance for pressure drop through drying equipment, distributionlines, and pressure regulators, the pressure at the air dryer outlet shall be a minimumof 100 psig.Comment: Pneumatically operated instruments require air pressures of 35 psig orless. Control valve positioners and piston actuators may require air at 60 psig orhigher.6.Capacity/Sizing6.1The capacity of the system shall be based upon the total requirements of all connectedloads, assuming all instruments operate simultaneously at maximum air consumption.In addition to capacity for future expansion, a minimum 10 percent of capacity shallbe added for miscellaneous instrument purges and distribution system leaks.Process Industry Practices Page 3 of 8PIP PCCIA001Instrument Air Systems Criteria October 19976.2In the absence of accurate consumption data, a reasonable estimate shall be made byallowing 2.0 Standard Cubic Feet per Minute (SCFM) per device.6.3Pipelines in the distribution system shall be sized so the maximum pressure dropbetween the dryer outlet and the most remote user does not exceed 5 psi when all usersare operating at maximum air consumption.6.4All piping headers shall be sized for acceptable pressure drops with allowance for anincreased number of users and blow down.6.5When sizing the air system, consideration for large valve actuators shall be based ondisplacement x strokes/minute.6.6Purge consumption rates shall be calculated from orifice size or maximum flow ofrotameter.7.EquipmentThe intent of this section is to give instrument personnel basic knowledge of the equipmentrequired for an instrument air system. Other requirements can be found in PIP documents and PIP PCEIA001, and PIP RESC001.The Instrument Air supply system shall include the following:• Compressors• Intake air filter• Aftercoolers• Air receiver• Air dryers• Air dryer prefilters• Afterfilters• Monitoring and control devicesAll equipment of the air system shall be capable of being isolated by hand valves. Bypassesmay be used around all components except the air filter on the standby air tie-in and the airdryer.7.1Compressors7.1.1Compressors shall be sized to deliver air at the specified pressure at rated flowand specified ambient temperature.7.1.2Where lubricated compressors are used, provision shall be made to removethese lubricants from the air supply.Page 4 of 8Process Industry PracticesPIP PCCIA001 October 1997Instrument Air Systems CriteriaComment: Non-lubricated compressors are commonly used to preventproblems with oil or lubricant contamination.7.2Intake Air FilterThe intake air filter shall be located away from sources of dirt, moisture, and toxic,noxious, corrosive, or flammable gases. If possible, the intake air filter shall be on thenorth or coolest side of the building to take maximum advantage of the effect of intakeair temperature upon compressor capacity. The air intake filter shall be installed at aheight to exclude ground level dust and debris.7.3AftercoolersThe compressor shall have an aftercooler to remove heat of compression and moisture.7.4Air Receiver7.4.1The air receiver shall be sized for a residence time of 1 and 1/2 minutes of therated compressor capacity.7.4.2The air receiver shall be constructed in accordance with ASME Boiler andPressure Vessel Code Section VIII, Division I, provided with a spring-loadedpressure relief valve and equipped with a readily visible indicating pressuregauge.7.4.3The receiver shall be installed as close as possible to the compressor oraftercooler with sufficient clearance to permit a complete external inspection,with manholes, handholes, and drains readily accessible.7.4.4 A drain pipe and valve, and an automatic trap shall be installed to removeliquid.7.5Air DryersAn air drying system that meets the dew point requirements of ISA S7.3 shall beprovided to remove moisture from compressed air.7.6Air Dryer Prefilters7.6.1 A prefilter shall be installed upstream of the dryer to prevent the entrance ofoil, water, or other liquids.7.6.2Parallel prefilters with valving for maintenance shall be provided in instanceswhere the facilities being supplied cannot be shut down for maintenance.7.7AfterfiltersParallel afterfilters shall be installed on all instrument air systems to provide finalcleaning of the air stream by removing particulate matter from the dryer discharge.7.8Monitoring and Control DevicesWhere applicable, the following functions shall be monitored, controlled and alarmedto ensure safe and reliable operation of the instument air system and components. Process Industry Practices Page 5 of 8PIP PCCIA001Instrument Air Systems Criteria October 1997• Compressor interstage temperature (alarm and shutdown)• Compressor speed (variable speed machines)• Compressor vibration (alarm and shutdown - for centrifugal compressors)• Cooling water flow and temperature• Discharge air pressure• Compressor oil pressure and temperature (shutdown and alarm) for pressurelubricated compressors• Header pressure (remote indication)• Low air header pressure (alarm)• Manufacturer requirements for alarms8.Backup System8.1 A standby compressor with an alternate power source, or a tie-in to another air systemshall be provided and arranged to cut in automatically and sound an alarm if thesystem pressure drops 10 psi below design conditions. When a tie-in to another airsource is used as the standby, and connected between the compressor and dryer, aprefilter shall be installed ahead of the dryer to remove water and oil from the standbysource.8.2 A method shall be provided for manually switching to the backup system.8.3The capacity of the backup system shall be equal to that of the primary system andshall be at the same pressure.8.4Backup systems that use an inert gas as the backup supply shall require ownerapproval.8.5Backup system design including the design for backflow prevention shall requireowner approval.9.Piping9.1Instrument air branch lines shall originate from the top of the header.9.2Block valves are required for branch connections less than NPS 2 and shall be locatedat the header.9.3The main instrument air header size shall be 2 inches minimum.9.4 A 1 inch size line shall supply no more than 15 instruments.9.5Minimum size of takeoffs to individual users shall be 1/2-inch.Page 6 of 8Process Industry PracticesPIP PCCIA001 October 1997Instrument Air Systems Criteria9.6 A maximum of four users (single pneumatic instruments or valves) may be connectedto one 1/2-inch takeoff.9.7Threaded joints in instrument air service shall be made using Teflon® dispersionsealant. Use of Teflon® tape as a substitute shall be only with owner approval.Comment: When installed improperly, small pieces of Teflon® tape can flake off,enter the air stream and create a potential plugging hazard for the internals ofpneumatic devices.9.8Headers shall be valved and plugged at ends for future expansion.9.9Materials of construction for pipe for instrument air systems shall conform toPIP PN12CS2U. Materials for tubing for instrument air systems shall conform to PIPPCCIP001.9.10Spare taps complete with valve and plug shall be installed on instrument air sub-headers to allow for future instrument installations that require air.10.Valves10.1If quarter turn ball valves are used, valves shall be provided with trip proof handles.10.2Each consumer of air shall have its own valve for isolating it from the air system.11.Airsets11.1 A separate airset shall be installed for each field mounted pneumatic transmitter,controller, control valve, or other pneumatic device. Users that require full supplysystem pressure shall be provided with filters with non-paper elements and integraldripwell and draincocks.11.2Airsets shall be filter regulators with non-paper filter element and integral dripwell anddraincock.11.3Airsets shall be adjustable and provided with internal relief.11.4Gauges shall be provided to indicate regulated pressure from the airset.12.Testing12.1Prior to energizing air supply to instruments, all instrument air piping shall beinspected and cleaned of trash, particles and foreign objects by blowing down with aclean dry source of air.12.2Instrument air systems shall be pressure tested pneumatically using dry air or inertgas. Hydrostatic testing shall not be done due to the risk of contamination.Process Industry Practices Page 7 of 8PIP PCCIA001Instrument Air Systems Criteria October 199712.3Leak tests shall not be made at pressures higher than the maximum operating pressureof the system.12.4Liquid leak detector (liquid soap solution),shall be used to check for leaks. Leaks shallbe repaired only after the system is depressurized.Page 8 of 8Process Industry Practices。

仪表风干燥系统故障的原因分析及处理

仪表风干燥系统故障的原因分析及处理王立京【摘要】对中原石油化工有限责任公司仪表风管网压力剧烈波动问题进行分析,故障原因主要是:①仪表风干燥系统SR751B 2号罐进气阀KV02B上电磁阀发生故障,该关闭时未关闭;②控制面板显示阀位与实际不符;③顺控系统在阀位信号未满足时继续下一步运行,未及时停止,造成大量空气从KV02B泄放,使仪表风管网压力突降.由于处理及时,未对后续系统产生影响,彻底解决了问题,保证了装置的安全长周期生产.【期刊名称】《炼油技术与工程》【年(卷),期】2016(046)003【总页数】4页(P45-48)【关键词】仪表风干燥系统;故障;空压站;管网【作者】王立京【作者单位】中国石化中原石油化工有限责任公司,河南省濮阳市457000【正文语种】中文2015年1月24日3∶05,中原石油化工有限责任公司仪表风管网系统压力突然降低,造成管网压力剧烈波动,瞬间最低值仅0.5 MPa,备用仪表风球罐开始补压,操作工紧急启动第一空压站压缩机GB931B给系统增压;1月24日11∶05和19∶05,同样的故障现象再次出现。

由于该车间第一空压站、第二空压站和两套空分系统的纯化器系统均与仪表风管网有管道的联通,仪表风管网系统又遍布全公司,并且有送至厂外的管线,管网情况复杂,在短时间内不易确认导致仪表风管网压力波动的具体部位。

经过详细的检查、分析,最终确认是第二空压站SR751B 仪表风干燥系统阀门及切换故障所致,及时进行了相应的处理措施,彻底解决了问题。

2.1 主要设备简介第二空压站是2011年公司扩能的一套煤化工生产线的配套公用工程,为一套600 kt/a甲醇制烯烃(MTO)装置和配套的100 kt/a聚丙烯装置提供动力风和仪表风。

第二空压站的主要设备包括:1台自洁式空气过滤器F751,处理气量为24 dam3/h(标准状况下,下同),去除空气中的杂质,使压缩机吸入洁净的空气;1台950DA3型离心式空压机C751,为后续系统提供流量为15 dam3/h、排气压力为0.9 MPa (绝对压力)的压缩空气;2台仪表空气增压机C752A/B,将0.14 m3/min (吸入状态)的仪表风增压至不小于2.0 MPa,送往仪表空气事故备用储罐D752储存;2套仪表空气干燥器SR751A/B,处理气量为120 m3/min,作用是将压缩空气干燥、纯化为露点低于-30℃的仪表风并送出;1个压缩空气缓冲分液罐D751,容积40 m3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

空压机参数

吸入压力 出口压力 吸入温度 出口压力 设计吸入温度 设计吸入压力 设计出口温度 设计出口压力 设计能力

ATM 1035KPAG ambient 50 65-0 350 kPaG/Full Vacuum 85/0 oC 1400 kPaG

450 Nm3/ hr of air each

数量

公用气出口管线上设有两个自力式调节阀。当需用公用气时,通过第一个自立式 调节阀使气送往公用系统,然后经过第二个自力式调节阀,降至800 kPaG,供用 户使用,并维持公用气瓶压力为950 kPaG。当公用气瓶压力低于950 kPaG时, 则第一个自立式调节阀自动关闭,公用气停用,全部供给仪表用气。每层甲板设 有公用气站。 仪表气系统需对来自公用气瓶中的压缩空气进行进一步地干燥处理,才能满足仪 表用气的要求。从公用气瓶出来的压缩空气,首先进入空气过滤器(DPP-F-5110 A/B),然后进入空气干燥器(DPP-V-5140 A1/A2/B1/B2),再经空气后过滤器 (DPP-F-5120 A/B)过滤进入仪表气瓶。干燥器有两套,一用一备。每套干燥器有 两台。正常运行时,1台进行干燥操作;另一台则进行再生操作。干燥器内装有吸 附填料。靠填料的吸水性将水份吸附在填料上,从而使经过填料层的空气水份基 本上进入填料中,达到干燥空气的效果。这一过程称为干燥过程。未干燥的空气 必须从干燥器下端进口进入,向上流,从上端出口而出,不能逆行操作,以防破 坏填料使流体受阻,进而降低填料的吸附效率。在再生过程中吸附了水份的干燥 器需将吸附的水份从填料中除去,以便重复使用吸附填料。这种清除水份的过程 称为再生过程。具体操作过程是从正在进行干燥操作的干燥器出口引出一小部分 干净的空气,经过限流孔板,从顶部进入处于再生状态的干燥器。气体将填料层 内的水份吸出,放入大气。 注意:再生用气必须从再生器的顶部进入,这样再生效果最好。

两台一用一备

公用仪表气用量最大值

Consumption Air flow rate Std m3/hr Continuous Instrument Air Add 10 % margin Design Quantity of Instrument Air Continuous Utility Air Design Flow of Continuous air Emergency Generator 291 29.1 320 53 373 120 276 27.6 303 50 353 114 Nm3/hr

控制系统

空压机控制系统具有下列功能: 自动卸载启动 ON/OFF LINE 气量控制 卸载停机 自动启动/停机 空压机故障报警 空压机故障警报停机 空压机还具备智能控制气量控制系统。

干燥器

典型的无热再生空气干燥器有两个干燥作业罐,其中一个进行干燥作业, 另一个进行干燥剂再生作业。它们之间通过电动式定时控制装置进行循 环切换作业,以保证干燥空气的连续供应。 干燥5分钟。 再生4分钟20秒 升压30秒 降压10秒

从机组中排出的空气不适 宜供人呼吸 99265050

注 意

只允许在底架槽 钢 处 安置 起吊 绳 索 99265001

注 意

排液

公用仪表风系统

基本流程

P-7

P-8

油气分离器 公 用 气 罐

P-24

仪 表 气 罐

水 分 离 器

流程介绍

DPP平台上的仪表气、公用气系统由空气压缩机组向本平台提供清洁和 不含油水的压缩公用气,以及为扫线和气动仪表提供的仪表用气。DPP 平台上的空气压缩机的设计能力为450 N· m3/h(单台)。下面对平台上的仪 表、公用气系统的原理作一介绍。仪表气、公用气由两台并联的空气压 缩机组提供。其中1台工作,1台备用。空气在进入压缩机之前,首先经 过滤器,然后进入空气压缩机。压缩后的空气进入分液瓶,后经冷却器 冷却后进行除液分离。除液后的空气进入公用气瓶(DPP-V-5110)。进入 公用气瓶的压缩空气,经过一段时间的缓冲,空气中携带的水份和颗粒 进一步分离。在公用气瓶出口,一部分空气用作平台公用扫线用气和启 动主发电机用气;另一部分空气经过进一步过滤除液干燥,为气动仪表 供气.

一.空压机内部构造及其工作原理

在PY30-1气田DPP组块的LOWER DECK上安装有一套仪表/公用空压机 橇及压缩空气储存设备-仪表储气罐和公用空气储气罐。 空气压缩机组由两台(一台工作,一台备用)回转式螺杆式压缩机组构 成;空气储存设备由仪表气罐和公用气罐构成;空气净化设备由空气干 燥器,前后置滤器构成;此外,还有后冷却器、油水分离器,电气、仪 表附件、橇块底座等辅助设施。

油气分离系统

油气分离系统由内部结构经专门设计的筒体、两级聚集式分离芯以及冷 却油回收装置组成 。 工作原理 来自压缩主机的油气混合气通过一个切向排气口进入筒体。该排气出口 使油气混合物沿着筒体的内壁旋转,于是油便聚集起来滴落到筒体油池 内。 内部折流板使余下的冷却油滴继续沿内壁流动。在折流板的作用下,油气流 的流动方向不断改变,加上惯性作用,越来越多的油滴从空气中除去, 并回到油池中。 这时的气流已基本上是非常细小的薄雾,朝分离芯流去。分离芯由两个紧密 填塞的纤维同心圆柱组成,每个圆柱都用钢丝网加固。分离芯用法兰安 装于筒体出口盖上。 气流径向进入分离芯,薄雾聚合,形成小滴,聚集于外侧第一级上的油滴落 入油池,而聚集于内侧第二级上的油滴聚集在分离芯出口的附近,通过 安装于回油管路上的过滤网和节流孔接头,抽回到压缩主机进油口。这 时的气流已基本上无冷却油,从分离器流到后冷却器、水分离器,最后 到达工厂空气系统。

机组内各系统描述

进气过滤系统 压缩机和电机总成 带有冷却器的加压冷却油系统 分离系统 气量控制系统 电机启动控制系统 仪器仪表系统 安全防护系统 后冷却器 水分离器和排放系统

油冷却器

冷却器是装于空压机内部的,由芯、风扇及风扇电机等组成的完整总成。

冷却气流从罩壳的前角流入,通过垂直的冷却器芯后,由罩壳后面向上 排出。

通过再生流量调节阀和再生压力表的调节,大约14%的出口干燥空气 被用来再生干燥剂。干燥空气进入再生塔后膨胀,突然压力降至大气 压力,使含水干燥剂得以再生,干燥空气流经再生塔,带走干燥剂颗 粒上的水份。

加载状态

卸载状态

Atlas Copco 空压机内部结构

空压机操作程序

经过干燥器出来的不含水份的空气进入过滤器,目的是除去空气中可能 夹带的固体颗粒。这些颗粒主要来自吸附填料层中的细碎固体,然后, 气体再进入仪表空气贮罐(DPP-V-5120)。仪表空气贮罐的作用,一是稳 定缓冲仪表用空气,防止波动;二是当空压机组出现故障时,仪表气贮 罐能够维持平台整个系统运行一段时间,从而给另1台空压机启动留一定 时间,不致因此而停止。 仪表空气贮罐出口设1个自立式压力调节阀,以保证仪表气用户的压力要 求。另外,还设有压力变送器(PIT-5106)和压力变送器(PIT-5107A/B/C)。 其设定的压力分别为650 kPaG和450 kPaG。当供气压力低到650 kPaG 时则自动报警。若压力继续下降到450 kPaG时,平台全部系统关断。 两台空压机由高低压开关控制,自动启停。

压缩空气系统

进气空滤器 进气阀 转子 油气分离器 最小压力阀 后冷却器 水分离器/排水阀 空气进入空压机,必须经过进气空滤器及进气阀。 螺杆空压机的压缩作用是由一对螺旋转子(一阴一阳)啮合产生,两根转子装于 高强度铸铁壳体内的两平行轴线上。进气口和出气口分别位于壳体的两端。 阴转子的槽于阳转子啮合,并被其驱动,排气端采用圆锥滚柱轴承,以避免 转子的轴向窜动。 油气混合物从压缩主机排出,进入分离系统,该系统在分离筒体内自成一体,将 大部分冷却油都去除,仅留下若干PPM,冷却油又回到系统里,而空气进入 后冷却器,后冷却系统由热交换器、水分离器和排水阀组成,排出的压缩空 气通过冷却,空气中自然所含的水蒸气大部分被冷凝出来,并从后面的管道 和设备中排除。当卸载运行时,进气阀关闭,放气阀打开,将所有压缩过的 空气导入进气口。

联控状态下,系统能自动冷起动空压机(非自动停机状态), 系统将不发停机命令,停机是靠空压机的自身功能实现的,因 此要求把空压机自动起停机功能激活,设定时间为12MIN60MIN,设为AUTO S/S ON/OFF为OFF状态即禁止该功能。所 以说,在联控模式下,控制系统只控制空压机的启动、加卸载, 而不控制它的停机。

调试专用按钮

SHANGHAI INGERSOLL-RAND COMP RESSOR LTD 上海英格索兰压缩有限公司 MODEL 型号 CAPACIT 容积流量 Y GROSS WEIGHT 重量 SERIAL NO. 编号 RATED POWER 额定功率 P RESSURE 排气压力 DIMENSIONS 外型尺寸 P RODUCTION DAT 出厂日期 E MADE IN CHINA 中国制造

后冷却器

排气后冷却系统由热交换器(于机器的冷却排出口处)、冷凝水分离器和自 动排放阀组成。 空压机排出的带压空气中含有水份,通过冷却系统,大部分被冷凝并排 除。

冷却油系统

冷却油在压力迫使下,从分离器油池流到油冷却器进口以及温控阀的旁 通口。 温控阀控制提供适当的喷油温度所需要的冷却油量。当空压机冷车起动 时,部分冷却油旁通冷却器。当系统温度上升到温控阀的设定值以上时, 冷却油会流向冷却器。当机组在高环境温度下运行时,全部冷却油都流 经冷却器。 空压机的最低喷油温度是受控的,以排除水蒸气在分离器筒体内冷凝的 可能性。通过保持足够高的喷油温度,机组排出的油气混合物的温度便 能保持在露点以上。 温度受控的冷却油在恒定的压力下经油过滤器进入主机。

Flame Front Generator

Mooring Winch

33.9

424.8